Разработка проекта участка по групповой обработке деталей на базе станков с ЧПУ

- Добавлен: 04.11.2022

- Размер: 2 MB

- Закачек: 1

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Excel

- Microsoft Word

Дополнительная информация

![]() Наладка на 005.cdw

Наладка на 005.cdw

5 КOМБИНИРОВАННАЯ С ЧПУ

Резец отрезной 2177-0005 Т15К6 ГОСТ 18892-73

Резец К014980.000-00 Т15К6 ТУ 2-035-1040-86

Резец К014980.000-01 Т15К6 ТУ 2-035-1040-86

Резец SSSCR88D06 T15К5 ТУ 19-4206-95-83

Т2:0-1-2-3-4-5-6-7-8-0

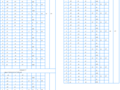

![]() Таблицы к наладке на 010.cdw

Таблицы к наладке на 010.cdw

035-230-1224 ОСТ 2И20-5-80

0 КОМБИНИРОВАННАЯ С ЧПУ

Фреза 01.3.0036.000-04 ТУ 2-035-812-81

![]() Чистый.cdw

Чистый.cdw

![]() Планировка.cdw

Планировка.cdw

График загрузки станков

Условные обозначения:

- подвод сжатого воздуха.

- подвод смазочно охлажд. жид.

- подвод электроэнергии.

- главный пульт управления.

Магистральный проезд

- медицинская аптечка

- стружко-уборочный конвейер

- склад стеллажного типа

ППВ - позиция приема-выдачи

ТТ - транспортная тележка

![]() Наладка на 010.cdw

Наладка на 010.cdw

0 КОМБИНИРОВАННАЯ С ЧПУ

Резец Т15К6 SSSCA88D06 ТУ19-4206-95-83

Резец Т15К6 К014980.000-00 ТУ2-035-1040-86

Т2: 0-1-2-3-4-5-6-7-8-9-10-11-12-0

Резец канавочный Т15K6

![]() приспособа(контрольное2).cdw

приспособа(контрольное2).cdw

Покрытие нерабочих поверхностей эмаль МЛ-152

Приспособление настраивать по эталонному кольцу.

![]() Схват.cdw

Схват.cdw

Захватное устройство

транспортируемой заготовки 10

Диаметр захватываемой заготовки 316 мм

![]() РТК.cdw

РТК.cdw

-грузоподъмность на одну руку

-число степеней подвижности

-система управления

-способ программирования

-погрешность позиционирования

ПР мод. СМ160Ф2.81.01

максимальный обрабатываемый диаметр

-мощность ЭД главного привода

Полуавтомат токарный многоцелевой

Токарный многоцелевой па мод. 1П756Ф4

Магазин-накопитель заготовок

Пристаночный накопитель заготовок

Накопитель готовых деталей

![]() Экономика.cdw

Экономика.cdw

отменённая амортизация

заменяемого оборудования

Остаточная стоимость

внедряемого оборудования

Чистая дисконтированная

Экономическая оценка

Проект участка на базе станков с ЧПУ по изготовлению

Приращения доходов и расходов

затраты на материалы

энергия электрическая

текущий ремонт оборудования

амортизация нового оборудования

Налог на прибыль (24%)

Приращение доходов от инвестиций

Коррекция денежных потоков

Продажа старого оборудования

Высвобождение площадей

Чистый денежный поток

Коэффициент дисконтирования

Прогноз денежных потоков для проекта участка

![]() Приспособа(патрон).cdw

Приспособа(патрон).cdw

Приспособление сбалансировать с

деталью. Дисбаланс 50 гсм.

Покрытие нерабочих поверхностей

красная ГОСТ 6631-74.

![]() Ислед(лист1).cdw

Ислед(лист1).cdw

Проект участка на базе станков с ЧПУ по изготовлению

Накопительное устройство типа

Накопительное устройство

Загрузочно-накопительное устройство

Загрузочно-накопительное устройство

типа тактового стола

Загрузочно-накопительное

устройство типа подъемника

![]() Приспособа(фрезерная).cdw

Приспособа(фрезерная).cdw

Приспособление фрезерное

Приспособление работает с пневмогидроприводом

Гидросистему испытать маслом под давлением

МПА в течении 5 мин.

Нерабочие поверхности приспособления окрасить

в кремовый цвет эмалью НЦ132К ГОСТ 6631-74

![]() Наладка на 010(2).cdw

Наладка на 010(2).cdw

Т1: 0-1-2-3-4-5-6-7-8-9-10-11-12-13-14-15-16

-18-19-20-21-22-23-24-25-26-27-28-29-30-О

Т3: 0-1-2-3-4-5-6-7-8-9-10-11-12-13-14-15-16

Т2: 0-1-2-3-4-5-6-7-8-9-10-11-12-13-14-15-16

![]() Записка.doc

Записка.doc

Федеральное государственное образовательное учреждение

высшего и профессионального обучения

«ВОЛЖСКАЯ ГОСУДАРСТВЕННАЯ АКАДЕМИЯ

Кафедра технологии конструкционных материалов

Дипломный проект на тему:

«Разработка проекта участка по групповой обработке деталей на базе станков с ЧПУ»

Пояснительная записка

Характеристика объектов производства

Технологический раздел

1. Определение типа производства

2. Анализ конструкции детали на технологичность

3. Анализ базовых технологических процессов

5. Разработка маршрутного технологического процесса

6. Выбор технологических баз и последовательности переходов

7. Выбор средств технологического оснащения

8. Расчет припусков и операционных размеров

9. Расчет режимов резания

10. Техническое нормирование операций

11. Технико – экономическое обоснование проектного ТП

Конструкторский раздел

1. Проектирование станочных и контрольных приспособлений

2. Проектирование средств автоматизации производственных процессов

Исследовательский раздел «Загрузочно-накопительные устройства»

Производственные расчеты и разработка планировки

2. Форма организации выполнения технологических процессов

3. Производственная структура участка

5. Проектирование подсистем

6. Строительные решения

7. Технико-экономические показатели участка

Безопасность и экологичность проекта

1. Характеристика безопасности применяемого в проекте оборудования технических устройств производственных процессов.

2. Экологическая безопасность и охрана окружающей среды

3. Безопасность проекта в чрезвычайных ситуациях.

Организационно-экономический раздел

1 Организация складского хозяйства

2 Экономическая оценка проекта

Список использованных источников

Данный дипломный проект содержит расчетно-пояснительную записку графическую часть комплект технологической документации.

В дипломном проекте разрабатываются процессы обработки деталей типа диска на основе группового производства. Групповой метод – это такой метод унификации технологии производства при котором для группы однородной по тем или иным конструкторско - технологическим признакам продукции устанавливаются однотипные высокопроизводительные методы обработки с использованием однородных и быстропереналаживаемых орудий производств.

При выполнении проекта решаются вопросы о классификации деталей выборе комплексной детали рассматриваются различные способы изготовления предложенной детали. Анализируется реальный базовый вариант технологического процесса изготовления данной детали. После анализа разрабатывается маршрут технологического процесса изготовления детали представителя разрабатывается операционная технология т. е. выбираются базы и средства технологического оснащения. Определяется содержание и последовательность выполнения технологических переходов режимы резания. Определяются нормы технологического времени.

Конструкторская часть содержит вопросы проектирования станочных и контрольных приспособлений средств автоматизации.

В исследовательской части дипломного проекта дана классификация и сделан краткий обзор загрузочно - накопительных устройств.

Рассматриваются вопросы безопасности и экологичности проекта организации производства разрабатывается планировка участка дается экономическая оценка проекта.

Комплект технологической документации содержит маршрутные и операционные технологические процессы операционные карты и карты контроля.

Данная работа содержит практические сведения по реальным процессам применяемым в машиностроении

Технология машиностроения – это наука об изготовлении машин требуемого качества в установленном производственной программой количестве и в заданные сроки при наименьших затратах живого и овеществленного труда т.е. при наименьшей себестоимости.

Одной из важнейших задач научно-технического прогресса является комплексная механизация и автоматизация промышленного производства направленные на повышение производительности труда улучшение качества продукции и других технико-экономических показателей производства.

Решение этой задачи связано с созданием гибких производственных систем (ГПС). Они беспечивают комплексную автоматизацию многономенклатурного производства на базе широкого использования многоцелевого технологического оборудования с программным управлением и микропроцессорных управляюще-вычислительных средств в комплексе с промышленными роботами автоматизированными транспортно-накопительными устройствами системами инструментального обеспечения удаления отходов контроля технологических процессов и оборудования автоматизации проектно-технологических конструкторских и планово - производственных работ.

Опыт использования ГПС показал что при их рациональной эксплуатации переход от отдельных станков с ЧПУ к автоматизированным комплексам повышает эффективность в 2-3 раза коэффициент загрузки станков до 085-09 а коэффициент сменности до 2-3.

Гибкие производственные системы – это наиболее эффективное средство автоматизации серийного производства позволяющие переходить с одного вида продукции на другой с минимальными затратами времени и труда ГПС позволяет снизить потребность в квалифицированных станочниках повысить качество продукции.

ГПС – это комплекс технологических средств состоящий из многоцелевых станков с ЧПУ или других металлообрабатывающих станков с ЧПУ оснащенных механизмами автоматической смены инструмента автоматической смены заготовок и транспортирования их со склада до зоны обработки при помощи различных транспортных средств например при помощи самоходных роботизированных тележек Этот комплекс связан единым математическим обеспечением реализующим работу оборудования в автоматическом режиме с минимальным участием человека. ГПС рентабельны только при эксплуатации в 2-3 смены.

Дипломный проект – завершающая процесс обучения квалификационная работа основным содержанием которой является самостоятельное комплексное решение инженерных организационных экономических и других задач.

ХАРАКТЕРИСТИКА ОБЪЕКТОВ ПРОИЗВОДСТВА.

Конструкторское - технологическое подобие деталей определяется совокупностью признаков. При классификации деталей по конструктивным характеристикам берут за основу следующие признаки: геометрическую форму функциональный параметрический конструктивный признаки; служебное назначение наименование. В соответствии с ЕСКД на все детали установлены шесть классов: 71 72 73 74 75 76 [1 2]

Классы деталей содержат номенклатуру:

Класс 71 - тела вращения типа колец дисков шкивов блоков втулок стаканов валов штоков и другие. В этом классе классифицируются детали - тела вращения которые делятся на три диапазона по соотношению длины детали L к наибольшему диаметру D: c L = 0.5 D; c 0.5 D L> 2 D и с L>2 D.

Параметрический признак характеризуется отношение L D позволяет детали типа дисков колец фланцев шкивов отделить от деталей типа втулок стаканов пальцев и деталей типа валов шпинделей осей штоков и т.п.

Класс 72 - тела вращения с элементами зубчатого зацепления; трубы сегменты

Класс 73 - детали не тела вращения: корпусные опорные емкостные.

Класс 74 - детали не тела вращения: плоскостные рычажные грузовые тяговые аэрогидродинамические; изогнутые из листов полос лент; профильные.

Класс 75 - тела вращения и (или) не тела вращения: кулачковыекарданные; с элементами зацепления санитарно - технические пружинныекрепежные и другие.

Класс 76 - детали технологической оснастки выполняющие самостоятельные функции (сверла метчики режущие пластины матрицы пуансоны и тому подобные).

В основу технологической классификации положены следующие основные признаки: размерная характеристика группа материалов вид деталей по технологическому методу изготовления вид исходной заготовки квалитетпараметр шероховатости технологические требования характеристика толщины характеристика массы и т.д.

В соответствии с заданием остановимся на деталях - телах вращения (71 класса). Как уже было отмечено выше эти детали делятся на три диапазона в зависимости от LD кроме того делятся на группы и подгруппы в зависимости от наличия на них отверстий пазов шлицев и других конструктивных элементов.

Детали типа полых цилиндров.

К этому типу как простые детали близкие к правильной форме полого цилиндра так и детали представляющие собой тела вращения со сложной внутренней поверхностью при наружном очертании не всегда соответствующем цилиндру например втулки стаканы обоймы фланцы ступицы колес и другие. Все детали полых цилиндров характеризуются соотношением 05DL=2D - где L и D соответственно длина и наибольший наружный диаметр детали. К основным поверхностям подлежащим обработке относятся внутренние и наружные цилиндрические поверхности и торцы. Черновая и чистовая обработка таких деталей ведется обычно на станках токарной группы а отделочные операции на бесцентрово и внутришлифовальных станках.

Для изготовления деталей данного типа применяют самые разнообразные конструкционные материалы: серые и ковкие чугуны углеродистые и легированные стали цветные металлы тестолит капрон и другие. Заготовками для небольших деталей простой формы с диаметром отверстий до 20 - 25 мм обычно служат калиброванные или горячекатанные прутки а также отливки без отверстий. Для деталей с диаметром отверстия более 25 мм в качестве заготовок используют сварные трубы полые отливки поковки штамповки с прошитым отверстием.

К таким деталям относятся валы оси штоки круглые тяги трубы пальцы и т.п.

Наибольшее распространение получили валы имеющие различное служебное назначение конструктивную форму и размеры. Наиболее ответственными у валов являются посадочные цилиндрические и торцевые поверхности под подшипники шестерни муфты рабочие кромки манжет уплотнения а также шлицевые поверхности зубчатые венцы кулачки. Материал деталей выбирают в зависимости от их служебного назначения.

К таким деталям могут относиться маховики крышки различные кольца диски трения шкивы зубчатые колеса. Конструктивной особенностью деталей этого типа является то что они имеют форму тел вращения у которых высота детали не превышает половины наибольшего наружного диаметра. Эти детали как правило имеют центральное цилиндрическое коническое резьбовое или шлицевое отверстие.

Конструкция ряда деталей предусматривает наличие отверстий для крепления которые расположены по окружности.

Главными поверхностями деталей типа дисков являются торцы и короткие цилиндрические конические наружные и внутренние поверхности обрабатываемые в основном при вращении детали.

К большинству деталей типа дисков предъявляются высокие требования по точности прочности жесткости износостойкости коррозионной стойкости и к другим свойствам определяемым их служебным назначением.

Из деталей типа дисков для дипломного проектирования была подобрана группа деталей (рис.1.1 1.2 1.3 1.4 1.5) сходных по конструкторско- технологическим признакам.

Группой называется совокупность деталей характеризуемая при обработке общностью оборудования оснастки наладки всего технологического процесса или отдельных операций. При создании групп принимаются во внимание габариты деталей так как они определяют тип оборудования и размеры технологической оснастки. Кроме этого учитывается следующее: общность геометрической формы и поверхностей подлежащих обработке; их точность и шероховатость; однородность заготовок; серийность; экономичность процесса. Группа деталей при групповом производстве характеризуется единством: в смысле конструкторском технологическом (общность технологий) инструментальном (общность оснащения) и организационно-плановом (единое планирование и организация производства).

Выбранные детали (крышки корпуса) имеют одинаковые: посадочные точные отверстия крепежные отверстия пазы канавки. Материал деталей – сталь 38ХС и сталь 40Х ГОСТ 4543-71

Детали имеют сходные виды обработки: токарные операции фрезерные зубодолбежные сверлильные.

При построении групповых процессов механической обработки за основу берется комплексная деталь. Под комплексной понимается реальная или условная деталь содержащая в своей конструкции все основные элементы характерные для деталей данной группы и являющаяся ее конструкторско - технологическим представителем.

Под основными элементами понимаются поверхности определяющие конфигурацию детали и технологические задачи решаемые в процессе их обработки. Основные элементы служат главным признаком для отнесения детали к тому или иному классификационному подразделению.

В качестве комплексной детали за основу берем самую сложную деталь из группы – крышка 1. (рис 1.1) Эта деталь включает в себя все элементарные поверхности которыми обладают детали данной группы (точные центральные отверстия крепежные отверстия расположенные вне оси детали пазы зубчатый венец канавки наклонные отверстия).

ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

В зависимости от широты номенклатуры регулярности стабильности и объёма выпуска продукции различают следующие типы производства: единичное серийное массовое.

Тип производства по ГОСТ 31121-84 характеризуется коэффициентом закрепления операций:

>=Kзо10 - массовое и крупносерийное производство;

>=Кзо20 - среднесерийное производство;

>=Кзо40 - мелкосерийное производство;

=Кзо – единичное производство.

Величина коэффициента закрепления операций определяется по формуле 2.1

где О - суммарное число различных операций выполняемых на производственном участке в

Р- суммарное число рабочих мест на которых выполняются данные операции.

Тип производства рассчитываем следующим образом:

Определяем расчетное количество станков необходимых для выполнения каждой станочной операции:

где N =4800 шт.- объем годового выпуска деталей оговоренный в задании на проектирование

tш-к – штучно-калькуляционное время i-ой операции уменьшенное на 20% мин Fо- эффективный годовой фонд времени работы станка. Fo=3975ч.

Кв- средний коэффициент выполнения норм времени. Кв=1.

Кр- коэффициент учитывающий потери по организационно-техническим причинам.

Данные по каждой операции заносим в таблицу 2.1

Определяем принятое количество оборудования на каждой станочной операции Si для чего расчетное количество станков Срi округляем до целых значений.

Рассчитываем коэффициент загрузки каждого рабочего места:

Определяем число операций закрепленных за одним рабочим местом:

где hн- нормативный коэффициент загрузки оборудования hн=075.

Рассчитываем величину коэффициента закрепления операций:

где -общее число рабочих мест на которых выполняются все станочные операции по изготовлению детали.

Расчет типа производства

Токарно - винторезный 1К62

Обрраб.центр МА655С630

Зубодолбежный па 5М150

Рад.сверлильный 2А55

Тип производства – крупносерийное.

Характерной особенностью серийного производства является изготовление деталей партиями. Увеличение количества деталей в партии является положительным фактором так как с повторением одних и тех же приемов возрастает навык рабочего а следовательно увеличивается производительность труда сокращается штучно-калькуляционное время на операцию и снижается себестоимость изготовления детали. С другой стороны неоправданное увеличение размера партии отрицательно сказывается на производственном процессе — увеличиваются незавершенное производство и площади занятые цеховыми и межоперационными складами заготовок и деталей.

Количество заготовок в партии для одновременного запуска (n) при групповой форме организации производства можно определить упрощенно по формуле 3.9 [3]:

где Sn — количество запусков в год.

Количество заготовок в партии для одновременного запуска

Принимаем объем партии запуска – 400шт.

Установив тип производства и метод его организации приступаем к анализу технологичности изделия выбору заготовки и разработке технологического процесса.

2.1.Служебное назначение

Каждое изделие предназначено для выполнения определённой функции. Под служебным назначением детали понимают максимально уточнённую и чётко сформулированную задачу для решения которой предназначена деталь.

В дипломном проекте рассматривается изделие - крышка. Деталь - крышка входит в конструкцию редуктора. Редуктор - это механизм состоящий из передач с зацеплением с постоянным передаточным отношением. В редукторе крышка является центральной шестерней по которой происходит обкат сателлитов. Редуктор предназначен для уменьшения угловой скорости и увеличения вращающего момента на выходном валу. Деталь выбранная в качестве объекта для проектирования достаточно трудоемка в изготовлении содержит разнообразные поверхности и конструктивные элементы : отверстия пазы зубья. К многим предъявляются высокие требования по точности и качеству.

Технологический процесс разрабатывается для детали крышка редуктора.

2.2. Анализ на технологичность

В соответствии с служебным назначением крышка редуктора имеет сложную форму.

Для технолога важно выявить основные поверхности детали влияние их взаимного расположения точности шероховатости на работоспособность изделия.

Различные базирующие поверхности деталей с точки зрения их функционального назначения можно отнести к категории основных или вспомогательных баз. Основными с помощью которых детали присоединяются к рамам корпусам в большинстве случав являются плоские поверхности или сочетание плоской поверхности и одного или двух базовых отверстий. Вспомогательными базами деталей являются главные отверстия по ним базируются шпиндели валы а также плоские поверхности и их сочетания которые определяют положение различных присоединяемых узлов и деталей.

У данной детали имеются также резьбовые крепежные отверстия. Они предназначены для фиксации достигнутого положения присоединяемых сборочных единиц. Работа механизмов означает формирование размерных связей обеспечивающих выполнение служебного назначения. В размерных связях узлов машины корпусная деталь участвует размерами своих поверхностей. Эти размерные параметры детали непосредственно определяют точность положения одного комплекта вспомогательных баз относительно другого или точность положения вспомогательных баз относительно основных баз детали. В соответствии с этим к точности геометрической формы размеров базирующих поверхностей деталей предъявляются повышенные требования.

Основными базами данной крышки являются: цилиндрическая поверхность 2 и торец 3.

Первый комплект вспомогательных баз - цилиндрическая поверхность 13 и торец

Второй комплект вспомогательных баз –цилиндрическая поверхность 1 и торец 5.

Основные рабочие поверхности данного корпуса – зубчатый венец

Пазы 91617 – вспомогательные поверхности

Канавка 8 – является сепаратором в нее устанавливаются накатом шарикоподшипники.

Отверстия 12 служат для подвода смазки.

Отверстия 15 14 – являются крепежными поверхностями.

В соответствии со служебным назначением поверхностей к ним предъявляют соответствующие требования взаимного расположения точности и шероховатости.

Основные базы: пов.2 – Ra2.5 допуск торцового биения 005.

Первый комплект вспомогательных баз: пов.13 - пов.3 – Rz20.

Второй комплект вспомогательных баз: пов.1 - Ra2.5 допуск торцового биения к поверхностям 2 и 3 005мм.

Основные рабочие поверхности: пов.8 - Ra1.25 допуск соосности

к поверхности 2 01мм

Пов.7 – Rz20 допуск плоскостности 01мм.

Остальные поверхности – IT12 Ra12.5.

У данной крышки довольно сложная конструкция. Так как требования к взаимному расположению поверхностей не слишком высоки и объем удаляемого металла небольшой то выбор метода изготовления заготовки определяется сложностью конструкции.

Унификация формы и размеров обрабатываемых поверхностей позволяет применить в большинстве случаев стандартный инструмент. В результате анализа конструкции выявлены также некоторые возможности по ее упрощению а следовательно и повышению ее технологичности. Предлагается устранить все бобышки по контуру детали . Это приведет к упрощению конструкции заготовки т.е. к снижению трудоемкости ее изготовления к упрощению конструкции станочных приспособлений снимется ориентации заготовки перед установкой на станок.

Материал крышки - сталь 38ХС

Химический состав и механические свойства приведены в таблице 2.2

Сталь 38XС ГОСТ 4543-71

Механические свойства

Количественная оценка технологичности [4]

Коэффициент использования материала

Ким = Мд Мз = 10.2 16 = 0.637(2.7)

где Мд - масса детали;

Мз - масса заготовки

Полученное значение коэффициента использования материала говорит о невысокой технологичности выбранного способа получения заготовки так как для серийного автоматизированного производства удовлетворительное значение коэффициента использования материала - не ниже 0.7

Коэффициент точности обработки

Ктч = 1 – 1 Аср = 1 – 1 11.6 = 0.91(2.8)

где Аср - средний квалитет точности обработки детали по всем поверхностям.

Коэффициент шероховатости поверхности

Кш = 1 Бср = 1 8.5 = 0.11(2.9)

где Бср - среднее числовое значение параметра шероховатости всех поверхностей детали.

Так как Ктч = 0.91 >0.8 и Кш = 0.11 0.32 то деталь можно считать технологичной.

3.Анализ базового технологического процесса

Базовый маршрутный техпроцесс приведен в таблице 2.3

Установленная общая последовательность механической обработки контрольных операций выбрана верно.

Заготовка детали – штамповка на ГКМ. В данных условиях производства при данной форме детали и её размерах штамповка - это наиболее оптимальный способ получения заготовки.

Материал детали - сталь 38ХС ГОСТ 4543-71. Она удовлетворяет требованиям служебного назначения и обладает хорошими свойствами пластической деформации.

В технологии производства детали целесообразно соблюдать принцип постоянства баз так как при смене баз в ходе технологического процесса точность обработки снижается из-за погрешности взаимного расположения новых и применявшихся ранее технологических баз. Однако в базовом технологическом процессе применялись несколько комплектов технологических баз. Подобные допущения возможно объяснить большим количеством операций переустановов заготовки т.е. износом поверхностей принятых в качестве технологических баз а также невозможностью обработки некоторых поверхностей на применяемом оборудовании с одних и тех же баз.

Для обработки детали используется специальный и стандартный режущий инструмент (резцы фрезы сверла зенкеры и пр.); стандартный и специальный контрольный инструмент (штангенциркуль калибры-пробки шаблоны контрольные приспособления). Среди применяемых марок материала для режущего инструмента были использованы кроме быстрорежущих сталей и некоторые марки твердых сплавов группы ТК.

Назначенные режимы резания обеспечивают заданную точность обработки но недостаточно экономически выгодны что обусловлено применяемым материалом режущего инструмента (быстрорежущие стали).

В базовом технологическом процессе используются следующие марки станков:

Токарно-винторезный 1К62

Токарный сЧПУ1П732РФ3

Обрабатывающий центрМА655С630

Радиально-сверлильный2А55

Моечная машина МКП-0620

Можно отметить что в базовом технологическом процессе применяются станки с ручным управлением и станки с ЧПУ. По мощности и точности оборудование вполне удовлетворяет требованиям предъявляемым выполняемыми операциями но достижение заданной точности на станках с ручным управлением требует квалифицированного рабочего персонала.

Контрольные средства соответствуют данному типу производства и требованиям точности.

Базовый маршрутный техпроцесс

Наименование операции

Заготовительная – штамповка

Токарный с ЧПУ 1П732РФ3

Обраб.центр МА655С630

Радиально-сверлильный 2А55

Нормы времени на операции

Для изготовления детали большую роль играет выбор рационального вида исходной заготовки и способа её получения. Наиболее широко для получения заготовок применяют следующие методы: литьё обработка металлов давлением и сварка а также их комбинации. Наиболее распространенным методом получения стальных заготовок деталей машин является обработка давлением. Выделяют ковку и штамповку. Ковка является рациональным и экономически выгодным процессом получения качественных заготовок с высокими механическими свойствами в условиях мелкосерийного и единичного производств. Ковкой изготавливают самые разнообразные заготовки например: валы диски цапфы шпиндели фланцы муфты и т.д. К основным недостаткам ковки можно отнести низкую производительность трудоемкость изготовления большие припуски и напуски что приводит к значительному увеличению объема механической обработки и расхода металла.

Область применения штамповки - серийное и массовое производство. Штамповка на кривошипных прессах в 2-3 раза производительнее штамповки на молотах припуски и допуски уменьшаются на 20-30% расход металла снижается на 10-15% . Заготовки для деталей-тел вращения типа стержней с утолщениями колец втулок деталей со сквозными и глухими отверстиями целесообразно получать на горизонтально ковочных машинах (ГКМ).

Учитывая все выше сказанное выберем способ изготовления заготовки (крышки) - штамповка на горизонтально ковочных машинах.

Определение стоимости заготовки получаемой на ГКМ[5]

Sзаг=((Сi1000)*Mз*Кт*Кс*Кв*Км*Кп) - (Мз-Мд)*Sотх1000(2.10)

где Сi - базовая стоимость одной тонны заготовок р.

Кт Кс Кв Км Кп - коэффиценты зависящие соответственно от класса точности группы сложности массы марки материала и объема производства.

Мз Мд - соответственно масса заготовки и готовой детали кг.

Sотх - цена одной тонны отходов р.

С Sотх=80 р; Кт=1; Кс=088; Кв=079; Км=121; Кп=1.

Sзаг=((3731000)*16*1*088*079*121*1) - (16 - 102)*801000=453 р.

Определение стоимости заготовки проводилось по ценам на 1991г.

5. Разработка маршрутного технологического процесса изготовления детали

Технологический процесс представляет собой совокупность различных операций в результате выполнения которых изменяется форма размеры выполняется соединение деталей в сборочные единицы и изделия осуществляется контроль требований чертежа и технических условий. Маршрутное описание технологического процесса заключается в сокращенном описании всех технологических операций в маршрутной карте в последовательности их выполнения без указания переходов и технологических режимов.[11]

Технологические процессы разрабатывают при проектировании. Перед разработкой ТП необходимо получить и изучить информацию которая делится на базовую руководящую и справочную.

Базовая - сведения содержащиеся в конструкторской документации на изделие объем выпуска сроки подготовки производства. Рабочий чертеж детали содержит все размеры технические требования к качеству и шероховатости марку и твердость материала.

Руководящая - сведения по развитию отрасли план выпуска материала средств технологического оснащения стандарты на ТП.

Справочная - сведения о прогрессивных методах обработки каталоги номенклатурные справочники оборудования и оснастки. Материалы по выбору технологических нормативов (режимы обработки припуски расход материала и др.) и др. справочные материалы.

Всю механическую обработку разбивают по операциям и таким образом выявляют последовательность выполнения операций их число. Для каждой операции выбирают оборудование и определяют конструктивную схему приспособления.

Задачей каждого предыдущего перехода является подготовка поверхности заготовки под последующую обработку и каждый последующий метод ( операция или переход) должен быть точнее предыдущего т. е. обеспечивать более высокое значение показателей качества детали. Поэтому механическая обработка делится на:

черновую обработку когда удаляется большая часть припуска что позволяет обнаружить возможные дефекты заготовки; на первых одной-двух операциях. При базировании по черновым базам обрабатываются основные технологические базы;

чистовую обработку когда в основном обеспечивается требуемая точность:

далее идут операции местной обработки по ранее обработанным поверхностям отделочные операции когда достигается требуемая шероховатость поверхности и окончательно обеспечивается точность детали.

Контроль в ТП предусмотрен с целью технологического обеспечения заданных параметров качества обработанной детали.

Разработанный ТП должен содержать общий план обработки детали и описание содержания операций ТП и выбор типа оборудования. Он должен быть прогрессивным обеспечивать повышение производительности труда и качества детали сокращать материальные и трудовые затраты и быть экологически безопасным.

Построение технологического маршрута обработки во многом определяется конструктивно-технологическими особенностями детали. Выбор маршрутной технологии существенно зависит от типа производства уровня автоматизации и применяемого оборудования.

При серийном производстве применяют универсальные станки с ЧПУ агрегатные специализированные и специальные станки. Перспективным в серийном производстве является применение гибких производственных систем (линий участков цехов) особенно при наличии условий для групповой организации производства.

Выбор станка на операцию определяется возможностью изготовления на нем деталей необходимой конфигурации и размеров а также обеспечения качества ее поверхности.

В основу разрабатываемого маршрутного техпроцесса положен базовый вариант техпроцесса. На основе анализа базового варианта были внесены следующие предложения по совершенствованию процесса изготовления данной детали:

)так как большинство операций в базовом варианте являются однотипными (точение сверление фрезерование) то учитывая форму детали и тип производства (серийное) имеет смысл применить принцип концентрации операций то есть выполнить необходимую обработку на токарных многоцелевых станках с ЧПУ;

)требуется провести максимально возможную замену режущего инструмента на прогрессивный отвечающий требованиям высокой производительности и экономической эффективности кроме того применение стандартного режущего инструмента позволяет сократить номенклатуру применяемого инструмента;

)точность применяемого оборудования позволяет заменить шлифовальную операцию тонким точением на токарном многоцелевом станке с ЧПУ и совместить ее с другими видами обработки.

С учетом вышеперечисленных предложений был разработан проектный вариант маршрутного технологического процесса.

Проектируемый маршрутный технологический процесс приведен в табл.2.5

Проектируемый маршрутный техпроцесс

Комбинированная с ЧПУ

Многоцелевой токарный па 1П756Ф4

Зубодолбежный па 5M150

Фрезерный с ЧПУ 6Р11Ф3-01

6 Выбор технологических баз и последовательности переходов

Выбор технологических баз имеет первостепенное значение при проектировании технологических процессов. При выборе баз учитывается класс детали вид операции точность и другие факторы.

Для установки заготовок на первой операции технологического процесса используют черные (необрабатываемые) поверхности применяемые в качестве технологических баз. Эти поверхности используют однократно при первой установке так как повторная установка на необработанную поверхность может привести к значительным погрешностям во взаимном расположении обработанных при этих установках поверхностей. Выбранная черная база должна обеспечивать равномерное распределение припуска на механическую обработку и наиболее точное взаимное расположение обработанных и необработанных поверхностей детали. В качестве черных баз принимаем наружную цилиндрическую поверхность и торец 7 (рис.2.1).

На первых операциях технологического процесса обрабатывают будущие базы (это основные плоские поверхности и отверстия). В качестве технологических баз для последующей обработки принимаем внутреннюю цилиндрическую поверхность 2 и торец 3 (рис.2.1).

Содержание и последовательность выполнения технологических переходов

Последовательность выполнения технологических переходов должна обеспечивать достижение заданной точности и экономию вспомогательного времени. Применение принципа концентрации операций многоцелевых с автоматической сменой инструмента позволяет достичь указанных требований.

Анализ конструкции детали на технологичность применяемого оборудования и базового технологического процесса показывает что обработку данной крышки возможно провести за четыре установа. По количеству необходимого инструмента и приспособлений обработку крышки выполняем за четыре операции.

Операция 005. Установ на черновые базы. Обработка детали с одной стороны. На данной операции технологические переходы будут следующими:

)точение торца крышки (пов.1);

)точение торца крышки (пов.4);

)точение торцевой канавки (пов.3);

)черновое растачивание отверстия (пов.2);

)чистовое растачивание отверстия (пов.2);

)тонкое растачивание отверстия (пов.2);

)точение поверхности 10;

)точение поверхности 7;

)точение канавки (пов.5);

)точение поверхности 6;

)фрезерование паза (пов.9);

)фрезерование паза (пов.8);

Операция 010. Установ на обработанное отвестие диаметром 180мм и торец. Обработка детали с другой стороны. На данной операции технологические переходы будут следующими:

)точение торца крышки (пов.2);

)точение торца крышки (пов.5);

)растачивание отверстия (пов.3);

)черновое растачивание отверстия (пов.1);

)чистовое растачивание отверстия (пов.1);

)тонкое растачивание отверстия (пов.1);

) черновое точение поверхности 7;

)чистовое точение поверхности 7;

)тонкое точение поверхности 7;

)точение цилиндрической поверхности 10;

)точение канавки (пов 8);

)точение торцевой канавки (пов.4);

)точение торцевой канавки (пов.6);

)черновое точение канавки (пов.6);

)чистовое точение канавки (пов.6);

)центровка всех крепежных отверстий.

)сверление 12 отверстий 7Н14;

)нарезание резьбы в 12-и отверстиях М8-7Н;

)сверление 12 отверстий 15Н14;

)фрезерование пазов (пов.8 и 10);

Операция 015. Установ на обработанное отвестие диаметром 180мм и торец.

На данной операции производят долбление зубьев.

)долбить зубья (пов.1);

Операция 025. Установ на обработанное отвестие диаметром 180мм и торец. Обработка шести наклонных отверстийдетали. На данной операции технологические переходы будут следующими:

)центровка шести отверстий;

)сверление шести отверстий;

7 Выбор средств технологического оснащения

Наиболее универсальными и удовлетворяющими требованиям принципа концентрации являются многоцелевые станки. Многоцелевые станки токарной группы позволяют объединять на одном рабочем месте токарную сверлильную фрезерную обработку нарезание резьбы. Автоматическая смена инструмента позволяет значительно сократить вспомогательное время. Особенно эффективны такие станки в серийном и мелкосерийном производстве в условиях широкой номенклатуры обрабатываемых деталей.. Исходя из вышеизложенных преимуществ выбираем многоцелевой токарный полуавтомат 1П756Ф4. При этом учитывалось соответствие габаритных размеров заготовок по отношению к размерам рабочей зоны оборудования требования обеспечения точности и качества обрабатываемой поверхности.[8]

Станки модели 1П756Ф4 предназначены для комплексной обработки в автоматическом режиме сложных деталей из черных цветных металлов и легких сплавов станки оснащены устройствами ЧПУ инструментальными магазинами механизмами смены инструмента замены деталей и устройствами удаления стружки.

Станки модели 1П756Ф4 предназначены для работы как в режиме автоматического функционирования так и для работы в составе ГПС. Станки обеспечивают возможность высокопроизводительного выполнения основных технологических операций металлообработки:

)точение различных поверхностей включая криволинейные и сложно-пространственные формы;

)центрование сверление рассверливание зенкерование и развертывание точных отверстий;

)растачивание отверстий с точным координатным расположением;

)нарезание резьбы метчиками и резцами.

К необходимой технологической оснастке относятся: станочные приспособления для закрепления детали режущий и вспомогательный инструмент.

Режущий инструмент выбираем соответствующим технологическим переходам по [6].

8) резец проходной SSSCR88D06 Т15К6 ТУ 19-4206-95-83;

567) резец расточной K014980.000-00 T15K6 ТУ 2-035-1040-86;

) резец отрезной 2177-0005 Т15К6 ГОСТ 18892-73;

) резец подрезной 2112-0005 Т15К6 ГОСТ 18880-73

) фреза концевая Т15К6 16 z=6 ГОСТ 6396-78;

10) резец проходной SSSCR88D06 Т15К6 ТУ 19-4206-95-83;

6131516) резец расточной K014980.000-00 T15K6 ТУ 2-035-1040-86;

9) резец подрезной 2112-0005 Т15К6 ГОСТ 18880-73

) резец специальный Т15К6;

14) резец отрезной 2177-0005 Т15К6 ГОСТ 18892-73;

) сверло центровочное 035-2317-0102 ОСТ 24-20-5-80;

)сверло2300-6983ГОСТ 886-77;

)метчикМ8Н2ГОСТ 3266-81;

)сверло6113-0852ГОСТ 22627-77;

) фреза концевая01.03.0036.000-04 ТУ 2-035-812-81;

) фреза концевая01.03.0036.000-03 ТУ 2-035-812-81;

Долбяк m6*z21IА 2530-0268 ГОСТ 9323-79;

Вспомогательный инструмент выбираем для соответствующего режущего инструмента по [6].

)Резцедержатель с цилиндрическим хвостовиком с перпендикулярным открытым пазом 1-30 ОСТ2 П15-3-84;

)Резцедержатель удлиненный с цилиндрическим хвостовиком с перпендикулярным и параллельными открытыми пазами 1-30 ОСТ2 П15-5-84

)Втулка переходная с цилиндрическим хвостовиком 30-16 ОСТ2 П12-12-84;

)Втулка переходная с цилиндрическим хвостовиком 80-40 ОСТ2 П12-12-84;

)патрон цанговый с диапазоном зажима 5-25мм19-11 ГОСТ 17201-71;

)патрон регулируемый резьбонарезной М3-М106161-0173 ГОСТ 22627-77;

)патрон цанговый 191113040 ТУ 2-035-986-85

Измерительный инструмент:

-штангенциркуль ШЦ-1 ГОСТ 166-80;

-нутромер ТУ 3-3-1396-76;

-пробка-калибр 15H14 ПР ГОСТ 14815-69;

-пробка-калибр 15H14 НЕ ГОСТ 14816-69;

-штангенглубиномер ШГ-200 ГОСТ 162-80;

-пробка-калибр М8-7Н 221-3036 ГОСТ 14821-69;

-пробка-калибр 7H12 ГОСТ 14810-69;

-индикатор ИЧ10кл0 ГОСТ 577-68;

-штатив Ш-11Н-8 ГОСТ 10197-70;

-приспособление специальное

образцы шероховатости поверхностей ГОСТ 2789-73;

8 Расчет припусков и операционных размеров

При проектировании технологических процессов механической обработки заготовок необходимо установить оптимальные припуски которые обеспечили бы заданную точность и качество обрабатываемых поверхностей

Для отверстия 125G7(+0.054;+0.014) и наружной цилиндрической поверхности 345(+0061;+0.004) расчет припусков операционных размеров и размеров заготовки проведём расчетно-аналитическим методом. Для остальных поверхностей расчет проведём опытно-статистическим методом.

8.1. Расчет припусков аналитическим методом

8.1.1. Расчет припусков на диаметр 345k7(+0.061;+0.004)

Проведем расчет припусков на обработку и промежуточных предельных размеров для поверхности с размерами 345k7(+0.061;+0.004) по методике изложенной в [2].

)Обработка данной поверхности состоит из чернового чистового и тонкого точения . Записываем переходы обработки в таблицу 5. В таблицу также записываем соответствующие заготовке и каждому технологическому переходу значения элементов припуска Rz и h.

) Отклонение расположения

Отклонение расположения рассчитываем по формуле:

где см – смещение принимаем 750мкм;

кор - корбление принимаем 500мкм;

з=корсм = 750500 = 810 мкм

Остаточное отклонение расположения заготовки определяют по формуле:

где kу – коэффициент уточнения (после черновой обработки 006)

ост = 810 0.06 = 40 мкм

В связи с закономерным уменьшением отклонений расположения поверхностей при обработке за несколько переходов на стадиях чистовой и отделочной обработки ими пренебрегают.

) Погрешность установки у определяется по формуле:

где б - погрешность базирования;

з - погрешность закрепления;

пр - погрешность приспособления.

Погрешность установки при укрупненных расчетах можно определить по справочной литературе в зависимости от схемы закрепления заготовки диаметра базы качества обработки базы. По [7] она составляет 300 мкм.

Остаточные погрешности устаноки:

kу – коэффициент уточнения (после черновой обработки 006)

у ост= 300 0.06 = 15 мкм

В связи с закономерным уменьшением погрешности при обработке за несколько переходов на стадиях чистовой и отделочной обработки ими пренебрегают.

) Рассчитываем минимальные припуски 2Zmin по формуле [7]:

Zmin = 2 (Rz + h + i-1 + уост i(2.15)

) Рассчитываем значение dр формуле:

dр i-1 = dр i - 2Zmin i(2.16)

черновое точение570 мкм

чистовое точение140 мкм

тонкое точение65 мкм

) Записываем значения dmin округляя значения dр.

) Рассчитываем dmax по формуле

dmax i-1 = dmin i + Tdi(2.17)

) Определяем припуски на механическую обработку по формуле:

zmax i = dmax i-1 - dmax i(2.18)

zmin i = dmin i-1 - dmin i(2.19)

Расчет припусков на обработку и предельных размеров на размер 345k7(+0.061;+0.014)

Расчетный припуск 2Zmin мкм

Расчетный размер dр мм

Предельные размеры по переходам

Проверка расчета: Tdз - Tdд + 2Zmax - 2Zmin = 3200 - 57 + 2996 – 6139 = 0

8.1.2. Расчет припусков на диаметр 125G7(+0.054;+0.014)

Проведем расчет припусков на обработку и промежуточных предельных размеров для поверхности с размерами 125G7(+0.054;+0.014).

)Обработка данной поверхности состоит из чернового чистового и тонкого растачивания . Записываем переходы обработки в таблицу 6. В таблицу также записываем соответствующие заготовке и каждому технологическому переходу значения элементов припуска Rz и h.

где экс - эксентриситет принимаем 1400мкм

см – смещение принимаем 500мкм;

з=14002 + 5002 = 1480 мкм

ост = 1480 0.06 = 74 мкм

Погрешность установки при укрупненных расчетах можно определить по справочной литературе в зависимости от схемы закрепления заготовки диаметра базы качества обработки базы. По [7] она составляет 60 мкм.

уост= 60* 0.06 = 3 мкм

) Рассчитываем минимальные припуски 2Zmin

) Рассчитываем значение dр

черновое точение400 мкм

чистовое точение100 мкм

тонкое точение40 мкм

) Определяем припуски на механическую обработку

Расчет припусков на обработку и предельных размеров на размер 125G7(+0.054;+0.014)

Расчет. припуск 2Zmin мкм

Расчет. размер dр мм

Проверка расчета: Tdз - Tdд + 2Zmax - 2Zmin = 2500 - 40 + 5054 – 7514 = 0

8.2 Расчет припусков опытно-статистическим методом

Расчет припусков ведем по методике изложенной в [1].

Масса детали m = 10.2 кг

Масса штамповки m = 16 кг (Ким = 0.637)

Материал штамповки - Сталь 38XС ГОСТ 4543-71

) Назначаем припуски на размеры с учетом конструктивных особенностей заготовки по рекомендуемым данным табл.17 и допуски по табл.22 [1]. Размеры детали припуски допуски размеры заготовки в таблицу 2.8.

Размеры заготовки - штамповки

9 Расчет режимов резания

Определение режимов резания ведётся одновременно с заполнением операционных карт технологического процесса в которых должны быть данные об оборудовании о способе обработки характеристики обрабатываемой детали которые используются для расчетов режимов резания.[8]

В качестве глубин резания принимаем максимальные припуски.

Подачи при чистовой обработке выбирают в зависимости от требования параметра шероховатости обработанной поверхности и радиуса закругления при вершине режущего инструмента [8].

Скорость резания для токарной обработки определяется по формуле:

V=(Cv*Kmv*Knv*Kuv*Kv*K1v*Kr)(Tm*tx*Sy)(2.20)

где Cv - учитывает факторы не вошедшие в формулу;

Kmv - коэффицент учитывающий влияние физико - механических свойств обрабатываемого материала;

Knv - коэффицент учитывающий влияние состояния поверхностного слоя;

Kuv - коэффицент учитывающий влияние инструментального материала;

Kv - коэффицент учитывающий влияние главного угла в плане;

K1v - коэффицент учитывающий влияние вспомогательного угла в плане;

Kr - коэффицент учитывающий влияние радиуса на вершине резца;

m - показатель степени учитывающий период стойкости инструмента;

y - показатель степени учитывающий величину подачи;

Частота вращения шпинделя рассчитывается по формуле:

где d-расчетный диаметр мм

Подача минутная определяем по формуле:

где n- частота вращения шпинделя обмин;

Пример расчета режимов резания для точения.

Черновое точение торца.

Период стойкости инструмента Т = 50мин

Глубина резания t = 22 мм; Подача S = 0.6 ммоб

Расчетный диаметр d = 140 мм

Используя [8] назначим коэффиценты

Cv =330; Kmv=064; Kr =1; Knv=0.8; Kuv=1; Kv=0.8; K1v=1; y=0.45; m=0.2;

V=(330*0.64*0.8*0.8*1*1*1) (5002*2.20.15*0.60.45) = 74 ммин

n=1000*743.14*140 = 168 обмин

Sм=0.6*168 = 101 мммин

Определение режимов резания для сверления.

V= (Cv*Dq*Kv)Tm*Sy(2.23)

q - коэффицент учитывающий диаметр сверления;

Пример расчета режимов резания для сверления;

Сверление отверстия диаметром 15 мм;

S=0.23ммоб; T=45мин;

По справочной литературе [17] назначим коэффиценты:

Cv =9.8; Kmv=064; K Kuv=1; y =0.5; m =0.2; q =0.4;

V=(9.8 * 150.4 * 0.64*1*1)(4502*0.230.5) = 17.9 ммин;

n=1000*17.93.14*15 = 355 обмин;

Sм=023*355=816 мммин;

Определение режимов резания для фрезерования.

V=Cv*Dq*Kv Tm*t(2.25)

где D - диаметр фрезы; Sz - подача на зуб; B - ширина фрезерования;

z - число зубъев фрезы;

u - коэффицент учитывающий ширину фрезерования;

p - коэффицент учитывающий число зубъев фрезы;

Пример расчета режимов резания для фрезерования;

Фрезерование паза концевой фрезой 40;

T= 120 мин; q = 0.44; y=0.26; u = 0.1; Sz =0.15 обмин; p =0.13; m =0.37;

V=(234*400.44*0.51)(1200.37*2.50.24*0.150.26*200.1*40.13) = 83 ммин;

n=1000*833.14*40= 660 обмин;

Sм=015*4*660 = 396 мммин

Определение режимов резания при нарезании резьбы.

V=Cv*Dq*KvTm*Sy(2.28)

где D - диаметр резьбового отверстия;

Kv=Кmv+Kuv+Kтv;(2.29)

Пример расчета режимов резания при нарезании резьбы ;

Нарезание резьбы в отверстии М8

Кmv=0.8; Kuv=1; Kтv=1.25; S=1.5ммоб; Cv=64.8; y=0.5; q=1.2; m=0.9; T=90 мин.

V =64.8*81.2*0.8*1*1.25 900.9*1.50.5 = 5.6 ммин;

n=1000*5.63.14*8 = 223 обмин

Sм=223*15 = 334 мммин

Для остальных переходов режимы резания расчитаны аналогично и занесены в таблицы 2.9 - 2.12

Режимы резания на операцию 005

Режимы резания на операцию 010

Режимы резания на операцию 015

Режимы резания на операцию 020

Проверка мощности станка.

где Cp =300 - коэффицент учитывающий параметры не вошедщие в формулу;

t = 4 мм - глубина резания;

S = 0.6 мм - подача;

y = 0.75 - показатель степени учитывающий влияние подачи;

V = 74 ммин - скорость резания;

n = -0.15 - показатель степени учитывающий влияние скорости резания;

Kp = Kmp*Kp*Kp*(2.32)

где Kmp = 158 - коэффицент учитывающий влияние материала;

Kp = 1 - коэффицент учитывающий влияние угла ;

Pz = 10*300*4*0.60.75*74-0.15*1.58*1*1*1 = 67773 H;

Определение потребной мощности

N = Pz*V 1020*60 30;(2.33)

N = 67773*74 1020*60 = 8.1 30 кВт;

Обработка на станке 1П756Ф4 при при данных режимах обработки возможна.

10Техническое нормирование операции

10.1Техническое нормирование 05 операции

Техническое нормирование операции производим с учетом формул [9]. Данные по нормам времени выбираем из [10].

Основное время рассчитывается по формуле:

где l – длина пути резания

Автоматическое вспомогательное время

Учитывая приближенность данного расчета для нормирования вспомогательного времени используем усредненные данные по конкретному станку - время на смену инструмента равное 12 с и время вспомогательных быстрых перемещений без учета времени на разгон и торможение рабочих органов станка реализацию специфических технологических приемов и т.п.

tв а = tсм i + tуп(2.35)

где tсм – время на смену инструмента tсм = 12 с;

tуп – время ускоренных перемещений tуп=57 с.

tв а = 14 + 57 = 111 мин

Штучное время рассчитывается по формуле:

tшт =( tавт + tвсп.р) (1+) (2.36)

где tавт - автоматическое (программное) время рассчитываемое по формуле:

где tо –основное время на обработкуtо а = 393 мин

tв а - автоматическое вспомогательное времяtв а = 111 мин

tавт = 393 + 111 = 504 мин

tв р = tуст.+ tзакр + tвкл;

tв р -вспомогательное ручное время не перекрываемое машинным временем

tуст.- время на установку и снятие деталиtуст.=0.19 мин

tзакр.- время на закрытие и открытие рабочей зоныtзакр.=0.06 мин

tвкл.- время на включение и выключение станкаtвкл.=0.06 мин

tвсп.р = 0.06 + 0.06 + 019 = 0.31 мин

k=7-коэффициент учитывающий время на личные потребности регламентированные перерывы обслуживание рабочего места

tшт = (504 + 0.31) 107 = 552 мин

Подготовительно-заключительное время

Подготовительно-заключительное время рассчитываем по формуле:

Тпз = Тпз1+ Тпз2 + Тпз3(2.37)

где Тпз1= tпз+tозн+ tинс+ tус.инст+ tус.пр.+ tпр.сч.уст.+ tв.пр+ tуст.нуля +tпр.обр(2.38)

где tпз - время на получение задания и инструментаtпз = 9 мин

tозн - время на ознакомлениеtозн = 2 мин

tинс - время на инструктаж мастераtинс = 2 мин

tус.инст - время на установку снятие инструментаtус.инст = 1 мин

tус.пр. - время на установку снятие программоносителя tус.пр. = 1 мин

tпр.сч.уст. - время на проверку работоспособности считывающего устройстваtпр.сч.уст. = 12 мин

tв.пр - время на ввод программы в память tв.пр = 14 мин

tуст.нуля - время на установку координат станка для инструмента tуст.нуля = 25 мин

tпр.обр - время на пробную обработку;tпр.обр =6 мин

Тпз= 4 + 2 + 2 + 5*1 + 1 + 1.2 + 1.4 + 25*5 +6 = 35 мин

Штучно-калькуляционное время

Штучно-калькуляционное время рассчитываем по формуле:

где n - партия запуска n = 400

tшт.к.= 552 +35400 = 5.6 мин

Для остальных операции расчет проведен аналогично

операция Тпз= 35; tшт =1622 мин; tшт.к =163 мин

операция Тпз= 31; tшт =195 мин; tшт.к =1957 мин

операция Тпз= 30; tшт =1225 мин; tшт.к =1232 мин

операция Тпз= 15; tшт =17 мин; tшт.к =1704 мин

операция Тпз= 13; tшт =21 мин; tшт.к =213 мин

операция Тпз= 24; tшт =693 мин; tшт.к =699 мин

11 Технико-экономическое обоснование технологического

Целесообразность разработанного ТП механической обработки заготовки на основе сравнительной экономической эффективности двух вариантов: базового и проектного.

Экономическая эффективность рассчитывается по величине годовой экономии на приведенных затратах [11]

гдеСп' Сп"-сумма годовых приведенных затрат базового и проектного вариантов руб.

Сп= (Стi+Eн*Ki)(2.40)

где i-номер технологической операции

Cтi-годовая технологическая себестоимость i-ой операции руб.

Ki-сумма годовых капитальных затрат i-ой операции руб.

Ен-нормативный коэффициент эффективности капитальных вложений Ен=0.15

Определение капитальных затрат

Капитальные затраты определяем по формуле:

Кi=Срi(Коi+Кздi+Кслi+Кжi+Кпуi)(2.41)

где Срi-расчетное количество станков требуемых для обработки годового выпуска деталей на i-ой операции шт.

Коi- вложение средств в оборудование руб.

Кздi- вложения в производственные помещения руб.

Кслi- вложения в служебно-бытовые помещения руб.

Кжi- вложения в жилищное и культурно-бытовое строительство руб.

Кпуi-вложения в комплект управляющих программ руб. (определяется по таблицам)

Вложение средств в оборудование определяем по формуле:

Коi=Ктоi+Кптi+Ккi (2.42)

где Ктоi-вложения в технологическое оборудование руб.

где Цтоi-оптовая цена станкаруб.

Кт-коэффициент учитывающий расходы на транспортировку

Кптi-вложения в подъемно-транспортное оборудование руб.

Ккi-вложения в средства контроля руб.

Вложения в производственные помещения определяем по формуле:

Kздi=Цпп (S+Sy) Y(2.44)

где Цпп-стоимость 1 кв.м производственной площади механического цеха р.

S-площадь занимаемая станком кв.м

Sy-площадь занимаемая выносными элементами кв.м

Y-коэффициент учитывающий дополнительную производственную площадьприходящуюся на дополнительное оборудование Y=4

Кслi=Цсп*Sсл(Рст+Рн+Рдоп) (2.45)

гдеSсл-площадь служебно-бытовых помещений приходящегося на одного рабочего (7 кв.м)

Цсп - стоимость 1кв.м служебно-бытовых помещений Цсп=200 руб.

РстРн - количество станков и наладчиков приходящихся на один станок

Рст = (tш-к*N)(60*Fр*Kв*d)(2.46)

где Fр- действительный годовой фонд времени рабочего (1860 ч)

Kв- средний коэффициент выполнения нормы времени Кв=1.2

d-количество станков обслуживаемых одним рабочим шт.

Рн=(tн*N)(60*Fр*n) (2.47)

где tн- время наладки станка и время пробной обработки

n-число деталий в партии запуска

Рдоп-дополнительная рабочая сила приходящаяся на один станок с ЧПУ и затрачиваемая на подготовку управляющей программы обслуживание и ремонт.

Рдоп=0.5[(tш-к*N+tн*Sп)(Fo*60*Kзаг)] (2.48)

где Fo-эффективный годовой фонд времени работы оборудования

Кзаг-коэффициент загрузки

Кжi=Цж(Рст+Рн+Рдоп) (2.49)

где Цж - стоимость жилкультбытстроительства приходящегося на одного рабочего Цж=6600 руб.

Расчет технологической себестоимости приближенным способом

Основан на использовании нормативов себестоимости одного машино-часа работы оборудования.

Стi=(Счс+Счи+Счэ+Сча+Счр+Счэл+Счп+Счир)*tш-к*N6000+Собсл+Спу+Спп+Ссл (2.50)

где Счс Счн Счэ-нормативы затрат по заработной плате станочников наладчиков и электронщиков приходящихся на 1 час работы оборудованиясо всеми начислениями кч

Сча Счр Счэл-нормативы затрат на амортизацию оборудования ремонт и электроэнергию приходящихся на 1 час работы станкакч

СчпСчир-нормативы затрат на амортизацию и ремонт приспособлений и инструмента на 1 час работы кч

Собсл-годовые затраты на обслуживание и ремонт ЧПУ руб.

Спу-годвые затраты на подготовку и возобновление управляющих программ руб.

СппСсл-годовые затраты на амортизацию и содержание производственных и служебных помещений руб.

Сравнение вариантов технологических процессов

Для расчета экономической эффективности используем программу на ЭВМ

Объем годового выпуска деталей4800шт

Количество операций в базовом варианте10

Количество операций в проектном варианте2

Коэффициент выполнения норм для станков:

с ручным управлением12

Коэффициент инфляции в станкостроении1

Маршрут обработки в базовом техпроцессе 005 токарная с ЧПУ

5 Комбинированная с ЧПУ

0 Комбинированная с ЧПУ

Маршрут обработки в проектном техпроцессе

5 Комбинированная с ЧПУ

где tшт-к.- штучно-калькуляционное время.

Fo – эффективный годовой фонд времени работы станка.

S+Sу – суммарная площадь занимаемая станком с выносным оборудованием.

Цто – оптовая цена станка без учета коэффициента инфляции.

Ср – расчетное количество станков на данной операции.

К – сумма годовых капитальных затрат на данной операции.

Ст – годовая технологическая себестоимость данной операции.

Сп – годовые приведенные затраты на данной операции.

Величина годовой экономии на приведенных затратах:74827245 руб.

КОНСТРУКТОРСКИЙ РАЗДЕЛ

1.Расчет станочных и контрольных приспособлений.

1.1 Конструирование и расчет станочного приспособления.

1.1.1 Проектирование фрезерного приспособления

Для установки и закрепления детали на станке 6Р13Ф3-01 было спроектировано приспособление. Конструкция этого приспособления приведена в графической части.

Краткие сведения о работе этого приспособления.

Базирование обрабатываемой детали на данном приспособлении происходит по центральному отверстию торцу а в угловом положении по одному из крепежных отверстий.

Закрепление заготовки производится механизированным приводом. Привод перемещает шпильку 2 и прихват 3 вправо при этом пальцы стакана 6 входящие в винтовые пазы прихвата поворачивают последний и затем происходит закрепление заготовки. Поворот прихвата необходим для облегчения снятия - установки обрабатываемой детали.

Расчет сил закрепления

Расчет сил закрепления производится с учетом действия осевой силы. Действием крутящего момента в данном случае можно пренебречь.

Рис. 3.1. Схема для расчета силы закрепления от смещения.

Р - осевая сила [H];

Q - cила закрепления;

f - коэффицент трения;

Р=10Ср*Dq*Sy*Kp(3.1)

где Ср =68 - коэффицент учитывающий обрабатываемый материал вид обработки материал режущей части инструмента.

D = 6 мм - диаметр обрабатываемого отверстия

q = 1; - показатель степени.

S = 023 ммоб - подача;

y = 0.7 - показатель степени;

D=04 м - диаметр заготовки;

Kp=158 - коэффицент учитывающий материал обрабатываемой заготовки.

Р=10*68*61*02307*158=2304Н

Q = k*P(f1+3*f2) - исходная сила;

f1 = f2 = 018 - коэффицент трения;

К =2.5 - коэффицент запаса учитывающий нестабильность силовых воздействий на заготовку;

Q = 2.5*2304(0.18+3*0.18) = 8000H

Данную силу на тяге может обеспечить пневмогидропривод двустороннего действия диаметром 53 мм

1.1.2 Проектирование токарного приспособления

Для установки и закрепления детали на станке 1П756Ф4 был спроектирован патрон с быстрой переналадкой положения кулачков. Конструкция этого патрона приведена в графической части.

Краткие сведения о работе и переналадке этого патрона.

Подкулачники 11 патрона зацепляются со спиральным диском 12 в котором выполнен зубчатый венец внутреннего зацепления являющийся наружным колесом планетарной передачи. Центральная шестерня 15 передачи установлена на шлицах ползуна 9. Винтовые пазы ползуна взаимодействуют с пальцами кольца 5 закрепленного на корпусе патрона. На водиле 7 планетарной передачи установлнны сателлиты 13 и колесо самотормозящейся червячной передачи. Выступы на торцах червяка 17 входят в отверстия втулок 8.

Для переналадки положения кулачков на требуемый диаметр ключом вращают втулку 8 которая посредством червяка и колеса 4 поворачивает водило. При этом сателлиты обкатываясь по неподвижной шестерне вращают спиральный диск перемещая радиально кулачки на требуемый диаметр.

Закрепление кулачков призводится механизированным приводом. Привод перемещает тягу 14 и ползун 9 влево при этом пальцы кольца 5 входящие в винтовые пазы ползуна поворачивают последний в результате центральная шестерня поворачивает спиральный диск перемещающий кулачки 3. При этом вследствии самоторможения червяка водило остается неподвижным.

Механизм патрона состоит из двух элементарных зажимных механизмов:

)клиноплунжерного в котором клиновыми парами являются пальцы кольца и пазы ползуна;

)центрирующего клиноплунжерного в котором клиновыми парами являются витки спирали и зубья реек на кулачках а плунжерами - три кулачка скользящие в направляющих корпуса патрона.

Уравнение сил механизма патрона в общем виде

W - суммарная сила зажима заготовки в патроне;

где К =2.5 - коэффицент запаса учитывающий нестабильность силовых воздействий на заготовку;

M = Pz * h; - момент от силы резания Рz;(3.4)

h = 0156 м - плечо действия силы

n = 3 - колличество кулачков;

f = 018 - коэффицент трения;

i2 - передаточные отношения клиноплунжерных механизмов.

Так как в винтовой паре 1 винтовой паз действует на палец кольца 5 как односкосый клин то (3.5)

Так как в винтовой паре 2 виток спирали действует на зуб рейки кулачка как односкосый клин с трением только по наклонной поверхности то

М = 67773 * 0156 = 1057 Нм

W = 2*25*1057 04*018 = 73420 Н;

Q = 73420*0.121*0.121 = 1075 H;

Данную силу на тяге патрона может обеспечить поршневой пневмоцилиндр двустороннего действия диаметром 63 мм (ГОСТ 15608-81) при давлении 063 МПа

1.2 Конструирование и расчёт контрольного приспособления.

Разработаем контрольное приспособление для проверки трех поверхностей (торцевое биение поверхностей 13 17 (рис. 2.1) и радиальное биение поверхности 1 (рис.2.1) не более 005 мм относительно поверхностей 3 и 2). Вращение детали будет осуществляться с помощью электродвигателя а её зажим подъём и отвод индикаторов с помощью пневмоцилиндров. Общий вид приспособления приведен на рис.3.2. Деталь (поз.5) устанавливается на поворотный стол (поз.9). Закрепление производится с применением пневмопривода передающего толкающее усилие на клиновую пару (поз.2 и 4). Три ползуна (поз.4) в свою очередь непосредственно закрепляют заготовку.

Произведём расчет частоты вращения детали на столе приспособления:

Условно зададим вращение детали 60 обмин. Выберем двигатель с небольшой мощностью 4А80В с частотой вращения 1500 обмин. Тогда передаточное отношение должно быть n=150060=25 такое передаточное отношение можно задать с помощью однозаходной червячной пары.

Подберём пневмоцилиндры для зажима детали и поднятия стойки с датчиками.

В связи с тем что силы возникающие в процессе контроля и поднятия стойки с датчиками малыследовательно большого усилия на штоке пневмоцилиндра не требуется. Исходя из этого пневмоцилиндры двустороннего действия с минимальными толкающими и тянущими усилиями на штоке по ГОСТ 15608-81.

Основные параметры пневмоцилиндра приведены в таблице 3.1

Статическая сила на штоке Мпа

При конструировании приспособлений следует исходить из следующих основных принципов: 1.Максимальная унификация и стандартизация конструкции в которой должна должна быть обоснована необходимость использования оригинальных деталей и сборочных единиц; 2.Ориентация на типовые конструкции приспособлений; 3.Стремление к наибольшей простоте приспособления при выполнении требуемой жесткости и прочности конструкции; 4.Обепечение длительности срока и удобства эксплуатации высокой степени ремонтопригодности.

При проектировании приспособлений для ГПС особенно важно стремиться к достижению более высокой степени переналадки.

Рис.3.2 Конструкция контрольного приспособления.

Суммарная погрешность контрольного приспособления может быть расчитана по формуле [12]

=у +p +э +б 2+з 2+п 2+э 2+м 2(3.2)

где у-систематическая составляющая погрешностей изготовления установочных элементов приспособления;

p-ситематическая составляющая погрешностей передаточных устройств;

э-систематическая составляющая погрешностей эталона;

б - погрешность базирования детали в контрольном приспособлении;

з - погрешность закрепления детали в приспособлении;

п - случайная составляющая погрешность передаточных устройств;

э-случайная составляющая погрешность изготовления эталона;

м - погрешность метода измерения вызываемые погрешностями измерительных (отсчётных) устройств колебаниями температуры и т.д.

Если систематические погрешности у p э могут быть учтены при настройке контрольного приспособления то они исключаются из расчёта.

Суммарная погрешность не должна превышать 20 30% допуска контролируемого параметра.

При разработке многомерных контрольных приспособлений в которых за одну установку проверяется несколько параметров суммарная погрешность сопоставляется с наименьшим из допусков контролируемых параметров.

Произведём расчёт погрешности контрольного приспособления при контроле торцевого биения.

В связи с тем что на рассматриваемом приспособлении измеряется не абсолютная величина а относительная (торцевое биение) принимаем погрешности у p ээ =0.

При данной схеме установки и закрепления б и з=0

Погрешность метода измерения при использовании электроконтактных датчиков м=0001мм

Погрешность передаточных устройств у данного приспособления п=0015мм

Рассчитанная погрешность составляет 30% от контролируемого параметра (0.05 мм) следовательно точность контрольного приспособления обеспечена.

Расчет погрешности контрольного приспособления при контроле радиального

биения поверхности 1.

В связи с тем что на рассматриваемом приспособлении измеряется не абсолютная величина а относительная (радиальное биение) принимаем погрешности у p ээ =0.

При данной схеме установки и закрепления б = 0; з=001 мм

Погрешность передаточных устройств у данного приспособления п=0005 мм

2 Проектирование средств автоматизации производственных процессов

«Проектирование РТК»

Наиболее целесообразной формой внедрения ПР в серийное производство служит применение роботизированных технологических комплексов (РТК) на базе которых в дальнейшем возможно создание роботизированных технологических участков цехов заводов. На базе одних и тех же моделей станков могут создаваться РТК различных компоновок.

Компоновка РТК механической обработки показана в графической части. Многостаночный РТК механической обработки деталей тел вращения выполнен по линейной схеме с роботом портального типа (УМ160Ф2.81.01)

Линейные компоновки РТК с применением портальных ПР характеризуются следующими особенностями: занимают небольшую производственную площадь; обеспечивают переналадку и ремонт оборудования без остановки работы всего комплекса возможность визуального наблюдения за работой оборудования обеспечивает безопасные условия обслуживающему персоналу.

Данный комплекс предназначен для комбинированной обработки деталей массой до 160 кг в условиях серийного производства. ПР в составе комплекса выполняет следующие операции: загрузку станков (1П756Ф4) заготовками выгрузку межоперационное транспортирование раскладку деталей на столах-накопителях.

Заготовки в магазине-накопителе располагаются в ориентированном виде. Комплекс включает в себя два станка типа «обрабатывающий центр» и промышленный робот портального типа два магазина-накопителя систему ЧПУ промышленного робота.

На станках производится обработка детали с двух сторон.

Управление роботом осуществляется устройством модели УПМ-331. Данное устройство предусматривает возможность работы в режиме диалога «станок-робот». Устройство построено по принципу синхронного микропрограммного автомата с конечным числом состояний и жестким циклом управления. Устройство унифицировано по структурно-алгоритмическому и конструкторско-технологическому признакам. Операционно-логический блок совместно с микропрограммным автоматом обеспечивает взаимодействие всех блоков устройства и выполняет функцию центрального управления и логической обработки информации.

Проектирование и выбор отдельных узлов агрегатов и устройств.

Магазин-накоптель предназначенный для накопления и подачи заготовок типа «диск». Магазин может встраиваться в состав любых видов роботизированных систем обработки деталей типа «тела вращения». Для возможности использования его с другими типами оборудования предусмотрено регулирование по высоте а также замена некоторых видов направляющих

Захватное устройство промышленного робота.

Захватное устройство промышленного робота предназначено для захватывания предмета обработки и удержания его в процессе перемещения. Захват детали производится по наружным поверхностям.

Данное захватное устройство оснащено встроенным датчиком касания пружинно-рычажного типа. Схват предназначен для деталей типа дисков. Так же данный схват имеет одну пару губок зажим и разжим которых осуществляется за счёт осевого движения тяги жестко связанных с ней зубчатой рейкой. Рейка находится в зубчатом зацепление с зубчатым сектором нарезаемых на рычагах зажимных губок

Расчёт механических захватных устройств включает проверку на прочность деталей захвата. Кроме того необходимо определить силу привода захватного устройства силу в местах контакта заготовки и губок проверить отсутствие повреждений поверхности заготовки или детали при захватывании возможность удержания заготовки при манипулирование особенно в моменты резких остановок.

Соотношение между силами P и F на губках или моментом M на губках захватного устройства определяют из условий статического равновесия.

Rn – реакция на nй захват от расчётной нагрузки;

f - коэффициент трения губки захвата о деталь;

для закалённых губок без насечки при твёрдости HRC 55 = 0.3-0.35.

где mc – модуль зубчатого сектора

rc – полное число зубьев сектора;

Определим диаметр гидроцилиндра по рассчитанной силе привода:

Для определения фактической производительности необходимо построить циклограмму работы РТК (отобразить совместную работу двух станков и промышленного робота портального типа)

линейные перемещения ммскорость ммс

Угловые перемещения град.скорость градс

На станках ведется параллельная обработка крышки (операция 005)

Последовательность выполняемых команд промышленным роботом станками приведена в таблице 3.2.

Циклограмма работы комплекса изображена на рис. 3.4.

Последовательность выполнения действий РТК

Исходная позиция: рука ПР находится над станком 1 первая позиция захватного устройства свободнаво второй находится заготовка.

Ввод руки в рабочую зону станка =65

Перемещение П.Р x=-18мм

Разжим кулачков патрона

Перемещение П.Р x=18мм

Вывод руки из рабочей зоны станка =-65

Поворот руки ПР =180

Сжатие кулачков патрона

Снятие обработанной заготовки со станка 1 установка новой заготовки

Перемещение к позиции разгрузки (тара):

Опускание руки z=-300мм

Перемещение П.Р x=1700мм

Опускание руки z=-150мм

Перемещение П.Р у=2020мм

Перемещение к станку 2.

Выгрузка обработанной заготовки в тару и загрузка новой заготовки

Снятие обработанной заготовки со станка 2 установка новой заготовки

Перемещение к станку 1.

Выгрузка обработанной заготовки в тару и загрузка новой заготовки.

Рис. 3.4. Циклограмма работы РТК

Определение производительности

где Fф - фактическое время работы РТК за определенный период времени (год месяц смену) ч; Для смены Fф=8ч

Тц - длительность цикла мин (можно определить по циклограмме работы РТК)

ис=075 - коэффициент использования оборудования учитывающий суммарные потери времени.

Разработанный РТК обеспечивает требуемую производительность (50 шт).

ИССЛЕДОВАТЕЛЬСКИЙ РАЗДЕЛ

«Загрузочно - накопительные устройства»

Все загрузочно - накопительные устройства можно подразделить по способам приема хранения перемещения выдачи видам размерам заготовок на группы и подгруппы:

) Конвейеры непрерывного действия;

а) ленточные конвейеры;

б) цепные конвейеры;

в) роликовые конвейеры;

г) двухвалковые конвейеры;

д) винтовые конвейеры;

е) вибрационные конвейеры;

ж) пневматические полусамотечные конвейеры;

з) лотковые самотечные конвейеры;

и) тележечные конвейеры;

) Конвейеры дискретного действия;

а) шаговые конвейеры с убирающимися собачками;

б) шаговые конвейеры с поворачивающимися захватными устройствами

в) перекладывающие планочные конвейеры;

г) пилообразные конвейеры;

д) гребенчатые конвейеры;

е) шаговые конвейеры - накопители с управляемыми собачками;

) Подъемники непрерывного действия;

а) цепные подъемники;

б) вибрационные подъемники;

) Подъемники дискретного действия;

а) шаговые подъемники;

б) толкающие подъемники;

Бункерные загрузочные устройства.

а) ковшеобразные бункеры;

б) цилиндрические с предбункером;

в) ящичные ковшеобразные для стержневых заготовок;

г) ящичные бункеры для плоских заготовок;

д) цилиндрические бункеры для плоских заготовок;

е) автоматические бункеры с дисковым захватным устройством;

ж) автоматические бункеры с ножевым захватным устройством

Магазинные загрузочные устройства.

а) магазины со спиральным лотком;

б) многодисковые магазины для колец фланцев;

в) зигзагообразные магазины;

г) спиральные магазины;

д) стержневые магазины;

е) лотковые магазины для колец фланцев;

ж) магазины с барабанным захватным устройством для валиков;

Магазинные загрузочные устройства также можно подразделить по видам лотков:

жесткие прямые сваренные из полос;

гибкие прямые и изогнутые;

открытые и закрытые;

Основные представители данных групп приведены в графической части.

Далее подробнее рассмотрим каждую из групп

Конвейером называют машину для непрерывного транспортирования изделий. Отличительной особенностью многих конструкций конвейеров наряду с выполнением функций по перемещению заготовок является возможность образования небольших межоперационных заделов обеспечивающих независимую работу сложных станков в составе АЛ. Имеются конструкции конвейеров которые при транспортировании производят распределение заготовок на несколько потоков (см. ниже).

Транспортные средства бывают стационарные т.е. неподвижно установленные на полу цеха и подвижные. К первому виду относят различные конвейеры ко второму - различные тележки (электрокары самоходные тележки работающие по автоматическому циклу и др.).

По способу транспортирования конвейеры делят на непрерывного и прерывистого (дискретного) действия.