Разработать технологический процесс изготовления вала редуктора поворота колонки

- Добавлен: 24.01.2023

- Размер: 9 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Microsoft Word

- Компас или КОМПАС-3D Viewer

- Microsoft Excel

- Программа для просмотра изображений

Дополнительная информация

![]() записка цепь иТП.doc

записка цепь иТП.doc

Кафедра «Технология машиностроения»

«Разработать технологический процесс изготовления

вала редуктора поворота колонки»

Расчёт технических требований.

1.Описание работы и служебное назначение изготавливаемого изделия.

2.Анализ технических требований на изготавливаемое изделие.

3.Выбор метода достижения точности изготавливаемого изделия

Технологический процесс изготовления детали.

1.Служебное назначение изготавливаемой детали

2.Анализ технических требований на деталь.

3.Разработка технологического процесса изготовления детали.

3.1Выбор заготовки и способа её получения.

3.2Выбор технологических баз.

3.3Проектирование маршрутного технологического процесса.

3.3.1Разработка последовательности выполнения операций при изготовлении детали.

3.3.2Выбор технологического оборудования.

3.4Проектирование операционного технологического процесса.

3.4.1Определение числа переходов.

3.4.2Расчёт режимов резания.

3.4.3Определение норм времени.

3.4.4Оформление технологической документации:

маршрутной карты и карт эскизов процесса изготовления детали;

операционной карты и карты эскизов на одну операцию технологического процесса изготовления детали.

Заключение и выводы.

Список использованной литературы.

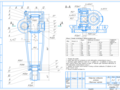

а)Сборочный чертёж редуктора поворота колонки с размерной цепью таблица размеров составляющих звеньев.

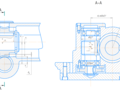

б)Эскиз технологической наладки для операции 015.

в)Выбор маршрута изготовления детали вал.

Цель курсового проекта - разработать технологический процесс изготовления вала редуктора поворота консоли.

Задачи курсового проекта:

- провести анализ технических требований на редуктор поворота консоли и на вал входящий в состав редуктора

- разработать технологический процесс изготовления вала редуктора поворота консоли

Основной задачей курсовой работы является приобретение навыков применения теоретических знаний полученных в результате изучения различных дисциплин при разработке технологического процесса изготовления детали узла используя необходимую справочную техническую литературу и руководящие материалы.

Необходимо решить задачу проектирования экономически эффективного технологического процесса изготовления детали с использованием достижений науки техники и передового производственного опыта.

1Описание работы и служебное назначение изготавливаемого изделия.

Редуктор поворота консоли предназначен для ручного управления поворотом консоли металлорежущего станка. Состоит из чугунного корпуса поз. 1 в котором смонтирован червячный редуктор состоящий из вала в сборе поз.2 на котором на шпонке установлено червячное колесо поз. 3 на шпонке поз. 12. На обоих концах вала запрессованы шариковые подшипники поз. 6 и поз. 7 соответственно. Для регулировки осевых люфтов в зацепления между червячным колесом поз.3 и буртиком вала поз. 2 находится компенсаторное кольцо поз. 4.; для предотвращения продольного смещения подшипника поз. 6 на вал напрессовано запорное кольцо поз. 5 контргайка поз. 14 фиксирует запорное кольцо поз. 5. Шпонка поз. 13 предотвращает разворачивание контргайки поз. 14. Стопорное кольцо поз. 17 фиксирует на валу подшипник поз. 7. Вал в сборе с подшипниками устанавливается в корпус поз. 1. Для защиты подшипников от загрязнений и предотвращения вытекания из них смазки в процессе работы торцы редуктора закрыты крышками поз. 8 и 9 соответственно верхняя крепится тремя болтами М6 к корпусу поз. 1 нижняя – запрессована в корпус. В нижней крышке поз. 9 в месте сопряжения с выходным концом вала поз.2 запрессован сальник поз. 10. На выходной конец вала напрессована шестерня поз. 11 которая передает крутящий момент на консоль. В корпусе также установлен червяк поз. 16 на котором на шпонке смонтирован маховик с рукояткой. При повороте маховика крутящий момент через червячный редуктор предаётся на шестерню поз. 13.

2Анализ технических требований на изготавливаемое изделие.

В служебном назначении червячного редуктора отражаются к нему технические требования и нормы точности. Одним из важнейших показателей качества продукции является точность. Технические требования на изделие должны максимально соответствовать современным показателям надежности эффективности ремонтопригодности удобства эксплуатации быть технологически выполнимыми и экономически обоснованными. Исходя из вышеперечисленных условий и служебного назначения червячного редуктора к нему предъявляются следующие технические требования:

Обеспечить совпадение оси червяка со средней плоскостью червячного колеса. Допуск на несовпадение осей должен составить не более ±01 мм;

Обеспечить совпадение делительных окружностей червяка и червячного колеса. Отклонение должно составлять не более АΔ =мм;

Обеспечить межосевое расстояние между червяком и червячным колесом А=60±01 мм;

Обеспечить перпендикулярность осей червяка и червячного колеса в пределах 90±003400мм;

Обеспечить требуемую величину и расположение пятна контакта на боковой поверхности зубьев по 9 степени точности. Норма контакта зубьев по высоте зуба не менее 50% по длине зуба не менее 45%. Предельные отклонения размеров пятна контакта в пределах ±10%;

Не допускается течь смазки из под фланцев и крышек.

При выполнении данных технических требований червячный редуктор будет отвечать своему служебному назначению.

Оценка технологичности червячного редуктора:

Конструкция изделия имеет простую компоновку и состоит из минимального количества деталей и комплектов.

В конструкции изделия для крепления деталей друг к другу используются стандартные крепёжные элементы: болты винты гайки шпонки; часть деталей используемых в сборке являются унифицированными которые используются для сборки других узлов.

Конструкция изделия позволяет осуществить общую сборку из предварительно собранных составных частей т.е. позволяет разбить её на комплекты и подузлы и производить их сборку по отдельности. Поверхности изделия имеют простую геометрическую форму отсутствуют труднодоступные пазы канавки сложные отверстия что позволяет производить сборку не используя специальные станки приспособления и оснастку т.е. позволяет минимизировать затраты.

Конструкция изделия позволяет использовать механизированные способы по завинчиванию болтов гаек и т.д.

Вывод: после анализа сборочного чертежа выявлено что конструкция изделия технологична. Несоблюдение приведённых выше требований повлечёт за собой невозможность выполнения редуктором своего служебного назначения например: при несоблюдении требования - установки осевых люфтов и зазора в зацеплении червяка и червячного колеса возможно возникновения повышенного усилия на рукоятке маховика при повороте консоли вплоть до заклинивания редуктора при дальнейшей эксплуатации.

3 Выбор метода достижения требуемой точности изготавливаемого

В результате проведенного анализа технических требований на узел было выявлено одно из наиболее важных требований а именно: обеспечить совпадение делительных окружностей червяка и червячного колеса отклонение должно составлять не более АΔ = мм.

Для выполнения этого требования необходимо выявить все размеры деталей (в номиналах и допусках) влияющих на выполнение этого требования. Для этого необходимо выявить замыкающее звено и метод достижения точности РЦ.

Обеспечение точности создаваемого узла сводится к достижению требуемой точности замыкающих звеньев размерных цепей заложенных в его конструкцию и размерных цепей возникающих в процессе изготовления редуктора.

Размерная цепь А состоит из:

АΔ =0- несовпадение делительных окружностей червяка и червячного колеса.

А1=752=375 мм - радиус делительной окружности червячного колеса.

А2 =0- несоосность оси червячного колеса и вала;

А3=0 - несоосность оси вала и оси наружного кольца подшипника;

А4 =0- несоосность оси наружного кольца подшипника и оси отверстия в корпусе редуктора;

А5 =60 мм- межосевое расстояние между отверстиями в корпусе редуктора где установлен червяк и вал с червячным колесом;

А6 =0- несоосность оси отверстия в корпусе редуктора и осью наружного кольца подшипника;

А7 =0- не соосность оси наружного кольца подшипника и оси червяка;

А8 =452=225 мм - радиус делительной окружности червяка;

Замыкающее звено размерной цепи: АΔ = мм.

TΔ=06-01=05мм – допуск

Размерная цепь А показана на рисунке 1.

Проведём проверку правильности составления размерной цепи используя уравнение номиналов.

где-сумма номиналов увеличивающихся звеньев размерной цепи мм;

- сумма номиналов увеличивающихся звеньев размерной цепи мм.

Уравнение размерной цепи

Полученный результат удовлетворяет условию 0=0 следовательно РЦ составлена правильно.

Рисунок 1. Фрагмент сборочного чертежа с размерной цепью.

Задачу обеспечения требуемой точности замыкающего звена решим одним из нижеследующих методов: полной и неполной взаимозаменяемости. Определим наиболее экономичный метод с учётом предъявляемых требований.

а) Метод полной взаимозаменяемости.

Сущность метода заключается в том что требуемая точность замыкающего звена размерной цепи достигается во всех случаях её реализации путём включения в неё составляющих звеньев без выбора подбора или изменения их значений. Сборка изделий при использовании этого метода сводится к механическому соединению взаимозаменяемых деталей. При этом у 100% собираемых объектов автоматически обеспечивается требуемая точность замыкающих звеньев размерных цепей.

Определим средний допуск на составляющие звенья данной размерной цепи по формуле:

Полученный допуск является жестким следовательно использовать данный метод в условиях серийного производства экономически нецелесообразно. Данная размерная цепь многозвенная число звеньев m=9.

б) Метод неполной взаимозаменяемости.

Сущность метода заключается в том что требуемая точность замыкающего звена размерной цепи достигается с некоторым заранее обусловленным риском возникновения брака путём включения в неё составляющих звеньев без выбора подбора или изменение их значений. Определим средний допуск на составляющие звенья данной РЦ по формуле:

где-допуск на размер замыкающего звена мм;

t= 196 – коэффициент риска возникновения брака при Р=10%

- коэффициент серийности (принимаем как для мелкосерийного производства).

Определим средний размер данной размерной цепи

Ориентируясь на полученные данные определяем квалитет для назначения допусков на составляющие звенья РЦ. По таблице допусков точность размеров соответствует 11 – 12 квалитету. Используя указанные данные определяем допуски предельные отклонения и координаты середины полей допуска каждого звена РЦ полученные данные заносим в таблицу 1.

Таблица 1. Размеры составляющих звеньев

Предельные отклонения

Координата середины допуска мм

Используя формулу проводим проверку полученных результатов:

Распределим координаты середин полей допусков по формуле:

гдесумма координат середин полей допусков увеличивающихся звеньев;

сумма координат середин полей допусков уменьшающихся звеньев;

Тогда звено А8 будет иметь вид А8 = мм.

Выполним проверку по формуле:

Для достижения требуемой точности замыкающего звена в одной размерной цепи выбираем метод не полной взаимозаменяемости. Данный метод позволяет расширить допуски на составляющие звенья что ведёт к понижению себестоимости и работоспособности по отношению к методам пригонки и регулирования.

Метод неполной взаимозаменяемости не гарантирует получения 100% изделий с отклонениями замыкающего звена в пределах заданного допуска с коэффициентом риска равным 1%. Однако дополнительные затраты труда и средств на исправление небольшого числа изделий размеры которых вышли за пределы допуска в большинстве случаев малы по сравнению с экономией труда и средств получаемых при изготовлении изделия размеры которого имеют более широкие допуски.

Экономический эффект получаемый от использования метода неполной взаимозаменяемости вместо метода полной взаимозаменяемости возрастает по мере повышения требований к точности замыкающего звена и увеличении числа составляющих звеньев в размерной цепи возможность выполнения технологических процессов изготовления деталей и особенно сборки машин рабочими невысокой квалификации.

1 Служебное назначение изготавливаемой детали

Деталь вал имеет форму тела вращения и является деталью редуктора поворота консоли. На валу монтируется червячное колесо на шпонке контргайка и подшипники а также два компенсаторных кольца предназначенные для регулировки червячного зацепления стопорное кольцо сальник и шестерня.

Основные характеристики детали:

– пятиступенчатый вал с буртиком;

– на двух шейках профрезерованы 2 паза 6Р9 мм 12Р9 мм на глубину 25 и 5.2 мм соответственно которые предназначены для фиксации шпонкой контргайки и установки шпонки крепления червячного колеса;

– обеспечение точности и концентричности сопрягаемых наружных поверхностей относительно оси симметрии (точность 11–12 квалитет; шероховатость наружной поверхности рабочих шеек Ra 1.25 мкм; поверхности опорных шеек - Rz 20 мкм остальных Rz 40 мкм ) радиальное биение опорных шеек относительно шейки червячного колеса (002 - 005 мм) торцевое биение относительно шейки выходного конца вала 002 мм

– габаритные размеры – 56×382 мм масса – 279 кг.

Деталь подвергается поверхностной закалке опорных шеек при t=700ºС до твёрдости 24 30HRCэ (выделены утолщенной линией см. рисунок 2).

Основной конструкторской базой детали вал которая определяет её положение в редукторе является ось вращения (поз. 1 рисунок 1). Поверхности поз. 2 4 5 6 будут вспомогательными конструкторскими базами при помощи которых определяется положение остальных деталей сборочной единицы «вал в сборе» относительно рассматриваемой детали. Поверхность поз. 3 будет свободной поверхностью.

Указанные вспомогательные базы определяют положение следующих деталей относительно вала:

-на поверхность поз. 2 устанавливаются компенсаторное и запорное кольца червячное колесо на шпонке верхний подшипник контргайка. Буртик 56 является упорной базой которая определяет положение вышеуказанных деталей относительно торца вала в размер 118 который регулируется подшлифовкой компенсаторного кольца;

-на поверхность поз. 4 устанавливается нижний подшипник в проточке между поверхностями поз. 4 и поз. 5 вставляется стопорное кольцо которое фиксирует подшипник от смещения в продольном направлении;

-на поверхность поз. 5 устанавливается сальник;

-на поверхность поз. 6 напрессовывается шестерня.

Рисунок 1 Конструкторские базы детали

2 Анализ технических требований на деталь.

В результате проведенного анализа чертежа детали вал (см. рисунок 2) были выявлены основные технические требования невыполнение которых повлечёт за собой невозможность правильной сборки узла и следовательно невыполнения редуктором своего служебного назначения в дальнейшем:

-требования к шероховатости поверхностей:

Шероховатость базовых поверхностей 25js6 3030 40 а также торцев буртика и сопрягаемых ступеней по 7 классу чистоты Ra125 мкм.

Шероховатость поверхностей 56 а также торцев вала по 5 классу чистоты Rz20 мкм.

Шероховатость свободных поверхностей и поверхности шпоночных пазов по 4 классу чистоты Rz40 мкм.

-требования к форме и расположению поверхностей:

Радиальное биение резьбовой поверхности М39 относительно 40 (Г) не более 005 мм.

Торцевое биение буртика 56 относительно поверхности Г не более 002 мм.

Радиальное биение поверхности 30h8 относительно поверхности Г не более 005 мм.

Радиальное биение поверхности 25js6 относительно поверхности Г не более 005 мм.

Торцевое биение свободной поверхности 40 относительно поверхности 25js6 (В) не более 002мм.

Торцевое биение поверхности 30h8 относительно поверхности В не более 002 мм.

-требования к точности выполнения размеров:

Жесткие требования предъявляются к размерам поверхностей 25js6 3030h8 так как на данных поверхностях монтируются основные детали редуктора. Выход указанных размеров за пределы назначенных допусков могут привести или к полной невозможности сборки узла (при превышении значений допусков сопрягаемые детали не установятся на вал) или к возникновению увеличенных зазоров в сопряжениях (при выходе размеров за пределы допуска в сторону уменьшения). В первом случае будет исправимый брак во втором - неисправимый.

К размерам поверхностей 40-06 56-06 мм а также к линейным размерам жестких требований не предъявляется так как линейные размеры вала в сборе регулируются подшлифовкой компенсаторного кольца а поверхности 40-06 56-06 мм являются свободными.

Как видно из анализа жесткие требования по всем параметрам предъявляются к основным и вспомогательным базам рассматриваемой детали «вал».

Рисунок 2 Эскиз детали.

3 Разработка технологического процесса изготовления детали.

Выбрать заготовку – значить установить способ ее получения рассчитать размеры назначить припуски на обработку каждой поверхности и указать допуски на неточность изготовления.

На выбор способа получения заготовок влияют следующие факторы:

– технологическая характеристика материала его свойства определяющие возможность применения литья пластической деформации порошковой металлургии сварки;

– конструктивная форма поверхностей и размеры детали ее масса;

– наличие технологического оборудования;

– социальные условия т.е. безопасность работы экологические факторы;

– суммарная себестоимость изготовления заготовки изготовления из нее детали сборки транспортировки и эксплуатации изделия.

Выбор способа получения заготовки её формы проводим на основе требований чертежа.

Заготовки из проката применяют в тех случаях когда конфигурация детали соответствует форме какого-либо сортового (круглого шестигранного квадратного прямоугольного) горячекатаных бесшовных труб различных толщин и диаметров а также профильный прокат (угловая сталь швеллеры и др.) Учитывая все условия для детали «вал» принимаем способ получения заготовки из проката круглого сечения. Материал – сталь 40Х ГОСТ 4543-71. Используя таблицу 1. выбираем сортовой горячекатаный прокат обычной точности по ГОСТ 2590-88.

Таблица 2. Виды и области применения проката

Сортовой горячекатаный

-А – высокой точности;

-Б – повышенной точности;

-В – обычной точности

Гладкие и ступенчатые валы с небольшим перепадом диаметров ступеней; стаканы диаметром до 50 мм; втулки с наружным диаметром до 25 мм

По ГОСТ 2590-88 выбираем диаметр прутка при отношении Ld4 диаметр прутка заготовки d=60 мм. Длину заготовки условно принимаем равной 400±2 мм.

Для обработки вала и получения минимальных погрешностей нужно создать технологические базы для установки в токарных станках. Исходя из особенностей токарного станка и точного размещения заготовки на нем необходимо обработать торцы заготовки наружные цилиндрические поверхности и выполнить центровочные отверстия. Выполнять черновые и получистовые операции будем на токарно-винторезном станке с ЧПУ в трёхкулачковом патроне чистовые операции будут выполнятся в центрах.

Рассмотрим два варианта базирования:

а) базирование в трёхкулачковом патроне

Рисунок 3 Схема базирования в трёхкулачковом патроне

При данной схеме базирования ось опорных шеек совмещается с осью отверстий сопрягаемых деталей - подшипников

Из чертежа видно что ось детали не совпадает с осью патрона что создает погрешность базирования

А2=ВΔ=тс(005)+заг=03+02=05мм

б) базирование в центрах

Рисунок 4 Схема базирования в центрах

При данной схеме базирования ось ОZ также будет двойной направляющей базой но за счет вращающихся центров несовпадение оси детали с осью ОZ-минимальное тем самым обеспечивается более точное базирование детали.

А1=ВΔ=тс(005)+заг=03+005=035 мм

Распределение найдем из формулы:

вариант: А2Δ=А1+А22=тс(005)+А22=03+05=08 мм

вариант: А1Δ=А1+А12=тс(005)+А12=03+037=067мм

Из расчета видим что второй вариант предпочтительнее поскольку имеет минимальный припуск на обработку.

3.3.Проектирование маршрутного технологического процесса.

Проектирование общего маршрута обработки детали начинается обычно с установления последовательности и способов обработки отдельных поверхностей. При выборе способа обработки поверхностей исходят из его технологических возможностей:

– возможности по обеспечению точности и качества поверхности;

– величине снимаемого припуска;

– времени обработки в соответствии с заданной производительностью.

Поэтому цель выбора последовательности операций – обеспечить наиболее рациональный процесс обработки заготовки. При назначении вида обработки необходимо стремиться к тому чтобы число переходов при обработке каждой поверхности было минимальным и возможно большее количество поверхностей заготовки обрабатывалось при одной установке. Учитывая вышеизложенное и с учетом конструктивных особенностей и технических требований к рассматриваемой детали «вал» выбираем последовательность выполнения операций -таблица 3:

Таблица 3. Последовательность выполнения операций при изготовления детали «вал»

Точение получистовое

Термическая обработка

Шлифование чистовое

На данном этапе разработки маршрута технологического процесса решаются следующие задачи:

– намечается общий план обработки детали;

– выбираются средства технологического оснащения;

Назначаем основные операции:

5 Заготовительная – разрезка заготовок в размер 2500±2 мм.

0 Токарная автоматная - подготовка технологических баз обработка торца и сверление центровочного отверстия отрезка прутка в размер 400±05 мм.

5 Токарно-винторезная - подрезка торца в размер сверление центровочного отверстия предварительная обработка наружных поверхностей с припуском под чистовое точение.

0 Токарно-винторезная – чистовая обработка наружных поверхностей и точение канавок снятие фасок 1×45°.

5 Вертикально-фрезерная – фрезерование шпоночных пазов пальцевой фрезой.

0 Резьбонарезная – нарезание наружной резьбы на выходном конце вала.

5 Слесарная – зачистка заусенцев и притупление острых кромок перед термической обработкой.

0 Термическая – местная поверхностная закалка согласно чертежу

5 Круглошлифовальная – наружное шлифование рабочих шеек.

Используя справочные данные назначаем технологическое оборудование для данного маршрута изготовления детали «вал» - таблица 3.

Таблица 4. Технологический маршрут механической обработки вала с выбором оборудования.

Ленточно-отрезной станок 8А351

0 Токарная автоматная

Токарный прутковый полуавтомат с ЧПУ 1365

5 Токарно-винторезная с ЧПУ

Токарно-винторезный станок с ЧПУ 16Б16Т1

0 Токарно-винторезная с ЧПУ

5 Вертикально-фрезерная

Вертикально- фрезерный 6Р82Г

5 Круглошлифовальная

Круглошлифовальный 3В151А

Маршрутные карты и карты эскизов соответствующих операций технологического процесса изготовления детали приведены в приложении.

При проектировании технологических операций решается комплекс вопросов

– уточняется содержание операции (предварительно намеченное в маршруте обработки);

– определяются последовательность и содержание переходов;

– окончательно выбираются средства технологического оснащения;

– устанавливаются режимы резания;

– определяются нормы времени;

– определяются настроечные размеры;

– разрабатываются операционные эскизы;

– оформляется комплект технологической документации.

Операционный технологический процесс механической обработки детали «вал» разрабатывается с учётом требований ГОСТ 14.301-83 «Общие правила разработки технологических процессов и выбора средств технологического оснащения» и состоит из следующих операций и переходов:

5 Заготовительная: подготовка заготовок для токарного автомата.

Станок: ленточно-отрезной станок 8А531

Содержание операции.

Пруток длиной 6 м устанавливается в гидравлические тиски и режется на заготовки длиной 2500±2 мм.

Средства технологического оснащения:

Тиски гидравлические при станке

Средства технического контроля.

Линейка 3500 -1 ГОСТ 364-91.

0 Токарная автоматная: подготовка технологических баз обработка торца и сверление центровочного отверстия отрезка прутка в размер 400±1 мм.

Станок: токарный прутковый полуавтомат с ЧПУ 1365.

Прутки загружаются в устройство подачи обрабатываемый пруток закрепляется в трехкулачковом патроне с гидроприводом зажима на длину 420 мм от торца кулачков. подача прутка автоматизирована.

Подрезать торец прутка.

Точить пруток до диаметра 58 ±02 мм на длину 410 мм.

Точить наружную поверхность диаметром 58 ±02 мм до

диаметра 41-05 мм на длину 272 ±02 мм.

Сверлить центровочное отверстие А63 ГОСТ 14034-74.

Отрезать пруток в размер 400 ±05 мм.

Приспособления для установки и закрепления прутка.

Трехкулачковый самоцентрирующий патрон ( 250) с механизированным приводом зажима – патрон 7100–0005 ГОСТ 2675–80 выбираем исходя из назначения и присоединительных размеров станка приспособлений и вспомогательной оснастки. Так в револьверной головке поперечного суппорта станка мод. 1365 при помощи съёмных кассет может закрепляется до восьми режущих инструментов.

Режущий инструмент.

Резец подрезной отогнутый с пластинкой из твердого сплава – резец 2112–0035 ВК8 ГОСТ 18880–73; резец проходной упорный с пластинкой из твердого сплава – резец 2103–0007 ВК8 ГОСТ 18880–73; резец отрезной с пластинкой из твердого сплава – резец 2100–0009 ВК8 ГОСТ 18879–73; сверло центровочное А63 ГОСТ 14952–75.

Штангенциркуль ШЦ – I – 125 – 01 ГОСТ 166–89.

5 Токарно-винторезная с ЧПУ: подрезка торца в размер сверление центровочного отверстия предварительная обработка наружных поверхностей с припуском под чистовое точение.

Станок: токарно-винторезный с ЧПУ 16Б16Т1

Подрезать торец в размер 388±02 мм.

Точить наружную поверхность диаметром 58 ±02 мм до диаметра 56-06 мм на длину 112 ±02 мм.

диаметра 41-02 мм на длину 1035 ±05 мм.

Сверлить центровочное отверстие А63 ГОСТ 14034–74.

Трехкулачковый самоцентрирующийся патрон - патрон 7100–0009 ГОСТ 2675–80. Кулачки 7019-8539.

Резец подрезной отогнутый с пластинкой из твердого сплава – резец 2112–0035 ВК8 ГОСТ 18880–73; резец проходной упорный с пластинкой из твердого сплава – резец 2103–0007 ВК8 ГОСТ 18880–73; сверло центровочное А63 ГОСТ 14952–75.

0 Токарно-винторезная с ЧПУ: чистовая обработка наружных поверхностей точение канавок снятие фасок.

Станок: токарно-винторезный станок с ЧПУ 16Б16Т1.

Точить наружную поверхность диаметром 405+01 мм до

диаметра 31±02 мм на длину 91 ±04 мм.

Точить наружную поверхность диаметром 31±02 мм до

диаметра 255±02 мм на длину 55 ±04 мм.

Точить канавку под выход шлифовального круга шириной 3 мм диаметром 286-028 мм выдерживая размеры R0.1. R0.5 углы 45° мм с поднутрением торца диаметром 40 на глубину 03 мм высотой 3 мм выдерживая длину 91 ±04 мм от торца вала.

Точить канавку под выход шлифовального круга шириной 2 мм диаметром 245-02 мм выдерживая размеры R0.3 R0.5 углы 45° мм с поднутрением торца на глубину 03 мм высотой 2 мм выдерживая длину 55 ±04 мм от торца вала.

Точить канавку шириной 13 мм диаметром 286-028 мм выдерживая размер 14+02+01 мм.

Снять две фаски 1×45°.

Точить наружную поверхность диаметром 40+01 мм до диаметра 385±02 мм на длину 16 ±02 мм под нарезание резьбы.

Точить 2 канавки под выход резьбонарезного резца и шлифовального круга шириной 4 мм диаметром 35-02 мм выдерживая длину 16 ±02 мм от торца вала.

Центра вращающиеся ГОСТ 2576–79 патрон паводковый 7100–0009 ГОСТ 2675–80.

Резец проходной отогнутый правый (φ=60о) с пластинкой из твердого сплава – резец 2102 –0005 Т15К6 ГОСТ 18877–73; резец проходной отогнутый правый (φ=60о) с пластинкой из твердого сплава – резец 2102 –0006 Т15К6 ГОСТ 18877–73; резец канавочный специальный b=13 мм (собственного изготовления); резец специальный b=2 мм (собственного изготовления) с пластинкой из твердого сплава – резец 2114–0035 ВК8 ГОСТ 18880–73.

Штангенциркуль ШЦ – I – 125 – 01 ГОСТ 166–89 Микрометр гладкий МК 50 – 75 ГОСТ 6507–90 меритель специальный собственного изготовления для контроля канавок.

5 Вертикально-фрезерная: фрезерование шпоночных пазов концевой фрезой.

Станок: Вертикально- фрезерный 6Р82Г

Фрезеровать шпоночный паз 25+02×6Р9 мм на шейке 385 в размер 16±02 мм выдерживая шероховатость Rz 20.

Фрезеровать шпоночный паз 52+02×12Р9 мм на шейке диаметром 41-02 мм длиной 40±03 мм выдерживая размер 36±03 мм и шероховатость Rz 20.

Трехкулачковый самоцентрирующийся патрон - патрон 7100–0009 ГОСТ 2675–80. Кулачки 7019-8539 головка делительная УДГ-250 5201-3547 ГОСТ 35267-89 центр жесткий упорный ГОСТ 2576–79.

Фреза концевая 2112–0035 Р6М5 ГОСТ 18880–73.

Фреза концевая 2112–0045 Р6М5 ГОСТ 18880–73.

Штангенциркуль ШЦ – I – 125 – 01 ГОСТ 166–89 шаблон-меритель для контроля ширины паза собственного изготовления образцы шероховатости.

0 Резьбонарезная: нарезание наружной резьбы на выходном конце вала.

Станок: токарно-винторезный с ЧПУ 16Б16Т1.

Нарезать наружную резьбу М39×15-6g выдерживая размер 135 мм.

Резец резьбовой 2112–0035 Р6М5 ГОСТ 18880–73.

Кольца резьбовые М39×15-6g 2352-4568 ГОСТ 2457-95.

5 Слесарная: зачистка заусенцев и притупление острых кромок перед термической обработкой.

0 Термическая: местная поверхностная закалка согласно чертежу

5 Круглошлифовальная: наружное шлифование рабочих шеек.

Станок: круглошлифовальный 3В151А

Шлифовать шейку длиной 90±05 мм до диаметра 40 js6 с подшлифовкой торца диаметром 56-0.6 мм выдерживая шероховатость Ra125 торцевое биение 002 мм относительно обрабатываемой поверхности.

Шлифовать шейку длиной 55±04 мм до диаметра 25js6 с подшлифовкой торца диаметром 40-0.6 выдерживая шероховатость Ra125 радиальное биение относительно поверхности шейки (Г) диаметром 40 мм торцевое биение 002 мм относительно обрабатываемой поверхности.

Шлифовать шейки длиной 36±04 мм до диаметра 30 js6 и 30h8 с подшлифовкой торца диаметром 40-0.6 выдерживая шероховатость Ra125 радиальное биение 005 мм относительно поверхности шейки (Г) диаметром 40 мм торцевое биение 002 мм относительно поверхности диаметром 25js6 мм (В).

Круг шлифовальный ПП 500 х 63 х 32; 15А40С27К ГОСТ 2424–83.

Микрометр гладкий МК 50 – 75 ГОСТ 6507–90; МК 75 – 100 ГОСТ 6507–90 образцы шероховатости плита поверочная 400 х 400 ГОСТ 10905–86. Стойка С-II ГОСТ 10197–70 центра ПБ – 500М ТУ 2-034-543 – 81 индикатор часового типа ИЧ 10 ГОСТ 577–68.

Оборудование. Стол контролера. Плита поверочная 400 х 400 ГОСТ 10905–86. Стойка С-II ГОСТ 10197–70. Штатив с магнитным основанием – ШМ – IIВ. Центра ПБ – 500М ТУ 2-034-543 – 81.

Средства технического контроля

Скоба рычажная СР 50–75 ГОСТ 11098–75; СР 75–100 ГОСТ 11098–75.

Индикаторный нутромер НИ - 100М ГОСТ 868–82.

Штангенциркуль ШЦ – II – 400 – 005; штангенциркуль ШЦ – II – 200 – 005; штангенциркуль ШЦ – I – 125 – 01 ГОСТ 166–99.

Индикатор часового типа ИЧ 10 ГОСТ 577–68.Индикатор многооборотный 2МИГП ГОСТ 9696–82.

Нормалемер БВ – 5045 ГОСТ 5368–81.

Образцы шероховатости

Контроль внешнего вида

Контроль размеров и параметров детали на соответствие чертежу.

Маршрутный технологический процесс изготовления детали «вал редуктора» представлен в таблице 5.

![]() Рисунок 1.doc

Рисунок 1.doc

![]() режимы рез..doc

режимы рез..doc

Режимы резания – совокупность глубины резания (t) подачи (S) и скорости резания (V).

Режимы резания (обработки) определяют: точность обработки качество обработанной поверхности производительность и себестоимость обработки условия работы оборудования и рабочих.

Факторами влияющими на выбор режима резания являются:

– материал форма жесткость и прочность обрабатываемой заготовки;

– вид режущего инструмента материал его режущей кромки жесткость и прочность;

– способ закрепления заготовки на станке;

– мощность главного привода станка.

Проведем расчёт режимов резания расчётно-аналитическим методом для операции 015 Токарно-винторезная с ЧПУ которая состоит из четырех переходов: подрезка торца в размер сверление центровочного отверстия последовательная предварительная обработка наружных поверхностей с припуском под чистовое точение используя методику изложенную в [2].

Тип и модель оборудования - токарно-винторезный с ЧПУ 16Б16Т1

Переход 1. Подрезать торец в размер 388±02 мм.

Материал детали - Сталь 40Х ГОСТ 4543-71.

Тип и размеры инструмента – резец подрезной отогнутый с пластинкой из твердого сплава – резец 2112–0035 ВК8 ГОСТ 18880–73 размер державки 1625 мм;

Материал пластины резца ВК8;

Главный угол в плане j=45°.

Назначаем подачу s=06 ммоб.

Глубина резания определяется по формуле

где L1 – длина прутка до обработки мм;

L2 – длина прутка после обработки мм.

Скорость резания при точении определяется по формуле:

-период стойкости инструмента мин;

-поправочный коэффициент;

t-глубина резания мм;

x y m -показатели степени.

где -коэффициент учитывающий материал заготовки;

-коэффициент учитывающий состояние поверхности заготовки;

коэффициент учитывающий материал инструмента.

где -коэффициент характеризующий группу стали по обрабатываемости;

-предел прочности материала мПа;

коэффициент учитывающий материал заготовки.

Определим частоту вращения шпинделя:

где -обрабатываемый диаметр мм;

-скорость резания м мин;

Принимаем по паспорту станка и определяем действительную скорость резания.

Определим мощность резания:

где -тангенциальная составляющая силы резания Н;

-скорость резаниям мин.

Тангенциальная составляющая определяется по формуле:

где -глубина резания мм;

-скорость резаниям мин;

Кр –поправочный коэффициент;

x y n -показатели степени.

где -коэффициенты учитывающие геометрию резца.

Полученный результат удовлетворяет условию

Следовательно оборудование выбрано правильно.

Переход 2. Точить поверхность диаметром 58 ±02 мм до диаметра 56-06 мм на длину 112±02 мм.

Тип и размеры инструмента – резец проходной упорный с пластинкой из твердого сплава – резец 2103–0007 ВК8 ГОСТ 18880–73 размер державки 1625 мм;

Назначаем подачу s=05 ммоб.

где D-диаметр прутка до обтачивания мм;

d-диаметр прутка после обтачивания мм.

Определяем скорость резания по формуле: (16)

Определим частоту вращения шпинделя по формуле (19):

Принимаем по паспорту станка и определяем действительную скорость резания по аналогии перехода 1.

Определяем тангенциальную составляющую по формуле (21):

Определим мощность резания по формуле (20):

Переход 3. Точить наружную поверхность диаметром 56 ±02 мм до

диаметра 41-02 мм на длину 1035 ±05 мм.

Назначаем подачу s=04 ммоб.

Определяем глубину резания по формуле (24)

Переход 4. Сверлить центровочное отверстие А63 ГОСТ 14034–74.

Материал детали - Сталь 40Х ГОСТ 4543-71;

Тип и размеры инструмента – сверло центровочное А63 ГОСТ 14952–75;

Материал режущей части инструмента Р6М5;

Назначаем подачу s=02 ммоб.

Глубина резания при сверлении:

где D-диаметр отверстия мм.

Определяем скорость резания

где Сv - коэффициент пропорциональности;

D – диаметр сверла мм;

T- период стойкости инструмента мин;

m y q -показатели степени.

коэффициент учитывающий материал инструмента;

-коэффициент учитывающий глубину сверления.

Определяем осевую силу резания и крутящий момент

где Ср СМ - коэффициенты пропорциональности;

q; y- показатели степеней;

КP - поправочный коэффициент учитывающий фактические условия обработки.

Определяем мощность резания

3.4.3Определение норм времени.

После определения содержания операции выбора оборудования инструментов назначения режимов резания определяются нормы времени в следующей последовательности:

Проведём нормирование на все переходы операции: 015 токарная с ЧПУ:

На основании рассчитанных режимов резания вычисляется основное время обработки по формуле.

где - длина обработки мм;

- длина врезания мм;

-перебег инструмента мм;

n-число оборотов шпинделя обмин;

Переход 2. Точить поверхность диаметром 58 ±02 мм до диаметра 56-06 мм на длину 112±02 мм. Принимаем принимаем .

Переход 3. Точить наружную поверхность диаметром 56 ±02 мм до диаметра 41-02 мм на длину 1035±05 мм. Принимаем

Переход 4. Сверлить центровочное отверстие А63 ГОСТ 14034–74. Принимаем равной длине заборного конуса сверла.

Суммируем полученные данные и определяем основное время на операцию.

По содержанию каждого перехода (обрабатываемой поверхности) устанавливается необходимый комплекс приемов вспомогательной работы и определяется вспомогательное время путем суммирования его элементов (табл. 67 – 71 88[4]) полученные справочные данные заносим в таблицу 6.

Суммируем полученные данные (итог столбца 9) и определяем вспомогательное время на операцию.

Определяется оперативное время обработки детали по формуле

По нормативам устанавливается время на организационное обслуживание рабочего места отдых и естественные надобности время на технологические перерывы и тех. обслуживание рабочего места по табл.89[4].

Определяется штучное время на технологическую операцию по формуле:

где - основное (машинное)время мин;

-вспомогательное время мин;

-время на организационное обслуживание в % от ;

- время на отдых и личные надобности рабочего в % от ;

- время перерывов обусловленных технологией в % от ;

- время на техобслуживание рабочего места в % от ;

-оперативное время мин.

По табл. 90[4] определяется подготовительно-заключительное время обработки партии деталей.

Определяется норма времени в виде штучно-калькуляционного времени по формуле

где - штучное время мин;

- подготовительно-заключительное время мин;

-число деталей в партии шт.

Полученные справочные и расчётные данные сводятся в таблицу 6

Таблица 6 Сводная ведомость норм времени на операцию 015 токарная с ЧПУ.

Основное (машинное) время мин

Вспомогательное время мин

Установка и снятие детали

Связанное с переходом

Изменение числа оборотов

Контрольные измерения

Подрезать торец в размер 388±02 мм.

. Точить поверхность диаметром 58 ±02 мм до диаметра 56-06 мм на длину 112±02 мм.

Точить наружную поверхность диаметром 56 ±02 мм до диаметра 41-02 мм на длину 1035 ±05 мм.

Сверлить центровочное отверстие А63 ГОСТ 14034–74.

Оперативное время ТОП мин

Штучное время ТШТ мин

Подготовит.-заключит. времяпартию дет. ТПЗ мин

Штучно-калькуляционное времяТШТ.К. мин

Список использованной литературы.

Справочник технолога-машиностроителя 1985 А.Г.Косилова Р.К.Мещеряков Тома № 1.

Справочник технолога-машиностроителя 1985 А.Г.Косилова Р.К.Мещеряков Тома № 2.

Технология машиностроения (специальная часть):

Учебник для машиностроительных специальностей вузов А.А.Гусев Е.Р.Ковальчук И.М.Колесов и др. – М.: Машиностроение1986. – 480 с.

Основы технологии машиностроения:

Учебник для машиностроительных вузовИ.М.Колесов – М.: Машиностроение 1997. – 592 с.

Методическое руководство по курсовому проектированиюН.Г.Латышев – М.: Мосстанкин 1982. – 52 с.

Взаимозаменяемость в машиностроении и приборостроенииА.И.Якушев – Москва – 1970.

Технологические процессы и операции в курсовых и дипломных проектах: Метод. указ.Сост. В.В.Плешаков Т.В.Никифоров В.К.Старков. – М.: МГТУ ”Станкин” 1999. – 43с.

Курс лекций по предмету Технология машиностроения.

![]() Чертеж А3.cdw

Чертеж А3.cdw

![]() Сборка А3.cdw

Сборка А3.cdw

Осевой люфт вала поз.2 устранить за счёт подшлифовки компенсаторного кольца 4.

Зацепление зубьев червячного колеса поз. 3 и червяка поз. 16 проверять по тонкому слою

краски. Краской должно быть покрыто не менее 70 %высоты зуба. Зацепление обеспечить за

счёт подшлифовки компенсаторного кольца 4.

Мертвый ход маховика после монтажа в колонку не должен превышать 0

зазора в винтах плиты.

Усилие на маховике не более 8 кг.

Таблица 1. Размеры составляющих звеньев размерной цепи

![]() Спецификация.cdw

Спецификация.cdw

![]() ЧертежА2.cdw

ЧертежА2.cdw

Содержание операции.

Точить наружную поверхность диаметром 58 ±0

Сверлить центровочное отверстие А6

Подрезать торец прутка.

Точить пруток диаметром 60 до диаметра 58

Точить наружную поверхность диаметром 58

Отрезать пруток в размер 400

Отверстие центровочное А6

Станок: токарный прутковый па с ЧПУ 1365

Средства технологического оснащения:

Трехкулачковый самоцентрирующийся патрон -

патрон 71000009 ГОСТ 267580.

Резец подрезной отогнутый с пластинкой из твердого сплава

резец 21120035 ВК8 ГОСТ 1888073;

резец проходной упорный с пластинкой из твердого сплава

резец 21030007 ВК8 ГОСТ 1888073;

резец отрезной с пластинкой из твердого сплава

резец 21000009 ВК8 ГОСТ 1887973

сверло центровочное А6

Средства технического контроля.

Штангенциркуль ШЦ- I *125 -0

Станок: токарно-винторезный с ЧПУ 16Б16Т1

Точить наружную поверхность диаметром 40

Точить наружную поверхность диаметром 31±0

Точить канавку под выход шлифовального круга шириной

выдерживая размеры R0.1. R0.5

углы 45° мм с поднутрением торца диаметром 40

выдерживая длину 91 ±0

выдерживая размеры R0.3

углы 45° мм с поднутрением торца на глубину 0

выдерживая длину 55 ±0

Точить канавку шириной 1

выдерживая размер 14+0

Центра вращающиеся ГОСТ 2576-79

патрон паводковый 7100-0009 ГОСТ 2675-80.

Резец проходной отогнутый правый с пластинкой из твердого сплава

резец 2102 -0005 Т15К6 ГОСТ 18877-73;

резец проходной отогнутый правый с пластинкой из твердого сплава

резец 2102 -0006 Т15К6 ГОСТ 18877-73;

резец канавочный специальный b=1

мм (собственного изготовления);

резец специальныйb=2 мм (собственного изготовления) с пластинкой

резец 2114-0035 ВК8 ГОСТ 18880-73.

.Средства технического контроля.

Штангенциркуль ШЦ -I -125 0

Микрометр гладкий МК 50 -75 ГОСТ 6507-90

меритель специальный собственного изготовления для контроля канавок

Точить наружную поверхность диаметром 40+0

мм под нарезание резьбы.

Точить 2 канавки под выход резьбонарезного резца и под

выход шлифовального круга шириной 4 мм

Станок: Вертикально-фрезерный 6Р82Г

Средства технического оснащения

Трехкулачковый самоцентрирующийся патрон -

патрон 7100-0009 ГОСТ 2675-80.

головка делительная УДГ-250 5201-3547

центр жесткий упорный ГОСТ 257679.

Режущий инструмент.

Фреза концевая 21120035 Р6М5 ГОСТ 1888073.

Фреза концевая 21120045 Р6М5 ГОСТ 1888073.

Штангенциркуль ШЦ I 125 0

шаблон-меритель для контроля ширины паза

собственного изготовления

образцы шероховатости.

Вертикально-фрезерная

Фрезеровать шпоночный паз 2

Р9 на шейке диаметром

мм выдерживая шероховатость Rz20.

Фрезеровать шпоночный паз 5

мм выдерживая размер 36

ишероховатость Rz20.

Нарезать наружную резьбу М39

-6g. выдерживая размер

Резец резьбовой 2112-0035 Р6М5 ГОСТ 18880-73

Кольца резьбовые М39

Шлифовать шейку длиной 90±0

мм до диаметра 40 js6

подшлифовкой торца диаметром 56-0.6 мм

обрабатываемой поверхности.

Шлифовать шейку длиной 55±0

мм до диаметра 25js6

с подшлифовкой торца диаметром 40-0.6

радиальное биение относительно

поверхности шейки (Г) диаметром 40 мм

относительно обрабатываемой поверхности.

Шлифовать шейки длиной 36±0

мм до диаметра 30js6 и

радиальное биение 0.05 мм

относительно поверхности шейки (Г) диаметром 40 мм

относительно поверхности

диаметром 25js6 мм (В).

Содержание операции:

Отрезать пруток в размер 2000

Станок: ленточно-отрезной станок 8А531

Тиски гидравлические при станке

Станок: круглошлифовальный 3В151А

Центра вращающиеся ГОСТ 257679

00-0009 ГОСТ 2675-80.

Круг шлифовальный ПП 500 х 63 х 32; 15А40С27К ГОСТ 2424-83.

Микрометр гладкий МК 50 -75 ГОСТ 6507-90;

МК 75 100 ГОСТ 650790

образцы шероховатости

плита поверочная 400 х 400 ГОСТ 1090586.

Стойка С-II ГОСТ 10197-70

центра ПБ 500М ТУ 2-034-543-81

индикатор часового типа ИЧ 10 ГОСТ 577-68.

Маршрутный технологический процесс изготовления вала редуктора

![]() Вставка рисунка.doc

Вставка рисунка.doc

![]() база 1.frw

база 1.frw

![]() Осн и всп базы.frw

Осн и всп базы.frw

![]() Цепь.frw

Цепь.frw

![]() Деталь.frw

Деталь.frw

![]() база 2.frw

база 2.frw

Рекомендуемые чертежи

- 24.01.2023

Свободное скачивание на сегодня

Другие проекты

- 24.01.2023