Разработать операционный технологический процесс изготовления детали вал

- Добавлен: 24.01.2023

- Размер: 2 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Excel

- Microsoft Word

Дополнительная информация

![]() Чертеж.cdw

Чертеж.cdw

Сталь 20X2Н4А ГОСТ 4543-71

цементации предохранитьэ

Отклонения центрального угла между осями двух любых

* - Размеры для справок.

Маркировать шрифтом 6ПР ГОСТ 26020-80

![]() Заготовка.cdw

Заготовка.cdw

КП.15.02.08.001.2016 З

Допустимая величина смещения по поврехности разъема штампа

Допустимая величина остаточного облоя - 1

Величина высоты заусенца - 8 мм.

Допустимые отклонения по изогнутости - 0

Штамповочные уклоны - 7

Радиус закруглений наружных поверхностей - 4

Другие технические требования по ГОСТ 8479-70

![]() ПЗ.docx

ПЗ.docx

ГОРЛОВСКИЙ КОЛЛЕДЖ ПРОМЫШЛЕННЫХ ТЕХНОЛОГИЙ И ЭКОНОМИКИ

МДК.01.01 "Технологические процессы изготовления деталей машин

на тему: «Разработать операционный технологический процесс изготовления

детали 2ГШ68Б.08.04.084 «Вал»

Студента 4 курса группы 42Т

направление подготовки

02.08 Технология машиностроения

Руководитель: преподаватель

(подпись) (фамилия и инициалы)

1 Анализ технологичности конструкции детали5

2 Определение типа производства и его характеристика8

Технологическая часть10

1 Выбор метода получения заготовки10

2 Разработка маршрута технологического процесса механической обработки детали15

3 Выбор межоперационных припусков20

4 Выбор оборудования и средств технологического оснащения21

4.1 Выбор станочного оборудования и приспособления21

4.2 Выбор режущего инструмента23

4.3 Выбор методов контроля24

5 Выбор и расчет режимов резания25

5.1. Выбор и расчет режимов резания для операции 020 – токарная с чпу (чист).25

5.2. Выбор и расчет режимов резания для операции 025 – шлицефрезерная27

6 Нормирование операций технологического процесса29

6.1. Нормирование операции 020 – токарная с чпу (чист).29

6.2 Нормирование операции 025 – шлицефрезерная31

7 Проектирование управляющей программы для обработки детали на станках с программным управлением32

Список используемых источников36

Приложение А - Карта кодирования информации37

Курсовой проект: 38 страниц 7 таблиц 8 рисунков 1 приложение.

В данном курсовом проекте рассмотрен операционный технологический процесс обработки детали 2ГШ68Б.08.04.084 «Вал».

Проект состоит из пояснительной записки технологического процесса обработки детали и чертежей. Для выполнения графической части курсового проекта использовалась система КОМПАС-3D V15. При оформлении пояснительной записки - программа Microsoft Word технологического процесса Microsoft Excel.

Пояснительная записка включает разделы в которых рассмотрены следующие вопросы: анализ технологичности конструкции детали разработка метода изготовления заготовки проектирование операционного технологического процесса изготовления детали определение режимов резания и норм времени на операции механической обработки разработка управляющей программы для станка с ЧПУ.

Графическая часть проекта содержит: чертеж детали заготовки чертеж технологического процесса обработки (карта наладки).

ЗАГОТОВКА ДЕТАЛЬ ОПЕРАЦИЯ ПЕРЕХОД УСТАНОВ МЕХАНИЧЕСКАЯ ОБРАБОТКА ИНСТРУМЕНТ РЕЖИМЫ РЕЗАНИЯ НОРМЫ ВРЕМЕНИ ОСНАСТКА ПРИСПОСОБЛЕНИЯ

Технология машиностроения – это наука изучающая и устанавливающая закономерности протекания процессов обработки.

Предметом изучения в технологии машиностроения является изготовление изделий заданного качества в установленном программой выпуска количестве при наименьших затратах материалов минимальной себестоимости и высокой производительности труда.

Технология машиностроения имеет серьезную теоретическую основу включающую изучение типизации технологических процессов и групповой обработке жесткости и точности технологической системы влияния механической обработки на качество и эксплуатационные характеристики деталей припусков путях повышения производительности и экономичности и т.д. Технология машиностроения - это комплексная инженерная дисциплина широко использующая разработки других дисциплин. Это синтез технических проблем (изготовление машин требуемого качества) организации производства (в установленном количестве) и экономики (при наименьшей себестоимости).

В настоящее время в промышленном производстве большое значение приобрела необходимость повышения производительности при высокой гибкости производственного процесса чему и способствует внедрению станков с ЧПУ. Но наряду с современными станками с ЧПУ в условиях среднесерийного типа производства используются универсальные и специализированные станки (зубофрезерные вертикально-сверлильные и др.) позволяющие добиться высокой производительности труда при достаточно больших объемах выпуска продукции.

1 Анализ технологичности конструкции детали

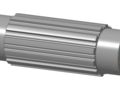

Рассмотренная в курсовом проекте деталь 2ГШ68Б.08.04.084 – вал предназначена для установки зубчатых колес и передачи крутящего момента с одного вала на другой.

Деталь изготавливается из стали 20Х2Н4А ГОСТ 4543-71.

Таблица 1.1 Химический состав стали

Таблица 1.2 Механические свойства стали

Временное сопротивление

Относительное удлинение

Относительное сужение

Конструкционная легированная хромоникелевая сталь 20Х2Н4А используется для изготовления особо ответственных цементуемых деталей работающих под ударными нагрузками или при отрицательных температурах к которым предъявляются требования высокой прочности пластичности вязкости сердцевины и твердости поверхности – вал-шестерни шестерни пальцы другая продукция.

Масса детали – 536 кг.

Выпуск деталей Nр = 800 шт.

Технические требования по точности взаимного расположения поверхностей:

-радиальное биение поверхности 130k6 относительно поверхности базы Б не более 005 мм;

-радиальное биение поверхности 140h9 относительно поверхности базы Б не более 005 мм;

-отклонения центрального угла между осями двух любых отверстий ±2.

Основными конструктивными базами определяющими положение детали в сборочной единице являются поверхности 130k6 и шлицы d12x140h9x150d11x18d11.

Деталь вал является достаточно жесткой имеет удобные базовые поверхности и не вызывает особых технологических трудностей при обработке.

Простота конструктивных форм жесткость конструкции надежность технологических баз и жесткость крепления под обработку обеспечивает стабильность и точность обработки. При этом могут использоваться высокопродуктивные станки и технологическая оснастка. Например для токарной обработки можно применять станки с ЧПУ.

Простота конструктивных элементов детали позволяет наиболее продуктивно и точно обработать поверхности детали с использованием наиболее простых относительных движений инструмента и заготовки — прямолинейного поступательного и вращательного движений.

Заданная деталь имеет нормализованные диаметры и длины регламентированные стандартом в основном из рядов Rа 5 Rа 10 (например 2; 25; 40).

На свободные не влияющие на эксплуатационные параметры изделия поверхности например: 72+074; допуски назначены в пределах Т13-1Т14 что позволяет получить данные размеры при черновой или получистовой обработке что является экономически целесообразным.

Наиболее ответственные поверхности 130k6 ограничены более жесткими допусками которые обусловлены условиями работы детали. Однако они не выходят за пределы экономической точности при обработке чистовым точением.

Шероховатость свободных поверхностей обусловлена в основном декоративными требованиями и назначена в пределах экономически обоснованной (63) по ГОСТ 25142-82.

Сопряжения поверхностей детали разных классов точности и шероховатости не требует использования специальных режущих инструментов. Конфигурация детали обеспечивает возможность удобного подвода и вывода режущего инструмента.

Простановка размеров связана с последовательностью обработки и позволяет вести одновременную обработку несколькими инструментами на предварительно налаженных станках.

Это существенно повышает технологичность детали и позволяет применять стандартные режущие и контрольные инструменты и оснастку.

Вывод: качественную оценку технологичности заданной детали можно оценить как технологичную.

Количественная оценка технологичности конструкции детали.

Количественная оценка технологичности конструкции детали на стадии проектирования технологического процесса изготовления по трем показателям:

)По коэффициенту унификации

где Qу.е. - число унифицированных размеров конструктивных элементов;

Qе - число конструктивных элементов в детали.

Технологической считается деталь для которой числовое значение показателя К у.е. больше 06.

Так как Ку.е. = 063 то по этому показателю деталь технологична.

) По точности размеров.

Если квалитеты точности размеров большинства поверхностей выше 6-го то деталь считается технологичной.

Так как наиболее высокий квалитет точности обработки детали 6 (130k6) то по этому показателю деталь технологична.

) По шероховатости поверхности.

Если для обработки детали не требуется доводочных операций (суперфиниш хонингование притирка калибрование) то деталь по показателям шероховатости является технологичной.

На основании качественной и количественной оценок технологичности детали делаем вывод – заданная деталь является технологичной.

2 Определение типа производства и его характеристика

Перед началом технологического проектирования устанавливают тип производства единичное серийное или массовое. Тип производства (единичное серийное или массовое) характеризуется номенклатурой и объемом выпуска изделий (годовой производственной программой) их массой и габаритными размерами а также другими признаками

Исходя из полученных данных – Мд =536 и Nгод – 800выбираем серийное производство.

Серийное производство тип организации производства характеризуется одновременным изготовлением на предприятии широкой номенклатуры однородной продукции выпуск которой повторяется в течение длительного времени. Наибольшее распространение такой тип имеет в машиностроении и металлообработке. Выпуск продукции производится по продукту - сериями а по отношению к деталям - партиями. Изготовление серий изделий одного типоразмера обычно повторяется через регулярные промежутки времени. При повторных запусках серий машин часто вносятся изменения в конструкторскую и технологическую подготовку производства организацию рабочих мест повышается квалификация рабочих разрешается унифицировать конструкции деталей изделий добиваться типизации технологических процессов и оснастки.

Станки применяются разнообразных видов: универсальные и станки с ЧПУ последним отдается предпочтение.

Технологическая оснастка в основном универсальная однако по мере укрупнения серий создаётся высокопроизводительная специальная оснастка. При этом целесообразность её создания должна быть предварительно обоснована технико-экономическими расчётами.

Серийное производство значительно экономичнее за счет наиболее продуктивного использования оборудования; специализации рабочих; увеличения производительности труда обеспечивающего уменьшение себестоимости продукции.

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

1 Выбор метода получения заготовки

Правильно выбрать заготовку это выбрать рациональный метод ее получения установить припуски на механическую обработку каждой обрабатываемой поверхности рассчитать размеры заготовки и определить допуски неточности ее изготовления определить отклонения и технические условия производства заготовки. Целесообразность и экономическая эффективность того или иного вида заготовки зависит от многих факторов и в первую очередь от серийности производства.

Учитывая технологический свойства материала конструктивные формы и размеры детали величину программы запуска выбрали метод формообразования заготовки – горячая объемная штамповка на прессах.

Припуски на механическую обработку и допуски на изготовление штамповок регламентированы ГОСТ 7505-89 и зависят от массы заготовки точности изготовления группы стали степени сложности исходного индекса размеров и шероховатости обрабатываемых поверхностей.

Расчетная масса поковки:

где Мд – масса детали Мд = 536 кг

Кр – расчетный коэффициент Кр = 13 16 [2 с 31 т 20 ]

Учитывая что поковку будем получать на прессах по таблице 19 определяем класс точности Т4 [2с.19].

Определяем группу стали.

Средняя массовая доля углерода в стали 20Х2Н4А - 016 022%

Средняя массовая доля легирующих элементов – 657% (037% - Sі; 06% - Мn; 165% - Сr; 365% - Nі; 06% - Cu).

Группа стали М3 [3с.8 табл.1]

где Мф – масса фигуры в которую вписывается поковка

где Vф – объем фигуры (цилиндра);

ρ – удельный вес гсм3 ρ=78 гсм3.

где Dф – диаметр фигуры;

Рассчитываем объем и массу описываемой фигуры:

Определяем степень сложности поковки:

Степень сложности поковки – С1 [2 с .30 ]

Конфигурация поверхности размыкания штампа – П (плоская)

При Мп= 804 кг Т4 М3 С1 – исходный индекс 17 [2 с.10 т.2]

Основные припуски на размеры детали выбираем по таблице 3 [2с. 12-13] и приводим в таблице 2.1. Дополнительные припуски которые учитывают смещение по поверхности разъёма штампа [2с.14 т.4] изогнутость и отклонения от плоскостности [2 с.14 т. 5] сводим также в таблицу 2.1. Допуски на размер заготовки [2 с.18-19].

Дополнительные технические требования к заготовке – штамповке:

- отжечь до 167-207 НВ;

- допустимая величина смещения поверхности разъёма штампа – 14 мм [2 с. 20 т.9];

- допустимая величина остаточного облоя – 16 мм [2 с. 21 т. 10];

- допустимая величина высоты заусенцы – 8 мм [2 с. 21];

- допустимое отклонение по изогнутости – 06 мм [2 с. 23 т .13];

- радиусы закругления углов – R4 ± 10 [2 с. 15 т .7];

- штамповочные уклоны: внешние - 7 ° внутренние - 10 ° [2 с. 26 т. 18];

- другие технические требования по ГОСТ 8479-70.

Таблица 2.1 - Расчет припусков и допусков

Дополнительный припуск

Размер заготовки с допуском

Определяем коэффициент использования материала:

где Мпок – масса поковки.

де Vпок – объем поковки.

Масса полученной заготовки рассчитывается путем определения масс элементарных фигур на которые можно распределить заготовку:

Коэффициент использования материала :

Штампованную заготовку можно получить на различном оборудовании например на молоте) или прессе. Учитывая принятый тип производства принимаем пресс ПККЖ-4000.

Согласно полученным показателям создан чертеж заготовки – рис. 2.1.

Рисунок 2.1 - Эскиз заготовки

2 Разработка маршрута технологического процесса механической обработки детали

Выбор баз является одним из важнейших вопросов при разработке технологического процесса механической обработки детали. Особенно важным является выбор базовых поверхностей для первой операции.

При выборе баз на черновые операции необходимо соблюдать такие правила:

– черновая базовая поверхность должна обеспечивать устойчивое положение детали в приспособлении

– черновая базовая поверхность должна иметь четкое положение относительно других поверхностей

– для деталей не обрабатываются со всех сторон за черновые базы надо выбирать поверхности которые не подлежат обработке потому что только тогда обработанные поверхности будут иметь минимальные смещения относительно необработанных

– для деталей обрабатываемых везде за черновые базы выбирают поверхности которые имеют наименьшие припуски на обработку

– в качестве черновых баз следует выбирать поверхности ровные и чистые. Недопустимо использовать поверхности со следами разъема штампов литейных форм остатками литейной системы и другими дефектами

– черновую базу можно применить только один раз. Повторная установка на черновые поверхности недопустима.

Для чистовых баз главные правила выбора такие:

– необходимо придерживаться принципа неизменности баз который заключается в том что в качестве учредительных баз на различных операциях механической обработки необходимо использовать одни и те же поверхности.

– необходимо соблюдать принцип совмещения баз который заключается в том что в качестве технологических учредительных баз необходимо выбирать базы измерительные и конструкторские.

– в качестве чистовых баз необходимо выбирать поверхности которые меньше деформируются под действием сил зажима и резания.

Учитывая эти положения принимаем базы для обработки и записываем в таблицу 2.2.

Таблица 2.2. Маршрутно-операционная карта технологического процесса

Наименование операции

Обрабатываемая поверхность

Фрезерно-центровальная

Фрезерование торцев центровка отверстий

Фрезерно-центровальный полуавтомат 2Г942

Токарная с ЧПУ (черн)

Наружное черновое обтачивание

Токарный с ЧПУ 16К20Ф3

Патрон поводковый центра

Токарная с ЧПУ (чист)

Наружное чистовое обтачивание

Шлицефрезерный полуавтомат 5350А

Радиально-сверлильная

Сверление отверстий нарезание резьбы

Станок радиально-сверлильный 2М55

Удаление заусенцев притупление острых кромок

Очистка поверхности детали

Правка центровочных отверстий

Центрошлифовальный 3922

Станок круглошлифовальный 3А172

Шлицешлифовальный станок 3451Б

Рисунок 2.2 – Выбор поверхностей детали

3 Выбор межоперационных припусков

После разработки маршрута обработки проводится расчет межоперационных припусков (МУ).

Таблица 2.3. Расчет межоперационных припусков

Обрабатываемый размер детали

Шероховатость Ra мкм.

Припуск на обработку мм.

Размеры детали с допуском

4 Выбор оборудования и средств технологического оснащения

4.1 Выбор станочного оборудования и приспособления

Выбор станков при проектировании технологического процесса механической обработки детали выполняется из следующих соображений:

– выбранный станок должен обеспечить выполнение технических требований которые к точности размеров обрабатываемой детали ее формы взаимного расположения поверхностей и шероховатости;

– соответствие рабочей зоны станка размерам устанавливаемой заготовки;

– соответствие станка по производительности заданному типу производства;

– мощность жесткость и кинематические возможности станка должны обеспечить обработку детали на оптимальных режимах резания с наименьшей затратой времени и минимальной себестоимостью.

В соответствии с разработанным маршрутом и избранными моделями станков приводим краткую характеристику некоторых из них.

Таблица 2.4 – Характеристика токарного станка 16К20Ф3:

Наибольший диаметр изделия устанавливается над станиной мм

Наибольший диаметр изделия обрабатываемого над суппортом мм

Наибольшая длина изделия устанавливается мм

Пределы частот вращения шпинделя мин–1

Количество частот вращения шпинделя

Пределы величин вращательных подач ммоб:

Продолжение таблицы 2.4

Дискретность перемещений мм:

Габаритные размеры станка мм:

Мощность двигателя главного движения кВт

При разработке технологического процесса механической обработки заготовки необходимо правильно выбрать приспособление которые должны способствовать повышению производительности труда точности обработки улучшению условий труда ликвидации предварительной разметки заготовки и выверки их при установке на станке.

Выбор станочного приспособления должен быть основан на анализе затрат на реализацию технологического процесса в установленный промежуток времени при заданном количестве заготовок.

Принятые решения относительно выбора станочных приспособлений для изготовления 2ГШ68Б.08.04.084 «Вал» заносим в технологической документации.

Рисунок 2.3 – Токарный станок с ЧПУ 16К20Ф3.

4.2 Выбор режущего инструмента

При разработке технологического процесса механической обработки заготовки выбор режущего инструмента его вида конструкции и размеров в значительной степени обусловлено методами обработки свойствами обрабатываемого материала требуемой точности обработки и качества обрабатываемой поверхности заготовки.

При выборе режущего инструмента необходимо учитывать: вид станка метод обработки материал заготовки ее размеры и конфигурация необходимая точность и класс шероховатости.

Для обработки детали 2ГШ68Б.08.04.084 «Вал» используем стандартный инструмент режущая часть которого изготовлена из твердых сплавов Т5К10 Т15К6.

Так например для токарных операций с ЧПУ используем стандартный режущий инструмент:

-резец CTJNR2520K08 Т5К10 ГОСТ 28980-91.

Для радиально-сверлильной операции используем:

-сверло 1750 ГОСТ 10903-77:2301-0059;

-зенковка 1600 ГОСТ 14953-80:2353-0133;

-метчик 2620-1515 ГОСТ 3266-71.

Рисунок 2.4. Режущий инструмент.

4.3 Выбор методов контроля

В качестве измерительного инструмента используется в основном штангенциркуль что позволяет измерять в пределах установленного допуска с минимальными затратами вспомогательного времени.

Например: для операции 020 Токарная с ЧПУ в качестве мерительного инструмента выбраны:

-калибр-скоба (1307h8)

-калибр-шаблон (45).

Рисунок 2.5. Мерительный инструмент.

Выбор СОЖ выполняем согласно рекомендаций методического пособия ГМК. Для охлаждения режущего инструмента в процессе обработки используем смазочно-охлаждающую жидкость (СОЖ):

- черновых и чистовых операций на токарных станках с ЧПУ принимаем СОЖ №17 для радиально-сверлильной – состав №46.

В состав № 17 входит: петралатум эмульсольный окисленный - 224% асидол масляный - 5% масло индустриальное 20 - 623% едкий натр - 35% вода - 68%.

В состав № 46 входит: сульфофрезол 90% керосин - 10%.

5 Выбор и расчет режимов резания

5.1. Выбор и расчет режимов резания для операции 020 – Токарная с ЧПУ (чист).

Резец CTJNR2520K08 Т15К6 ГОСТ 28980-91;

Операционный эскиз (рисунок 2.6).

Рисунок 2.6 Операционный эскиз операции 010 – Токарная с ЧПУ (черн)

Определяем глубину резания на основании чертежа заготовки и выбранных ранее межоперационных припусков.

Подача для токарной обработки внешних поверхностей приведена в карте 3 [6 с.39]:

Sтабл123= 02-025 ммоб.

Принимаем S = 025 ммоб

Рассчитываем скорость резания и частоту вращения шпинделя.

Скорость резания для точения определяем по карте 7 [6 с.46]:

Тогда действительная частота вращения шпинделя равна

Принимаем n123=350обмин.

Тогда действительная скорость резания равна:

Определяем мощность резания [6 с.48]

Мощность двигателя станка Nдв=11 кВт

Таким образом обработка возможна.

5.2. Выбор и расчет режимов резания для операции 025 – шлицефрезерная

Фреза 2520-0755 С ГОСТ 8027-86;

Операционный эскиз (рисунок 2.7).

Рисунок 2.7 Операционный эскиз операции 025 – Шлицефрезерная

Подачи для фрезерования шлицев приведены в таблице 20 [16 с.51]

Определяем глубину резания t=(150-140)2=5 мм

где Кмs - поправочный коэффициент учитывающий механические свойства стали.

Корректируем S по паспорту станка S= 19 ммоб

Скорость резания Vтабл=106 ммин по карте 21 [16 с.52]

Скорость резания с учетом поправочных коэффициентов:

где Кмv - коэффициент учитывающий механические характеристики стали

Кv - коэффициент учитывающий количество осевых перемещений фрезы

Кфv - коэффициент учитывающий профиль зуба фрезы

Кzv - коэффициент учитывающий количество шлицев

V=10611308511=1288 ммин.

Определяем частоту вращения шпинделя:

Корректируем полученное значение частоты вращения по паспорту станка nст=40 обмин. Тогда фактическая скорость резания равна:

Определяем мощность резания карта 4 [16 с.52] Nтабл.=06 кВт.

Мощность резания с учетом поправочных коэффициентов:

Км=10; КzN=13; КφN=085; КN=11

N=0611308511= 073кВт

Nшп=Nдв=75075=56 кВт

6 Нормирование операций технологического процесса

6.1. Нормирование операции 020 – Токарная с ЧПУ (чист).

Определяем основное время на обработку поверхностей

где l – длинна обрабатываемой поверхности

l1 – величина врезания и перебега инструмента [6 с.204]

i - количество проходов.

Определяем вспомогательное время:

гдеtуст – время на установку и снятие детали [9 с.56]

tмв – машинное время [3 с.605]

Определяем оперативное время

Определяем штучное время

где tобс – время на обслуживание рабочего места и личные потребности [3 с.605]

Определяем подготовительно-заключительное время [3 с.605]

6.2 Нормирование операции 025 – Шлицефрезерная

основное время на обработку поверхности

где l – длина обрабатываемой поверхности

l1 – величина врезания и перебега инструмента [16 с.169]

Z – количество шлицев

i - количество рабочих ходов.

Определяем вспомогательное время на операцию [13 с.162]:

Определяем штучное время:

где аобс – время на обслуживание рабочего места [13 с.162];

аотл – время на отдых и личные нужды[13 с.203];

Определяем подготовительно-заключительное время [13 с.132]

7 Проектирование управляющей программы для обработки детали на станках с программным управлением

Разрабатываем управляющую программу на операцию 020 – токарную чистовую с ЧПУ. Станок модели 16К20Ф3. Система ЧПУ – «2Р22». Вычерчиваем операционный эскиз обработки циклограмму движения инструмента делаем расчет координат специальных точек и записываем их в таблице 2.5. Циклограмма движения инструмента приведена на рисунке 2.8.

Текст программы прилагается на специальном технологическом бланке приведенном в приложениях.

Таблица 2.5. Технологические команды и координаты перемещения инструментов.

Рисунок 2.8. Циклограмма движения инструмента

В ходе выполнения курсового проекта был разработан технологический процесс обработки детали 2ГШ68Б.08.04.084 «Вал». На основании чертежа детали был произведен анализ технологичности детали рассчитаны параметры заготовки составлен маршрутный процесс обработки детали выбраны припуски на обработку детали.

Был осуществлен выбор оборудования режущего и вспомогательного инструмента. Приведены характеристики токарного станка с ЧПУ модели 16К20Ф3 с системой ЧПУ «2Р22».

Были проведены расчеты режимов резания и норм времени. В пояснительной записке подробно изложены расчеты для операций 020 – токарная с ЧПУ (чистовая) и 025 – шлицефрезерная режимы резания и нормы времени для остальных операций приведены в технологическом процессе обработки детали.

Была составлена управляющая программа для операции 020 – токарная с ЧПУ. Бланк с управляющей программой приведен в приложениях а карта наладки станка на обработку – в графической части.

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ

И. С. Добрыднев Курсовое проектирование по предмету Технология машиностроения” М: Машиностроение 1985г.- 184с.

Поковки стальные штампованные. Допуски припуски и кузнечные напуски. ГОСТ 7505 – 89 М: 1990г.- 52с.

Справочник технолога-машиностроителя. В 2-х т. Т.1Под ред. А.Г. Косиловой и Р.К. Мещерякова 4-е изд. перераб. и доп.-М.: Машиностроение 1986г.-496с.

Справочник технолога – машиностроителя. В 2-х т. Т.2 Под ред. А.Г. Косиловой и Р.К. Мещерякова -4-е изд. перераб. и доп. –М.: Машиностроение 1986. – 496 с.

Кузнецов Ю.И. и др. Оснастка для станков с ЧПУ: Справочник.-2-е изд. перераб и доп.-М.: Машиностроение.1980г.-512с.

Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. Часть 1. М: машиностроение 1967г.- 416с.

Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. Часть 2. М: машиностроение 1974г.- 200с.

Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. Часть 3. М: ЦБНТ 1978г.- 360с.

Общемашиностроительные нормативы времени. Изд. 2-е. М: “Машиностроение” 1974 421 с.

Приложение А - Карта кодирования информации

![]() КН.cdw

КН.cdw

Устройство ЧПУ "2Р22

КП15.02.08.001.2016 КН

Операция 020 Токарная с ЧПУ (черновая)

*Размеры для справок

Резец CTJNR2520K08 Т15К6 ГОСТ 28980-91

![]() КЭ.cdw

КЭ.cdw

![]() КЭ контр.cdw

КЭ контр.cdw