Разработка участка автомобильного парка транспортного цеха ОАО «КумАПП»

- Добавлен: 25.10.2022

- Размер: 3 MB

- Закачек: 2

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- AutoCAD или DWG TrueView

- Компас или КОМПАС-3D Viewer

- Программа для просмотра изображений

- Microsoft Word

Дополнительная информация

![]() Палец _ КФ ОГУ 190601.65 14 12 04 07.dwg

Палец _ КФ ОГУ 190601.65 14 12 04 07.dwg

Неуказанные предельные отклонения размеров: отверстий Н14

![]() КФ ОГУ 190601.65 14 12 04 - Приспособление для выпресовки гильз двигателя КамАЗ.dwg

КФ ОГУ 190601.65 14 12 04 - Приспособление для выпресовки гильз двигателя КамАЗ.dwg

для выпресовки гильз

КФ ОГУ 190601.65 14 12 04 СБ

Опора. Сборочный чертеж

КФ ОГУ 190601.65 14 12 04 03

КФ ОГУ 190601.65 14 12 04.02

Шаровая ручка 7061-0109 ГОСТ 8924-69

Шайба 2 Н.6 х 0..Ст3кп.019 ГОСТ 6402-70

Штифт 2.4 х 20.20Х.88 ГОСТ 3128-70

Штифт 2.6 h9 х 36 ГОСТ 3128-70

Пружина 7039- 2011 ГОСТ 13165-67

![]() экономика9.dwg

экономика9.dwg

Списочное количество автомобилей

Общий годовой пробег

Коэффициент технической готовности

Производственная площадь участка

Численность ремонтных рабочих

Количество технологического оборудования

Трудоемкость ТО и ТР - всего

1 в том числе по участку

Стоимость основных фондов

1 в том числе здания

2 Технологическое оборудование

3 Производственный инвентарь

Фондовооруженность труда

Эксплуатационные затраты по участку

1 Заработная плата ремонтных рабочих

2 Отчисления на социальные нужды

3 Основные материалы

4Затраты на технологическуцю энергию и

5 Расходы на содержание и эксплуатацию

6 Цеховые (участковые) расходы

Удельные затраты по участку

Годовая экономия эксплуатационных расходов -

Срок окупаемости капитальных вложений

Дополнительные капитальные вложения

Индекс доходности проекта

Технико экономические

Технико - экономические показатели проекта

![]() Планировка моторного участка.dwg

Планировка моторного участка.dwg

- подвод воздуха компрессором

- подвод электричества

- местная вентиляция.

Станок для шлифования клапанов

Пресс гидравлический

Стенд для разборки сборки двигателей ЗИЛ

Стенд для обкатки двигателей

Шкаф для инструмента и запасных частей

Стенд для разборки сборки двигателя КамАЗ

Стеллаж для запасных частей

Ящик для промасленной ветоши

КФ ОГУ 190601.65 1 412.397

![]() Винт _ КФ ОГУ 190601.65 14 12 04.dwg

Винт _ КФ ОГУ 190601.65 14 12 04.dwg

*Размеры для справок

КФ ОГУ 190601.65 14 12 397.02

![]() ТЭП.dwg

ТЭП.dwg

технической готовности по годам

График изменения среднесуточного пробега

График изменения количества

автомобилей по годам

Анализ показателей производственно-технической базы

Коэффициент технической

График соотношения марочного состава

производственно-технической

базы транспортного цеха

График изменения годового пробега

Количество автомобилей

Среднесуточный пробег

![]() КФ ОГУ 190601.65 14 12 04 - Опора.dwg

КФ ОГУ 190601.65 14 12 04 - Опора.dwg

КФ ОГУ 190601.65 14 12 04 СБ

КФ ОГУ 190601.65 14 12 04 01 01

КФ ОГУ 190601.65 14 12 397 01 01

![]() Втулка _ КФ ОГУ 190601.65 14 12 04 06.dwg

Втулка _ КФ ОГУ 190601.65 14 12 04 06.dwg

БрАЖ9-4 ГОСТ 1628-78

КФ ОГУ 190601.65 14 12 397 06

![]() Технологическая карта _ КФ ОГУ 190601.1409.22.0000.dwg

Технологическая карта _ КФ ОГУ 190601.1409.22.0000.dwg

Наименование работ- Снятие гильзы цилиндра

Общая трудоёмкость работ

Количество исполнителей

Наименование операций

приспособления вдоль винта

Вставить приспособление

Зацепить захват за нижний

привалочную плоскость блока

отверстия на привалочной

вывернуть винт до полного

Сложив захваты вдоль

винта вынуть приспособление

Привести приспособление

в исходное положение

Снять с гильзы верхнее

уплотнительное кольцо

Промыть гильзу и обдуть

Продефектовать гильзу

Технологическая карта

![]() Генплан.dwg

Генплан.dwg

Коэффициент озеленения %

КФ ОГУ 190601.65 1 4 397. 04

Склад запасных частей

Участок капитального ремонта

Диагностический пост

Открытая стоянка с подогревом

механический участки

Производственный корпус

Холодный бокс легковых

Экспликация зданий и сооружений

Показатели генерального плана

Условные обозначения

- зеленые насаждения

![]() Гайка _ КФ ОГУ 190601.65 14 12 04 03.dwg

Гайка _ КФ ОГУ 190601.65 14 12 04 03.dwg

*Размеры для справок

БрАЖ9-4 ГОСТ 1628-78

КФ ОГУ 190601.65 14 12 397 03

![]() Корпус _ КФ ОГУ 190601.65 14 12 04 01.dwg

Корпус _ КФ ОГУ 190601.65 14 12 04 01.dwg

*Размеры для справок

КФ ОГУ 190601.65 14 12 397 01 01

![]() Приспособление для выпресовки гильз цилиндров двигателя (схема сборки) _ КФ ОГУ 190601.64 1 4 12.22.0000.dwg

Приспособление для выпресовки гильз цилиндров двигателя (схема сборки) _ КФ ОГУ 190601.64 1 4 12.22.0000.dwg

![]() приспособление для выпресовки гильз двигателя КамАЗ (сборочный чертеж) _ КФ ОГУ 190601.64 1 4 12.22.00СБновый.dwg

приспособление для выпресовки гильз двигателя КамАЗ (сборочный чертеж) _ КФ ОГУ 190601.64 1 4 12.22.00СБновый.dwg

КФ ОГУ 190601.65 14 12 04 СБ

Неуказанные посадки гладких соединений Н7

Неуказанные посадки резьбовых соединений 7Н

![]() Производственный корпус.dwg

Производственный корпус.dwg

Рабочая комната водителей

Механический участок

Кузнечно-рессорный участок

Производственный корпус №2

![]() ПЗ Бондарев готово.docx

ПЗ Бондарев готово.docx

В разделе «Технологическая часть» произведен расчет годовых программ трудоемкости работ по ТО и ремонту подвижного состава необходимого количества производственных рабочих числа постов ТО и ремонта автомобилей по технологическим группам площадей производственных помещений.

В «Организационном разделе» представлено описание выполняемых работ на участке по ремонту двигателей а также мероприятия по совершенствованию технологического процесса ремонта двигателей.

В «Специальном разделе» представлены описание и принцип действия приспособления для выпрессовки гильз блока цилиндров определены затраты на изготовление данного приспособления и его экономическая эффективность.

В разделе «Безопасность жизнедеятельности» показаны анализ опасных и вредных факторов на моторном участке мероприятия по обеспечению безопасности труда предложены мероприятия по утилизации отходов образующихся на участке.

В разделе «Экономическая часть» произведен расчет стоимости основных фондов участка малоценного оборудования заработной платы рабочих общих эксплуатационных затрат по участку до и после совершенствования технологического процесса ремонта двигателей дополнительных капитальных вложений необходимых на техническое перевооружение производственно-технической базы предприятия и срок их окупаемости.

Explanatory note contains 113 pages including 12 figures 50 tables 23 source 2 of the applications. The graphical part is executed on 9 sheets of A1 format.

In the section «Technical-economical substantiation of the project» presented the structure of the vehicle fleet of the transport shop of JSC «KumAPP» organisation and payment of labour of workers represented by the analysis of economic activities of the enterprise provides a justification for the necessity of perfection of production-technical base of the enterprise.

In the section «Technological part of the» made the calculation of annual programmes of labour input of works on TS repair and the rolling stock the required number of production workers the number of posts TS and repair of cars on technological groups areas of production premises.

In the «Organization» section there is description of the works performed on the site on repair of engines as well as measures to improve technological process of repair of engines.

In the «Special section» are presented the description and principle of operation of device for extraction of the sleeves of cylinder block identification of the costs of the manufacture of the devices and its economic efficiency.

In the section «Safety of life» shows the analysis of dangerous and harmful factors of the engine division the measures for safety at work the proposed activities for the disposal of waste generated on the site.

In the section «Economic part» of the calculated value of the main funds of the plot non-capitalised equipment wage workers General operating costs over the site before and after the improvement of technological process of repair of engines additional capital investments necessary for technical re-equipment of production-technical base of the enterprise and their term of recoupment.

1 Общая характеристика8

2 Характеристика подвижного состава9

3 Организационная структура предприятия и оплата труда10

производственных рабочих10

4 Организация технического обслуживания и ремонта автомобилей12

5 Характеристика участка14

6 Анализ хозяйственной деятельности предприятия14

7 Обоснование необходимости совершенствования производственно-технической базы18

Технологическая часть20

1 Распределение автомобильного парка на технологические группы20

2 Приведение марок и моделей к базовой модели20

3 Расчет годовой производственной программы22

4 Расчет годового объема работ37

5 Годовой объем работ по самообслуживанию и вспомогательным работам42

6 Расчет численности производственных рабочих48

7 Расчет постов и поточных линий51

8 Расчет площадей производственных помещений53

Организационный раздел58

1 Описание участка58

2 Подбор технологического оборудования59

Специальный раздел61

1 Обоснование конструкторской разработки61

2 Обзор существующих конструкций63

3 Приспособление для выпрессовки гильз блока цилиндров63

4 Технические характеристики64

6 Технико-экономическая оценка конструкторской разработки66

7 Определение экономической эффективности конструкторской разработки71

Безопасность жизнедеятельности87

2 Пожарная безопасность82

3 Охрана окружающей среды на предприятии85

Экономическая часть88

1 Расчет стоимости основных фондов88

2 Стоимость малоценного и быстроизнашивающегося90

оборудования приборов инструмента инвентаря (МБИ)90

3 Труд и заработная плата рабочих91

4 Расчет сметы затрат на производство94

6 Расчет дополнительных капитальных вложений101

7 Расчет дисконтированных экономических результатов от реализации проекта103

Список использованных источников108

Приложение А Спецификация 111

Приложение Б Спецификация ..113

В настоящее время автомобильным транспортом обслуживается около 3 миллионов предприятий и организаций всех форм собственности что обеспечивает его огромную роль в отечественном транспортном комплексе. Особенности и преимущества автомобильного транспорта предопределяющие достаточно высокие темпы развития связаны с мобильностью и гибкостью доставки грузов и пассажиров «от двери до двери» «точно в срок» и соблюдением при необходимости расписания. Эти свойства автомобильного транспорта во многом определяются уровнем работоспособности и техническим состоянием автомобилей и парков зависящими во-первых от надежности конструкции автомобилей во-вторых от мер по обеспечению их работоспособности в процессе эксплуатации и от условий последней.

Основными задачами дипломного проекта является повышение производительности труда производственных рабочих сокращение материальных и трудовых затрат на поддержание парка в исправном состоянии.

Технико-экономическое обоснование проекта

1 Общая характеристика

Основными видами деятельности предприятия являются: перевозка грузов и пассажиров; обеспечение подразделений предприятия специальной техникой; ремонт автотранспорта механизмов прочей техники; оказание платных услуг работникам с разрешения генерального директора.

Основными функциями предприятия являются:

) перевозка грузов пассажиров и выполнение специальных механизированных работ в соответствии с производственной программой и утвержденными графиками обеспечения подразделений предприятия на планируемый период;

) содержание автомобильного парка в технически исправном состоянии своевременное проведение текущих ремонтов в собственных мастерских подготовка и отправка техники на капитальный ремонт в специализированные организации;

) проведение работ по предупреждению дорожно-транспортных происшествий повышению уровня технических знаний укреплению производственной и трудовой дисциплины работников;

) оперативное и перспективное планирование собственной деятельности на основе установленных основных экономических показателей;

) эффективное использование трудовых ресурсов;

) повышение квалификации и развитие персонала направленное на создание у работников нового рыночного мышления на снижение затрат совершенствование управленческого и физического труда выполнение работ меньшим числом и с высоким качеством;

) организация работы по обучению повышению квалификации проверки знаний персонала в области охраны труда и промышленной безопасности;

) разработка и внедрение организационно-технических мероприятий по повышению надежности промышленной и пожарной безопасности по охране труда окружающей природной среды а также по устранению причин и условий порождающих производственный травматизм и профзаболевания;

) обеспечение в соответствии с действующими нормами приспособлениями по безопасному ведению работ средствами индивидуальной защиты противопожарной техникой и оборудованием.

2 Характеристика подвижного состава

Для осуществления бесперебойного и своевременного обеспечения автотранспортом предприятия в соответствии с планами и обеспечения жизнедеятельности транспортный цех имеет в своем составе на 01.01.2012 г. транспортные средства представленные в таблице 1.1.

Автомобили малой грузоподъемности легковые автомобили и микроавтобусы

Рисунок 1.1 - График соотношения марочного состава

3 Организационная структура предприятия и оплата труда

производственных рабочих

Оплата труда штатных работников транспортного цеха регламентируется положениями об оплате труда и премировании.

Оплата труда ремонтных рабочих на производственных участках текущего ремонта и на постовых работах зоны ТО и ТР установлена повременно премиальная. Заработная плата начисляется за фактически отработанные часы по часовой тарифной ставке соответствующей каждому разряду представленной в таблице 1.2.

Рисунок 1.2 – Структура управления транспортного цеха

Часовая тарифная ставка руб

Тарификация рабочих производится в соответствии с требованиями единого тарифно-квалификационного справочника работ и профессий рабочих. Рабочим производится доплата за вредные условия труда за профессиональное мастерство за высокие достижения в труде. Рабочим производится доплата за работу в ночные часы в размере 40% часовой тарифной ставки. Рабочим устанавливается оплата за работу в праздничные дни согласно ТК РФ.

Ежемесячно рабочим начисляется 20% премии за фактически отработанное время в целях материальной заинтересованности в результатах труда за отсутствие аварий и простоев из-за плохого качества работ.

При расчёте заработной платы премия не начисляется в следующих случаях:

- невыполнение нормативных и установленных заданий;

- невыполнение задания в срок;

- нарушение правил техники безопасности и противопожарной безопасности;

- совершение прогула появление на работе в нетрезвом состоянии;

- привлечение к уголовной и административной ответственности в случаях связанных с трудовой деятельностью;

- низкое качество работ (услуг) и продукции по вине рабочих.

Лишение или снижение размера премии оформляется приказом с обязательным указанием причины и производится за тот расчетный период в котором было совершено упущение.

4 Организация технического обслуживания и ремонта автомобилей

Техническое обслуживание предназначено для поддержания подвижного состава в работоспособном состоянии и надлежащего внешнего вида уменьшения интенсивности изнашивания деталей предупреждения отказов и неисправностей а также для восстановления их с целью своевременного устранения. ТО является профилактическим мероприятием и проводится на предприятии принудительно в плановом порядке через определенные пробеги. На предприятии техническое обслуживание подвижного состава по периодичности перечню и трудоемкости выполняемых работ подразделяется на следующие виды: ежедневное (ЕО) первое (ТО-1) второе (ТО-2) и сезонное техническое обслуживание (СО).

Основным назначением ЕО является общий контроль технического состояния автомобиля направленный на обеспечение безопасности движения поддержания внешнего вида заправка топливом и маслом. ЕО выполняется после работы подвижного состава на линии и перед выездом на линию.

ТО-1 и ТО-2 включают контрольно-диагностические крепежные регулировочные смазочные и другие работы направленные на предупреждение и выявление неисправностей снижение интенсивности ухудшения параметров технического состояния подвижного состава экономию топлива и других эксплуатационных материалов уменьшение отрицательного воздействия автомобилей на окружающую среду.

Работы по техническому обслуживанию ТО-1 и ТО-2 выполняются на универсальных тупиковых постах.

Для соблюдения периодичностей технического обслуживания установленных нормативами планирование ТО-1 осуществляется преимущественно с учетом фактического пробега а решение о направлении на обслуживание принимается за два-три дня (смены) до предполагаемой даты обслуживания.

Планирование ТО-2 осуществляется по фактическому пробегу с обязательным учетом в последнем случае целодневных простоев. Решение о направлении на ТО-2 принимается за четыре-шесть дней до предполагаемой даты обслуживания.

Технологические процессы технического обслуживания и ремонта разрабатываются с учетом производственных программ применяемого технологического оборудования и места выполнения работ. Ремонтом является комплекс операций по восстановлению исправного или работоспособного состояния ресурса и обеспечению безотказности работы подвижного состава и его составных частей.

Ремонт выполняется как по потребности после появления соответствующего неисправного состояния так и принудительно по плану через определенный пробег. Второй вид ремонта является планово- предупредительным.

Определение технического состояния подвижного состава его агрегатов и узлов без разборки производится с помощью диагностирования которое является технологическим элементом технического обслуживания и ремонта. Цель диагностирования при техническом обслуживании заключается в определении действительной потребности в выполнении операций и прогнозировании момента возникновения неисправного состояния путем сопоставления фактических значений параметров с предельными а также в оценке качества выполнения работ.

Цель диагностирования при ремонте заключается в выявлении неисправного состояния причин его возникновения и установления наиболее эффективного способа устранения: на месте со снятием агрегата (узла детали) с полной или частичной разборкой и заключительным контролем качества выполнения работ.

Диагностическое оборудование используется в настоящее время при выполнении текущего ремонта и технического обслуживания специализированный участок по диагностированию на предприятии отсутствует.

Номенклатура профессий персонала обеспечивающего исправное состояние подвижного состава включает рабочих различных специальностей техников и инженеров.

5 Характеристика участка

Рисунок 1.3 – Схема управления участка по ремонту двигателей

Участок по ремонту двигателей (моторный) транспортного цеха в настоящее время находится в отдельном корпусе общая площадь участка по планировке корпуса составляет 144 м2 высота помещения 55 м. Режим работы участка – 253 дня в году односменный продолжительность смены 8 часов. Основной функцией слесаря-авторемонтника является ремонт всех двигателей автомобилей двигатели поставляют на участок из зоны ТР на специальной тележке.

На участке работает один слесарь 5-го разряда.

Участок в настоящее время в необходимом количестве оборудован технологической оснасткой однако необходимо отметить на участке недостаточность технологического оборудования и низкую степень механизации труда.

6 Анализ хозяйственной деятельности предприятия

За время преддипломной практики был проведен анализ производственной деятельности транспортного цеха.

Списочное количество автомобилей по годам отображено на рисунке 1.4

Рисунок 1.4-График изменения количества автомобилей по годам

Коэффициент выпуска по годам отображен на рисунке 1.5

Рисунок 1.5-График изменения коэффициента выпуска по годам

График изменения коэффициента технической готовности отображен на рисунке 1.6

Рисунок 1.6-График изменения коэффициента технической готовности

График изменения среднесуточного пробега по годам приведен на рисунке 1.7

Рисунок 1.7-График изменения среднесуточного пробега

График изменения общего годового пробега отображен на рисунке 1.8

Рисунок 1.8 - График изменения годового пробега

Численность рабочих по годам отображена на рисунке 1.9

Рисунок 1.9-График численности рабочих по годам

Наименование показателя

Списочное количество автомобилей ед.

Число дней работы в году дни

Автомобиле-дни в хозяйстве

Автомобиле-дни в работе дни

Автомобиле-дни в ремонте дни

Коэффициент технической готовности

Среднесуточный пробег км

Общегодовой пробег тыс.км.

7 Обоснование необходимости совершенствования производственно-технической базы

В настоящее время на предприятии необходимо отметить очень низкий уровень механизации работ по ТО и ТР подвижного состава. Кроме этого работы по техническому обслуживанию проводятся не в полном объеме при проведении технического обслуживания подвижного состава задействованы водители автомобилей.

На производственных участках текущего ремонта существующее технологическое оборудование морально и физически устарело что также приводит к увеличению трудоемкости работ ТО и ТР. При выполнении разборо-сборочных работ в зоне ТР необходимо также необходимо отметить очень низкую степень механизации труда отсутствие необходимого подъемно- транспортного оборудования.

Основной причиной такого положения служат ограничения в приобретении средств механизации для дооснащения ими производственных зон и участников АТП. Все вышесказанное относится к ресурсным ограничениям роста уровня механизации процессов ТО и ТР в АТП.

Однако кроме ресурсных ограничений уровней механизации процессов ТО и ТР на АТП выступают и другие ограничения а именно:

) недостаточная эксплуатационная технологичность отечественных автомобилей;

) недостаточный технический уровень и качество отечественного технологического оборудования особенно по показателям надежности и эргономичности;

) низкий уровень организации ТО и ТР автомобилей на предприятии;

) недостаточность номенклатуры технологического оборудования производимого в нашей стране.

Качество технологического оборудования значительно влияет на уровень механизации ТО и ТР производительность труда ремонтных рабочих материальные и трудовые затраты.

Значительным резервом для повышения производительности автомобилей и снижения себестоимости перевозок является улучшение организации технического обслуживания и ремонта подвижного состава.

Качество текущего ремонта автомобилей обеспечивается степенью восстановления его работоспособности утраченной в процессе его эксплуатации при нормированном расходе трудовых материальных и финансовых ресурсов и формируется в процессе выполнения работ входящих в производственный процесс ТР. Качество ТР автомобилей в большей степени определяется квалификацией исполнителей ТР техническими средствами и приспособлениями технологическим процессом организацией производства основных и вспомогательных работ.

Главным фактором влияющим на качество материальные затраты и трудоемкость ТР является исполнитель ТР т.е. его квалификация. В настоящее время на предприятии отмечается недостаток квалифицированных производственных рабочих поэтому влияние этого фактора можно либо уменьшить либо исключить за счет частичной механизации ТР. Основной предпосылкой для внедрения средств механизации также является улучшение организации текущего ремонта.

Таким образом разрабатываемый согласно заданию дипломный проект имеет большое значение в общем технологическом процессе ремонта и обслуживания автомобилей в автотранспортном предприятии.

Технологическая часть

1 Распределение автомобильного парка на технологические группы

Для технологического расчета ТР автомобильного парка целесообразно

разделить на три технологические группы:

- в первую группу включаем грузовые автомобили большой грузоподъемности с дизельными двигателями;

- во вторую группу включаем грузовые автомобили ЗИЛ и ГАЗ а также автобусы ПАЗ и КАВЗ и ТАРЗ;

- в третью группу включаем автомобили УАЗ и ГАЗ «Газель» а также легковые автомобили ВАЗ и ГАЗ «Волга».

Ввиду того что автомобили Mitsubishi XYNDAI и PEUGEOT проходят обслуживание у официальных диллеров технологический расчет по этим маркам не ведем.

Таблица 2.1 – Распределение автомобильного парка транспортного цеха на технологические группы

Номер технологической группы

Марка транспортного средства

2 Приведение марок и моделей к базовой модели

Для определения списочного количества автомобилей и автобусов в каждой технологической группе необходимо к базовой модели добавить приведенное количество автомобилей Априв [4] которое можно определить по формуле:

tуд.б - суммарная удельная трудоемкость ТО и ремонта базовой модели чел-ч1000 км.

Удельную трудоемкость ТО и ремонта t уд.i в чел-ч1000 км можно определить по формуле:

где t1 и t2 - нормативные трудоемкости ТО-1 и ТО-2 чел-ч;

tР - нормативная удельная трудоемкость ТР чел-ч1000 км;

L1 и L2 - нормативные периодичности ТО-1 и ТО-2 тыс. км;

группа: за базовый автомобиль примем КамАЗ 5320

t удб1 = 34 3 + 145 12 + 85 = 1084 чел-ч1000 км

Принимаем t удУРАЛ = t удб1

t удМАЗ = 32 3 + 12 12 + 58 = 787 чел-ч1000 км

t удКРАЗ = 35 3 + 147 12 + 62 = 859 чел-ч1000 км

Априв = (1084 · 6 + 787 · 3 + 859 · 1) 1084 = 89 авт.

Принимаем Априв = 9 автомобилей тогда

АСП1 = 21 + 9= 30 автомобилей.

группа: за базовый автомобиль принимаем ЗИЛ 131

t уд б2 = 27 3 + 108 12 + 36 = 54 чел-ч1000 км

t уд ГАЗ = 22 30 + 91 12 + 37 = 52 чел-ч1000 км

t уд ПАЗ = 55 35 + 18 14 + 53 = 82 ч-ч1000 км.

Априв = (52 · 4 + 82 · 2 ) 54 = 68 7 авт.

Принимаем Априв = 7 автомобилей тогда

АСП2 = 18 + 7 = 25 автомобилей.

группа: принимаем за базовый автомобиль ГАЗЕЛЬ

t уд б3 = 22 4 + 177 16 + 30 = 403 чел-ч1000 км.

t уд ГАЗ = 25 5 + 105 20 + 3 = 4025 чел-ч1000 км

t удУАЗ = 25 5 + 92 20 + 375 = 471 чел-ч1000 км.

t удВАЗ = 23 5 + 88 20 + 25 =34 чел-ч1000 км.

Априв = (4025 · 3 + 471· 6+134) 403 = 10811 авт.

Принимаем Априв = 11 автомобилей тогда

АСП3 = 14 + 11 =25 автомобилей.

3 Расчет годовой производственной программы

Производственная программа предприятия по ТО-1 и ТО-2 характеризуется числом технических обслуживаний планируемых на один год.

Сезонное техническое обслуживание проводимое два раза в год совмещается с ТО-2. Программа по ТО-1 и ТО-2 служит основой для определения годовых объемов работ и необходимого штата рабочих.

3.1 Корректировка нормативной периодичности технического

обслуживания и пробега до капитального ремонта

Межремонтный пробег Lкi в км подвижного состава определяется по формуле:

где Lнк- нормативный межремонтный пробег тыс. км;

К1 - коэффициент учитывающий категорию условий эксплуатации;

К2 - коэффициент учитывающий модификацию подвижного состава;

К3 - коэффициент учитывающий зону эксплуатации;

Периодичность проведения Li в км ТО-1 и TO-2 определяется по формуле:

где Liн - нормативная периодичность ТО-1 и ТО-2 соответственно км.

L'ТО1 = 3000 · 09 · 1 = 2700 км.

L' ТО2= 12000 · 09 · 1 = 10800 км.

L'ТО2 = 12000 · 09 · 1 = 10800 км.

L'ТО1 = 4000 · 09 · 1 = 3600 км.

L'ТО2 = 16000 · 09 · 1 = 14400 км.

Для удобства составления графика ТО и ремонта пробег между отдельными видами ТО и КР должен быть скорректирован со среднесуточным пробегом lCC который определяется по среднестатистическим данным предприятия и составляет:

группа lCC – 160 км.

Скорректированная периодичность первого технического обслуживания (ТО-1) определяется по формуле:

LCKТО1 = а lcc (2.5)

где а- периодичность ТО-1 в днях которая определяется по формуле:

аТО1=2700210=12813LСКТО1=13210=2730км.

а=2700160=16 817 LСКТО1=17160=2720 км.

а=3600151=23824 LСКТО1=24151=3624 км.

Проверка производится по формуле:

Так как данное условие удовлетворяет требование принимаем скорректированное значение ТО-1 .

Скорректированная периодичность ТО-2 определяется по формуле:

LCКТО-2 = b LCКТО-1 (2.8)

где b – периодичность ТО-2 относительно ТО-1 определяется по формуле:

b= 108002730=4 =42730=10920 км.

b= 108002720=4 =42720=10880 км.

b= 144003624=3974 =43624=14496 км.

Так как данное условие удовлетворяет требование принимаем скорректированное значение ТО-2.

Скорректированный пробег до КР определяем по формуле:

где С-число скорректированных периодичностей ТО2

С= 27000010920=24725 =2510920=273000 км.

С= 27000010880=24825 =2510880=272000 км.

С= 27000014496=18619 =1914496=275424 км.

Так как данное условие удовлетворяет требование принимаем скорректированное значение пробега до КР.

Результаты расчетов периодичностей ТО1 ТО2 и пробега до КР сводятся в таблицу 2.2

Таблица 2.2 – Значение периодичности ТО и пробега до КР.

3.2 Годовая программа обслуживаний на один автомобиль

а) Определение количества ТО и КР на один автомобиль за цикл.

Число технических воздействий на один автомобиль за цикл определяется отношением циклового пробега к пробегу до данного вида воздействия.

Количество КР принято равным 1; [1516].

Количество ТО2 определяется по формуле:

Количество ТО1 определяется по формуле:

Количество ЕО определяется по формуле:

Таблица 2.3 – Количество обслуживаний за цикл

Наименование показателей

б) Определение коэффициента перехода от цикла к году.

Пробег автомобиля за год отличается от пробега автомобиля за цикл поэтому для определения количества ТО и КР за год необходимо сделать пересчет полученных значений используя переходный коэффициент от цикла к году по формуле:

где - пробег автомобиля за год км.

Годовой пробег автомобиля в км. определяется по формуле:

где - дни работы в году

- проектное значение коэффициента выпуска определяется по формуле:

где - коэффициент учитывающий потери по организационным причинам =08-095[9]

- проектное значение коэффициента технической готовности определяется по формуле:

где - число дней за цикл автомобиля в технически исправном состоянии определяется по формуле:

- число дней простоя автомобилей в зонах ТО и ТР за цикл определяется по формуле:

где - удельный простой автомобиля в ТО и ТР в днях на 1000км пробега (из таблицы норм простоя).

- коэффициент учитывающий пробег с начала эксплуатации.

- число дней простоя автомобиля в КР определяется по формуле:

где '- нормативный простой автомобиля в КР

- число дней затраченных на транспортировку автомобиля в КР и из КР (01-02) '

Показателя значений коэффициентов выпуска и технической готовности сведем в таблицу 2.4.

Таблица 2.4 – Значение коэффициентов выпуска и технической готовности

Коэффициент технической готовности

Для определения годовых пробегов используем принимаемые коэффициенты выпуска.

Имея годовой пробег определим коэффициент перехода от цикла к году.

в) определим число ТО и КР за год на один автомобиль.

Количество ЕО () определяется по формуле:

Количество ТО1 () определяются по формуле:

Количество ТО2 () определяется по формуле:

3.3 Количество ЕО и ТО на весь парк за год

Приведем приближенный проверочный расчет по формулам:

Результаты расчетов количества ТО за год записываем в таблицу 2.5.

Таблица 2.5 – Результаты расчетов количества ТО за год

3.4 Определение диагностических воздействий на весь парк за год

Согласно Положению диагностирование как отдельный вид обслуживания не планируется и работы по диагностированию подвижного состава входят в объем работ ТО и ТР. На АТП предусматривается диагностирование подвижного состава и .

Диагностирование предназначено главным образом для определения технического состояния агрегатов узлов и систем автомобиля обеспечивающих безопасность движения.

Число на весь парк за год определяется по формуле:

Диагностирование предназначено для определения мощностных и экономических показателей автомобиля а также для выявления объемов ТР. проводится с периодичностью ТО2 и в отдельных случаях при ТР

3.5 Определение суточной производственной программы по ТО и диагностированию автомобиля

Суточная производственная программа является критерием выбора метода организации ТО (на универсальных постах или поточных линиях) и служит исходным показателем для расчета числа постов и линий ТО.

По видам ТО (ЕО ТО1 ТО2) и диагностированию (Д1 и Д2) суточная производственная программа определяется по формуле:

где - дни работы в году конкретной зоны и участка.

Полученные значения сведем в таблицу 2.6.

Таблица 2.6 – Суточная программа технического обслуживания и диагностирования

4 Расчет годового объема работ

4.1 Мероприятия по совершенствованию производственно-технической базы транспортного цеха

Для расчета годового объема работ необходимо наметить мероприятия по техническому перевооружению производственно-технической базы которые должны снизить фактические трудоемкости ТО и ТР и приблизить их значения к нормативным значениям.

Проектом предполагается провести ряд следующих мероприятий:

а) совершенствование организации технологических процессов на моторном участке а также проектирование нестандартного технологического оборудования на участке по ремонту двигателей.

б) приобретение технологического оборудования взамен морально и физически устаревшего существующего оборудования а также дополнительного оборудования что позволит снизить долю ручного труда повысить качество ремонта и технического обслуживания.

устройство для притирки клапанов Р-177;

прибор универсальный для правки шатунов CRA2 (настольный);

пресс электро-гидравлический ПГП-30.

в) приобретение дополнительного диагностического оборудования в зону ТО:

установка заправочная для трансмиссионных масел С-223-1;

установка для сбора отработанного масла С-508;

солидолонагнетатель С-321М.

г) приобретение дополнительного оборудования в зону ТР:

домкрат гидравлический передвижной П-304М;

тележка для снятия и установки колес П-254.

4.2 Выбор расчетных трудоемкостей процессов ТО и ТР

При выборе расчетных трудоемкостей ТО и ТР подвижного состава необходимо учитывать нормативные значения.

Скорректированная трудоемкость ежедневного обслуживания в чел.час. определяется по формуле:

где - нормативная трудоемкость ЕО для данного типа подвижного состава;

- коэффициенты учитывающие соответственно модификацию подвижного состава и размер АТП; [9]

- коэффициент механизации определяется по формуле:

где М- доля работы ЕО выполняемых механизированным способом %

Зная коэффициент определим :

Нормативная трудоемкость ТО1и ТО2 в чел.-час определяется по формуле:

где - нормативная трудоемкость для данного вида ТО чел.-час;

Скорректированная трудоемкость ТР определяется по формуле:

где - нормативная трудоемкость текущего ремонта в чел.-час1000 км.

При выполнении технологического расчета в дипломном проекте принимаются значения представленные в таблице 2.8:

Таблица 2.8 – Выбор значений трудоемкостей ЕО ТО и ТР.

Технологическая группа

Наименование и обозначение параметров

Нормативное значение

Трудоемкость ЕО чел-час

Трудоемкость ТО1 чел-час

Трудоемкость ТО2 чел-час

Трудоемкость ТР чел-час1000 км.

4.3 Годовой объем работ по ЕО ТО и ТР

Годовая трудоемкость ЕО в чел.-час определяется по формуле:

Годовая трудоемкость ТО1 в чел.-час определяется по формуле:

Годовая трудоемкость ТО2 в чел.-час определяется по формуле:

Годовой объем работ по ТР определяется по формуле:[91213]

5 Годовой объем работ по самообслуживанию и вспомогательным работам

Согласно Положению кроме работ по ТО и ТР на предприятии выполняются вспомогательные работы. В состав вспомогательных работ входят работы по самообслуживанию которые предусматривают обслуживание и ремонт технологического оборудования содержание и ремонт зданий изготовление и ремонт нестандартного оборудования.

Годовой объем работ вспомогательных определяется по формуле:

где - коэффициент вспомогательных работ =0203

Годовой объем работ по самообслуживанию определяется по формуле:

где - коэффициент учитывающий долю работ на самообслуживание; =0705.[9]

5.1 Распределение объема работ ТО и ТР по производственным зонам и участкам

Таблица 2.9 – Распределение трудоемкостей ЕО по видам работ

Таблица 2.10 – Распределение трудоемкостей ТО1 и диагностики Д1 по видам работ

Общие контрольно-диагностические

Таблица 2.11 – Распределение трудоемкости ТО2 по видам работ

Таблица 2.12 – Распределение трудоемкостей ТР по видам работ

Разборочно-сборочные

Сварочно-жестяницкие

Продолжение таблицы 2.12

Слесарно-механические

Ремонт приборов системы питания

Таблица 2.13 – Распределение трудоемкости вспомогательных работ

Работы по самообслуживанию

Прием хранение и выдача материальных ценностей

Уборка помещений и территорий

Таблица 2.14 – Распределение трудоемкости работ по самообслуживанию

Ремонто-строительные

4.5 Распределение объема работ по диагностированию Д1 и Д2

Годовая трудоемкость диагностических работ Д1 определяется по формуле:

где - объем работ по диагностированию при ТО и ТР и определяется по формуле:

где - процент диагностических работ при ТО и ТР.

Объем диагностических работ Д2 определяется по формуле:

Определим общую трудоемкость диагностирования для трех групп автомобилей:

Трудоемкость одного диагностического воздействия определяется по формуле:

Трудоемкость ТО без учета диагностирования определяется по формуле:

Трудоемкость одного ТО без диагностирования определяется по формуле:

Полученные результаты сведем в таблицу 2.15.

Таблица – 2.15 – Трудоемкость работ ТО и ТР с учетом и без учета диагностических работ.

6 Расчет численности производственных рабочих

К производственным рабочим относятся рабочие зон и участков непосредственно выполняющие работы по ТО и ТР подвижного состава.

Различают технологически необходимое (явочное) и штатное (списочное) число рабочих. Технологически необходимое число рабочих обеспечивает выполнение суточной а штатное – годовой производственных программ (объемов работ) по ТО и ТР.

Технологически необходимое число рабочих определяется по формуле:

где - годовой объем работ по То и ТР или на участке чел.-час

- годовой фонд времени технологически необходимого рабочего при 1-сменной работе ч.; определяется по формуле:

где - число календарных дней в году

- число выходных дней в году

- число праздничных дней в году

- продолжительность смены ч.

- количество предпраздничных дней в году.

Определим число производственных рабочих для зон ТО1

Определим число производственных рабочих для зон ТО2

Определим число производственных рабочих для зон Д1 и Д2

Штатное число рабочих определяется по формуле:

где - годовой фонд времени штатного рабочего определяется по формуле:

где - число дней отпуска =24 дня.

- число дней невыхода на работу по уважительным причинам.

Определим штатное число рабочих ТО1:

Определим штатное число рабочих ТО2:

Определим штатное число рабочих Д1 и Д2:

Таблица 2.16 – Определение численности производственных рабочих зоны ЕО

Таблица 2.17 – Распределение численности рабочих ТР

Таблица 2.18 – Распределение численности вспомогательных рабочих

7 Расчет постов и поточных линий

Число потов зависит от вида программы трудоемкости воздействий метода организации ТО и ТР автомобилей режима работы производственных зон и участков. Число постов во многом определяет выбор объемно-планировочного решения производственного корпуса предприятия.

7.1 Выбор организации постов ТО

Работы по техническому обслуживанию ТО и ТР проводятся на предприятии на тупиковых постах.

Исходными величинами для расчета числа постов обслуживания служат: ритм производства и такт поста которые определяются по формулам 2.55 и 2.56:

где - продолжительной смены ч.

- суточная производственная программа по каждому виду ТО и диагностирования.

где – скорректированная трудоемкость вида обслуживания

- время передвижения автомобиля с поста на пост (1-3) минуты

- число рабочих одновременно работающих на посту

- годовой объем работ по зоне ТО чел.-час:

- годовая программа по видам ТО.

Число постов определяется по формуле:

Определим число линий ЕО:

Такт линии определяется по формуле:

где - производительность механизировано моечной установки автомобилей на линии (15-20 ам) [9]

Определим число постов ТО1:

Определим число постов ТО2:

7.2 Расчёт количества постов в зоне ТР

Число универсальных постов обслуживания ТР определяется по формуле:

где - число рабочих дней в году (253 дня)

- продолжительность смены

С – число рабочих дней

- коэффициент использования рабочего времени поста (07509) [91213]

7.3 Число постов диагностирования определяется по формуле:

8 Расчет площадей производственных помещений

Площади участков рассчитывают по площади помещения занимаемой оборудованием и коэффициенту плотности его расстановки. Площадь участка определяется по формуле:

где - суммарная площадь горизонтальной проекции по габаритным размерам оборудования м

- коэффициент плотности расстановки оборудования (445) [91213].

Таблица 2.19 – Технологическое оборудование

Наименование оборудования

Занимаемая площадь м

Станок для шлифовки клапанов

Стенд для обкатки двигателя

Пресс электро-гидравлический

Продолжение таблицы 2.19

Стенд для разборки сборки двигателей ЗИЛ ГАЗ

Стенд для разборки сборки двигателей для КАМАЗ

Прибор универсальный для правки шатунов

Устройство для притирки клапанов

Стенд для проверки фарсунок

Тестер для проверки свечей зажигания

Шкаф для инструментов и зп

Ящик для промасляной ветоши

Определим площадь участка:

Площадь остальных участков определяем укрупненно по числу работающих в наиболее загруженную смену

Таблица 2.20 – Площади производственных участков ТО и ТР в зависимости от числа работающих (по данным Гипроатотранса)[9]

Количество рабочих чел.

Агрегатный (с учетом мойки деталей и агрегатов)

Слесарно-механический

Продолжение таблицы 2.20

Аккумуляторной (с зарядкой станций)

Сварочно-жестяницкий

8.1 Расчет площади зон ЕО ТО ТР

Площадь зон определяется по формуле:

где - площадь подвижного состава по габаритным размерам в плане м2

- коэффициент плотности расстановки постов.

Результаты расчетов занесем в таблицу 2.21.

Таблица 2.21 – Площади зон ЕО ТО ТР и ожидания

8.2 Расчет площадей складов

Площадь складов можно определить по следующей формуле:

где - среднегодовой пробег одного автомобиля

- списочное число автомобилей (80 ам)

- удельная площадь данного вида склада на 1 млн. км. пробега автомобилей

- коэффициент учитывающий тип подвижного состава [9]

- коэффициент учитывающий количество подвижного состава [9]

- коэффициент учитывающий разномарочность парка [9]

Среднегодовой пробег одного автомобиля определяется по формуле:

Результаты расчетов площадей складских помещений предприятия сведем в таблицу 2.22

Таблица 2.22 - Площади складских помещений

Наименование складских помещений

Смазочных материалов

Лакокрасочных материалов

Инструментально-раздаточная кладовая

% от суммы площадей складов запас. частей и агрегатов

8.4 Расчёт площади зоны хранения (стоянки) автомобилей

Площадь зоны хранения автомобилей определяется по формуле:

где - площадь занимаемая автомобилем в плане (по габаритам) м2

- число автомобилемест хранения

-коэффициент плотности расстановки автомобилемест хранения (25-3)

Автомобилеместа хранения закреплены за каждым автомобилем и число автомобилемест хранения соответствует списочному составу парка т.е.

8.5 Площадь вспомогательных и технических помещений

Площади технических помещений принимаются в размере 5% от общей производственно-складской площади. На основе анализа практического опыта определена примерная структура и распределение этих площадей в процентах.

Таблица 2.23 – Распределение площадей технических помещений

Наименование помещений

Насосная мойки подвижного состава

Насосная пожаротушения

Отдел управления производством

Организационный раздел

Участок по ремонту двигателей транспортного цеха в настоящее время находится в отдельном производственном корпусе общая площадь участка по планировке корпуса составляет 144 м2 высота помещения 55 м. По результатам технологического расчета проектом предлагается

Режим работы участка - 253 дня в году односменный продолжительность смены 8 часов. Общий объем работ на участке составляет 1860 чел-часов штатное число рабочих - 1 человек 5-го разряда.

Форма оплаты труда повременно-премиальная. Основной функцией слесаря - авторемонтника является ремонт всех двигателей автомобилей двигатели поставляют на участок из зоны ТР на специальной тележке.

Ремонт двигателей и узлов автомобилей на участке требует применения разнообразного разборочно-сборочного и слесарно-механического оборудования. Для повышения производительности труда производственных рабочих в совокупности с указанным оборудованием используется организационная и технологическая оснастка.

На участке используется оборудование и приспособления в зависимости от назначения и габаритов которое может быть:

Кроме этого оборудование может быть универсальным или специализированным по месту размещения – напольным или настольным. К основному оборудованию на участке по ремонту двигателей относят различного рода стенды для ремонта снятых с двигателя агрегатов оснащенные не только различного типа захватами или зажимами для крепления но и всевозможными дополнительными механизмами например для поворота ремонтируемых агрегатов и узлов в различных плоскостях. При этом широко используется технологическая оснастка: от простых гаечных ключей и комплектов специального инструмента включая самые разнообразные типы съемников деталей до механизированного инструмента например облегченного ручного гайковерта.

Для механизации разборки-сборки узлов и соединений с прессовыми и переходными посадками в том числе и с натягом на моторном участке используется электрогидравлический пресс напольного типа модели ПГП-30 с максимальным усилием 30 тонн.

Разборка деффектовка и замена неисправных деталей двигателей Газ и Зил на моторном участке в настоящее время производится на стендах собственного производства который оснащен механизмом поворота агрегата в различных плоскостях. На данных стенде производится также ремонт и выпрессовка гильз блока цилиндров.

Проектом предлагается спроектировать и изготовить в условиях транспортного цеха съёмник гильз цилиндров. Данное мероприятие предназначено для повышения удобства в работе и снижения трудоемкости разборочно-сборочных работ.

Контроль сортировку и комплектовку деталей проводят с помощью обычного измерительного инструмента.

Снятые с двигателей узлы и агрегаты разбираются моются для последующей деффектации замены изношенных и неисправных деталей. Разборка-сборка деффектация производятся с использованием различного специального технологического оборудования. [510 1317]

2 Подбор технологического оборудования

Работы на моторном участке невозможны без использования различной организационной оснастки: шкафов и стеллажей для хранения технологической оснастки и запасных частей специализированных верстаков. В настоящее время моторный участок укомплектован необходимой организационной оснасткой.

Проектом предлагается расставить существующее и вновь приобретаемое технологическое оборудование на участке согласно нормам и правилам.[13 1419]

Стенд для разборки сборки двигателей КАМАЗ

Продолжение таблицы 3.1

Стенд для проверки форсунок

Шкаф для инструментов и запчастей

1 Обоснование конструкторской разработки

Основные цели текущего ремонта автомобиля – это восстановление утраченной работоспособности подвижного состава и обеспечение безопасности его использования при снижении эксплуатационных затрат.

Расходы на ТР автомобилей очень велики. На ТР расходуется до 46% всех трудовых ресурсов за срок службы автомобиля до 50% общественных затрат на изготовление и дальнейшее поддержание работоспособности автомобиля за его амортизационный срок за срок службы автомобилей порядка 40% от общего расхода металла за срок службы автомобиля. Поэтому сравнительно небольшое в процентном соотношении снижение издержек на ТР может в конечном итоге составить немалую сумму. Даже весьма скромные организационно-технические улучшения в проведении ТР могут дать серьезный экономический эффект и снизить себестоимость перевозок.

Обычно непосредственными причинами выхода из строя деталей автомобиля являются отказы и неисправности происхождением которых может быть самым разнообразным. Износ утрата механической прочности ослабление соединений нарушение регулировок повреждения при дорожных происшествиях коррозия старение металлов и другие причины могут являться причиной отказа в работе и потребности в текущем ремонте.

Объем и характер работ при ТР в большой мере зависят от качества автомобилей ТО и КР которые в значительной степени определяются уровнем квалификации доброкачественностью работы персонала занимающегося подготовкой подвижного состава к работе.

Основными условиями влияющими на объем и характер работ ТР являются дорожные сезонные и климатические условия вид перевозимого груза качество технического обслуживания и ремонта подвижного состава качество вождения автомобиля организация погрузочно-разгрузочных работ "возраст" подвижного состава способ и качество его хранения. Под влиянием этих факторов объем и характер ТР могут изменяться в весьма значительной степени.

Существенная доля работ по ТР приходится на разборо-сборочные работы. Часть этих работ приходится на участок по ремонту двигателей предприятия.

На участке производят ремонт двигателя автомобиля причем в основном заменой неисправных деталей. Технологический процесс включает: мойку двигателя; разборку в соответствии с объемом ремонта; мойку снятых деталей и их дефектовку; компоновку после ремонта; сборку и испытание. Разборочно-сборочные работы на участке необходимо проводить на специализированных стендах обеспечивающих возможность подхода к ремонтируемому двигателю с разных сторон а также поворот и наклон для удобства работы.

Анализ технологического оборудования на моторном участке в ходе преддипломной практики выявил его недостаток так например гильзы из блока цилиндров выбивают обрезком трубы.

Разборочно-сборочные работы занимающие большую часть общей трудоемкости ТР должны быть механизированы путем разработки и применения различных по конструкции стендов снабженных поворотными и другими устройствами.

Механизация работ по ТР направлена также на повышение качества выполнения операций за счет более точной обработки деталей регулировки отдельных механизмов узлов соединений их в агрегате и т.д.

В связи с вышесказанным проектом предлагается разработать и изготовить на предприятии съемник гильз цилиндров который повысит производительность труда ремонтных рабочих на моторном участке повысит качество работ по ремонту двигателя (за счет меньшей утомляемости и повышения работоспособности) что влечет за собой сокращения времени простоя автомобилей в ремонте и в ожидании ремонта увеличение времени работы автомобиля на линии. С другой стороны механизация таких тяжелых работ как разборочно-сборочные позволит снизить число случаев производственного травматизма и профессиональных заболеваний у ремонтных рабочих и связанные с ними потерями рабочего времени.

Социальное значение механизации работ по ТР выразится в улучшении условий труда ремонтных рабочих уменьшении текучести кадров во всестороннем и всеобщем повышении культурно-технического уровня ремонтных рабочих. Улучшение условий труда ремонтных рабочих при механизации труда достигается за счет организации рабочих мест в соответствии с требованиями научной организации труда. Уменьшение текучести кадров при механизации происходит по причине удовлетворенности работающих характером и условиями труда. Следствием этого является повышение производительности труда ремонтных рабочих улучшение качества выполняемых ими работ за счет роста их профессиональной квалификации.

2 Обзор существующих конструкций

Для снятия гильз руководством по ремонту и техническому обслуживанию рекомендуется использовать съемник пружин клапанов модели И801.05.000.

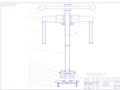

Рисунок 4.1 – Съемник гильз цилиндров модели И 801.05.000

Существенным недостатком данного съемника является его высокая стоимость. Поэтому дипломным проектом предлагается разработать конструкцию съемника который можно изготовить в условиях транспортного цеха.

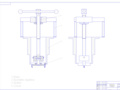

3 Приспособление для выпрессовки гильз блока цилиндров

Схема работы предлагаемого приспособления представлена на листе 5 графической части дипломного проекта. Приспособление состоит из опоры 1 устанавливаемой на привалочную поверхность блока цилиндров. Винтовой передачи 2 и захвата 3. Захват состоит из корпуса с подпружиненными лапками. За счет лапок происходит захват приспособлением гильзы.

4 Технические характеристики

Тип привода – винтовой

Максимальное усилие Н - 2000

Габаритные размеры мм - 238×390×238

Проектировочный расчет подъемного винта

В передачах винт гайка применяется трапецеидальная резьба.

Принимаем материал винта – не закаленную сталь 20 по ГОСТ 1051-74 материал гайки бронза БрАЖ 9-4 ГОСТ 1628-78.

Рисунок 4.2 - Схема передачи винт - гайка.

Средний диаметр резьбы определим из соотношения:

где Fa – нагрузка на винт Н;

h – относительная высота профиля резьбы;

H – относительная высота гайки;

[ри] - допускаемое среднее давление в резьбе МПа.

Наружный диаметр резьбы:

где Р – шаг резьбы принимаем Р = 5 мм.

d = 178 + 05·5 = 203 мм.

Из конструктивных соображений принимаем наружный диаметр резьбы d = 22 мм. Уточненный средний диаметр резьбы d2 = 195 мм.

Угол подъема резьбы:

где f - коэффициент трения в передаче

Условие самоторможения винта соблюдено так как угол трения больше угла подъема резьбы.

Коэффициент полезного действия

Проектировочный расчет гайки

где z - число витков гайки.

Принимаем z = 9 витков

Наружный диаметр гайки:

принимаю D1 = 46 мм.

Проверка опорного фланца гайки на срез

где b – высота фланца гайки мм.

6 Технико-экономическая оценка конструкторской разработки

Для оценки эффективности конструкторской разработки необходимо:

Определить затраты на изготовление предложенной конструкторской разработки;

Рассчитать себестоимость работ выполняемых с помощью новой конструкторской разработки и существующей в производстве (или аналогом);

Определить показатели экономической эффективности конструкторской разработки.

6.1 Определение затрат на изготовление конструкторской разработки.

При разработке сметы затраты на изготовление конструкторской разработки прямые затраты рассчитываются подробно а косвенные – укрупненно.

СКОНСТ.=СПОК.ИЗД.+СМАТ.+ЗПИЗГ.+ЗПСБ.+ОСОЦ.+НРАСХ. (4.9)

где СКОНСТ – затраты на изготовление конструкций руб.;

СПОК.ИЗД – стоимость покупных изделий руб.;

СМАТ - стоимость материалов руб.;

ЗПИЗГ - фонд заработной платы рабочих на изготовление нестандартных изделий руб.;

ЗПСБ - фонд заработной платы по общей сборке конструкции руб.;

ОСОЦ - отчисление на социальное страхование руб.;

НРАСХ - накладные расходы руб.

6.2 Определение стоимости покупных изделий

Для расчета стоимости покупных деталей узлов необходимо по рабочим чертежам (спецификации) установить перечень и количество стандартных комплектующих изделий а также цены на них и транспортно-заготовительные расходы. Эти данные представлены в таблице 4.1

Стоимость покупных деталей узлов Спок.изд. руб. определяется по формуле:

kтр – коэффициент учитывающий транспортно-заготовительные расходы kтр=107-11.

Таблица 4.1 - Покупные детали узлы

Цена за единицу руб.

Общая стоимость руб.

Гайка М30×1.5 ГОСТ 11871-88

Ось 3-6×55 ГОСТ 9650-80

Шайба 6Н ГОСТ 6402-70

Шаровая ручка 7061-0109 ГОСТ 8924-69

Штифт 2.4×20 ГОСТ 3128-70

Штифт 2.6×36 ГОСТ 3128-70

6.3 Определение стоимости материалов на изготовление нестандартных

Стоимость материалов для изготовления нестандартных изделий определяется по формуле:

СМАТ.=QЧЕРН. Ц КТР. – q ОТХ. ЦОТХ. (4.11)

где QЧЕРН – вес заготовки кг;

Ц – цена материала за 1 кг;

КТР–коэффициент транспортно-заготовительных расходов КТР= 11;

qОТХ – масса возвратных отходов кг;

ЦОТХ – цена возвратных отходов за 1 кг руб.

Цену отходов можно принять усредненной в размере 10% от цены материала.

Результаты заносим в таблицу 4.2.

Таблица 4.2 – Материалы

Наименование (марка)

БрАЖ 9-4 ГОСТ 1628-78

6.4 Определение затрат на заработную плату рабочих занятых на изготовлении нестандартных изделий

ЗПИЗГ = ЗПТАР (1 + КДОПЛ + КПР ) · КДЗП КР (4.11)

где ЗПТАР – заработная плата рабочих по тарифным ставкам руб.;

КДОПЛ – коэффициент доплат и выплат КДОПЛ= 03;

КПР - коэффициент учитывающий премии КПР= 04;

КДЗП - коэффициент учитывающий дополнительную заработную плату

(принимаем КДЗП= 114);

КР - районный коэффициент КР= 115.

Тарифный фонд заработной платы ЗПтар руб. определяется по формуле:

ЗПтар=ti·Cчасi (4.12)

Cчасi – часовая тарифная ставка руб. 214 руб для 3-го разряда.

Таблица 4.3 – Расчет трудоемкости выполняемых операций

Наименование деталей

Трудоемкость чел-час

Продолжение таблицы 4.3

ЗПтар=132·214=2825 руб

ЗПИЗГ = 2825 (1+03+04) · 114 115 =6296 руб.

6.5 Расчет заработной платы рабочих занятых на сборке конструкции

Расчет ведется по формуле 4.11

Трудоемкость работ составляет:

слесарных 14 чел-час.

сварочных 06 чел-час.

ЗПСБ =428 · ( 1 + 03 + 04) · 114 · 115 = 954 руб.

6.6 Отчисления на социальные нужды

ОСОЦ = ( ЗПИЗГ + ЗПСБ ) КСОЦ (4.13)

где КСОЦ – процент отчислений на социальные нужды КСОЦ= 30 %.

ОСОЦ = (6296 + 954) 30 100 = 2175 руб.

6.7 Накладные расходы

НРАСХ= ПНАКЛ(ЗПИЗГ+ЗПСБ)100 (4.14)

где ПНАКЛ – процент накладных расходов ПНАКЛ = 150%.

НРАСХ= 150 · (6296 + 954) 100 = 10875 руб.

Таблица 4.4 – Смета затрат на изготовление конструкции

Основная и дополнительная заработная плата

Отчисления на социальные нужды

Покупные детали узлы

Балансовая стоимость конструкции с учетом затрат на транспортно-заготовительные расходы будет составлять:

СБАЛ = 24107 · 107 = 25795 руб.

7 Определение экономической эффективности конструкторской разработки

При расчете экономической эффективности за базу сравнения принимается выпускаемый промышленностью приспособление для выпрессовки гильз двигателя модели И 801.05.000 балансовой стоимостью 44405 руб.

7.1 Годовая программа

7.2 Годовая трудоемкость работ по выпрессовке гильз

ТГОД = ТЕД NГОД (4.15)

где ТЕД – трудоемкость единицы н-час;

ТЕДпосле = 016 чел-ч;

NГОД – годовая программа шт.

ТГОДдо=055 · 12 = 66 чел-ч

ТГОДпосле=016 · 12 = 192 чел-ч

7.3 Заработная плата рабочих

Заработная плата рабочих при выполнении операции определяется по формуле 4.11

ЗПОБЩдо = 3546 · 66 · (1+03+04) ·114 115 = 522 руб.

ЗПОБЩпосле = 3546 · 192 · (1+03+04) · 114 115 = 1517 руб.

7.4 Отчисление на социальные нужды

ОСОЦ = 030 ЗПОБЩ (4.16)

ОБСОЦ = 030 · 522 = 1566 руб.

ОС.И.СОЦ = 030 · 1517 = 455 руб.

7.5 Затраты на ремонт оборудования

ЗРЕМ = (СБАЛ НРЕМ)100 (4.17)

где НРЕМ – норма затрат на ремонт оборудования НРЕМ = 35%.

ЗРЕМдо=44405 · 35100=1554 руб.

ЗРЕМпосле =25795· 35100 = 903 руб.

7.6 Амортизация оборудования

Агод=(СконстрНа)100 (4.18)

где На – норма амортизации %. На=20%

Принимаем 5% от суммы затрат по предыдущим статьям

ЗДОПР = 5 · 100 = 522 руб.

ЗПОСЛЕПР = 5 6062100 = 3031 руб.

Результаты расчетов сводим в таблицу 4.5

Таблица 4.5 – Смета эксплуатационных затрат

Основная и дополнительная ЗП

ЭОБЩ = ЗОБЩ2 – ЗОБЩ1 (4.19)

ЭОБЩ = 17743 – 83371 = 9406 руб.

7.7 Срок окупаемости дополнительных капитальных вложений

ТОК = 25795 9406 = 28 года.

Безопасность жизнедеятельности

1.1 Анализ опасных и вредных факторов на участке по ремонту двигателей

При проведении работ на участке устанавливается комплекс физических психофизиологических и химических опасных и вредных факторов. Для организации мероприятий по эффективной защите от их воздействия на человека необходимо провести анализ.

Одним из основных факторов является микроклимат производственных помещений который определяется действующими на организм человека сочетаниями температуры влажности и скорости движения воздуха а также температуры окружающих поверхностей.

Предприятие в котором находится участок по ремонту двигателей расположено в резко - континентальном климатическом районе. Данная зона характеризуется низкими температурами в зимний период до -30 -35°С и высокими температурами в летний – до +40°С. В связи с этим необходимо учитывать условия возникающие при переходе на указанные периоды. Для физической работы средней тяжести и IIа категории работы с энергозатратами организма 150-200 ккалч по ГОСТ 12.1.005-88 ССБТ «Воздух рабочей зоны. Общие санитарно-гигиенические требования» устанавливаются оптимальные и допустимые нормы температуры в рабочей зоне (таблица 5.1).

Относительная влажность и скорость движения воздуха на проектируемом участке в течение года остаются в допустимых пределах.

Таблица 5.1 – Обеспечение нормируемых параметров воздуха рабочей зоны

Так как некоторые работы проводимые на участке могут сопровождаться применением абразивного инструмента (шлифовальный станок) снятием слоя металла и образованием мелкой стружки (металлообрабатывающие станки) то существует опасность поражения органов дыхания работников абразивной и металлической пылью (таблица 5.2). В данном случае; пыль будет неорганического происхождения. Причем наибольшую опасность представляет мелкодисперсная пыль размером до 01 мкм которая задерживается в верхних дыхательных путях и при длительном воздействии оседает в легких и приводит к развитию пневмокониоза. Производственная пыль может проникать в кожу и в отверстия сальных и потовых желез. В некоторых случаях может развиться воспалительный процесс. Действие пыли на глаза вызывает возникновение конъюнктивитов. Отмечается анестезирующее действие металлической пыли на роговую оболочку глаза.

Таблица 5.2 – Производственная пыль на участке

Наименование источника пыли

Станок для шлифовки коленвалов М3 4А423

Полуавтомат вертикально-хонинговальный 3П-833

Станок расточной СФ-16-02

К повышенному утомлению приводит как недостаточное так и чрезмерное освещение рабочих мест. Участок по ремонту двигателей относится к IV разряду зрительной работы. Освещение участка должно удовлетворять требованиям СНиП 23-05-95 «Естественное и искусственное освещение» где установлены оптимальные значения освещенности (таблица 5.3). Освещение воздействует на организм человека и выполнение производственных заданий. Правильное освещение уменьшает количество несчастных случаев повышает производительность труда. В настоящее время на проектируемом участке освещенность при искусственном общем освещении равна 200 лк высота подвеса - 36 м расстояние между светильниками – 4м число светильников - 8 единиц. Существует необходимость увеличить освещенность.

Таблица 5.3- Нормирование освещенности участка

Освещенность при искусственном освещении лк

КЕО при естественном освещении %

КЕО при совмещенном освещении %

при системе комбинированного освещения

при системе общего освещения

Большое воздействие на организм человека оказывает шум. На участке шум возникает вследствие вибрации поверхностей машин и оборудования работающего технологического оборудования а также одиночных или периодических ударов в сочленениях деталей сборочных единиц или конструкций. Интенсивный шум на моторном участке способствует снижению внимания и увеличению числа ошибок при выполнении работы исключительно сильное влияние оказывает шум на быстроту реакции сбор информации и аналитические процессы из-за шума снижается производительность труда и ухудшается качество работы. Шум в помещении моторного участка составляет от 60 до 80 дБА что находится в пределах нормы согласно СН.2.2.4. 2.1.8.562 - 96 (таблица 5.4).

Таблица 5.4 – Нормирование производственного шума

Допустимые значения звука дБА

звукового давления дБ

Металлорежущие станки

На проектируемом участке существует опасность поражения человека электрическим током вследствие неисправности устаревания оборудования. Максимальное напряжение на участке достигает 380 вольт. При пробое изоляции напряжение может возникнуть на металлических нетоковедущих частях оборудования.

Согласно технологическому процессу крупные детали двигателя проходят мойку в растворе кальцинированной соды. Она же применяется и в качестве охлаждающей жидкости при шлифовании. Это сильнодействующее химическое вещество которое в процессе работы попадает на кожу работающего и оказывает ущерб его здоровью. Кроме того на деталях двигателя остаются остатки топлива продуктов сгорания масла которые испаряются и через дыхательные пути желудочно-кишечный тракт и кожу попадают внутрь человека тем самым вызывая его постепенное отравление и приводя к профессиональным заболеваниям. ГОСТ 12.1.007-76 «Вредные вещества. Классификация и общие требования безопасности» регламентирует допустимое содержание данных веществ в производственном помещении (таблица 5.5).

Таблица 5.5 - Вредные вещества моторного участка

Наименование веществ

Агрегатное состояние

Кальцинированная сода

На проектируемом участке существует опасность возникновения пожара вследствие неисправности электрооборудования неосторожного обращения с огнем возгорания обтирочных материалов топлива и других пожароопасных материалов. При возникновении пожара последствиями могут оказаться материальный ущерб предприятии ожоги и отравление работающих (таблица 5.6).

Таблица 5.6 – Пожаровзрывоопасные вещества и материалы

Температура вспышки0С

Пределы воспламенения гм3 при 200С

Ионизирующие и электромагнитные излучения на данном участке не возникают.

Расположение и компоновка рабочего места на участке в настоящее время выполнены в соответствии с требованиями предусматривающими эргономические условия то есть обеспечивает рациональную удобную позу правильную осанку т.е. предохраняет человека от быстрого переутомления. Однако не соблюдаются строительно-оформительная и технологическая эстетики. Не решены вопросы окраски стен потолков полов; не предусмотрен подбор и размещение оборудования проходов.

1.2 Мероприятия по устранению вредных производственных факторов

Для устранения вредного воздействия опасных и вредных факторов проводится ряд мероприятий.

К работе на участке допускаются рабочие прошедшие специальный инструктаж по технике безопасности и изучившие правила эксплуатации оборудования по ГОСТ 12.0.004-90. Инструктаж может быть: вводный первичный повторный текущий внеплановый. Вводный инструктаж проводится при приеме на работу инженером по технике безопасности. Первичный инструктаж проводится руководителем структурного подразделения. Повторный инструктаж проводится также руководителем структурного подразделения не реже одного раза в месяц. Текущий инструктаж проводится ежедневно при получении задания руководителем структурного подразделения. Внеплановый инструктаж проводится при изменении правил по технике безопасности в случае совершения нарушений техники безопасности повлекших за собой несчастные случаи производственные травмы аварии чрезвычайные ситуации.

На участке по ремонту двигателей параметры микроклимата соответствуют требованиям ГОСТа. Это обеспечивается централизованным отоплением в холодное время года от ТЭЦ. Теплоноситель центральной системы отопления - вода с температурой до 95°С с искусственной циркуляцией воды. Кроме этого на участке предусматривается общеобменная вентиляция.

Согласно ГОСТ 12.1.005 - 88 ПДК пыли не должно превышать 3 мгм3 что обеспечивается также вентиляцией. Для защиты глаз от попадания мелких металлических частиц при работе на станках необходимо обеспечить работников закрытыми или открытыми очками масками с экраном. Проектом рекомендуется проведение предварительных и периодических медицинских осмотров с целью своевременного выявления ранних стадий заболевания и предупреждение развития пневмокониоза.

Для улучшения искусственной освещенности помещения проектом предлагается заменить общую систему освещения комбинированной за счет установки светильников на станках и над рабочими местами тем самым достигая нормативных значений освещенности.

Для борьбы с вредным влиянием шума проектом предусматривается установка шумных машин и оборудования на специальных амортизационных и шумопоглощающих приспособлениях облицовка стен и потолков звукопоглощающими материалами использование индивидуальных средств защиты. К индивидуальным средствам защиты относят вкладыши и наушники по СН 2.2.42.1.8.562 - 96. Уровень шума снижается рациональной расстановкой оборудования на участке рабочих мест.

Безопасность работ в электрических установках обеспечивается защитным заземлением подстраховывается защитным отключением применением малого напряжения изоляцией токоведущих частей и другими техническими средствами. Сопротивление заземления составляет от 38 до 39 Ом. На участке существует вероятность получения малых средних травм у рабочих во время производственного процесса а именно попадание стружки при обработке металла резанием на кожу человека и особенно в глаза. При попадании стружки на кожу человека возникают ожоги и колотые раны. Для производственных рабочих предусмотрены костюм для защиты от общих производственных и механических воздействий (ГОСТ 27575-87) темно-синего цвета (артикул 3244) ботинки (Мун 350 ГОСТ 12.4.164-85) для защиты от механических повреждений и общих производственных загрязнений очки защитные открытые 03.76 и наушники «ВЦНИИОТ-2М». От поражения рабочего отлетающей стружкой предусматриваются предохранительные очки и маски защитные прозрачные щитки экраны или ограждения..

Для оказания первой медицинской помощи пострадавшим от несчастных случаев рабочих в специальном месте находится аптечка.

Пожарная безопасность обеспечивается периодическим прохождением инструктажа соблюдением пожаробезопасного состояния оборудования исправность электрооборудования отсутствие самовозгорающихся промасленных ветошей и других материалов также внедрение средств пожаротушения. На случай пожара участок оснащен ящиком с песком объемом 05 м3 и огнетушителями ОХВП-10 (огнетушитель химический порошковый емкостью 10 л) и ОУП - 7 (огнетушитель углекислотный пенный емкостью 7 л). [11]

1.3 Расчёт естественной освещённости на участке

Расчет бокового одностороннего естественного освещения в помещении участка.

Целью расчета естественного освещения является определение площади световых проемов то есть количества и геометрических размеров окон обеспечивающих нормированное значение КЕО.

Определение нормированного значения КЕО.

Нормированное значение коэффициента естественной освещенности вычисляется по формуле:

где е – нормированное значение коэффициента естественной освещенности; е=15 [15]

m — коэффициент светового климата; принимаем m=1 [15]

Рисунок 5.1 – План и разрез участка с боковым естественным освещением.

Определение суммарной площади световых проемов.

При боковом одностороннем освещении суммарная площадь световых проемов определяется по формуле:

где So - суммарная площадь всех световых проемов м2;

- площадь пола помещения м2;

ен- нормированное значение К.Е.О.

- коэффициент запаса; [15]

- световая характеристика окон; [15]

- коэффициент учитывающий затенение окон противостоящими зданиями; [15]

- общий коэффициент светопропускания; [15]

- коэффициент учитывающий влияние отраженного света;.

где - ширина помещения м;

Вычислим суммарную площадь световых проемов:

Определение количества световых проемов

Площадь одного светового проема

Тогда количество световых проемов вычислим по формуле:

В существующем помещении предусмотрены 3 окна что обеспечивает достаточный уровень освещения.

2 Пожарная безопасность

Территория автотранспортного предприятия должна быть ограждена сплошным забором в котором устраивают специальные пожарные въезды (ворота).

План эвакуации автомобилей на случай пожара разрабатывают для каждой стоянки. В этом плане даются описание порядка и очередности эвакуации дежурство водителей в межсменное время и выходные дни порядок хранения ключей зажигания.

На площадках открытого хранения автомобилей при числе их более 200 в одной группе противопожарный разрыв между группами должен быть не менее 20м. Расстояния до производственных зданий принимают равными 15 20м в зависимости от степени огнестойкости зданий а до зданий где производят техническое обслуживание автомобилей не менее 10м. Между автомобилями и забором должен оставаться разрыв не менее 2м. Неисправные автомобили и прицепы ожидающие ремонта хранят отдельно от исправных. Автомобили- цистерны перевозящие топливо и другие горючие или взрывоопасные вещества хранят отдельно от других автомобилей.

Помещения для технического обслуживания и ремонта автомобилей отделяют от помещений для хранения автомобилей несгораемыми стенами и перекрытиями.

Территорию стоянки нельзя загромождать предметами которые могут помешать рассредоточению автомобилей в случае пожара. Против запасных ворот должны стоять только исправные автомобили готовые к немедленному выезду.

На стоянках автомобилей во избежание пожара не разрешается курить работать с открытым огнём и хранить горючие и легковоспламеняющиеся материалы. Нельзя прогревать холодные двигатели картеры коробок передач и редукторы мостов топливные баки дизельных двигателей и другие узлы автомобилей открытым огнем оставлять в автомобиле промасленные обтирочные концы и спецодежду по окончании работы а также оставлять автомобиль с включенным зажиганием.

В помещениях для хранения автомобилей нельзя курить пользоваться открытым огнем переносными кузнечными горнами паяльными лампами сварочными аппаратами хранить бензин дизельное топливо баллоны с газом (за исключением топлива в баках и газа в баллонах смонтированных на автомобилях) хранить тару из-под горючих легковоспламеняющихся жидкостей. Нельзя оставлять на местах стоянки груженые автомобили.

При организации временных стоянок автомобилей в полевых и лесных условиях во избежание пожаров рекомендуется очищать площадки стоянок от сухой травы стерни и валежника вспахивать вокруг полосу шириной 1 м и располагать стоянки не ближе 100 м от построек стогов соломы токов хлеба на корню лесоразработок. Места стоянки автомобилей должны быть обеспечены буксирными тросами и штангами из расчета один трос (штанга) на 10 автомобилей.

Топливо и смазочные материалы для автомобилей необходимо хранить на очищенных от растительности земляных площадках на расстоянии не менее 100 м от лесозаготовок мест уборки и обмолота хлебов стогов сена и соломы хлеба на корню стоянок автомобилей и тракторов и не менее 50 м от трудносгораемых и сгораемых построек. Площадки следует опахивать полосой шириной не менее 1 м.

Лестницы и чердаки производственных и служебных помещений должны быть всегда свободны. Запрещается их использование под производственные или складские помещения. Чердаки должны быть постоянно заперты а ключи от них храниться в проходной или у дежурного персонала.

Специальные места для курения рекомендуется оборудовать на видных местах. Там устанавливают урну для окурков вешают огнетушитель. Желательно поблизости организовать уголок пожарной безопасности обязательно вывешивать объявления типа «Место для курения» «Курить только здесь». В других местах вывешиваются объявления «Не курить» «Курить воспрещается».