Разработка процесса изготовления деталей

- Добавлен: 25.10.2022

- Размер: 854 KB

- Закачек: 1

Подписаться на ежедневные обновления каталога:

Описание

Разработка процесса изготовления деталей

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Материал представляет собой zip архив с файлами, которые открываются в программах:

- Компас или КОМПАС-3D Viewer

- AutoCAD или DWG TrueView

- Microsoft Word

Дополнительная информация

Контент чертежей

![]() Чертеж1.dwg

Чертеж1.dwg

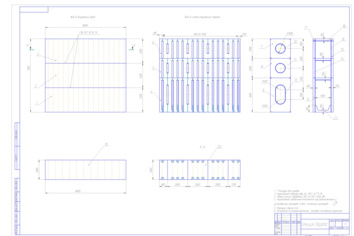

Неуказанные сварные швы по ГОСТ 14771-76.

Сборку секции проводить РДС по ГОСТ 5264-80.

Неуказанные предельные отклонения присоединительных и

установочных размеров

мм ; остальных размеров -

Испытание на непроницаемость методом смачивания керосином

Вид на внутренний борт

Вид со снятым внутренним бортом

![]() Записка.doc

Записка.doc

1. Разработка карт раскроя листовых деталей секции

2. Разработка технологических маршрутов обработки деталей секции

3. Выбор оборудования для обработки деталей секции

4. Выбор допусков на изготовление деталей секции

5. Расчет нормы времени на обработку деталей секции

Разработка тех. процесса сборки и сварки секции

2. Тех. процесс сборки и сварки секции

3. Выбор допусков на изготовление узлов и секции

Механизация сборки и сварки секции двойного борта

Техника безопасности при сборке и сварке секций

Сварка имеет главное самостоятельное значение в центральных отраслях промышленности. Обширное внедрение сварки очень сокращает сроки выполнения работ расход металлопроката и трудоемкость изготовления. Благодаря использованию современных методов сварки стало возможным создание ряда новых современных машин и конструкций увеличение сроков службы и производительности выпускаемой продукции.

Достигнутые успехи в области автоматизации и механизации сварочных процессов позволили осуществить изменения коренные в технологии постройки и изготовления изделия судостроения

В данной курсовой работе рассматривается разработка бортовой секции судна. В него входят: разработка карт технологического маршрута изготовления деталей секции выбор оборудования расчёт допусков и трудоёмкости на изготовление деталей узлов секции и самой секции из этих узлов.

1 Разработка карт раскроя листовых деталей секции

Последовательность расположения деталей на картах раскроя: в первую очередь укладываются наиболее длинные и наиболее широкие детали затем размещаются детали максимально заполняющие свободную площадь листа. Составление карты раскроя заканчивается когда самые мелкие детали уже не могут быть расположены на листе.

При размещении деталей должна учитываться ширина реза которая зависит от способа резки типа применяемой машины и толщины разрезаемого листа – обычно при тепловой резке ширина реза принимается в пределах 2-5 мм; при механической резке зазора между деталями для резки не оставляют.

Кроме того при составлении карт раскроя должны соблюдаться следующие условия:

максимально возможное совмещение резов смежных деталей при любом способе резки причем детали близкие по форме к прямоугольнику следует располагать рядом а детали треугольной трапециевидной Г-образной и Т-образной формы укладывать встречным порядком;

такое расположение деталей с припусками чтобы с кромкой листа совмещалась линия припуска а не чистая кромка;

расположение деталей при котором кромки детали совмещаются с двумя взаимно перпендикулярными сторонами листа;

расположение длинных узких деталей (полос) вблизи продольных кромок листа причем детали с вырезами по одной кромке располагают сплошной кромкой внутрь листа (и вырезают в первую очередь);

при резке на механическом оборудовании должно обеспечиваться выполнение сквозных резов по листу с расположением их предпочтительно поперек листа.

Для изготовления обшивки секции борта используем стандартный лист 2500×9000×12мм; 2500×9000×10мм; 2500×9000×14мм

Таблица 1- Габариты листового металлопроката

Поставляемые металлургической промышленностью

Сначала на листе размещаем крупные листы а из отхода вырезаем полосы.

Рисунок1- Раскрой листа толщиной 12мм

Аналогично разместим детали на листах 10мм 14мм 5мм 8мм

2 Разработка технологических маршрутов обработки деталей секции

Технологический маршрут – перечень операций в порядке их выполнения необходимый для обработки данной детали.

С точки зрения технологии изготовления все детали секции борта согласно ОСТ5.9091 независимо от их конструктивной принадлежности разделяются на 5 классов а каждый класс – на 8 групп. Группам присваиваются номера состоящие из двух цифр: первая из них обозначает номер класса вторая – номер группы внутри класса

Заготовительные операции - это основные операции то есть воздействия какого-либо инструмента на деталь в результате чего может изменяться размер форма масса внешний вид заготовок.

Для того чтобы заготовить необходимые детали из которых будет изготовлена данная конструкция нужно выбрать способ изготовления деталей и соответствующее оборудование. Основными операциями заготовления являются резка гибка вальцевание штамповка обкатка (фланжирование) подготовка кромок под сварку прошивка отверстий сверление и т. Д

Разделительную резку выполняют двумя способами: механическим и тепловым. Механическая бывает двух видов: без снятия стружки (гильотинные дисковые комбинированные прессножницы); со снятием стружки (отрезание резцом фрезерование резка дисковой пилой). Наиболее подходящим оборудованием для резки металла является гильотинные ножницы так как оно высокопроизводительно (так машинное время резки 1 м листовой стали толщиной 10 мм при кислородной резке составляет примерно 2 минуты при резке ножницами с наклонным ножом – всего несколько секунд).

Разделка кромок выполняется на кромкострогательных продольно - строгательных поперечно - строгательных станках. Кромки обрабатывают при необходимости получения точных размеров деталей по длине ширине а так же для точного провара шва.

Очистка листового проката

Очистку применяют для удаления с поверхности металла загрязнений ржавчины окалины заусенцев затрудняющих процесс сварки и вызывающих дефекты сварных швов. Очистку производить механическим путем.

Разметочные операции

Разметочные операции заключаются в собственно разметке и наметке листа. Операция разметки состоит в перенесении размеров детали с чертежа на размечаемый лист с помощью крепления и чертилки. Операция наметки состоит в перенесении размеров детали на лист с шаблона.

При этом необходимо отметить что для мелких деталей проведение операции наметки совмещается с операцией резки специальными резаками по компьютерной программе газорезательной машины.

При серийном производстве относительно больших деталей применяется метод фотооптической разметки для чего изготавливают чертёж - шаблон масштаб 1:10 фотографируется со специальной пластины далее негатив устанавливается в кабине операционной аппаратуры над листом на разметочном столе. На листе в натуральную величину проектируется световое изображение чертежа после чего производится кернение. Мелкие детали намечаются по шаблону.

Для разметки используется комплект инструмента разметчика:

-рулетка ГОСТ 7502-89;

-линейка ГОСТ 427-75;

- штангенциркуль ГОСТ 166-89;

-угольник ГОСТ 3749-77;

-угломер ГОСТ 5378-88;

-чертилка 7840-0012;

- молоток ГОСТ 2310-77;

-кернер ГОСТ 7213-72;

Резка металла - наиболее трудоемкая операция она составляет 20-40% общей трудоемкости изготовления входящих деталей.

При изготовлении деталей сварных конструкций применяют следующие виды резки:

Выбор способа резки зависит от:

-производительности.

После операции разметки наметки лист транспортируется на операцию резки. Резка производится в соответствии с картой раскроя.

Для резки заготовок печи х применяем плазменную резку “Микрон” с ЧПУ.

Рисунок 2 - Общий вид станка термической резки

Рекомендации по выбору способа резки приведены в таблице 2.

При выборе способа резки следует также учитывать следующие обстоятельства:

Возможность использования гильотины определяется также размерами деталей с учетом длины ножа гильотины (до 4 м);

Вид тепловой резки зависит от толщины металла: до 30 мм – плазменная свыше 30 мм – газокислородная;

Резку на переносных машинах применяют только для крупных деталей с прямолинейными кромками (одна – две детали на карте раскроя);

Для деталей одной карты раскроя должен быть выбран один (наиболее рациональный) способ резки.

Таблица2 - Выбор способа резки

дисковые или вибрационные ножницы

криволинейные и с вырезами

Машины для термической резки могут иметь различную точность исполнения контура детали. ГОСТ 5614-73 предусматривает три класса точности универсальных стационарных машин (таблице 3):

Таблица 3 – Классы точности для термической резки

Класс точности машин

Предельные отклонения мм

Класс точности машин выбирают в зависимости от требуемой точности и качества поверхности реза вырезаемых деталей.

В таблице 4 представлены технические данные универсальной машины для термической кислородной резки.

Таблица 4 - Технические данные универсальной машины для термической резки «Термит»

Исполнение по конструктивной схеме

Исполнение по системе контурного управления или способу движения

Максималь-ная толщина металла мм

Диапазон регулирова-ния скорости резки

Универсаль-ная стационарная для резки листового материала

Цифровая программная

Фигурная и прямолиней-ная резка листов шириной 12000 мм

Для подготовки швов под сварку используем переносной кромкорез СНР-6. Он предназначен для подготовки кромок листовой стали под сварку Для получения зеркальной поверхности при снятии фаски рекомендуются кромкофрезерные машины серии MF-700 и SMF-900.

Рисунок 3 - Кромкорез

Таблица 5 - Технические характеристики кромкореза СНР-6:

Толщина обрабатываемых листов:

Ширина фаски (мах диагональ):

50 25.0 30.0 35.0 45.0°

Глубина снятия (при угле обработки 45°):

Скорость снятия фаски:

Напряжение питания электродвигателя:

Мощность привода фрезы:

Частота вращения вала двигателя:

Для зачистки сварных швов применяем пневматическую шлифовальную машину ШP-2

Таблица 6-Технические данные ШР-2

Диаметр шлифовального круга в мм

Давление воздуха в сети в атм.

Расход воздуха в мЗч

Размеры деталей получаемые после обработки не должны иметь отклонений от номинальных размеров (указанных в чертеже или определенных по плазовым данным) больше допускаемых.

Величину допускаемых отклонений можно выбрать в таблицах 7.

Таблица 7- Допускаемые отклонения на размеры деталей

От габаритных размеров

с прямолинейными кромками

с криволинейными кромками

листовые детали набора

Разность диагоналей листовых деталей

От заданной формы кромки (листовые и профильные детали)

При разделках кромок

от размеров угла разделки

для стыковых соединений и ласок

для угловых и тавровых соединений

от размеров притупления

для стыковых соединений

При тепловой резке допускаются штрихи глубиной не более:

ммпри толщине до 20 мм;

ммпри толщине от 21 до 40 мм;

ммпри толщине от 41 мм и более.

Количество выхватов не должно быть больше одного на 1 пог.м. кромки при глубине выхвата не более 2 мм и длине выхвата не более 6 мм.

Отклонения простроганной кромки от перпендикулярности к поверхности листа не должно превышать 05 мм на толщину листа.

Таблица 8 -Допускаемые отклонения деталей от плоскости

при толщине свыше 8 мм

при толщине свыше 14 мм

Таблица 9 - Допускаемые отклонения формы деталей с погибью

в поперечных сечениях

в продольных сечениях

при ширине детали мм

Цилиндрическая и коническая

На размер отогнутой части «а»

На положение отогнутой части

при ширине отогнутой части «а»

Кривизну деталей с погибью следует проверять при помощи шаблона в нескольких сечениях. Детали сложной формы (с перекосом парусовидной формы и т.п.) следует проверять при помощи каркаса а форму деталей со сломами – при помощи угольника (при угле 900) шаблона или малочника.

Таблица 10- Допускаемые отклонения на размеры и форму листовых деталей мм

Отклонения разделки кромок

*Отклонение от плоскости на размер детали

Основное время правки листовой стали в правильных вальцах определяют по формуле:

где:L – длина листа м;

- скорость вращения рабочих валков на холостом ходу ммин (из паспортных данных оборудования);

Кс – коэффициент замедления при правке в зависимости от толщины листов;

i - число проходов при правке

Таблица 11 - Значение к замедления Кс и числа проходов i

Штучно-калькуляционное время на правку рассчитывается по формуле

Расчеты трудоемкости предварительной правки листового проката

представлены в таблице 12.

Таблица 12 - Расчёт трудоёмкости правки листового проката (K = 114; = 8 ммин)

Тшк=[(6) + (7) + (8)] * K

Нормирование очистки и грунтовки листов

Основное время обработки листов на поточной линии определяется по формуле

гдеLп.л.= 413 м – длина поточной линии

= 28 ммин - скорость обработки

Вспомогательное время затрачиваемое на подачу листа на рольганг снятие листа с рольганга после обработки; выбирать из таблицы 1.5.2 – аналогично предварительной правке листов (tв.и) – среднее (для используемых листов) значение.

Подготовительно-заключительное время – 4% время на обслуживание рабочего места – 4% на отдых и личные надобности – 6% от оперативного времени: К=114 – коэффициент учитывающий указанные составляющие нормы времени.

Таким образом норма времени на правку листового проката рассчитывается по формуле

где nобщ = 13 – общее количество листов.

ТН = 13 (41328 + 45) 114 = 285 мин = 475 ч.

Расчёт трудоёмкости разметки и маркировки деталей

Таблица 13 - Расчёт трудоёмкости разметки и маркировки деталей

К времени по таблице применять коэффициенты при разметке:

- полос шириной до 02 м (К1) и мелких деталей полупериметром до 05 м (К2) на листе шириной более 1.6 м (К3) – 105;

- одинаковых деталей партией (К4):

до 5– 10;до 30- 08;до 100– 06;

до 15- 09;до 50– 07;свыше 100– 05;

- под механическую резку (К5) – 085

Нормирование тепловой вырезки листовых деталей

К1 = 105 при количестве пробивок в замкнутом контуре свыше 10

К2 = 12 при резке мелких деталей (с периметром до 08 м.)

Таблица 14 - Расчёт трудоёмкости плазменной резки листовых деталей на стационарных машинах с разделкой кромок

Время на 1 м реза мин

Таблица 15 -Расчёт трудоёмкости повторной правки листовых деталей

Тшк=[(7) + (8) + (9)] * K

Таблица 16 - Сводная таблица трудоёмкости обработки листовых деталей секции

Наименование операции

Предварительная правка

Очистка и грунтовка на поточных линиях

Разметка и маркировка

Резка листовой стали механическая

Газовая резка на стационарных машинах с разделкой кромок

Газовой резка листовых деталей на машинах с ЧПУ

Газовая резка на переносных машинах

Снятие ласок на переносных машинах

Зачистка кромок от грата

Правка деталей прессе

Повторная правка в вальцах

Отгибка фланцев на прессе

Известно что сборка любой секции выполняется в два этапа:

сборка и сварка узлов;

сборка и сварка секции в объем.

Узел – технологически законченная часть корпусной конструкции состоящая из нескольких деталей и получаемая в результате сборочных операций.

Исходя из принципов групповой технологии узлы встречающиеся в составе секции борта делят на следующие типовые группы:

- тавровые и Г-образные балки;

- короткие тавры бракеты и кницы с приварными поясками;

- широкие полосы с ребрами жесткости и поясками;

- небольшие объемные узлы (фундаменты коробки и пр.).

Таблица 17 - Таблица узлов бортовой

Детали входящие в узел

Количество узлов в секции

2 Технологический процесс сборки и сварки секции

Таблица 18 - Технологический процесс сборки и сварки секции

Удалить временные крепления на стенде зачистить места их приварки; проверить стенд на горизонтальность и прямолинейность согласно ОСТ5.9324.

Сборщик Мастер сборочных работ Мастер ОТК.

Подать краном полотнище общивки бортана стенд; уложить обжать и закрепить прихватками.

Сборщик Такелажник или Стропальщик Крановщик Сварщик.

Произвести разметку мест установки набора согласно ОСТ 5.9324. Линии разметки накернить.

Установка на полотнище:

-подать краном набор поз.13-17 и переборки поз.7-12 на полотнище; разложить их согласно чертежу вдоль линий разметки.

-установить набор по разметке под угольник обжать к полотнищу и закрепить прихватками.

-проверить правильность сборки согласно чертежу и плазовым данным

-проверить правильность подготовки кромок под сварку и чистоту кромок.

Производственный мастер Мастер ОТК.

Приварка набора главного направления.

Приварить набор главного направления полуавтоматом (MIG-5000сварочная проволокаСВ-08U2Cдиаметр1.2 мм газ СО2) напроход симметрично относительно продольной оси полотнища.

Установка обратной полосы.

-установить обратную полосу на набор и вырезы в переборках по линиям разметки под угольник закрепить к набору главного направления и к полотнищу прихватками.

Удаление временных креплений.

Удалить газовой резкой фиксирующие стойки гребенки планки места их приварки зачистить.

Сдача конструкции под сварку.

-проверить правильность сборки согласно чертежам

-проверить чистоту и правильную подготовку кромок под сварку.

Мастер сборочных работ Проверщик.

Сварка внутреннего стрыка обшивки полуавтоматом

Сварка наржунего стыка автоматом МС-1000

Установка и приварка обухов для кантования и транспортировки.

-установить обухи в соответствии со схемой кантовки и транспортировки секции сдать под сварку.

-приварить обухи в ручную электродами УОНИИ 1345а диаметр 4-5 мм.

Контроль сварных швов.

Осуществить контроль сварных швов.

Мастер сварочных работ Рентгенолог.

Освободить секцию от закрепления к оснастке.

Определить изгиб секции согласно ОСТ 5.9324-79 путем замера зазоров образовавшихся между секцией и стендом.

Подварить сварные швы в последовательности аналогичной сварке основного шва.

-осуществить контроль сварных швов в соответствии с ОСТ 5.1093-78 и схемой контроля сварных швов.

-исправить дефекты в соответствии с ОСТ 5 1078.

Дефектоскопист Сварщик.

-проверить габаритные размеры секции

-удалить припуск по кромкам газовой резкой разделать кромки под сварку согласно чертежу.

Нанести контрольные линии согласно ОСТ 5.9324-79 накернить их отметить краской.

Перекантовать секция согласно карте кантовки.

Сборщик Такелажник или Стропальщик Крановщик.

Произвести замеры бортовой секции согласно ОСТ 5.9324

Мастер сборочных работ Мастер ОТК.

Сдать секцию на комплектность качество и соответствие чертежу.

Мастер сборочных работ Мастер сварочных работ.

Испытать на непроницаемость методом смачивания керосина сварных швы.

Выполнить маркирование с наружной и внутренней стороны белой краской.

Выполнить грунтовку секции согласно ведомости грунтовки монтажные кромки шириной 40 мм. не грунтовать.

На бортовой секции должны быть нанесены и зафиксированы кернением и краской контрольные линии: теоретическая линия шпангоута - на секции – теоретические линии крайних шпангоутов; горизонтальная контрольная линия (ватерлиния); теоретическая линия притыкания палубы и платформы.

Допускаемые отклонения на положение линии разметки относительно базовых плоскостей на плоских конструкциях ±1 мм.

Смещение корпусных деталей от разметки не должно превышать 2 мм.

Несовмещение внутри секционных стыков и пазов обшивки допускается не более 20 мм.

Несовпадение деталей разделенных листом не должно превышать половины толщины этих деталей.

При сборке под сварку тавровых соединений (стенка с пояском; набор с обшивкой) отклонение деталей от их плазового положения не должно превышать величин:

допускаемая величина залома от плазовых обводов свободных кромок бортовой секции определяется по формуле:

где f – величина залома замеряемая у кромки обшивки.

L – размер выступающей части обшивки мм.

Таблица 19 - Проверяемые параметры допускаемые отклонения и методика проверки узлов и секции.

Типовая конструкция.

Проверяемые параметры.

Допускаемые отклонения.

Краткие методические указания.

Прямолинейные тавры.

Прямолинейность в плоскости стенки или в плоскости пояска.

мм. на 1м. но не более 8 мм. На всю длину.

Проверять ниткой или линейкой (шергенем).

Положение пояска относительно стенки в продольном и поперечном направлениях

Продольное смещение замерять по «чистым» (без припусков) торцевым кромкам поперечное – от кромки пояска или линии разметки.

Длина секции свыше 10 м.

Ширина секции (6 – 10 м.)

Длину и ширину секции проверять после сварки не менее чем в трех точках совпадающих со средней и крайними балками набора и монтажными кромками.

Разность диагоналей.

Проверку производить при разметке контура секции.

02L но не более 20 на всю длину (ширину)

Изгиб замерять после сварки по средней и крайним балкам набора вдоль и поперек секции.

Механизация сборки и сварки секции

Произведем сравнительный анализ 2-х полуавтоматов ПДГ-315 и MIG 5000.

Сварочный полуавтомат ПДГ-315 обеспечивает:

- устойчивое стабильное горение дуги малое разбрызгивание хорошее формирование сварного шва получение плотного сварного шва с равномерной чешуйчатостью;

- функцией мягкий старт облегчает возбуждение сварочной дуги а наличие функции отката проволоки позволяет уменьшить разбрызгивание и стабилизировать процесс сварки;

- функцией заварки кратера обеспечивает необходимое качество сварки в конце сварного шва;

- возможность работы в двух и четырёхтактных режимах работы горелки;

- коррекцию характеристик источника питания сварочного тока (скорости подачи проволоки) напряжения при изменении диаметра сварочной проволоки;

- широкий диапазон регулирования параметров режима сварки;

- функции продувки газа вне цикла сварки и протяжки проволоки что существенно облегчает контроль состояния газовой аппаратуры работы подающего механизма и заправку проволоки в сварочную горелку.

Таблица 20 - Основные технические характеристики полуавтомата

Напряжение питающей сети В

Частота питающей сети Гц

Потребляемая мощность кВт

Напряжение холостого хода В

Диапазон регулирования сварочного напряжения

Диапазон регулирования сварочного тока А

Скорость подачи сварочной проволоки ммин

Диаметр сварочной проволоки мм

Габаритные размеры источника питания мм

Масса источника питания кг

Габаритные размеры подающего механизма мм

Масса подающего механизма кг

MIG 5000 (J91) - современный сварочный агрегат который предназначенный для ведения полуавтоматической сварки в среде защитного газа (MIGMAG) а также с возможностью проведения ручной дуговой сварки электродами покрытыми (ММА) а также ведения процесса полуавтоматической сварки порошковой проволокой 20.

Полуавтомат изготовлен на платформе IGBT транзисторов нового поколения по новейшей инверторной схеме. эта технология позволяет получать мощность максимальную и включение длительное полуавтомата при его небольших размерах и массе.

Полуавтомат имеет различные дополнительные функции а именно старт горячий проволоки прогон тест газ дожигание проволоки сварочной и другие позволяющие очень комфортно качественно и безопасно варить на нем.

Сварочный полуавтомат MIG 5000 производится на платформе с двухроликовым подающим выносным механизмом. Он установлен на тележку с колесами поворотными на ней предусмотрен ящик встроенный для инструмента. Передняя панель полуавтомата выполнена с 2-мя дисплеями цифровыми отображающими параметры сварочные.

Возможность проведения сварки ручной дуговой делает его более универсальным и удобным в использовании. Схема электронная управления включает в себя отличную систему контроля сварочных параметров; обеспечивает стабильность и постоянство горения сварочной дуги низкий процент разбрызгивания металла отличную форму металла шва высокую эффективность процесса сварки. Возможность менять полярности подключения делает его пригодным для ведения качественной сварки порошковой самозащитной проволокой без использования защитного газа.

Рисунок 4 – Общий вид сварочного полуавтомата MIG 5000

Технические параметры полуавтомата MIG 5000 показаны в таблице 21.

Таблица 21 – Технические параметры полуавтомата MIG 5000

Технические параметры

Частота питающей сети

Потребляемая мощность

Потребляемый ток при сварке

Диапазон регулирования сварочного тока

Сварочный ток MIGММА

Диапазон напряжения рабочего

Напряжение хода холостого

Скорость подачи сварочнойпроволоки

Диаметр проволоки сварочной

Допустимый катушки вес

Вид устройства подающего

Количество сменных роликов

Сравнив два эти полуавтомата выбираем для сварки стрелы MIG 5000. Так как это более современный аппарат с функцией памяти режима сварки переносным механизмом подачи на котором можно сразу менять и переключать режимы без передвижения к источнику тока по сравнению с ПДГ-315 у которого регулировка осуществляется только на источнике питания. Универсальный евроразъем под горелку позволяет использовать любые другие горелки подключив их к источнику питания MIG 5000 а у ПДГ-315 горелка своя. Также наличие сменных плат позволяет удешевить ремонт источника питания и механизма подачи у MIG 5000 простой сменой плат чего нет у ПДГ-315.

Оборудование для ручной дуговой сварки

В качестве современного источника питания сварочной дуги при проведении ручной дуговой сварке все чаще используются новейшие отечественные инверторные сварочные источники питания для ручной дуговой сварки РДС.

Достоинствами его является небольшой вес возможность использовать для сварки покрытые электроды как переменного и постоянного тока что особенно важно во время сварке металлов цветных и серого чугуна. Предлагаемый аппарат имеет широкийбольшой диапазон и изменения сварочного тока. Это дает ему возможность для применения способа аргонодуговой сварки неплавящимся электродом в будущем.

Помимо этого в нем инверторе есть такая функция как : «Hot start» (горячий старт) это когда поджига покрытого электрода подаются максимальная тока величина «Anti-Sticking» при коротком замыкании ток сварочный снижается до минимума что не дает электроду залипнуть при соприкосновении с металлом «Arc Force» - для предотвращения залипания в момент отрыва капли металла ток возрастает до нужного значения.

Для проведения сварочных работ РДС при изготовлении стрелы используем отечественный сварочный инвертор марки МС-315 фирмы«Эллой» г.Нижний Новгород который представляет собой агрегат выполненный в однокорпусном варианте и предназначенный для проведения РДС покрытыми электродами (ММА) постоянным током на прямой или обратной полярности во всех положениях пространственных 22.

Рисунок 5 – Вид общий агрегата МС-315

Технические параметры инверторного сварочного агрегата питания МС-315 приведены в таблице 22.

Таблица 22 – Технические параметры аппарата МС-315

Температурный диапазон окружающей среды °С

Диапазон регулировки силы тока А

Потребляемая мощность агрегата кВа

Параметр форсирование дуги А

Функция горячий старт А

Время включения горячего старта сек.

Сварочный ток А при ПВ 60%

Сварочный ток А при ПВ 100%

Габаритные размеры источника РДС мм

Для выполнения наружных сварных швов выбираем автомат для сварки под флюсом МС-1000.

Автомат относится к машинам сварочным промышленного применения и предназначен для автоматической сварки под флюсом изделий из стали толщиной более 4мм в том числе легированной – при возможности ручной дуговой сварки покрытыми электродами.

Автомат имеет очень высокие динамические характеристики из-за наличия IGBT силового модуля микрокристаллического плавленого магнитного сердечника и быстро восстанавливаемого силового диода используемого для трансформации и передачи энергии. Время срабатывания по изменению сварочного тока менее 1 миллисекунды. Процесс сварки контролируется и управляется с высокой скоростью на всех этапах в том числе и моменты переноса металла присадочной проволоки в сварочную ванну.

Автомат состоит из источника питания и сварочного трактора.

Инверторный источник питания для дуговой сварки разработан на основе последних достижений в области микроэлектроники и цифровых технологий. Основой аппарата служат высокочастотные преобразователи последнего поколения координация работы всех элементов контроль параметров и обратная связь со сварочной дугой осуществляется высокочастотными процессорами.

Ввод и регулирование параметров режима происходит при помощи панелей управления источника питания и трактора с отображением текущего значения на цифровом дисплее.

Блок защиты контролирующий аварийные ситуации как перегрев перегрузка по току или ошибка при подключении фаз – что снижает опасность вывода автомата из строя.

Технические характеристики источника питания представлены в таблице 23.

Таблица 23 - Технические характеристики источника питания

Номинальный ток питающей сети А

Номинальная потребляемая мощность кВт

Диапазон регулирования сварочного напряжения В

Воздушное при принудительное

Габаритные размеры мм

Сварочный трактор является частью автомата МС-1000 и предназначен для осуществления процесса сварки под флюсом изделий различного типа (преимущественно плоских пространственных) с разделкой и без разделки кромок.

Управление работой трактора и настройка режима осуществляется посредством панели управления.

Технические характеристики трактора приведены в таблице 24.

Таблица 24 – Технические характеристики трактора сварочного

Напряжение питания В

Скорость сварки мчас

Перемещение сварочной горелки «вниз-вверх» мм

Перемещение стойки «вниз-вверх» мм

Горизонтальное перемещение стойки мм

Поворот стойки вокруг оси град

Перемещение поперечины мм

Наклон сварочной головки град

Масса сварочной проволоки кг

Техника безопасности при сборке и сварке

Идентификация негативных факторов

Идентификацию опасностей технических систем проведём на основе качественного и количественного анализа системы "человек – машина – окружающая среда".

Качественный анализ опасностей начинаем с исследования позволяющего идентифицировать источники опасностей. При анализе опасностей принимаем во внимание используемые материалы состояние и параметры системы наличие и состояние контрольно-измерительных средств. Примеры опасностей которые встречаются на проектируемом сборочно-сварочном участке приведены ниже.

Вредные и травмирующие факторы на производстве:

- пожароопасные процессы производства;

- электрический ток;

- загрязненный воздух.

Всё электрооборудование сборочно-сварочного участка должно соответствовать "Правилам устройства электроустановок" а его эксплуатация – "Правилам технической эксплуатации электроустановок потребителей и правилам техники безопасности при эксплуатации электроустановок потребителей". Кроме того следует выполнять указания по эксплуатации и безопасному обслуживанию электрических установок имеющиеся в инструкциях завода.

Присоединение и отсоединение от сети электрических установок а также наблюдение за их исправным состоянием в процессе эксплуатации должны производиться электротехническим персоналом завода. К проведению электросварочных работ допускаются электросварщики с квалификационной группой по технике безопасности не ниже второй.

Установка для ручной сварки должна быть оборудована отключающим аппаратом в цепи присоединения источника сварочного тока к распределительной цеховой сети защитным аппаратом в первичной цепи и указателем величины сварочного тока (амперметром) если источник сварочного тока не имеет шкалы на регуляторе тока.

Установка для автоматической сварки должна быть снабжена устройством для присоединения источника тока к сети защитным аппаратом аппаратами для управления и регулирования а также приборами для измерения основных электрических величин характеризующих режим сварки.

Электрододержатели для РДС должны быть возможно меньшей массы и иметь конструкцию обеспечивающую надёжное зажатие и быструю смену электродов. Конструкция сварочного электрододержателя должна соответствовать ГОСТу. Применять самодельные электрододержатели запрещается.

Кабели электросварочных машин должны располагаться от трубопроводов кислорода на расстоянии не менее 05 м.

Изоляция проводов должна быть защищена от механических повреждений. Применение электросварочных проводов с повреждённой оплеткой и изоляцией запрещается.

Все открытые части сварочной установки находящиеся под напряжением питающей сети и вращающиеся части оборудования должны быть надёжно ограждены.

Если при автоматической сварке корпус сварочной головки находится под напряжением дуги то маховички рукоятки и детали к которым сварщик прикасается в процессе сварки должны быть выполнены из изоляционного материала или надёжно изолированы от корпуса головки.

Корпус любого источника питания и корпус любой сварочной установки необходимо надёжно заземлить. Для присоединения заземляющего провода на электросварочном оборудовании должен быть предусмотрен болт диаметром 5-8 мм расположенный в доступном месте с надписью "Земля".

Остановимся более подробно на защитном заземлении.

Защитное заземление – преднамеренное электрическое соединение с землей металлических нетокопроводящих частей которые могут оказаться под напряжением. Главное назначение заземления – понизить потенциал на корпусе электрооборудования до безопасной величины.

Заземляющее устройство состоит из заземлителя и соединительной полосы. Различают заземлители искусственные предназначенные исключительно для целей заземления и естественные (находящиеся в земле металлические конструкции и коммуникации другого назначения).

В зависимости от места размещения различают выносные и контурные заземляющие устройства.

Выносное заземляющее устройство применяют при невозможности размещения заземлителя на защищаемой территории; при высоком сопротивлении земли на этой территории; наличии на сравнительно небольшом удалении мест с повышенной проводимостью при рассредоточенном размещении заземляемого оборудования; в местах где возможна пропитка земли нефтью маслами и т.п.

Контурное заземляющее устройство применяют в случае когда необходимо выровнять потенциал на защищаемой территории и тем самым уменьшить напряжение прикосновения и шага до допустимых значений.

Цель расчета защитного заземления заключается в определении основных параметров заземления (число размеры и размещение одиночных заземлителей и заземляющих проводников) при которых напряжения прикосновения и шага в период замыкания фазы не превышают допустимых значений.

Шум возникает вследствие упругих колебаний как машины в целом так и отдельных ее деталей. Причины возникновения этих колебаний — механические аэродинамические гидродинамические и электрические явления определяемые конструкцией и характером работы машины а также неточностями допущенными при ее изготовлении и наконец условиями эксплуатации. В связи с этим различают шумы механического аэродинамического гидродинамического и электромагнитного происхождения.

Механические шумы. Факторы вызывающие шумы механического происхождения следующие: инерционные возмущающие силы возникающие из-за движения деталей механизма с переменными ускорениями; соударение деталей в сочленениях вследствие неизбежных зазоров; трение в сочленениях деталей механизмов; ударные процессы (ковка штамповка) и т. д.

Основными источниками шума происхождение которого не связано непосредственно с технологическими операциями выполняемыми машиной являются прежде всего подшипники качения и зубчатые передачи а также неуравновешенные вращающиеся части машины.

Нередко повышенный уровень шума является следствием неисправности или износа механизмов в этом случае своевременный ремонт позволяет снизить шум. Допустимые уровни звукового давления и эквивалентные уровни широкополосного шума на рабочем месте должны отвечать требованиям ГОСТ 12.1.003. Для тонального и импульсного шума допустимые эквивалентные уровни уменьшаются на 5 дБ.

Индивидуальные средства защиты

Защита тела рабочего участвующего в технологических процессах изготовления конструкции от вредного влияния пыли шлаков стружки и др. обеспечивается применением спецодежды спецобуви головных уборов и др. Для защиты от стружки применяют спецодежду из льняных брезентовых тканей. К простейшим средствам защиты кожи рабочего можно отнести: производственную одежду или "спецовки" комбинезоны или халаты сшитые в большинстве случаев из брезента огнезащитной или прорезиненной ткани.

Органы зрения рабочего защищаются очками от механических повреждений.

Защита органов дыхания осуществляется путём применения респираторов и противогазов; иногда применяют сварочные маски с подачей в них чистого воздуха. Универсальный респиратор РУ-60 используют для защиты одновременно от пыли и газов но также при сравнительно небольших их концентрациях. Для защиты от вредных паров и газов при малых их концентрациях применяют фильтрующие противогазы но в условиях сильной загазованности например при сварке внутри изделий следует применять изолирующие противогазы ПШ-1 и ПШ-2.

Для защиты лица и глаз от действия лучистой энергии электрической дуги а также от искр и брызг расплавленного металла сварщики и операторы установок должны обеспечиваться щитками или масками а газорезчики и вспомогательные рабочие – очками.

При дуговой электросварке применяют изготавливаемые по ГОСТ 1361-69 щиток электросварщика универсальный ЩЭУ-1 щиток электросварщика ЩС-2 и маску сварочную МС-2.

Каждый щиток (или маска) снабжен защитным светофильтром (ГОСТ 9411-75) оптическую плотность которого подбирают в зависимости от мощности сварочной дуги и особенностей глаз сварщика. Наиболее часто используются светофильтры марок ТС3 и ТС10. Для предохранения от загрязнения и брызг металла светофильтр закрывают снаружи обычным бесцветным сменным стеклом.

В качестве средств индивидуальной защиты от шума применяют вкладыши наушники и шлемы. Вкладыши – сплошные или с каналом внутри заглушки вставляются в наружный слуховой проход. Существенным недостатком любых вкладышей является возможность раздражения в слуховом проходе.

Проектирование вентиляции

Эффективным средством обеспечения надлежащей чистоты и допустимых параметров микроклимата воздуха рабочей зоны является промышленная вентиляция.

Расчётные параметры микроклимата воздуха рабочей зоны следует определять по главе СП 13330.2012 "Отопление вентиляция и кондиционирование воздуха" в зависимости от географического местоположения завода.

Для эффективной работы предусмотрена система вентиляции которая удовлетворяет следующим санитарно-гигиеническим и техническим требованиям:

- количество приточного воздуха соответствует количеству удаляемого (разница между ними минимальна);

- свежий воздух подаётся в те части участка где количество вредных выделений минимально а удаляется где выделения максимальны.

Задачей вентиляции является обеспечение чистоты воздуха и заданных метеорологических условий в производственных помещениях. Вентиляция достигается удалением загрязненного и нагретого воздуха из помещения и подачей в него свежего воздуха СП 52.11380.2011

На проектируемом участке кроме использования естественной вентиляции предусматривается применение механической приточно-вытяжной вентиляции. В этой системе воздух подается в помещение приточной вентиляцией а удаляется вытяжной вентиляцией работающими одновременно. Место расположения приточных и вытяжных воздуховодов отверстий и насадок количество подаваемого и вытягиваемого воздуха выбирается с учетом технических и санитарно- гигиенических требований. Место для забора свежего воздуха выбирается с учетом направления ветра с наветренной стороны по отношению к выбросным отверстиям вдали от мест загрязнения.

Одновременно с использованием общей приточно-вытяжной вентиляции на сборочно-сварочном участке предусматриваем также местную вытяжную вентиляцию которая позволяет значительно снизить содержание вредных газов и дымов в атмосфере производственного помещеня при выполнении сварочных работ.

При сварке внутри изделия размещённого в помещении скорость движения воздуха на рабочем месте должна составлять 07-20 мс а температура подаваемого воздуха должна быть не ниже +20ºС.

При невозможности осуществления местной вытяжки или общеобменного вентилирования внутри изделий следует предусматривать принудительную подачу под маску сварщика чистого воздуха в количестве 6-8 м3ч в холодный период года подогретого до температуры не ниже +18ºС.

Охрана окружающей среды

Природоохранная деятельность на проектируемом участке ведется по трем направлениям:

- охрана и рациональное использование водных ресурсов;

- охрана атмосферного воздуха;

- утилизация и складирование промышленных отходов.

Рассмотрим более подробно каждый из вышеперечисленных аспектов природоохранной деятельности участка.

Охрана водных ресурсов

На участке имеются водонапорный кран и краны с горячей и холодной водой с отводом в канализацию.

Водонапорный кран предназначен на случай пожара на участке.

Краны с горячей и холодной водой предназначены для пользования персоналом участка в бытовых целях. Для предотвращения загрязнения воды при дальнейшем её распространении в канализации в водоотводной системе участка устанавливаем специальные фильтры предназначенные для скапливания отходов. Необходимо назначить рабочего (из людей ответственных за чистоту участка) ответственного за своевременную замену вышедших из строя водоочистных фильтров.

Для рационального использования водных ресурсов устанавливаем на краны с горячей и холодной водой счётчики учёта. И контролируем ежемесячно расход жидкости.

Охрана атмосферного воздуха

Спроектированная вентиляция на участке предназначена для обеспечения необходимой чистоты воздуха и заданных метеорологических условий на производственной территории. Устанавливаем в вытяжные системы участка необходимые фильтры предназначенные для фиксации и скапливания вредных отходов воздуха гари и пыли. Необходимо назначить рабочего (из людей ответственных за чистоту участка) ответственного за своевременную замену вышедших из строя воздухоочистных фильтров.

Для предотвращения скапливания на полу и в воздухе участка гари и пыли осуществляем периодическую влажную уборку на его территории.

Утилизация и складирование твёрдых отходов

Твёрдые отходы участка сборки-сварки содержат амортизационный лом (отходы при модернизации оборудования оснастки инструмента) бракованные изделия шлаки осадки и пыли (отходы систем очистки воздуха и др.).

На участке имеется ящик для сбора металлических отходов. Собранный лом металла (амортизационный и бракованный) подвергается либо дальнейшей переплавке (в имеющихся в цеху плавильных печах) либо сдается в обмен на новые материалы.

От шлаков и пыли на участке избавляемся во время периодических влажных уборок.

Для сбора бытовых отходов персонала на участке так же имеется соответствующий ящик. Накопленные бытовые отходы периодически вывозим за пределы участка на организованные свалки

В настоящей курсовой работе были рассмотрены и решены следующие задачи:

-проведен анализ технологии изготовления изделия выявлены недостатки и предложены мероприятия по их устранению;

-изучены карты раскроя листового металлопроката ;

-разработан технологический процесс сборки и сварки;

-расчитанны нормы времени на сборку и сварку;

-произведен выбор оборудования для сборки и сварки изделия;

-изучены правила безопасности при сборке и сварке.

Автоматическая и полуавтоматическая сварка под флюсом ГОСТ 8713-79.

ОСТ5.9613 Корпуса металлических надводных судов РФ. Проверочные работы при изготовлении на построечном месте.

ОСТ5.9913 Корпуса стальных надводных судов.

Типовые технологические процессы изготовления узлов и секций корпуса.

Галкин В.И. Справочник судосборщика – Л.: Судостроение 1987 г.

Желтобрюх А.Д. Технология судостроения и ремонта судов:

Учебник – Л: Судостроение1990г.

Сипилин П.М. Зефиров И.В. Обработка Корпусной стали – Л: Судостроение 1972г.

Технология судостроения Под редакцией Юнитера А.Д. Справочник судоремонтника – корпусника. Издание 2-е переработанное и дополненное. – М: Транспорт 1977г.

Новикова С.С. Технологическое нормирование работ в судостроении.

Справочник. - Северодвинск.: Северодвинский технический колледж 2004.

Новикова С.С. Методические рекомендации к проведению практических занятий по предмету «Технология постройки и ремонта судов». - Северодвинск.: Северодвинский технический колледж 2001.

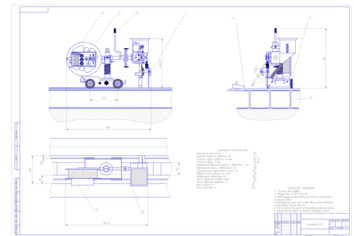

![]() автомат.dwg

автомат.dwg

Диаметр сварочной проволоки

Скорость подачи проволоки

Перемещение сварочной горелки

Горизонтальное перемещение стойки

Поворот стойки вокруг оси

Перемещение поперечины

Наклон сварочной головки

Масса сварочной проволоки

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

* Размеры для справок

Сварные швы по ГОСТ 5264-80

Напрвляющую устанавливать от стыка на расстоянии

Отработанный флюс после сбора допускается повторно

использовать только один раз.

Для слежения за стыком

использовать лазерную указку.

Перед началом сварки установить выводные планки.

Рекомендуемые чертежи

- 24.01.2023

- 24.01.2023

- 30.08.2014

Свободное скачивание на сегодня

Обновление через: 21 час 57 минут