Определение точностных характеристик сопряжений и деталей, разработка методик контроля геометрических параметров деталей

- Добавлен: 24.01.2023

- Размер: 1 MB

- Закачек: 1

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Microsoft Word

- Компас или КОМПАС-3D Viewer

Дополнительная информация

![]() Тит. лист 1.doc

Тит. лист 1.doc

Кафедра «Стандартизация метрология и информационные системы»

по дисциплине «Нормирование точности и технические измерения»

Тема «Определение точностных характеристик сопряжений и деталей разработка методик контроля геометрических параметров деталей»

(факультет курс группа)

(фамилия имя отчество)

(ученое звание ученая степень должность)

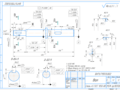

![]() вал.cdw

вал.cdw

Общие допуски по ГОСТ 30893.1-2002

Остальные ТТ по СТБ 1014-95

Сталь 45 ГОСТ 1050-88

![]() Тит. лист 2.doc

Тит. лист 2.doc

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

по дисциплине «Нормирование точности и технические измерения»

Тема «Определение точностных характеристик сопряжений и деталей разработка методик контроля геометрических параметров деталей»

![]() Пояснительная записка.doc

Пояснительная записка.doc

1. Расчёт посадок гладких цилиндрических соединений.4

2. Выбор и расчёт посадок подшипника качения.10

3. Выбор и расчет посадок шпоночного соединения14

4. Расчёт посадок шлицевого соединения.17

5. Расчет посадок резьбовых соединений21

6. Установление точностных характеристик и разработка методик контроля точности зубчатого колеса28

7. Разработка методик контроля диаметров наружной и внутренней номинально цилиндрических поверхностей деталей с использованием универсальных средств линейных измерений35

8. Проектирование калибров для контроля геометрических параметров наружной и внутренней номинально цилиндрических поверхностей деталей39

Часть II. Нормирование точности сопряжений и деталей.44

Определение основных размеров и посадок.44

Выбор степеней точности для зубчатого колеса45

Выбор параметров шероховатости допусков формы и расположения46

ТЕХНИЧЕСКИЕ НОРМАТИВНЫЕ ПРАВОВЫЕ АКТЫ49

ПРИЛОЖЕНИЕ 1. ЧЕРТЕЖ ОБЩЕГО ВИДА

ПРИЛОЖЕНИЕ 2. ЧЕРТЕЖ ВАЛА

ПРИЛОЖЕНИЕ 3. ЧЕРТЕЖ КОЛЕСА ЗУБЧАТОГО

Современное машиностроительное производство может быть высокопроизводительным и обеспечить требуемое качество выпускаемых изделий при их серийном и массовом выпуске только при его организации на основе принципа взаимозаменяемости.

Принципом взаимозаменяемости называется комплекс научно-технических исходных положений выполнение которых при конструировании производстве и эксплуатации обеспечивает взаимозаменяемость детали сборочных единиц и изделий.

Для того чтобы выделить основные элементы взаимозаменяемости изделий рассмотрим общую схему производственного процесса в машиностроении (рисунок 1).

Рисунок 1. Общая схема производственного процесса в машиностроении.

Таким образом к основным элементам обеспечения взаимозаменяемости изделий можно отнести:

Нормирование параметров;

Контроль соответствия действительных значений параметров установленных стандартизированных требований.

Причем выделенные элементы относятся как к продукции на различных этапах ее преобразования так и к технологическим процессам преобразующим продукцию.

Часть I.Установление и расчёт точностных характеристик сопряжений и деталей разработка методик контроля геометрических параметров деталей.

1.Расчёт посадок гладких цилиндрических соединений.

Для двух заданных гладких цилиндрических соединений дать краткую характеристику посадок (вид предпочтительность принадлежность системе область применения) построить схемы расположения полей допусков рассчитать предельные размеры сопрягаемых деталей зазоры (натяги) табличные и вероятные допуски посадок; для переходных посадок определить вероятности получения зазоров и натягов в соединениях. Построить диаграммы распределения зазоров (натягов) в партии соединений.

Номинальный размер – 11 мм

Поле допуска: вала – отверстия – F8.

Квалитет(степень точности): вала – 7; отверстия – 8.

Посадка «ходовая» с зазором 11F8h7

Характеризуется умеренным гарантированным зазором достаточным для обеспечения свободного вращения в подшипниках скольжения при консистентной и жидкой смазке в легких и средних режимах работы(умеренные нагрузки небольшие температурные деформации ). Применяются в опорах поступательного перемещения не требующих столь высокой точности центрирования как в точных посадках движения или скользящих. В неподвижных соединениях применяются для обеспечения легкой сборки и разборки при невысоких требованиях к точности центрирования деталей.

Посадки H7f7 и F8h6 являются предпочтительными по СТ СЭВ 144-75 для данного типа посадок и чаще всего применяются в точных соединениях. К этой же группе могут быть отнесены посадки H8f7 F7h7 F8h7. Примеры применения: подшипники валов в коробках передач главных валов токарных фрезерных и сверлильных станков и др.

Рассчитываем предельные размеры отверстия 11F8:

по таблице 1 ГОСТ 25346-89 определяем величину допуска IT=27 мкм;

по таблице 3 ГОСТ 25346-89 определяем величину верхнего отклонения EI=+16 мкм.

Верхнее отклонение: ES = EI + IT = 27+16 = +43 мкм.

Предельные размеры отверстия:

Наименьший предельный размер: Dm

Наибольший предельный размер: Dmax = Dном + ES =11+0.043 = 11.043 мм.

Расчет наиболее вероятного диаметра отверстия(среднего диаметра):

Dm= (Dmax+ Dmin)2=(11.016+11.043)2=11.0295 мм

Рассчитываем предельные размеры вала 11h7:

по таблице 1 ГОСТ 25346-89 определяем величину допуска IT = 18 мкм;

по таблице 2 ГОСТ 25346-89 определяем величину допуска es=0 мкм.

Нижнее отклонение: ei =es - IT =0 - 18 = -18 мкм.

Предельные размеры вала:

Наименьший предельный размер: dm

Наибольший предельный размер: dmax = dном + es = 11+0.000= 11.000 мм.

Расчет наиболее вероятного диаметра вала(среднего диаметра):

dm= (dmax+ dmin)2=(11.000+10.982)2=10.991 мм

Оформим результаты в виде таблицы.

Строим схему расположения полей допусков сопрягаемых деталей.

Рис.1.1.1 Схема расположения полей допусков сопрягаемых деталей.

Расчет предельных табличных зазоров:

Наибольший предельный зазор:

Наименьший предельный зазор:

Smin = Dmin – dmax = 11.016– 11.000 = 0016 мм.

Расчет наиболее вероятного зазора:

Sm = Dm – dm = 11.0295 – 10.991= 00385 мм.

Расчет допуска посадки:

T(S) = IT(D) + IT(d) = 0027 + 0018 = 0045 мм.

T(S)= Smax- Smin=0.061-0.016=0.045 мм

Расчет предельных вероятностных значений зазоров:

Smin.вер.= Scp - 3s(S) = 0.0385 - 3*0.00541 =00223мм

Принимаем нормальный закон распределения случайных погрешностей и рассчитываем предельные значения вероятностных зазоров.

Рис.1.1.2 Распределение вероятностных зазоров в посадке 11F8

Посадка переходная 63 H6m6:

Данная посадка относится к переходной посадке в системе отверстия. Посадка с преимущественным натягом "Тугая". Вероятность получения зазоров (небольших) относительно мала. Эти зазоры как правило не ощущаются за счет отклонений формы особенно при увеличенных длинах соединения. Тугие посадки применяются для неподвижных соединений деталей на быстровращающихся валах с дополнительным креплением или без него (при малых нагрузках и больших длинах соединения). Применяются и взамен более прочных посадок (типа глухих) при увеличенных длинах соединения (свыше 1.5-2 диаметров) или когда недопустимы большие деформации деталей.

Посадки образуемые сочетанием полей допусков типа Hm их применяют при необходимости изредка разбирать соединение. Наиболее распространенными посадками такого типа являются посадки H7m6 и H7m7.

Рассчитываем предельные размеры отверстия 63 H6

по таблице 1 ГОСТ 25346-89 определяем величину допуска IT=19 мкм;

по таблице 3 ГОСТ 25346-89 определяем

Основное нижнее отклонение EI= 0 мкм

ES=EI +IT=0 +19 =+19мкм

Наименьший предельный размер:

Наибольший предельный размер:

Dmax = Dном + ES = 63000 + 0019 = 63019 мм.

Dm= (Dmax+ Dmin)2=(63019+63.000)2=630095 мм.

Рассчитываем предельные размеры вала 63 m6:

по таблице 1 ГОСТ 25346-89 определяем величину допуска IT = 19 мкм;

по таблице 2 ГОСТ 25346-89 определяем величину нижнего отклонения

Основное нижнее отклонение ei=+11 мкм

es= ei+IT =19+11=+30 мкм.

dmax = dном + es = 63 + 003 = 6303 мм.

dm= (dmax+ dmin)2=(63011+6303)2=630205 мм.

Расчет наиболее вероятного диаметра отверстия(вала):

Строим схему расположения полей допусков сопрягаемых деталей и рассчитываем предельные значения табличных зазоров (натягов).

Рис.1.2.1 Схема расположения полей допусков сопрягаемых деталей.

Расчет предельных табличных зазоров(натягов):

Наибольший предельный натяг:

Nmax = dmax – Dmin = 6303– 63000= 003 мм.

T(SN) = IT (D) + IT(d) = 0019 + 0019 = 0038 мм.

T(SN) = Smax + Nmax = 0008 + 003 = 0038 мм

Принимаем нормальный закон распределения размеров и рассчитываем предельные значения вероятных зазоров (натягов). Так как в сопряжении Dср dср поэтому в данном сопряжении будет большая вероятность возникновения натягов.

Рассчитываем математическое ожидание и стандартное отклонение натягов:

M(N)= dср – Dср = 630205– 630095 = 0011 мм = 11мкм.

М(N)=(Nmax-Smax)2=(0.03-0.008)2 = 0.011 мм = 11мкм.

Стандартное отклонение натяга(зазора):

Предельные значения вероятных натягов и зазоров:

Наибольший вероятностный натяг:

Наименьший вероятностный натяг:

Наибольший вероятностный зазор:

Smax.вер. = 4577мкм.

При применении переходных посадок в сопряжении возможны зазоры или натяги. Поэтому рассчитываем вероятность их получения. Для определения площади заключенной между кривой Гаусса выбранными ординатами и осью абсцисс удобно использовать табулированные значения функции Лапласа:

где Z = =11448=24553

Ф(Z=24553)=04918=4918%

Таким образом вероятность получения натягов в сопряжении

H6m6 составляет P(N)=50%+4918% = 9918% вероятность получения зазоров

P(S)=0.5- Ф(Z)=50% - 4918% = 0.82%.

Рис.1.4 Распределение вероятных зазоров (натягов).

2. Выбор и расчёт посадок подшипника качения.

Исходя из заданных характеристик и условий работы подшипникового узла дать полную расшифровку обозначения подшипника качения выбрать его посадки на вал и в корпус. Для выбранных посадок построить схемы расположения полей допусков рассчитать предельные размеры сопрягаемых деталей а также табличные зазоры (натяги). Произвести проверку наличия радиального зазора в подшипнике качения после установки его на вал и в корпус.

В соответствии с заданием задан Подшипник 316 ГОСТ 8338-81; Виды нагружения колец: d-циркуляционное; D-месное. Режим работы: легкий

обозначение номинального диаметра подшипника(16) – 16*5=80

серия диаметров - средняя(3);

тип подшипника – шариковый радиальный(0);

конструктивное исполнение – однорядный(00);

серия ширин – узкая (0)

класс точности(0) – нормальный

категория подшипника – С

сновные размеры подшипника:

номинальный диаметр отверстия внутреннего кольца подшипника d=80 мм;

номинальный диаметр наружной цилиндрической поверхности наружного кольца D=170мм;

номинальная ширина подшипника B=39 мм;

номинальная высота монтажной фаски r=3.5 мм.

Масса подшипника m=3.632 кг

Выбираем посадки внутреннего кольца подшипника на вал и наружного кольца в корпус.

Наружное кольцо подшипника испытывает местное нагружение. Для него выбираем посадку с зазором т.к. основной опасностью для кольца которое испытывает местное нагружение – является износ дорожки качения в месте действия нагрузки. Если для этого кольца назначают посадку с зазором и если оно не зафиксировано в осевом направлении то под действием вибрации и толчков оно постепенно проворачивается по посадочной поверхности. В результате износ дорожки качения происходит более равномерно по всей окружности кольца. Внутреннее кольцо подшипника испытывает циркуляционное нагружение и поэтому необходимо выбрать посадку с натягом. Наличие зазора между циркуляционно-нагруженным кольцом и посадочной поверхностью детали может привести к его проворачиванию с проскальзыванием поверхностей а следовательно к развальцовыванию и истиранию металла детали что недопустимо. При таком сочетании посадок колец одного подшипника устраняется опасность заклинивания тел качения из-за чрезмерного уменьшения радиального зазора.

По ГОСТ 3325-85 табл.12:

Для подшипника класса точности – 0 отверстие в корпусе выполняется по 7 (реже 6) квалитету а вал – по 6 (реже 5) квалитету.

Предлагаемые посадки внутреннего кольца на вал:

Учитывая что режим работы легкий берем посадку 80 .

Предлагаемые посадки наружного кольца в корпус:

Выбираем посадку 170 .

Предельные отклонения средних диаметров колец подшипника качения определяем по ГОСТ 520-2002 предельные отклонения вала 80js6 и отверстия корпуса 170G7 – по ГОСТ 25347-82 «Основные нормы взаимозаменяемости. Единая система допусков и посадок. Поля допусков и рекомендуемые посадки»

Предельные отклонения для размеров сопрягаемых с подшипником детали:

Верхнее отклонение ES =IT+EI=40+14= 54 мкм

Нижнее отклонение EI = +14 мкм;

Наибольший предельный диаметр отверстия

Dmax = 170+0054 =170054 мм

Наименьший предельный диаметр отверстия

Dmin = 170+0014 = 170014 мм.

Верхнее отклонение es = 9.5 мкм

Наибольший предельный диаметр вала

dmax = 80+00095 = 800095 мм

Наименьший предельный диаметр вала

dmin = 80+(-00095) =799905 мм.

Расчет подшипниковых посадок:

Расчет посадок подшипника в корпус 170 :

Smin=Dmin – Dm max =170.014 – 170 = 0.014мм = 14мкм

Smax=Dmax – Dm min = 170.054 - 169.987 = 0.067мм = 67мкм

Расчет посадок подшипника на вал 80 :

Наибольший предельный зазор(наименьший предельный натяг):

Smax= Nmin =dm – dmin = 80- 79.9905 = 0.0095мм = 95мкм

Nmax=dmax – dm min = 80.0095 – 79.990 = 0.0195мм = 195мкм

Расчет наиболее вероятного натяга:

Nm=(Nmax + Nmin)2=(195+95)2=145мкм

T (SN) = Nmax + Nmin =195 – 95 = 10 мкм.

Проверка подшипника качения на заклиниваение. Для этого используем методику расчета:

Gпос-зазор в подшипнике качения после его посадки на вал; Grср-среднее значение начального радиального зазора в подшипнике; d1-диаметральная девормация кольца при посадке его с натягом

Grср=(Grmax+Grmin)2 где

Grmax Grmin-предельные значения радиального зазора для данной группы радиальных зазоров подшипника

Принимая за основу нормальную группу радиальных зазоров по ГОСТ 24810-81 «Подшипники качения. Зазоры» для подшипника 316 до сборки получим :

d1=Nэфdd0 где Nэф - эффективный натяг

d0=d+(D-d)4=80+(170-80)4=80+22.5=102.5 мм

d1=11.9*80102.5=9.29

Gпос=20-9.29=10.71>0 значит заклинивания не будет.

Строим схему расположения полей допусков сопряжения 80 .

Рисунок 2.1 – Схема расположения полей допусков переходной посадки сопрягаемых деталей

Строим схему расположения полей допусков сопряжения 170

Рисунок 2.2 – Схема расположения полей допусков посадки с зазором сопрягаемых деталей.

Шероховатость посадочных поверхностей сопрягаемых с кольцами подшипника деталей зависит от диаметра и класса точности подшипника По ГОСТ 3325 (таблица 3) выбираем требования к шероховатости:

посадочной поверхности вала под кольцо подшипника Rа 2.5;

посадочной поверхности корпуса под кольцо подшипника Rа 2.5;

торцовой поверхности заплечика вала и корпуса Rа 25 и Ra 2.5.

Из таблицы 4 ГОСТ 3325 выбираем значения:

допуска круглости посадочной поверхности вала под кольцо подшипника 5.0 мкм;

допуска профиля продольного сечения посадочной поверхности вала под кольцо подшипника 5.0 мкм;

допуска круглости посадочной поверхности корпуса под кольцо подшипника 10 мкм;

допуска профиля продольного сечения посадочной поверхности корпуса под кольцо подшипника 10 мкм.

Из таблицы 5 ГОСТ 3325 выбираем значения:

Допуска торцевого биения заплечиков вала – 30 мкм;

Из таблицы 6 ГОСТ 3325 выбираем значения:

Допуска торцевого биения заплечиков корпуса – 63 мкм.

Из таблицы 7 ГОСТ 3325 выбираем:

Допуски на диаметр конической шейки вала:

для диаметра вала 30мкм

для угла конуса 19 мкм

Допуск непостоянства диаметра вала в поперечном сечении 10мкм и в продольном сечении 10мкм

Допуски непостоянства диаметра отверстий корпусов в поперечном сечении 20мкм и в продольном сечении 20мкм.

3. Выбор и расчет посадок шпоночного соединения

Для заданного вида шпоночного соединения определить посадки шпонки на вал и во втулку. Построить для них схемы расположения полей допусков рассчитать предельные размеры сопрягаемых деталей табличные зазоры (натяги).

Заданы параметры для расчета: d=25 мм; вид соединения – нормальное.

По ГОСТ 23360-78 для вала 25 выбираем размеры шпонки bh=77мм. Условное обозначение: Шпонка 7714 ГОСТ 23360-78.

Рис.3.0. Шпоночное соединение с призматической шпонкой

Расчет шпоночного соединения по ширине шпонки b :

Паз вала максимальное значение:

Паз вала минимальное значение:

ширина шпонки b = 2 h9

Максимальная ширина шпонки:

b max = 7+ (0.000) = 7.000 мм

Минимальная ширина шпонки:

Паз втулки B2 = 2 Js9

Паз втулки максимальное значение:

Паз втулки минимальное значение:

Рис. 3.1 Схема расположения полей допусков шпоночного соединения

Рассчитываем табличные зазоры (натяги) по размеру b :

соединение шпонки b = 2 h9 с пазом вала B1 = 2 N9:

соединение шпонки b =2h9 с пазом втулки B2 = 2D10:

S2 min = B1 max- B2 min =7000-6982=0018мм

Максимальная глубина паза вала

Минимальная глубина паза вала:

Максимальная высота шпонки:

Минимальная высота шпонки:

Максимальная глубина паза втулки:

Минимальная глубина паза втулки:

Наибольший предельный зазор по высоте шпонки:

Наименьший предельный зазор по высоте шпонки:

Smin = t1 min + t2 min – h max = 4000+3300-7000 = 0300мм.

По длине шпонки l = 14 мм:

Максимальная длина шпонки:

Минимальная длина шпонки:

Максимальная длина паза вала:

Минимальная длина паза вала:

Максимальный предельный зазор по длине паза вала

Минимальный предельный зазор по длине паза вала:

Smin = Lmin – lmax = 14000-14000=0000 м

Рис.3.2 Схема расположения полей допусков шпоночного соединения по длине шпоночного паза

4. Расчёт посадок шлицевого соединения.

Для заданного шлицевого соединения расшифровать его обозначение построить схемы расположения полей допусков для установленных посадок сопрягаемых деталей по различным их элементам рассчитать предельные размеры сопрягаемых деталей а также табличные зазоры (натяги).

Шлицевое соединение D–10×21H11a11×26Н7h8×3F8e8 соединение прямобочное шлицевое с центрированием по наружному диаметру D=26 с числом зубьев z = 10 внутренним диаметром d = 21 мм шириной зуба b =3 мм с посадкой по диаметру центрирования H7h8 и по размеру b – F8e8.

Рис.4.1 Шлицевое соединение.

Поля допусков выбираем по ГОСТ 25346 или ГОСТ 1139.

Расчёт предельных размеров и зазоров посадки шлицевого соединения по внутреннему диаметру: 21Н11а11:

Наибольший предельный размер отверстия:

Наименьший предельный размер отверстия:

Расчет наиболее вероятного диаметра(среднего диаметра) отверстия:

Dm=(Dmax+Dmin)2=(21130+21000)2=21065 мм.

Наибольший предельный размер вала:

Наименьший предельный размер вала:

Расчет наиболее вероятного диаметра(среднего диаметра) вала:

dm=(dmax+dmin)2=(20.700+20570)2=20635 мм.

Smin = Dmin - dmax= 21.000 – 20.700 = 0300 мм.

Sm=(Smax+Smin)2=(0.560+0.300)2=0.430мм

Рис.4.2 Схемы расположения полей допусков элементов шлицевого соединения по внутреннему диаметру.

Расчёт предельных размеров и зазоров по ширине шлиц 3F8e8:

Наибольшая ширина шлица в системе отверстия:

Наименьшая ширина шлица в системе отверстия:

Наибольшая ширина шлица в системе вала:

Наименьшая ширина шлица в системе вала:

Smin = Bmin – bmax = 3006 – 3986 = 002 мм.

Sm=(Smax+Smin)2=(0048+002)2=0034 мм.

Ts=ITD+ITd=0014+0014=0028 мм.

Рис.4.2 Схемы расположения полей допусков элементов шлицевого соединения по по ширине шлиц.

Расчёт предельных размеров и зазоров (натягов) по наружному диаметру 26Н7h8:

Sm=(Smax+Smin)2=(0054+0000)2=0027 мм.

Ts=ITD+ITd=0021+0033=0027 мм.

Рис.4.3. Схема расположения полей допусков шлицевого соединения

по наружному диаметру.

5. Расчет посадок резьбовых соединений

Для заданных резьбовых соединений расшифровать их обозначения и дать краткую характеристику установленных посадок сопрягаемых элементов деталей (вид предпочтительность область применения). Построить схемы расположения полей допусков для заданных посадок рассчитать предельные размеры сопрягаемых деталей а также табличные зазоры (натяги). Для переходной посадки предложить вариант дополнительного заклинивания сопрягаемых деталей и дать его графическую интерпретацию. Для посадки с натягом в случае селективной сборки соединений привести общую схему реализации этого процесса.

Дана резьбовая посадка М28×15-7Н8g

M – резьба метрическая

мм – номинальный наружный диаметр наружной резьбы (болта) наружный диаметр внутренней резьбы (гайки);

P = 1.5 мм –шаг резьбы мелкий

H8g – резьбовая посадка с зазором

где 7H – поле допуска внутренней резьбы (гайки) по среднему D2 и по внутреннему диаметру D1.

g – поле допуска наружной резьбы (болта) по среднему диаметру d2 и по наружному диаметру d1.

Длина свинчивания нормальная.

Определяем номинальные значения диаметров внутренней резьбы (гайки) и наружной резьбы (болта) по ГОСТ 24705:

Номинальный наружный диаметр наружной(внутренней) резьбы:

Номинальный средний диаметр наружной(внутренней) резьбы:

Номинальный внутренний диаметр наружной(внутренней) резьбы:

Номинальный внутренний диаметр наружной резьбы по дну впадины:

Предельные отклонения диаметров резьбовых деталей с внутренней резьбой (гайки) и наружной резьбой (болта) выбираем по ГОСТ 16093–2004.

Определяем предельные отклонения и размеры внутренней резьбы М28x1.5-7H:

Наружного диаметра внутренней резьбы:

EI=0 мкм - нижнее отклонение

ES=не огран. – верхнее отклонение

Среднего диаметра внутренней резьбы:

Полный(суммарный) допуск среднего диаметра внутренней резьбы:

EI = +0 мкм; - нижнее отклонение

ES = +250 мкм - верхнее отклонение

Внутреннего диаметра внутренней резьбы:

Полный(суммарный)допуск внутреннего диаметра внутренней резьбы:

EI = 0 мкм; - нижнее отклонение

ES = +375 мкм – верхнее отклонение

Наибольший предельный размер наружного диаметра внутренней резьбы:

Dmax = D+ES = 28.000+не огран. = не огран.

Наименьший предельный размер наружного диаметра внутренней резьбы:

Dmin = D + EI = 28000+0000 = 28.000 мм

Наибольший предельный размер среднего диаметра внутренней резьбы:

D2max = D2 + ES = 27.026+025 = 27276 мм

Наименьший предельный размер среднего диаметра внутренней резьбы:

D2min = D2 + EI = 27026+0000 = 27.026 мм

Наибольший предельный размер внутреннего диаметра внутренней резьбы:

D1max = D1 + ES = 26376+0375 = 26751 мм

Наименьший предельный размер внутреннего диаметра внутренней резьбы:

D1min = D1 + EI = 26376+0000 =26376 мм

Определяем предельные отклонения и размеры болта (наружной резьбы) М28x1.5-8g

Наружного диаметра наружной резьбы:

Полный(суммарный) допуск наружного диаметра наружной резьбы:

es= -32мкм – верхнее отклонение

ei= –343 мкм – нижнее отклоненеие

Среднего диаметра наружной резьбы:

Полный(суммарный) допуск среднего диаметра наружной резьбы:

es= -32 мкм – верхнее отклонение

ei= -222 мкм – нижнее отклонение

Внутреннего диаметра наружной резьбы:

ei= не огран. - нижнее отклонение

Наибольший предельный размер наружного диаметра наружной резьбы

Наименьший предельный размер наружного диаметра наружной резьбы:

Наибольший предельный размер среднего диаметра наружной резьбы:

Наименьший предельный размер среднего диаметра наружной резьбы:

Наибольший предельный размер внутреннего диаметра наружной резьбы:

d1max=d1+es=26.376+(-0032)=26.344мм

Наименьший предельный размер внутреннего диаметра наружной резьбы:

d1min=d1+ei=26.376+не огран. = не огран.

Рассчитываем предельные значения зазоров в резьбовой посадке:

по наружному диаметру внутренней(наружной) резьбы:

по среднему диаметру внутренней(наружной) резьбы :

S2min = D2min – d2ma

по внутреннему диаметру внутренней(наружной) резьбы:

S1min = D1min – d1ma

S1max – не нормируется.

Строим схему расположения полей допусков резьбового сопряжения М28x1.5-7H8g

Риc. 5.1- Схема расположения полей допусков резьбового сопряжения М64x1.5-7H8g

Резьбовые посадки с гарантированным зазором применяют для крепежных резьб в следующих случаях:

для соединений деталей работающих при высокой температуре (для компенсации температурных деформаций предохранения соединений от заедания и обеспечения возможности разборки деталей без повреждения размещения смазки);

при необходимости быстрой и легкой свинчиваемости деталей (даже при наличии небольшого загрязнения или повреждения резьбы).

Pезьбовая посадка М5-2Н4D(3)3n(3)

Pезьбовая посадка М5-2Н4D(3)3n(3) с натягом

– номинальный наружный диаметр сопряжения

Р=0.8 мм шаг резьбы -крупный

где 2Н – поле допуска внутренней резьбы (гайки) по среднему

D – поле допуска внутренней резьбы по внутреннему диаметру

группы сортировки по среднему диаметру при селективной сборке;

n– поле допуска наружной резьбы (болта) по среднему диаметру и

Поля допусков наружной резьбы по наружному диаметру – 6е(Р до 125 мм)

Предельные отклонения диаметров резьбовых деталей с внутренней резьбой (гайки) и наружной резьбой (болта) выбираем по ГОСТ 24834.

Определяем предельные отклонения и размеры гайки М5-2Н4D(3):

EI = 0 мкм; - нижнее отклонение

ES = +50 мкм – верхнее отклонение

Внутреннего диаметра наружной резьбы:

Полный(суммарный) допуск внутреннего диаметра наружной резьбы:

EI = 90 мкм; - нижнее отклонение

ES = +215 мкм – верхнее отклонение

EI=0мкм; - нижнее отклонение

ES=не огран. – верхнее отклонение

Наибольший наружный диаметр внутренней резьбы:

Dmax = D + ES = 5.000+ не огран. = не огран.

Наименьший наружный диаметр внутренней резьбы:

Dmin = D + EI = 5000+0= 5000 мм

Наибольший средний диаметр внутренней резьбы:

D2max = D2 + ES = 4480+0050 = 4530 мм

Наименьший средний диаметр внутренней резьбы:

D2min = D2 + EI = 4480+0= 4480 мм

Наибольший внутренний диаметр внутренней резьбы:

D1max = D1 + ES = 4134+0215 = 4349 мм

Наименьший внутренний диаметр внутренней резьбы:

D1min = D1 + EI = 4134+0.090= 4224 мм

Определяем предельные отклонения и размеры болта М5-3n(3):

Наружного диаметра наружной резьбы:

es = -60 мкм – верхнее отклонение

ei = -210 мкм – нижнее отклонение

Полный(суммарный) допуск среднего диаметра наружной резьбы:

es = +82 мкм – верхнее отклонение

ei = 34 мкм – нижнее отклонение

es=82мкм - верхнее отклонение

ei = не огран – нижнее отклонение

Наибольший наружный диаметра наружной резьбы:

dmax = d + es =50000+(-0060)= 4940 мм

Наименьший наружный диаметр наружной резьбы:

dmin = d + ei = 5000+(-0210) = 4790 мм

Наибольший средний диаметр наружной резьбы:

d2max = d2 + es =4480+0082= 4562 мм

Наименьший средний диаметр наружной резьбы:

d2min = d2 + ei = 4480+0034 = 4514 мм

Наибольший внутренний диаметр наружной резьбы:

d1max = d1 + es =4134+0082= 4052 мм

Наименьший внутренний диаметр наружной резьбы:

d1min = d1 + ei = 4.134 + не огран. = не огран.

Строим схему расположения полей допусков резьбового сопряжения М5-2Н4D(3)3n(3)

Рис. 5.2- Схема расположения полей допусков резьбового сопряжения М5-2Н4D(3)3n(3)

Рассчитываем предельные значения натягов в резьбовой посадке по сортировочным группам (только по среднему диаметру):

Наибольший средний размер внутренней резьбы:

D2max = D2 + ES(1) = 4480 + 0016 = 4496 мм

Наименьший средний размер внутренней резьбы:

D2min = D2 + EI(1) = 4480 + 0 = 4480 мм

Наибольший средний размер наружной резьбы:

d2 max = d2 + es(1) =4480+0050= 4530 мм

Наименьший средний размер наружной резьбы:

d2 min = d2 + ei(1) = 4480+0034 = 4514 мм

Наименьший предельный натяг:

N2 min = d2min – D2max = 4514 – 4496 = 0018 мм.

D2 max = D2 + ES(2) = 4480+0033 = 4513 мм

D2 min = D2 + EI(2) = 4480+0016= 4496 мм

d2 max = d2 + es(2) =4480+0066= 4546 мм

d2 min = d2 + ei(2) = 4480+0050 = 4530 мм

N2 min = d2min – D2max = 4530 – 4513 = 0017 мм.

D2 max = D2 + ES(3) = 4480+0050 = 4530 мм

D2 min = D2 + EI(3) = 4480+0033= 4513 мм

d2 max = d2 + es(3) =4480+0082= 4562 мм

d2 min = d2 + ei(3) = 4480+0066 = 4546 мм

N2 min = d2min – D2max = 4546 – 4530 = 0016 мм.

Общая схема реализации селективной сборки соединения М5-2Н4D(3)3n(3)

Рис.5.3 Общая схема реализации селективной сборки соединения М5-2Н4D(3)3n(3)

Данная резьба применяется если материал детали с внутренней резьбой – сталь высокопрочные и титановые сплавы. Резьбовые посадки с натягом по среднему диаметру используют в тех случаях когда необходимо обеспечить герметичность или предотвратить самоотвинчивание шпилек под действием вибраций переменных нагрузок и изменения рабочей температуры. Примером может служить посадка резьбы шпилек в корпуса двигателей в ступицы колёс автомобилей и т.п.

6. Установление точностных характеристик и разработка методик контроля точности зубчатого колеса

Для заданной зубчатой передачи расшифровать обозначение и дать её краткую характеристику (тип условия работы область применения). Выбрать и обосновать показатели контрольного комплекса дать определение каждому показателю с приведением необходимой графической его интерпретации определить допуски и предельные отклонения выбранных контрольных показателей. Выбрать универсальные средства измерений для контроля выделенных показателей и привести их метрологические схемы дать краткие описания соответствующих измерительных процедур.

Для зубчатого колеса m=1мм z=18 заданы степени точности по нормам точности: 8-7-7-B.

Делительный диаметр зубчатого колеса:

– по норме кинематической точности

– по норме плавности

– по норме полноты контакта зубьев.

b – вид допуска на боковой зазор (соответствует виду сопряжения B)

V – класс отклонения межосевого расстояния зубчатой передачи(соответствует виду сопряжения B)

Обозначение данного колесо 8-7-7-B ГОСТ 1643-81. Данная зубчатая передача применяется для зубчатых колес общего машиностроения не требующие особой точности: колеса передач станков не входящие в делительные цепи; неответственные зубчатые колеса авиа- автостроения; колеса грузоподъемных механизмов ответственные зубчатые колеса сельскохозяйственных машин; зубчатые колеса нормальных редукторов. При окружных скоростях:

для прямозубых колес – до 6 мс

для непрямозубых колес – до 10 мс.

При выборе и обосновании степеней точности и боковых зазоров зубчатых передач следует использовать один из способов:

- аналитический (расчетный);

- экспериментальный (опытный);

Для выбора и обоснования степеней точности и боковых зазоров используем метод подобия (метод аналогов) т.к. он базируется на обобщенных рекомендациях приведенных в литературных источниках и нормативной документации. Данный метод позволяет назначать нормы точности передачи по аналогии действующими передачами апробированными эксплуатацией на протяжении длительного периода.

Выбираем комплексы контроля зубчатого колеса.

Стандартом регламентированы контрольные комплексы показателей. Каждый из контрольных комплексов устанавливает показатели необходимые для контроля зубчатого колеса по всем назначенным нормам точности причем все стандартные комплексы равноправны.

При выборе контрольного комплекса учитываем функциональные возможности приборов.

Так некоторые приборы предназначены для контроля только одного параметра (эвольвентомер – для контроля профиля зуба шагомер – для контроля шага зацепления) другие позволяют контролировать несколько параметров в том числе и относящиеся к разным нормам точности. Так межосемер можно использовать для контроля колебания межосевого расстояния за оборот колеса (показатель из норм кинематической точности) колебание межосевого расстояния на одном зубе ( показатель из норм плавности) отклонение межосевого расстояния от номинального и (показатели из норм бокового зазора. На этом же приборе можно проконтролировать и пятно контакта. Исходя из приведенных условий для зубчатого колеса со степенями точности 8 – по норме кинематической точности7 – по норме плавности7 – по норме полноты контакта зубьев выбираем контрольный комплекс включающий следующие показатели:

- Радиальное биение зубчатого венца Fr – разность действительных предельных положений исходного контура в пределах зубчатого колеса (от его рабочей оси). Радиальное биение зубчатого венца характеризует радиальную составляющую кинематической погрешности.

- Погрешность обката Fc - составляющая кинематической погрешности зубчатого колеса определяемая при вращении его на технологической оси и при исключении циклических погрешностей зубовой частоты и кратных ей более высоких частот. Погрешность обката может определяться как погрешность кинематической цепи деления зубообрабатывающего станка (показатель из норм кинематической точности).

Рисунок 6.1. Характер изменения радиального биения зубчатого венца Fr и погрешности обката Fc.

- Отклонение шага зацепления fpb – разность между действительным и номинальными шагами зацепления. Действительный шаг зацепления равен кратчайшему расстоянию между двумя параллельными плоскостями касательными к двум одноименным активным боковым поверхностям соседних зубьев зубчатого колеса.

Рисунок 6.2. Схема определения отклонения шага зацепления по fpb.

I – номинальный шаг зацепления;

II – действительный профиль зуба;

III – номинальный профиль зуба;

IV – действительный шаг зацепления.

- Отклонение шага fpt – дискретное значение кинематической погрешности зубчатого колеса при его повороте на один номинальный угловой шаг.

Рисунок 6.3. Схема определения отклонения шага по fptr.

Где φr – действительный угол поворота зубчатого колеса;

z – число зубьев зубчатого колеса;

k=1 – число целых угловых шагов;

r – радиус делительной окружности зубчатого колеса.

- Погрешность направления зуба Fr – расстояние между двумя ближайшими друг другу номинальными делительными линиями зуба в торцовом сечении между которыми размещается действительная линия зуба соответствующая рабочей ширине зубчатого венца или полушеврона. Под действительной делительной линией зуба понимается линия пересечения действительной боковой поверхности зуба зубчатого колеса делительным цилиндром ось которого совпадает с рабочей осью.

Рисунок 6.4. Схема определения погрешности зуба Fr.

I – действительная делительная линия зуба; II – номинальные делительные линии зуба; III – ширина зубчатого венца; IV – рабочая ось зубчатого колеса.

- Наименьшее отклонение толщины зуба ECs – наименьшее предписанное уменьшение постоянной хорды осуществляемое с целью обеспечения в передаче гарантированного бокового зазора.

- Допуск на толщину зуба TC - показатель обеспечивающий гарантированный боковой зазор.

Выбираем показатели контрольного комплекса зубчатого колеса:

по нормам кинематической точности задана 8-я степень точности.

Fr – допуск на радиальное биение зубчатого венца

Fc – допуск на погрешность обката

по нормам плавности работы задана 7-я степень точности.

fpb – предельные отклонения шага зацепления:

fpt – предельные отклонения шага:

по нормам полноты контакта зубьев задана 7-я степень точности.

F – допуск на направление зуба

По нормам бокового зазора

EHs – наименьшее дополнительное смещение исходного контура для зубчатого колеса с внешними зубьями.

ECs – наименьшее отклонение толщины зуба для зубчатых колес с внешними зубьями:

Tc – допуск на толщину зуба

Приборы для контроля параметров зубчатого колеса:

Выбор средств измерений параметров зубчатых колес и передач осуществляется по ГОСТ 5368-81 где представлены типы основные параметры и нормы точности зуба измерительных приборов. Приборы для контроля зубчатых колес и передач внешнего и внутреннего зацепления разделяются по конструкции на станковые и накладные а по точности измерений – на приборы группы А и Б. Приборы группы А предназначены для контроля колес 3..6 степени точности. При технологическом контроле и в эксплуатации используются главным образом. Приборы группы Б предназначенные для измерения параметров зубчатых колес и передач 6..12 степени точности.

Контроль радиального биения зубчатого венца Fr.

Показатель Frr легко определять в цеховых условиях на биениемере (например Б-10М Б-10М.03 и др.) (рисунок 1.6.5). Для контроля радиального биения зубчатого венца применяется прибор Б-10М:

Рисунок 6.5. Прибор биениемер Б-10М

ГОСТ 1643-81 определяет радиальное биение зубчатого венца как разность действительных предельных положений исходного контура в пределах зубчатого колеса. Схема измерения радиального биения представлена на рисунке 6.6

Одиночный зуб 1 эвольвентной рейки (исходного контура) занимает определенное положение во впадине зубчатого колеса 2 (показано сплошными линиями). Положение зуба рейки в следующей впадине (показано пунктиром) при наличии радиального биения зубчатого венца будет отличаться от предыдущего.

Биение зубчатого венца - наибольшая разность положений исходного контура во всех впадинах колеса.

Рисунок 6.6. Схема измерения:

- зуб эвольвентной рейки; 2 - зубчатое колесо

Рисунок 6.7. Схемы биениемера:

а) схема измерения с использованием тангенциальным наконечником; б) схема измерения с шариковым наконечником; 1 - наконечник биениемера; 2 - индикатор; 3 - пружина растяжения

Измерение радиального биения осуществляется за счет измерительных наконечников специальной формы и размера: в виде конуса с углом 40° для контроля колес внешнего зацепления и в виде шарика для колес внутреннего зацепления. Путем дискретного проворачивания зубчатого колеса вручную наконечник последовательно вводится в каждую впадину. Разность положений наконечника за полный оборот колеса характеризует величину радиального биения зубчатого венца. Дополнительно прибор может комплектоваться наладкой Б-10М.03 для контроля направления контактной линии зубчатых колес. Для измерения колебания длины общей нормали применяются приборы имеющие две параллельные плоскости соприкасающиеся с профилями зубьев.

Контроль погрешности обката Fc

Погрешность обката обычно выявляют на кинематомерах позволяющих установить несогласованность движения режущего инструмента (фрезы) и заготовки зубчатого колеса (стола станка) при зубообразовании. Так на зубофрезерных станках преобразователь 1 выдает импульсы характеризующие угловое положение стола станка а преобразователь 2 — импульсы характеризующие положение шпинделя. Блок 3 служит для приведения масштаба импульсов высокоскоростного звена 2 к масштабу тихоходного звена 1 станка. После сравнения импульсов в устройстве 4 разность фаз пропорциональная погрешности углового положения шпинделя относительно стола станка регистрируется самописцем

Рис 6.8. Схема измерения

Измерение шага зацепления fpb.

Шаг зацепления контролируют с помощью накладных шагомеров снабженных измерительными наконечниками. При контроле зубчатого венца перемещение измерительного наконечника фиксируется встроенным отсчетным устройством.

Рисунок 6.9. Накладной шагомер:

— контролируемое колесо;

3 и 4 — измерительные наконечники;

– двухстороннее отсчётное устройство.

Показанный на рис. 6.10 штангензубомер предназначен для измерения зубчатых колес с модулем от 5 до 36 мм. Он состоит из двух штанг 1 и 2 расположенных под прямым углом одна к другой. По штанге 2 имеющей губку 4 перемещается высотная линейка 6 с рамкой а по штанге 1 — рамка с подвижной губкой 5. Высотную линейку и подвижную губку точно устанавливают микрометрическим винтом и закрепляют зажимами 3. При измерении высотную линейку 6 устанавливают на вершину зуба а губку 4 прижимают к левой стороне профиля зуба. Затем вращая гайку 8 перемещают вдоль штанги 1 рамку с губкой 5 и подводят ее к правой стороне профиля зуба. Установив размер по шкалам штанг 1 и 2 и нониусу 7 закрепляют рамки винтами 3 и проверяют шаг и высоту всех зубьев колеса. Толщину зуба измеряют по постоянной хорде

Рисунок 6.10. Штангензубомер для измерения хорды зуба.

Контроль погрешности направления зуба

Отклонение направления зуба Fr определяют на специальных приборах – ходомерах (рисунок 6.11.) например мод. БВ-5034 (для косозубых колес) или БВ-5055 (для прямозубых или косозубых колес). После предварительной настройки прибора измерительный наконечник контактирующий с боковой поверхностью проверяемого зуба описывает относительно оси колеса теоретическую винтовую линию. Это обусловлено кинематической связью в приборе поступательного движения измерительного наконечника вдоль оси контролируемого колеса с углом поворота этого колеса. Большинство выпускаемых в настоящее время эвольвентомеров (например мод. БВ-5062) приспособлено для контроля направления зуба.

Рисунок 6.11. Схема ходомера.

На рисунке показана схема ходомера предназначенного для контроля погрешности направления зуба. На подвижном в продольном направлении столе 1 центрами зажимают контролируемое колесо 2. На шпинделе закреплен барабан 3 который получает вращение через ленты при движении поперечной каретки 4. Эта каретка упирается в клиновую линейку устанавливаемую под углом с помощью угломерного лимба 5 и нониусного микроскопа 6. Каретка 4 получает движение в поперечном направлении при продольном перемещении стола 1. Измерительная каретка 9 в процессе контроля хода винтовой линии остается неподвижной.

7. Разработка методик контроля диаметров наружной и внутренней номинально цилиндрических поверхностей деталей с использованием универсальных средств линейных измерений

Для заданного гладкого цилиндрического соединения выбрать и обосновать универсальные средства измерений для осуществления контроля сопрягаемых деталей по их диаметру и указать основные метрологические характеристики а также условия использования. Привести необходимые схемы измерений и дать краткое описание реализуемых измерительных процедур.

Исходные данные: 11F8h7.

Для подбора средств измерений используем РД 50-98-86 «Методические указания. Выбор универсальных средств измерений линейных размеров до 500 мм».

Средства измерения для контроля вала 11h7:

По таблице VI РД 50–98–86 определяем допустимую погрешность измерения мкм допуск IT мкм и рекомендуемые средства измерения при контроле накладными средствами измерения.

где []=5мкм - допускаемая погрешность измерения;

IT=18 мкм – допуск погрешности;

а 5г 6а – средства измерений.

а - Микрометры гладкие (МК) с величиной отсчета 001 мм при настройке на нуль по установочной мере

Температурный режим – 50С

Предельная погрешность измерения – 5 мкм

г - Скобы индикаторные (СИ) сценой деления 001 мм.

Вид контакта – плоскостный и линейчатый.

Используемое перемещение измерительного стержня – 0.02-0.03

Класс применяемых концевых мер – 3

Предельная погрешность измерения – 5мкм

а - Микрометры рычажные (МР и МРИ) с ценой деления 0002 мм и 001 мм при установке на нуль по установочной мере и скобы рычажные (СР) с ценой деления 0002 мм при настройке на нуль по концевым мерам длины при использовании на всем пределе измерения

Вид контакта – любой.

Класс применяемых концевых мер – 3.

Температурный режим – 5 оС.

Предельная погрешность измерения – 4 мкм.

Т.к. Δх=4мкм Δ=5 мкм то данное средство измерения подходит.

Выбираем 6а - Микрометры рычажные (МР и МРИ)

Рис 7.1. Микрометр рычажный

Рис 7.2. Схема контроля

Деталь измеряется в 3 сечениях равномерно расположенных по длине и при этом фиксируется наибольшее и наименьшее значение диаметра профиля. В итоге определяем искомое отклонение профиля продольного сечения по формуле:

Средства измерения для контроля отверстия 11F8:

По таблице VI РД 50–98–86 определяем допускаемую погрешность и допуск IT:

где []=7мкм - допускаемая погрешность измерения;

IT=27 мкм – допуск погрешности;

а 5в 6а – средства измерений.

а - Нутромеры микрометрические (НМ) с величиной отсчета 001 мм.

Используемое перемещение измерительного стержня – 13мм

Средство установки - Микропара устанавливается по установочной мере

Шереховатость поверхности отверстия Ra – 5мкм

Предельная погрешность измерений – 15мкм

в - Нутромеры индикаторные (НИ) с ценой деления отсчетного устройства 001 мм

Используемое перемещение измерительного стержня – 0.03мм

Средство установки - Концевые меры длины 1 класса с боковиками или установочные кольца (до 160 мм)

Шереховатость поверхность отверстий Ra – 0.32

Температурный режим – 30С

Т.к. Δх=5мкм Δ=7 мкм то данное средство измерения подходит.

а - Нутромеры индикатор- ные (НИ) при замене отсчетного устройства измерительной головкой (ИГ) с ценой деления 0001 или 0002 мм

Используемое перемещение измерительного стержня – 0.1мм

Средство установки - Концевые меры длины 1 класса или установоч- ные кольца (до 160 мм)

Шереховатость поверхность отверстий Ra – 1.25

Предельная погрешность измерения – 4.5мкм

Т.к. Δх=4.5мкм Δ=7 мкм то данное средство измерения подходит.

Выбираем 6а - Нутромеры индикатор- ные (НИ) при замене отсчетного устройства измерительной головкой (ИГ)

Рис 7.3. Нутромер индикаторный (НИ)

Рис 7.4. Схема контроля

8. Проектирование калибров для контроля геометрических параметров наружной и внутренней номинально цилиндрических поверхностей деталей

Для заданного гладкого цилиндрического соединения рассчитать комплект калибров для осуществления приемочного контроля диаметров сопрягаемых деталей. Построить схемы расположения полей допусков рабочих и контрольных калибров. Рассчитать предельные и исполнительные размеры калибров. Выполнить упрощенные эскизы рабочих калибров с обозначением их исполнительных размеров допусков формы и расположения параметров шероховатости а также маркировки калибров.

Исходные данные: : 63 H6m6.

Определяем предельные отклонения и размеры отверстия 63Н6.

Определяем предельные отклонения и размеры вала 63m6:

dmin = d0 + ei = 63+0011 = 63011 мм.

Строим схемы расположения полей допусков калибров для контроля отверстия и вала:

а) для отверстия 63Н6 – схема приведенная в ГОСТ 24853–81 (чертеж 1);

б) для вала 63m6 – схема приведенная в ГОСТ 24853–81 (чертеж 3)

В соответствии с выбранной схемой расположения полей допусков калибров для контроля отверстия 63Н6 определяем числовые значения параметров H Z Y (таблица 2 ГОСТ 24853–81).

H = 3 мкм – допуск на изготовление калибров;

Z = 2.5 мкм – отклонение середины поля допуска на изготовление проходного калибра;

Y = 2 мкм – допустимый выход размера изношенного проходного калибра за границу поля допуска отверстия.

Рассчитываем предельные (таблица 1 ГОСТ 24853–81) и исполнительные размеры калибров для контроля отверстия 63Н6 и результаты сводим в таблицу 8.1:

Р–ПРисп=63004 -0003 мм;

Р–НЕисп=63.0205 -0003.

Предельные и исполнительные размеры калибра-пробки

Рисунок 8.1. Схема расположения полей допусков калибров

для контроля отверстия 63Н6

В соответствии со схемой расположения полей допусков калибров для контроля вала 63m6 определяем числовые значения параметров H1 Z1 Y1 Нр (таблица 2 ГОСТ 24853–81):

H1 = 5 мкм – допуск на изготовление калибров;

Z1 = 4 мкм – отклонение середины поля допуска на изготовление проходного калибра;

Y1 = 3 мкм – допустимый выход размера изношенного проходного калибра за границу поля допуска вала;

Нр = 2 мкм – допуск на изготовление контрольного калибра для скобы.

Рассчитываем предельные (таблица 1 ГОСТ 24853–81) и исполнительные размеры калибров для контроля вала 63m6 и результаты сводим в таблицу 8.2:

Р–ПРисп=630235 + 0005мм;

Р–НЕисп=630085 + 0005мм;

К–ПРисп=63025 - 0002 мм

К–НЕисп=63012- 0002 мм;

К–Иисп=63032 - 0002 мм.

Предельные и исполнительные размеры калибра-скобы

Строим схемы расположения полей допусков калибров для контроля вала 160k6:

Рис.8.2. Схема расположения полей допусков калибров для контроля вала 63m6 и контрольных калибров

Выполняем эскизы рабочих калибров для контроля отверстия 63Н6 (рисунок 8.3) и вала 63m6 (рисунок 8.4)

калибры-пробки – по ГОСТ 14807 – ГОСТ 14826;

калибры-скобы – по ГОСТ 18358 – ГОСТ 18369.

Рисунок 8.3. Калибр-пробка – для контроля отверстия

Рисунок 8.4. Калибр-скоба – для контроля вала

Числовые значения допуска по ГОСТ 24643-81:

Допуск круглости 12 мкм;

Допуск профиля продольного сечения 12 мкм;

Допуск плоскостности 2 мкм;

Допуск параллельности рабочих поверхностей калибра – принимается по нормальному уровню геометрической точности (А) 60% от допуска на размер калибра.

Получаем 5мкм*06=3 мкм по ГОСТ 24643-81 принимаем 2.

Требования к шероховатости рабочих поверхностей по ГОСТ 2015-84:

Для калибр-пробки Ra=016 мкм;

Для калибр-скобы Ra=016 мкм.

Часть II. Нормирование точности сопряжений и деталей.

По исходному чертежу узла сложного изделия (редуктора коробки подач коробки скоростей и т.д.) дать краткое описание его состава и работы. С учетом исходных данных об узле выбрать посадки гладких цилиндрических поверхностей включая посадки подшипников качения на вал и в корпус. Выбрать посадки для шпоночного и (или) шлицевого соединения резьбовую посадку а также нормы точности зубчатой передачи. Дать краткое обоснование каждого выбранного стандартного соединения со ссылкой на соответствующей нормативный документ или другой источник информации (справочная и учебная литература конструкция аналогов и др.) оформить чертеж общего вида узла в соответствии с требованиями стандартов системы ЕСКД. Выполнить рабочие чертежи вала и зубчатого колеса с указанием всех необходимых норм точности (допусков размеров формы и расположения поверхностей параметров и характеристик шероховатости поверхностей). Дать краткое обоснование выбранных норм точности.

Исходные данные: подшипник № 6-309 режим работы - нормальный передача силовая и реверсивная. Эскиз 9 позиция 1.

Определение основных размеров и посадок.

В рассматриваемом узле редуктора гладкими цилиндрическими сопряжениями являются соединения: вал с распорной втулкой ;колесо зубчатое на валу; кольцо внутреннее подшипника с цапфой вала; кольцо наружное подшипника с корпусом ; крышки в корпусе.

Вращающий момент с зубчатого колеса на вал передается с помощью призматической шпонки . Вал вращается относительно корпуса при помощи подшипников качения. Вращение от вала к зубчатому колесу передается с помощью шлицевого соединения для предотвращения осевого перемещения зубчатого колеса вдоль вала использованы гайка со стопорной шайбой.

Выбор следует начать с размеров подшипника качения номер которого определяется из чертежа узла и записан руководителем в задании на курсовую работу. В заданном узле редуктора применён подшипник 6-309 (поз.1). Данный подшипник относится к шариковым радиальным однорядным серия диаметров средняя узкая серия ширин . Класс точности- 6.

Из ГОСТ 8338-75 выписываем основные размеры заданного подшипника:

номинальный диаметр отверстия внутреннего кольца подшипника d = 45 мм;

номинальный диаметр наружной цилиндрической поверхности наружного кольца D = 100 мм;

номинальная ширина подшипника B = 25 мм;

номинальная высота монтажной фаски r = 25 мм.

Определение размеров заплечиков.

Диаметр заплечика принимают по ГОСТ 20228-82 Подшипники качения. Заплечики для установки подшипников качения” где рекомендуется для подшипника 6-309 принять d = (54 57) мм. По ряду Rа 40 ГОСТ 6636-69 принимаем d = 56 мм. По рядам Rа 5 Rа 40 устанавливаем:

сопряжение зубчатого колеса поз.7 с валом поз.3 d0 = 53 мм;

сопряжение распорной втулки с валом поз.1 d0=50 мм

основные размеры концов вала определяем по ГОСТ 12080

При выборе посадок следует руководствоваться требованиями межгосударственного стандарта ГОСТ 25347-82 «Единая система допусков и посадок. Поля допусков и рекомендуемые посадки» который устанавливает предпочтительные посадки для первоочередного применения. В технически обоснованных случаях допускается применение других посадок образованных полями допусков отверстий и валов приведённых в ГОСТ 25346-89 «Единая система допусков и посадок. Общие положения ряды допусков и основных отклонений».

Для выбора посадок подшипника 6-309 на вал и корпус используем ГОСТ 3325-85.

Посадки на вал: L6k6

Посадки в корпус: Н7 H7h9

Выбираем посадку на k6так как поле допуска вала k6 обеспечивает гарантированный натяг что и требуется при циркуляционном виде нагружения.

Для выбора посадок гладких цилиндрических поверхностей используем ГОСТ 25347-82:

Для сопряжения зубчатого колеса с валом принимаем посадку H7k6

Для сопряжения корпуса с крышкой выбираем посадку Н7h9.

Для посадки шпонки в паз вала при реверсивной нагрузке принимаем нормальное соединение N9h9

Для посадки шпонки в паз ступицы при плотном соединении - Js9h9.

Нормальное соединение выбрали исходя из того что свободное соединение используют для обеспечения неответственных конструкций а также для подвижных сопряжений со шпоночными соединениями работающими как направляющие продольного перемещения. Нормальные шпоночные соединения применяют в большинстве изделий если к ним не предъявляются особые функциональные требования. Плотное соединение назначают для предотвращения больших динамических нагрузок при выборке зазоров в соединениях по ширине шпонки с ударами.

Выбор степеней точности для зубчатого колеса

Выбор степеней точности по различным нормам осуществляется исходя из общих рекомендаций.

Нормы кинематической точности:

– станкостроение приборостроение легковое автомобилестроение.

Принимаем 7 степень точности.

Нормы плавности работы:

(окружная скорость 10-20 мс).

Принимаем 7 степень точности.

Нормы контакта зубьев:

Принимаем 7 степень точности т.к. передача силовая.

Исходя из заданных условий работы передачи выбираем следующие степени точности 877 вид сопряжения C ГОСТ 1643-81.

Для заданного зубчатого колеса находим длину общей нормали.

Исходные данные: m=1 z=58.

Наименьшее отклонение средней длины общей нормали

Ewms=Ewms(I)+ Ewms(II)

Ewms–наименьшее отклонение средней длины общей нормали( слагаемое I) для зубчатого колеса с внешними зубьями ( со знаком минус);

Ewms–наименьшее отклонение средней длины общей нормали ( слагаемое II) для зубчатого колеса с внешними зубьями ( со знаком минус);

Ewms=( –100)+(-14)=-114 мкм

допуск на радиальное биение Fr=50

Twm –допуск на среднюю длину общей нормали

Наибольшее отклонение средней длины общей нормали

Ewi = Ewms – Twm = –114–70 = –184 мкм

Расчёт длины общей нормали:

где W1 – длина общей нормали при m = 1 мм.

zn – число охватываемых зубьев

zn = 0111·z + 05 = 0111·44+05 4.4.

W=323139·1= 32.3139 мм.

Для проставления в таблицу:

Выбор параметров шероховатости допусков формы и расположения

Шероховатость посадочных поверхностей сопрягаемых с кольцами подшипника деталей.

зависит от диаметра и класса точности подшипника. В соответствии ГОСТ 3325-85 принимаем:

посадочной поверхности вала под кольцо подшипника Rа 125;

торцевой поверхности заплечика вала Rа 25.

Шероховатость внутренней поверхности поверхности шпоночного паза:

В соответствии с рекомендациями принимаем:

по боковым поверхностям Rа 32;

по дну шпоночного паза Rа 63.

Шероховатость посадочной поверхности под ступицу колеса:

В соответствии с рекомендациями для d80 принимаем Rа 125.

Шероховатость торцевой поверхности заплечиков для установки ступицы колеса:

На класс ниже чистоты обработки поверхностей для установки зубчатого колеса. В соответствии с ГОСТ 6636-69 для ряда Rа 10 принимаем Rа 25 Rа 32. .

Шероховатость поверхностей зубчатых колес:

В соответствии с рекомендациями для 7-й степени точности принимаем:

боковая поверхность зубьев Rа 063;

по диаметру вершин зубьев Rа 125;

боковая базовая поверхность венца Rа 125;

боковая поверхность ступицы Rа 125;

поверхность ступицы сопряженная с валом для d=56мм Rа 125;

Шероховатость для других необозначенных поверхностей:

Ra10..Ra20 принимаем Ra 125.

Допуск формы и расположения посадочных и опорных торцевых поверхностей заплечиков валов.

Для подшипников 6-го класса точности по ГОСТ 3325-85:

допуск круглости –5 мкм;

допуск профиля продольного сечения- 5 мкм;

допуск торцевого биения – 30 мкм.

Допуски формы и расположения поверхностей вала.

В соотвествии с рекомендациями принимаем:

допуск радиального биения поверхностей установки ступиц зубчатого колеса:

IT6=07 19=133 мкм ( округляем до ближайшего меньшого значения по ГОСТ 24643-81 )принимаем-12 мкм;

допуск торцевого биения уступов вала для установки зубчатого колеса-20 мкм;

допуск круглости и профиля продольного сечения не более 05ITn диаметра вала в месте установки колеса:

IT6 = 05 19=95мкм принимаем 8 мкм;

Допуск соосности в диаметральном выражении по ГОСТ 24643-81 принимаем 25мкм.

Допуск параллельности и симметричности шпоночных соединений.

Исходя из рекомендаций назначаем

Допуск параллельности:

IT9=06 52=312 мкм ( округляем до ближайшего меньшого значения по ГОСТ 24643-81 )принимаем -30 мкм;

Допуск симметричности:

IT9=4 52=208 мкм принимаем 200 мкм;

Допуск на радиальное биение вершин зубьев:

Tr06 Fr=06 50=30 мкм принимаем по ГОСТ 24643-81 Tr=32мкм;

Допуск на торцевое биение:

Детали машин. Проектирование: Учеб. пособие Л.В.Курмаз А.Т.Скойбеда. - Мн.: УП "Технопринт" 2001. - 290 с.

Мягков В.Д. и др. Допуски и посадки: Справочник. - 6-е изд. - в 2-х т.: Т.1. -Л.: Машиностроение 1982. - 543 с

Мягков В.Д. и др. Допуски и посадки: Справочник. - 6-е изд. - в 2-х т.: Т.2. -Л.: Машиностроение 1983. -448 с.

Нормирование точности и технические измерения. Курсовое проектирование: учебно-методическое пособие для студентов инженерно-технических специальностей. В 2-х Ч.: Ч.1 Б.В. Цитович и др.: под ред. Б.В. Цитовича и П.С. Серенкова. - Мн.: БНТУ 2006. - 176 с.

Нормирование точности и технические измерения. Курсовое проектирование: учебно-методическое пособие для студентов инженерно-технических специальностей. В 2-х Ч.: Ч.2 Б.В. Цитович и др.: под ред. Б.В. Цитовича и П.С. Серенкова. - Мн.: БНТУ 2006. - 66 с.

Якушев А.И. и др. Взаимозаменяемость стандартизация и технические измерения: Учебник.- 6-е изд. перераб. и доп. - М: Машиностроение 1986. - 352 с.

ТЕХНИЧЕСКИЕ НОРМАТИВНЫЕ ПРАВОВЫЕ АКТЫ

Единая система конструкторской документации. Основные надписи

Единая система конструкторской документации. Указание на чертежах допусков формы и расположения поверхностей

Единая система конструкторской документации. Обозначения шероховатости поверхностей

Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором

Основные нормы взаимозаменяемости. Передачи зубчатые цилиндрические. Допуски

Подшипники качения. Заплечики для установки подшипников качения. Размеры

Основные нормы взаимозаменяемости. Соединения шпоночные с призматическими шпонками. Размеры шпонок и сечений пазов. Допуски и посадки

Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения

Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры

Подшипники качения. Зазоры

Основные нормы взаимозаменяемости. Единая система допусков и посадок. Общие положения ряды допусков и основных отклонений

Основные нормы взаимозаменяемости. Единая система допусков и посадок. Поля допусков и рекомендуемые посадки

ГОСТ 30893.1-2002 (ИСО 2768-1-89)

Основные нормы взаимозаменяемости. Общие допуски. Предельные отклонения линейных и угловых размеров с неуказанными допусками

ГОСТ 30893.2-2002 (ИСО 2768-2-89)

Основные нормы взаимозаменяемости. Общие допуски. Допуски формы и расположения поверхностей не указанные индивидуально

Подшипники качения. Поля допусков и технические требования к посадочным поверхностям валов и корпусов. Посадки

Подшипники качения. Общие технические условия

Основные нормы взаимозаменяемости. Нормальные линейные размеры

![]() зубчатое колесо.cdw

зубчатое колесо.cdw

Точность зубчатого колеса в соответствии с ГОСТ 1643-81

Общие допуски по ГОСТ 3089.1-2002

Нормальный исходный контур

Коэффициент смещения

Сталь 40Х ГОСТ 4543-71

![]() редуктор.cdw

редуктор.cdw

Крышка открытая ГОСТ 13219.9-81

Шпонка 4 х 4 х 45 ГОСТ 23360-78

Шпонка 2 х 2 х 20 ГОСТ 23360-78

Мaнжета 1-45 х 65-1 3 ГОСТ 8752-79

Винт М8 х 5 ГОСТ 8878-93

Гайка М30 ГОСТ 11871-88

Сталь 45 ГОСТ 1050-88

Сталь 45ГОСТ 1050-88

Сталь 40Х ГОСТ 4543-71

Смазка - масло индустриальное И-30А ГОСТ 20799-78

Остальные ТТ по СТБ 1014-95

Рекомендуемые чертежи

- 24.01.2023

- 24.01.2023