Технологический процесс механической обработки корпуса

- Добавлен: 24.01.2023

- Размер: 422 KB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Excel

- Microsoft Word

Дополнительная информация

![]() контроль.cdw

контроль.cdw

![]() дд.cdw

дд.cdw

![]() титул.cdw

титул.cdw

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС

механической обработки типовой детали

Руководитель Стариков А.В.

гр.1446 Кильдегушев Р.М..

![]() Карта кантроля 1.cdw

Карта кантроля 1.cdw

Наименование.Марка материала.

Наименование оборудования

КГТУ им А.Н. Туполева

Технический контроль

Корнтролируемые параметры

Наименование средств ТО

Прооверить внешрий вид

Штангенциркуль ШЦ-1-25-0

Прооверить резьбу М12-6g

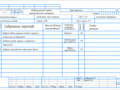

![]() табл контроля.cdw

табл контроля.cdw

КГТУ им. А.Н. Туполева

Наименование оборудования

Наименование операции

окончательный контроль

Проверить деталь наружным осмотром: заусенцы и

острые кромки не допускаются

Проверить размеры наружных цилиндрических

Проверить шероховатость поверхностей детали

![]() 030.cdw

030.cdw

![]() 005.cdw

005.cdw

![]() 040.cdw

040.cdw

![]() 010.cdw

010.cdw

![]() 025.cdw

025.cdw

![]() 015.cdw

015.cdw

![]() 035.cdw

035.cdw

![]() 020.cdw

020.cdw

![]() ЭСП.cdw

ЭСП.cdw

Диаметральные размерные цепи :

![]() План.cdw

План.cdw

токарный с ЧПУ 16А20Ф3

Оп 0051 Сверлильная IT14 Ra 12

Оп 0102 Сверлильная IT14 Ra 12

04 Токарная чистовая IT9 Rа 6

55 Токарная чистовая IT10 Rа 6

Оп 0306 Сверлильная IT14 Ra 12

Оп 0357 Сверлильная IT14 Ra 12

0 Термическая обработка HRC 35 40

![]() Zapiska.doc

Zapiska.doc

Назначение детали и условия работы в изделии

Анализ технологичности детали

Разработка плана обработки подбор оборудования

инструмента оснастки. Определение типа производства.

Решение размерных цепей

2. Диаметральные цепи

Расчет режимов резания

Назначение детали и условия ее работы в изделии

Деталь которая рассмотрена в этом технологическом процессе используется в машиностроении.

Механические свойства не менее: Нмм² 1275; Нмм² 1620; %9; %40.

Ударная вязкость КСU Джсм²(кгсмсм²) 39(4).

Число твердости HB не более: 241

Деталь подвергается термоулучшению для получения HRCэ 20..35 и закалке ТВЧ согласно чертежа.

Самые жесткие требования по точности предъявляются только к некоторым поверхностям в связи с тем что эти поверхности больше других подвергаются истиранию.

Анализ технологичности детали

Размеры детали соответствуют нормальному ряду чисел допустимые отклонения размеров соответствуют СТ СЭВ 144 – 75.

Деталь жесткая имеет поверхности удовлетворяющие требованиям достаточной точности установки. Простановка размеров технологична т.к. их легко можно измерить на обрабатывающих и контрольных операциях.

При изготовлении детали используют нормализованные измерительные и режущие инструменты.

Разрабатываем исходный техпроцесс необходимый для изготовления детали и подбираем оборудование инструмент оснастку. Комплект технологической документации прилагается.

Подбираем оборудование удовлетворяющее техпроцессу.

В техпроцессе присутствуют токарные.

Станок токарный патронно-центровой с ЧПУ 16А20Ф3

Пределы частот вращения шпинделя 20..2500 обмин

Количество частот 22

Продольные 001-40 ммоб

Поперечные 0005-20 ммоб

Крутящий момент 800Н*м (80кгс*м)

Наибольшее усилие резания 10000Н (1000кгс)

Габариты 3600х3000х2145 мм

На токарных операциях используется 3-х кулачковый самоцентрирующийся патрон D200 7102-0075-1-3 ГОСТ24351-80. На токарных и шлифовальных операциях используются центра ГОСТ3471-89. Для механообработки используется стандартизированный инструмент.

Выбор охлаждающей жидкости

Согласно [1] выбираем:

)для токарных и сверлильных операций 10% эмульсию Укринол-1

)для фрезерных операций 5% эмульсию Укринол-1

)для шлифовальных операций 5% эмульсию НГЛ-205

выполненных по ТУ 38-101547-80.

Определение типа производства

При нормировании наибольшее время обработки детали на одном станке не превышало 11мин или при расчете на двусменный рабочий день и годовом объеме 10000шт 1875ч. Годовой фонд рабочего времени по нормативам составляет 4000чгод соответственно загрузка одного станка не превышала 50% производственного времени. Исходя из этого прогнозируем среднесерийный тип производства.

Решение размерных цепей

Используется расчетно-аналитический методы назначения припусков. В начале определяют минимально необходимое значение припуска по уравнению:

R- максимальная высота микронеровностей поверхности от предшествующего перехода;

T- максимальная глубина дефектного слоя поверхности от предшествующего перехода;

ΔФ- отклонение формы поверхности перед обработкой.

Зная величину минимального припуска. Можно получить номинальный и максимальный припуски. В частном случае когда размерная цепь трехзвенная и допуски звеньев заданы «в тело»

где TB и TA- допуски соответственно на выполняемом и предшествующем переходах обработки рассматриваемой поверхности.

Номинальный размер замыкающего звена размерной цепи вычисляется по формуле:

где -передаточное отношение i-го звена размерной цепи.

Допуск замыкающего звена размерной цепи вычисляется по формуле:

где -допуск i-го составляющего звена размерной цепи.

Решаем размерные цепи методом max-min для решения используются формулы:

Линейные размерные цепи

По IT14 ТА 31=074 мм

А31min=Z1min+A51min=10+597=607 мм

А31max=А31min+TА31=607+074=6154 мм

H1min=Z1min+A31min=10+6106=6206 мм

H1max=H1min+TH1=6206+30=6506 мм

Диаметральные размерные цепи

D31min= DK81min + Z81min =22+01=221 мм

D31max= D31min +TD3=221+0084=22184 мм

D21min= D31min + Z31min =223+06=229 мм

D21max= D21min +TD21=229+052=2342 мм

D41min= DК82min + Z82min =29987+01=30087 мм

D41max= D41min +TD41=30087+0084=30171 мм

D32min= D41min + Z41min =30216+18=32016 мм

D32max= D32min +TD32=32016+021=32226 мм

H2min= D32min + Z32min =3209+30=3509 мм

H2max= H2min +TH2=3509+25=3759 мм

Расчет режимов резания

Операция 0153 Токарная черновая IT14 Rz 80

Анализ исходных данных

Заготовка. Представляет собой вал не обработанный термически из стали45 φв=650 Мпа.

Деталь. Согласно данной операции необходимо проточить по наружной поверхности.

Выполняемый переход: необходимо проточить по наружной поверхности.

Приспособление. Заготовка закрепляется в трехкулачковом патроне с упором в левый торец.

Оборудование. В качестве оборудования согласно [2с.53табл.13] выбран

Токарный станок 16А20Ф3

Пределы частот вращения шпинделя 24-1500 1мин

Продольные 005-32 мм

Поперечные 005-32 мм

Крутящий момент 450Н*м (45кгс*м)

Наибольшее усилие резания 7000Н (700кгс)

Габариты 3400х1800х1800 мм

Выбор инструментального материала.

Для условий чернового точения стали 40Х относящейся к группе V обрабатываемых материалов [2с.42табл.5] рекомендуемый твердый сплав ВК8.

Выбор геометрии режущего инструмента.

В данном случае геометрия характеризуется следующими параметрами:

)передний угол γ=16°;

)радиус при вершине r=05мм;

)величина фаски f=0.

Согласно [1с.232табл.23] для приведенных условий рекомендуется 2-5% НГЛ-205.

Назначение глубины резания t.

Согласно операционным размерам и размерам заготовки определяем глубину резания по [5с.103табл.12] для резца и заносим в сводную табл.1(Z=1мм).

Согласно [2с.267табл.12] для резца при t=1 мм и диаметре заготовки Dз=20 мм рекомендуется Sт=012 ммоб.

Выполним корректировку выбранных подач для конкретных условий обработки. Значения поправочных коэффициентов для подачи выбираются согласно [1с.239табл.30]. Их значения переносим в табл2. Здесь же приведены значения полных поправочных коэффициентов:

Основные параметры переходов токарной операции.

Значения поправочных коэффициентов Ks на подачу.

Материал инструмента

Форма обрабатываемой поверхности

Найдем значение скорректированной подачи

S=St*K=0496*012=006 ммоб

Считаем что универсальный станок 16К20 располагает таким набором подач.

Выбранные значения подач S заносим в табл.1.

Выбор стойкости резца Т.

При обработке стали 45 стойкость резца Т=90 мин согласно [1.c227.табл.18].

Назначение скорости резания V.

Согласно [1с.243табл.36] для стали группы V рекомендуется следующее табличное значение скорости VT в зависимости от T и S.

Выполним корректировку VT согласно конкретной обработки.

Согласно конкретным условиям обработки поправочные коэффициенты К с.244; табл.37]

Значения поправочных коэффициентов Kv на скорость резания

Расчет частоты вращения заготовки n.

Частота определяется по известной зависимости

где-диаметр обрабатываемой поверхности заготовки в мм.

Выполним расчет и корректировку частот вращения : n=3185*(259720)=4136 мин-1.

Рассчитаем фактическую скорость резания Vф:

Расчет основного времени о.

Формула расчета о для различных видов обработки приведены в [5с.609].

Так для токарных переходов:

где L1L2 – соотношение величин врезания и перебега резца мм;L – длина обрабатываемой поверхности.

Значения L1 и L2 приведены в [5с.620табл.2]. В нашем случае :

Расчет силы резания Pz.

Согласно [2с.271] окружная составляющая силы резания определяется выражением:

Выбрав для наших условий из [2с.274табл.22] значения постоянных получим расчетную зависимость частные значения поправочных коэффициентов Ki выбираем из [2с.275табл.23]. Значения их вместе с Kpj приведены в табл.4.

Радиус при вершине rмм

Расчитаем значение Pz для каждого резца

Pz =92*30*006075*089=2977кг.

Расчет мощности резания Ne.

Выполняется для сравнения эффективной мощности резания с помощью станка Nст. Расчет выполняется по формуле [2с.271]:

Поскольку Ne =max будет соответствовать переходу с (Pz*V)=max то рассчитаем эти произведения для нашего резца: Pz*V=2597*2977=7731 кгммин

Таким образом наибольшую мощность резания:

Полученные значения Pz и Ne заносим в табл.1

Расчет режимов резания для операции шлифования Оп.0408.

Анализ исходных данных:

Деталь шлифуется в размер 30h8 c Ra=32мкм.

Операция – чистовое шлифование цилиндрической поверхности методом поперечной подачи.

Оборудование. В качестве оборудования согласно [2с.30табл.18] выбран шлифовальный станок мод. 3М184 имеющий следующие характеристики:

)пределы частот вращения nд=50..1000обмин беступенчатое регулирование;

)наибольшие размеры шлифования круга мм: (Dк*Н)=50*63;

)частота вращения шлиф. круга 1900обмин

)мощность электродвигателя привода круга N=75кВт.

Выбор шлифовального круга.

Согласно [1с.340табл.158] для операции шлифования стали группы V рекомендуются круги со следующими характеристиками :

для операции чистового шлифования ПП400*63*18 – 15А 40 С1 6 К1

Согласно [1с.234табл.24] для рассмотренного условия рекомендуется 10-15% раствор эмольсола Аквол-14.

Назначение припуска на шлифование.

Для нашей операции шлифования по расчетным зависимостям и согласно [5с.98табл.7] h=0162мм припуск на диаметр согласно [1с.342табл.159] 2h=03.

Выбранные значения h и 2h вписываем в сводную табл.11 в которую также заносим размеры обрабатываемых кругов (Dк Нк).

Назначение скорости вращения детали Vд.

Согласно [1с.343табл.161] для наших условий рекомендуется следующее табличное значение скорости Vд

Частота вращения детали:

Полученные значения Vд и nд заносим в табл.11.

Выбор скорости шлифовального круга.

С учетом [6с.179табл.2.101] при шлифовании группы V рекомендуется Vк=30мс:

Основные параметры операции шлифования.

Выбор поперечной подачи Sпп.

Согласно [1с.346табл.163] при Dд80 Vд48 и Lд20 табличное значение подачи определяющие размер детали 45u8 выбираем из [1с.348табл.165] и заносим в табл.12.

Припуск на обработку

Полученное значение подачи S заносим в табл.11

Согласно[7с.615] расчет основного времени операции шлифования определяется выражением:

где к=12..15 – коэффициент учитывающий доводку и выхаживание [7с.609].

Полученное о значение заносим в табл.11.

Расчет выполняется для сравнения эффективной мощности резания Ne с мощностью станка Nст по следующим формулам [2с.300]:

врезное шлифование периферией круга

где Dд – диаметр шлифуемой поверхности

b – ширина шлифования

Согласно [2с.303табл.56]:

Полученное значение Ne заносим в табл.11

Расчет режимов резания для операции сверления Оп.010

Деталь. Согласно данной операции в заготовке необходимо получить отверствие 235H11 c Ra=63мкм.

Заготовка фиксируется по 5-ти обработанным поверхностям.

Оборудование. В качестве оборудования согласно [2с.51табл.11] выбран вертикально-сверлильный станок мод. 2Н135 имеющий следующие характеристики:

)наибольший диаметр сверления 35;

)число частот вращения шпинделя zn= 12;

)пределы частот n=31..1400мин-1;

) пределы подач S=01..16ммоб;

)мощность привода главного движения Nст=4кВт.

Согласно [1с.42табл.5] для обработки стали группы V сверлением рекомендуется быстрорежущая сталь Р6М5.

Выбор конструкции и геометрии инструмента.

С учетом [1с.103] выбираем стандартную конструкцию и геометрию осевых инструментов.

Согласно [1с.233табл.23] для осевой обработки материалов группы V рекомендуется 3-5% Укринол-1.

По операционным размерам и параметрам заготовки определяем глубину резания для осевого инструмента и результаты заносим в табл.8.

Основные параметры переходов сверлильной операции.

Сверление 12Н11.Согласно [1с.266] условия сверления определяют группу II подач. Поэтому для группы II из [1с.267табл.64] выбираем рекомендуемую табличную подачу Sт=018 ммоб.

Выполним корректировку выбранных подачи для конкретных условий обработки. Значения поправочных коэффициентов для подачи выбираются согласно [1с.267табл.65] и заносим в табл.9.

Здесь же приведены значения полных поправочных коэффициентов:

Выполним корректировку рассчитанной подачи по набору подач Sст станка.

Определим знаменатель геометрического ряда подач станка

Согласно стандартному ряду подач сверлильного станка 2Н135 рассчитанное значение подачи в корректировке не нуждается.

Выбранные значения подач S заносим в табл.8.

При обработке стали 45 стойкость резца Т=25 мин и hз=05мм согласно [1c.229табл.20].

Согласно [1с.268табл.66] для наших условий сверления рекомендуется следующее табличное значение скорости VT

Согласно конкретным условиям обработки поправочные коэффициенты Кi на скорость выбираем из

[1; с.270; табл.67] и заносим их в табл.10.

Находим значение скорректированной скорости резания

Расчет частоты вращения инструмента n.

Частота для осевой обработки определяется по известной зависимости

где-диаметр инструмента мм.

Расчетные значения n должны быть скорректированы nст. Для этого рассчитаем знаменатель геометрического ряда частот станка.

где Zn – число частот станка.

Выполним расчет и корректировку частот вращения : n=3185*(242455)=77204 => 966 мин-1.

Выбранные значения nст и соответствующие им V заносим в табл.8.

Согласно[5с.611] расчет основного времени для различных видов осевой обработки определяется выражением:

где L1L2 – значения величин врезания и перебега

Значения L1 и L2 приведены в [5с.620табл.3]. В нашем случае с учетом плана операций получим:

Выбранное значение о заносим в табл.6.

Расчет осевого усилия Pо.

Выбрав значения постоянных и показателей из [2с.281табл.32]

Расчет крутящего момента Мк.

Согласно [2с.280] эффективная мощность резания:

Полученные значения Po Mk и Ne заносим в табл.8

Все остальные рассчитанные значения режимов резания для других операций приведены в табл. 1.

наружное растачивание

Список использованной литературы

Баранчиков В.И. Прогрессивные режущие инструменты и режимы резания металлов (справочник)М.: Машиностроение 1900.400с.

Косиловой А.Г. Мещеряков Р.К. Справочник технолога-машиностроителя.Т.2.М: Машиностроение 1985. 496 с.

Косиловой А.Г. Мещеряков Р.К. Справочник технолога-машиностроителя.Т.1.М: Машиностроение 1985. 643 с.

Анурьев В.И. Справочник конструктора-машиностроительства.Т.1.

М: Машиностроение 1978. 732 с.

Дунин Н.А. Основы проектирования технологических процессов производства деталей машин: Учебное пособие. Казань Издательство Казанского государственного технического университета 1998. 132 с.

Резников А.Н. Абразивная и алмазная обработка материалов (справочник).М.: Машгиз 1962. 1240 с.

Панов А.А. и др. Обработка металлов резанием. М: Машиностроение 1988. 736 с.

Коровин Е.М. Зыков В.Ю. Расчет режимов резания конструкционных материалов: Учебное пособие. Казань. Издательство Казанского государственного технического университета 2002. 47с.

Кривоухов В.А. Петруха П.Г. и др. Резание конструкционных материалов режущие инструменты и станки. М: Машиностроение 1974. 615 с.

![]() наладка.cdw

наладка.cdw

токарный с ЧПУ 16А20Ф3

Оп 0051 Сверлильная IT14 Ra 12

Рекомендуемые чертежи

- 26.05.2014

- 07.09.2016

- 02.05.2022