Привод конвейера

- Добавлен: 24.01.2023

- Размер: 480 KB

- Закачек: 0

Описание

Привод конвейера

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

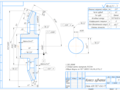

![]() А3 колесо.cdw

А3 колесо.cdw

Общие допуски по ГОСТ 30893.1:

Внешний окружной модуль

Коэффициент смещения

Угол делительного конуса

Сталь 40Х ГОСТ 4543-71

![]() А1 разрез.cdw

А1 разрез.cdw

![]() Конич ред с рем.doc

Конич ред с рем.doc

Редуктором называют механизм состоящий из зубчатых или червячных передач выполненный в виде отдельного агрегата и служащий для передачи вращения от вала двигателя к валу рабочей машины.

Назначение редуктора- понижение угловой скорости и соответственно повышение вращающего момента ведомого вала по сравнению с ведущим.

Редуктор состоит из корпуса в котором помещают элементы передачи

- зубчатые колеса валы подшипники и т.д.

Редукторы классифицируют по следующим основным признакам:

-типу передачи (зубчатые червячные)

- числу ступеней (одноступенчатые двухступенчатые и т.д.)

-типу зубчатых колес ( цилиндрические конические и т.д.)

- относительному расположению валов редуктора в пространстве

( горизонтальные вертикальные).

- особенностям кинематической схемы.

Роль машиностроения в развитии отечественного народного хозяйства.

Машиностроение является базой механического перевооружения всего общественного производства. От развития машиностроения зависят масштабы и темпы внедрения современного прогрессивного оборудования уровень механизации и авторизации производства во всех отраслях промышленности сельского хозяйства транспорта.

В народном хозяйстве машиностроение заменяет ведущее положение. Об этом можно судить по непрерывно увеличивающемуся удельному весу этой отрасли в промышленности.

Возникновение машиностроения как самостоятельной отрасли и его отраслевая дифференциация непосредственно связаны с общественным разделением труда. Под воздействием частого разделения труда в машиностроении постоянно воздаются новые отрасли.

Современные тенденции развития машиностроения. Задачи стоящие перед машиностроением.

Современное машиностроение представляет собой множество взаимосвязанных отраслей и производств. То или иное производство становится обособленной отраслью машиностроения при наличии определенных технико-экономических предпосылок.

В настоящее время отрасли машиностроения объединены в единый машиностроительный комплекс который включает в себя девятнадцать крупных отраслей и около ста специализированных отраслей подотраслей и производств.

Машиностроительному комплексу принадлежит главная роль в осуществлении научно-технической революции. Массовое изготовление техники новых поколений способной дать многократное повышение производительности труда открыть путь к автомотизиции всех стадий производства требует существенных структурных видов.

В период до 2000 года было намечено в первоочерёдном порядке провести коренную реконструкцию машиностроительного комплекса прежде всего станкостроения производства вычислительной техники приборостроения электротехнической и электронной промышленности. Для этого периода характерны прогрессивные структурные сдвиги не только между отраслями машиностроения но и внутри каждой отрасли.

Темпы развития отраслей и изменения в межотраслевых связях машиностроения определяются в первую очередь теми задачами которые ставятся в области механизации и автоматизации производства развития энергетического хозяйства электрификации и химизации. В настоящее время ещё велика доля рабочих занятых ручным трудом в промышленности строительстве сельском хозяйстве. Намечено ускорить темпы комплексной механизации производства особенно механизации вспомогательных транспортных и складских операций производственных процессов в сельском хозяйстве.

Таким образом главное направление структурных сдвигов в народном хозяйстве в том числе и в машиностроительном комплексе связано с ускорением научно-технического прогресса и повышением на этой основе эффективности общественного производства.

Роль специалиста-механика в решении стоящих перед машиностроением задач в научно-техническом прогрессе.

Рабочие специалисты являются важнейшим элементом производительных сил определяют темпы роста производства и производительности труда количество продукции и успешную работу отрасли.

Важную роль в машиностроении играют инженерно-технические работники или механики-специалисты. К ним относятся лица которые ведут исследовательские работы а также выполняют функции делопроизводства снабжения технического обслуживания.

Характерной особенностью изменения структуры работающих в промышленности является снижение удельного веса рабочих и увеличением доли инженерно-технических работников. Такие изменения являются следствием научно-технического прогресса.

Такая структура является следствием повышения уровня технической оснащенности основного производства и увеличении затрат труда на обслуживание и ремонт сложного автоматического оборудования систем автоматического управления производственными процессами.

Цели и задачи проектирования.

Цель курсового проектирования по дисциплине «Детали машин» – систематизировать закрепить расширить теоретические знания привить учащимся навыки практического расчёта и конструирования деталей и сборочных единиц механических приводов развить расчетно-графические навыки а также подготовить к выполнению дипломного проектирования и последующей производственной работе. Основные требования предъявляемые к создаваемой машине: высокая производительность надежность технологичность минимальные габариты и масса удобство в эксплуатации и экономичность.

Основными задачами курсового проекта являются:

ознакомление с научно-технической литературой по теме курсового проекта;

изучение известных конструкций аналогичных машин и механизмов с анализом их достоинств и недостатков;

выбор наиболее простого варианта конструкции с учётом требований технического задания на проект;

выполнение необходимых расчётов с целью обеспечения заданных технических характеристик проектируемого устройства;

выбор материалов и необходимой точности изготовления деталей и узлов проектируемого устройства шероховатости поверхностей необходимых допусков и посадок допусков формы и расположения;

выполнение графической части курсового проекта в соответствии стандартов ЕСКД;

составление необходимых описаний и пояснений к курсовому проекту.

Описание работы и устройства привода.

Конвейеры перемещают сыпучие и кусковые материалы или штучные однородные грузы непрерывным потоком. Их широко применяют для механизации погрузочно-разгрузочных операций для транспортировки изделий в технологических поточных линиях и т.д.

Конвейеры состоят из следующих частей приводной станции от которой тяговый орган получает движение и тяговый орган.

Привод состоит из редуктора с закрытой конической передачей электродвигателя и ременной передачи служащей для передачи вращения от электродвигателя к редуктору .

На конце выходного вала редуктора крепится полумуфта соединяющая вал редуктора с валом рабочей машины.

Редуктор служит для передачи вращения. Назначение редуктора —понижение угловой скорости и соответственно повышение вращающего момента ведомого вала по сравнению с ведущим.

Рис. 1 –Кинематическая схема привода

Выбор электродвигателя.

Кинематический и силовой раcчет

1 Определяем требуемую мощность P3 и частоту вращения n3 ленточного конвейера:

где F-тяговая сила ленты

где D-диаметр барабана

nпр=n3==2675 (обмин)

2 Определяем общий КПД редуктора по формуле:

где h1 - КПД ременной передачи; h2 - КПД учитывающий потери на трение в одной паре подшипников качения; 4 – КПД муфты; 3 - КПД редуктора n – число пар подшипников в редукторе.

По таблице 1.2.1.[1] выбираем h1 =096 3=096 h2 = 099 и h4 = 098

После подстановки получим:

h = 096·096·0980992=089

3 Определяем требуемую мощность электродвигателя по

где Pпр – мощность на ведомом валу привода;

4 Исходя из условия (3) по таблице 16.7.1 [1] выбираем асинхронный электродвигатель

Этому условию удовлетворяет электродвигатель марки 4А132М4У3 по ГОСТ 28330-90 с параметрами: мощностью Pдв = 110 кВт с синхронной частотой вращения n = 1500 мин – 1 и скольжением 28%(ГОСТ 19523-81). Номинальная частота вращения nдв=1500-15000028=1460обмин а угловая скорость дв= радс.

5 Определяем передаточное число привода по формуле:

где nдв - частота вращения электродвигателя;

n3 – частота вращения ведомого вала привода.

Примем для редуктора uр=25 тогда передаточное число ременной передачи

6 Определяем угловые скорости валов:

После подстановки для каждого из валов соответственно получим:

Определяем частоты вращения валов редуктора:

7 Определяем вращающие моменты на валах привода по формулам:

После подстановки соответственно получим:

T1= Tдв==71 (Нм) =71·103(Нмм)

T2=Тдвuремhрем hпк =71·103218096099=147·103 (Нмм)

T3=Т2uрhр hпк =147·103·25·096099=349103(Нмм)

Tпр=Т3h4 =349·103·098=342103(Нмм)

8 Определяем мощность для каждого вала привода:

Р2=Р1 hрем hпк =1085·096099=1031(кВт)

Р3=Р2 hр hпк =1031096099=981(кВт)

Рпр=Р3 hм =981098=966(кВт)

1 Расчет зубчатой передачи редуктора

Таблица 1- Кинематические характеристики редуктора

1.1 Примем для шестерни и колеса одну и ту же марку стали с различной термообработкой.

По таблице 3.3 [1] примем для шестерни Сталь 40Х улучшенную с твердостью HB 270 для колеса Сталь 40Х улучшенную с твердостью HB 245.

1.2 Определим предельно допустимые напряжения:

Sн - коэффициент запаса.

При длительной эксплуатации коэффициент долговечности KH

коэффициент запаса Sн =115.

1.3 Внешний делительный диаметр рассчитывается по формуле [2]:

где Т2- вращающий момент на ведомом валу; для прирабатывающихся колес с круговыми зубьями коэффициент KHb=11;

u – передаточное число; [н] – предельно допустимое напряжение;

qн- коэффициент вида конических колес; для колес с круговыми зубьями qн=185 при твердости колеса и шестерни ≤ 350НВ.

Ближайшее стандартное значение (по ГОСТ 12289-76) dе2=225 (мм)

1.4. Принимаем число зубьев шестерни z1=25. Определим число зубьев колеса по формулам:

После подстановки получим:

Уточним передаточное число по формуле:

1.5. Внешний окружной модуль:

de2=357·63=225 (мм)

Отклонение от заданного 0%

1.6 Углы делительных конусов:

1.7 Внешнее конусное расстояние Re и длина зуба b:

Re=05·357·=12098 (мм).

b = 0285·121 = 345 (мм)

Принимаем длину зуба b=35мм.

1.8 Рассчитываем внешний делительный диаметр шестерни:

de1 = 357·25 = 8925 (мм).

1.9 Определяем средний делительный диаметр шестерни d1 по формуле:

d1 = 2·(Re- 05·b)·sin1 мм

d1 = 2·(121 – 05·35)· sin218= 7687(мм).

1.10 Определяем внешние диаметры шестерни и колеса соответственно:

dea1 = de1 + (2·me·cos1) мм

dea1 = 8925 + (2·357·cos218) = 919 (мм);

dea2 = de2 + (2·me·cos2) мм

dea2 = 225 + (2·357·cos682) = 22765 (мм).

1.11 Найдем средний окружной модуль по формуле:

1.12 Коэффициент ширины шестерни по среднему диаметру:

После подстановки получаем:

1.13 Средняя окружная скорость колес:

1.14 Проверяем контактное напряжение по формуле:

Для проверки контактных напряжений определяем коэффициент нагрузки:

По таблице 3.5 [1] при bd = 046 консольном расположении колес и твердости НВ350 коэффициент учитывающий распределение нагрузки по длине зуба KH=11.

Коэффициент учитывающий распределение нагрузки между зубьями KHα=1.

Коэффициент учитывающий динамическую нагрузку в зацеплении KHγ. Для колес с круговыми зубьями при v=27мс KHγ=104 по табл.43 [2].

Таким образом подставив в формулу значения коэффициентов и получим:

Проверяем контактное напряжение:

H= 380(МПа) [Н]=485 МПа.

1.15 Определим силу действующую в зацеплении по формуле:

Определим окружную и радиальную силы по формулам:

Fr1 = Fa2 = Ft·tgα·cos1 H

Fr1 = Fa2 = 3102·tg20º·cos218º = 1048(H).

Fr2 = Fa1 = Ft·tgα·sin1H

Fr2 = Fa1 = 3102·tg20º·sin218º= 419(H).

1.16 Проверку зубьев на выносливость по напряжениям изгиба выполняют по формуле:

Коэффициент нагрузки:

По табл.3.7[1] при bd=046 несимметричном расположении колес валах на роликовых подшипниках и твердости НВ 350 значение KF=11

По таблице 3.8 [1] при твердости НВ 350 скорости v = 27мc и 7-ой степени точности KFγ = 107

Подставляем в формулу значения:

YF – коэффициент формы зуба выбираем в зависимости от эквивалентных чисел зубьев:

При этом YF1=366 и YF2=36.

Допускаемое напряжение при проверке зубьев на выносливость по напряжениям изгиба:

По таблице 3.9 [1] для стали 40Х улучшенной при твердости НВ350

Для шестерни 0Flimb =18 270 = 490 МПа

Для колеса 0Flimb=18 245 = 440 МПа

Коэффициент запаса прочности [SF] определим оп формуле:

где [SF]- коэффициент учитывающий нестабильность свойств материала зубчатых колес [SF]=175; [SF]- коэффициент учитывающий способ получения заготовок для зубчатых колес. Для поковок и штамповок [SF]=10.

После подстановки данных в формулу (32) получим:

Найдем отношение [F] YF соответственно для шестерни и колеса:

Дальнейший расчет ведем для зубьев колеса т.к. отношение [F] YF для него меньше.

Проверяем зуб колеса:

F2 ==1226 (МПа) ≤ [F2] = 250 МПа.

Условие прочности выполняется.

2 Расчет открытой ременной передачи

2.1 Определяем диаметры шкивов.

Диаметр ведущего шкива:

Диаметр ведомого шкива:

d2=180218(1-0015)=386(мм)

Принимаем d2=390 (мм)

2.2 Определяем фактическое передаточное число и проверяем его отклонение от заданного:

Подставим значения и получим:

2.3 Определяем ориентировочное межосевое расстояние:

а>15(180+390)=855 (мм)

2.4 Определяем расчетную длину ремня:

l=2a+2(d2+d1)+(d2-d1)2 4a

l=2855+3142(390+180)+(390-180)2(4855)=2618(мм)

Значение округляем до ближайшего стандартного значения l=3000мм.

2.5 Уточняем значение межосевого расстояния по стандартной длине:

При монтаже передачи необходимо обеспечить возможность уменьшения а на 001 для увеличения натяжения ремней необходимо предусмотреть возможность увеличения а на 0025 l.

2.6 Определяем угол обхвата ремнем ведущего шкива:

α=180º-57º =1685º > 150º

2.7 Определяем скорость ремня:

2.8 Определяем частоту пробегов ремня:

где =15 c-1 допускаемая частота пробегов.

2.9 Определяем допускаемую мощность передаваемую одним плоским ремнем:

Где - допускаемая приведенная мощность передаваемая плоским ремнем; С- поправочные коэффициенты.

=16109097095095085=107(кВт)

2.10 Определяем окружную силу передаваемую комплектом клиновых ремней:

Ft=1085103138=786 (H)

2.11 Определяем ширину ремня:

2.12 Определяем силу предварительного натяжения :

Площадь поперечного сечения ремня: А==28262=735мм2

2.13 Определяем силы натяжения ведущей и ведомой ветвей:

2.14 Определяем силу давления на вал:

Fоп=2F0sin Fоп=21470sin=2925(H)

1.15 Проверочный расчет по максимальным напряжениям в сечении ведущей ветви:

где 1-напряжения растяжения

где А-площадь поперечного сечения клинового ремня

После подстановки значений в формулу получим:

=1470735+786(2735)= 253МПа

где и- напряжения изгиба

где Еи- модуль продольной упругости при изгибе для прорезиненных ремней

где v- напряжения от центробежных сил

v=1100138210-6 =02МПа

где []р - допускаемое напряжение растяжения

После подстановки значений в формулу получим:

max= 253+ 05+ 02=323МПа ≤ []р =8МПа

Условие прочности выполнено.

Предварительный расчет валов

1. Диаметры выходных концов ведущего и ведомого валов определим по формуле:

где [K]-допускаемое напряжение на валу Т – вращающий момент на валу.

2. Ведущий вал (рис 2).

Для ведущего вала примем [K]=25 МПа.

Принимаем диаметр под уплотнение dy1=35мм

под подшипники dП1=40мм.

Рисунок 2- Ведущий вал

3. Ведомый вал (рис.3).

Для ведомого вала примем [K]=25МПа.

Примем диаметр выходного конца вала dВ2= 40мм

диаметр под уплотнение dy2=45 мм

под подшипники dП2=45 мм

диаметр под колесо dК2=50 мм.

Рисунок 3 -Ведомый вал

Конструктивные размеры шестерни и колеса

Шестерню выполним за одно с валом. Ее основные размеры: daе1= 919мм ширина b1=35 мм.

Колесо кованое. Его основные размеры: daе2= 22765мм b2=35мм

Диаметр ступицы определим по формуле:

где dк2-диаметр под колесо ведомого вала.

Длину ступицы примем равной ширине зубчатого венца:

Lст=(12 15)50 = 60 75 (мм)

Принимаем Lст = 60 мм.

Толщину обода определим по формуле:

=(3 4)357 = 107 143 (мм)

Принимаем 0=12 (мм).

Толщину диска С определим по формуле:

C = (01 017)121=121 206 (мм)

Принимаем С = 15 мм.

Конструктивные размеры корпуса редуктора

1 Определим толщину стенок корпуса и крышки редуктора по формулам:

Принимаем толщину стенок корпуса =8 мм толщину стенок крышки 1=8 мм.

2 Толщину фланцев (поясов) редуктора определим из формул:

верхнего пояса корпуса:

нижнего пояса редуктора:

3 Определим диаметры болтов:

крепящих крышку к корпусу у подшипников:

соединяющих крышку с корпусом:

d1= 0055121+12 =187 (мм)

Принимаем фундаментные болты с резьбой М20.

d2=(07 075)20 = 14 15 (мм)

Принимаем болты с резьбой М16.

d3=(05 06) 20 = 10 12 (мм)

Принимаем болты с резьбой М12.

Первый этап компоновки редуктора.

Компоновочный чертеж выполняем на листе формата А1 (594×841 мм) в одной проекции – разрез по осям валов при снятой крышке редуктора; масштаб 1:1; чертить тонкими линиями.

Выбираем способ смазывания: зацепление зубчатой пары – окунанием зубчатого колеса в масло; для подшипников пластичный смазочный материал. Раздельное смазывание принято потому что один из подшипников ведущего вала удален и это затрудняет попадание масляных брызг. Кроме того раздельная смазка предохраняет подшипники от попадание вместе с маслом частиц метала.

Камеры подшипников отделяем от внутренней полости корпуса мазеудерживающими кольцами.

Проводим посередине листа горизонтальную линию – ось ведущего вала. Намечаем положение вертикальной линии – оси ведомого вала. Из точки пересечения проводим под углом 1 = 218º осевые линии делительных конусов и откладываем на них отрезки Re = 121 мм.

По найденным размерам в пункте №3 оформляем шестерню и колесо вычерчиваем их в зацеплении.

Ступицу колеса выполняем несимметричной относительно диска чтобы уменьшить расстояние между опорами ведомого вала.

Подшипники ведущего вала расположим в стакане. Намечаем для валов роликоподшипники конические однорядные габариты подшипников выбираем по диаметру вала в месте посадки подшипников dп1=35 мм и dп2=45мм. Характеристики подшипников представим в виде таблицы:

Таблица 2-характеристики подшипников.

Условное обозначение подшипников

Наносим габариты подшипников ведущего вала поместив предварительно внутреннюю стенку корпуса на расстоянии х=10 мм от торца шестерни и отложив зазор между стенкой корпуса и торцом подшипника у1=15 мм (для размещения мазеудерживающего кольца).

В однорядных роликовых конических подшипниках радиальные реакции считаются приложенными к валу в точках пересечения нормалей проведенных к серединам контактных площадок. Расстояние между этой точкой и торцом подшипника для однорядных роликовых конических подшипников вычисляется по формуле:

Для подшипников 7208 размер:

Размер от среднего диаметра шестерни до реакции подшипника f1=60мм.

Принимаем размер между реакциями подшипников ведущего вала с1=(14 23)f1=(14 23)60=84 138 мм. Принимаем с1=100 мм.

Размещаем подшипники ведомого вала наметив предварительно внутреннюю стенку корпуса на расстоянии х=10 мм от торца ступицы колеса и отложив зазор между стенкой корпуса и торцом подшипника у2=15 мм ( для размещения мазеудерживающего кольца).

Для подшипников 7209 размер:

Определяем замером размер А-от линии реакции подшипника до оси ведущего вала. Корпус редуктора выполним симметричным относительно оси ведущего вала и примем размер А=А=875 мм. Нанесем габариты подшипников ведомого вала.

Замером определим расстояние f2=50 мм и с2=125 мм.

Ограничиваем контур внутренней стенки корпуса отложив зазор между стенкой и зубьями колеса равный 15х т.е. 15мм.

Проверка прочности шпоночного соединения

На ведущий вал установим одну шпонку для соединения полумуфты с выходным концом ведущего вала.

Рисунок 4- Схема шпоночного соединения

По таблице 8.9 [1] (ГОСТ 23360-78) определим основные размеры шпонки: при диаметре выходного конца вала dв=32мм и длине полумуфты Lм=60 мм Lш=Lм-10=60-10=50 мм. Отношение ширины высоты и длины шпонки:

Проверим шпонки на напряжения смятия по формуле:

где Т-вращающий момент на валу;

d-диаметр вала в сечении где установлена шпонка;

t1-глубина паза под шпонку;

[см] – максимально допустимое напряжение.

Т.к. шкив изготовлен из Стали 45 для которой – [см]=110 120МПа условие прочности выполнено.

По таблице 8.9 [1] (ГОСТ 23360-78) определим основные размеры шпонки: при диаметре под колесо dк2=50 мм и длине ступицы Lст=60 мм отношение ширины высоты и длины шпонки:

После подстановки данных в формулу получим:

Т.к. колесо изготовлено из Стали 45 для которй – [см]=110 120 МПа условие прочности выполнено.

По таблице 8.9 [1] (ГОСТ 23360-78) определим основные размеры шпонки: при диаметре на конце вала dв2=40 мм и длине L=80 мм отношение ширины высоты и длины шпонки:

Проверка долговечности подшипников

1. Ведущий вал (рис.5)

Из предыдущих расчетов известно:

а) Силы действующие в зацеплении:

окружная Ft1=3102Н;

радиальная Fr1 =1048Н

б) Первый этап компановки дал f1=60 мм и с1=100 мм.

Сила от консольной нагрузки (ременной передачи) на входном конце вала:

Fоп=2925Н. lоп=80мм.

Реакции опор (левую опору обозначим индексом “1”)

Подставим значевия и получим:

Rx2-Rx1+Ft =1861-4963+3102=0.

-Ry2c1-Fr1f1+Fa1 +Fоп (lоп+с1) =0

-Ry1c1-Fr1(c1+f1)+Fa1 +Fопlоп =0

Проверка: Ry2-Ry1-Fr1-Fоп=4797-824-1048-2925=0.

1.3 Суммарные реакции определим по формуле:

1.4 Осевые составляющие радиальных реакций конических подшипников определяются по формуле:

Подставим числовые значения:

S2=0830385156=1583 (H);

S1=0830385030=1545(H).

Здесь для подшипников 7208 параметр осевого нагружения е=038.

Осевые нагрузки подшипников ( см. табл. 9.21[1]). В нашем случае Fa1> S2- S1 тогда Pa1=S1=1545 H ;

Pa2=S1+Fa1=1545+419=1964H.

1.5 Рассмотрим левый подшипник.

Отношение =038>е поэтому следует учитывать осевую нагрузку.

1.6 Эквивалентную нагрузку определим по формуле:

Рэ2=(XVPr2+YPa2)КбКт

В которой радиальная нагрузка Fr2= 5156 Н; при вращении внутреннего кольца подшипника коэффициент V=1; по таблице 9.19 Кб=10; по табл.9.20. температурный коэффициент Кт=1. Для конических подшипников Х=04 и Y=164.

Рэ2 =(0415156+1641964)101 5280Н

1.7 Определим расчетную долговечность млн.об. :

1.8 Определяем расчетную долговечность :

Расчетная долговечность приемлема.

1.9 Рассмотрим первый подшипник быстроходного вала.

Отношение =03е поэтому при подсчете эквивалентной нагрузки осевые силы не учитывают.

1.10 Определяем эквивалентную нагрузку:

Pэ1=15030101=5030 (Н).

1.11 Определяем расчетную долговечность:

1.12 Определяем расчетную долговечность:

Найденная долговечность приемлема.

Определяем изгибающие моменты :

Мх1=Fa1==161 (Hм); Mх4=0;

Mx3= - Fоп (lоп+с1) =-2925·018=-5265(Hм)

My2=Ft1f1=31020060=1861(Hм);

Рисунок 5 – Расчетная схема быстроходного вала

2 Ведомый вал (рис.6.)

Из предыдущих расчетов Ft=3102 H; Fa2=1048 H; Fr2=419H.

Первый этап компановки дал: f2=50 мм с2=125 мм.

Реакции опор (левую опору обозначим индексом 3)

Сила от консольной нагрузки (муфты) на выходном конце вала:

Fм=125=2335Н. lм=90 мм. 9.2.1 Вертикальная плоскость

Определяем опорные реакции:

М3=0; -Ry3(f2 +c2)+Fa2d22-Fr2 f2=0

Ry3=(Fa2d22-Fr2 f2) (f2 +c2)=(10481902-41950)175=449(H)

М1=0; -Ry4(f2 +c2)+Fa2d22+Fr2 c2 =0

Ry4=(Fa2d22+Fr2 c2) (f2 +c2)=(10481902+419125)175=868(H)

Проверка: -Ry3+ Ry4 – Fr = -449+868 –419=0

2.2. Горизонтальная плоскость:

М3=0; Fмlм+Ft2 f2-Rx3(f2 +c2)=0

Rx3= (Fмlм+Ft2 f2)(f2 +c2)=(233590+310250)175=2087 (H)

М1=0; Fм(lм+ f2 +c2)-Ft2 c2-Rx4(f2 +c2)=0

Rx4= [Fм(lм+ f2 +c2)-Ft2 c2] (f2 +c2)= [2335(90+175)-3102125)175=1320(H)

Проверка: Rx3- Rx4- Ft2+ Fм=2087-1320-3102+2335=0

2.3.Определяем суммарные реакции:

2.4. Осевые составляющие радиальных реакций конических подшипников определяются по формуле:

S3=0830412135=726 (H);

S4=0830411580=538(H).

Здесь для подшипников 7209 параметр осевого нагружения е=041.

Осевые нагрузки подшипников ( см. табл. 9.21[1]). В нашем случае S3> Fa2>0 тогда Pa3=S3=726H ; Pa4=S3+Fa2=726+1048=1774 H.

Так как в качестве опор ведомого вала применены одинаковые подшипники 7209 то долговечность определим для более нагруженного правого подшипника.

Опношение поэтому осевые силы учитываются.

2.5. Определяем эквивалентную нагрузку по формуле:

Pэ3=(0411580+15651774) 11=3408(Н).

2.6. Определяем расчетную долговечность по формуле:

2.7. Определяем расчетную долговечность по формуле:

Полученная долговечность более чем требуется. Подшипники 7209 пригодны.

2.8. Находим изгибающие моменты:

Мх1=0 Мх2=-Ry3 c2=-4490125=-561(Hм) Mx3=0

Mx2=Ry4 f2=8680050=434 (Hм).

My1=0 My2=-Rx3 c2=-20870125=-2609 (Hм)

My3==- Fмlм=-23350090=-2101 (Нм)

Mz=Ft2d22=310201902=295(Hм).

Рисунок 6 – Расчетная схема подшипников ведомого вала

Второй этап компоновки редуктора.

В развитие 1-й компоновки вычерчиваем валы с насажанными на них деталями. Шестерню выполняем за одно целое с валом.

Диаметры участков валов под зубчатые колеса подшипники и пр. назначают в соответствии с результатами предварительного расчета и с учетом технологических требований на обработку и сборку.

Взаимное расположение подшипников фиксируем распорной втулкой и установочной гайкой М36х15 с предохранительной шайбой. Толщину стенки втулки назначают (01 015) dп принимаем ее равной 8 мм.

Мазеудерживающие кольца устанавливают так чтобы они выходили за торец стакана или стенки внутрь корпуса на 1-2мм.

Для фиксации наружных колец подшипников от осевых перемещений у стакана сделан упор величиной К=10мм.

У второго подшипника наружное кольцо фиксируем торцовым выступом крышки подшипника.

Для облегчения посадки на вал подшипника прилегающего к шестерни диаметр вала уменьшаем на 05-1мм на длине несколько меньшей длины распорной втулки.

Очерчиваем всю внутреннюю стенку корпуса сохраняя величины зазоров принятых в первом этапе компановки х=10мм и у=15мм.

Используя расстояния f2 и с2 вычерчиваем подшипники.

Для фиксации зубчатое колесо упирается с одной стороны в утолщение вала 50мм а с другой – в мазеудерживающее кольцо. Участок вала под зубчатым колесом делаем короче ступицы колеса чтобы мазеудерживающее кольцо упиралось в торец колеса а не в буртик вала.

Наносим толщину стенки корпуса 8мм и определяем размеры основных элементов корпуса.

Уточненный расчет валов

1 Примем что нормальные напряжения изменяются по симметричному циклу а касательные от кручения – по пульсирующему.

Ведущий вал-шестерня изготовлен из Стали 40Х улучшенной.

Предел выносливости при симметричном цикле изгиба определим по формуле:

где по таблице 3.3[1] для Стали 40Х нормализованной в=900 МПа.

-1=043·900=387(МПа)

Предел выносливости при симметричном цикле касательных напряжений определим по формуле:

-1=058·387=224 (МПа).

2 У ведущего вала определять коэффициент запаса прочности в нескольких сечениях нецелесообразно достаточно выбрать одно сечение с наименьшим коэффициентом запаса а именно сечение в месте посадки подшипника ближайшего к шестерни. В этом опасном сечении действуют максимальные изгибающие моменты Му и Мх и крутящий момент Тz=Т1.

Концентрация внутренних напряжений вызвана напресовкой внутреннего кольца подшипника на вал.

Суммарный изгибающий момент определим по формуле:

Момент сопротивления сечения определим по формуле:

Где dп1- диаметр под подшипник.

Амплитуду нормальных напряжений определяем по формуле:

где М- изгибающий момент.

v=max=(191103)(62103)=304 (МПа).

Коэффициент запаса прочности по нормальным напряжениям:

Где - по таблице 8.7 [1] =30

Полярный момент сопротивления определяем по формуле:

Wρ=262103=124 103 (МПа).

Амплитуду и среднее напряжение циклов касательных напряжений определим по формуле:

где Т1-вращающий момент на валу.

v=m=(147103)(2124103)=6 (МПа).

Коэффициент запаса прочности по касательным напряжениям определим по формуле:

Где по таблице 8.7 [1] =06 +04=0630+04=22

Коэффициент запаса прочности определяем по формуле:

Учитывая требования жесткости рекомендуют [S]=25 30 найденное значение S=41 приемлемо.

Примем для изготовления ведомого вала Сталь 45 нормализованная.

где по таблице 3.3[1] для Стали 45 нормализованной в=780 МПа.

-1=043·780=335(МПа)

-1=058·335=194 (МПа).

У ведомого вала проверим прочность в сечении под подшипником dп2=45мм через это сечение передается крутящий момент Т2=349 (Нм).

Определяем крутящий момент:

В сечении действует максимальный изгибающий момент Ми2=266000(Нмм).

Момент сопротивления сечения определяем по формуле:

W=(314453)32=89 103 (мм3).

v=max=26610389103=299 (МПа).

Коэффициент запаса прочности по нормальным напряжениям определяем по формуле:

Wρ=(314453)16= 178103(мм3).

v =m=(349103)(2178103)=98

Полученное значение приемлемо.

Посадки зубчатых колес и подшипников

Шейки валов под подшипники выполняем с отклонением вала

внутренние поверхности редуктора под наружные кольца подшипников

Посадка колеса на вал по ГОСТ 25347-82

Посадки распорных втулок и мазеудерживающих колец на валы

Крышки подшипниковых камер выполняем с отклонением вала

Распорную втулку на вал

Отклонение выходного конца вала

Шероховатость вала в местах посадки зубчатого колеса и

Шероховатость вала в местах посадки подшипников конические отверстия под штифты Ra08

Поверхности выступов зубьев колес фаски нерабочие торцы поверхностей зубчатых колес Ra 63

Согласно ГОСТ 3325-89 допуск торцевого биения заплечников валов не более 25 мкм.

Отклонение от круглости и профиля продольного сечения 4 мкм посадочных поверхностей под подшипники.

Отклонение от параллельности шпоночных пазов колес не более 20 мкм и отклонение от симметричности 160 мкм.

Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло заливаемое внутрь корпуса до погружения в масло примерно на 10 мм.

По таблице 10.8 [2] установим вязкость масла. При H=380 МПа и средней скорости =27мс вязкость масла должна быть приблизительно равна 2810-6 м2с. По таблице 10.10 [2] принимаем масло индустриальное И-30А (по ГОСТ 20799-75).

Подшипники смазываем пластичным смазочным материалом закладываемым в подшипниковые камеры при сборке редуктора. Сорт смазки выбираем по таблице 9.14 [2] – солидол марки УС-2.

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской.

Сборку производят в соответствии со сборочным чертежом редуктора начиная с узлов валов.

На ведущий вал устанавливаем мазеудерживающее кольцо и роликоподшипники предварительно нагретые в масле до 80-100 ºС. От осевого перемещения подшипники удерживаются с одной стороны буртиком вала с другой шайбой и гайкой М36х15.

В ведомый вал закладываем шпонку 14×9×50 мм и напрессовываем зубчатое колесо до упора в бурт вала затем надеваем мазеудерживающие кольца и устанавливаем роликоподшипники предварительно нагретые в масле.

Собранные узелы валов укладываем в основание нижней части корпуса и надеваем крышку корпуса покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центрировки устанавливаем крышку на корпус с помощью двух конических штифтов и затягиваем болты крепящие крышку к корпусу.

В подшипниковые камеры закладываем пластичную смазку ставим крышки подшипников с комплектом металлических прокладок для регулировки.

Перед постановкой сквозных крышек в проточки закладываем манжеты уплотнения. Проверяем проворачиванием валов отсутствие заклинивания подшипников и закрепляем крышки болтами.

Затем ввертываем пробку маслоспускного отверстия с прокладкой и жезловый маслоуказатель.

Заливаем в корпус масло и закрываем смотровое отверстие крышкой с прокладкой из технического картона закрепляем крышку винтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе устанавливаемой техническим условиями.

Для соединения вала электродвигателя и вала червяка используем муфту упругую втулочно-пальцевую (МУВП). Муфту подбираем в зависимости от: условий работы диаметров соединяемых валов и величины расчетного крутящего момента.

Расчетный крутящий момент определим по формуле:

где k – коэффициент учитывающий условия работы; k =15 По таблице [2].

Тном – номинальный вращающий момент на ведущем валу; находим по формуле:

Расчётный крутящий момент равен:

Для муфты соединяющей валы диаметром 40 мм и 45 мм

[Т] = 710 Нм. Условие выполнено.

Проверим резиновые втулки на смятие поверхностей их соприкосновения по формуле:

где D1 – диаметр окружности расположения пальцев;

z – число пальцев; dп – диаметр пальца; lп – длина пальца.

D1 = 160 мм z = 8 dп = 18 мм lп = 42 мм (табл. К22 ст. 402 [2]).

Допускаемое напряжение смятия для резины МПа.

Муфта упругая втулочно-пальцевая 710-40.1.1-45.1.1-У3 ГОСТ 21424-75

Курсовое проектирование деталей машин. Учебное пособие для учащихся машиностроительных техникумов С.А. Чернавский К.Н. Боков И.М.Чернин и др. М: Машиностроение 1987 – 414 с.

Курсовое проектирование деталей машин. Учебное пособие.

А.Е. Шейнблит М: Высш. школа. 1991 – 432 с.

Устюгов И.И. Детали машин: учебное пособие для учащихся техникумов. - М: Высш. школа. 1981 – 399 с.

Курсовое проектирование деталей машин. В.Н.Кудрявцев и др. Учебное пособие для студентов втузов. - Л. Машиностроение 1984 – 400 с.

Боков В.Н. Чернилевский Д.В. Будько П.П. Атлас. Детали машин: Учебное пособие для машиностроительных техникумов Под.ред. В.М. Журавля 1983 – 164 с.

Боголюбов С.К. Воинов А.В. Черчение. Учебник для машиностроительных специальностей средних специальных учебных заведений. 2-е изд. перераб. и доп. - М: Машиностроение 1981 – 303 с.

![]() специф конич.cdw

специф конич.cdw

Колесо зубчатое коническое

Кольцо мазеудерживающее

Крышка подшипника глухая

Крышка подшипника сквозная

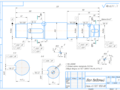

![]() А3 вал.cdw

А3 вал.cdw

Общие допуски по ГОСТ 30893.1:

Сталь 45 ГОСТ 1050-88

![]() А1 ред.cdw

А1 ред.cdw

Передаточное число редуктора u=2

Вращающий момент на тихоходном валу

Частота вращения быстроходного вала

Технические требования

Редуктор залить маслом: индустриальное И-30А по ГОСТ 20799-75

Течь масла из корпуса редуктора через уплотнения и стыковые

соединения не допускоется.

Валы в редукторе должны поворачиваться от руки легко

Непаралельность осей валов относительно опорных плоскостей

не должна превышать 0

Регулировка зацепления и подшипников осуществляется с помощью

набора металлических прокладок

которые устанавливают под фланцы

крышек подшипниковых узлов.

Внешний окружной модуль

Число зубьев шестерни

Характеристика зацепления

Рекомендуемые чертежи

- 20.06.2022