Расчет и проектировка привода

- Добавлен: 04.11.2022

- Размер: 587 KB

- Закачек: 0

Описание

Курсовой проект - Расчет и проектировка привода

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

![]() Редуктор(5-4)-миллиметровка.cdw

Редуктор(5-4)-миллиметровка.cdw

![]() Спецификация.spw

Спецификация.spw

Маслоуказатель жезловый

Корпус редуктора промежуточный

Кольцо маслоотражательное

Прокладка регулировочная

Болт М6 х 15 ГОСТ 7798-70

Болт М8 х 20 ГОСТ 15589-70

Болт М8 х 40 ГОСТ 15589-70

Болт М10 х 40 ГОСТ 15589-70

Болт М10 х 65 ГОСТ 11738-84

Гайка М8 ГОСТ 15526-70

Гайка М10 ГОСТ 15526-70

Мaнжета 1-35 х 58-1 ГОСТ 8752-79

Мaнжета 1-25 х 42-1 4 ГОСТ 8752-79

Подшипник 7205А ГОСТ27365-87

Подшипник7307 ТУ 37.006.162-89

Шайба 6 Н ГОСТ 6402-70

Шайба 8 Н ГОСТ 6402-70

Шайба 10 Н ГОСТ 6402-70

Шпонка 8х7х32 ГОСТ 23360-78

Шпонка 10х8х40 ГОСТ 23360-78

Шпонка 12х8х42 ГОСТ 23360-78

Штифт 8 х 25 ГОСТ 3128-70

ВГК-18 №2 МРТУ 07-6012-63.

Масло И-30А ГОСТ 20799-88

ГР. ГФ-20. ЭМ.ПФ-133

ПаронитПОН1.0 ГОСТ 481-71

![]() Втулка распорная(5-4).cdw

Втулка распорная(5-4).cdw

![]() Крышка глухая-диам.80.cdw

Крышка глухая-диам.80.cdw

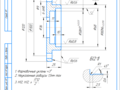

![]() Редуктор 5-4.cdw

Редуктор 5-4.cdw

Вращающий момент на тихоходном валу

Частота вращения тихоходного вала

Технические требования

Осевой люфт в подшипниках:

мм обеспечить за счет подбора толщины

Валы собранного редуктора должны проворачиваться от руки

без заеданий и стуков.

Сопряженные поверхности корпуса и крышек покрыть тонким

слоем герметика ВГК-18 №2 МРТУ 07-6012-63.

Необработанные наружные поверхности редуктора покрыть

серой эмалью ГР. ГФ-20. ЭМ.ПФ-133

литров масла И-30А ГОСТ 20799-88

обкатать его при полной нагрузке в течение 1 часа

![]() Пояснилка(5-4).doc

Пояснилка(5-4).doc

Федеральное государственное бюджетное образовательное учреждение

«Уфимский государственный нефтяной технический университет»

Кафедра «Механика и конструирование машин»

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту по ДМ и ОК

доцент кафедры МКМ студент группы БМС-15-01

Общая оценка проекта :

Техническое задание .3

Кинематический и силовой расчеты привода 4

1 Определение КПД кинематических цепей в приводе и выбор

2 Определение общего передаточного отношения привода. . . . . . . . . .4

3 Определение мощностей угловых скоростей и вращающих моментов

Проектировочные расчеты передач 6

1 Расчет косозубой закрытой цилиндрической передачи (редуктора) .6

2 Расчет открытой прямозубой цилиндрической передачи . . . . . . . . . . . . . . . 11

Ориентировочные расчеты валов. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

Выбор способа и типа смазки редуктора . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

Первая эскизная компоновка редуктора 16

Проектировочные приближенные расчеты валов 17

Подбор подшипников . 22

Расчеты шпоночных соединений . 26

Проверочные уточненные расчеты валов на сопротивление усталости ..28

Задание характера сопряжений деталей в редукторе .30

Список использованной литературы .. .31

Приложение А: Спецификация редуктора

Крутящий момент на валу потребителя 06 106 Нмм.

Частота вращения вала потребителя 200 обмин.

Сменность работы 2 см.

Требуемый ресурс передачи

Lтребh = 365 суток 1 год · 2 смены 8 часов = 5840 часов;

принимаем округленно Lh = 6000 часов;

КИНЕМАТИЧЕСКИЙ И СИЛОВОЙ РАСЧЕТЫ ПРИВОДА

1 Определение К.П.Д. привода и выбор электродвигателя

ПР = ЦИЛ ЦИЛ 3ПК = 098 096 0993 = 091

где ЦИЛ - К.П.Д. цилиндрической косозубой закрытой передачи;

ЦИЛ - К.П.Д. цилиндрической открытой передачи; [ 4.с.2];

ПК - К.П.Д. подшипников качения с одного вала;

ТВЫХ = 600000 Нмм = 600 Нм;

ВЫХ = nВЫХ 955 = 209 радс;

NВЫХ = ТВЫХ ВЫХ = 600 209 = 12540 Вт = 126 кВт.

Требуемая мощность двигателя

NтребДВ NВЫХ ПР = 126 091 = 13846 кВт.

Выбираем асинхронный короткозамкнутый трехфазный электродвигатель закрытый обдуваемый единой серии 4А мощностью NДВ = 15 кВт. и синхронной частотой вращения nДВ ГОСТ = 1500 обмин. Двигатель 4А160S4У3 по ГОСТ 19523-81. Асинхронная частота вращения вала двигателя nДВ = 1440 обмин. Угловая скорость вращения вала двигателя

ДВ = nДВ955 = 1440 955 = 1508 радсек.

2 Общее передаточного отношения привода.

Требуемое общее передаточное отношение всего привода:

Разбивка передаточного отношения по ступеням

Отклонение фактического передаточного отношения от требуемого

что приемлемо. [ 2 с.8 ]

3 Частота вращения валов

n1 = nдв = 1440 обмин; (входной вал редуктора);

n2 = n1 (выходной вал редуктора);

n3 = n2 (выходной вал открытой передачи);

= ДВ = n1 955 = 1440 955 = 1508 радсек.

= n2 955 = 720 955 = 754 радсек.

= n3 955 = 2057 955 = 215 радсек.

N1 = NДВ ПК = 13846 099 = 13707 кВт;

N2 = N1 ЦИЛ З ПК = 13707 098 099 = 13299 кВт;

N3 = N2 ЦИЛ · ПК = 13299 096 · 099= 12639 кВт;

Крутящие моменты на валах

ТДВ = NДВ ДВ = 13846 1508 = 91817 Нм;

Т1 =N1 1 = 13707 1508 = 90895 Нм;

Т2 = N2 2 = 13299 754 = 176379 Нм;

Т3 = N3 3 = 12639 215 = 58786 Нм;

Результаты расчетов сведем в таблицу 1

Таблица1 – Результаты расчетов

ПРОЕКТИРОВОЧНЫЕ РАСЧЕТЫ ПЕРЕДАЧ

1 Расчет косозубой закрытой цилиндрической передачи (редуктора)

Вращающий момент на меньшем колесе Т1= 90895 Нм.

Частота вращения меньшего колеса n1=1440 обмин.

Передаточное число зубчатой передачи iЦИЛ З = 2

Делительный угол наклона линии зуба =150

Режим нагружения постоянный.

Производство единичное.

Расчет из условия сопротивления контактной усталости поверхности зубьев.

Задаем материал и твердости рабочей поверхности зубьев.

Материал шестерни и колеса: сталь 45 термообработка “улучшение”.

Твердость шестерни Н1= 285 НВ Н2= колеса 248 НВ.

Определяем допускаемые контактные напряжения не вызывающие опасной контактной усталости материалов колес:

ZN – коэффициент долговечности;

[SH]12 = 11 – минимальный коэффициент запаса прочности;

ZR – коэффициент учитывающий влияние исходной шероховатости сопряженных поверхностей зубьев;

Zv – коэффициент учитывающий влияние окружной скорости колес;

При проектировочном расчете ZR Zv Z

NHE – эквивалентное число циклов изменения контактных напряжений;

qH – показатель степени кривой контактной усталости;

NHl NHE = 60 Lh n j H

где j – число вхождений рассчитываемой стороны зуба в зацепление за один оборот колеса;

н – коэффициент учитывающий форму циклограммы нагружения.

При постоянном режиме нагружения н = 1.

NHE1 = 60Lh n1 j1 н = 60 6000 1440 1 1= 518 106 циклов;

NHE2 = 60Lh n2 j2 н = 60 6000 720 1 1= 259 106 циклов;

так как NHE12 > NHl

Расчетное допускаемое напряжение

Определяем ориентировочное значение межосевого расстояния передачи:

При симметричном относительно опор расположении колес и Н12350НВ задаемся

Определяем числа зубьев колес

Проверяем отсутствие подрезания зубьев колес

где Х=0 –коэффициент смещения исходного контура

делительный угол профиля зубьев в торцевом сечении; т.к. Х12=0 то αtw=αt=2060;

α=200 – угол профиля исходного контура.

Так как Z1 и Z2>Zmin( при X=0 Zmin=17) подрезания зубьев колес не будет.

Уточняем значение передаточного числа:

Делительный нормальный модуль зубьев

Принимаем стандартный модуль m=3 мм.

Межосевое расстояние передачи при стандартном модуле зубьев

Уточняем значение коэффициента ширины венца

Рабочая ширина венца зубчатой передачи

Геометрические и кинематические параметры колес

-делительные (начальные) диаметры шестерни и колеса

Находим окружную скорость колес

Определяем расчетную удельную окружную динамическую силу

- коэффициент учитывающий неравномерность распределения нагрузки по длине контактных линий;

- коэффициент учитывающий динамическую нагрузку возникающую в зацеплении.

Определяем расчетные контактные напряжения:

где ZМ=274 - коэффициент учитывающий механические свойства материалов колес.

- коэффициент учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления.

Z- коэффициент учитывающий суммарную длину контактных линий.

где α- коэффициент торцового перекрытия;

(378 > 310) то есть действующие контактные напряжения меньше допускаемых.

Проверочный расчет на изгибную выносливость зубьев.

)Определяем расчетную удельную окружную силу.

где =11 - коэффициент учитывающий неравномерность распределения нагрузки по ширине венца при изгибе;

=112 –коэффициент учитывающий динамическую нагрузку возникающую в зацеплении при изгибе зубьев.

) Определяем допускаемые напряжения изгиба не вызывающие усталостной поломки зуба.

где - базовый предел изгибной выносливости МПа

НВ+260 = 285+260 = 545 МПа;

YN- коэффициент долговечности при изгибе;

NFlimB1= NFlimB2= 4106 - базовое число циклов для стальных колес.

NFE1 = NHE1= 518 106 циклов и NFE2= NHE2= 259 106 циклов при заданном режиме нагружения.

[F]1= 545 117= 321 МПа

[F]2= 508 117= 300 МПа

)Находим колеса с более слабыми по изгибной выносливости зубьями по меньшему отношению

где yF1= 407 yF2=370

) Определяем напряжения изгиба у шестерни

F1= WFt yF1m= 381 4073 = 517 МПа

) Действующие напряжения изгиба меньше допускаемых

F1= 517 МПа [F]1= 321 МПа.

2 Расчет открытой прямозубой цилиндрической передачи

Вращающий момент на шестерне Т2 = 176379 Н м; Частота вращения шестерни n2 = 720 обмин;

Вращающий момент на колесе Т3 = 587860 Н м; Частота вращения колеса n3 = 2057 обмин;

Делительный угол наклона линии зуба = 00;

Требуемый ресурс передачи Lh = 6000 часов;

Режим нагружения постоянный;

Производство единичное;

)Материал и твердости рабочих поверхностей зубьев:

материал шестерни и колеса: сталь 45 термообработка «улучшение»;

твердость шестерни Н3 = 285НВ колеса Н4 = 248 НВ; [ 4 ]

)Допускаемые контактные напряжения не вызывающие опасной контактной усталости материалов колес

ZR – коэффициент учитывающий влияние исходной шероховатости

сопряженных поверхностей зубьев;

[SH] – минимальный коэффициент запаса прочности; [SH]34 = 11

NHE3 = 60Lh n2 j2 н = 60 6000 720 1 1= 259 106 циклов;

NHE4 = 60Lh n3 j3 н = 60 6000 2057 1 1= 74 106 циклов;

) Выбираем значение КF = 122; при bd = bw aw = 04; [ 4 c.16-19 ]

УF3 = 398 при Z3 = 22:

Z4 = Z3 тогда УF4 = 361;

) Определяем допускаемые напряжения изгиба не вызывающие усталостной

[F] = FlimB YN [SF]

FlimB4 = 248 + 260 = 508 МПа.

YN – коэффициент долговечности при изгибе;

NFE3 = NHE3 = 259 10б циклов и NFE4 = NHE4 = 74 106 циклов при заданном режиме нагружения

т. к. NFE34 > NF [ 4 с.9]

[F]3 = 545 1 17 = 321 МПа.

[F]4 = 508 1 17 = 300 МПа.

Округляем до стандартного m = 35 мм.

) Принимаем bm = 25 [ 4 с.10 ]

) Определяем рабочую ширину венца передачи

bw = m bm = 35 25 = 875 мм. Принимаем bw = 88 мм.

) Определяем межосевое расстояние

aW = m (Z3 + Z4 ) 2 = 35 (22+77)2 = 17325 мм.

) Определяем делительные (начальные) диаметры колес:

Проверочный расчет на сопротивление контактной усталости

) Определяем расчетную удельную окружную динамическую силу

WHT = WT КН КНV = 496 11 12 = 654 Н мм;

где WT = 2 T3 d4 bw = 2 587860 2695 88 =496 Нмм –удельная окружная сила;

КН = 11 – коэффициент учитывающий неравномерность распределения нагрузки по длине контактных линий; [4с.18]

КНV = 12 – коэффициент учитывающий динамическую нагрузку возникающую

) Определяем действующие контактные напряжения:

где ZM = 274 – коэффициент учитывающий механические свойства материалов колес; [ 4 ]

ZH = 176 – коэффициент учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления;

Z – коэффициент учитывающий суммарную длину контактных линий;

где α – коэффициент торцового перекрытия

α = ( 188 – 32 ( 1 Z3 +1 Z4 ) ) = ( 188 – 32 (1 22 + 1 77)) = 169;

) Действующие контактные напряжения меньше допускаемых.

5·[ ]Hр > H ( (431·105=453 МПа > 433 МПа)

то есть не требуется увеличение геометрических размеров передачи.

) Окружная сила на шестерне

Fа = 2 Т2 dw3 = 2 176379 77 = 4581 Н;

) Радиальная сила раздвигающая шестерню и колесо

FR = Fа tgα = 4581 tg20°= 4581 0364= 1667 H.

ОРИЕНТИРОВОЧНЫЕ РАСЧЕТЫ ВАЛОВ

Валы предполагается изготовить из стали 45 с термообработкой «Улучшение»

В = 880 МПа [кр]ст45 = 130 МПа;

где [кр]'ст45II – допускаемое напряжение кручения вала заниженное в 5 раз с учетом влияния изгибающих моментов.

Предварительно принимаем минимальные диаметры:

dпод подшипниками = 30 мм;

dпод подшипниками = 35 мм;

dпод колесом = 40 мм;

dпод шестерней прям пер = 33 мм;

ВЫБОР СПОСОБА И ТИПА СМАЗКИ РЕДУКТОРА

Окружная скорость шестерни V1 = 47 мc;

Т.к. V1 5мс для смазки зубчатой передачи применяем картерную систему смазки (окунанием шестерни в масло). [6]

При скорости V = 47 мс и контактных напряжениях 310 МПа рекомендуемая вязкость масла равна 28 · 10-6 м2с. Такой вязкостью обладает масло Индустриальное И - 30А.

ПЕРВАЯ ЭСКИЗНАЯ КОМПОНОВКА РЕДУКТОРА

)Толщина нижней части чугунного корпуса редуктора: [ 6 ] = 0025 · aw + 3 = 0025 932 + 3 = 533 мм; Из технологических соображений принимаем = 8мм.

)Толщина стенки крышки корпуса: = 09 · = 09 · 8 = 72 мм.

)Расстояние от колеса до внутренней поверхности стенки корпуса редуктора:

– по торцу колеса принимаем не менее: = 75 мм;

– по радиусу не менее Δ = 12 · = 12 · 75 = 9 мм.

)Диаметр фундаментных болтов:

d1 > 10+003 · aw = 10+003 · 932 = 128 мм; принимаем d1ГОСТ= М14.

) Диаметр болтов скрепляющих фланцы корпуса у подшипников и тонкие фланцы основания корпуса и крышки:

d2 > 07 · d1 = 07 · 14 = 98 мм; принимаем d2ГОСТ = М10.

)Ориентировочные геометрические параметры чугунных фланцевых крышек

определяются после подбора и расчета подшипников.

ПРОЕКТИРОВОЧНЫЕ ПРИБЛИЖЕННЫЕ РАСЧЕТЫ ВАЛОВ

Ориентировочно назначаем: (рис. 7.1)

a = 60 мм; b =с =69 мм;

– окружная сила на шестерне

Ft1 = 2 · Т1 dw1 = 2 · 90895 6212 = 2926 H;

– радиальная сила раздвигающая шестерню и колесо

Fr1 = Ft1 · tg α = 2926 · 0364 = 1064 H;

Fа1 = Ft1 · tg = 2926 02679 = 784 H;

а) Вертикальная плоскость:

– определение опорных реакций:

МАy= Fr1·aRBy·(a+b)+FA1·d12=0;

RBy=[Fr1·a+Fa1·d12](a+b)=[1064·40+784·(62122)](60+69)= 836 Н.

MBy=RAy·(a+b)Fr1·b+Fa1·d12= 0

RAy=[Fr1·bFa1·d12](a+b)=[1064·69784·(62122)](60+69)= 228 Н.

– построение эпюры изгибающих моментов:

МправCy = RBy b = 836 0069 = 33 H м;

МлевCy = RAy a = 228 006 = 9 H м;

б) Горизонтальная плоскость:

MAx= RBx· (a+b)Ft1· a= 0

RBx= Ft1·a(a+b)= 2926 · 60(60+69)= 1463 Н.

ввиду симметрии RAx = RBx = 1463 Н.

MCx= RBx · b=1463 · 0069= 59 Нм.

– построение эпюры эквивалентных моментов:

Вал предполагается изготовить из стали 45 с термообработкой «Улучшение».

в = 880 МПа. Допускаемое напряжение изгиба при симметричном цикле изменения напряжений:

Предварительно принимаем минимальные значения диаметров (учитывая ориентировочные расчеты валов на кручение)

dА = dB = dпод подшипниками = 25мм;

Ориентировочно назначаем: (рис.7.2)

– окружная сила на колесе

Fr2 = Fr1 = 1064 H;

– окружная сила на шестерне прямозубой передачи

Радиальная сила раздвигающая шестерню и колесо прямозубой передачи

MAy=FR· c+RBy· (a+b)Fr2· b+Fa2· d22 = 0

RBy=[Fr2·bFR·cFa2·d22](a+b)=[1064·701167·70784·1242](70+70)=1024 Н.

MBy=FR·(a+b+c)+Fr2·aRAy·(a+b)+Fa2·d22=0.

RAy=[FR· (a+b+c)+Fr2· a+Fa2· d22](a+b)=

=[1667·(70+70+70)+1064· 70+784·1242](70+70)= 4161 Н.

MAy=FR· c=1667· 0065=108 Нм.

=RBy·aFa2·d22=1024·007784·01242=8 Нм.

=FR·(a+b+c)RAy·b+ +Fa2d22=1667·(007+007+007)4161·007+784·01242=124 Н·м

MAx=Fa·c+Ft2·bRBx·(a+b)=0

RBx=[Fa·c+Ft2·b](a+b)=[4581·70+2926·70](70+70)=5185 Н.

MBx=Fa·(a+b+c)RAx·(a+b)Ft2a=0

RAx=[Fa·(a+b+c)Ft2·a](a+b)=[4581·(70+70+70)2926·70](70+70)=6840 Н.

MAx=Fa·c=4581·007=298 Н·м.

MCx=RBx·a=5185·007=207 Нм.

Допускаемое напряжение изгиба при симметричном цикле изменения напряжений:

Предварительно принимаем (учитывая ориентировочные расчеты валов на кручение раздел 4):

dА = dпод подшипниками = 35 мм;

dC =dпод колесом = 40мм;

Исходные данные для расчета подшипников на I вал (рисунок 8.1):

Рисунок 8.1 – Расчетная схема подшипников вала 1

Предполагается установка роликовых конических подшипников

№ 7205А С = 29200 H ГОСТ 27365-87:

dподш = 25 мм; D=52мм; В=1625мм; nI = 1440обмин; LTpe6 h = 6000 часов; Осевая сила FA1 = 784 H; коэффициент осевого нагружения подшипника e = 036;

V = 1 – коэффициент при вращении внутреннего кольца относительно нагрузки;

Определяем внутренние осевые усилия:

SВ = 083 036 RВ = 503 H;

SA = 083 036 RA = 442 H;

Определяем осевые нагрузки:

Вал упрется в опору B ( так как SB ( FA1+ SA ) )

FaB = FA1 + SA = 784 + 442 = 1226 H;

Определяем эквивалентные радиальные динамические нагрузки подшипников:

FaB V RB = 1226 1 1685 = 073 > e

FaA V RA = 442 1 1480 = 03 e

тогда XB = 04; YB = 06 e = 06 036 = 17;

PB = (V XB RB + YB FаB) Кб Kt КЕ = (1 04 1685 + 17 1226 ) 13 = 3585 Н;

PA = (V XA RA + YA FаA) Кб Kt КЕ = ( 1 1 1480 + 0 442) 13 = 1924 Н;

где Кб = 13 – коэффициент безопасности;

Kt = 1 – температурный коэффициент

КЕ =1– коэффициент эквивалентности нагрузки при постоянном режиме нагружения;

Долговечность наиболее нагруженного подшипника:

где а23 = 07– коэффициент пересчета стендовой грузоподъемности к реальным условиям эксплуатации.

q – показатель кривой усталости q = 333 для роликовых подшипников.

L = 07 (29200 3585)333 = 755 млн. об.

Долговечность предложенного подшипника в часах

Lhфакт = L 106 60 nI = 755 106 60 1440 = 8738 часов > Lhтреб = 6000 часов

долговечность подшипников обеспечивается.

Исходные данные для расчета подшипников на II вал (рисунок 8.2):

Рисунок 8.2 – Расчетная схема подшипников вала 2

Fa2 = 784 H; n2 = 720 обмин; LTpe6 h = 6000 часов;

Предполагается установка конических роликовых подшипников.

SА = 083 036 RА = 2392 H; SВ = 083 036 RВ = 1579 H;

Вал упрется в опору В так как SА FA2+ SВ ;

FaВ = SА Fa2= 2392 784 = 1608 H;

FaА V RА = 2392 1 8006= 03 e

FaВ V RВ = 1608 1 5285 = 03 e

тогда XА = 1; YА = 0;

PА = (V XА RА + YА FаА) Кб Kt КЕ = (1 1 8006+ 0 2392 ) 13 = 10408 Н;

PВ = (V XВ RВ + YВ FаВ) Кб Kt КЕ = (1 1 5285 + 0 1608) 13 = 6871 Н;

где Кб = 13 – коэффициент безопасности;

Предполагается установка подшипников:

№7307А ГОСТ 27365-87; d = 35 мм; D = 80 мм; C = 68200 H; В=2275 e = 036;

Долговечность подшипника: (рассчитываем опору А)

L = 07 (68200 10408)333 = 366 млн. об.

Lhфакт = L 106 60 n2 = 366 106 60 720 = 8472часов > Lhтреб = 6000 часов

долговечность подшипника обеспечивается.

РАСЧЕТ ШПОНОЧНЫХ СОЕДИНЕНИЙ

Рисунок 9.1– К расчету шпонок

Материал шпонок – сталь 45 нормализованная.

На I вал (под муфту)

dD = 22 мм; T1 = 90895 H мм;

Предполагается установка шпонки 8x7x32 ГОСТ 23360-78

b = 8 мм – ширина шпонки;

L Р = L – b = 32 – 8 = 24 мм – рабочая длина шпонки;

h = 7 мм – высота шпонки;

t1 = 35 мм – глубина шпоночного паза;

см = 2 Т1 dD L Р (h – t1) = 2 90895 22 24 35 = 984 МПа [см] = 150 МПа;

где см [см] – фактические и допускаемые напряжения смятия МПа;

ср = 2 T1 dD L Р b = 2 90895 22 24 8 =43 МПа [ср] = 100 МПа;

где ср [ср] – фактические и допускаемые напряжения среза МПа.

Прочность шпонки обеспечивается.

На II вал (на выходном конце вала)

dD = 32 мм; T2 = 176379 H мм;

Предполагается установка шпонки 10x8x40 ГОСТ 23360-78

b = 10 мм – ширина шпонки;

L Р = L – b = 40 – 10 = 30 мм – рабочая длина шпонки;

h = 8 мм – высота шпонки;

t1 = 4 мм – глубина шпоночного паза;

см = 2 Т2 dD L Р (h – t1) = 2 176379 32 30 4 = 919 МПа [см] = 150 МПа;

ср = 2 T2 dD L Р b = 2 176379 32 30 10 = 367 МПа [ср] = 100 МПа;

Прочность шпонки обеспечивается. На II вал (под колесом )

dC = 40 мм; T2 = 176379 H мм;

Предполагается установка шпонки 12x8x42 ГОСТ 23360-78

b = 12 мм – ширина шпонки;

L Р = L – b = 42 – 14 = 30 мм – рабочая длина шпонки;

t1 = 4 мм – глубина шпоночного паза;

см = 2 Т2 dC L Р (h – t1) = 2 176379 40 30 4 = 735 МПа [см] = 150 МПа;

ср = 2 T2 dC L Р b = 2 176379 40 30 12 = 245 МПа [ср] = 100 МПа;

ПРОВЕРОЧНЫЕ (УТОЧНЕННЫЕ) РАСЧЕТЫ ВАЛОВ НА СОПРОТИВЛЕНИЕ УСТАЛОСТИ

Напряжения в сечениях вала изменяются:

а)напряжения изгиба по III циклу;

б)напряжения кручения по II циклу так как предполагаются частые пуски и остановы редуктора.

Коэффициент запаса прочности:

– коэффициент запаса прочности по нормальным напряжениям

где -1 = 250 МПа – предел выносливости материала по изгибу при симметричном цикле

К = 175 – коэффициент концентрации напряжений при изгибе;

= 085 – масштабный фактор;

= 1 – коэффициент поверхностного упрочнения;

И – напряжение изгиба в сечении МПа;

Вычислим общий коэффициент для случая шпоночного паза:

Коэффициент запаса прочности по касательным напряжениям

где -1 =200 МПа – предел выносливости материала при кручении при симметричном цикле

К = 15 – коэффициент концентрации напряжений при кручении;

= 08 – масштабный фактор;

= 005 – коэффициент асимметрии цикла при кручении;

Вычислим общий коэффициент для случая шпоночного паза::

KP – напряжение кручения в сечении МПа;

где Wρ – полярный момент сопротивления сечения кручению мм3;

при наличии шпоночного паза в сечении

Wρ = 02 d3 – b t (d –t)2 2 d;

где d – диаметр вала; t – глубина шпоночного паза; b – ширина шпоночного паза;

где MИ – суммарный изгибающий момент в сечении H мм;

W – осевой момент сопротивления изгибу мм3;

W = 01 d3 – b t (d –t)2 2 d;

Сечение D входной вал под муфтой.

концентратор – шпоночный паз;

S = S так как И = 0;

KP = 90895[02 223 – 8 35 (22 – 35)22 22] = 475 МПа;

S = 200 (475 096) = 44 > 18;

Сопротивление усталости сечения D выполняется.

Сечение С под колесом.

Концентратор – шпоночный паз:

W = 01 403 – 12 4 (40 – 4)2 2 40 = 5622 мм3;

И =241000 5622 = 429 МПа;

S = 250 (2429) = 29;

Wρ = 02 403 – 12 4 (404)2 2 40 = 12022 мм3;

KP = 176000 12022 = 146 МПа; S = 200 (146 096)= 143;

Сопротивление усталости сечения С выполняется.

ЗAДАНИЕ ХАРАКТЕРА СОПРЯЖЕНИЙ ДЕТАЛЕЙ

Таблица 11.1 – Характер сопряжения деталей для вала II

Кольцо распорное – вал

Корпус –крышка подшипника

Корпус – кольцо распорное

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

Варианты заданий для проектирования приводов в курсе “Детали машин” и рекомендации по конструированию.: Учебно-методическое пособие.сост.А.С.Сулейманов. – Уфа:Изд-во Уфим. нефт. техн. унив. 2005. – 29с.

Допуски и посадки.: Методическое пособие.Сост.МитюревЕ.А. и др.–Уфа: Изд-во Уфим. нефт.техн.унив. 2007.–28с.

Дунаев П.Ф. Леликов О.П. Детали машин. Курсовое проектирование: Учеб. пособие для студ. техн. спец. вузов.– 5-е изд. перераб. и доп. –М.: «Машиностроение» 2004. – 496 с.

Оформление пояснительных записок при курсовом проектировании и выполнении расчетно-графических работ.: Учебно-методическое пособие.сост.А.С.Сулейманов.–Уфа:Изд-воУфим.нефт.техн.унив. 2011.–18с.

Подшипники качения: Справочник – каталог Под ред . В.Н. НарышкинаР.В.Коросташевского . – М. – Машиностроение 1992. – 608 с. ил.

Расчет механических передач.: Учебно-методическое пособиеСост.

О.Г.Полканова В.Л.Хлесткина.–Уфа: Изд-во Уфим. нефт.техн.унив. 2007.–27с.

Расчет валов.:Учебно-методическое пособие по прикладной механике. Сост.О.Г.Полканова В.Л.Хлесткина.–Уфа:Изд-воУфим.нефт.техн.унив.2000.–21с.

Расчет и подбор подшипников.: Учебно-методическое пособие по расчету и подбору подшипников.Сост. О.Г.Полканова и др. – Уфа : Изд-во Уфим. нефт. техн. унив.2011.–23 с.

Ременные передачи. : Методические указания Сост. А.А.Комлев О.Г.Полканова – Уфа : Изд-во Уфим. нефт. техн. унив. 2004.– 25 с.

![]() Колесо косозубое(5-4).cdw

Колесо косозубое(5-4).cdw

Коэффициент смещения

Нормальный исходный контур

Направление линии зуба правое

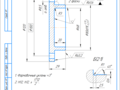

![]() Вал выходной(5-4).cdw

Вал выходной(5-4).cdw

0 350 НВ кроме места

*Размер обеспечивается инструментом

![]() Крышка сквозная-диам.80(35х58).cdw

Крышка сквозная-диам.80(35х58).cdw

Рекомендуемые чертежи

- 14.09.2015

- 14.09.2015

- 14.09.2015

Свободное скачивание на сегодня

Другие проекты

- 24.01.2023