Разработка технологии формования и формующей оснастки для изделий «Фаль-шпанель» и «Корпус»

- Добавлен: 04.11.2022

- Размер: 19 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Программа для просмотра изображений

- Adobe Acrobat Reader

- Microsoft Word

Дополнительная информация

![]() Форма 6 гнездная горячеканальная.cdw

Форма 6 гнездная горячеканальная.cdw

Вид на неподвижную часть

Оборудование-D1501500-275

Трущиеся части смазывать графитовой смазкой.

Систему охлаждения проверить

на точность с подключением к водопроводу.

ДП-150502.2011.85.08

Форма литьевая 6-ти гнездная

![]() форма одноместная.cdw

форма одноместная.cdw

Форма литьевая одноместная

Вид на подвижную часть

![]() Корпус модернизированный.cdw

Корпус модернизированный.cdw

Литейные уклоны не более 30

ДП-150502.2011.85.06

модернизированный вариант

![]() Корпус базовый.cdw

Корпус базовый.cdw

Литейные уклоны не более 30

ДП-150502.2011.85.06

![]() Ведомость параметров.cdw

Ведомость параметров.cdw

Обозначение чертежа:

Сведения о материале

1. Наименование: АБС

2. Марка: АБС2020-32

3. Цвет: без ограничений

4. Норма расхода на одно изделие: 143

5.1. Индекс расплава (ПТР)

Сведения об арматуре

3. Количество на изделие: -

4. Требования к подготовке арматуры перед литьем: -

Подготовка литьевого материала

1. Начальное состояние: гранулы

2. Тип оборудования для сушки: сушка на бункере

3. Температура сушки: 75

4. Допустимое содержание влаги

Технические данные оборудования и формы

модель литьевой машины: ERGOtech250-80

3. Максимальное усилие запирания

4. Максимальный объем впрыска

5. Максимальная объемная скорость впрыска

6. Рабочая площадь плиты

7. Максимальное давление впрыска

8. Пластикационная производительность

9. Наличие обогрева (охлаждения) формы: охлаждение

10. Количество гнезд формы: 1

11. Способ загрузки литьевого материала: пневматический

12. Способ выталкивания изделий: механический

Параметры техпроцесса

2. Давление гидрожидкости на плунжер впрыска

3. Суммарная площадь литья

4. Необходимое усилие запирания формы

5. Необходимая пластикационная производительность

6. Коэффициент использования оборудования:

6.1. по площади литья: 0

6.2. по объему впрыска: 0

6.3. по усилию запирания: 0

6.4. по пластикационной производительности: 0

6.5. среднее значение: 0

7. Характерный размер сечения впускного литника

8. Температура материального цилиндра по зонам:

9. Температура формы

10. Время выдержки под давлением

11. Максимальная толщина стенки изделия

12. Время технологическое

13. Время выдержки без давления

14. Путь движения подвижной плиты

15. Время смыкания формы

18. Время установки арматуры

19. Время установки съемных знаков

20. Время вспомогательное

22. Длительность паузы

24. Количество порций материала в материальном цилиндре: 1

25. Время нагрева материала

26. Расчетное время нахождения материала в материальном цилиндре

27. Максимально допустимое время нахождения материала в материальном цилиндре

Ведомость параметров технологического процесса

![]() литьевая форма.cdw

литьевая форма.cdw

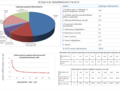

![]() Экономика.cdw

Экономика.cdw

Основные сырье и материалы за

вычетом возвратных отходов

Основная зарплпта производственных

Общепроизводственные расходы

Техническая подготовка

Амортизация оборудования

Амортизация оснастки

ИТОГО полная себестоимость

затраты годового выпуска

РЕЗУЛЬТАТЫ ЭКОНОМИЧЕСКОГО РАСЧЕТА

![]() компановка.cdw

компановка.cdw

поз.3 - подъемный стол; поз.7 - контейнер; поз.19 - вагон;

поз.22 - стол контроля; поз.20 - пневмотранспорт;

поз.23 - автопогрузчик - на данном чертеже не показаны

а приведены в технологической схеме.

Установка локальной очистки

Линия гранулирования

з-д "Днепрополимермаш

Подвесная кран-балка

Емкости для хранения сырья

Растарочная установка

Спецификация технологического оборудования

щений с расположением

ДП-150502.2011.85.10

![]() фальшпанель.cdw

фальшпанель.cdw

Поверхности Г фактурировать под кожу.

Поверхности Д окрасить методом трафаретной

печати белой эмалью АК-2130м ТУ6-10-12-30-81.

Допускается остаток литника диаметром

до 10мм и высотой до 20мм.

Маркировать товарный знак завода-изготовителя

порядковый номер гнезда и

формы шрифтом ПО-3ГОСТ2930-69.

Остальные технические требования по

Допускается изготовление из материала:

АБС-Б1502-42 черный рец.901

ДП-150502.2011.85.01

![]() форма.cdw

форма.cdw

матрицы ПД-6.02.05.08

Схема крепления на машину KUASY 1400250

Схема крепления на машину KUASY 1700400

Схема крепления на машину Д-3136-1000

Размеры для справок.

Маркировать: Дон-1500; ПД-6.02.05.03

Оборудование: KUASY-1400250;KUASY-1800400

Потребитель з-д.Пластмасс 2.Устинов

Форму собрать с соплом ПД-6.02.05.09-5

а) Систему охлаждения проверить на

герметичностьс подключением к водопроводной

б)все поверхности скольжения покрыть смазкой.

ДП-150502.2011.85.04

Форма литьевая одномесная

![]() тех.схема.cdw

тех.схема.cdw

Растарочная установка

Наименование позиций

Спецификация технологического оборудования

Объем впрыска 196 см

Технологический контейнер

с просушенным сырьем

Подвесная кран-балка

Линия гранулирования

Объем впрыска 178 см

с используемыми отходами

Емкость со смешанным

Объем впрыска 510 см

ДП-150502.2011.85.09

Условные обозначения:

![]() Форма 6 гнездная.cdw

Форма 6 гнездная.cdw

Вид на неподвижную часть

Оборудование KuASY 630160

Маркировать 94-535-07С.Б.

ДП-150502.2011.85.07

![]() 5.1..docx

5.1..docx

В процессе выполнения организационно-экономической части дипломного проекта используется конструкторская и технологическая документация разработанная в конструкторско-технологическом разделе проекта. В дипломном проекте необходимо определить рациональную технологию производства изделия выполненного из полимерного композиционного материала (ПКМ) определить потребность в ресурсах необходимых для выпуска заданной программы этого изделия и рассчитать ожидаемые показатели эффективности производства. Для этого определяется потребность в технологическом оборудовании оснастке рабочей силе энергии и др. а также рассчитываются затраты на техническую подготовку производства изделия. На базе этих расчетов выполняется калькуляция себестоимости изделия в серийном производстве определяется его цена определяется эффективность выполненной модернизации.

Исходные данные представлены в табл. 5.1.

Программа выпуска тыс.шт.

Конструкторско-технологический раздел

Объем формуемого изделия см3

Площадь поверхности изделия см2

Количество размеров на чертеже изделия

Группа сложности изделия

Массовая доля связующего в композите %

Массовая доля наполнителя (СВ) в композите %

Цена связующего рубкг

Цена наполнителя рубкг

Цена реализуемых отходов рубкг

![]() 5.2.docx

5.2.docx

Конструкторско-технологический раздел

Установленная мощность двигателя кВт

Характеристика машины

Мощность нагрева кВт

Площадь занимаемая одной машиной м2

технологический раздел

Количество чертежей общего вида формы

Группа сложности конструкции формы

Коэффициент новизны формы

Габаритные размеры формы см

Часовая тарифная ставка рабочих 1 разряда руб

Ведущий конструктор (технолог)

Конструктор (технолог) 1 категории

Конструктор (технолог) 2 категории

Конструктор (технолог) 3 категории

Единый социальный налог %

Норматив доплат и премий рабочим %

Норматив доплат и премий специалистам %

Норматив общепроизводственных расходов %

Норматив общехозяйственных расходов %

Норматив рентабельности %

Стоимость 1 м2 производственной площади руб

Цена электроэнергии руб.кВт

Стоимость компьютерного оборудования тыс. руб.

Стоимость программного обеспечения тыс. руб.

Сталь конструкционная руб.кг

1. Расчет трудоемкости конструкторской подготовки производства

Для заданного изделия определяется группа сложности разрабатываемой математической модели определяющая ее конструктивную сложность.

Принимаем для разрабатываемого изделия 3 группу сложности.

Далее в зависимости от признака сложности определяется коэффициент новизны разрабатываемой модели kн .

Для деталей имеющих аналог его значение равно kн = 11.

В зависимости от принятой группы сложности коэффициента новизны и количества размеров на чертеже выполняется расчет трудоемкости создания электронной модели Тэм . Показатели заносятся в табл. 5.2.

Конструктивные характеристики изделия

Группа сложности изделия

Трудоемкость построения модели н-ч

Обозначения в формуле:

А — трудоемкость изучения материалов по которым строится модель;

В — трудоемкость построения одного элемента модели;

х — количество размеров чертежа;

kн — коэффициент новизны;

D — трудоемкость построения одного сопряжения;

R — количество размеров в сопряжениях.

После построения модели выполняется оформление чертежей. Трудоемкость оформления определяется по формуле:

где Rx – количество размеров (в том числе выноски позиций)

Nтт количество пунктов технических требований.

После выполнения чертежей производится их согласование на технологичность и нормоконтроль. Трудоемкость согласования одной детали составляет 05 н.-ч.

Трудоемкость проверки чертежей за одну размерную единицу составляет 001 н.-ч.

Трудоемкость КПП проектируемой детали

Создание электронной модели Тэм

Согласование детали на технологичность

Итого трудоемкость Ткпп

2. Расчет трудоемкости технологической подготовки производства

Объем изделия равен:

Штучное время составляет:

где штучное время с;

коэффициент учитывающий потери времени по каждому циклу;

Количество литьевых машин для изготовления нового изделия 1.

2.1. Трудоемкость разработки технологического процесса

Трудоемкость выполнения работ при технологической подготовке производства тем выше чем выше конструктивная сложность изделия из ПКМ. Продолжительность разработки техпроцесса литья под давлением первой группы сложности с применение систем автоматизированного проектирования составляет Тпр = 20 30 ч.

Трудоемкость разработки техпроцесса более сложных изделий определяется по формуле:

где kcт коэффициент сложности технологических разработок (табл.5.4).

При принятой 3 группе сложности и коэффициенте новизны коэффициент сложности технологических разработок

Тогда трудоемкость разработки техпроцесса

2.2. Трудоемкость проектирования формы

Первоначальным этапом при проектировании формы является определение ее группы сложности . Выбранной конструкции формы соответствует 2 группа сложности конструкции.

Для этой группы сложности конструкции формы и принятом коэффициенте новизны нормы времени на проектирование литьевых форм составляют:

Разработка общего вида н.-ч. 14

Разработка сборочных единиц н.-ч.7

разработка деталей н.-ч.4

Расчет трудозатрат на проектирование формы выполняется по табл. 3.4.

Трудозатраты на проектирование форм Тпф нормо-час.

Норма времени на разработку чертежа ч

конструктор 2 категории

ИТОГО трудозатрат на проектирование формы Тпф

2.3. Трудоемкость изготовления форм

Трудоемкость изготовления литьевой формы Тиф складывается из трудоемкости изготовления плит (Тпл) формообразующих деталей (Тфд) и вспомогательных деталей (Твсп) :

Трудоемкость изготовления комплекта плит зависит от конструктивной сложности формы и определяется по формуле:

где nпф количество плит различного назначения в конструкции формы;

tп трудоемкость изготовления одной плиты нормо-час; для форм 2 группы сложности трудоемкость изготовления плиты составляет 33 н.-ч.

Трудоемкость изготовления формообразующих деталей зависит от сложности формуемого изделия и количества оформляющих полостей (гнезд) оснастки:

где tфд трудоемкость изготовления формообразующих деталей приходящаяся на 1 см2 площади поверхности изделия tфд = 02 чсм2 ;

п гф количество гнезд формы;

kст коэффициент сложности технологических разработок;

Sи площадь формообразующих поверхностей равная площади поверхности изделия.

Для определения площади формообразующих поверхностей поверхность изделия разбивается на элементы простой конфигурации рассчитывается площадь каждого элемента и суммированием площади всех элементов определяется их общая площадь.

Для проектируемого изделия площадь поверхности изделия равна:

Трудоемкость изготовления вспомогательных деталей ориентировочно равна:

Общая трудоемкость изготовления деталей форм:

где плм количество литьевых машин необходимых для производства заданной программы;

пд количество форм-дублеров (в расчете принято nд = 1).

Трудоемкость сборки спроектированной формы составит:

где nдф количество деталей в форме (табл. 7).

Общая трудоемкость ТПП определяется по табл. 3.5.

Разработки техпроцесса Тпр

Проектирование формы Тпф

Изготовление форм Ти. общ

Итого общая трудоемкость Ттпп

3. Расчет трудоемкости производственной подготовки производства

3.1. Трудоемкость испытаний и доработки формы

Трудоемкость испытаний и доработки формы Тдф зависит от ее конструктивной сложности. Для форм 1 группы сложности трудоемкость составляет 8 н.-ч.

Общая трудоемкость составит:

3.2. Трудоемкость изготовления опытной партии изделий

Трудоемкость изготовления опытной партии изделий Топ определяется по формуле:

Nоп количество изделий в опытной партии

пгф число гнезд формы ;

kкт коэффициент корректировки трудоемкости опытного производства зависящий от коэффициента новизны изделия.

При значении коэффициента новизны равном 11 значение коэффициента k кт будет равно 5 н.-ч.

Трудоемкости производственной подготовки производства Тппп рассчитывается по формуле:

Общая трудоемкость технической подготовки производства определяется по табл. 5.6.

Трудоемкость технической подготовки производства

Этап подготовки производства

Трудоемкость нормо-час

4. Определение затрат на техническую подготовку производства

4.1. Расчет затрат на конструкторскую подготовку производства

Затраты на КПП состоят из зарплаты конструкторов и начислений на нее стоимости программного обеспечения и амортизации компьютерного оборудования. Разработку выполняют конструктор 1 категории и конструктор 2 категории. Средняя часовая оплата труда конструкторов определяется по формуле:

п число конструкторов участвующих в разработке;

Фм месячный фонд времени ч:

Фн годовой номинальный фонд времени одной смены ч.

При определении затрат на конструкторскую подготовку производства рассчитываются статьи представленные в табл. 5.7.

Действительный годовой фонд времени оборудования и рабочих мест определяется по формуле:

y – коэффициент потерь времени на ремонт техническое и эксплуатационное обслуживание оборудования y = 3 5%;

Основная заработная плата

Единый социальный налог

Амортизационные отчисления на компьютерное оборудование

Амортизационные отчисления на программное обеспечение

Вспомогательные материалы (канцтовары расходные материалы к компьютерам)

Общехозяйственные расходы

4.2. Расчет затрат на технологическую подготовку производства

Общие затраты на ТПП делятся на две группы:

- затраты на разработку технологических процессов;

- затраты на проектирование и изготовление оснастки.

Затраты на разработку технологических процессов состоят из зарплаты технологов начислений на нее амортизационных отчислений от стоимости программного обеспечения и компьютерного оборудования.

Средняя часовая оплата труда технологов-разработчиков техпроцесса (технологи 1 и 2 категории) определяется по формуле:

п число технологов участвующих в разработке.

Затраты на выполнение проектных работ ТПП руб.

Основная заработная плата разработчиков:

технологов-разработчиков техпроцесса

конструкторов-разработчиков оснастки:

конструктор 2-й категории

Итого основная зарплата

Дополнительная зарплата

Амортизационные отчисления

на компьютерное оборудование

Продолжение таблицы 5.8.

Итого затрат на технологическое проектирование Зпр

Стоимость материалов для изготовления оснастки (литьевых форм) определяется по формуле:

где Цм цена материала применяемого для изготовления оснастки (конструкционная сталь) руб.кг;

Цотх цена отходов материала применяемого для изготовления оснастки руб.кг;

kим коэффициент использования материала принимаем kим = 075;

Мосн масса оснастки кг:

Размеры и масса формы зависят от параметров пресса на который она монтируется: для большого пресса необходима и большая форма.

Масса формы рассчитывается по формуле:

где Оф - объем формы по наружному контуру без учета кронштейнов крепления см3 ;

L B H - габаритные размеры формы см;

Vзд - объем формуемого изделия см3;

k1 - коэффициент влияния объема литниковой системы на объем отливки;

ρ - плотность материала формы (сталь конструкционная ρ =78 гсм3);

Ов.с - объем пространства для движения выталкивающей системы см3:

где Ав.с Вв.с. - габаритные размеры плит выталкивающей системы в плане cм.

sвыт - путь движения выталкивателей см;

- запас хода выталкивающей плиты см ( = 05 см).

Изготовление деталей оснастки выполняют рабочие-станочники: 4 разряда 2 человека

разряда 3 человека 6 разряда 1 человек.

Средний тарифный коэффициент этих рабочих равен:

Сi тарифный коэффициент i -го разряда..

Средняя часовая тарифная ставка рабочих определится по формуле:

где Сч1 часовая тарифная ставка рабочих 1 разряда.

Сборку форм выполняют слесари 4 разряда..

Их часовая тарифная ставка определится по формуле:

где С4 тарифный коэффициент рабочих 4 разряда.

Расчеты по определению стоимости изготовления оснастки выполняются по табл. 5.9.

Затраты на изготовление оснастки при ТПП руб.

Основная заработная плата рабочих по изготовлению оснастки:

Всего основная зарплата

Стоимость материалов на изготовление оснастки

Общепроизводственные расходы

Итого затрат на изготовление оснастки Зио

Общие затраты на технологическую подготовку производства по проектируемому варианту составят:

4.3. Затраты на производственную подготовку производства

Затраты на производственную подготовку производства складываются из стоимости материалов для отработки техпроцесса литья под давлением и изготовления опытной партии изделий а также трудозатрат по доработке форм.

Стоимость материалов используемых при отработке техпроцесса определяется по формуле:

где Ни норма расхода материала на изделие кг ;

kтп — коэффициент учитывающий технологические потери материала при наладке процесса

Цпм—цена полимерного материала руб.кг;

Nоп размер опытной партии.

Цена композиционного материала зависит от суммарной цены ингредиентов (Ци) и цены услуг по компаундированию и гранулированию композита. Цена этих услуг принимается равной 20% от суммарной цены ингредиентов:

где Цсв Цн цена связующего и наполнителя соответственно руб.кг;

Мв Мн массовая доля связующего и наполнителя в композите соответственно.

В процессе изготовления опытной партии изделий выполняется доработка форм. Работы выполняют рабочие 5 разряда. Их часовая тарифная ставка определится по формуле:

где 5 тарифный коэффициент рабочих 5 разряда.

Изготовление опытной партии изделий выполняют рабочие 4 разряда. Часовая тарифная ставка этих рабочих определится по формуле:

Дальнейшие расчеты по определению затрат на производственную подготовку производства ЗПП выполняются по табл. 5.10.

Затраты на производственную подготовку производства ЗПП руб

Затраты на основные материалы

Основная зарплата рабочих по переработке ПКМ

Основная зарплата рабочих по доработке оснастки

Основная зарплата всего

Итого затрат на производственную подготовку производства ЗПП

Общие затраты на техническую подготовку производства определяются суммированием итоговых затрат по этапам.

5. Расчет себестоимости и цены изделия из ПКМ

5.1. Состав статей калькуляции себестоимости

Расчет себестоимости продукции производится по обоим сравниваемым вариантам на единицу продукции (одно изделие) по статьям представленным в табл. 5.11.

Стоимость сырья определяется по нормам расхода и ценам на материалы с учетом стоимости реализуемых отходов. Расчет стоимости материалов См определяется по формуле:

где Gи масса изделия кг;

Ктп коэффициент технологических потерь;

Ктон коэффициент невозвратных отходов;

Цо цена отходов руб.кг.

Основная зарплата производственных рабочих приходящаяся на одно изделие определяется по формуле:

где Сч часовая тарифная ставка операторов (принимаем что работы выполняют рабочие 4 разряда); tшт штучное время час :

Далее определяются размер доплат отчислений на социальные нужды приходящиеся на одно изделие. Расчеты выполняются по табл. 5.11.

Электроэнергия при выполнении технологических операций потребляется на нагрев форм и на привод двигателей оборудования. Определение стоимости электроэнергии на нагрев приходящейся на одно изделие выполняется по формуле:

где Nнагр мощность нагревателей кВт;

Цэл цена электроэнергии руб.кВт.

Стоимость электроэнергии потребляемой электродвигателями оборудования определяется по формуле:

где Nдв — мощность установленного двигателя кВт;

коэффициент полезного действия привода пресса = 090;

kз коэффициент загрузки двигателя по мощности kз = 07 08.

Затраты на техническое обслуживание и ремонт оборудования Rи приходящиеся на одно изделие рассчитываются по формуле:

где Б балансовая стоимость технологического оборудования (литьевых машин) руб.;

НR норма отчислений на ремонт и техническое обслуживание оборудования. Принимается равной 6%. Балансовая стоимость Б связана с оптовой ценой Цлм соотношением:

где mб коэффициент учитывающий затраты на доставку монтаж и наладку технологического оборудования mб = 11.

Износ форм определяется числом циклов работы и износостойкостью поверхностей в подвижных сопряжениях. До капитального ремонта качественно изготовленная форма выдерживает 500 тыс. циклов. При капитальном ремонте выбраковываются 30% комплектующих изделий формы. Затраты на ее восстановление в расчете на одну деталь составляют:

где основная зарплата рабочих по демонтажу сборке и изготовлению деталей формы соответственно.

Принимаем что затраты по демонтажу равны затратам по сборке:

Для возмещения стоимости оборудования используемого при производстве изделия определяется доля затрат на амортизацию оборудования приходящаяся на одно изделие:

где На норма амортизации. При отсутствии фактических данных может быть принята равной величине обратной сроку службы оборудования - 7 лет.

Аналогично определим для оснастки:

Норма амортизации для оснастки принимается равной величине обратной ее сроку службы: Тсл = 3 года. Балансовая стоимость оснастки принимается равной ее себестоимости равной затратам на изготовление Зио т.е. Босн = Зио.

Затраты на техническую подготовку производства в соответствии со ст. 262 Налогового кодекса Российской федерации (ч. 2) включаются в себестоимость продукции в течение первых трех лет выпуска изделия. В расчете на одно изделие эти затраты составят:

Общепроизводственные и общехозяйственные расходы определяются по нормативам.

Результаты расчетов отдельных статей затрат записываются в табл. 5.11 и далее по таблице рассчитывается себестоимость изделия и его цена .

Калькуляция себестоимости изделия руб.

Основные сырье и материалы за вычетом возвратных отходов

Kомплектующие изделия (арматура)

Основная зарплата производственных рабочих-операторов

Энергия на технологические цели

Продолжение таблицы 5.11

Ремонт и техническое обслуживание оборудования

Возмещение износа оснастки (форм)

Амортизационные отчисления на технологическое оборудование Ато.и

Амортизационные отчисления на оснастку Аосн.и

Расходы на техническую подготовку производства

Общепроизводствен ные расходы ОПР

ИТОГО цеховая себестоимость Сц

Общехозяйственные расходы ОХР

ИТОГО производственная себестоимость Cпр

Коммерческие расходы

% от производственной себестоимости Cпр

ИТОГО полная себестоимость С

Плановая прибыль П (при рентабельности R = 20%)

Оптовая цена продукции

5.2. Структура себестоимости

Для определения удельного веса отдельных статей затрат в табл. 5.12. выполняется расчет структуры себестоимости.

Структура себестоимости проектируемого изделия %

Структура полной себестоимости

Комплектующие изделия (арматура)

Амортизационные отчисления на технологическое оборудование

Амортизационные отчисления на оснастку

ИТОГО цеховая себестоимость

ИТОГО производственная себестоимость

ИТОГО полная себестоимость

Структура цеховой себестоимости.

Удельные капитальные затраты определяются по формуле:

где К капитальные вложения.

Определение капитальных вложений выполняется по таблице 3.13.

Стоимость производственной площади занимаемой технологическим оборудованием определяется произведением стоимости 1 м2 площади цеха Цпл на принятое количество литьевых машин плм и производственной площади занимаемой одной машиной s1:

где Цпл — стоимость производственной площади;

kдоп — коэффициент учитывающий дополнительную площадь kдоп = 35.

Основные производственные фонды

Балансовая цена руб.

Производственная площадь (c учетом дополнительной) м2

ИТОГО капитальных затрат К

Удельные капитальные затраты:

Для определения влияния программы выпуска изделия на его себестоимость все затраты разделяются на переменные SV и условно-постоянные SF.

К переменным относятся затраты величина которых зависит от программы выпуска изделий. Определяются они в расчете на одно изделие.

К условно-постоянным относятся затраты на величину которых программа выпуска изделий практически не влияет. Определяются они в размере на один год.

Распределение затрат выполняется по табл. 5.14.

Определение переменных и условно постоянных затрат.

Элементы себестоимости

Переменные затраты руб.шт.

Заработная плата операторов с начислениями

Затраты на электроэнергию

Затраты на ремонт и техническое обслуживание

Возмещение износа форм

ИТОГО переменные затраты SV

Условно-постоянные затраты руб.

Амортизация оснастки

2. Амортизация технологического оборудования

Амортизация производственных помещений

Затраты на техническую подготовку производства Зтп

ИТОГО условно-постоянные затраты SF

Себестоимость изготовления одного изделия при любой программе выпуска определится по формуле:

Задаваясь значениями программы N по формуле рассчитываются значения себестоимости (табл. 5.15).

Изменение себестоимости производства изделия при различной программе производства.

Изменение себестоимости годового товарного выпуска производства изделия при различной программе определится по формуле:

Результаты расчета записываются в табл. 5.16.

Себестоимость годового товарного выпуска тыс. руб

Cебестоимость годового выпуска тыс. руб

По значениям представленным в таблицах 5.15 и 5.16 строятся графики.

Себестоимость изделия при различной программе выпуска руб.

Определение минимальной программы выпуска.

Минимальная программа выпуска:

Результаты расчета показателей сводятся в табл. 5.17.

Программа выпуска изделия шт.

Себестоимость производства изделия руб.

Оптовая цена изделия руб.

Технологическое оборудование

Потребные капитальные вложения руб.

Затраты на технологическую подготовку производства руб.

конструкторская подготовка производства

технологическая подготовка производства (проектирование)

технологическая подготовка производства (изготовление оснастки)

производственная подготовка производства

Минимальный объем выпуска продукции тыс. шт.

![]() 3.1.doc

3.1.doc

РАСЧЕТЫ ДЛЯ ЛИТЬЕВОГО ИЗДЕЛИЯ "КОРПУС

1. Назначение и условия эксплуатации изделия

Деталь «Корпус» применяется в приборостроении и машиностроении. Изделие должно

иметь красивый эстетичный внешний вид.

2. Требования к конструкции и материалу изделия

Деталь изготавливается из полипропилена 01010 этот материал обладает отличными пружинными свойствами имеет низкую ползучесть при высокой температуре обладает низким коэффициентом трения высокая химическая стойкость к щелочам и смазочным материалам.

Классификацию условий эксплуатации изделий из пластмасс требования которые могут предъявляться к эксплуатационным свойствам пластмасс в изделиях выбираем из табл.7 МУ кафедры (1)

При выборе пластмассы для проектируемого изделия по аналогии используют размерные параметры (толщина максимальный характерный размер) и массу. Условия эксплуатации изделия и требования предъявляемые к свойствам материала в изделии.

Заданные условия эксплуатации изделия

Требования к эксплуатационным свойствам пластмассы в изделие

Предельные значения стандартных параметров

Условие пригодности пластмассы

Сборка с другими деталями при повышенных температурах

Стабильность размеров при повышенных температурах вследствие малого теплового расширения

Действие кратковременной (до 3 с) нагрузки изгиба

Прочность жесткость эластичность

Кратковременное ударное воздейсвие

Стойкость к кратковременному ударному воздействию (ударная прочность)

Трение относительно других тел с малым сопротивлением тел перемещаться друг относительно друга

Низкий коэффициент трения

![]() 3.2.doc

3.2.doc

Исходя из заданных условий эксплуатации выбираем основные условия эксплуатации и соответствующие им основные условия пригодности пластмассы

Основные условия пригодности:

Дополнительные условия пригодности:

Записываем последовательность выбора вида пластмассы (в соответствии с рис.)

Выбираем вид пластмассы:

1. Выбор по основным условиям пригодности:

2. Выбор по дополнительным условиям пригодности:

При 20 0С у Полиацеталь т.р.=27-35 МПа допускается снижение до 35 МПа

Вывод: Таким образом подходящий материал Полипропилен.

4. Расчет степени наполнения и теплофизических свойств полимерного композита

4.1. Расчет степени наполнения полимерного композита

Расчет степени наполнения (объемной φоб и массовой φмас долей наполнителя) плотности ρПКМ и интервала допустимых температур формования [T* Tmax] дисперсно-наполненного полимерного композита.

Полимерное связующее — полипропилен.

Для полипропилена имеем из табл. 3.5 2.1:

— интервал допустимых температур переработки [Tmin Tma 280 оС] =

— энергия активации вязкого течения Eт = 75000 Джмоль;

— плотность ρпол = 1000 кгм3.

В качестве наполнителя выбираем Карбонат кальция тогда из табл. 1.2 имеем: коэффициент формы частиц К= 4.

Плотность (истинную) наполнителя принимаем по табл. 1.4: ρнап = 2600 кгм3.

Полагаем для максимальной объемной доли наполнителя (для наиболее плотной упаковки частиц): = 052; это значение соответствует статистически рыхлой упаковке частиц наполнителя (табл. 1.5).

4.1.1. Определение максимальной объемной доли наполнителя φоб. max

(соответствующей максимальной допустимой вязкости композита)

Находим коэффициент Ama Tmax]:

(это значение приведено в табл. 3.5).

Вычисляем три значения (для различных законов вязкости) максимальной объемной доли наполнителя φоб.max (соответствующей максимальной допустимой вязкости композита):

— для уравнения Муни:

— для модифицированного уравнения Ландела-Мозера-Баумана:

— для модифицированного уравнения Эйлера:

Минимальное значение φоб.max из рассчитанных соответствует уравнению Муни:

4.1.2. Нахождение максимальной технологически обусловленной объемной доли

Задаем минимальную допустимую длину Δmin интервала допустимых температур формования композита: и определяем сам интервал допустимых температур переработки наполненного композита: [ Tma 280 оС] = [523 553 K].

Находим коэффициент изменения вязкости ненаполненного полимера на интервале [Tm ]:

Вычисляем три значения (для различных законов вязкости) максимальной технологически обусловленной объемной доли наполнителя :

Вычисляем среднюю величину трех полученных значений :

4.1.3. Определение массовой доли наполнителя φмас

и соответствующей объемной доли наполнителя φоб в полимерном композите

Вычисляем расчетную массовую долю наполнителя φмас расч соответствующую объемной доле :

Поскольку в дальнейшем (при составлении материального баланса и т. п.) в расчетах будет фигурировать именно массовая доля наполнителя то назначаем окончательно (т. е. в соответствии с условиями (4.39)—(4.40)) массовую долю наполнителя φмас следующей:

φмас = 020 (т. е. 20 %).

Этому значению φмас соответствует объемная доля наполнителя φоб определяемая по формуле:

4.1.4. Нахождение интервала допустимых температур переработки [T* Tmax]

полимерного композита

Вычисляем три значения (для различных законов вязкости) расчетной минимальной допустимой температуры формования наполненного полимера :

эту температуру и назначаем в качестве минимальной допустимой температуры формования T* используемой в технологическом процессе:

T* = 54299 K = 26999 оС 270 оС.

Таким образом при введении массовой доли наполнителя φмас (т. е. объемной доли наполнителя φоб) интервал допустимых температур переработки сужается от величины [Tmin Tma 2280 оС] соответствующей гомогенному полимеру до величины

4.1.5. Определение плотности ρПКМ полимерного композита

Рассчитываем плотность полимерного композита с назначенной массовой долей наполнителя φмас:

Полученные данные сводим в табл. 33.

Результаты расчета степени наполнения (объемной и массовой долей наполнителя)

плотности и интервала допустимых температур формования полимерного композита

— полимерное связующее:

полипропилен; [Tm 553 K]; Eт = 75000 Джмоль; ρпол = 1000 кгм3;

— наполнитель: Карбонат кальция

; K = 4; ρнап = 2600 кгм3; = 052

Коэффициент Ama Tmax]

Максимальная объемная доля наполнителя φоб. max (соответствующая максимальной допустимой вязкости композита):

— для уравнения Муни

— для модифицированного уравнения Ландела-Мозера-Баумана

— для модифицированного уравнения Эйлера

Заданная минимальная допустимая длина Δmin интервала допустимых температур формования композита

Интервал допустимых температур переработки наполненного композита [ Tmax]

Коэффициент изменения вязкости ненаполненного полимера на интервале [Tm ]

Максимальная технологически обусловленная объемная доля

— для модифицированного уравнения Ландела-Мозера-Баумана

Средняя величина трех полученных значений

Расчетная массовая доля наполнителя φмас расч соответствующая объемной доле

Назначенная массовая доля наполнителя φмас

Объемная доля наполнителя φоб соответствующая назначенному

Расчетная минимальная допустимая температура формования

наполненного полимера :

Назначенная минимальная допустимая температура формования T* используемая в технологическом процессе

Интервал допустимых температур переработки [T* Tmax]

Плотность полимерного композита с назначенной массовой

долей наполнителя φмас

5.1. Расчет теплофизических свойств полимерного композита

Теплофизические характеристики дисперсно-наполненного полимерного композита могут быть определены в следующей последовательности.

Для полипропилена имеем по табл. 5.2:

— плотность ρпол = 1000 кгм3;

— удельная теплоемкость CP пол = 193 кДж(кг·K);

— коэффициент теплопроводности λпол = 021 Вт(м·K);

— коэффициент температуропроводности aпол =13 ;

— коэффициент линейного теплового расширения пол = 15·10–5 K– 1.

В качестве наполнителя Карбонат кальция.

Соответственно по табл. 5.3 имеем:

— плотность ρнап = 2600 кгм3;

— удельная теплоемкость CP нап = 086 кДж(кг·K);

— коэффициент теплопроводности λнап = 235 Вт(м·K);

— коэффициент температуропроводности aнап = 10510·10–7 м2с;

— коэффициент линейного теплового расширения нап = -

Задаем объемную долю наполнителя φоб в рассматриваемом полимерном композите:

φоб = 013 (т. е. 13 %).

Назначаем (для расчета коэффициента теплопроводности λПКМ композита по уравнению Гамильтона-Гроссера) коэффициент формы частиц наполнителя n (частицы зернистой формы):

5.1.1. Определение плотности ρПКМ полимерного композита

Плотность ρПКМ полимерного композита определяем по правилу аддитивности:

5.1.2. Определение удельной теплоемкости CP ПКМ

Удельную теплоемкость CP ПКМ полимерного композита находим по правилу аддитивности (5.3):

5.1.3. Нахождение коэффициента теплопроводности λПКМ

Находим два значения коэффициента теплопроводности полимерного композита — значение λПКМ Г-Г по уравнению Гамильтона-Гроссера (5.10) и значение λПКМ Мисн по уравнению Миснера (5.11):

Вычисляем расчетный коэффициент теплопроводности λПКМ полимерного композита как среднее арифметическое рассчитанных значений λПКМ Г-Г и λПКМ Мисн:

Для сравнения и проверки правильности расчетов находим также коэффициент теплопроводности λПКМ лин полимерного композита по правилу аддитивности (5.9):

Относительная разность в значениях λПКМ и λПКМ лин достаточно велика:

5.1.4. Определение коэффициента температуропроводности aПКМ

Расчетный коэффициент температуропроводности аПКМ полимерного композита вычисляем по формуле (5.32):

Для сравнения и проверки правильности расчетов находим также коэффициент температуропроводности а* полимерного композита по правилу аддитивности (5.37):

Получается что для такого варианта наполнения полимера относительная разность в значениях аПКМ и а* найденных соответственно по формулам (5.32) и (5.37) достаточно велика:

5.1.5. Нахождение коэффициента линейного теплового расширения ПКМ

Коэффициент линейного теплового расширения ПКМ полимерного композита определяем по правилу аддитивности (5.49):

Результаты расчета сводим в табл. 3.4.

Результаты расчета теплофизических характеристик

дисперсно-наполненного полимерного композита

полипропилен; ρпол = 1000 кгм3; CP пол = 193 кДж(кг·K);

λпол = 021 Вт(м·K); aпол =13 м2с; пол = 15·10–5 K– 1;

; ρнап = 2600 кгм3; CP нап = 086кДж(кг·K);

λнап = 235 Вт(м·K); aнап = 10510·10–7 м2с; нап = - K– 1;

— объемная доля наполнителя φоб = 013 (т. е. 13 %);

— коэффициент формы частиц наполнителя n (частицы зернистой формы): n = 4

Плотность ρПКМ полимерного композита

Удельная теплоемкость CP ПКМ полимерного композита

Коэффициент теплопроводности композита:

— значение λПКМ Г-Г по уравнению Гамильтона-Гроссера:

— значение λПКМ Мисн по уравнению Миснера:

Расчетный коэффициент теплопроводности λПКМ композита как среднее арифметическое рассчитанных значений λПКМ Г-Г и λПКМ Мисн

Коэффициент теплопроводности λПКМ лин композита найденный по правилу аддитивности

Относительная разность в значениях λПКМ и λПКМ лин

Расчетный коэффициент температуропроводности аПКМ композита

Коэффициент температуропроводности а* композита найденный по правилу аддитивности

Относительная разность в значениях аПКМ и а*

Коэффициент линейного теплового расширения ПКМ композита

6. Определение технологических параметров формования

Рис.3.1. Эскиз изделия из полимерного материала изготавливаемого

методом литья под давлением – «Корпус»

6.2. Расчет объема изделия

Разобьем деталь на простые составные части и посчитав объем каждой в итоге вычислим объем изделия «Корпус».

6.3. Площадь проекции изделия на плоскость смыкания полуформ

6.4. Площадь описанного четырехугольника вокруг проекции изделия

на плоскость смыкания полуформ

6.5. Форма в сомкнутом состоянии и ширина формы

Рис. 3.2. Форма в сомкнутом состоянии и ширина формы

6.6. Определение необходимого объема впрыска

n=6 – гнездность формы;

K1=102 – коэффициент учитывающий объем литниковой системы выбираем из табл.3 [1.с.49];

Wи=1272 см3 – объем изделия;

=075 – коэффициент зависящий от вида материала.

6.7. Определение необходимого усилия запирания

Pупл=35 МПа– давление уплотнения в оформляющей полости;

K2=102 – коэффициент учитывающий площадь литниковой системы в плоскости смыкания

K3=118 – коэффициент использования максимального усилия смыкания плит;

Fпр=2064 см2 – площадь проекции изделия в плоскости смыкания формы.

6.8. Выбор литьевых машин

Сравнивая параметры Qнеобх и Nнеобх с соответствующими параметрами литьевых машин Qmax и Nmax выбираем 5 литьевых машин соблюдая условия:

Qmax>Qнеобх и Nmax>Nнеобх

7. Расчет максимальной гнездности технологической оснастки по данной машине

Максимально возможную гнездность для каждой литьевой машины определяют по критериям: Qmax Nmax Sраб.

7.1. Расчет максимальной гнездности по объему впрыска

7.2. Расчет максимальной гнездности по усилию запирания

7.3. Расчет максимальной гнездности по площади рабочей поверхности плиты

7.4. Расчет коэффициента использования машины по объему впрыска

7.5. Расчет коэффициента использования машины по усилию запирания

7.6. Расчет коэффициента использования машины по площади рабочей поверхности плиты

7.7. Расчет среднего коэффициента использования машины

8. Подбор основного формующего оборудования

Выбор машины производится по максимальному значению коэффициента использования при этом все результаты сводятся в таблицу 36.

Вывод: выбираем литьевую машу ERGOtech80-310 которая с заданной гнездностью n=6 имеет максимальный средний коэффициент использования Kср = 0605.

9. Технологический процесс формования

9.1. Наименование: Полипропилен.

9.3. Цвет: без ограничений.

9.4. Норма расхода на одно изделие:

K1=102 табл.3[1.с.49] – коэффициент учитывающий объем литниковой системы;

Кр=04 – расходный коэффициент учитывающий долю безвозвратных отходов табл.4.[3.c.9].

9.5. ПТР=4 г10мин – показатель текучести расплава [2.с.48].

9.6. Усадка 14-15 % [2.с.48].

9.7. Начальное состояние: гранулы.

9.8. Тип оборудования для сушки: сушка вихревого типа.

9.9. Температура сушки 75-1000С [2.с.16].

9.10. Допустимое содержание влаги 01% [2.с.16].

9.11. Литьевая машина ERGOtech80-310.

9.12. Диаметр шнека - 35 мм.

9.13. Максимальный объем впрыска - 149см3.

9.14. Максимальное усилие запирания формы - 800 кН.

9.15. Максимальная объемная скорость впрыска - 160 см3с.

9.16. Площадь рабочей поверхности плиты -1600см2.

9.17. Максимальное давление впрыска – 2020 бар

9.18. Пластикационная производительность - 33 кгч.

9.19. Наличие охлаждения формы.

9.20. Количество гнезд формы – 6.

9.21. Способ загрузки литьевого материала – пневматический.

9.22. Способ выталкивания изделия – механический.

9.23. Давление литья – 120-150 МПа [2.с.16].

9.24. Давление гидрожидкости на плунжер впрыска 9.8 МПа.

9.25. Суммарная площадь литья: см2.

K2=102 – коэффициент учитывающий площадь литниковой системы [1.с.49].

9.26. Необходимое усилие запирания – 5216 кН.

9.27. Характерный размер сечения впускного литника: dл=2.8 мм.

9.28. Температура МЦ по зонам [2.с.16]:

Зона 1230; Зона 2240;

Зона 3250; Зона 4250.

9.29. Температура формы – 50100 0С [2.с.16].

9.30. Время выдержки под давлением: с

Тк=60 0С – конечна температура материала в оформляющей полости при которой размыкается форма;

Тн=2300С – начальная температура материала при которой расплав впрыскивается в форму;

Тф=50 0С – температура формы;

м2с – коэффициент температуропроводности материала [1.с.49];

мм – толщина впускного литника зависит от величины максимальной толщины стенки;

9.31. Максимальная толщина стеки изделия – 3 мм

9.32. Время технологическое: с

dи=3 мм – максимальная толщина стеки изделия;

9.33. Время выдержки без давления: с.

9.34. Путь движения подвижной плиты – 450 мм.

9.35. Время смыкания формы: с

V=160 ммс – скорость перемещения подвижной плиты.

9.36. Объемная скорость впрыска: см3с;

– максимальный объем впрыска литьевой машины.

9.37. Время впрыска: с

Vвпр=1043см3с – объемная скорость впрыска;

9.38. Время машинное: с.

9.39. Вспомогательное время: tвсп=0

9.40. Время цикла: с.

9.41. Необходимая пластикационная производительность: ;

b2=1 [1.с.49] – зависит от способности материала к переработке tц=6391 с

9.42. Коэффициент использования оборудования:

9.42.1. по площади литья – 0696;

9.42.2. по объему впрыска – 065;

9.42.3. по усилию запирания – 047;

9.42.4. по пластикационной производительности – .

9.42.5. Среднее значение: .

9.43. Длительность паузы: tп=0 с.

9.44. Объем отливки: 7784см3.

9.45. Количество порций материала в материальном цилиндре: .

9.46. Расчетное время нахождения материала в материальном цилиндре:

ВЕДОМОСТЬ ПАРАМЕТРОВ ТЕХНОЛОГИЧЕСКОГО

ПРОЦЕССА ЛИТЬЯ ПОД ДАВЛЕНИЕМ

Наименование изделия

Обозначение чертежа

Сведения о материале

4. Норма расхода на одно изделие г

5. Особые требования:

– индекс расплава (ПТР) г10 мин

Сведения об арматуре

3. Количество на изделие шт.

4. Требования к подготовке арматуры перед литьем

Подготовка литьевого материала

1. Начальное состояние (порошок гранулы

2. Тип оборудования для сушки

сушилка вихревого типа

3. Температура сушки оС

4. Допустимое содержание влаги не более %

5. Вакуум мм. рт. ст.

Технические данные оборудования и литьевой формы

1. Наименование модель литьевой машины

3.Максимальный объем впрыска см3

4. Максимальное усилие запирания формы кН

5. Максимальная объемная скорость впрыска м3с

6. Площадь рабочей поверхности плиты см2

7. Максимальное давление впрыска бар

8. Пластикационная производительность кгчас

9. Наличие обогрева (охлаждения) формы

10. Количество гнезд формы

11. Способ загрузки литьевого материала

12. Способ выталкивания изделий

Параметры техпроцесса

1. Давление литья МПа

2. Давление гидрожидкости на плунжер

3. Суммарная площадь литья см2

4. Необходимое усилие запирания формы кН

5. Характерный размер сечения впускного

6. Температура материального цилиндра по зонам оС:

7. Температура формы оС

8. Время выдержки под давлением с

9. Максимальная толщина стенки изделия мм

10. Время технологическое с

11. Время выдержки без давления с

12. Ход подвижной полуформы см

13. Время смыкания формы с

14. Объемная скорость впрыска см3с

16. Время машинное с

17. Время установки арматуры с

18. Время установки съемных знаков с

19. Время вспомогательное с

21. Необходимая пластикационная производительность кгчас

22. Коэффициент использования оборудования:

– по усилию запирания

– по пластикационной производительности

23. Длительность паузы с

24. Объем отливки см3

25. Количество порций материала в материальном

26. Время нагрева материала с

27. Расчетное время нахождения материала

в материальном цилиндре с

28. Максимально допустимое время нахождения

материала в материальном цилиндре с

29. Способ устранения деформаций усадочных

напряжений трещин и смещения арматуры

Дополнительная термообработка изделий

Параметры дополнительной термообработки

10. Оптимизация конструкции изделия и технологических параметров формования

при литье под давлением с помощью САПР "Пластик

Система САПР "Пластик" используется при освоении производства новых литьевых изделий из термопластов а также для оптимизации уже существующих технологического процесса и оснастки.

Система обеспечивает:

- Снижение расхода сырья до 30 %;

- Увеличение производительности производства до 50 %;

- Повышение качества литьевых изделий;

- Снижение энергоемкости процесса до 30 %;

- Сокращение сроков доводки оснастки в 15 - 2 раза.

- Оптимизировать конструкцию литьевых изделий с учетом ее технологичности. Определить оптимальную толщину позволяющую получать качественные изделия при минимальных затратах сырья;

- Сбалансировать потоки в литьевой полости обеспечивая равномерность ее заполнения;

- Определить количество и расположение впусков;

- Оптимизировать технологический процесс литья обеспечивающий минимальные потери давления и напряжения сдвига при заполнении;

- Определить оптимальную гнездность литьевой формы с учетом параметров процесса и конструкции изделия;

- Заранее определить возможные проблемы литья связанные с недоливом и термической деструкцией полимера в литьевой полости;

- Выбрать литьевую машину и рассчитать потребность в литьевом оборудовании для заданной производственной программы;

- Выбрать оптимальную конструкцию рассчитать и сбалансировать литниковую систему обеспечивающую равномерное и одновременное заполнение всех полостей литьевой формы при минимальном расходе полимера в литниках.

Базы данных по реологическим и теплофизическим свойствам содержат около 200 марок литьевых термопластов.

Альтернативные варианты марок литьевых термопластов технологических параметров конструкции изделий количества и расположения впусков гнездности оснастки и конфигурации литниковых систем могут быть оценены на персональном компьютере за несколько часов вместо нескольких недель и даже месяцев утомительной и дорогостоящей доводки оснастки. Тем самым создаются предпосылки для отхода от дорогостоящего и трудоемкого метода проб и ошибок при освоении производства новых изделий.

Система успешно прошла испытания на достоверность получаемых результатов.

10.1. Развертывание изделия «Корпус»

Рис. 3.3. Развертка изделия «Корпус».

10.2. Сегментация изделия и выделение определяющего потока

Рис. 3.4. Схематизация потока (количество сегментов - 3)

10.3. Оптимизация скорости впрыска материала в оформляющую полость

Рис. 3.5. Оптимизация скорости впрыска материала в оформляющую полость

ОПТИМИЗАЦИЯ СКОРОСТИ ВПРЫСКА.

Файл результатов: NADEZHDA.FSC

- наименование: Корпус

- объем (см^3): 57.67

- площадь (см^2): 147.00

- группа сложности: 2

- температура расплава (оС): 190.00

- температура формы (оС): 50.00

СХЕМАТИЗАЦИЯ ПОТОКА (количество сегментов - 4 )

Номер Тип Бал. Длина Ширина Толщина Угол Рад.нач. Рад.кон.

сегмента мм. мм. мм. град. мм. мм.

радиальный 5 110 30 40

радиальный 5 126 40 53

радиальный 5 82 53 64

радиальный 5 64 64 68

Объем потока (см^3) – 10.8. Вес (г) – 9.77. Площадь (см^2) – 32.1

РЕЗУЛЬТАТЫ РАСЧЕТОВ. СКАНИРОВАНИЕ СКОРОСТИ ВПРЫСКА:

Скорость Время Температура Температура Потери

впрыска заполн. макс. средняя давления

см^3сек сек. oC oC МПа

Усилие смыкания на стадии заполнения - 8.9 т.

Оптимальная скорость впрыска - 2.25см^3сек

ПАРАМЕТРЫ ЗАПОЛНЕНИЯ.

Время: заполнения: 4.8 сек.

охлаждение: 34.5 сек.

Давление: заполнения: 56.2 МПа.

уплотнения: 48.1 МПа.

среднее в форме: 34.1 МПа.

10.4. Расчет технологических параметров стадии заполнения

Рис. 3.6. Расчет технологических параметров стадии заполнения.

РАСЧЕТ СТАДИИ ЗАПОЛНЕНИЯ.

Файл результатов: NADEZHDA.FRM

- объем (см^3): 67.87

- тип: Полипропилен

- температура расплава (оС): 225.00

- температура формы (оС): 60.00

- скорость впрыска (см^3сек): 2.25

- время заполнения (сек): 4.81

СХЕМАТИЗАЦИЯ ПОТОКА (количество сегментов - 3 ).

Объем потока (см^3) – 10.8. Вес (г) – 9.77. Площадь (см^2) – 32.7

РЕЗУЛЬТАТЫ РАСЧЕТОВ ПО СЕГМЕНТАМ:

Номер Тип Толщина Температура Потери давления Градиент Время

с е г м е н т а средняя макс. сегм. общие давления ох-ния

мм. град.С МПа МПамм сек.

пластина 3 217.1 225.4 26.16 26.16 0.26 21.2

пластина 4 209.8 225.4 5.04 31.20 0.13 36.1

пластина 3 206.8 225.4 25.04 56.24 0.25 21.2

охлаждение: 36.1 сек.

11. Конструирование технологической оснастки

11.1. Расчет размеров формообразующих деталей

Расчет нормированной точности размеров полимерного изделия

Чертеж изделия крышка с назначенными номинальными размерами материал полипропилена.

Для заданного материала изделия находим минимальную усадку Smin максимальную усадку Smax среднюю усадку Sср и колебания усадки .

Рассчитываем Sср и S:

Sср = (Smax+Smin) 2 = (04+ 08 ) 2 = 06%.

По таблице А [6] классифицируем рассчитываемые размеры изделия по

группам с I по 1V и определяем конструкторский допуск.

На эскизе детали ниже размерной линии проставляем номер группы этого размера

Габаритные размеры: (охватываемые) – 1 группа;

Внутренние размеры: (охватывающие) – 2 группа;

Межосевые размеры – 3 группа;

Высотные размеры – 4 группа;

Номинальный размер изделия Nном

Углы ТУ значения укл и Тт для размеров групп 1—2;

выявление размеров групп 1.1—1.2 и 2.1—2.2

Высота Н поверхности с ТУ мм

Технологический допуск Тт

Группа размеров (уточненно)

Погрешности укл от технологических уклонов вычисляем с точностью до 0001 мм:

поскольку материал ФОД — сталь то допуск ТФОД не определяем и полагаем износ = 0;

для погрешностей хр и измер полагаем: хр = 015Тт; измер = 005 мм;

погрешность обл назначаем только для размера группы 4.3:обл = 01 мм;

Допуски Тт и ТФОД погрешности износ хр укл измер обл

Конструкторские допуски Ти.к. размеров полимерного изделия

Суммарная погрешность имм

Минимальный конструкторский допуск Ти.к min

Интервал рекомендуемых квалитетов конструкторских допусков[IT2]

конструкторский допуск Ти.к

Расчет размеров формообразующих деталей

Определяем для рассчитываемых размеров ФОД величину конструкторских допусков ФОД и Тфк и заносим из таблицы 3.9. Тт и Тк.

Допуски погрешностей размеров изделия и ФОД

Номинальный размер с пре-дельными отклонениями

Допуски и размеры ФОД

Проверка условий достижения нормированной точности размеров изделия

Номинальный размер изделия Nном

Условие достижения нормативной точности

Тик³115039+003+005=052

Тик³115018+003+005=029

Тик³115033+0032+005=046

Тик³115079+0032+005=098

Тик³115022+0032+005=033

Тик³115054+0032+005=07

Тик³115046+0032+005=061

Условие достижения нормированной точности размеров изделия составлено верно.

Вычисляем с точностью до 0001 мм средние размеры:

Nср – средний размер изделия;

Gср –средний размер ФОД.

Nср = Nном при (Nном)+Тк -Тк .

Nср = Nном + Тк2 при (Nном)+Тк.

Nср = Nном – Тк2 при (Nном) Тк .

Gср = Nср(1+ 001*Sср) .

Средние размеры изделия (Nср) и ФОД (Gср ) с учетом усадки материала

Размер Nном с предельным отклонением

Gср = Nср*(1+001*Sср) .= Nср*1006

(120 + 11913)2=11956

Расчет исполнительных размеров гладких ФОД

с точностью до 0001 мм

Результаты расчетов после округления

(2379 - 0132) = 2372

(4763 - 0192) = 4753

11.2. Прочностные расчеты

Рассмотрим данную конструкцию как прямоугольную пластину с вырезами cсвободно опертую по краям.

Найдем эквивалентную толщину:

Вычисляем объем изделия V и площадь поверхности F:

Материал:полипропилен+20%СВ

Расчет проводим при равномерно распределенной нагрузке по формуле:

Напряжение в пластине:

11. 3. Тепловые расчеты

Расчет системы охлаждения

Находим время охлаждения изделия:

Определяем время цикла:

tц = 13 189 = 2457 с.

Вычисляем количество теплоты которое следует отвести от отливки:

где Qотл – количество теплоты которое следует отвести от отливки Дж;

mотл – масса отливки кг;

сПМ = 1930Джкг 0С – удельная теплоемкость материала отливки;

t’к – средняя (по объему отливки) температура изделия в момент раскрытия формы 0С.

где ρ = 10 гсм3 – истинная плотность материала отливки.

Находим количество тепла отводимого охлаждающей жидкостью за один цикл литья:

где Q – количество тепла отводимого охлаждающей жидкостью за один цикл литья Дж;

Qпотерь – потери теплоты в окружающую среду Дж.

Qпотерь = 0 т. к. tф = 50 0C

Определяем общий расход охлаждающей жидкости за один цикл литья:

где q – расход охлаждающей жидкости за один цикл литья кг;

cЖ = 1180 Джкг 0С – удельная теплоемкость охлаждающей жидкости (вода);

DtЖ = 2 4 0С – разность температуры охлаждающей жидкости на выходе и входе системы охлаждения. Принимаем DtЖ=4 0С.

По чертежу ФОД определяем площади формообразующих поверхностей всех пуансонов матриц и общую площадь:

Рассчитываем расходы охлаждающей жидкости через все формообразующие поверхности:

Находим площади поперечного сечения каналов:

где ρж – плотность охлаждающей жидкости вода 1000 кгм3;

Wж – скорость течения охлаждающей жидкости 05 10 мс

Определяем диаметр охлаждающих каналов:

Рассчитываем суммарную длину каналов:

Рассчитываем суммарную длину каналов охлаждения lкан исходя из условия что площадь поверхности каналов должна быть не меньше охлаждающей площади формообразующих поверхностей.

![]() 6.2.docx

6.2.docx

Персонал обеспечен средствами индивидуальной защиты от воздействия вредных веществ и факторов (спец одежда спец обувь спец питание средства защиты от шума). Все движущиеся и вращающиеся части оборудования имеют ограждения.

Предусматривается заземление оборудования и защита от статического электричества в соответствии с правилами по ГОСТ 12.1.018-79. Рабочие места снабжены резиновыми ковриками.

Определение и классификация производственных вредностей

Оценка условий труда на наличие производственных вредностей проводится на основании "Гигиенической классификации условий труда по показателям вредности и опасности факторов производственной среды тяжести и напряженности трудового процесса".

Исходя из принципов Гигиенической классификации условия труда распределяют на 4 класса:

класс - оптимальные условия труда - такие условия при которых сохраняется не только здоровье работающих а создаются предпосылки для поддержания высокого уровня работоспособности.

класс - допустимые условия труда - характеризуются такими уровнями факторов производственной среды и трудового процесса которые не превышают установленных гигиенических нормативов для рабочих мест а возможные изменения функционального состояния организма восстанавливаются за время регламентированного отдыха или до начала следующей смены и не оказывают неблагоприятного влияния на состояние здоровья работающих и их потомство в ближайшем и отдаленном периодах.

класс - вредные условия труда - характеризуются наличием вредных производственных факторов которые превышают гигиенические нормативы и способны вызвать неблагоприятное влияние на организм работающего и (или) его потомство.

класс - опасные (экстремальные) — условия труда которые характеризуются такими уровнями факторов производственной среды влияние которых в течение рабочего времени (или же его части) создает высокий риск возникновения тяжелых форм острых профессиональных поражений отравлений увечий угрозу для жизни.

Системы производственного освещения и требования к ним

В производственных помещениях предусматривается естественное искусственное и совмещенное освещение. Помещения с постоянным пребыванием персонала должны иметь естественное освещение. При работе в темное время в производственных помещениях используют искусственное освещение. В случаях выполнения работ наивысшей точности применяют совмещенное освещение. В свою очередь освещение естественное может быть в зависимости от расположения световых проемов (фонарей) боковым верхним и комбинированным. Искусственное освещение бывает общим (при равномерном освещении помещения) локализованным (при расположении источников света с учетом размещения рабочих мест) комбинированным (сочетание общего и местного освещения). Помимо этого выделяют аварийное освещение (включаемое при внезапном отключении рабочего освещения). Аварийное освещение должно быть не менее 2 лк внутри здания.

В соответствии со "Строительными нормами и правилами" СНиП 23-05-95 освещение должно обеспечить: санитарные нормы освещенности на рабочих местах равномерную яркость в поле зрения отсутствие резких теней и блескости постоянство освещенности по времени и правильность направления светового потока.

а) Искусственное освещение

Нормы освещенности рабочих мест регламентируются СНиП 23-05-95.

При установлении нормы освещенности необходимо учитывать: размер объекта различения (установлено восемь разрядов от 1 до УП) контраст объекта с фоном и характер фона. На основании этих данных по таблицам СНиП 23-05-95 определяется норма освещенности.

В качестве источников освещения промышленных помещений использованы газоразрядные лампы. Газоразрядные лампы - это приборы в которых излучение оптического диапазона спектра возникает в результате электрического разряда в атмосфере инертных газов и паров металлов а также за счет явления люминесценции. Они имеют значительно больший срок службы.

Самыми распространенными газоразрядными лампами являются люминесцентные имеющие форму цилиндрической трубки.

Лампы ДРЛ (дуговые ртутные люминесцентные) представляют собой ртутные лампы высокого давления с исправной цветностью. Лампа состоит из кварцевой колбы (пропускающей ультрафиолетовые лучи) которая заполнена парами ртути при давлении 02-04 МПа с двумя электродами и внешней стеклянной колбы покрытой люминиффом.

б) Естественное освещение

Естественное освещение создастся солнечным светом через световые проемы. Оно зависит от многих объективных факторов как-то: времени года и дня погоды географического положения и т.п. Основной характеристикой естественного освещения служит коэффициент естественного освещения (КЕО) то есть отношение естественной освещенности внутри здания к одновременно измеренной наружной освещенности горизонтальной поверхности.

Естественная освещенность нормируется согласно СНиП 23-05-95. Для установления необходимого нормативного значения КЕО необходимо учесть размер объекта различения т.е. разряд зрительной работы контраст объекта различения и фона а также характеристику фона. Помимо этого учитывается географическая широта местоположения здания (коэффициентом светового климата m) и ориентировка помещения по сторонам горизонта (с).

Вентиляция производственных помещений

Под вентиляцией понимают систему мероприятий и устройств предназначенных для обеспечения на постоянных рабочих местах в рабочей и обслуживаемой зонах помещений метеорологических условий и чистоты воздушной среды соответствующих гигиеническим и техническим требованиям. Основная задача вентиляции - удалить с помещения загрязненный или нагретый воздух и подать свежий. В проектируемом производстве предлагается применить приточно-вытяжную вентиляцию.

Вибрация. Защита от вибраций

Среди всех видов механических воздействий для технических объектов наиболее опасна вибрация. Знакопеременные напряжения вызванные вибрацией содействуют накоплению повреждений в материалах появлению трещин и разрушению. Чаще всего и довольно быстро разрушение объекта наступает при вибрационных влияниях в условиях резонанса. Вибрация вызывает также и отказы машин приборов.

Снижение вибрации в источнике ее возникновения достигается путем уменьшения силы которая вызывает колебание. Поэтому еще на стадии проектирования машин и механических устройств следует выбирать кинематические схемы в которых динамические процессы вызванные ударами и ускорением были бы исключены или снижены.

Вибродемпфирование. Этот метод снижения вибрации реализуется путем превращения энергии механических колебаний колебательной системы в тепловую энергию. Увеличение расхода энергии в системе осуществляется за счет использования конструктивных материалов с большим внутренним трением: пластмасс метало резины сплавов марганца и меди никеле -титановых сплавов нанесения на вибрирующие поверхности слоя упруго-вязких материалов которые имеют большие потери на внутреннее трение.

Динамическое вибро - гашение достигается также установлением агрегата на массивном фундаменте.

Виброизоляция состоит в снижении передачи колебаний от источника возбуждения к объекту который защищается путем введения в колебательную систему- упругой дополнительной связи. Эта связь предотвращает передачу энергии от колеблющегося агрегата к основе или от колебательной основы к человеку или к конструкциям которые защищаются.

Средства индивидуальной зашиты от вибрации применяют в случае когда рассмотренные выше технические средства не позволяют снизить уровень вибрации до нормы. Для защиты рук используются рукавицы вкладыши прокладки. Для защиты ног специальная обувь подметки наколенники. Для защиты тела— нагрудники пояса специальные костюмы.

Производственным шумом называется шум на рабочих местах на участках или на территориях предприятий который возникает во время производственного процесса.

Следствием вредного действия производственного шума могут быть профессиональные заболевания повышение общей заболеваемости снижение работоспособности повышение степени риска травм и несчастных случаев связанных с нарушением восприятия предупредительных сигналов нарушение слухового контроля функционирования технологического оборудования снижение производительности труда.

Характер производственного шума зависит от вида его источников. Механический шум возникает в результате работы различных механизмов с неуравновешенными массами вследствие их вибрации а также одиночных или периодических ударов в сочленениях деталей сборочных единиц или конструкций в целом. Аэродинамический шум образуется при движении воздуха по трубопроводам вентиляционным системам или вследствие стационарных или нестационарных процессов в газах.

Шум как физическое явление — это колебание упругой среды. Он характеризуется звуковым давлением как функцией частоты и времени. С физиологической точки зрения шум определяется как ощущение которое воспринимается органами слуха во время действия на них звуковых волн в диапазоне частот 16—20 000 Гц.

Звук который распространяется в воздушной среде называется воздушным звуком в твердых телах — структурным. Часть воздуха охваченная колебательным процессом называется звуковым полем. Свободным называется звуковое поле в котором звуковые волны распространяются свободно без препятствий (открытое пространство акустические условия в специальной заглушённой камере облицованной звукопоглощающим материалом).

Воздушный звук распространяется в виде продольных волн то есть волн в которых колебания частичек воздуха совпадают с направлением движения звуковой волны. Наиболее распространена форма продольных звуковых колебаний - сферическая волна. Ее излучает равномерно во все стороны источник звука размеры которого малы по сравнению с длиной волны.

Болевой порог — это максимальное звуковое давление которое воспринимается ухом как звук. Давление свыше болевого порога может вызывать повреждение органов слуха. При частоте 1000 Гц в качестве болевого порога принято звуковое давление Р = 20 Нм2.

Шумовые характеристики источников шума определяются в соответствии с ГОСТ 12.1.003-86. ССБТ «Шум общие требования безопасности".

Для снижения производственного шума в проекте предусмотрены следующие мероприятия:

-все экструзионные линии установлены на вибро - опоры что позволяет снизить структурный шум и вибрацию. Данное мероприятие позволяет снизить уровень шума на

Измельчители установлены в отдельном помещении стены помещения облицованы звукопоглощающим материалом.

1.2. Выбор методов и средств обеспечения

безопасного выполнения ТП.

Требованиями по нормализации санитарно-гигиенических условий в производственных помещениях должны предусматриваться:

. Задача 1. Расчёт производительности местной вентиляции.

Местная вентиляция действует непосредственно на рабочем месте. Она может быть вытяжной и приточной. Вытяжную делают непосредственно в местах образования вредных выбросов например у гальванических ванн у пылящих агрегатов у электро- и -газосварочных постов. Местную приточную вентиляцию осуществляют в виде воздушных завес душей оазисов которые улучшают микроклимат в ограниченной зоне помещения.

Определим расход воздуха для проветривания участка

где –– необходимый расход воздуха м3ч; F –– площадь открытого сечения вытяжного устройства м2 –– скорость движения воздуха мс.

Рассчитаем производительность местной вентиляции. На участке выделяются вредные вещества и над рабочими местами установлены воздухозаборники общей площадью F = 18 м2.

За стеной установлен вентилятор который обеспечивает скорость вытяжки воздуха через воздухозаборники = 09 мс.

Подставив исходные данные в формулу получим:

Задача 2. Расчет необходимого количества воздуха для общеобменной вентиляции при загрязнении его вредными веществами.

Вентиляция является одним из средств улучшения санитарно-гигиенических условий труда в том числе снижения концентрации в воздухе пыли вредных паров и газов и нормализации метеорологических параметров воздуха. Вентиляцию в производственных зданиях обычно выполняют приточно-вытяжной. Механическая система вентиляции обязательно включает в себя один или несколько вентиляторов подающих и (или) удаляющих воздух причем на входе нередко используются калориферы а на выходе — очистители. На большинстве предприятий в том числе в машиностроении применяется смешанная вентиляция сочетающая естественную и механическую.

При обще-обменной вентиляции происходит обмен воздуха во всем помещении. Она применяется тогда когда выделения вредных веществ незначительны и равномерно распределены по всему объему помещения. Величина потребного воздухообмена при обще-обменной вентиляции зависит от вида и количества вредных веществ в воздухе. Для уменьшения концентрации пыли вредных газов или паров выделяющихся в производственном помещении количество воздуха подаваемого в помещение для обеспечения требуемых условий воздушной среды (Lвр м3ч) определяется по формуле:

где Lуд — количество воздуха удаляемого из рабочей зоны м3ч; М — количество вредных веществ поступающих в помещение мгч; Zуд.з — концентрация вредных веществ в воздухе удаляемых из помещения мгм3; Zуд — концентрация вредных веществ за пределами рабочей зоны мгм3; Zп — концентрация вредных веществ в поступающем воздухе мгм3 (обычно Zп = 0).

Величина Zуд.з должна равняться величине ПДК удаляемых веществ.

В тех случаях когда количество вредных веществ велико или трудно определимо расчет

воздухообмена можно производить с помощью коэффициента кратности по формуле:

где к — кратность воздухообмена определяющая сколько раз в течение часа следует поменять воздух в помещении; V — объем помещения м3.

В ТП цеха используется вредное вещество его среднесуточная ПДК =005 мгм3. Загрязнение подаваемого на участок воздуха Zп = 0. Концентрация вещества за пределами рабочей зоны Zуд = 02 мгм3 объем помещения V = 300 м3 кратность воздухообмена к = 8; количество вредного вещества поступающего в помещение М = 1900 мгч.

Определим количество воздуха удаляемого из рабочей зоны:

Lуд = к·V = 8 300 = 2400(м3ч).

Определим необходимое количество воздуха используя формулу (3.1) с учетом того что Zуд.з = ПДК = 005 мгм3

С учетом КПД по полученной величине расхода воздуха можно из каталога выбрать вентилятор для обще-обменной вентиляции в данном помещении. Если дается его производительность по воздуху в секунду полученное значение следует разделить на 3600. Тогда Lвр = 251 м3с.

Задача 3. Расчет системы общего освещения.

Определим световой поток F и подберём стандартную лампу для общего освещения если Е — нормированная минимальная освещенность Е = 200 лк; А — ширина помещения А = 12 м; В — длина помещения В = 12 м; Н — высота помещения Н = 8 м; К — коэффициент запаса К = 13; z — коэффициент неравномерности освещения его значение для ламп накаливания ДРЛ z = 115 для люминесцентных ламп z = 11; N — число светильников в помещении; nu — коэффициент использования светового потока ламп.

Коэффициент отражения %

Определим величину светового потока лампы F лм

где S — площадь цеха м2 . м2

Находим общее число светильников. Получившиеся нецелые значения округлить до целых в большую сторону.

где NДЛ — число светильников по длине; Nш — число светильников по ширине.

Находим расстояние между соседними светильниками (или их рядами):

где — отношение длины к высоте; h — высота установки светильника над рабочей поверхностью (м);

Высота установки светильника вычисляется по формуле

где hсв — высота свеса светильника м; hрп — высота рабочей поверхности м.

Находим индекс помещения:

Коэффициент использования светового потока (nu) в зависимости от коэффициента отражения стен Рс и потолка Рп (выбирается из задания) и индекса помещения. Получившиеся не целые значения i округлить до целых в большую сторону.

Подсчитав по формуле (3.4) световой поток лампы F по табл. 3.4 3.5 подбираем стандартную лампу и определяем электрическую мощность всей осветительной установки. В практике допускается отклонение потока выбранной лампы от расчетного до –10 % и +20 % в противном случае выбираем другую схему расположения светильников.

Задача 4. Определение суммарного значения уровня шума производственного участка

Приближенно октавный осредненный уровень шума вызванного несколькими единицами оборудования расположенного на небольшой площади можно рассчитать с помощью простого правила энергетического суммирования:

где L n – количество единиц оборудования.

Превышение уровня над допустимым определяется по формуле:

L = Lсум – Lдоп (3.10)

где Lдоп –– допустимый уровень шума (табл. 3.8).

Металлообрабатывающее оборудование как правило создает наибольший шум в октавных полосах 1000 2000 Гц.

Допустимые уровни шума в октавных полосах

для производственного помещения

Октавные полосы частот дБ

Допустимый уровень для производственных помещений Lдоп

Участок имеет три единицы оборудования с величинами уровней L1 L2 L3 на частотах 1000 и 2000 Гц.

Окт. полосы частот дБ

В данном случае значения уровня шума превышают допустимые на участке 2000 Гц на 6 дБ. Необходимо принимать меры для снижения уровня шума (например наушники).

Задача 5. Определить превышен ли допустимый уровень виброускорения для локальной вибрации в октавных полосах частот и по интегральному показателю.

Интегральный уровень виброускорения при одновременном воздействии вибраций в нескольких частотных полосах определяется следующим образом:

–– среднее квадратическое значение уровня виброускорения в

–– весовой коэффициент для n — количество октавных полос.

Октавные полосы частот

Определим превышение допустимого уровеня виброускорения для локальной вибрации в октавных полосах частот и по интегральному показателю. Заданы следующие данные виброускорения:

В соответствии с табл. 3.10 значения виброускорений в октавных полосах частот не превышают допустимые.