Разработка технологического процесса изготовления детали втулка

- Добавлен: 24.01.2023

- Размер: 521 KB

- Закачек: 3

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

- Microsoft Excel

Дополнительная информация

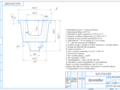

![]() Чертеж заготовки(v).cdw

Чертеж заготовки(v).cdw

Неуказанные радиусы до R2 мм.

Штамповка III группы контроля по СТП521-137-77.

Контроль состояния поверхностей по СТП521-137-77.

Смещение по линии разъема штампов до 0

Следы облоя до 1 мм на сторону

"Б" - база для механической обработки.

Условный контур и размеры в скобках относятся к чистовой детали.

Размеры без допусков для построения.

Группа сложности - II.

Класс точности штамповки VI по ОСТ 1.41187-78

Очистить от окалины.

Вес чистовой детали - 0

Термообработка - отжиг. HB=280-300 МПа.

Произвести снятие альфированного слоя травлением.

Припуск на снятие альфированного слоя 0

сторону. Одна деталь от партии используется в качестве образца.

Альфированный слой не допускается.

![]() Маршрутная технология(v).cdw

Маршрутная технология(v).cdw

Операция 10 Токарная

Операция 15 Токарная

Операция 25 Токарная

Операция 30 Токарная

Операция 35 Токарная

Операция 40 Сверильная

Операция 45 Зенкерование

Операция 20 Токарная

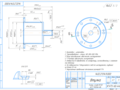

![]() Чертеж Втулки(v).cdw

Чертеж Втулки(v).cdw

Термообработка - отжиг. HB 280-300 МПа.

обеспечить инструментом.

*1 Размеры обеспечить инстументом.

Отверстия В обработать по кондуктору

согласованному с сопрягае-

На поверхности Е допускается след от инструмента

Неуказанные предельные отклонения размеров IT14

![]() Пояснительная записка.docx

Пояснительная записка.docx

3 Описание материала2

Анализ технологичности3

Разработка технологического процесса механической обработки5

Расчёт операционных размеров.9

Нормирование операций механической обработки.18

Список литературы . ..23

Анализ чертежа детали.

Объектом производства на который разрабатывается технологический процесс является втулка которую можно отнести к разряду деталей вращения. Втулка входит в установку КНД. Она предназначена для вращения откачивающего насоса через гибкий вал. По 14 мм запрессовывается шлицевая втулка которая крепится штифтом. По 713 мм устанавливаются уплотнения (резиновые прокладки).

Втулка изготавливается из материала ВТ20 рабочая среда – масло рабочая температура – 1500 – 1800 С.

2Описание материала.

Для изготовления детали применен высокопрочный сплав ВТ20.

Таблица 1- Химический состав % по ОСТ 1 90266-86

Основным преимуществом титановых сплавов является их малая плотность высокие механические свойства в широком интервале температур и отличная коррозионная стойкость.

Недостатками титановых сплавов является их низкие антифрикционные свойства и взаимодействие с кислородом.

Таблица 2 – Механические свойства сплава ВТ20

Механические свойства

Вид термической обработки – отжиг. После отжига достигается твердость НВ 280-300 МПа.

Рассмотрим чертеж. Не сопрягаемые поверхности выполнены с более грубой шероховатостью чем сопрягаемые. Фланец имеет восемь отверстий 65 мм.

Анализ технологичности детали.

Совокупность свойств изделия определяющих приспособленность его конструкции к достижению оптимальных затрат ресурсов при производстве и эксплуатации для заданных показателей качества объема выпуска и условий выполнения работ представляет собой технологичность конструкции изделия.

Конструкция детали «втулка» в основном состоит из стандартных и унифицированных конструктивных элементов (все поверхности детали плоские и цилиндрические). Конструкция обеспечивает применение типовых и стандартных технологических процессов ее изготовления. Деталь является телом вращения что позволяет обрабатывать ее на токарных станках с применением высокопроизводительных режимов обработки. Имеет хорошие базовые поверхности для первоначальных операций.

Простые формы основных поверхностей детали позволяют обрабатывать ее на станках с ЧПУ что повышает точность механической обработки детали и значительно сокращает время на ее обработку.

Физико-механические и механические свойства материала жесткость детали ее форма и размеры выбраны с учетом требований технологии изготовления хранения и транспортирования.

Коэффициент использования материала:

Коэффициент точности обработки определяется:

где: Аср. – средний квалитет точности;

Ктч = 1 – (1122) = 092.

Коэффициент шероховатости поверхности:

где: Бср. – средняя шероховатость поверхностей.

Таким образом из всего вышеизложенного можно сделать вывод: конструкция рассматриваемой детали достаточно технологична.

Выбор заготовки для детали определяется назначением и конструкцией детали материалом техническими требованиями масштабом и серийностью выпуска а также экономичностью изготовления.

Заготовка – штамповка с помощью специального инструмента – штампа на ГКМ. При использовании этого способа значительно повышается производительность труда снижаются отходы металла обеспечиваются высокие точность формы изделия и качество поверхности. Штамповка на прессах в 2..3 раза производительнее по сравнению со штамповкой на молотах. Припуски и допуски уменьшаются на 20-30% расход металла снижается на 10-15%.

Рисунок 3.1 – Заготовка

Разработка технологического процесса механической обработки.

При установлении общей последовательности механической обработки учитываются следующие пункты:

) каждая последующая операция должна уменьшать погрешность обработки и улучшать качество поверхности;

) в первую очередь должны обрабатываться поверхности которые будут служить технологической базой для последующих операций;

) обрабатываются поверхности с которых снимается наибольший слой металла что позволяет одновременно обнаруживать внутренние дефекты заготовки:

) операции при которых возможно появление брака из-за внутренних дефектов заготовки нужно производить на ранней стадии;

) обработка остальных поверхностей ведется в последовательности соответствующей степени их точности т.е. чем точнее должна быть поверхность тем позже она обрабатывается;

) заканчивается процесс изготовления детали обработкой поверхности которая должна быть наиболее точной и имеет наибольшее значение для эксплуатации детали.

Также большое влияние на последовательность обработки поверхности детали оказывает характер размерной связи который определяется системой простановки размеров на чертеже детали.

В нашем случае рассматривается серийное производство. В серийном производстве наиболее производительной схемой станочных операций является одноместная одноинструментальная последовательная обработка.

В связи с серийным типом производства применяются универсальные станки и специальная оснастка.

Рисунок 4.1 Обозначение обрабатываемых поверхностей

Таблица 1 - Методы обработки поверхностей детали

Точение получистовое

Операция 5. Токарная с ЧПУ

Выполняется черновое точение поверхности втулки выдерживая линейные размер .

Операция 10. Токарная

Растачивается внутренняя цилиндрическая поверхность. Выдерживают линейные размеры .

Операция 15. Токарная

Ведется получистовое точение поверхностей фланца. Выдерживает размер .

Операция 20. Токарная

Ведется получистовое точение поверхностей фланца на станке. Выдерживают размеры

Операция 25. Токарная

Ведется получистовое точение внутренних поверхностей фланца на станке. Выдерживают размеры

Операция 30. Токарная

Ведется чистовое точение внутренних поверхностей фланца на станке. Делается фаска. Выдерживают размеры

Операция 35. Токарная

Ведется чистовое точение наружных поверхностей фланца на станке. Делается фаска и закругления. Выдерживают размеры

Операция 40 Сверлильная

Ведется сверление двух отверстий диаметрами ф5 мм. и восьми отверстий диаметрами ф65.

Операция 45 Зенкерование

Делаются два углубления диаметрами 8 мм и глубиной 2 мм.

Операция 50 Промывка

Операция 55 Контроль

Производится контроль размеров.

Расчет операционных размеров.

В данном курсовом проекте для упрощения производится расчет только линейных технологических размеров.

Расчет производится согласно теории размерных цепей. Опираясь на план технологического процесса составляется совмещенная схема на которой указываются обрабатываемые поверхности конструкторские технологические размеры и припуски на обработку.

Далее согласно теории графов составляется размерный граф. По нему определяются расчетные уравнения: размеров и допусков. Допуски на операционные размеры назначаются в зависимости от вида обработки и точности.

Рисунок 5.1 Совмещенная схема

Рисунок 5.2 Размерный граф

Опираясь на граф составим уравнения.

Составим неравенства допусков и уравнения колебания припусков.

Значения допусков операционных конструкторских размеров и припусков приведены в таблице 2.2.

Таблица 2.2 Численные значения допусков припусков и рассеяния припусков

Из 1 уравнения находим:

Из 2 уравнения находим: ;

Из 3 уравнения находим: ;

Из 4 уравнения находим: ;

Из 5 уравнения находим:

Из 19 уравнения находим:

Из 16 уравнения находим:

Из 14 уравнения находим:

Из 11 уравнения находим:

Из 9 уравнения находим:

Из 6 уравнения находим:

Из 17 уравнения находим:

Из 15 уравнения находим:

Из 10 уравнения находим:

Из 18 уравнения находим:

Из 20 уравнения находим:

Из 21 уравнения находим:

Из 12 уравнения находим:

Из 13 уравнения находим:

Из 7 уравнения находим:

Из 8 уравнения находим:

Результаты расчетов представлены в таблице 2.2.

Таблица 2.2 Численные значения операционных размеров

Нормирование операций механической обработки.

В данном курсовом проекте нормируются две операции: токарная (операция 15) и сверлильная (операция 40).

Производится расчет режимов резания необходимый для оптимизации производства деталей правильного выбора станка инструментов и приспособлений. Расчет режимов резания производиться согласно [5 6].

Расчет штучно-калькуляционного времени производится согласно [4]. Необходимость этого расчета связана с оценкой технологического процесса с точки зрения производительности себестоимости и эффективности производства.

Расчет режима резания и нормы времени для токарной операции

Определяем согласно [6] группу материала –Титанового сплава ВТ20 VII группа.

Первый проход:точение торца

Материал инструмента Т15К6.

Резец токарный подрезной ГОСТ 18880-73

Глубина резания t = 013 мм.

Скорость резания v ммин

Среднее значение стойкости Т при одноинструментной обработке – 30-60 мин. Примем Т = 60 мин.

Частота вращения режущего инструмента:

Второй проход:растачивание наружной цилиндрической поверхности

Резец токарный проходной ГОСТ 18870-73

Глубина резания t при растачивании канавки:

Подача s = 06 ммоб.

Расчет штучного времени

где - основное время на операцию мин;

- вспомогательное время мин;

- время обслуживания рабочего места мин;

- время на личные потребности мин;

- длина обрабатываемой поверхности мм

- число рабочих ходов;

-частота вращения инструмента или заготовки обмин;

- подача на один оборот ммоб.

Расчет штучно-калькуляционного времени

где - подготовительно – заключительное время;

- затраты времени (приемов);

- затраты учитывающие дополнительные работы;

- время на пробную обработку детали;

- средний размер партии запуска деталей.

Расчет режима резания и нормы времени для сверлильной операции

Ведется сверление при помощи кондуктора.

Сверление отверстий диаметром 65 мм

При сверлении на данной операции глубина резания t = 325 мм.

Скорость резания v ммин

Расчетная длина в направлении подачи с учетом запаса 4 мм определится:

Подставив в формулу основного времени получим:

Назначим суммарное вспомогательное время необходимое на установку и снятие заготовки выполнение вспомогательных ходов и перемещений при обработке поверхности:

Определим время обслуживания рабочего места:

Норма времени на обработку одной детали:

«Расчет технологических размеров» В.И.Мухин - Учебное пособие Уфимск. гос. авиац. техн. ун-т. – Уфа 2003 - 205 с.

«Технология машиностроения»: в 2 кн. Кн. 1. Основы технологии машиностроения: Учеб. пособ. Для вузов Э. Л. Жуков И. И. Козарь С. Л. Мурашкин и др.; под ред. С. Л. Мурашкина. – М.: Высш. Шк. 2003. – 278 с.: ил.

«Технология машиностроения»: в 2 кн. Кн. 2. Производство деталей машин: Учеб. пособ. Для вузов Э. Л. Жуков И. И. Козарь С. Л. Мурашкин и др.; под ред. С. Л. Мурашкина. – М.: Высш. Шк. 2003. – 295 с.: ил.

Справочник технолога машиностроителя. В 2-х т. Т.1 Под ред. А.Г. Косиловой Р.К. Мещерякова. – 4-е изд. перераб. и доп. – М.: Машиностроение 1986. - 656 с.

Справочник технолога машиностроителя. В 2-х т. Т.2 Под ред. А.Г. Косиловой Р.К. Мещерякова. – 4-е изд. перераб. и доп. – М.: Машиностроение 1986. - 496 с.

«Режимы резания труднообрабатываемых материалов». Я.Л.Гуревич М.В.Горохов В.И.Захаров - 2-е изд. перераб. и доп. – М.: Машиностроение 1986. - 240 с.

![]() операция 15(v).cdw

операция 15(v).cdw

![]() операция 40(v).cdw

операция 40(v).cdw

Рекомендуемые чертежи

- 07.06.2024

- 13.12.2022

- 24.01.2023