Проектирование привода главного движения для специального станка на базе серийно выпускаемой модели 1708

- Добавлен: 25.01.2023

- Размер: 751 KB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Excel

- Microsoft Word

Дополнительная информация

![]() Свертка2.cdw

Свертка2.cdw

Максимальная эффективная мощность резания 7

Максимальный крутящий момент на шпинделе 495

Частота вращения шпинделя mmax - 2000 об.мин.

Число ступеней скоростей привода 12.

Вылет шпинделя 160 мм.

Технические требования:

Допускаемое радиальное биение оси шпинделя у переднего торца 8 мкм

После сборки залить индустриальное масло И-50А ГОСТ 20799-75

КП МРС 06.0303017.00.02

![]() 1.frw

1.frw

![]() 2.frw

2.frw

![]() Спецификация.cdw

Спецификация.cdw

![]() Развертка.cdw

Развертка.cdw

![]() Записка.doc

Записка.doc

Дисциплина: Металлорежущие станки

Тема: Проект привода главного движения для специального станка

на базе серийно выпускаемой модели 1708.

Руководитель (подпись) Негина О.В.

Обоснование технического задания. 4

1 Определение диапазона регулирования . 4

Кинематический расчёт. 5

1 Выбор оптимального кинематического варианта структуры. 5

2 Выбор электродвигателя. 6

3 Разработка кинематической схемы. 6

4 Определение кинематических параметров принципиальной схемы. 7

Проектный и расчёт основных деталей привода. 11

1 Определение диаметров валов и шпинделя. 12

2 Определение геометрических характеристик зубчатых колёс. 12

3 Определение типоразмера согласующих элементов привода. 16

4 Определение основных параметров системы смазки. 18

1Расчёт шпинделя на изгибную жесткость. 20

2 Расчёт подшипников шпинделя. 22

3 . Расчёт виброустойчивости шпинделя. 23

Проверочные и уточнённые расчёты элементов привода. 24

1 Определение слабого элемента конструкции и его расчёт. 24

2 Расчёт и проектирование конструкции согласно дополнительным условиям. 26

В моём курсовом проекте рассчитывается коробка скоростей для многорезцового станка 1708. Этот станок является станком нормальной точности.

Установка на шпинделе двух упорных подшипников и двух радиальных даёт возможность воспринимать значительные осевые нагрузки при работе с большими подачами.

Модернизированная коробка скоростей станка 1708 имеет свои достоинства и недостатки но в целом её характеристики улучшились.

Обоснование технического задания.

1.Определение диапазона регулирования

Диапазон регулирования определяется по формуле:

где: и - максимальная и минимальная частота вращения шпинделя

Для станков с вращательным главным движением минимальная и максимальная частота вращения шпинделя определяются по формулам:

где: - максимальный диаметр обрабатываемой заготовки.

- минимальное значение скорости резания

Кинематический расчёт.

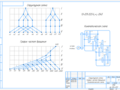

1.Выбор оптимального кинематического варианта структуры

Наименьшие затраты времени на поиск оптимального кинематического варианта заданной структуры обеспечивает графоаналитический метод который заключается в построении структурной сетки и графика частот вращения.

Для данного типа коробок скоростей рекомендуемое значение знаменателя ряда равно

Определяем количество точек регулирования:

Принимаем точек регулирования.

Общая структурная формула запишется следующим образом:

Определяем количество конструктивных вариантов:

где m – это количество групп передач.

Определяем количество кинематических вариантов

Выбираем оптимальный вариант структурной формулы:

Строим структурную сетку и график частот вращения шпинделя:

2.Выбор электродвигателя

Мощность электродвигателя привода главного движения определяется по максимальной эффективной мощности резания:

где: - эффективная мощность на шпинделе (резания)

- КПД кинематической цепи привода

Исходя из этих данных выбираем двигатель:

3.Разработка кинематической схемы

Разработка кинематической схемы это одна из главных составляющих данного курсового проекта поскольку простота конструкции коробки скоростей её эксплуатационные технологические и другие характеристики в значительной мере определяют уже при разработке кинематической схемы привода.

В первую очередь на кинематической схеме условно наносятся валы.

Далее надо наметить колеса которые будут закреплены неподвижно.

Вид согласующей передачи между электродвигателем и коробкой скоростей на базовой модели станка является ременная передача.

Так как станок нормальной точности то шпиндель не обязательно разгружать.

Оформляем кинематическую схему:

4.Определение кинематических параметров принципиальной схемы

К основным параметрам кинематической схемы относятся: мощность частота вращения электродвигателя и фактические значения передаточных отношений всех передач. Характеристика электродвигателя определена в предыдущем пункте а передаточное отношение определяется по графику частот вращения шпинделя.

При подборе числа зубьев передачи с двумя парами колёс использован метод наименьшего общего кратного. Правильность выбора чисел зубьев колёс проверяется по фактическим частотам вращения шпинделя для всех ступеней коробки скоростей.

Рассмотрим согласующую группу:

Рассмотрим первую группу. Это двухвенцовый блок. Применяем метод наименьшего кратного.

Рассмотрим вторую группу. Это двухвенцовый блок. Применяем метод наименьшего кратного.

Рассмотрим третью группу. Это двухвенцовый блок. Применяем метод наименьшего кратного.

Составляем уравнение кинематического баланса для определения фактических частот вращения а затем относительной погрешности по частоте.

Определяем правильность выбора чисел зубчатых колёс:

Расчётная формула частоты вращения

Допускаемое отклонение относительной погрешности:

Условие выполняется.

Окончательно строим кинематическую схему коробки скоростей.

Проектный расчёт основных деталей привода.

Для разработки конструкции привода надо определить габаритные характеристики его основных деталей: валов зубчатых колёс шкивов ремённой передачи муфт

Основной расчётной нагрузкой для деталей привода является крутящий момент который определяется по расчётной частоте вращения вала:

Для четвертого вала:

1.Определение диаметров валов и шпинделя

Предварительное определение диаметра вала необходимо для выполнения эскизной компоновки и проводиться он по расчёту на кручение.

Для сплошных валов диаметр определяется как:

А для полого вала диаметр равен:

Где:- крутящий момент

- допускаемое напряжение при кручении принимаем равной 20мПа

- отношение диаметра отверстия вала к наружному диаметру для токарных станков берем равным 08

Полученные значения диаметров будут минимальными для рассчитываемого вала. Размеры вала в других сечениях выбираются конструктивно.

2.Определение геометрических характеристик зубчатых колёс

Расчёт зубчатых передач регламентирован ГОСТом 213554-75. Для зубчатых передач коробки скоростей металлорежущих станков которые имеют как правило упрочнённую поверхность зубьев проектировочный расчёт выполняем с целью обеспечения прочности зубьев на изгиб. При этом минимальный допустимый модуль определяется по формулам:

Сталь 40Х с закалкой.

Диаметр делительной окружности:

Диаметр окружности впадин:

Диаметр окружности вершин зубьев:

где:- расчётный момент

- вспомогательный коэффициент для прямозубых колёс равен 14

- коэффициент учитывающий распределение нагрузки по ширине венца при несимметричном расположении колёс относительно опор он равен 104

- коэффициент формы зуба

- число зубьев шестерни т.е. наименьшего колеса в группе.

- отношение ширины венца b к делительному диаметру шестерни d.

- допускаемое напряжение изгиба материала шестерни.

Где:- предел изломной выносливости соответствующий базовому числу циклов нагружения.

- коэффициент долговечности

По принятым значениям модулей в группах передач и числам зубьев колёс определяем их основные геометрические характеристики необходимые для эскизной компоновки.

3.Определение типоразмера согласующих элементов привода

К согласующим элементам привода главного движения можно отнести ременные передачи муфты реверсивные и тормозные устройства которые необходимы для нормальной работы привода металлорежущих станков. Наличие этих элементов в конструкции привода определяется назначением станка для которого разрабатывается привод и его компоновка.

Ремённая передача состоит из ведущего и ведомого шкивов ремня надетого с натяжением на шкивы и передающего окружную силу с помощью трения натяжного устройства. Широко распространены передачи с клиновыми ремнями в приводах от электродвигателей небольшой и средней мощности.

Геометрический расчёт ремённой передачи начинают с выбора сечения ремня в зависимости от крутящего момента на быстроходном валу.

Крутящий момент на ведущем валу: Н · м

Ширина ремня по нейтральному слою

Площадь поперечного сечения ремня

Минимальный диаметр шкива

Выбор диаметра ведущего шкива

Коэффициент скольжения x

Диаметр ведомого шкива

Принимаем из стандартного ряда d2

Действительное передаточное отношение

Отклонение передаточного отношения Du

Предварительное межосевое расстояние

Расчётная длина ремня

Стандартная длина ремня L

Расчётное межосевое расстояние

Угол охвата на ведущем шкиве

Угол охвата на ведомом шкиве

Угол между ветвями ремня

Частота перебегов ремня

Эквивалентный диаметр шкива

Расчётное напряжение в ремне

Коэффициент угла обхвата

Коэффициент режима работы

Реальные допускаемые напряжения в ремне

Окружная сила на ведущем шкиве

Коэффициент неравномерности нагрузки между ремнями

Число ремней в передаче

Проведенные сравнительные расчеты позволяют сделать вывод что для передачи заданного крутящего момента из проверенных типов ремней наиболее подходит ремень типа Б. Т.к. число ремней в передаче удовлетворяет условию то выбранное сечение ремня подобрано правильно.

В качестве материала шкивов принимаем СЧ15. Согласно рекомендациям будем проектировать ведущий и ведомый шкивы монолитными.

4.Определение основных параметров системы смазки

В коробке скоростей станков наиболее рационально применять циркуляционную систему смазки от насоса которая обеспечивает непрерывную и равномерную подачу масла и надёжное охлаждение элементов привода. Основное назначение смазки это создание между зубьями передачи масляной плёнки которая предохраняет непосредственный металлический контакт снижая трение и износ. Рассчитаем вязкость масла по формуле:

Где:- кинематическая вязкость масла при

- силовой фактор определяемый по формуле:

-окружная скорость в зацеплении.

Где:- крутящий момент на шестерни

- передаточное отношение на шестерни

- рабочая ширина зубчатого венца

- начальный диаметр цилиндрической передачи

Уравнение теплового баланса:

Тогда требуемая подача масла равна:

Объём масла заливаемого в коробку скоростей должен быть:

Масло для смазки выбираем И-50А

Насос для смазки коробки скоростей выбираем шиберный 16 МН 3032-61. Так как станок не является повышенной точности то насос располагаем в коробке скоростей с приводом от первого вала.

Смазка в коробке будет осуществляться путём разбрызгивания а собираться на дне коробки в котором для этого сделан наклоном в 3°; далее через всасывательную трубу оно вновь подаётся в насос.

После сбора масла на дне коробки оно проходит очистку через фильтр для очистки масла и поступает в бак для хранения откуда насосом оно вновь подаётся в коробку скоростей.

Шпиндельный узел принадлежит к числу тех узлов станка от которых существенно зависит точность его работы. Основными элементами которые отвечают за точность обработки являются подшипники качения посадочные отверстия под ними.

1.Расчёт шпинделя на изгибную жесткость.

Задачами этого расчета являются определение упругой деформации переднего конца шпинделя а также деформаций и углов поворота упругой линии под приводным зубчатым колесом и в опорах шпинделя где использованы роликовые подшипники.

Определяем средний момент:

Окружное усилие приводного колеса:

где: - делительный диаметр приводного зубчатого колеса которое обеспечивает вращение шпинделя с частотой .

Суммарное усилие в зацеплении:

Средний диаметр обрабатываемого изделия:

где: ; - максимальный и минимальный диаметры обработки.

Окружная составляющая силы резания:

Тогда составляющая: .

Определяем силу резания:

Определим проекции Q на оси Y и Z:

Определяем для каждой плоскости (XOY) и (XOZ) реакции в опорах:

Определяем реакции в опорах:

Определяем перемещение переднего конца шпинделя от деформации межопорной части шпинделя:

Определяем усредненный момент инерции шпинделя:

Определяем усредненный наружный диаметр шпинделя:

Определяем перемещение для консольной части шпинделя:

Определяем геометрическим путем следующие перемещения:

Определяем упругие перемещения в опорах качения:

Определяем упругое сближение тел качения и колец:

Определяем контактные деформации на поверхностях посадки колец на шпиндель и в корпус:

Рассчитываем упругое перемещение переднего конца шпинделя под действием сил Q и Р:

где: - допуск на изготовление типовой детали.

2. Расчёт подшипников шпинделя

Точность вращения шпинделя является важнейшей характеристикой шпиндельного узла в значительной степени определяющей точность обработки деталей на станках.

Определение радиального биения переднего конца шпинделя.

Выбираем 5 класс точности подшипников по ГОСТ 520-71 для станка нормальной точности. Допускаемое радиальное биение подшипников равно 5 мкм. Допускаемое радиальное биение оси шпинделя у переднего торца равно 8 мкм

где: - радиальные биения подшипников задней и передней опоры;

- число подшипников в задней и передней опорах;

l – межопорное расстояние.

Выполняется условие радиального биения оси вращения шпинделя у переднего торца: .

Помимо расчёта точности подшипников необходимо определить долговечность работы подшипника.

Рассчитаем долговечность упорных подшипников:

где: - динамическая грузоподъёмность

- динамическая эквивалентная нагрузка для универсальных станков:

- полная реакция в опоре

- расчётная частота вращения шпинделя

- для роликоподшипников.

Рассчитаем долговечность радиальных подшипников:

Долговечность системы подшипников шпинделя определяется по формуле:

Так как для универсальных станков расчетная долговечность должна быть не менее 10000 часов а системы подшипников не менее 5000 часов делаем вывод о том что выбранные подшипники нам подходят.

3.Расчёт виброустойчивости шпинделя

Расчёт виброустойчивости шпинделя в первом приближении сводиться к расчёту частоты его собственных колебаний . Частоту собственных колебаний двух опорного шпинделя можно определить приближённо поскольку шпиндель и закреплённые на нём детали умеют сплошную конструкцию. Низшая частота собственных колебаний для шпинделя простой формы находиться по формуле:

Найдем массы отдельных участков шпинделя по формуле:

Расчёт шпинделя на виброустойчивость заключается в сравнении частот собственных колебаний шпинделя и частот вынужденных колебаний с целью избежать явления резонанса. Источником вынужденных колебаний шпинделя может быть переменная жёсткость опор с подшипниками качения неуравновешенность шпинделя и прерывистый режим резания.

Частота возмущения от подшипников качения будет равна числу роликов проходящих в секунду в направлении действующей силы.

Частота возмущающей силы от дисбаланса шпинделя:

Частота возмущающей силы резания при точении.

Таким образом получили что частоты собственных колебаний более чем в два раза больше частоты вынужденных колебаний следовательно явление резонанса не наступает.

Проверочные и уточнённые расчёты элементов привода.

Эти расчёты необходимо выполнять ввиду того что некоторые нормализованные размеры элементов привода выбирались конструктивно при эскизной компоновке.

1. Определение слабого элемента конструкции и его расчёт

Расчёт шпоночного соединения

Шпонка 8×7×70 ГОСТ 23360-78

где: Т – наибольший крутящий момент передаваемый валом;

- глубина врезания шпонки в вал;

-допускаемое напряжение.

Расчёт шлицевого соединения

Условное обозначение:

-ширина ступицы зубчатого колеса.

-высота поверхности контакта

-средний диаметр соединения

допускаемое напряжение

Допускаемое напряжение при расчете шлицевых соединений на смятие:

где: - коэффициент запаса;

- коэффициент динамичности нагрузки;

- коэффициент учитывающий неравномерность распределения напряжений смятия по рабочим поверхностям зубьев.

2 Расчёт и проектирование конструкции согласно дополнительным условиям.

В качестве дополнительного условия в данной работе предлагается применить устройство автоматического регулирования зазора-натяга в переднем подшипнике шпиндельного узла. В качестве такого устройства используется гидроцилиндр.

Регулирование производится подачей масла под определенным давлением. Зазор-натяг определяют по радиальному биению конца шпинделя.

При подаче масла происходит смещение поршня и соответственно внешних колец роликовых подшипников качения.

Ветлицын А.М. Методические указания для выполнения курсового проекта «Расчёт и конструирование привода главного движения г.Псков 1999г.

Свирщевский Ю.И. Расчёт и конструирование коробок скоростей и подач. Минск Высшая школа 1976г.

Анурьев В.И. Справочник конструктора-машиностроения в 3-х томах М. Машиностроение 2001г.

Металлорежущие станки. Учебное пособие для вузов под редакцией Н.С. Колев М. Машиностроение 1981г.

Тарзиманов Г.А. Проектирование металлорежущих станков М. Машиностроение 1980г.

Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках М. машиностроение 1974г.

Пушь В.Э. Конструирование металлорежущих станков М. Машиностроение 1977г.

Справочник технолога-машиностроителя в 2-х томах. Под редакцией Косиловой А.Г. М. машиностроение 1972г.

Расчет и конструирование силового механического привода. Тихонов С.И. ППИ СПбГТУ. 2002г.

![]() Схема.cdw

Схема.cdw

Кинематическая схема.

График частот вращения

Кинематическая схема

Рекомендуемые чертежи

- 25.01.2023

- 29.05.2022

- 16.11.2023

- 22.11.2015