Осипов А.П. Основы технологии машиностроения

- Добавлен: 24.01.2023

- Размер: 624 KB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

![]() Приложение 11 Исходный чертеж.cdw

Приложение 11 Исходный чертеж.cdw

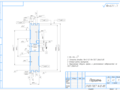

![]() Приложение 14 Чертеж третья правка.cdw

Приложение 14 Чертеж третья правка.cdw

Острые кромки притупить

Неуказанные допуски формы и расположения поверхностей по

![]() Методичка для выполнения контрольной (курсовой) работы А4 для РИО.doc

Методичка для выполнения контрольной (курсовой) работы А4 для РИО.doc

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

САМАРСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

К а ф е д р а технологии машиностроения

КУРСОВОЕ ПРОЕКТИРОВАНИЕ

по дисциплине «Основы технологии машиностроения»

для студентов-заочников

Методические указания

Составитель: А. П. ОСИПОВ

Курсовое проектирование по дисциплине «Основы технологии машиностроения» для студентов-заочников: Метод. Указ.Самар. Гос. Техн. Ун-т; Сост. А.П. Осипов 2005. 66 с.

Методические указания предназначены для студентов-заочников специальностей 151001 и 050501 (направление Машиностроение и технологическое оборудование). Представлены теоретические сведения по темам курсовой работы и контрольных работ примеры выполнения содержание отчетов и справочные данные.

Ил. 1. Библиогр.: 10 назв. Прилож. 15.

Печатается по решению редакционно-издательского совета СамГТУ

Контрольная работа №1

Анализ исходных данных и технологический контроль чертежа и технических условий.

Успешное решение задач которые стоят и будут дальнейшем стоять перед машиностроением возможно только при создании новых и совершенствовании действующих машин с целью достижения более высоких эксплуатационных характеристик при одновременном сокращении их массы габаритов и стоимости повышении долговечности простоте ухода и надежности в работе. Одновременно в самом машиностроении необходимо совершенствовать технологические процессы изготовления изделий улучшать использование всех средств технологического оснащения внедрять в производство прогрессивные методы организации производства.

Одним из эффективных путей решения этих задач является внедрение принципов технологичности конструкций. Под этим термином понимают такое проектирование которое при соблюдении всех эксплуатационных качеств обеспечивает минимальные трудоемкость изготовления материалоемкость и себестоимость а также возможность быстрого освоения выпуска изделий в заданном объеме с использованием современных методов работки и сборки.

Технологичность — важнейшая техническая основа обеспечивающая использование конструкторских и технологических резервов для выполнения задач по повышению технико-экономических показателей изготовления качества изделий. Работа по улучшению технологичности должна производиться на всех стадиях проектирования и освоения в производстве выпускаемых изделий.

При выполнении работ связанных с технологичностью следует руководствоваться группой стандартов ходящих в Единую систему технологической подготовки производства (ЕСТПП) а именно ГОСТ 14.201—83 1.204—73 а также ГОСТ 2.121—73 «Технологический контроль в конструкторской документации».

Технологичность конструкции деталей обусловливается: а) рациональным выбором исходных заготовок и материалов; б) технологичностью формы детали; в) рациональной простановкой размеров; г) назначением оптимальной точности размеров формы и взаимного расположения поверхностей параметров шероховатости и технических требований.

Технологичность детали зависит от типа производства; выбранного технологического процесса оборудования и оснастки; организации производства а также от условий работы детали и сборочной единицы в изделии и условий ремонта.

Признаками технологичности конструкции детали например подкласса валов являются наличие у ступенчатых валов небольших перепадов диаметров ступеней расположение ступенчатых поверхностей с убыванием диаметра от середины или от одного из концов доступность всех обрабатываемых поверхностей для механической обработки возможность применить для изготовления детали исходную заготовку прогрессивного вида которая по форме и размерам близка к форме и размерам готовой детали возможность применять для обработки высокопроизводительные методы.

Контроль технических требований. При анализе исходных данных следует ознакомиться с назначением и конструкцией детали подлежащей изготовлению техническими условиями ее изготовления и эксплуатации объемом выпуска деталей а также с производственными условиями в которых намечено выполнение процесса (оборудование транспортные средства и др.). Исходные данные предопределяют принципиальное направление проектируемого процесса с целью обеспечения требуемого качества и эффективности при заданном объеме выпуска.

В процессе анализа исходных данных технолог осуществляет технологический контроль чертежа и технических требований. Согласно ГОСТ 2.316-68 «Правила нанесения на чертежах надписей технических требований и таблиц» кроме изображения предмета с размерами и предельными отклонениями чертеж может содержать:

а) текстовую часть состоящую из технических требований и (или) технических характеристик;

б) надпись с обозначением изображений а также относящиеся к отдельным элементам изделия;

в) таблицы с размерами и другими параметрами техническими требованиями контрольными комплексами условными обозначениями и т.д.

Текстовую часть надписи и таблицы включают в чертеж в тех случаях когда содержащиеся в них данные указания и разъяснения невозможно или нецелесообразно выразить графически или условными обозначениями. Это означает что в них заключена дополнительная информация о детали или изделии. При этом для некоторых деталей содержание текстовой части регламентировано стандартами (зубчатые колеса червяки и т.д.) а для большинства дополнительную информацию разрабатывает проектировщик совместно с заказчиком продукции.

Технические требования на чертеже излагают группируя вместе однородные и близкие по своему характеру требования по возможности в следующей последовательности:

а) требования предъявляемые к материалу заготовке термической обработке и к свойствам материла готовой детали (электрические магнитные диэлектрические твердость влажность гигроскопичность и т.д.) указание материалов-заменителей;

б) размеры предельные отклонения размеров формы и взаимного расположения поверхностей массы и т. п.;

в) требования к качеству поверхностей указания об их отделке покрытии;

г) зазоры расположение отдельных элементов конструкции;

д) требования предъявляемые к настройке и регулированию изделия;

е) другие требования к качеству изделий например: бесшумность виброустойчивость самоторможение и т. д.;

ж) условия и методы испытаний;

з) указание о маркировании и клеймении;

и) правила транспортирования и хранения;

к) особые условия эксплуатации;

л) ссылки на другие документы содержащие технические требования распространяющиеся на данное изделие но не приведенные на чертеже.

Пункты технических требований должны иметь сквозную нумерацию. Каждый пункт технических требований записывают с новой строки.

Заголовок «Технические требования» не пишут.

В случае если необходимо указать техническую характеристику изделия ее размещают отдельно от технических требований с самостоятельной нумерацией пунктов на свободном поле чертежа под заголовком «Техническая характеристика». При этом над техническими требованиями помещают заголовок «Технические требования». Оба заголовка не подчеркивают.

Для того чтобы правильно истолковать технические требования необходимо свериться с таблицей допускаемых сокращений (Приложение 1).

Пример 1. В Приложении 11 дан чертеж детали для которой требуется спроектировать технологический процесс обработки. Проведем анализ исходных данных технологический контроль чертежа и технических условий.

Деталь поршень входит в состав изделия «Гидро- (пневмо-) цилиндр» и предназначен для непосредственной передачи усилия жидкости или газа. Деталь имеет форму тонкого цилиндра (тело вращения). На внешнем периметре имеются две канавки для установки уплотнительных колец которые обеспечивают герметичность соединения поршня с внутренними стенками гидро- (пневмо-) цилиндра. При возвратно-поступательном движении поршня уплотнения совершают колебательные движения поэтому шероховатость посадочных канавок должна быть достаточно высокой чтобы не допустить слишком быстрого истирания уплотнений. Центральное сквозное отверстие предназначено для соединения со штоком и служит двойной опорной явной основной конструкторской базой. Второе отверстие смещено относительно оси симметрии детали и является двойной опорной явной основной конструкторской базой предотвращающей перемещение поршня вдоль оси штока и вращение поршня вокруг этой оси. Канавки на торцовых поверхностях поршня предназначены для обеспечения контактного (геометрического) замыкания кинематической пары «поршень - рабочая среда» - рабочая жидкость или газ задерживаются на рабочей поверхности поршня прочнее удерживаясь на ней и обеспечивая стабильное усилие. Чтобы обеспечить отсутствие завихрений рабочей среды и обеспечить стабильность передаваемого усилия шероховатость рабочих (торцовых) поверхностей должна быть достаточно высока.

Анализ технических требований показывает что к детали не предъявляется никаких особых требований кроме степени точности свободных размеров и степени точности отливки. Вместе с тем непонятно почему предельные отклонения линейных размеров составляют . Стоит с целью единообразия принять . В то же время необходимо указать что деталь не должна иметь острых кромок в противном случае не удастся избежать повреждения уплотнений. Таким образом необходимо включить следующее техническое условие: «Острые кромки притупить». Кроме того на чертеже обязательно необходимо записать следующее техническое требование «Неуказанные допуски формы т расположения поверхностей – по ГОСТ 25069-81».

Анализ технологичности элементов конструкции детали.

При анализе чертежа следует выявить пути улучшения технологичности конструкции детали. Это позволит уменьшить трудоемкость изготовления детали снизить себестоимость ее обработки. Достигается этот эффект простым изменением элементов конструкции детали. Однако любые изменения в конструкции детали не должны приводить к нарушению ее функционального назначения.

Анализируя деталь студент должен сопоставить её со стандартными унифицированными или оригинальными конструктивными решениями. При этом необходимо учитывать совокупность конструктивных элементов детали: образующих линий и поверхностей; взаимного расположения поверхностей осей; наличие внутренних отверстий полостей и др.; требования к точности; контролепригодность параметров точности и в итоге сделать предложения по методам и средствам формообразования поверхностей а также методам и средствам контроля.

Например выполнено два варианта конструкции исходной заготовки полученных литьем для изготовления корпуса опоры (рис. 1 а6).

Корпус (рис. 1 а) имеет в нижней части трубчатую полость. Для образования ее в литейной форме придется применять консольный стержень а это будет усложнять и удорожать изготовление отливки. Гладкое отверстие значительной длины в верхней части усложнит механическую обработку.

Корпус (рис. 1б) в нижней части имеет крестовидное сечение обладающее высокой прочностью и жесткостью и для изготовления отливки не нужен стержень. Это значительно облегчает изготовление форм для литья. Отливка симметрична относительно вертикальной плоскости и легко будет формоваться в двух опоках. Отверстие в средней части имеет выемку и поэтому длина поверхности отверстия подлежащая механической обработке сократилась а это в свою очередь значительно облегчает и удешевляет механическую обработку.

На основании изложенных соображений можно сделать заключение что второй вариант более технологичен.

Другой пример. С целью повысить технико-экономические показатели технологического процесса предложено два варианта выполнения у детали элементов в конструкции корпуса изготовляемого из отливок (рис. 2 а б). Требуется оценить их технологичность.

Бобышки и платики на корпусе детали (рис. 2 а) располагаются на разных уровнях и обработку каждой бобышки приходится вести по индивидуальной наладке. Недостаточная жесткость верхней части детали не позволяет применить методы высокопроизводительной обработки.

В конструкции на рис. 2 б все обрабатываемые поверхности расположены в одной плоскости и поэтому могут обрабатываться в одном установе например на вертикально-фрезерном или продольно-фрезерном станке.

Добавленные на внутренней стороне детали ребра увеличивают жесткость корпуса. При обработке это будет способствовать уменьшению деформации заготовки от сил резания и закрепления и позволит вести обработку с высокими режимами резания или одновременно несколькими инструментами. При этом повысится точность и качество обработанных поверхностей.

Уровень имеющихся у детали необрабатываемых платиков находится ниже обработанных плоскостей. Это позволит более производительно вести обработку «на проход».

Пример 2. Анализ формы элементов заданной детали показывает что все элементы формируются в теле заготовки очевидно без дополнительных технологических переходов для подвода инструмента или его смены. Следовательно деталь с точки зрения формы технологична.

Контроль базовых поверхностей. Чтобы осуществить обработку заготовки на станке ее необходимо установить и закрепить на нем предварительно выбрав базы – поверхности или комплект поверхностей используемых при базировании. Под базированием понимают придание заготовке требуемого положения относительно станка и инструмента. От правильности базирования зависит точность обработки.

В производственных условиях всегда имеют место погрешности обработки eуст зависящие от условий установки которые определяются по формуле

где - погрешность базирования - погрешность закрепления - погрешность приспособления.

Для уменьшения погрешности важно соблюдать правила «шести точек» «постоянства баз» и «совмещения баз». Правило «шести точек» требует чтобы комплект баз отнимал шесть степеней свободы следовательно не всякое сочетание баз может быть использовано при базировании а только 4+1+1 3+2+1 например двойная направляющая и две опорных базы. Правило «постоянства баз» требует чтобы комплект базовых поверхностей не менялся в течение всего периода обработки. И наконец правило «совмещения баз» требует чтобы комплект базовых поверхностей при базировании детали в узле и при ее обработке был одним и тем же. При несоблюдении этого правила возникает необходимость в пересчете конструкторских размеров в технологические. Цель пересчета состоит в определении погрешности размера замыкающего звена и сравнении ее с допуском конструкторского размера.

Значения погрешности можно определить разными методами: табличным и расчетным.

Расчет размерных цепей производится в соответствии с ГОСТ 16319-80 и 16320-80. При решении методом «максимума-минимума суммарная погрешность определяется по формуле

при расчете теоретико-вероятностным методом для случая рассеивания погрешностей по нормальному закону [10]

где l - коэффициент относительного рассеивания размера учитывающий закон распределения размера: l2 = 19 для закона нормального распределения (Гаусса) l2 = 16 для закона треугольника (Симпсона) l2 = 13 для закона равной вероятности или отсутствии информации о законе распределения размера.

В результате расчета должно быть выдержано условие превышения допуска на размер над рассчитанным значением.

Пример 3. Определимся с базами для заданной детали (приложение 11). Очень важный принцип - принцип совмещения баз: желательно чтобы одни и те же поверхности были и конструкторскими и технологическими и измерительными базами. Большинство контролируемых размеров – диаметральные и не привязаны при измерении ни к одной из поверхностей. Положение фиксирующего отверстия задается от центральной оси (размер 195±026). Конструкторской основной явной двойной опорной базой является цилиндрическая внутренняя поверхность центрального отверстия A (соотношении длины отверстия к его диаметру составляет 12 и реализовать двойную направляющую базу не представляется возможным). При обработке детали бы будем базировать и закреплять ее в трехкулачковом самоцентрирующем патроне где технологической мнимой двойной опорной базой является ось отверстия. Конструкторская и технологическая базы не совпадают. Составляем размерную цепь: мм. Согласно Приложению 4 для размеров свыше 18 мм до 30 мм допуск по 9 квалитету составит ±026 мм. Рассчитаем тремя методами суммарный допуск на размер 3 мм различными методами учитывая размер поля допуска трех составляющих размеров и что поле допуска этого размера по 14 квалитету составляет 250 мкм (приложение 4):

«максимум-минимум»: мкм > 250 мкм;

вероятностный (при нормальном законе распределения всех размеров): мкм 250 мкм;

В первом случае допуск получается больше допуска для 14 квалитета. Решений может быть два. Первое – ужесточить допуск на размер 195 например до 13 квалитета. Второе решение – лучшее – за конструкторскую технологическую и измерительную базу принять ось центрального отверстия. Результат выполнения трех примеров показан в приложении 12.

Контроль простановки размеров и их предельных отклонений. Простановка размеров и предельных отклонений которыми задается требуемая точность изделия при изготовлении должна производиться в соответствии с ГОСТ 2.307-68. Согласно стандарту общее количество размеров на чертеже должно быть минимальным но достаточным для изготовления и контроля изделия.

Пример 4. Проверим правильность назначения и простановки размеров и их предельных отклонений на чертеже заданной детали. На чертеже детали должны быть указаны габаритные и присоединительные размеры а также размеры конструктивных элементов при этом не допускается повторять размеры одного и того же элемента на разных изображениях в технических требованиях основной надписи и спецификации (кроме справочных) и не допускается наносить размеры в виде замкнутой цепи за исключением случаев когда один из размеров указан как справочный. Размеры должны соответствовать ГОСТ 6636-69. Предпочтительный ряд Ra40 приведен таблице 1.

Нормальные линейные размеры мм (ГОСТ 6636-69)

Примечание: под косой чертой приведены размеры посадочных мест для подшипников качения.

Габаритные размеры 160f7 и толщина детали 30 на чертеже проставлены. Присоединительный размер 25h9 в нормальном ряду имеется также как диаметр и глубина фиксирующего отверстия 8 и 8 мм. Размер фаски во внутреннем отверстии указан неверно поскольку размеры фасок под углами отличными от угла в 45° указывают по общим правилам - линейным и угловым размерами или двумя линейными размерами. Следовательно размер 28 на фронтальной проекции необходимо убрать и ввести глубину фаски 4 мм. Диаметральные размеры канавок на торцевых поверхностях поршня 115 и 60 заданы не вполне некорректно поскольку размер 115 мм присутствует только в дополнительном ряду линейных размеров. Кроме того размеры относящиеся к одному и тому же конструктивному элементу (пазу выступу отверстию и т. п.) рекомендуется группировать в одном месте располагая их на том изображении на котором геометрическая форма данного элемента показана наиболее полно. Согласно этой рекомендации ГОСТа лучше перенести размер 60 на поперечный разрез а глубину торцовой канавки обозначить на левом элементе где собраны все размеры. Угол фаски у торцовой канавки дважды показан на внешней стороне (вверху и внизу построений) а на внутренней стороне отсутствует. Необходимо его проставить исключив одновременно дублирование размера. После этого пустая фронтальная проекция может быть удалена (она имеет кроме того и неверное изображение окружности соответствующее впадинам канавок на радиальной поверхности которая на фронтальной поверхности не видна). И наконец размеры канавок на радиальной поверхности. Размеры 65 мм и 55 мм в нормальном ряду отсутствуют. Эти размеры имеются в дополнительном ряду но трудно предположить что размеры уплотнений выбираются из дополнительного ряда. Следовательно назначим размеры канавок 63 мм и 56 мм соответственно. Размеры фасок указаны на всех поверхностях но указание размера 05х45° для фасок внутреннего центрального отверстия и фиксирующего отверстия немного неудачно хотя и допустимо – на чертеже отсутствуют поверхности к которым можно было еще отнести этот размер.после правильной простановки размеров показаны в Приложении 13.

Выбор и назначение посадок. По приложению 3 проверим обоснованность назначенных посадок. Посадки назначаются на поверхности которые контактируют с другими поверхностями других деталей изделия. У нашей детали таких поверхностей пять. Внутренняя коническая поверхность центрального отверстия соединяется со штоком при этом реализуется двойная опорная база в виде оси относительно которой задается точность исполнения всех размеров формы и расположения поверхностей. При этом соединение должно обеспечивать легкость передвижения при затяжке. Следовательно конструктор должен был назначить посадку H7h6. Цилиндрическая поверхность центрального отверстия не является базой соединение со штоком является относительно грубым центрированным соединением следовательно можно назначить посадку H11h11. Внецентровое глухое отверстие реализует двойную направляющую базу но параллельность оси этого отверстия с центральной осью не важна в этом случае можно назначить посадку H8h7. Наружная цилиндрическая поверхность работает в гильзе цилиндра как подшипник скольжения при умеренных и постоянных скоростях и нагрузках следовательно можно назначить посадку H8f7. Точности 8 квалитета у канавок уплотнения вполне достаточно. Необходимые изменения надо внести в чертеж.

Контроль предельных отклонений размеров. Для всех размеров нанесенных на рабочих чертежах указывают предельные отклонения.

Допускается не указывать предельные отклонения:

а) для размеров определяющих зоны различной шероховатости одной и той же поверхности зоны термообработки покрытия отделки накатки насечки а также диаметры накатанных и насеченных поверхностей. В этих случаях непосредственно у таких размеров наносят знак ;

б) для размеров деталей изделий единичного производства задаваемых с припуском на пригонку.

Предельные отклонения линейных размеров указывают на чертежах условными обозначениями полей допусков в соответствии с ГОСТ 25346-89 например: 18H7 12e8 или числовыми значениями например: или условными обозначениями полей допусков с указанием справа в скобках их числовых значений например: .

В данной работе предлагается проставлять предельные отклонения линейных размеров как условными обозначениями так и числовыми значениями.

Пример 5. Все поверхности кроме тех на которые были назначены посадки имеют 12-14 квалитет точности. Проверка предельных отклонений (таблица в приложении 4 а также ГОСТ 25347-82) показала что предельные отклонения на длину внеосного отверстия 8+036 мм и ширину одной из канавок 56+015 назначены неверно. Размеры должны быть соответственно 8+035 мм и 56+012 мм. Чертеж после корректного выбора посадок и простановки предельных отклонений показан в приложении 14.

Контроль отклонений формы и расположения поверхностей. Необходимые обозначения допусков формы и расположения поверхностей обозначаются на чертеже знаком.

Допуски формы Тф и расположения делятся на две группы: ограничиваемые полем допуска на размер и не ограничиваемые этим полем. Если допуски формы и расположения не указаны на чертеже такие виды отклонений как отклонения от плоскостности цилиндричности круглости параллельности плоскостей симметричности и другие допускаются в пределах поля допуска размера. Контроль допусков геометрии ограниченных полем допуска размера и не указанных на чертеже не является обязательным. Однако соблюдение допуска размера должно контролироваться с учетом имеющихся отклонений формы и расположения.

В тех случаях когда наибольшие значения допусков формы и расположения ограниченных полем допуска размера не обеспечивают служебного назначения деталей рекомендуется ввести ограничение этих допусков. Такое ограничение бывает необходимым для улучшения технических и эксплуатационных показателей (точность и плавность хода уровень шума точность центрирования сопряжений их прочность герметичность и пр.). При этом допуск геометрии в зависимости от относительной геометрической точности выбранной с учетом служебного назначения детали может составлять от 25 до 60 % допуска размера.

В соответствии с ГОСТ 24643–81 рекомендуются следующие уровни относительной геометрической точности:

А – нормальная (ТфТр)·100%=60%

В –повышенная (ТфТр)·100%=40%

С – высокая (ТфТр)·100%=25%

где: Тф – допуск формы; Тр – допуск размера.

Если для допусков геометрии используется менее 25 % от допуска размера относительная геометрическая точность – особо высокая. Например при изготовлении установочных колец для выборочного контроля колец подшипников на оптиметре используется соотношение (ТфТр)·100%=5–7%.

Допуски формы цилиндрических поверхностей соответствующие уровням А В С относительной геометрической точности составляют примерно 30 20 или 12% допуска размера так как допуск формы ограничивает отклонение радиуса цилиндрической поверхности а допуск размера – отклонение диаметра.

Выбор допусков формы и расположения не ограничиваемых полем допуска размера (допуск перпендикулярности соосности симметричности допуск радиального и торцового биения) также целесообразно увязать с допуском размера.

Проверка взаимной увязки допусков формы и расположения поверхностей осуществляется когда: одни допуски включают в себя полностью или частично другие виды допусков (например отклонение от круглости ограничивается допуском цилиндричности); различные виды допусков независимых один от другого оказывают совместное воздействие на одни и те же показатели качества изделий.

Если какое-либо отклонение формы или расположения ограничивается несколькими условиями его следует ограничивать наименьшей из всех ограничивающих величин. Например отклонение от круглости ограничивается допусками размера цилиндричности радиального биения. Если все эти виды допусков заданы отклонение от круглости должно быть ограничено наименьшим из них.

Если для одних и тех же поверхностей назначаются допуски расположения и формы рекомендуется чтобы допуски формы не превышали допусков расположения (например для цилиндрических поверхностей допуск цилиндричности а для коротких поверхностей допуск круглости не должны превышать допусков соосности симметричности позиционного допуска).

Для определения правильности назначения допуска формы и расположения поверхностей в приложении 5 представлены соответствующие таблицы. Для допуска торцевого биения при наибольшем номинальном диаметре 160 мм и 7 квалитете точности имеем по таблице 5.3 (приложение 5) значение 25 мкм. Для допуска радиального биения при наибольшем номинальном диаметре 160 мм (150 мм) и 7 (8) квалитете точности имеем по таблице 5.4 (приложение 5) значение 50 мкм (80 мкм). Следовательно допуск на радиальное биение этих двух поверхностей надо разделить. Все изменения вносим в чертеж.

Контроль значений шероховатости (в соответствии с ГОСТ 2.308-79 и ГОСТ 2.309-73). Далее необходимо проверить взаимную увязку допусков размера формы расположения и требований к шероховатости поверхностей. При отработке чертежа детали необходимо проверить обоснованность назначения параметров шероховатости как по эксплуатационным свойствам (таблица 1) так и по назначению (таблица 2). Шероховатость поверхности нормируется и контролируется отдельно от допусков размеров формы и расположения поверхностей. Однако шероховатость поверхности в процессе сборки и эксплуатации изделия может привести к дополнительным отклонениям размера и формы за счет износа микронеровностей при трении или в результате их смятия и сглаживания при запрессовке и под действием нагрузок. Поэтому для каждого допуска размера и формы можно установить наиболее грубый предел допускаемых значений шероховатости. При заданных допусках биения (радиального торцового и в заданном направлении а также полного радиального полного торцового) значения параметров Ra и Rz рекомендуется ограничивать исходя из условий РТМ2Н31-4-81:Ra =01 Тб Rz = 04Tб.

Значение параметров шероховатости поверхности для эксплуатационных свойств

Эксплуатационные свойства поверхности

Параметр шероховатости

направление шероховатости

Износостойкость при всех видах трения

Контактная жесткость

Прочность соединения

Прочность при циклических нагрузках

Герметичность соединения

Сопротивление в волноводах

Параметры шероховатости типовых поверхностей деталей

Типовые поверхности деталей

Не рабочие контуры детали

Отверстия на проход крепежных деталей. Выточки проточки. Отверстия масленых каналов на силовых валах. Разделка кромок под сварку

Внутренний диаметр шлицевых соединений (не шлифованных). Свободные не сопрягаемые поверхности торцовые поверхности валов муфт втулок

Торцевые поверхности под подшипники качения. Поверхности втулок колец ступиц прилегающих к другим поверхностям но не являющиеся посадочными

Шаровые поверхности ниппельных соединений. Канавки под уплотнительные резиновые кольца подвижных и неподвижных торцевых соединений. Радиусы скругления на силовых валах. Поверхности осей для эксцентриков. Опорные плоскости реек

Поверхности разъема герметичных соединений без прокладок или со шлифованными металлическими прокладками. Наружные диаметры шлицевых соединений. Отверстия пригоняемых и регулируемых соединений (вкладыши подшипников и др.) с допуском зазора -натяга 25-40 мкм. Цилиндры работающие с резиновыми манжетами. Отверстия подшипников скольжения. Трущиеся поверхности малонагруженных деталей

Притираемые поверхности в герметичных соединениях. Поверхности зеркала цилиндров работающих с резиновыми манжетами. Торцевые поверхности поршневых колец при диаметре менее 240 мм. Валы в пригоняемых и регулируемых соединениях с допуском зазора-натяга 7-25 мкм. Трущиеся поверхности нагруженных деталей. Посадочные поверхности 2-го класса точности с длительным сохранением заданной посадки: оси эксцентриков точные червяки зубчатые колеса. Сопряженные поверхности бронзовых зубчатых колес. Рабочие шейки распределительных валов. Штоки и шейки валов с уплотнениями

Шейки валов: 1-го класса точности диаметром свыше 1 до 30 мм 2-го класса - свыше 1 до 10 мм. Валы с пригоняемыми и регулируемыми соединениями (шейки шпинделей золотники) с допусками зазора-натяга 4-7 мкм. Трущиеся поверхности сильно нагруженных деталей. Цилиндры работающие с поршневыми кольцами

Поверхности работающие на трение от износа которых зависит точность работы механизма.

Валы в пригоняемых и регулируемых соединениях с допуском зазора-натяга 25-65 мкм. Отверстия в пригоняемых и регулируемых соединениях с допуском зазора-натяга до 25 мкм. Рабочие шейки валов прецизионных быстроходных станков и механизмов

Зеркальные валики координатно-расточных станков и др.

Может также потребоваться привести в соответствие степень точности размера (квалитет) и шероховатость поверхности. Ориентировочно допуск на обработку и шероховатость обработанной поверхности связаны следующим образом (таблица 3):

Соотношение параметра шероховатости и допуска

Числовые значения высоты шероховатости поверхностей указанные по шкале Ra должны соответствовать подчеркнутым значениям нормального ряда чисел: 100 80 63 50 40 32 25 20 16 12.5 10.0 8.0 6.3 5.0 4.0 3.2 2.5 2.0 1.6 1.25 1.0 0.8 0.63 0.5 0.4 0.32 0.25 0.2 0.16 0.125 0.1 0.08 0.063 0.05 0.04 0.032 0.025 0.02 0.016 0.012 0.01 0.008.

Более точные данные приведены в Приложении 2.

Пример 6. Для заданной детали назначить рациональную шероховатость поверхностей.

Первое что необходимо отметить согласно таблице 1 для детали поршень желательно знать параметр Ra тем более что на чертежах проставляется именно этот параметр. В шкале Ra размер 5 мкм отсутствует. Неуказанная шероховатость таким образом составит Ra 63. Аналогично определяем что шероховатость Ra 125 назначена некорректно правильно было бы указать Ra 16. Проверим обоснованность назначения данного параметра шероховатости. Однако вначале заметим что шероховатость боковой поверхности одной из канавок под уплотнения обозначена дважды: и вверху и внизу а шероховатость боковой поверхности другой канавки не указана вообще. Кроме того шероховатость основания канавок под уплотнение указана внутрь материала а не наружу. Не указана и шероховатость у конусной поверхности центрального отверстия хотя она выполнена по 7 квалитету точности.

Согласно таблице 2 шероховатость канавок под уплотнительные кольца составит Ra 32 это значение удовлетворяет и рекомендациям таблицы 3 поскольку допуски на все размеры составляют более 40 мкм. Шероховатость торцовых поверхностей будет определяться не допуском на размер 30-052 а допуском торцевого биения (составляет 25 мкм). Согласно условиям РТМ2Н31-4-81:Ra =01 Тб =01×25 = 25 мкм. Принимаем меньшее стандартное значение Ra 16. Шероховатость внешней цилиндрической поверхности детали наоборот будет определяться допуском на размер (она по таблице 3 для допуска 40 мкм составит Ra 16 – 32) а не допуском радиального биения (составляет 80 мкм): согласно условиям РТМ2Н31-4-81:Ra =01 Тб =01×80 = 8 мкм. Принимаем меньшее стандартное значение Ra 16 поскольку поршень с уплотнениями работает в цилиндре и возможен контакт поверхности поршня с поверхностью цилиндра (см. рекомендации таблицы 2). Для конусной поверхности внутреннего цилиндрического отверстия для 7 квалитета точности и 28 допуск на размер составит 21 мкм (приложение 4) следовательно по таблице 3 назначаем шероховатость также Ra 16. А вот на внутреннюю цилиндрическую поверхность с допуском размера 130 мкм можно назначить шероховатость Ra 63 что в 10 раз больше проставленной на чертеже. Шероховатость поверхности внеосного отверстия составит Ra 08 (для допуска 15 мкм).

Внесем соответствующие изменения в том числе выносные элементы. Результат правки показан в Приложении 15.

Оценка технологичности конструкции детали. Производится количественными и качественными показателями. Для количественной оценки технологичности конструкции изделия применяют показатели предусмотренные ГОСТ 14.201-83. Основные из них: трудоемкость материалоемкость унификация элементов детали требования к точности и качеству поверхностей.

Количественная оценка технологичности производится расчетом ряда показателей характеризующих отдельные свойства.

Коэффициент использования металла:

Где Мдет - масса детали по чертежу кг; Мдет - масса материала исходной заготовки.

Коэффициент использования металла в среднем должен быть 0.6-0.7; ниже 0.5 - плохо допускается в мелкосерийном производстве при изготовлении сложных деталей.

Коэффициент унификации конструктивных элементов детали (диаметров отверстий резьб канавок фасок и т.д.):

где Nуэ - число унифицированных элементов детали шт.; Nэ - общее число конструктивных элементов.

Коэффициент унификации конструктивных элементов в среднем должен быть 0.4-0.6; ниже 0.4 - плохо допускается при изготовлении уникальных изделий оригинальной конструкции.

Коэффициент точности обработки детали:

где ni - число поверхностей одного квалитета ITi.

Коэффициент точности обработки показывает сложность изготовления детали; значение 8-10 - нормальная точность; меньше 8 - высокая точность свыше 10 - пониженная точность.

Коэффициент шероховатости поверхности:

где ni - число поверхностей одной шероховатости Rai.

Коэффициент шероховатости указывает на сложность обработки: значение 1-1.25 - нормальные требования меньше 1 - высокие требования свыше 2.5 - низкие требования.

После выполнения отдельных оценок технологичности дается общее заключение о технологичности изготовления данной конструкции детали. Здесь возможны предложения по улучшению технологичности за счет унификации конструктивных элементов требований к точности и шероховатости обрабатываемых поверхностей.

Качественная оценка технологичности указывается словами "хорошо-плохо" "допустимо-недопустимо". Типовые оценки технологичности разработаны применительно к типу конструкции детали (вал втулка корпус). Наиболее общие оценки технологичности конструкции детали относятся к доступности поверхностей для обработки возможность обработки поверхностей на проход возможность параллельной обработки нескольких поверхностей наличие пространства для выхода (перебега) инструмента.

Пример 7. Дать количественную и качественную оценку технологичности детали.

Составим таблицу обрабатываемых поверхностей с их квалитетом обработки и назначенной шероховатостью (таблица 4).

Параметры обрабатываемых поверхностей детали

Наименование поверхности

Количество поверхностей

Количество унифицированных элементов

Параметр шероховатости мкм

Центральное отверстие

Конусная поверхность

Торцовая поверхность

Внешняя цилиндрическая поверхность

Для расчета коэффициента использования металла определим приблизительные размеры заготовки: диаметр – 170 мм толщина – 35 мм. Тогда масса заготовки

Таким образом коэффициент использования материала

Ким= МдетМзаг = 4562 =073> 06-07 следовательно деталь технологична по этому параметру.

Коэффициент унификации элементов

Куэ=NуэNэ = 915 = 06 >04-06 следовательно деталь технологична по этому параметру.

Коэффициент точности обработки детали

следовательно деталь характеризуется нормальной точностью она технологична по этому параметру.

Коэффициент шероховатости поверхности

следовательно к детали предъявляются низкие требования к сложности механической обработки и деталь технологична по этому параметру.

Конструкция детали позволяет легко осуществить доступ ко всем поверхностям для обработки возможна обработки поверхностей на проход возможно использование фасонного инструмента для одновременной обработки канавок на внешней цилиндрической поверхности детали имеется пространство для выхода (перебега) инструмента не требуется использование специального инструмента для обработки.

Таким образом на основе качественного и количественного анализа можно сделать вывод что конструкция данной детали технологична.

Проектирование технологического маршрута изготовления детали

Под технологическим маршрутом изготовления детали понимается последовательность выполнения технологических операций (или уточнение последовательности операций по типовому или групповому технологическому процессу) с выбором типа оборудования. На этапе разработки технологического маршрута припуски и режимы обработки не рассчитывают. Рациональный маршрут выбирают с использованием справочных данных и руководящих материалов по типовым и групповым методам обработки.

Технологические маршруты весьма разнообразны и зависят от конфигурации детали ее размеров требований точности от объема выпуска.

При проектировании маршрута следует руководствоваться некоторыми общими рекомендациями [7 9 10]:

)Сначала выявляют необходимость разделения процесса изготовления детали на операции черновой чистовой и отделочной обработки. Эту работу выполняют с использованием разработок по установлению маршрута обработки различных поверхностей данной детали.

)Операцию черновой обработки целесообразно отделить от чистовой чтобы уменьшить влияние деформации заготовки после черновой обработки. Однако если заготовка жесткая а обрабатываемые поверхности незначительны по длине то такое разделение не обязательно. Нецелесообразно также отделение черновой обработки от чистовой при изготовлении деталей на револьверном станке из пруткового материала. Не делается этого и при обработке деталей в условиях РТК или ГПМ построенных на базе многоцелевых станков с ЧПУ (ТОЦ и ОЦ) [1 8].

)Отделочная обработка как правило выполняется на конечной стадии процесса.

)При формировании операций следует учесть что для определенной группы поверхностей потребуется обработка с одной установки для обеспечения соосности симметричности перпендикулярности параллельности и т.п. требований. К таким поверхностям относятся соосные поверхности вращения и прилегающие к ним торцовые поверхности а также плоские поверхности обрабатываемые в несколько позиций.

)В самостоятельные операции выделяются обработка зубьев колес нарезание шлицев обработка пазов и др.

)При формировании операций следует иметь ввиду следующее: а) на первой операции необходимо обработать те поверхности которые будут использованы в качестве технологических баз на второй а возможно и на последующих операциях механической обработки; б) наличие термической и химико-термической обработки.

)При формировании технологического маршрута устанавливается тип применяемого оборудования (станок токарный фрезерный сверлильный и т.п.).

Выполненная наметка технологического маршрута оформляется в виде операционных эскизов заготовок с указанием схемы установки и с выделением жирными линиями обработанных поверхностей шероховатости размеров.

В маршрут технологического процесса включают дополнительные операции (обработку крепежных отверстий снятие фасок зачистку заусенцев промывку и др.) а также указывают место контрольных операций.

После оценки принятых решений вносят необходимые коррективы что подтверждает их многовариантность.

Пример 8. В контрольной работе требуется определить размеры исходной заготовки. Поэтому выбор маршрута обработки будем осуществлять для поверхностей размеры которых определят размеры заготовки. Это цилиндрическая поверхность и две торцовые поверхности в размер 30h9±0026. Отверстие в заготовке делать нецелесообразно.

Анализ чертежа детали показывает что наивысшая шероховатость поверхности детали – Ra 16. Деталь – тело вращения следовательно обработка будет производиться на токарном станке (или с использованием операций точения). Грубые операции при изготовлении такой точной детали должны быть исключены т.е. заготовка по параметрам качества должна приближаться к детали. По приложению 8 (продолжение) для отливки в середине таблицы отмечаем что шероховатость поверхности отливки зависит от класса точности и последовательности обработки. Выбираем второй класс точности поскольку заготовка первого класса точности достаточно дорога а третий класс точности предполагает обдирочную обработку. Устанавливаем следовательно что шероховатость исходной заготовки – Rz 160.

Последовательность технологических переходов определяем по Приложению 6 учитывая что рекомендуется повышать параметр шероховатости не более чем на 2 класса. В таблице присутствуют цилиндрические наружные и внутренние поверхности а также плоскости. Хотя торцовые поверхности относятся к плоским их обработку мы решили вести методом точения следовательно и маршрут обработки будем выбирать из раздела «Наружные цилиндрические». Для обтачивания поверхности будем иметь переход предварительного обтачивания чтобы снизить параметр качества с Rz 160 до Rz 40 и два перехода чистового обтачивания которыми мы снизим показатель шероховатости до Ra 25. Этот вариант учитывает обработку на многоцелевых станках с ЧПУ. При обработке на универсальных станках два последних перехода обтачивания необходимо будет заменить на два перехода предварительного шлифования. Выбираем первый вариант который соответствует специализации подготовки инженера. Для обтачивания торцовых поверхностей в размер 30h9±0026 будем иметь аналогичным образом предварительный переход и переход чистовой.

Контрольная работа №2

Расчет (выбор) припусков

Припуском называется слой материала который удаляют для достижения заданных точности и качества обработанной поверхности [2 7]. Различают промежуточный и общий припуски. Промежуточным припуском называют слой материала удаляемый при выполнении отдельного технологического перехода. Общий припуск на обработку Z0 равен сумме промежуточных припусков:

где Z m – число технологических переходов.

Припуски измеряют по нормали к обрабатываемой поверхности. При обработке поверхностей вращения припуски задают на диаметр т.е. указывают удвоенное значение припуска:

при обработке наружных поверхностей вращения

при обработке внутренних поверхностей вращения:

Припуски следует назначать оптимальными с учетом конкретных условий обработки.

Величину припусков определяют по опытно-статистическим данным (таблицы ГОСТы) или расчетно-аналитическим методом.

Расчетная формула минимального припуска при обработке плоскости (односторонний припуск) имеет вид

где значения ri-1 и Ei суммируются арифметически.

При обработке поверхностей вращения векторы ri-1 и Ei могут принять любое угловое положение и поэтому их суммирование целесообразно выполнять по правилу квадратного корня:

Следовательно припуск на диаметр при обработке наружных и внутренних поверхностей вращения (двусторонний припуск)

Здесь Rz T r Ei – величина погрешности установки заготовки на выполняемом технологическом переходе мкм.

Значения составляющих расчетных формул приведены в справочной литературе [9]. Конкретные значения этих составляющих зависят от точности выполнения предшествующего (i-1) и данного (i) переходов точности установки заготовки на выполняемом переходе материала заготовки и других факторов.

Табличный (нормативный) метод определения припусков можно реализовать воспользовавшись справочной литературой [3 4 5 6 9] или данными Приложений 9 и 10.

Пример 9. Рассчитаем минимальные припуски на обработку цилиндрической поверхности .

Поскольку обработка ведется на многоцелевых станках с ЧПУ и реализован принцип единства и совмещения баз (конструкторской технологической и измерительной базой является ось центрального отверстия) то суммарное отклонение ri-1 и величина погрешности установки заготовки Ei равны 0.

Строим план обработки. По Приложению 1 находим что для заготовок с размером свыше 120 мм шероховатость Rz 160 соответствует 15 квалитету. Необходимо повысить точность поверхности с 15 квалитета до 7 квалитета. Предполагая равномерное повышение точности построим следующий план обработки: 15 – 11 – 9 – 7 квалитет (что по Приложению 1 для размеров свыше 120 мм соответствует шероховатости 160 – 40 – 20 – 16 следовательно ни на одном переходе мы не повышаем шероховатость более чем на два класса).

Предварительное обтачивание. Шероховатость поверхности заготовки и величина дефектного слоя для отливки второго класса точности из чугуна при наибольшем размере до 500 мм – 500 мкм (Приложение 8 страница «Отливки»).

мкм шероховатость Rz 40.

Технологический допуск на размер выбираем по 11 квалитету. Для размеров свыше 120 мм до 180 мм он составит d1 = 250 мкм.

Предварительное обтачивание. Шероховатость поверхности на предыдущем переходе Rz 40 и величина дефектного слоя Т = 30 мкм. (Приложение 7 строка «Обтачивание получистовое» берем большее из значений 30 – 20 соответствующее 11 квалитету)

мкм шероховатость Rz 20.

Технологический допуск на размер выбираем по 9 квалитету. Для размеров свыше 120 мм до 180 мм он составит d2 = 100 мкм.

Чистовое обтачивание. Шероховатость поверхности на предыдущем переходе Rz 20 и величина дефектного слоя Т = 120 мкм. (Приложение 7 строка «Обтачивание тонкое» берем большее из значений 10 – 5 соответствующее 9 квалитету)

мкм шероховатость Ra 16.

Технологический допуск на размер выбираем по 7 квалитету. Для размеров свыше 120 мм до 180 мм он составит d3 = 40 мкм.

Пример 10. Рассчитаем минимальные припуски на обработку торцовой (плоской) поверхности 30h9±0026.

Строим план обработки. Необходимо повысить точность поверхности с 16 квалитета до 9 квалитета. Предполагая равномерное повышение точности построим следующий план обработки: 16 – 12 – 9 квалитет (что по Приложению 1 для размеров свыше 18 мм до 30 мм соответствует шероховатости 160 – 40 – 16 следовательно ни на одном переходе мы не повышаем шероховатость более чем на два класса).

Технологический допуск на размер выбираем по 12 квалитету. Для размеров свыше 18 мм до 30 мм он составит d1 = 210 мкм.

Предварительное обтачивание. Шероховатость поверхности на предыдущем переходе Rz 40 и величина дефектного слоя Т = 50 мкм. (Приложение 7 строка «Обтачивание получистовое» берем большее из значений 50 – 20 соответствующее 12 квалитету).

Технологический допуск на размер выбираем по 9 квалитету. Для размеров свыше 18 мм до 30 мм он составит d1 = 52 мкм.

Как видно из приведенных выше вычислений аналитический метод расчета припусков и назначения технологических допусков дает завышенные значения. Происходит это из-за того что данные представленные в Приложениях 7 и 8 являются опытными и охватывают большое количество технологических операций и переходов потому при назначении маршрута а затем при назначении технологических допусков происходит несоответствие. Однако назначенные припуски и допуски будут гарантированными поскольку вычисленный ее размер будет больше минимально необходимого.

Вместе с тем если назначать минимальные припуски по Приложению 9 окажется что общий минимальный рассчитанный припуск окажутся меньше. Так по таблице П9-1 для черновой обработки отливки 2 класса точности с размерами от 120 мм до 250 мм необходимо назначить припуск 16 мм (в нашем расчете 10 мм) для получистовой обработки – 03 мм (у нас – 014 мм) для чистовой – 016 мм (у нас – 006 мм). Для торцовых поверхностей припуск на чистовую подрезку после черновой при размере даже до 30 мм и длине детали свыше 120 мм до 180 мм составит (таблица П-9.7) 07 мм (у нас – 009 мм). Вместе с тем есть опасность получить большое количество бракованных деталей поскольку достичь высокой шероховатости при большом съеме металла можно только за счет увеличения скорости вращения заготовки что вызывает большие усилия в технологической системе. Поэтому выбор количества технологических переходов – процесс длительный требующий перебора множества вариантов. Например сравнивая значения минимальных припусков и технологических допусков на различных переходах для выбранных нами маршрутов обработки можно сказать что количество черновых переходов можно увеличить так как для размера после первого перехода минимальный припуск уменьшается в 8 раз а технологический допуск – только в 25 раза; для размера 30h9±0026 - после первого перехода минимальный припуск уменьшается в 55 раз а технологический допуск – только в 4 раза.

Определение промежуточных и исходных размеров заготовки

На основе расчета промежуточных припусков возможно определение предельных промежуточных и исходных размеров заготовки. На рис.3а показаны предельные припуски и допуски а также предельные значения размеров заготовки при обработке наружной поверхности вращения в два перехода: черновое и чистовое точение. Схема расположения предельных припусков и допусков при обработке отверстий методом чернового и чистового растачивания показана на рис.3 б.

Построение схемы начинают с наименьшего предельного размера после окончательной обработки в данном случае чистового точения т.е. размера dчис min. К этому размеру прибавляют минимальный припуск на чистовое точение Zчис min и получают наименьший предельный размер после чернового точения dчер min. К размеру dчерmin прибавляют минимальный припуск на черновое точение Zчерmin и получают наименьший предельный размер исходной заготовки dзаг min. Следовательно dзаг min = dчис min + Zчис min + Zчер min.

Наибольшие предельные промежуточные размеры заготовок получают прибавлением к наименьшим диаметральным размерам значений технологических допусков – на чистовое точение (dчис) черновое точение (dчер) и допуска на размер исходной заготовки (dзаг): dчис ma dчер max = dчер min + dчер и dзаг max = dзаг min + dзаг.

Рис. 3. Схема припусков допусков и предельных размеров заготовки

при черновом и чистовом точении

Наибольшие припуски получают путем вычитания наибольших предельных размеров заготовки на предшествующем и выполняемом периодах.

Из схемы видно что общий минимальный Z0 min и максимальный Z0 max припуски получают суммированием соответствующих минимальных и максимальных припусков т.е.

где Zi min и Zi ma m – число переходов.

Значение максимального припуска учитывают когда определяют максимальную силу резания при расчете режущего инструмента мощность при резании необходимую силу закрепления заготовки в приспособлении. По среднему значению припуска определяют режимы обработки стойкость режущего инструмента.

Расчетно-аналитический метод определения припусков применим для массового крупно- и среднесерийного производства а также для технологических процессов реализуемых в РТК ГПМ ГАУ т.е. во всех структурных подразделениях ГПС [1 9 10].

Пример 11. Рассчитаем промежуточные и окончательные размеры заготовки а также общие припуски на обработку для поверхности . Определение размеров ведем с чистовых размеров детали после 3 технологического перехода. Эти размеры рассчитываем на основе данных с чертежа детали.

Перед 3 технологическим переходом будем иметь следующие размеры:

Перед 2 технологическим переходом будем иметь следующие размеры:

Перед 1 технологическим переходом будем иметь следующие размеры (размеры заготовки):

Общий минимальный припуск

Общий максимальный припуск

Пример 6. Рассчитаем промежуточные и окончательные размеры заготовки а также общие припуски на обработку для поверхности 30h9±0026. Определение размеров ведем с чистовых размеров детали после 2 технологического перехода. Эти размеры рассчитываем на основе данных с чертежа детали.

В условиях единичного и мелкосерийного производства припуски устанавливают по нормативным таблицам. Это вызвано отсутствием подробно разработанных технологических операций на основе которых выполняют аналитический расчет припусков [9 10].

По таблице 10а Приложения 10 для отливки 2 класса точности при наибольшем габаритном размере детали 160 мм (диапазон св. 120 мм до 260 мм) на диаметральный размер 160 мм должен быть назначен припуск 50±10 мм (берем по строке «Верх» поскольку размер является внешним) а для размера 30 мм (строка «Низ бок») – припуск 40±05 мм. Полученные данные позволяют сделать вывод что расчетно-аналитический метод способствует экономии металла и снижению себестоимости заготовки (и детали) поскольку припуски назначенные по таблицам в 4-6 раз больше рассчитанных. Если даже добавить количество технологических переходов на обработку (например поверхность обрабатывать в последовательности 15 – 13 – 11 – 9 – 7 квалитет) рассчитанные припуски все равно в 25 – 3 раза будет меньше.

Содержание контрольных работ

Каждая контрольная работа выполняется отдельно. К контрольной работе оформляется титульный лист с указанием кафедры ТМС названием дисциплины и темы контрольной работы.

Работы выполняются по выданному чертежу. Ссылки в работах на номера таблиц или библиографические источники (если использовалась иная литература помимо данных методических указаний) обязательна.

В контрольной работе №1 студенты отрабатывают чертеж на технологичность и анализируют технические условия разрабатывают маршрут обработки двух произвольных поверхностей одна из которых должна быть цилиндрической поверхностью вращения.

Содержание отчета должно содержать следующие разделы:

Контроль технических требований.

Анализ технологичности элементов конструкции детали.

Контроль базовых поверхностей.

Выбор и назначение посадок.

Контроль предельных отклонений размеров.

Контроль отклонений формы т расположения поверхностей.

Контроль значений шероховатости.

Оценка технологичности конструкции детали.

Проектирование технологического маршрута изготовления детали.

В отчет включается исходный чертеж чертеж после отработки на технологичность и несколько страниц пояснительной записки на которых излагается суть изменений внесенных в чертеж причины по которым они были внесены а также маршруты обработки выбранных поверхностей с указанием названий технологических переходов промежуточных квалитетов точности и параметров шероховатости. Например: «1. Точение черновое (предварительное) 14 квалитет шероховатость Rz 80».

В отчете по контрольной работе №2 должны быть исходные маршруты обработки (они переходят из контрольной работы №1) и расчет промежуточных и суммарных припусков и технологических допусков для выбранных поверхностей. В конце отчета сравниваются рассчитанные значения суммарных припусков с выбранными по таблицам Приложения 10. Делается вывод о целесообразности использования расчетно-аналитического метода расчета припусков. При выполнении контрольной работы №2 необходимо обращать внимание на то что припуск на каждом технологическом переходе должен быть больше технологического допуска. Если результат получается обратный значит выбранный маршрут обработки неправилен стоит исключить предыдущий технологический переход или заменить квалитет обработки на более низкий.

Содержание контрольной работы №2 должно отражать следующие разделы:

Расчет припусков на две выбранные поверхности.

Выбор припусков на две выбранные поверхности и сравнительный анализ расчетных и табличных значений.

Определение промежуточных и исходных размеров заготовки на две выбранные поверхности.

Содержание курсовой работы

Студенты специальности 151001 «Технология машиностроения» выполняют курсовую работу. Содержание курсовой работы повторяет все содержание контрольных работ которые являются ее составной частью. Курсовая работа дополняется (по сравнению с содержанием контрольных работ) назначением маршрутов обработки на все поверхности определяющие габаритные размеры заготовки расчетом припусков и допусков на эти поверхности а также в отчет включается чертеж заготовки (приложение 16). Количество поверхностей на которые должен быть назначен припуск не менее 4х. Если «габаритных» поверхностей меньше выбираются любые произвольные до количества поверхностей – 4.

Библиографический список

Гибкое автоматическое производство Под ред. С.А. Майорова.- 2-е изд. Л.: Машиностроение 1985.- 454 с.

Горбацевич А.Ф. Шкред В.А. Курсовое проектирование по технологии машиностроения.- Минск: Высшая школа 1983.- 256 с.

ГОСТ 2590-88 (СТ СЭВ 3898-82) Прокат стальной горячекатаный круглый. Сортамент.

ГОСТ 26645-85. Отливки из металлов и сплавов. Допуски размеров массы и припуски на механическую обработку.

ГОСТ 7505-89. Поковки стальные штампованные. Допуски припуски и штамповочные напуски.

ГОСТ 7829-70. Поковки из углеродистой и легированной стали изготавливаемые свободной ковкой на молотах. Припуски и допуски.

Мосталыгин Г.П. Толмачевский Н.Н. Технология машиностроения.- М.: Машиностроение 1990.- 288 с.

Роботизированные технологические комплексы и гибкие производственные системы в машиностроении. Альбом схем и чертежей. Учеб. Пособие для втузов Ю.М. Соломенцев К.П. Жуков Ю.А. Павлов и др.; Под общ. Ред. Ю.М. Соломенцева.- М.: Машиностроение 1989- 192 с.

Справочник технолога-машиностроителя. В 2-х т. Т. 1 Под ред. А.Г. Косиловой и Р.К. Мещерякова.- М.: Машиностроение 1985.- 458 с.

Справочник технолога-машиностроителя. В 2-х т. Т. 2 Под ред. А.Г. Косиловой и Р.К. Мещерякова.- М.: Машиностроение 1986.- 496 с.

Перечень допускаемых сокращений слов применяемых в основных надписях

технических требованиях и таблицах на чертежах и спецификациях

Обработка обрабатывать

Предельное отклонение

Класс (точности чистоты)

Конструкторский отдел

Конструкторское бюро

Регистрация регистрационный

Стандарт стандартный

Технические требования

Цементация цементировать

Технологический контроль

Наибольшие допускаемые значения параметров шероховатости

для различных уровней относительной геометрической точности

Допуск размера по квалитетам

Относительная геометрическая точность

Номинальные размеры мм

Значения Ra по ГОСТ 2789-73 в мкм не более

Примечание: Знак «*» означает для случая когда допуски формы не указаны на чертеже. При этом для квалитетов от 3 до 8 значения Ra с учетом достижимой шероховатости при тех методах обработки которые обеспечивают получение соответствующих квалитетов.

Предпочтительные посадки по ГОСТ 25347-82 для номинальных

Посадки с зазором. Скользящие посадки (сочетание отверстия Н с валом h) применяют главным образом в неподвижных соединениях при необходимости частой разборки (сменные детали) если требуется легко передвигать или поворачивать детали одну относительно другой при настройке или регулировании для центрирования неподвижно скрепляемых деталей.

Посадку H7h6 применяют: а) для сменных зубчатых колес в станках; б) в соединениях с короткими рабочими ходами (наряду с посадкой H7g6); в) в соединениях деталей которые должны легко передвигаться при затяжке; г) для очного направления при возвратно-поступательных перемещениях (поршневой шток в направляющих втулках насосов высокого давления); д) для центрирования конусов под подшипники качения.

Посадку H8h7 используют для центрирующих поверхностей при пониженных требованиях к соосности.

Посадку H8h8 применяют для неподвижно закрепляемых деталей при невысоких требованиях к точности механизмов небольших нагрузках и необходимости обеспечить легкую сборку (зубчатые колеса муфты шкивы и др. детали соединяющиеся с валом на шпонке) а также в подвижных соединениях при медленных или редких вращательных и поступательных перемещениях (перемещающиеся зубчатые колеса зубчатые торцовые муфты).

Посадку H11h11 используют для относительно грубо центрированных соединений (центрирование фланцевых крышек фиксация накладных кондукторов) для неответственных шарниров.

Посадка H7f6 характеризуется минимальной величиной гарантированного зазора. Применяется в подвижных соединениях для обеспечения герметичности точного направления или при коротких ходах (напр. клапаны).

Посадку H7f7 применяют в подшипниках скольжения при умеренных и постоянных скоростях и нагрузках в том числе в коробках скоростей центробежных насосах; для свободно вращающихся на валах зубчатых колес; для направления толкателей в двигателях внутреннего сгорания.

H7e8 применяется в подшипниках при высокой частоте вращения ( в механизме передач двигателя внутреннего сгорания) при разнесенных опорах при большой длине сопряжения напр. для блока зубчатых колес в станках.

Посадки H8d9 H9d9 применяют например для поршней в цилиндрах паровых машин и компрессоров в соединениях клапанных коробок с корпусом компрессора (для их демонтажа необходим большой зазор из-за образования нагара и значительной температуры).

H11d11 - грубая посадка применяется для подвижных соединений работающих в условиях пыли и грязи (узлы сельскохозяйственных машин железнодорожных вагонов) в шарнирных соединениях тяг рычагов и т.п.

Переходные посадки. Предназначены для неподвижных соединений деталей подвергающихся при ремонтах или эксплуатации сборке и разборке.

Посадка H7n6 (типа глухой) дает наиболее прочные соединения. Примеры применения: а) для зубчатых колес муфт кривошипов и др. деталей при больших нагрузках ударах и вибрациях в соединениях разбираемых обычно только при капитальном ремонте; б) посадка установочных колец на валах малых и средних электромашин; в) посадка кондукторных втулок установочных пальцев штифтов. Сборка производится под прессом.

Посадка H7k6 (типа напряженной) дает незначительный зазор (1-5 мкм) и обеспечивает хорошее центрирование не требуя значительных усилий для сборки и разборки. Применяется чаще других переходных посадок: для посадки шкивов зубчатых колес муфт маховиков (на шпонках) для втулок подшипников и вращающихся на валах зубчатых колес. Для облегчения сборки узла применяют посадку с большим зазором - H7j6 (типа плотной).

Посадки с натягом обеспечивают надежное соединение деталей.

H7p6 применяют при сравнительно небольших нагрузках (напр. посадка на вал уплотнительного кольца фиксирующего положение подшипника).

Посадки H7r6 H7s6 используют в соединениях без крепежных деталей при небольших нагрузках (например втулка на головке шатуна двигателя) и с крепежными деталями при больших нагрузках (посадка на шпонке зубчатых колес и муфт нефтебуровое оборудование).

Предпочтительные поля допусков по ГОСТ 25347-82

Предельные отклонения

Предельные отклонения мкм

Приложение 4 (продолжение)

Допуск Т (в мкм) плоскостности прямолинейности и параллельности

по уровням А В и С относительной геометрической точности

Допуск Т (в мкм) цилиндричности круглости и профиля продольного сечения

Допуски Т (в мкм) параллельности перпендикулярности наклона торцевого и полного торцевого биения

При назначении допусков параллельности перпендикулярности наклона под номинальной длиной нормируемого участка понимается также номинальная длина всей рассматриваемой поверхности (для допуска параллельности - номинальная длина большей стороны) если нормируемый участок не задан.

При назначении допусков торцевого биения под номинальным диаметром торцевой поверхности понимается заданный номинальный диаметр или номинальный больший диаметр торцевой поверхности. При назначении допусков полного торцевого биения под номинальным диаметром торцевой поверхности понимается номинальный больший диаметр рассматриваемой торцевой поверхности.

По данной таблице назначаются также суммарные допуски параллельности и плоскостности перпендикулярности и плоскостности наклона и плоскостности.

Допуски Т (в мкм) радиального биения и полного радиального биения.

Допуски Т (в мкм) соосности симметричности пересечения осей в диаметральном выражении

При назначении допусков радиального биения и полного радиального биения под номинальным размером понимается номинальный диаметр рассматриваемой поверхности.

При назначении допусков соосности симметричности пересечения осей под номинальным размером понимается номинальный размер рассматриваемой поверхности вращения или номинальный размер между поверхностями образующими рассматриваемый симметричный элемент. Если база не указывается то до-пуск определяется по элементу с большим размером.

Позиционные допуски Т в диаметральном выражении (в мм) осей отверстий для крепежных деталей

Выбор метода обработки в зависимости от требуемой шероховатости

обрабатываемой заготовки

ПАРАМЕТРЫ ШЕРОХОВАТОСТИ

Наружные цилиндрические

(суперфиниширование)

Приложение 6 (продолжение)

Внутренние цилиндрические

Цилиндрическое фрезерование

Точность и качество поверхности при обработке наружных

цилиндрических поверхностей

Параметр шероховатости поверхности

Глубина дефектного поверхностного слоя мкм

Квалитет допуска размера

Технологические допуски (мкм) на размер при номинальных

диаметрах поверхности мм

Получистовое или однократное чистовое

Приложение 7 (продолжение)

Обкатывание алмазное выглаживание

Сверление и рассверливание

Однократное литого или прошитого отверстия;

чистовое после чернового или сверления

литого или прошитого отверстия

чистовое после чернового или после сверления

Параметр шероховатости поверхности Ra мкм.

Притирка хонингование

Раскатывание калибрование алмазное выглаживание

Качество поверхности заготовки

Наибольший размер мм

Горячекатаный прокат

Литье в кокиль центробежное

Литье в оболочковые Формы для элем. получ-х

Поковка получаемая ковкой

Литье по выплавляемым моделям

Приложение 8 (продолжение)

Параметры шероховатости по ГОСТ 2789-73 при номинальных размерах мм

Наружные поверхности

Обтачивание резцами проката повышенной и обычной точности

Чистовое и однократное

Шлифование в центрах

Обработка торцовых поверхностей

Шлифование на кругло- и торцешлифов. станках

По выплавляемым моделям

Точение фрезерование строгание

Различными способами

В кокиль и центробежное

Поковка получаемая штамповкой

Подрезание торцовых поверхностей

Обтачивание наружных поверхностей

Шлифование валов дисков рычагов

Заготовки всех видов

Сверление спиральными сверлами

Глубокое сверление специальными сверлами

Обработка внутренних поверхностей

Калибрование шариком

Промежуточные припуски на механическую обработку

П - 9.1. Минимальные припуски на обработку плоскостей мм.

Наибольший размер обрабатываемой поверхности мм

Черновая и однократная лезвийным инструментом

Способ изготовления отливок:

по выплавляемой модели

Получистовая лезвийным инструментом после черновой

Чистовая лезвийным инструментом после получистовой

Предварительное и однократное шлифование после чистовой обработки лезвийным инструментом

Чистовое шлифование после предварительного

П - 9.2. Припуски на обработку отверстия шлифованием.

Припуск на диаметр в мм при размере отверстия мм.

Шлифование до термообработки

Шлифование после термообработки: черновое

П - 9.3. Припуски на обработку отверстий хонингованием мм.

П - 9.4. Припуски на притирку отверстий мм.

Диаметр отверстия мм

Припуск на диаметр мм

П - 9.5. Припуски на шабрение.

Припуск на сторону (в мм) при длине плоскости мм

Припуск на диаметр (в мм) при длине отверстия мм

П - 9.6. Припуски на обработку пазов.

(длина пазов до 80 мм глубина до 60 мм)

Припуск на ширину паза в мм

Чистовое фрезерование

Шлифование пазов у термически обработанных и необработанных деталей после чистового фрезерования

П - 9.7. Припуски на обработку торцов мм.

Наибольший размер торца

Чистовая подрезка после черновой

Шлифование после черновой подрезки

П - 9.8. Припуски на обработку зубьев цилиндрических шестерен.

Припуск на толщину зуба мм

П - 9.9. Припуски на шевингование и шлифование зуба мм.

Диаметр зубчатого колеса мм

Степень точности ГОСТ 1643-70

Припуски и допуски () на фасонные стальные литые заготовки (ГОСТ 2009-55) мм

Наибольший габаритный

Положение поверхности

Номинальный размер мм

Приложение 10 (продолжение)

Припуски и допуски () на литые заготовки из серого чугуна (ГОСТ 1855-55) мм.

Приложение 10 а (продолжение)

Составитель ОСИПОВ Александр Петрович

Редактор В.Ф. Елисеева

Технический редактор Г.Н. Шанькова

Формат 60х84 116. Бумага офсетная.

Печать офсетная. Усл. кр.-отт. л .4. Уч.-изд. л. 36.

Государственное образовательное учреждение

высшего профессионального образования

«Самарский государственный технический университет»

3100 г. Самара ул. Молодогвардейская 244. Главный корпус

![]() Приложение 15 Чертеж четвертая правка.cdw

Приложение 15 Чертеж четвертая правка.cdw

Острые кромки притупить

Неуказанные допуски формы и расположения поверхностей по

![]() Приложение 12 Чертеж первая правка.cdw

Приложение 12 Чертеж первая правка.cdw

Острые кромки притупить

Неуказанные допуски формы и расположения поверхностей по

![]() Приложение 16 Чертеж заготовки.cdw

Приложение 16 Чертеж заготовки.cdw

Формовочные уклоны 2

Литейные радиусы 3мм

Раковины и пустоты не допускаются

![]() Приложение 13 Чертеж вторая правка.cdw

Приложение 13 Чертеж вторая правка.cdw

Острые кромки притупить

Неуказанные допуски формы и расположения поверхностей по

Рекомендуемые чертежи

- 24.01.2023