Одноступенчатый цилиндрический косозубый редуктор с приводом ленточного конвейера и цепной передачей

- Добавлен: 24.01.2023

- Размер: 2 MB

- Закачек: 3

Описание

Одноступенчатый цилиндрический косозубый редуктор с приводом ленточного конвейера и цепной передачей

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

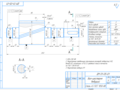

![]() ДМ 01-05-19. Вал ведомый.cdw

ДМ 01-05-19. Вал ведомый.cdw

IT122 среднего класса точности

Неуказанные радиусы R1

Сталь 45 ГОСТ 1050-88

![]() ДМ 01-05-01. Вал-шестерня ведущий.cdw

ДМ 01-05-01. Вал-шестерня ведущий.cdw

IT122 среднего класса точности

Неуказанные радиусы R1

Сталь 45 ГОСТ 1050-88

![]() ДМ 01-05-18. Колесо зубчатое цилиндрическое.cdw

ДМ 01-05-18. Колесо зубчатое цилиндрическое.cdw

IT122 среднего класса точности

* Размеры для справок

Сталь 45 ГОСТ 1050-88

![]() ДМ 01-05-07. Корпус редуктора.cdw

ДМ 01-05-07. Корпус редуктора.cdw

Неуказанные радиусы отливки R5

Неуказанные размеры по H16h16

![]() ДМ 01-05 ОВ. Общий вид привода.cdw

ДМ 01-05 ОВ. Общий вид привода.cdw

Типоразмер двигателя 4А160S6У3

Передаточное число привода 13

Крутящий момент на входном валу

Частота вращения входного вала

Мощность на входном валу

Технические требования

Радиальные смещения валов двигателя и редуктора не более 0

Перекос валов двигателя и редуктора не более 1

План фундаментальной плиты М1:5

![]() ДМ 01-05 СБ. Спецификация.cdw

ДМ 01-05 СБ. Спецификация.cdw

Вал-шестерня ведущий

Кольцо уплотнительное

Крышка подшипника сквозная

Кольцо мазеудерживающее

Крышка подшипника глухая

Крышка смотрового окна

Маслоуказатель жезловой

Колесо зубчатое цилиндрическое

Болт М8х25 ГОСТ 7798-70

Шайба пружинная 8 ГОСТ 6402-70

Болт М6х20 ГОСТ 7798-70

Болт М16х130 ГОСТ 7798-70

Гайка М16 ГОСТ 5915-70

Шайба пружинная 16 ГОСТ 6402-70

Болт М16х170 ГОСТ 7798-70

Болт М12х50 ГОСТ 7798-70

Гайка М12 ГОСТ 5915-70

Шайба пружинная 12 ГОСТ 6402-70

Болт М10х25 ГОСТ 7798-70

Шайба пружинная 10 ГОСТ 6402-70

Шпонка 14х10х70 ГОСТ 23360-78

Шпонка 10х9х35 ГОСТ 23360-78

Подшипник 310 ГОСТ 8338-75

Подшипник 306 ГОСТ 8338-75

![]() ДМ 01-05-15. Крышка подшипника сквозная.cdw

ДМ 01-05-15. Крышка подшипника сквозная.cdw

![]() ДМ 01-05 ПЗ.docx

ДМ 01-05 ПЗ.docx

Назначение редуктора — понижение угловой скорости и соответственно повышение вращающего момента ведомого вала по сравнению с ведущим. Механизмы для повышения угловой скорости выполненные в виде отдельных агрегатов называют ускорителями или мультипликаторами.

Редуктор состоит из корпуса (литого чугунного или сварного стального) в котором помещают элементы передачи — зубчатые колеса валы подшипники и т. д. В отдельных случаях в корпусе редуктора размещают также устройства для смазывания зацеплений и подшипников (например внутри корпуса редуктора может быть помещен шестеренный масляный насос) или устройства для охлаждения (например змеевик с охлаждающей водой в корпусе червячного редуктора).

Редуктор проектируют либо для привода определенной машины либо по заданной нагрузке (моменту на выходном валу) и передаточному числу без указания конкретного назначения. Второй случай характерен для специализированных заводов ка которых организовано серийное производство редукторов.

Редукторы классифицируют по следующим основным признакам: типу передачи (зубчатые червячные или зубчато-червячные); числу ступеней (одноступенчатые двухступенчатые и т. д.); типу зубчатых колес (цилиндрические конические коническо-цилиндрические и т. д.); относительному расположению валов редуктора в пространстве (горизонтальные вертикальные); особенностям кинематической схемы (развернутая соосная с раздвоенной ступенью и т. д.).

ПРОЕКТИРОВАНИЕ ПРИВОДА

С ОДНОСТУПЕНЧАТЫМ ЦИЛИНДРИЧЕСКИМ КОСОЗУБЫМ РЕДУКТОРОМ И ЦЕПНОЙ ПЕРЕДАЧЕЙ

ЗАДАНИЕ НА ПРОЕКТИРОВАНИЕ

Спроектировать одноступенчатый горизонтальный цилиндрический косозубый редуктор и цепную передачу для привода к ленточному конвейеру (рис.)

Привод ленточного конвейера:

- электродвигатель; 2 - муфта; 3 – одноступенчатый редуктор;

– цепная передача; 5 – приводной барабан

Углова скорость 3 = 8 радс Мощность P3 = 8кВт

РАСЧЕТ И КОНСТРУИРОВАНИЕ

Выбор электродвигателя и кинематический расчет

По табл. 1.1 примем:

КПД пары цилиндрических зубчатых колес 1 = 098; коэффициент учитывающий потери пары подшипников качения 2 = 099; КПД открытой цепной передачи 3 = 092; КПД учитывающий потери в опорах вала приводного барабана 4 = 099.

= 12234 = 098 0992 092 099 = 0875

Требуемая мощность электродвигателя:

Pтр = P3 = 8103 = 9145 кВт

По табл. П.1 (см. приложение) по требуемой мощности Pтр = 9145 кВт с учетом возможностей привода состоящего из цилиндрического редуктора и цепной передачи (возможные значения частных передаточных отношений для цилиндрического зубчатого редуктора iр = 36 и для цепной передачи iп = 36 iобщ = iр iп = 9 36) выбираем электродвигатель трехфазный короткозамкнутый серии 4А закрытый обдуваемый с синхронной частотой вращения 1000 обмин 4А 160 S6 УЗ с параметрами Рдв = 11 кВт и скольжением 27% (ГОСТ 19523-81). Номинальная частота вращения:

пдв = 1000 — 27 = 973 обмин а угловая скорость:

дв = Ппдв 30 = 314973 30 = 101892 радсек

Частные передаточные числа (они равны передаточным отношениям) можно принять: для цепной передачи Uц = 3; для редуктора по ГОСТ 2185-66

Uобщ = пдв п3 = 1000 76433 = 13083

Uр = Uобщ Uц = 13083 3 = 4361

Uр = 45; Uц = Uобщ Uр = 13083 45 = 2907

Частоты вращения и угловые скорости валов редуктора и приводного барабана:

п1 = пдв = 973обмин; 1 = дв = 101892 радсек;

п2 = п1 Up = 973 45 = 216222обмин; 2 = Пп2 30 = 31421622230 = 22643 радсек;

п3 = 330П = 830314 = 76433обмин; 3 = 8радсек

На валу шестерни: P1 = Pтр = 9145 кВт

На валу колеса: P2 = P1 122 = 91450980992 = 8784 кВт

На барабане: P3= P2 1233 = 87840980993092 = 7684 кВт

На валу шестерни: T1 = P1 1 = Pтр 1 = 9145103 101892 = 89752 Нм

На валу колеса: T2 = P2 2 = 8784103 22643 = 387928 Нм

На барабане: T3 = P3 3 = 7684103 8 = 9605 Нм

Расчет зубчатых колес редуктора

Выбираем для шестерни сталь 45 термообработка – улучшение твердость НВ 230 для колеса сталь 45 термообработка – улучшение твердость НВ 200.

Допускаемые контактные напряжения.

где - предел контактной выносливости при базовом числе циклов.

KHL-коэффициент долговечности; при числе циклов нагружения больше базового что имеет место при длительной эксплуатации редуктора принимают KHL=1; коэффициент безопасности [SH]=1.10

Для косозубых колёс расчётное допускаемое контактное напряжение

Принимаем как в случае несимметричного расположения колес

Коэффициент ширины венца по межосевому расстоянию

Межосевое расстояние из условия контактной выносливости активных поверхностей зубцов

где для косозубых колёс Ка=43 а передаточное число нашего редуктора u=uр=45. Ближайшее значение межосевого расстояния по ГОСТ 2185-66

Нормальный модуль зацепления принимаем по следующей рекомендации:

Принимаем по ГОСТ 9563-60* mn=3 мм

Принимаем предварительно угол наклона зубьев и определим числа зубьев шестерни и колеса

принимаем z1=24; тогда z2=z1u=2445 = 108

Уточненное значение угла наклона зубьев

Основные размеры шестерни и колеса

диаметры делительные:

диаметры вершин зубьев:

Определим коэффициент ширины шестерни по диаметру:

Окружная скорость колес и степень точности передачи:

При такой скорости для косозубых колёс следует принять 8-ю степень точности.

Коэффициент нагрузки:

По табл. (3.4) при и 8-й степени точности

По табл. (3.6) для косозубых колес при имеем

Проверка контактных напряжений:

Силы действующие в зацеплении:

Проверим зубья на выносливость по напряжениям изгиба:

По табл.(3.7) при твердости HB350 и несимметричном расположении колес по таблице 3.8

-коэффициент учитывающий форму зуба и зависящий от эквивалентного числа зубьев

Допускаемое напряжение :

По табл.(3.9) для стали 45 улучшенной при твердости НВ350

коэффициент безопасности

Допускаемые напряжения:

Дальнейший расчет ведем для зубьев колеса для которых найденное отношение меньше.

Определяем коэффициенты и :

Для средних значений коэффициента торцового перекрытия и 8-й степени точности

Проверяем прочность зуба колеса:

Условие прочности выполнено.

Предварительный расчет валов редуктора

Предварительный расчет проведем на кручение по пониженным допускаемым напряжениям.

диаметр выходного конца при допускаемом напряжении

Так как вал редуктора соединен муфтой с валом электродвигателя то необходимо согласовать диаметры ротора dдв и вала dв1. Иногда принимают dв1=dдв. Принимаем dдв=38. Выбираем МУВП по ГОСТ 21424-75 с расточками полумуфт под dдв=48 мм и dв1=28 мм. Примем под подшипниками dп1=30 мм. Шестерню выполняем за одно целое с валом.

Конструкция ведущего вала

Учитывая влияние изгиба вала от натяжения цепи принимаем

Диаметр выходного конца вала :

Конструкция ведомого вала

Принимаем ближайшее значение из стандартного ряда ; Диаметр вала под подшипниками dп2=50 мм под зубчатым колесом . Диаметры остальных участков валов назначают исходя из конструктивных соображений при компоновке редуктора.

Конструктивные размеры шестерни и колеса

Шестерню выполняем за одно целое с валом.

Ее размеры определены выше:

Толщина обода принимаем

Толщина диска С=03 b2=0380=24 мм

Конструктивные размеры корпуса редуктора

Толщина стенок корпуса и крышки принимаем ;

Толщина фланцев поясов корпуса и крышки:

верхний пояс корпуса и пояс крышки

фундаментных принимаем болты М20;

крепящих крышку к корпусу у подшипников принимаем болты с резьбой М16;

соединяющих крышку с корпусом

принимаем болты с резьбой М12

Расчет цепной передачи

Выбираем приводную роликовую однорядную цепь

Вращающий момент на ведущей звездочке

Передаточное число было принято ранее

Расчетный коэффициент нагрузки

Где кд=1 – динамический коэффициент при спокойной нагрузке; ка=1 учитываем влияние межосевого расстояния [ka=1 при ац≤(30÷60)t]; кн=1 учитываем влияния угла наклона линии центров (кн=1 если этот угол не превышает 60 ; γ=45 кр учитывает способ регулирования натяжения цепи; кр=125 при периодическом регулировании натяжения цепи; ксм=1 при непрерывной смазке; кп учитывает продолжительность работы в сутки при односменной работе кп=1. [р]=23 Мпа. По таблице (7.18)

Шаг однорядной цепи (m=1)

Принимаем по таблице по таб.(7.15) цепь ПР-254-60 по ГОСТ 13568-75

имеющую разрушающую нагрузку массу

Определяем число звеньев цепи по

Округляем до чётного числа Lt=128

Уточняем межосевое расстояние цепной передачи по

Для свободного провисания цепи предусматриваем возможность уменьшения межосевого расстояния на 04% т.е. на 126400045 мм.

Определяем диаметры делительных окружностей звёздочек

Определяем диаметры наружных окружностей звёздочек

где d1=1588 мм – диаметр ролика цепи по таб.(7.15)

Силы действующие на цепь: окружная Ftц=2468169 Н - определена выше;

от центробежных сил F=q2=261282 = 425Н где q=26 кгм по таб. (7.15)

от провисания Ff =981кfqaц=981м15261264 = 4836 Н где кf =15 при угле наклона передачи 45

Расчетная нагрузка на валы

Fв=Ftц+2Ff =2468169+24836=352872 H

Проверяем коэффициент запаса прочности цепи

Размеры ведущей звёздочки: ступица звёздочки dст=1648=768 мм; ст=(12÷16) 48=576÷768 мм принимаем ст= 80 мм.

Толщина диска звёздочки 093Ввн=0931588=1476 мм где Ввн – расстояние между пластинками внутреннего звена по табл.(7.15)

Первый этап компоновки редуктора

Компоновку обычно проводят в два этапа. Первый этап служит для приближенного определения положения зубчатых колёс и звёздочки относительно опор для последующего определения опорных реакций и подбора подшипников.

Предварительно намечаем радиальные шарикоподшипники средней серии; габариты подшипников выбираем по диаметру вала в месте посадки подшипников dп1=30 мм и dп2=50 мм. По таб. П3 имеем:

Условное обозначение подшипника

Решаем вопрос смазывании подшипников. Принимаем для подшипников пластичный смазочный материал. Для предотвращения вытекания смазки внутрь корпуса и вымывания пластичного смазочного материала жидким маслом из зоны зацепления устанавливаем мазе удерживающие кольца. Их ширина определяет размер у=8÷12 мм.

Измерениями находим расстояние на ведущем валу 1=74 мм и на ведомом 2=78 мм

Глубина гнезда подшипника г15В; для подшипника 310 В=27 мм; г=1527=405 мм; примем г=40 мм. Толщину фланца крышки подшипника принимают примерно равной диаметру do=отверстия; в этом фланце =14 мм.

Измерениями устанавливаем расстояние 3=94 мм определяющее положение звездочки относительно ближайшей опоры ведомого вала.

Предварительная компоновка

Проверка долговечности подшипника

Ведущий вал. Из предыдущих расчётов имеем Ft=2468169 H Fr=912198 H и Fa=435205 H; из первого этапа компоновки 1=74 мм.

Расчетная схема ведущего вала

Подбираем подшипники по более нагруженной опоре 1. Намечаем радиальные шариковые подшипники 306 d=30 мм; D=72 мм; В=19 мм; С=281 кН и С0=146 кН.

Эквивалентная нагрузка по формуле

в которой радиальная нагрузка Pr1=13564 H; осевая нагрузка Pa=Fa=435205 H; V=1 (вращается внутреннее кольцо); коэффициент безопасности для приводов ленточных конвейеров Кб=1 табл.(9.19) КТ=1 табл. (9.20)

Отношение ; этой величине табл.(9.18) соответствует e02

Отношение ; X=056; и Y=188.

Pэ=(05613564+188435205) = 1577 Н

Расчетная долговечность млн. об

Расчетная долговечность час

что больше установленных ГОСТ 16162-85.

Ведомый вал несёт такие же нагрузки как и ведущий:

Ft=2468169 Н; Fr=912198 Н; Fа=435205 Н

Нагрузка на вал цепной передачи Fв=352872 H

Составляющие этой нагрузки

Из первого этапа компоновки 2=78 мм и 3=94 мм.

Расчетная схема ведомого вала

Выбираем подшипники по более нагруженной опоре 4.

Шариковые радиальные подшипники серии 310 средней серии табл. П3:

d=50 мм; D=110 мм; В=27 мм; С=658 кН и Со=360 кН.

отношение этой величине по табл.(9.18) соответствует

отношение следовательно X=1 Y=0.

Поэтому Pэ=Pr4VKбKТ=6126421121=7351704 Н (Принимаем Kб=12 учитывая что цепная передача усиливает неравномерность нагружения.)

Расчетная долговечность млн. об

Расчетная долговечность час:

Здесь n=216222 обмин – частота вращения ведомого вала.

Для зубчатых редукторов ресурс работы подшипников может превышать 36000 ч (таков ресурс самого редуктора) но не должен быть менее 10000 ч (минимально допустимая долговечность подшипника).В нашем случае подшипники ведущего вала 306 имеют ресурс Lh = 97103 ч а подшипники ведомого вала 310 имеют ресурс Lh = 55103 ч.

Второй этап компоновки редуктора

Второй этап компоновки имеет целью конструктивно оформить зубчатое колесо валы подшипниковые узлы и подготовить данные для проверки прочности валов и некоторых других деталей.

Примерный порядок выполнения следующий.

Вычерчиваем шестерню и колесо по конструктивным размерам найденным ранее. Шестерню выполняем за одно целое с валом.

Конструируем узел ведущего вала:

а) наносим осевые линии удалённые от середины редуктора на расстояние 1. Используя эти осевые линии вычерчиваем в размере подшипники качения ;

б) между торцами подшипников и внутренней поверхностью стенки корпуса вычерчиваем мазеудерживающие кольца. Их торцы должны выступать внутрь корпуса на 1-2 мм от внутренней стенки ;

в) вычерчиваем крышки подшипников с уплотнительными прокладками (толщиной 1 мм) и болтами. Болт условно заводится в плоскость чертежа о чём свидетельствует вырыв на плоскости разъёма.

Войлочные и фетровые уплотнения применяют главным образом в узлах заполненных пластичной смазкой. Уплотнения манжетного типа широко используют как при пластичных так и при жидких смазочных материалах;

г) переход вала 3 к присоединительному концу 28 мм выполняют на расстоянии 10-15 мм от торца крышки подшипника .

Длина присоединительного конца вала 28 мм определяется длиной ступицы муфты. Аналогично конструируем узел ведомого вала. Обратим внимание на следующие особенности:

а) для фиксации зубчатого колеса в осевом направлении предусматриваем утолщение вала с одной стороны и установку распорной втулки – с другой; место перехода вала от 55 мм к 52 мм смещаем на 2-3 мм внутрь распорной втулки с тем чтобы гарантировать прижатие мазеудерживающего кольца к торцу втулки;

б) отложив от середины редуктора расстояние 2 проводим осевые линии и вычерчиваем подшипники;

в) вычерчиваем мазеудерживающие кольца крышки подшипников с прокладками и болтами;

г) откладываем расстояние 3 и вычерчиваем звёздочку цепной передачи ; ступица звёздочки может быть смещена в одну сторону для того чтобы вал не выступал за пределы редуктора на большую длину.

Переход от 52 мм к 50 мм смещаем на 2-3 мм внутрь подшипника с тем чтобы гарантировать прижатие кольца к внутреннему кольцу подшипника. Это кольцо между внутренним кольцом подшипника и ступицей звёздочки не допускает касания ступицы и сепаратора подшипника;

На ведущем и ведомом валах принимаем шпонки призматические со скруглёнными торцами по ГОСТ 23360-78. Вычерчиваем шпонки принимая их длины на 5-10 мм меньше длины ступицы. Непосредственным измерением уточняем расстояние между опорами и расстояния определяющие положение зубчатых колёс и звёздочки относительно опор. При значительном измерении этих расстояний уточняем реакции опор и вновь проверяем долговечность подшипников.

Проверка прочности шпоночных соединений

Шпонки призматические со скругленными торцами. Размеры сечений шпонок и пазов и длины шпонок по ГОСТ 23360-78 табл.(8.9)

Материал шпонок – сталь 45 нормализованная.

Напряжение смятия и условие прочности

Допустимое напряжение смятия при стальной ступице

Ведущий вал: d=28 мм; b× h=10×5 мм; t1=4 мм; длина шпонки =35 мм; момент на ведущем валу Т1=89752103 Нмм;

Из двух шпонок под зубчатым колесом и под звёздочкой более нагружена вторая (меньше диаметр вала и поэтому меньше размеры поперечного сечения шпонки). Проверяем шпонку под звездочкой: d=48 мм; b×h =14×6 мм; t1=4 мм; длина шпонки =70 мм (при длине ступицы звёздочки 80 мм); момент Т2=387928103 Нмм;

Условие см[см] выполнено.

Уточненный расчет валов

Примем что нормальные напряжения от изгиба изменяются по симметричному циклу а касательные от кручения по от нулевому (пульсирующему).

Уточненный расчет состоит в определении коэффициентов запаса прочности s для опасных сечений исправлений их с требуемыми (допускаемыми) значениями [s]. Прочность соблюдена при s≥[s].

Будем производить расчёт предположительно опасных сечений каждого из валов.

Материал вала тот же что и для шестерни (шестерня выполнена заодно с валом) т.е. сталь 45 термическая обработка – улучшение. По табл.(3.3) при диаметре заготовки до 90 мм (в нашем случае da1=28мм) среднее значение в=780 МПа.

Предел выносливости при симметричном цикле изгиба

Предел выносливости при симметричном цикле касательных напряжений

Сечение А-А. Это сечение при передаче вращающего момента от электродвигателя через муфту рассчитываем на кручение. Концентрацию напряжений вызывает наличие шпоночной канавки.

Коэффициент запаса прочности

где амплитуда и среднее напряжение от нулевого цикла

При d=28 мм; b=10 мм; t1=4 мм по табл. (8.5)

Принимаем k=168 по табл.(8.5) 082 по табл.(8.8) и 01

ГОСТ 16162 -78 указывает на то чтобы конструкция редукторов предусматривала возможность восприятия радиальной консольной нагрузки приложений в середине посадочной части вала. Величина этой нагрузки для одноступенчатых зубчатых редукторов на быстроходном валу должна быть

при 25103 Нмм ТБ250103 Нмм.

Приняв у ведущего вала длину посадочной части под муфту равной длине полумуфты =35 мм (муфта УПВ для валов диаметром 28 мм) получим изгибающий момент в сечении А-А от консольной нагрузки

Коэффициент запаса прочности по нормальным напряжениям

Результирующий коэффициент запаса прочности

Получился близкий к коэффициенту запаса s=985. Это незначительное расхождение свидетельствует о том что консольные участки валов рассчитанные по крутящему моменту и согласованные с расточками стандартных полумуфт оказываются прочными и что учёт консольной нагрузки не вносит существенных изменений. Надо сказать и о том что фактическое расхождение будет ещё меньше так как посадочная часть вала обычно бывает короче чем длина полумуфты что уменьшает значение изгибающего момента и нормальных напряжений.

Материал вала – сталь 45 нормализованная; в=570 МПа табл.(3.3)

Пределы выносливости -1=043570=246 МПа и -1=058246=142 МПа.

Сечение А-А. Диаметр вала в этом сечении 55 мм. Концентрация напряжений обусловлена наличием шпоночной канавки табл.(8.5): k=159 и k=149; масштабные факторы =0795; =068 табл.(8.8); коэффициенты 015 и 01

Крутящий момент Т2 =387928103 Нмм.

Изгибающий момент в горизонтальной плоскости.

Изгибающий момент в вертикальной плоскости

Суммарный изгибающий момент в сечении А-А

Момент сопротивления кручения (d =55 мм; b=14 мм; t1=4 мм)

Момент сопротивления изгиба табл. (8.5)

Амплитуда и среднее напряжение цикла касательных напряжений

Амплитуда нормальных напряжений изгиба

среднее напряжение m=0.

Коэффициент запаса прочности по касательным напряжениям

Результирующий коэффициент запаса прочности для сечения А-А

Сечение Б-Б. Концентрация напряжений обусловлена наличием шпоночной канавки по табл. (8.5): ;

Изгибающий момент (положим х1=60 мм)

Момент сопротивления сечения при b=14 мм и t1=4 мм

Амплитуда нормальных напряжений изгиба

Момент сопротивления кручению сечения нетто

Амплитуда и среднее напряжение цикла касательных напряжений

Результирующий коэффициент запаса прочности для сечения Б-Б

Посадки зубчатого колеса звездочки и подшипников

Посадки назначают в соответствии с указаниями данными в табл.(10.13)

Посадка зубчатого колеса на вал

Посадка звездочки цепной передачи на вал редуктора H7h6.

Шейки валов под подшипники выполняем с отклонением вала k6. Отклонение отверстий в корпусе под наружные кольца по Н7.

Остальные посадки назначаем пользуясь данными табл.(10.13)

Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло заливаемое внутрь корпуса до уровня обеспечивающего погружения колеса примерно на 10 мм. Объём масленой ванны V определяем из расчёта 025 дм3 масла на 1 кВт передаваемой мощности: V=02512732 дм3.

По табл.(10.10) принимаем масло индустриальное И-30А (по ГОСТ 20799-75*).

Камеры подшипников заполняем пластичным смазочным материалом УТ-1 табл.(9.14) периодически пополняем его шприцем через пресс-маслёнки.

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской.

Сборку производят в соответствии со сборочным чертежом редуктора начиная с узлов валов:

на ведущий вал насаживают мазеудерживающие кольца и шарикоподшипники предварительно нагретые в масле до 80-100°С;

в ведомый вал закладывают шпонку 14×10×70 и напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорную втулку мазеудерживающие кольца и устанавливают шарикоподшипники предварительно нагретые в масле.

Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты крепящие крышку к корпусу.

После этого на ведомый вал надевают распорное кольцо в подшипниковые камеры закладывают пластичную смазку ставят крышки подшипников с комплектом металлических прокладок для регулировки.

Перед постановкой сквозных крышек в проточки закладывают войлочные уплотнения пропитанные горячим маслом. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами.

Далее на конец ведомого вала в шпоночную канавку закладывают шпонку устанавливают звездочку и закрепляют ее торцовым креплением; винт торцового крепления стопорят специальной планкой.

Затем ввертывают пробку маслоспускного отверстия с прокладкой и жезловый маслоуказатель.

Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона; закрепляют крышку болтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе устанавливаемой техническими условиями.

Список использованных источников

Курсовое проектирование деталей машин. Выпуск 1987. Автор: Чернавский С.А. Ицкович Г.М.

Справочник технолога-машиностроителя. Автор: Анурьев М.И. Выпуск 1980

МИНИСТЕРСТВО ВЫСШЕГО И СРЕДНЕГО СПЕЦИАЛЬНОГО ОБРАЗОВАНИЯ РЕСПУБЛИКИ УЗБЕКИСТАН

ТАШКЕНТСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ ИМЕНИ ИСЛАМА КАРИМОВА

Кафедра: «Сопротивление материалов и детали машин»

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту

по предмету «ДЕТАЛИ МАШИН»

Первый этап компоновки редуктора

![]() ДМ 01-05 СБ. Редуктор одноступенчатый.cdw

ДМ 01-05 СБ. Редуктор одноступенчатый.cdw

Передаточное число редуктора 4

Максимальный крутящий момент на тихоходном

Частота вращения тихоходного вала редуктора

Мощность электродвигателя 11 кВт

Коэффициент полезного действия 0

Характеристика зацепления

Цилиндрическая закрытая передача::

Число зубьев шестерни 24

Число зубьев колеса 108

Технические требования

Сопряженные поверхности корпуса и

крышек покрыть тонким слоем

герметика УТ-34 ГОСТ 24285-80

Необработанные наружные поверхности

редуктора покрыть серой эмалью:

В редуктор залить масло

![]() ДМ 01-05 ОВ. Спецификация 2.cdw

ДМ 01-05 ОВ. Спецификация 2.cdw

Редуктор одноступенчатый

Корпус подшипника 310

Рекомендуемые чертежи

- 28.09.2023

- 24.01.2023