Редуктор общего назначения

- Добавлен: 04.11.2022

- Размер: 2 MB

- Закачек: 0

Описание

Курсовой проект - Редуктор общего назначения

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

![]() Reduktor_на сайт.cdw

Reduktor_на сайт.cdw

намазать уплотнительной

пастой типа Герметик.

Объем масляной ванны - 8

перед сборкой покрыть уплотнительной

После сборки валы редуктора должны

проворачиваться свободно

без стуков и заедания.

Редуктор обкатать по 10-15 мин на всех реэимах нагрузки.

Редуктор выполнене по развернутой схеме.

Крышки подшипниковых узлов выполнены накладными.

Подшипники-шариковые радиальные однорядные.

ближняя к выходному(входному) участку вала

фиксирующей. Противоположная опора выполнена плавающей

ДМ 240.С2а-01.03.00.00 СБ

Редуктор цилиндрический

двухступенчатый зубчатый

Техническая характеристика

Технические требования

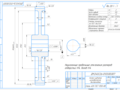

![]() Val_promezhutochny16 на сайт.cdw

Val_promezhutochny16 на сайт.cdw

![]() Спецификация.spw

Спецификация.spw

Болт М16 х 120 ГОСТ 7796-70

Болт М12 х 45 ГОСТ 7796-70

Болт М10 х 35 ГОСТ 7796-70

Болт М8 х 30 ГОСТ 7796-70

Болт М8 х 22 ГОСТ 7796-70

Гайка М16 ГОСТ 2524-70

Гайка М12 ГОСТ 2524-70

Шайба 16 ГОСТ 9649-78

Шайба 12 ГОСТ 9649-78

Шайба 8 ГОСТ 9649-78

Рым-болты ГОСТ 4751-73

Мaнжета 1-65 х 90-1 ГОСТ 8752-79

Мaнжета 1-35 х 58-1 ГОСТ 8752-79

Штифт 12 х 36 ГОСТ 3128-70

Шариковый радиальный

Шариковый радиальный

![]() Koleso_bystrokhodnoe на сайт.cdw

Koleso_bystrokhodnoe на сайт.cdw

Коэффициент смещения

ДМ.240.С2а-01.03.00.004

ДМ.240.С2а-01.03.00.007

Сталь 40Х ГОСТ 1050-88

Неуказанные предельные отклонения размеров

![]() ДМ на сайт.docx

ДМ на сайт.docx

1 Выбор электродвигателя7

2 Общее передаточное число привода8

3 Кинематические параметры привода9

Расчет двухступенчатого зубчатого цилиндрического редуктора11

1 Расчет быстроходной передачи редуктора11

1.1 Выбор материалов шестерни и зубчатого колеса11

1.2 Расчет допускаемых контактных напряжений11

1.3 Расчет основных параметров зубчатой передачи14

1.4 Проверка зубьев на выносливость по контактным напряжениям16

1.5 Расчет допускаемых напряжений изгиба17

1.6 Проверка зубьев на выносливость по напряжениям изгиба19

2 Расчет тихоходной передачи редуктора21

2.1 Выбор материалов шестерни и зубчатого колеса21

2.3 Расчет основных параметров зубчатой передачи24

2.4 Проверка зубьев на выносливость по контактным напряжениям25

2.5 Расчет допускаемых напряжений изгиба27

2.6 Проверка зубьев на выносливость по напряжениям изгиба29

Предварительный расчет валов редуктора31

1 Ведущий вал редуктора31

2 Промежуточный вал редуктора32

3 Ведомый вал редуктора32

Конструктивные размеры шестерён и колес привода34

Конструктивные размеры корпуса редуктора38

Первая компоновка редуктора40

Проверка долговечности подшипников45

1 Расчет подшипников ведущего вала46

3 Расчет подшипников промежуточного вала49

4 Расчет подшипников ведомого вала53

Проверка прочности шпоночных соединений58

1 Расчет шпонок на ведущем валу58

2 Расчет шпонок на промежуточном валу59

3 Расчет шпонок на ведомом валу59

Выбор смазочного материала60

Выбор посадок соединения деталей61

Сборка и регулировка редуктора62

Выбор и проверка муфты64

Техника безопасности66

Список использованных источников69

Настоящая курсовая работа выполняется на основе знаний полученных

при изучении дисциплин общенаучного и общепрофессионального циклов

специальности «Подъемно-транспортные строительные дорожные машины и

Поэтому целью работы является освоение первых инженерных навыков

по расчету и конструированию типовых деталей и узлов машин и механизмов

на основе ранее полученных знаний и приобретенных умений.

Общими задачами данной курсовой работы являются:

– ознакомиться с технической литературой по теме курсовой работы и

методике проектирования;

– изучить известные конструкции механизмов их узлов и деталей –

аналогов тем которые указаны в задании на курсовую работу;

– выполнить необходимые расчеты для обеспечения заданных

технических характеристик разрабатываемого устройства;

– выбрать материалы обеспечивающие необходимые прочностные

показатели и срок эксплуатации разрабатываемого устройства;

– аргументированное обоснование принимаемых технических решений по выбору типовых конструкций узлов деталей и материалов для их изготовления;

– выполнить графическую часть курсовой работы в соответствии с требованиями стандартов ЕСКД.

Настоящая курсовая работа выполняется на примере привода к

стенду для испытаний гидравлических гасителей колебаний включающего электродвигатель муфту упругую редуктор зубчатый двухступенчатый цилиндрический и гидравлический гаситель колебаний.

В связи с этим конкретными задачами курсовой работы являются:

– выполнение кинематического расчета по прогнозированию необходимых скоростных и силовых параметров муфты упругой редуктора зубчатого двухступенчатого цилиндрического;

– аргументированный подбор оптимального электродвигателя соответствующего минимальной энергоемкости привода и обеспечивающего заданные скоростные параметры муфты упругой редуктора зубчатого двухступенчатого цилиндрического;

– обоснование геометрических параметров элементов передач муфты

упругой редуктора зубчатого двухступенчатого цилиндрического с помощью инженерных методик оперирующих прочностными показателями выбранных материалов;

– разработка чертежа общего вида редуктора в соответствие с ранее проведенными расчетами.

Кинематический расчет привода стенда для испытаний гидравлических гасителей колебаний

1 Выбор электродвигателя

где T3 – крутящий момент на выходном валу редуктора;

– угловая скорость на выходном валу редуктора;

– общий КПД привода.

где – КПД упругой муфты;

– КПД закрытой быстроходной передачи;

– КПД закрытой тихоходной передачи;

– КПД пар подшипников качения.

Выбираем электродвигатель 4А100L4У3 с характеристиками:

номинальная мощность P= 4 кВт;

частота вращения n= 1500 обмин;

Рисунок 1 – Электродвигатель 4А100L4У3

Номинальная частота вращения вала двигателя:

Номинальная угловая скорость вала двигателя:

2 Общее передаточное число привода

Разбиваем общее передаточное число:

где uб – передаточное число быстроходной ступени редуктора;

uт – передаточное число тихоходной ступени редуктора.

Принимаем по ГОСТ 2185 - 66:

передаточное число быстроходной ступени редуктора uб=5;

передаточное число тихоходной ступени редуктора uт =63.

Уточняем фактическое общее передаточное число привода:

Рассчитаем отклонение общего передаточного числа от фактического:

В таком случае примем нестандартное передаточное число тихоходной передачи:

Отклонение в пределах нормы.

3 Кинематические параметры привода

Определяем частоты вращения всех валов привода:

Определяем угловые скорости всех валов привода:

Мощности на валах привода:

Крутящие моменты на валах привода:

Все рассчитанные параметры представим в виде таблицы 1.

Таблица 1– Кинематические и силовые параметры привода

Частота вращения обмин

Угловая скорость с-1

Расчет двухступенчатого зубчатого цилиндрического редуктора

1 Расчет быстроходной передачи редуктора

1.1 Выбор материалов шестерни и зубчатого колеса

Принимаем материалы:

материал – Сталь 40Х;

назначаем термическую обработку шестерни – улучшение;

1.2 Расчет допускаемых контактных напряжений

Допускаемые контактные напряжения []H1для шестерни и []H2для колеса определяют по общей зависимости (но с подстановкой соответствующих параметров для шестерни и колеса) учитывая влияние на контактную прочность долговечности (ресурса) шероховатости сопрягаемых поверхностей зубьев и окружной скорости:

где – предел контактной выносливости;

– коэффициент долговечностиучитывает влияние ресурса;

– коэффициент учитывающий влияние шероховатости сопряженных поверхностей зубьев;

– коэффициентучитывает влияние окружной скорости V;

– коэффициент запаса прочности.

Предел контактной выносливости []Hlimвычисляют по эмпирическим формулам в зависимости от материала и способа термической обработки зубчатого колеса и средней твердости (HBсрили HRCэ ср) на поверхности зубьев [1 табл. 3.2]

Для выбранной марки стали и ТО шестерни:

[]Hlim 1= 2HBср+ 70 = 2245 + 70 = 560 МПа.

Для выбранной марки стали и ТО колеса:

[]Hlim 2= 2HBср+ 70 = 2245 + 70 = 560 МПа.

Минимальные значения коэффициента запаса прочности для зубчатых колес с однородной структурой материала (улучшенных объемно закаленных) SH= 11 для зубчатых колес с поверхностным упрочнением SH= 12.

Для выбранной ТО шестерни (улучшение) принимаем SH 1= 1.1.

Для выбранной ТО колеса (улучшение) принимаем SH 2= 1.1.

Коэффициент долговечности ZNучитывает влияние ресурса

где – числоциклов соответствующее перелому кривой усталости определяют по средней твердости поверхностей зубьев;

– ресурспередачи в числах циклов перемены напряжений при частоте вращения n обмин и времени работы Lh часы.

Переведенная средняя твердость поверхности зубьев для выбранного материала шестерни равна 245 HB.

Переведенная средняя твердость поверхности зубьев для выбранного материала колеса равна 450 HB.

где – число вхождений в зацепление зуба рассчитываемого колеса за один его оборот (численно равно числу колес находящихся в зацеплении с рассчитываемым).

В данном случае для шестерни и колеса

- суммарное время работы передачи ч.

где – требуемый ресурс;

– коэффициент годового использования; .

– коэффициент суточного использования;

Принимаем ZRкак для шестерни так и для колеса равным 09.

Коэффициент ZVучитывает влияние окружной скорости V (ZV= 1 115). Меньшие значения соответствуют твердым передачам работающим при малых окружных скоростях (V до 5 мс).

Принимаем ZVкак для шестерни так и для колеса равным 105 – как удовлетворяющее в большинстве случаев.

Допускаемое напряжение для цилиндрических и конических передач с прямыми зубьями равно меньшему из допускаемых напряжений шестерни и колеса .

Принимаем минимальное допускаемое напряжение

1.3 Расчет основных параметров зубчатой передачи

Межосевое расстояние быстроходной передачи редуктора из условия

контактной выносливости активных поверхностей зубьев:

где – коэффициент учитывающий неравномерность распределения

нагрузки по ширине венца [1 табл. 3.1];

– коэффициент ширины зубчатого венца

– вспомогательный коэффициент для прямозубой передачи [1];

– передаточное число быстроходной передачи редуктора

– крутящий момент на валу колеса быстроходной передачи редуктора

По ГОСТ 2185-66 принимаем: [1].

Определяем нормальный модуль зацепления:

По ГОСТ 9563-80 принимаем: [1].

Определим суммарное число зубьев:

Число зубьев быстроходной шестерни:

Число зубьев быстроходного колеса:

Фактическое передаточное число:

Основные размеры шестерни и колеса:

Диаметры делительные:

Проверка межосевого расстояния:

Диаметры вершин зубьев:

Диаметры впадин зубьев:

Ширина колеса и шестерни:

Коэффициент ширины шестерни по диаметру:

Окружная скорость колес:

По ГОСТ 1643-81 принимаем 8-ю степень точности.

Рисунок 2 – Цилиндрическое зубчатое прямозубое зацепление

1.4 Проверка зубьев на выносливость по контактным напряжениям

Проверяем контактное напряжение:

где коэффициент нагрузки.

Определяем коэффициент нагрузки:

где коэффициент концентрации нагрузки учитывающий распределение нагрузки по длине зуба – при ; и не

симметричном расположении шестерни: [1 табл.3.5];

коэффициент учитывающий распределение нагрузки между

зубьями – для прямозубых колёс: = 10 [1 табл.3.4];

коэффициент учитывающий динамическую нагрузку в

зацеплении для прямозубых колес 8-й степени точности и скорости колёс

= принимаем [1 табл.3.6].

Условие прочности выполнено.

1.5 Расчет допускаемых напряжений изгиба

Допускаемые напряжения изгиба зубьев шестерни и колеса определяют по общей зависимости (но с подстановкой соответствующих параметров для шестерни и колеса) учитывая влияние на сопротивление усталости при изгибе долговечности (ресурса) шероховатости поверхности выкружки (переходной поверхности между смежными зубьями) и реверса (двустороннего приложения нагрузки):

где – предел прочности при отнулевом цикле напряжений;

– коэффициентвлияние двустороннего приложения нагрузки (реверса);

Предел контактной выносливости []Flimвычисляют по эмпирическим формулам в зависимости от материала и способа термической обработки зубчатого колеса и средней твердости (HBсрили HRCэ ср) на поверхности зубьев [1 табл. 3.9].

Принимаем для выбранной марки стали и ТО (Сталь 40Х улучшение) шестерни

Принимаем для выбранной марки стали и ТО (Сталь 40Х улучшение) колеса

Минимальное значение коэффициента запаса прочности: для цементованных и нитроцементованных зубчатых колес – для остальных –

Принимаем для шестерни (улучшение)

Принимаем для колеса (улучшение)

Коэффициент долговечности учитывает влияние ресурса:

где и - для улучшенных зубчатых колес; и для закаленных и поверхностно упрочненных зубьев.

Число циклов соответствующее перелому кривой усталости

Для выбранной ТО шестерни (улучшение) принимаем и .

Для выбранной ТО колеса (улучшение и закалка ТВЧ) принимаем и .

Назначенный ресурс вычисляют так же как и при расчетах по контактным напряжениям.

Коэффициент учитывающий влияние шероховатости переходной поверхности между зубьями принимают: при шлифовании и зубофрезеровании с параметром шероховатости при полировании (большие значения при улучшении и после закалки ТВЧ).

Коэффициент учитывает влияние двустороннего приложения нагрузки (реверса). При одностороннем приложении нагрузки При реверсивном нагружении и одинаковых нагрузке и числе циклов нагружения в прямом и обратном направлении (например зубья сателлита в планетарной передаче):

– для нормализованных и улучшенных сталей;

– закаленных и цементованных; - для азотированных.

Так как в проектируемой передаче не будет реверсивного хода то принимаем для шестерни и колеса

1.6 Проверка зубьев на выносливость по напряжениям изгиба

Проверяем зубья на выносливость по напряжениям изгиба:

где – окружная сила действующая в зацеплении;

– коэффициент нагрузки;

- коэффициент формы зуба.

где – коэффициент концентрации нагрузки учитывающий распределение нагрузки по длине зуба – при ; и не

симметричном расположении шестерни: [1 табл.3.7];

зацеплении – для прямозубых колес 8-й степени точности и скорости колёс

= принимаем [1 табл.3.8].

Для шестерни: принимаем [1];

Для колеса: принимаем .

Дальнейший расчет ведем для зубьев шестерни «1» для которой отношение меньше.

Силы действующие в зацеплении:

2 Расчет тихоходной передачи редуктора

Т.к. в задании не указаны рекомендации к материалам шестерней и колес то примем материалы такие же как и в быстроходной ступени.

2.1 Выбор материалов шестерни и зубчатого колеса

Допускаемое напряжение []Hдля цилиндрических и конических передач с прямыми зубьями равно меньшему из допускаемых напряжений шестерни []H3и колеса []H4.

2.3 Расчет основных параметров зубчатой передачи

Межосевое расстояние тихоходной передачи редуктора из условия

по ГОСТ 2185-66 принимаем

– крутящий момент на валу колеса тихоходной передачи редуктора

Число зубьев тихоходной шестерни:

Число зубьев тихоходного колеса:

2.4 Проверка зубьев на выносливость по контактным напряжениям

где коэффициент концентрации нагрузки учитывающий распределение нагрузки по длине зуба – при ; и не симметричном расположении шестерни: [1 табл.3.5];

коэффициент учитывающий распределение нагрузки между зубьями - для прямозубых колёс: = 10 [1 табл.3.4];

коэффициент учитывающий динамическую нагрузку в зацеплении - для прямозубых колес 8-й степени точности и скорости колёс

2.5 Расчет допускаемых напряжений изгиба

Допускаемые напряжения изгиба зубьев шестерни и колеса определяют по общей зависимости (но с подстановкой соответствующих параметров для шестерни и колеса) учитывая влияние на сопротивление усталости при изгибе долговечности (ресурса) шероховатости поверхности выкружки (переходной поверхности между смежными зубьями) и реверса (двустороннего приложения) нагрузки:

где – предел прочности отнулевом цикле напряжений;

–коэффициент долговечностиучитывает влияние ресурса;

где и - для улучшенных зубчатых колес;

и для закаленных и поверхностно упрочненных зубьев.

Для выбранной ТО колеса (улучшение) принимаем и .

Коэффициент учитывающий влияние шероховатости переходной поверхности между зубьями принимают:

при шлифовании и зубофрезеровании с параметром шероховатости

при полировании (большие значения при улучшении и после закалки ТВЧ).

- для нормализованных и улучшенных сталей;

- закаленных и цементованных;

- для азотированных.

2.6 Проверка зубьев на выносливость по напряжениям изгиба

– коэффициент формы зуба.

где – коэффициент концентрации нагрузки учитывающий распределение нагрузки по длине зуба – при ; и не симметричном расположении шестерни: [1 табл.3.7];

коэффициент учитывающий динамическую нагрузку в зацеплении - для прямозубых колес 8-й степени точности и скорости колёс = принимаем [1 табл.3.8].

Дальнейший расчет ведем для зубьев шестерни «3» для которой отношение меньше.

Предварительный расчет валов редуктора

Расчет проводим на кручение по пониженным допускаемым напряжениям

Полученные диаметры увязываем со стандартными размерами сопрягаемых деталей.

1 Ведущий вал редуктора

Диаметр выходного конца вала:

Для соединения двигателя со стандартной муфтой упругой с валом электродвигателя 4А100L4У3 с диаметром вала: принимаем

Принимаем диаметр вала под манжетное уплотнение:

Принимаем диаметр вала под подшипник:

Принимаем диаметр вала под быстроходную шестерню:

Принимаем диаметр вала под бурт: :

Рисунок 3 – Ведущий вал редуктора

2 Промежуточный вал редуктора

Диаметр вала под подшипники

принимаем нестандартный 35 мм с учетом посадку под подшипник.

Принимаем диаметр вала под подшипник:

Принимаем диаметр вала под быстроходное колесо:

Принимаем диаметр вала под тихоходную шестерню:

Принимаем диаметр вала под бурт:

Рисунок 4 – Промежуточный вал редуктора

3 Ведомый вал редуктора

Диаметр выходного конца вала

Принимаем диаметр вала под манжетное уплотнение:

Принимаем диаметр вала под тихоходное колесо:

Рисунок 5 – Ведомый вал редуктора

Конструктивные размеры шестерён и колес привода

В пояснительной записке в п.2 и п.3 уже были определены основные параметры зубчатых зацеплений:

Принимаем решение о конструктивном исполнении шестерней и колес.

Определение возможности изготовления шестерни отдельно от вала:

где – глубина врезания шпоночного паза [1 табл.8.9];

– диаметр вала под шестерню.

Для быстроходной шестерни:

Изготовление вала и шестерни отдельно возможно.

Для тихоходной шестерни:

Быстроходную и тихоходную шестерни выполним без ярко выраженной

Рисунок 6 – Условие изготовления насадной шестерни

Далее определяют остальные геометрические характеристики зубчатых колес по формулам:

Определим диаметр ступицы быстроходного и тихоходного колеса редуктора

Определим длину ступицы быстроходного и тихоходного колеса редуктора:

Определим толщину обода быстроходного и тихоходного колеса редуктора:

Определим толщину диска быстроходного и тихоходного колеса редуктора:

Определим внутренний диаметр обода быстроходного и тихоходного колеса редуктора:

Определим диаметр центровой окружности быстроходного и тихоходного колеса редуктора:

Определим диаметр отверстия в быстроходном и тихоходном колесе

Рисунок 7 – Конструктивные размеры: а) вал-шестерни быстроходной

зубчатой передачи; б) шестерни тихоходной зубчатой передачи; в) зубчатых колес быстроходной и тихоходной зубчатой передачи редуктора

Конструктивные размеры корпуса редуктора

Толщина стенок корпуса и крышки:

Определим толщину фланцев поясов корпуса и крышки:

Толщина верхнего пояса корпуса и пояса крышки:

Толщина нижнего пояса корпуса:

Определим диаметр болтов:

принимаем болты с резьбой М 20;

- крепящих крышку к корпусу у подшипников:

принимаем болты с резьбой М 16;

- соединяющих крышку с корпусом:

принимаем болты с резьбой М 10.

Определим ширину поясов фланцев корпуса и крышки:

следовательно и [5 табл.12.7.3];

Рисунок 8 – Конструктивные элементы корпуса редуктора

Первая компоновка редуктора

Примерно посередине листа параллельно его длинной стороне проводим

горизонтальную осевую линию. Затем проводим три вертикальные осевые

линии – оси валов на расстоянии:

Вычерчиваем шестерни и колеса.

Очерчиваем внутреннюю стенку корпуса.

Расстояние от внутренней поверхности стенки редуктора до боковой

поверхности (ступицы или обода) вращающейся детали:

поверхности подшипника качения:

Расстояние в осевом направлении между вращающимися частями

Минимальный сиальный зазор между зубчатым колесом одной ступени

и валом другой ступени:

Сиальный зазор от поверхности вершин зубьев

- до внутренней поверхности стенки редуктора:

- до внутренней нижней поверхности стенки корпуса

Для редукторов с цилиндрическими прямозубыми передачами принимаем

подшипники шариковые сиальные однорядные ГОСТ 8338 – 75 [1 П.3].

Все параметры подшипников представим в виде таблицы 2.

Таблица 2 – Основные размеры и параметры подшипников

Рисунок 9 – Габаритные и установочные размеры шарикоподшипников сиальных однорядных

Результатами компоновки являются величины пролетов и т.д. валов которые представлены на схемах в виде балок опорами которых служат

подшипники. Приведем выражения в общем виде для расчета пролетов валов в соответствии со схемами компоновки.

Для двухступенчатого редуктора по развернутой схеме проведем расчет

длин пролетов по формулам:

– расстояние между опорами (плоскостями симметрии подшипников):

– расстояние от плоскости симметрии быстроходной передачи до

плоскостей симметрии подшипников:

– расстояние от точки приложения сиальной силы на выходном конце

до оси симметрии ближайшего подшипника:

Если на выходном конце вала закреплена муфта расчет параметра не

проводится т.к. в данном случае сиальная сила практически отсутствует.

– расстояние от плоскости симметрии тихоходной передачи до плоскостей симметрии подшипников:

– расстояние между плоскостями симметрии передач:

Если на выходном конце вала находится эксцентрик расчет параметра не проводится.

Рисунок 10 – Компоновка двухступенчатого цилиндрического зубчатого редуктора

Проверка долговечности подшипников

Общая схема сил действующих на редуктор

Рисунок 11 – Общая схема сил действующих на редуктор

Силы действующие в зубчатых зацеплениях: (гл.2;3данной записки)

Быстроходная ступень:

Крутящие моменты на валах редуктора

Расстояния между силами и точками их приложения будем брать из компоновки (рис.10).

1 Расчет подшипников ведущего вала

Вал установлен в сиальных однорядных подшипниках № 205.

Вычерчиваем эскиз и схему нагружения вала.

Расстояние между опорами:

Силы и момент действующие на ведущий вал:

Определяем реакции в опорах и :

в горизонтальной плоскости XZ от силы

В вертикальной плоскости YZ от силы

Суммарные сиальные реакции опор:

Осевые нагрузки отсутствуют.

Эквивалентные нагрузки:

где – коэффициент безопасности [1 табл.9.19] принимаем

– температурный коэффициент [1 табл.9.20] принимаем

Определяем долговечность по более нагруженной опоре «1»

где – показатель степени для шариковых подшипников

Таким образом подшипники № 205 подобраны правильно.

Вычисляем моменты действующие на вал в опасных сечениях и строим их эпюры. Опасными для вала являются следующие сечения:

«М» – сечение под полумуфтой;

«1» – сечение под опорой «1»;

«Ш» – сечение под шестерней ;

«2» – сечение под опорой «2».

Изгибающие моменты в горизонтальной плоскости XZ:

Изгибающие моменты в вертикальной плоскости YZ:

Суммарные изгибающие моменты:

Крутящий момент на валу:

Эквивалентные моменты:

Далее строим эпюры всех этих моментов.

Рисунок 12 – Расчетная схема ведущего вала

3 Расчет подшипников промежуточного вала

Вал установлен в сиальных однорядных подшипниках № 207.

Определяем долговечность по более нагруженной опоре «4»

«3» - сечение под опорой «3»;

«К» - сечение под зубчатым колесом ;

«Ш» - сечение под шестерней ;

«4» - сечение под опорой «4».

Рисунок 13 – Расчетная схема промежуточного вала.

4 Расчет подшипников ведомого вала

Вал установлен в сиальных однорядных подшипниках № 213.

Определяем долговечность по более нагруженной опоре «6»

Таким образом подшипники № 213 подобраны правильно.

«5» - сечение под опорой «5»;

«К» - сечение под шестерней ;

«6» - сечение под опорой «6».

Рисунок 14 – Расчетная схема ведущего вала

Проверка прочности шпоночных соединений

Шпонки призматические со скругленными торцами. Размеры сечений

шпонок и пазов и длины шпонок – по ГОСТ 23360 – 78 [1 Т.8.9рис.13].

Материал шпонок – Сталь 40Х нормализованная или улучшенная.

Рисунок 15 – Шпоночное соединение

Напряжения смятия и условие прочности:

где – крутящий момент на валу;

– глубина шпоночного паза;

- допускаемое напряжение смятия при

1 Расчет шпонок на ведущем валу

Шпонка под упругую муфту:

Шпонка выбрана правильно условие выполняется.

Шпонка под быстроходную шестерню:

2 Расчет шпонок на промежуточном валу

Шпонка под быстроходное колесо:

Шпонка под тихоходную шестерню:

3 Расчет шпонок на ведомом валу

Шпонка под тихоходное колесо:

Выбор смазочного материала

Смазывание зубчатого зацепления производится окунанием колес в масло заливаемое внутрь корпуса редуктора при сборке до погружения в масло

меньшего по диаметру колеса на всю высоту зуба.

Средней окружной скорости:

Вязкость масла должна быть: [1 табл.10.8].

Принимаем смазочный материал: масло «Индустриальное И-30А»

по ГОСТ 20799-75 имеющее вязкость: при [1 табл.10.10].

Минимальный объем масла необходимый для охлаждения зубчатого

зацепления при передаче мощности

Но объем масла (высота уровня) должен обеспечивать погружение колеса

где – длина масляной ванны мм;

– ширина масляной ванны мм;

- высота уровня масла мм.

Подшипниковые камеры заполняем пластичным смазочным материалом

закладываемым внутрь подшипниковых камер при сборке редуктора.

Принимаем смазку: ЛИТОЛ 24 по ГОСТ 21150-75.

Выбор посадок соединения деталей

Допуски и посадки назначаем согласно ГОСТ 25346-82 и ГОСТ 25347-82.

Для данного зубчатого цилиндрического двухступенчатого редуктора

принимаем посадки на следующие соединения:

- соединение полумуфты с валом:

- соединение колёс на валы:

- соединение тихоходной шестерни с промежуточным валом:

- посадка подшипников на валы:

- посадка подшипников в корпус редуктора:

- посадка крышек подшипников в корпус редуктора:

Сборка и регулировка редуктора

Сборку редуктора производим в соответствии со сборочным чертежом.

Перед сборкой внутренние полости корпуса редуктора и крышки

корпуса очищаем и покрываем маслостойкой эмалью ГФ-1426 ГОСТ 6745-79.

Начинаем сборку с того что на ведущий вал устанавливаем шпонку и

напрессовываем быстроходную шестерню до упора в бурт надеваем маслоотражательные кольца и подшипники при этом подшипники предварительно нагреваются в масле до 100С.

Собранный ведущий вал укладываем в посадочные места основания

На промежуточный вал устанавливаем шпонку и напрессовываем

быстроходное колесо до упора в бурт; устанавливаем шпонку и напрессовываем тихоходную шестерню до упора в бурт.

Надеваем маслоотражательные кольца и подшипники (предварительно нагрев их в масле до 100С). Собранный вал укладываем в посадочные места

На ведомый вал устанавливаем шпонку и напрессовываем тихоходное колесо до упора в бурт.

Надеваем маслоотражательные кольца и подшипники (предварительно нагрев их в масле до 100С).

Собранный вал укладываем в посадочные места основания корпуса.

Надеваем крышку корпуса на основание корпуса покрываем предварительно поверхности стыка корпуса и крышки герметиком У-30М ГОСТ 13489-79.

Для обеспечения центровки крышку на корпус устанавливаем с помощью двух конических штифтов затем затягиваем болты крепящие крышку к корпусу.

В сквозные крышки подшипников устанавливаем манжеты.

На все крышки подшипников надеваем комплект металлических прокладок и крышки подшипников устанавливают в корпус.

Прокладками регулируют зубчатые зацепления и осевой люфт в подшипниках.

После этого крышки закрепляют винтами валы должны проворачиваться от руки легко без заеданий.

Затем вворачивается пробка маслоспускного отверстия и устанавливается маслоуказатель.

Через люк заливают в корпус масло «Индустриальное И-30А» по ГОСТ 11552-76 и закрывают люк крышкой предварительно покрыв поверхности стыка тонким слоем герметика и закрепляют винтами.

В крышке люка предусмотрена ручка – отдушина.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе установленной техническими условиями.

Выбор и проверка муфты

Между электродвигателем и редуктором устанавливаем муфту упругую с торообразной оболочкой по ГОСТ 20884-82.

Номинальный момент муфты равен крутящему моменту на приводном валу электродвигателя:

Расчетный вращающий момент муфты:

где – коэффициент безопасности

- предельный крутящий момент передаваемый муфтой данного типоразмера

Окружная сила приходящаяся на один палец:

где – диаметр окружности болтов

– количество болтов

Проверяем резиновые втулки на смятие поверхностей их соприкосновения с болтами

где – диаметр болта

– допускаемое напряжение смятия резины

Обозначение упругой муфты

МУТО 80-28.1-22.1 ГОСТ 20884-82.

Рисунок 16 – Муфта упругая втулочно-пальцевая

Техника безопасности

Одним из основных требований предъявляемых к проектируемому приводу является безопасность в эксплуатации то есть пригодность конструкции к нормальной эксплуатации вплоть до полного израсходования ресурса работоспособности без аварий опасных для обслуживающего персонала.

Все открытые вращающиеся элементы привода находящиеся на входных и выходных концах валов (упругая муфта) должны быть надежно закреплены и иметь надежное защитное ограждение не позволяющее травмировать обслуживающий персонал.

Защитные устройства должны быть надежно закреплены болтами гайками и т.д. не позволяющие его открытие без применения инструментов.

Защитные устройства должны быть сконструированы таким образом чтобы могли выдержать предполагаемые удары вызванные воздействием деталей машин во время работы машины.

В проектируемом приводе стенда для испытаний гидравлических гасителей колебаний муфта соединяющая редуктор с двигателем будет закрыта кожухом.

В соответствии с конструктивной схемой указанной в задании спроектирован привод для испытаний гидравлических гасителей колебаний.

Параметры исполнительного механизма на входном валу: крутящий момент угловая скорость

На первом этапе проектирования были определены кинематические параметры: передаточные числа зубчатых передач редуктора:

крутящие моменты на валу электродвигателя редукторе частоты их вращения.

На втором этапе проектирования выполнен силовой расчет передач в результате которого определены материалы для изготовления комплектующих изделий геометрические параметры этих изделий исходя из уровня напряжений действующих в рабочих зонах передач.

Так в быстроходной передаче действующее контактное напряжение в зубьях передачи равно а допускаемое в тихоходной передаче действующее контактное напряжение в зубьях передачи равно а допускаемое

В результате были получены исходные данные для последующего расчета геометрических параметров всех валов и шпоночных соединений для крепления: упругой полумуфты шестерни тихоходной быстроходного и тихоходного зубчатых колес редуктора.

На третьем этапе выполнена компоновка двухступенчатого зубчатого цилиндрического редуктора с учетом расчетных значений межцентровых расстояний параметров подшипников диаметров валов размеров корпуса и крышки редуктора.

В процессе компоновки определены длины пролетов валов и реакции подшипниковых опор.

Эти данные послужили основой для проверочного расчета долговечности подшипников

Для соединения редуктора с электродвигателем 4А100L4У3 выбрана муфта упругая МУТО-250 и её отдельные элементы проверены на прочность.

Расчетным путем определена марка смазочного материала: масло «Индустриальное И-30А» для зубчатых зацеплений редуктора и пластичная смазка ЛИТОЛ 24 для подшипников установлен уровень смазочного материала и вычислен его объем – 62 л.

Полученные расчетные результаты реализованы при разработке комплекта конструкторской документации: сборочного чертежа двухступенчатого зубчатого цилиндрического.

Список использованных источников

Курсовое проектирование деталей машин: учеб. Пособие для учащихся машиностроительных специальностей техникумов С.А.Чернавский К. Н. Боков И. М. Чернин и др. -2-е изд. перераб. и доп. -М.:Машиностроение1988.-416с.

Иванов М. Н. Детали машин: Учеб. для машиностр. спец. вузов Н.М.Иванов. В.А. Финогенов- 8-е изд. испр.- М.: Высшая школа 2003. - 458 с.

Конструирование узлов и деталей машин: Учеб. Пособие для студ. техн. спец. вузов П. Ф. Дунаев О. П. Леликов. – 8-е изд. перераб. и доп. – М.:Издательский центр «Академия» 2004. – 496 с.

Курсовое проектирование деталей машин. Учебное пособие - изд.2-е перераб. и доп.- Калинингс: Янтар. Сказ 2004. – 454с.

Детали машин. Проектирование: Справочное учебно-методическое пособие Л.В. Курмаз А.Т. Скойбеда. - М.: Высш.шк. 2004. – 309с.

Рекомендуемые чертежи

- 24.01.2023

- 09.07.2014

- 24.04.2014