Станок вертикально-сверлильный с максимальным диаметром сверления 35 мм

- Добавлен: 25.10.2022

- Размер: 764 KB

- Закачек: 2

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- AutoCAD или DWG TrueView

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

![]() ЛИСТ2H135!!!.cdw

ЛИСТ2H135!!!.cdw

![]() Чертеж 1 лист.dwg

Чертеж 1 лист.dwg

вертикально-сверлильный

Наибольбий диаметр сверления в стали

Размер конуса шпинделя по ГОСТ 2847-45

Наибольший ход шпинделя

Расстояние от торца шпинделя

Наибольшее перемещение сверлильной головки

Перемещение шпинделя за один оборот

Размеры рабочей поверхности стола

Наибольший ход стола

Пределы частот вращения шпинделя

Пределы подач шпинделя

Мощность электродвигателя кВт

![]() Лист 1 - Общий вид станка!!!!!!!.dwg

Лист 1 - Общий вид станка!!!!!!!.dwg

вертикально-сверлильный

Технические характеристики станка.

Наибольший диаметр сверления 25 мм.

Наибольшее перемещение сверлильной головки 170 мм.

Осевое перемещение шпинделя 200 мм.

Частота вращения шпинделя 45-2000 обмин.

Предел подачи шпинделя 0

Мощность электродвигателя 5 кВт.

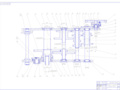

Кинематическая схема коробки скоростей.

График частот подач.

![]() Чертеж 1 лист.cdw

Чертеж 1 лист.cdw

Наибольбий диаметр сверления в стали

Размер конуса шпинделя по ГОСТ 2847-45

Наибольший ход шпинделя

Расстояние от торца шпинделя

Наибольшее перемещение сверлильной головки

Перемещение шпинделя за один оборот

Размеры рабочей поверхности стола

Наибольший ход стола

Пределы частот вращения шпинделя

Пределы подач шпинделя

Мощность электродвигателя кВт

![]() Лист 1 - Общий вид станка!!!!!!!!.frw

Лист 1 - Общий вид станка!!!!!!!!.frw

вертикально-сверлильный

Технические характеристики станка.

Наибольший диаметр сверления 25 мм.

Наибольшее перемещение сверлильной головки 170 мм.

Осевое перемещение шпинделя 200 мм.

Частота вращения шпинделя 45-2000 обмин.

Предел подачи шпинделя 0

Мощность электродвигателя 5 кВт.

Кинематическая схема коробки скоростей.

График частот подач.

![]() моя коробка.cdw

моя коробка.cdw

![]() станки.doc

станки.doc

Ижевский Государственный Технический Университет

Кафедра “Технология машиностроения и приборостроения”

Расчетно-пояснительная записка

по дисциплине: «Металлорежущие станки»

Тема: «Разработать техническое задание на проектирование новой модели вертикально – сверлильного станка с максимальным диаметром сверления 35 мм произвести расчет привода главного движения и спроектировать узел коробки скоростей. Рассмотреть работу привода движения стола с ЧПУ по координате «х».»

Выбор базовой модели станка 5-6

Кинематический расчет

1. Определение предельных значений чисел оборотов 7-8

2. Определение мощности двигателя в приводе главного

3. Выбор и обоснование структурной сетки 9

4. Построение графика чисел оборотов 10

5. Определение чисел зубьев зубчатых колес 11-13

6. Кинематическая схема коробки скоростей 14

Предварительный расчёт деталей привода.

1. Определение модуля 15-16

2. Определение межосевого расстояния и геометрических

параметров зубчатых колес 16

3. Определение диаметров валов 17

Проверочные расчеты.

1. Проверочный расчёт валов 18-20

2. Расчёт шлицевого соединения 20

3. Расчёт шпоночного соединения 21

4. Выбор подшипников 22

5. Расчёт системы смазки 23

6. Расчет шпинделя на жесткость 24

7. Расчет шпинделя на прочность 25

Работа проектируемой коробки скоростей 26

Описание работы привода движения стола по координате х ..27

Приложение: Спецификации 30-37

В курсе «Металлорежущие станки» изучаются основные методы расчета и конструирования станков из условия обеспечения качественной и количественной стороны процесса обработки.

Современные металлорежущие станки являются весьма разнообразными и развитыми рабочими машинами включающими большое число механизмов и использующими механический гидравлический электрический и др. методы осуществления движений и управления циклами. На этой базе отечественное станкостроение должно решить разнообразные и важные задачи основные из них:

Дальнейшая автоматизация и создание высокопроизводительных станков

Повышение качества станков

Дальнейшее развитие станкозаводов

Планомерное обновление парка станков

Увеличение объёма производства и повышение производительности труда требуют проведения комплексной модернизации станков устаревших моделей.

Важнейшей задачей комплексной модернизации является повышение технических характеристик устаревшего оборудования до уровня современного. В результате модернизации повышается производительность станка улучшаются условия труда рабочего обеспечивается техника безопасности более рационально используются производственные площади. Практика показывает что комплексная модернизация повышает производительность станка на 20-30% а в некоторых случаях в 15-2 раза.

Конструкции создаваемых станков должны быть перспективными и отвечать требованиям современных технологий. При разработке нового станка необходимо заложить в проект определенный запас совершенствования и новизны решений его основных элементов по сравнению с уже существующими аналогами. Вновь создаваемые станки должны быть технически и эстетически совершенными экономически эффективными иметь оптимальную с точки зрения потребности определенного производства точность обработки

В данном курсовом проекте предусматривается модернизация вертикально-сверлильного станка: расширение диапазона скоростей при этом повышается их верхний предел.

Повышение диапазона скоростей допускаемых механизмами станка позволит лучше использовать возможности режущего инструмента.

Выбор базовой модели проектируемого станка.

В машиностроительной промышленности для выполнения сверлильных работ широко внедряют в производство новые универсальные сверлильные станки серии Н они являются сомой многочисленной группой станков.

Для станков серии Н характерна агрегатная компоновка которая обеспечивает более удобное расположение органов управления упрощает технологию сборки станков и позволяет создавать на базе универсальных станков различные специальные исполнения. Станки серии Н при добавлении специального механизма к сверлильной головке можно встраивать в автоматические поточные линии. Станки снабженные столом имеющим автоматическое продольное и поперечное перемещения могут быть использованы взамен радиально-сверлильных станков при обработке отверстий в небольших деталях. Допускаемые пределы чисел оборотов и подач шпинделей позволяют работать на рациональных режимах резания.

На основе базовой модели 2Н135 освоены и выпускаются станки с различной степенью модернизации. Такие как: 2Н135С – станок с фланцевой пинолью и с однопозиционной базой для спец наладок; 2Н135К – станок повышенной точности с крестовым столом. Технические характеристики этих станков приведены в таблице 1 а так же станка 2135 и 2А135.

Так как эти станки являются модификациями станка 2Н125 а станок 2135 является устаревшим и не отвечает требованиям данного курсового проекта то в за базовую модель будет использоваться станок 2Н135.

Назначение и область применения:

Вертикально – сверлильный станок 2Н135 используется на предприятиях с единичным мелкосерийным выпуском продукции и предназначен для выполнения следующих операций: сверление рассверливание зенкерование зенкования развертывания и подрезания торцев ножами.

Наличие на станках механической подачи шпинделя при ручном управлении циклами работы допускает обработку деталей в широком диапазоне размеров. Жесткость конструкции и прочность рабочих механизмов станков исключают возможность вибраций во время работы и допускают обработку деталей из различных материалов инструментами из высокоуглеродистых и быстрорежущих сталей и твердых сплавов. Установленное на станках электрическое устройство реверсирования двигателя главного движения позволяет производить нарезание резьбы машинными метчиками при ручной подаче шпинделя. На станках предусмотрена механическая подача шпинделя при ручном управлении циклом работ.

Станки скомпонованы по агрегатному принципу позволяющему с небольшими дополнениями по автоматизации цикла встраивать их в автоматические линии. Станки имеют устройство для ограничения величины перемещения шпинделя на заданную глубину обработки. Станки снабжены специальным устройством для выбивки инструмента из конуса шпинделя.

Предохранительное устройство выключает подачу шпинделя в случае перегрузки предохраняя инструмент от поломки а изделие от порчи. Система торможения обеспечивает останов вращающегося шпинделя в течение 2 сек.

Технические характеристики универсальных вертикально – сверлильных станков с максимальным диаметром обработки 35 мм.

Наибольший диаметр сверления мм

Размеры рабочей поверхности стола мм

Расстояние от торца шпинделя до стола мм

Наибольшее перемещение сверлильной головки мм

Наибольший ход шпинделя мм

Перемещение стола мм

Количество скоростей вращения шпинделя

Частоты вращения шпинделя обмин

Пределы подачи шпинделя ммоб

Мощность электродвигателя гл. движения кВт

Размер конуса шпинделя Морзе №

Расстояние от торца шпинделя до плиты мм

Длина обрабатываемой поверхности мм.

Ширина обрабатываемой поверхности мм.

Перемещение шпинделя на 1 оборот мм

Кинематический расчёт.

1. Определение предельных режимов резания и частот вращения шпинделя.

Для определения предельных режимов резания следует произвести анализ режимов резания при обработке различных материалов (стали чугуны твердые и цветные сплавы) режущим инструментом из быстрорежущей стали и твердосплавных материалов. Т.к. только они могут дать наиболее “высокие” параметры коробки скоростей главного движения станка.

Определяем максимальный и минимальный диаметры сверла для станка данного типа: максимальный диаметр сверла равен 35 мм.

Предельные значения скоростей выбираются из таблицы 2.

Режимы резания при обработке на сверлильных станках.

Анализируя данные таблицы можно получить следующие предельные значения скоростей: Vmin=48 ммин. Vmax=60 ммин так как остальные значения чисел оборотов соответствующие другим значениям скоростей выходят далеко за границы диапазона рассчитанных режимов резания.

Определяем предельные частоты вращения шпинделя n:

Определяем диапазон регулирования:

Число ступеней привода: принимаем ближайшее принятое в станкостроении

где: φ=141 – передаточное число рекомендованное для универсального оборудования (в том числе и сверлильных станков).

Далее выписываем числа оборотов ni из таблицы нормативных рядов чисел для φ=141:

n1=45; n2=63; n3=90; n4=100; n5=160; n6=250; n7=355; n8=500; n9=710; n10=1000; n11=1400; n12=2000

Таким образом получается:

Диапазон регулирования оборотов шпинделя – 45 2000 обмин;

Число возможных переключений (z) коробки скоростей – 12;

2.Определение мощности двигателя в приводе главного движения.

Определение мощности двигателя в приводе главного движения производится по значениям мощности резания NР по формуле:

где гл=07÷085 – К.П.Д. привода главного движения;

К=125 – коэффициент перегрузки электродвигателя;

NР определяется по формуле из режимов резания:

По каталогу выбираем электродвигатель АИР 112 М 4.[6]

Частота вращения n=1440 обмин; Мощность Nэл.дв= 55 кВт.

3.Выбор и обоснование структурной сетки коробки скоростей.

По выбранному ранее числу ступеней (Z=12) определяем число возможных вариантов структурных формул: Z = 12 = 3*2*2

При применении структуры из трех групп с двумя и тремя передачами число возможных вариантов будет:

Строим три структурные сетки: наиболее благоприятный наименее благоприятный и средний вариант.

Рис.1. Сетки структурные

Из имеющихся вариантов этой формулы наилучшим является Z=12=[1]·2[3]·2[6] (рис.1а) так как основная группа предшествует переборной. Первый вариант обеспечивает более близкие значения чисел оборотов по II валу а разброс увеличивается по мере удаления от источников движения.

4.Построение графика чисел оборотов.

При построении графика чисел оборотов учитывается наличие одиночных передач и место их размещения. Принимаются во внимание следующие нормы станкостроения: ima imin≥.

В данном случае эти условия выполняются так как imax=φ2=1992 а imin= = ≥14.

Диапазон регулирования в последней (переборной) группе равен:

Рисунок 2. График чисел оборотов.

5. Определение чисел зубьев зубчатых колёс.

Число зубьев “нулевой” зубчатой передачи (т.к. передаточное отношение – i – нулевое) можно определить методом подбора:

Этому условию удовлетворяет пара чисел зубьев:

Число зубьев в основной группе 3 [1] определим методом общего кратного этот метод для групповых передач:

Передаточные отношения группы подач между валами I и II.

K=12 – наименьшее общее кратное сумм

Zдоп=22 – минимальное число зубьев

Полученное значение округляем до ближайшего целого Emin=5.

Сумма чисел зубьев сопряжённых колёс:

примем конструктивно 2Z0=90(т.к. в процессе разработки чертежей выяснилось что межосевое расстояние недостаточно)

Числа зубьев сопряжённых колёс рассчитываются по формулам:

Передаточные отношения между валами II и III:

K=38 – наименьшее общее кратное сумм

из конструктивных соображений примем

Передаточные отношения между валами III и IV:

K=15 – наименьшее общее кратное сумм

Числа зубьев сопряжённых колёс между валами IV и V:

Проверка частот вращения шпинделя при следующем условии:

6. Кинематическая схема коробки скоростей.

Рисунок 3. Схема кинематическая.

1.Определение модуля.

При расчёте зубчатых передач станков модуль определяется не только исходя из усталости поверхностных слоёв зуба mпов но и из прочности зуба на изгиб mизг. Для стальных прямозубых колёс модуль определяется:

- допускаемые напряжения усталости слоев

для стали - Сталь 40Х: ;

- допускаемые напряжения на изгиб

Nэ –мощность электродвигателя;

n – число оборотов шестерни при которых передается полная мощность;

z – число зубьев шестерни;

i – передаточное отношение (принимается i ≥1)

k = 1 – коэффициент динамической перегрузки;

= bm = (6 10) – коэффициент ширины зубчатого венца

y = 011 – коэффициент формы зуба (при z = 18 50 y = 01 013);

Между 0 и I валами: np = 1440 обмин

Из конструктивных условий надёжности принимаем: m0 = 2 мм.

Между I и II валами: np = 1000 обмин

Из конструктивных условий надёжности принимаем: m1 = 2 мм.

Между I и III валами: np = 500 обмин

Из конструктивных условий надёжности принимаем: m2 = 25 мм.

Между III и IV валами: np = 180 обмин

Из конструктивных условий надёжности принимаем: m(3-4) = 3 мм.

2. Определение межосевого расстояния и геометрических параметров зубчатых колёс.

Межосевое расстояние определяется по формуле: .

Делительный диаметр колёс: Наружный диаметр колёс:

Диаметр впадин колёс: Ширина зубчатых колес:

Результаты вычислений сводятся в таблицу 3.

Геометрические параметры зубчатых колес.

3. Определение диаметров валов.

Материал валов - Сталь 40Х ГОСТ 4543-71

Предварительный расчёт валов проводится по формуле:

[] = 20 40 МПа (Нмм2) – допускаемое касательное напряжение.

где N=55 кВт. – мощность электродвигателя;

n=1000 обмин. (частота вращения I вала);

n=500 обмин. (частота вращения II вала);

n=180 обмин.( частота вращения III вала);

Определение мощности на валах:

Где – КПД зубчатых колес

Проверочные расчёты.

1.Проверочный расчёт валов.

Проверочный расчёт валов производится для самого нагруженного вала. По данным предварительного расчёта самым нагруженным является III вал с моментом кручения равным:

nр = 180 – расчетная частота вращения III вала

Проверку производим по коэффициенту безопасности.

Определим силы действующие в зацеплении цилиндрической передачи:

Окружная сила цилиндрического зубчатого колеса рассчитывается:

Радиальная сила определяется по формуле:

где αw=20º - угол зацепления.

Рис 4. Эпюры нагружения вала.

Находим реакции в опорах:

Из эпюр изгибающих моментов следует что максимальное изгибающее напряжение возникает в точке В:

Проверочный расчёт вала производим по коэффициенту безопасности при знакопеременных нагрузках.

Коэффициент безопасности:

-1 -1 – пределы выносливости материала валов при знакопеременных нагрузках. Для стали 40Х:

- коэффициент учитывающий шероховатость поверхности. Принимаем

Для шлицевых валов с прямобочными шлицами:

- для сталей с в до 1000МПа.

Рекомендуемый коэффициент безопасности S=25 3 – он обеспечивает не только прочность но и жёсткость вала.

2. Расчет шлицевого соединения:

Произведём для вала наиболее нагруженного вала №III:

- коэффициент неравномерности распределения нагрузки.

Следовательно шлицевое соединение выдержит.

3. Расчёт шпоночного соединения.

Проверочный расчёт шпоночного соединения осуществляется для IV вала исходя из условий:

h=10 мм – высота шпонки

t=7 мм – высота шпонки находящейся в теле вала.

Условия выполняются и выбирается шпонка 16*10*110 ГОСТ 23360-78.

4 Расчет подшипников:

Расчет подшипников проведем для ранее рассчитанного вала для наиболее нагруженного подшипника.

Выбор подшипника по динамической грузоподъёмности состоит в проверке его расчетной долговечности при заданных условиях работы.

Подшипник 207 ГОСТ 8338-75: С = 28кН.

Номинальная долговечность подшипника в миллионах оборотов:

С – динамическая грузоподъемность по каталогу.

Р – эквивалентная нагрузка кН.

р – показатель степени для подшипников р = 3.

Номинальная долговечность подшипника в часах:

n = 180 обмин – число оборотов в минуту

Для однорядных радиальных шарикоподшипников эквивалентная нагрузка:

V – коэффициент вращения V = 1 так как вращается внутреннее кольцо.

X – коэффициент приведения.

Fr – радиальная нагрузка на подшипник.

К – коэффициент учитывающий концентрацию напряжений и динамичность работы подшипника.

КТ – коэффициент учитывающий температурный режим работы.

Lh = 12000 ч. – срок службы в часах.

Следовательно подшипник годен.

5. Расчёт системы смазки.

Производительность насоса системы смазки определяется по формуле:

Ксм=1÷3 примем Ксм=2;

=08 – КПД коробки скоростей;

Определяем V заливаемого масла:

Устанавливается насос применяемый на базовой модели – плунжерный масляный насос –

Тип масла: для обеспечения температуры масла в коробке скоростей не более 60º и в связи с большими окружными скоростями зубчатых колёс выбираем масло с низкой вязкостью - например Индустриальное 20 ГОСТ 1707-51.

Направляющие станка смазываются маслом И-20А ГОСТ 20799-75 сверху 1 раз в смену.

Подшипники электродвигателя и приводной шестерни смазываются набивкой маслом ЦИАТИМ-201 по ГОСТ 6267-74 1 раз в 6 месяцев по аналогии с базовой моделью.

Подшипники и шестерни коробки скоростей смазываются циркуляционно при помощи насоса маслом И – 20 ГОСТ1707-51.

Смену масла рекомендуется производить первый раз после 10 дней работы второй раз после 20 дней а затем через каждые 3 месяца. Проверка системы смазки каждые 3 месяца.

5 Расчёт шпинделя на жёсткость.

Схема нагружения шпинделя и эпюры крутящего и изгибающего моментов

Силу Pо = 2076Н берём из режимов резания а сила P

принимают очень малые значения и ими можно пренебречь.

Таким образом максимальный изгибающий момент возникает в месте присоединения шпинделя к коробке скоростей.

Прогиб шпинделя: где

l1= 120 мм – длина консольного участка шпинделя

l2=460 мм – длина между опорами

Крутящий момент на шпинделе:

I – момент инерции:

Допускаемый прогиб шпинделя:

Так как прогиб шпинделя меньше допустимого то жёсткость шпинделя обеспечена.

6 Расчёт шпинделя на прочность.

Расчёт шпинделя на прочность производим как для полого вала на который действуют крутящий момент от зубчатой передачи и силы резания возникающие при торцевом фрезеровании.

Проверочный расчёт шпинделя производим по коэффициенту безопасности при знакопеременных нагрузках.

Коэффициент безопасности:

Шпиндель имеет достаточный коэффициент безопасности при знакопеременных нагрузках.

Работа проектируемой коробки скоростей.

За счёт перемещения двух двойных блоков и одного тройного блока шестерён осуществляется двенадцать различных скоростей на станке. Опоры валов коробки скоростей размещаются в двух плитках: верхней и нижней которые стянуты между собой четырьмя стяжками. Механизмы коробки скоростей приводятся во вращение от вертикально расположенного электродвигателя через эластичную муфту и зубчатую передачу.

Последний вал коробки скоростей представляет собой полую гильзу шлицевое отверстие которой передает вращение шпинделю станка. На этой же гильзе крепится шестерня привода на подачу. Все валы коробки скоростей шлицевые что значительно облегчает сборку. Все механизмы коробки скоростей собираются отдельно и монтируются в сверлильную головку. Смазка коробки скоростей так же как и всей сверлильной головки производится от плунжерного насоса закрепленного на нижней плите коробки скоростей. Для контроля работы маслонасоса имеется специальный маслоуказатель. Переключение шестерен коробки скоростей осуществляется от одной рукоятки которая имеет четыре фиксированных положения по окружности и три положения вдоль оси поворота

Описание работы привода движения стола по координате Х.

Перемещение стола по координате Х осуществляется при помощи ходового винта 1 полугаек 3 4 и при помощи шпоночного соединения на конце винта. Винт стола устанавливается на подшипниках качения 8. Передача винт- гайка стола собрана заводом изготовителем с минимальным зазором. Регулировка зазора производится за счёт поворота гаек 34 друг относительно друга для чего требуется выдвижение их в конец винта. Винты защищены от проникновения пыли и влаги кожухом (гармоника) 2. По краям гаек установлены дополнительные уплотнения. Регулирование зазора в шариковой паре производится выдвижением полугаек 34 из зацепления и их поворотом друг относительно друга. Поскольку числа зубьев полугаек отличаются на единицу (75 и 74) регулирование может выполнятся с точностью до 1 мкм.

Регулировка осевого натяга упорных подшипников осуществляется головкой и контргайкой.

В данном курсовом проекте произведёны кинематические предварительные и проверочные расчёты по проектированию коробки скоростей вертикально-сверлильного станка с максимальным диаметром сверления в стали 35 мм.

В результате расчётов была модернизирована коробка скоростей и улучшены её технические характеристики (был увеличен верхний предел частоты вращения шпинделя до 2000 обмин).

Разработанная коробка скоростей представляет собой четырехваловый механизм смонтированный между двух плит.

Двенадцать переключений скоростей осуществляются с помощью двух двойных блоков и одного тройного блока шестерён что позволят расширить диапазон допускаемых режимов резания.

Спроектированная коробка скоростей полностью удовлетворяет современным техническим требованиям станка и позволяет ему использоваться для сверления рассверливания зенкерования развёртывания и нарезания резьб с ручным управлением шпинделя во вспомогательных и основных цехах машиностроительных заводов с единичным и мелкосерийным выпуском продукции.

А.С. Проников. Расчёт и коструирование металлорежущих станков. – М.: Высшая школа 1969.

В.В. Лоскутов. Сверлильные и расточные станки. – М.: Машиностроение 1981.

В.В. Пузанов. Методическое указание к курсовому проектированию по металлорежущим станкам. – Ижевск 1980.

В.С. Поляков. Справочник по муфтам. – Л.: Машиностроение 1979.

Г.А. Тарзиманов. Проектирование металлорежущих станков. – М.: Машиностроение 1980.

Г.А.Карвовский С.П. Окороков Справочник по асинхронным двигателям и пускорегулирующей аппаратуре. – М.: Энергия 1969.

И.З. Винников. Устройство сверлильных станков и работа на них: учебник для подготовки рабочих на производстве. – М.: Высшая школа 1983.

Краткий справочник металлиста. А.Н. Малов. – М.: Машиностроение 1965.

Основы проектирования деталей машин. В.Л.Устиненко. – Харьков.: Высшая школа 1983.

Проектирование механических передач: учебно-справочное пособие для вузов С.А.Чернавский. – М.: Машиностроение 1984.

Руководство по эксплуатации вертикально-сверлильного станка с числовым программным управлением модели 2Р135Ф2.

Специальные металлорежущие станки общемашиностроительного применения: справочник. В.Б. Дьячков. – М.: Машиностроение.1983.

Станки универсальные вертикально-сверлильные 2Н125 2Н135 2Н150 часть 1. Руководство по эксплуатации 2Н125.00.000.РЭ.