Мостовой кран г/п 10 тонн 2

- Добавлен: 25.10.2022

- Размер: 1 MB

- Закачек: 1

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- AutoCAD или DWG TrueView

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

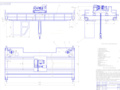

![]() главный вид 3.dwg

главный вид 3.dwg

вать Правилам устройства и безопасной эксплуатации грузоподъемных

Электрооборудование крана

токоподводи заземление

должны соответствоватьПравилам устройства электроустановок.

Кран оборудовать ограничителями рабочих движений для автомати-

ческой остановки механизма подъема и механизма передвижения

огранителя высоты подъема и грузоподъемности

напряжения при выходе на площадки.

Сварочные работы при монтаже крана должны производиться организа-

имеющими лицензию органов госгортехнадзора.

Курсовой проект по ГПМ

Группа режима работы средний

Продолжительность включения ПВ=

передвижения тележки 0

передвижения крана 0

Механизм передвижения крана :

Давление на рельс колеса крана

Техническая характеристика.

Технические требования

![]() Тележк специфик 3.dwg

Тележк специфик 3.dwg

![]() тележка 3.dwg

тележка 3.dwg

соответствии с Правилами устройства и безопасной эксплуатации

грузоподъемных кранов.

Устройство безопасности: ограничитель высоты подъема поз.10

Курсовой проект по ГПМ

Технические требования

![]() Передвижение тележки 3.dwg

Передвижение тележки 3.dwg

Передаточное число 20

Курсовой проект по ГПМ

![]() барабан 3.dwg

барабан 3.dwg

![]() Передвижение специфик 3.dwg

Передвижение специфик 3.dwg

![]() механизм подьема 3.dwg

механизм подьема 3.dwg

Продолжительность включения

Скорость подъема груза

Канат (по ГОСТ 2688-80)

Техническая характеристика

![]() ГПМмои3.doc

ГПМмои3.doc

Спроектировать мостовой кран с техническими характеристиками:

)Грузоподъемность 100000Н

)Скорость подъема груза 10 ммин

)Высота подъема груза 10000 мм

)Режим работы средний.

На рис.2 показан график нагрузок механизма подъема крана.

Рис.2 График нагружения механизма.

Максимальное статическое усилие S в канате определить по формуле

где: Q- номинальная грузоподъемность кН

а- кратность полиспаста=2

m- число ветвей каната навивающихся на барабан

где: - КПД принимаемый равным 096-098 для канатных блоков и барабанов на подшипниках качения;

t-число отклоняющих блоков=0

Расчетное разрывное усилие каната:

=45 – коэффициент запаса прочности для ПВ=25%

Выбираем канат ЛК-3 625

-прочность проволок SРАЗР. =1395 МПа;

-диаметр каната dK=16 мм;

-расчетная площадь сечения всех проволок S=9558 мм2;

-ориентировочная масса 1000 м смазанного каната M=9415 кг.

3. Определение размеров барабана и блока.

По правилам Ростехнадзора диаметр канатных блоков и барабана по дну канавки вычислить по формуле

где: - диаметр каната;

- коэффициент для среднего режима работы. Из полученного находим стандартное значение из нормального ряда диаметров для барабанов: 250мм.

Диаметр блока равен :

находим стандартное значение из нормального ряда диаметров для блоков: 320мм.

- коэфф. Для среднего режима работы

Длина нарезанной части барабана определяем по формуле

где: 5- это витки которые берутся из расчета: 35 витка для крепления каната и 15 витка должны оставаться на барабане при полностью опущенной крюковой подвеске для предохранения деталей крепления каната и его самого от разрушения;

H- высота подъема м;

и - диаметры барабана и каната;

При сдвоенной навивке полную длину барабана определяем по формуле:

где: - толщина реборд на концах барабана (по 10-12 мм);

l2-длина ненарезанной части мм

где: В-расстояние между центрами блоков-крюковой подвески мм

hmin-минимальное расстояние от оси барабана до оси блоков крюковой подвески мм

γ-угол отклонения каната от оси ручья блока.

Толщина стенки стального барабана

=> берем толщину =15мм

Для барабанов (>) проверка стенок по напряжениям сжатия:

По напряжениям изгиба:

По напряжениям кручения:

Результирующее напряжение

Необходимую мощность (кВт) определить по формуле:

где: -скорость подъема груза ;

- вес номинального груза ;

где: - КПД барабана;

По расчетной мощности выбираем двигатель MTF-411-6

- число оборотов двигателя;

где: - номинальный момент двигателя.

Передаточное число механизма передачи:

где: - число оборотов барабана.

Выбираем редуктор 2Ц-400 с передаточным отношением U=26

Расчетный момент для выбора муфты:

где: - коэффициент ответственности для механизма подъема груза;

- коэффициент зависящий от режима работы (средний).

Втулочно-пальцевая муфта

Тормоз выбираем по тормозному моменту:

где: - коэффициент запаса;

- статический момент при торможении.

Выбираем тормоз ТКТ-200

В механизмах подъема кранов применяются комбинированные предохранительные втулочно-пальцевые муфты одна из полумуфт служит тормозным шкивом.

Поэтому муфту с тормозом нужно выбирать по наибольшей величине или . Выбираем:

8. Проверка двигателя по ускорению.

где: - статический момент на валу двигателя при пуске;

- момент инерции муфты ;

- момент инерции ротора .

Фактическое ускорение груза при пуске определить по формуле:

9. Проверка тормоза по ускорению.

Время торможения определить по формуле:

где: - номинальный тормозной момент выбранного тормоза ;

- статический момент при торможении ;

необходимо отрегулировать тормоз:

Отрегулировать тормоз на величину 155 Нм .

.Расчет механизма передвижения двухбалочного мостового крана работающего в помещении.

1. Вес отдельных элементов

Вес механизма подъема груза

G ГР =025Q+1=025·100+1=26 кН.

Центр тяжести механизма располагается между двигателем и барабаном.

Вес закрытой кабины G КАБ с расположенным в ней электрооборудованием принять равным 15 кН из ряда 14-17 кН.

Вес механизма передвижения грузовой тележки

G МП =01Q+05=01·100+05=105 кН.

Центр тяжести механизма располагается между двигателем и редуктором.

Вес грузовой тележки мостового крана (без механизмов)

G ГТ =015Q+1=015·100+1=16 кН.

Вес моста крана без грузовой тележки с механизмом передвижения крана

GК= GГР+ GМП+ GКАБ+GГТ+ GМ=

=26+105+15+16+233=3005 кН.

2. Сопротивление движению крана

Суммарное сопротивление движению крана определить по формуле:

где W - сопротивление от сил трения в цапфах ходовых колес кН;

WУК - сопротивление от сил возникающих при движении крана по уклону пути кН;

WИН - сопротивление от сил инерции кН.

где DХ.К. - диаметр ходового колеса м.

Для выбора диаметра ходового колеса необходимо определять нагрузку Pmax из уравнения моментов относительно одной из опор (рис.1)

Рис.1. Схема нагружения крана

На схеме L - пролет м; l1 - расстояние от оси рельса до середины грузовой тележки в крайнем положении.l1 =11м.

Нагрузка на одно колесо где n- число колес с наиболее нагруженной стороны.

Выбираем диаметр ходового колеса :

Коэффициент трения качения колеса по рельсу выбрать в зависимости от диаметра D Х.К. :

f - приведенный к цапфе вала коэффициент трения в подшипниках опор колес; f=0015 для конических и цилиндрических подшипников качения;

КР - коэффициент учитывающий трение реборд о рельс для цилиндрических колес :

α - угол наклона пути; для мостовых кранов

tП - время пуска (с) принимается предварительно из условия что ускорение при пуске [ j ] не должно превышать 02 мс2

где VК – скорость движения крана мс. VК=1 мс.

где: -скорость передвижения ;

где: - КПД ходового колеса;

По расчетной мощности выбираем двигатель 4МTКH 280S10

где: - число оборотов ходового колеса.

Выбираем редуктор Ц2-500

Тормоз выбираю по тормозному моменту

-коэффициент запаса для легкого режима работы =15

Поэтому муфту с тормозом нужно выбирать по наибольшей величине или .

Выбираем: тормоз ТТ 200

7.Проверка двигателя по ускорению.

Выбранный двигатель необходимо проверить на наличие пробуксовки ходовых колес по величине создаваемого им ускорения в период пуска.

Время пуска двигателя (с) определяем по формуле:

где - момент сопротивления крана без груза Нм

Определяем фактическое ускорение:

Сравним с допустимым:

где m- число приводных колес

n- общее число колес механизма

φ- коэффициент сцепления колеса с рельсом для кранов работающих в закрытом помещении φ=02

Ксц.- коэффициент запаса сцепления. Ксц.=12

Так как рекомендованный запас сцепления выдержан.

8.Определение необходимого тормозного момента

Определим максимально допустимую величину ускорения :

Тормозной момент (Н·м) на который необходимо отрегулировать выбранный тормоз определяем по формуле :

Регулируем тормоз на момент 1141 Нм.

Мостовые краны являются основным грузоподъёмным оборудованием производственных цехов. В качестве грузозахватного органа кранов служат: крюки грейферы электромагниты (мостовые краны общего назначения) захваты и другие специальные устройства (специальные мостовые краны). Краны предназначенные для обслуживания металлургических цехов представляют группу металлургических кранов (мульдомагнитные мульдозавалочные литейные краны для раздевания слитков колодцевые ковочные закалочные с лапами и др.)

На мосту крана могут располагаться одна или две грузовые тележки на одном или двух путях. В случае ограничения габарита крана по высоте грузовая тележка перемещается внутри моста. Для подачи груза за пределы пролета крана применяют тележки с поворотной стрелой или консольной фермой.

Мосты кранов с грузовой тележкой выполняют двухбалочными (листовой и ферменной конструкции) или однобалочными а с талью ручной или электрической - однобалочными (кран-балки).

Федеральное агентство по образованию РФ

Пермский государственный технический университет

Кафедра строительных и дорожных машин

Проект мостового крана

Пояснительная записка по курсовому проекту к ГПМ

Руководитель: Щеткин Р.М.

![]() расчеткамоя3.doc

расчеткамоя3.doc

Государственное образовательное учреждение

Высшего профессионального образования

Пермский государственный технический университет

Кафедра строительных и дорожных машин

Расчёт механизмов грузоподъемных машин

Руководитель: Щеткин Р.М.

Расчёт механизма подъема груза

Спроектировать мостовой кран с техническими характеристиками:

)Грузоподъемность 50000Н

)Скорость подъема груза 8 ммин

)Высота подъема груза 10000 мм

)Режим работы тяжёлый

Максимальное статическое усилие в канате определить по формуле

где: Q- номинальная грузоподъемность кН

а- кратность полиспаста=3

m- число ветвей каната навиваемых на барабан

где: - КПД принимаемый равным 096-098 для канатных блоков и барабанов на подшипниках качения;

t-число отклоняющих блоков=0

Расчетное разрывное усилие каната:

=45 – коэффициент запаса прочности для ПВ=40%

Выбираем канат ЛК-3 625

-прочность проволок SРАЗР. =1764 МПа;

-диаметр каната dK=9.7 мм;

-расчетная площадь сечения всех проволок S=34.75 мм2;

-ориентировочная масса 1000 м смазанного каната M=342.5 кг.

Определение размеров барабана и блока.

По правилам Госгортехнадзора диаметр канатных блоков и барабана по дну канавки вычислить по формуле

где: - диаметр каната;

- коэффициент для тяжёлого режима работы. Из полученного находим стандартное значение из нормального ряда диаметров для барабанов: 200мм.

Диаметр блока равен :

Из полученного находим стандартное значение из нормального ряда диаметров для блока: 320мм.

- коэфф. Для тяжёлого режима работы

Длина нарезанной части барабана определяем по формуле

где: 5- это витки которые берутся из расчета: 35 витка для крепления каната и 15 витка должны оставаться на барабане при полностью опущенной крюковой подвеске для предохранения деталей крепления каната и его самого от разрушения;

H- высота подъема м;

и - диаметры барабана и каната;

При сдвоенной навивке полную длину барабана определяем по формуле:

где: - толщина реборд на концах барабана (по 10-12 мм);

l2-длина ненарезанной части мм

где: В-расстояние между центрами блоков-крюковой подвески мм

hmin-минимальное расстояние от оси барабана до оси блоков крюковой подвески мм

γ-угол отклонения каната от оси ручья блока.

Толщина стенки стального барабана

=> берем толщину =15мм

Для барабанов (>) проверка стенок по напряжениям сжатия:

По напряжениям изгиба для выполнения данной проверки нужно увеличить толщину стенки барабано до 25 мм :

По напряжениям кручения:

Результирующее напряжение

Необходимую мощность (кВт) определить по формуле:

где: -скорость подъема груза ;

- вес номинального груза ;

где: - КПД барабана;

По расчетной мощности выбираем двигатель MTF-312-6

- число оборотов двигателя;

Передаточное число механизма передачи:

где: - число оборотов барабана.

Выбираем редуктор 2Ц-350

Расчетный момент для выбора муфты:

где: - коэффициент ответственности для механизма подъема груза;

- коэффициент зависящий от режима работы (Тяжёлый).

Втулочно-пальцевая муфта

Тормоз выбираем по тормозному моменту:

где: - коэффициент запаса;

- статический момент при торможении.

Выбираем тормоз ТКТ-200

В механизмах подъема кранов применяются комбинированные предохранительные втулочно-пальцевые муфты одна из полумуфт служит тормозным шкивом.

Поэтому муфту с тормозом нужно выбирать по наибольшей величине или . Выбираем:

Проверка двигателя по ускорению.

где: - статический момент на валу двигателя при пуске;

- момент инерции муфты ;

- момент инерции ротора .

Фактическое ускорение груза при пуске определить по формуле:

Проверка тормоза по ускорению.

Время торможения определить по формуле:

где: - номинальный тормозной момент выбранного тормоза ;

- статический момент при торможении ;

необходимо отрегулировать тормоз:

Отрегулировать тормоз на величину 746 Нм .

Рекомендуемые чертежи

- 25.10.2022