Технологический процесс изготовления отливки в песчаную форму для заданной детали

- Добавлен: 04.12.2022

- Размер: 719 KB

- Закачек: 1

Описание

Технологические процессы в машиностроении

Введение

1 Литейное производство

2 Обработка металлов давлением

3 Сварочное производство

4 Обработка резанием

Список литературы

Разработать технологический процесс изготовления отливки в песчаную форму для заданной детали. Производство крупносерийное. Формовка машинная.

Состав проекта

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

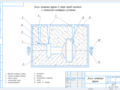

![]() Эскиз литейной формы (вар. 13).cdw

Эскиз литейной формы (вар. 13).cdw

с литниково-питающей системой

- верхняя половина модели;

- нижняя половина модели;

- литниковый стержень;

![]() ТКМ (Вар. 13).doc

ТКМ (Вар. 13).doc

Тверской государственный технический университет

Кафедра технологии металлов и материаловедения

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к контрольной работе по дисциплине «Технологические процессы в машиностроении»

Литейное производство4

Обработка металлов давлением 9

Сварочное производство15

Обработка резанием18

Достижения промышленности в любом развитом обществе неизменно связаны с достижениями технологии конструкционных материалов. Качество обработки и производительность изготовления изделий являются важнейшими показателями уровня развития государства.

Технология конструкционных материалов как учебная дисциплина связана с изучением методов создания изделий из современных материалов на современном оборудовании и в заданных производственных условиях. Важным условием изготовления изделий является использование автоматизированного производства с опорой на новейшие достижения науки и техники.

С развитием автоматизации производства все шире используются вычислительная техника и новые системы управления оборудованием и производством. Это характерно для всех технологических процессов обработки материалов — литья обработки давлением сварки обработки заготовок резанием и др. Вместе с этим важной предпосылкой и основой университетского подхода являются анализ и изучение физической сущности метода обработки.

Изготовление заготовок — один из основных этапов машиностроительного производства непосредственно влияющий на расход материалов качество изделий трудоемкость их изготовления и себестоимость. Разрабатывая технологию изготовления машин и приборов обеспечивая на практике их высокое качество и надежность с учетом экономических показателей инженер-технолог должен хорошо владеть методами проектирования и производства заготовок.

Литейное производство

Разработать технологический процесс изготовления отливки в песчаную форму для заданной детали. Производство крупносерийное. Формовка машинная.

) Материал - СЧ 15 ГОСТ 1412-85

Серый чугун обладает высоким временным сопротивлением (100 450 МПа) малым относительным удлинением (02 05 %) повышенной твердостью (НВ 140 283) хорошо работает при сжимающих нагрузках не чувствителен к внешним надрезам гасит вибрации имеет высокие антифрикционные свойства легко обрабатывается резанием.

Серый чугун имеет высокую жидкотекучесть позволяющую получать отливки с толщиной стенки 3 4 мм; малую усадку (09 13 %) обеспечивающую изготовление отливок без усадочных раковин пористости и трещин.

) Материал модели: для единичного и среднесерийного производства – дерево; для массового производства - чугун алюминиевые сплавы пластмасса.

Тип литниковой системы – сужающаяся заливка сверху.

Рис. 1 Эскиз модели

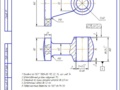

Рис. 2 Эскиз стержневого ящика и стержня

) Материал стержневого ящика – дерево.

) Состав стержневой смеси: кварцевый песок и связующие материалы (жидкое стекло синтетические смолы).

) Способ изготовления стержня.

Стержень изготавливают из стержневой смеси. Для закрепления стержней в форме на модели выполняют стержневые знаки. Стержень изготавливают в стержневых ящиках полость в которых соответствует конфигурации стержня и полости в отливке (рис.3). Половины стержневого ящика скрепляются скобой или струбциной (рис.3.а). С торца ящик набивают стержневой смесью. По центру набитого стержня делаются наколы при необходимости вставляется проволочный каркас. Затем ящик обстукивается и с него снимается верхняя часть (рис.3.б)

Рис. 3 Изготовление стержня

) Состав формовочной смеси: мелкозернистый кварцевый песок (93-96%) и термореактивная смола ПК-104 (4-7%).

) Способ уплотнения формы – машинная формовка в парных опоках с использованием с использованием односторонних металлических модельных плит.

) Агрегат для плавки металла - вагранка.

) Возможные дефекты в отливке и способы контроля

Дефекты отливок по внешним признакам подразделяют на наружные (песчаные раковины перекос недолив и др.); внутренние (раковины усадочные и газовые трещины горячие и холодные и др.).

Песчаные раковины — открытые или закрытые пустоты в теле отливки которые возникают из-за низкой прочности формы и стержней слабого уплотнения формы недостаточного крепления выступающих частей формы и прочих причин.

Перекос - смещение одной части отливки относительно другой возникающее в результате небрежной сборки формы износа центрирующих штырей несоответствия знаковых частей стержня на модели и в стержневом ящике неправильной установки стержня в форму и других причин.

Недолив - некоторые части отливки остаются незаполненными в связи с низкой температурой заливки недостаточной жидкотекучестъю недостаточным сечением элементов литниковой системы неправильной конструкцией отливки (например малая толщина стенки отливки) и др.

Усадочные раковины - открытые или закрытые пустоты в теле отливки с шероховатой поверхностью и грубокристалли-чсским строением. Эти дефекты возникают при недостаточном питании массивных узлов нетехнологичной конструкции отливки неправильной установке прибылей заливке перегретым металлом.

Газовые раковины - открытые или закрытые пустоты в теле отливки с чистой и гладкой поверхностью которые возникают из-за недостаточной газопроницаемости формы и стержней повышенной влажности формовочных смесей и стержней насыщенности расплавленного металла газами и др.

Трещины горячие и холодные - разрывы в теле отливки возникающие при заливке чрезмерно перегретым металлом из-за неправильной конструкции литниковой системы и прибылей неправильной конструкции отливки повышенной неравномерной усадки низкой податливости форм и стержней и др.

Методы обнаружения дефектов. Наружные дефекты отливок обнаруживаются внешним осмотром непосредственно после извлечения отливок из формы или после их очистки.

Внутренние дефекты отливок выявляются радиографическими или ультразвуковыми методами дефектоскопии.

При использовании радиографических методов (рентгенографии гамма-графии) на отливки воздействуют рентгеновским или гамма-излучением. С помощью этих методов выявляют наличие дефекта размеры и глубину его залегания.

При ультразвуковом контроле ультразвуковая волна проходящая через стенку отливки при встрече с границей дефекта (трещиной раковиной и др.) частично отражается. По интенсивности отражения волны судят о наличии размерах и глубине залегания дефектов.

Трещины в отливках выявляют люминесцентным контролем магнитной или цветной дефектоскопией.

Обработка металлов давлением (Объемная штамповка)

Тип нагревательной печи – пламенная нагревательная печь. Интервал ковочных температур: 830-1180°С [1 с. 23 табл. 3]. Для сталей при температурах 1100÷1200°С структура чисто аустенитная и по однофазности структуры и повышенной пластинчатости температуру в 1200°С можно принять как верхний предел температурного интервала ковки. Ковка при температурах ниже 760°С приводит к наклепу.

Штамповка по ГОСТ 7505-89

Штамповочное оборудование – паровоздушный штамповочный молот.

Тип штампа – открытый (облойный).

)Исходные данные по детали

Материал – Сталь 45 (по ГОСТ 4543-71): 042-050% С; 017-037% S 025% Cr.

Масса детали – 50 кг

)Исходные данные для расчета.

Масса поковки (расчетная) – 65 кг

Расчетный коэффициента Кр (приложение 3 табл.20) – 13

Класс точности – Т4 (приложение 1)

Группа стали – М2 (табл.1)

Степень сложности – С2 [стр. 30 ГОСТ 7505-89]

Размеры описывающей поковки фигуры (цилиндр) мм:

длина – 80 мм (определяется графически);

высота – 170 мм (определяется графически);

ширина – 160 мм (определяется графически).

Масса описывающей фигуры (расчетная) – 1867 кг

33·80·17·16 = 18665 г = 1867 кг;

Gп:Gф= 65 : 1867 = 0348

Конфигурация поверхности разъема штампа (табл.1) – П (плоская)

Исходный индекс (табл.2) – 14

)Припуски и кузнечные напуски

Основные припуски на размеры (табл.3)

- диаметр 48 и чистота поверхности 064

- высота 130 и чистота поверхности 125

- толщина 80 и чистота поверхности 125

Дополнительные припуски учитывающие:

Смещение по поверхности разъема штампа (табл.4) – 03 мм

Отклонение от прямолинейности (табл.5) – 04 мм

)Размеры поковки и их допускаемые отклонения

Диаметр 48 - 2(22+03+04) = 422 мм; принимаем 42 мм

Высота 130 + 25+03 = 1328 мм; принимаем 133 мм

Толщина 80 + 2(27+03+04) = 868 мм; принимаем 87 мм

Штамповочный уклон - 7° (табл.18)

Допускаемые отклонения размеров (табл.8)мм:

Завершающие и отделочные операции горячей объемной штамповки

Обрезные операции. Используют горячую и холодную обрезку заусенцев и прошивку отверстий. Горячая обрезка осуществляется непосредственно после штамповки на прессе входящем в состав штамповочного агрегата. Это приводит к экономии энергии расходуемой на обрезку. Усилие при горячей обрезке в .Б 6 раз меньше чем при холодной.

Горячая обрезка необходима при штамповке поковок из легированных и высокоуглеродистых деталей. Поковки с большой площадью среза также целесообразно обрезать в горячем состоянии чтобы не устанавливать обрезные прессы большой мощности. Тонкие поковки небольших размеров при горячей обрезке подвержены короблению и поэтому подлежат холодной обрезке.

При обрезке заусенца соседние участки металла не должны подвергаться даже незначительным остаточным деформациям так как тюковка может искривиться или быть смята. Большое количество дефектов поковок связано с неодинаковым износом основного и обрезного штампов что требует наладки обрезного пресса для каждой партии штампуемых поковок. Неодинаковая усадка поковок и недостаточная точность размеров инструмента еще более это усугубляет. Поэтому при обрезке может срезаться часть штамповочных уклонов вместе с заусенцем или наоборот по контуру поковки может остаться часть заусенца втянутого в зазор. Остатки заусенца и перемычек по периметрам обрезки должны быть минимальными.

Дефекты появляющиеся при обрезке во многих случаях можно устранить правкой (коробление) или обработкой на наждачном станке удалить остатки заусенца). Смятие вызывает неисправимый брак поковок.

Очистка поковок. Для повышения срока службы режущего инструмента при обработке поковок а также для облегчения контроля качества поверхности поковки очищают от окалины. Применяют три способа очистки поковок: галтовка дробью и травление.

При галтовке (обработке поковок в барабанах) окалина удаляется во время удара поковок друг о друга и о специальные металлические звездочки закладываемые в барабан. Этот способ применяют только для небольших поковок во избежание значительных забоин на их поверхности. Производительность одного барабана — 2 т поковок в час. В дробеметных аппаратах очищают мелкие и средние поковки сложной формы. Для дробеметной очистки применяют чугунную или стальную дробь диаметром от 05 до 20 мм. Скорость удара дробинок достигает 60 мс. Применяют пневматическую и механическую (лопатками быстровращающегося ротора) подачу дроби. Используют установки периодического или непрерывного действия производительностью до 4..6 т поковок в час. Травление применяется для крупных поковок сложной формы. Вид травителя зависит от материала поковки. Например стальные поковки травят в 15%-м растворе соляной кислоты. После травления поковки промывают в воде с добавками щелочей. В настоящее время травление теряет практическое значение вследствие низкой экономичности и экологических требований.

Для мойки поковок в моечных машинах конвейерного типа или в машинах с кассетной погрузкой поковок используют пары трихло-рэтилена при температуре в камере мойки 75..80°С.

Правка поковок. Правкой устраняют искривления поковок полученные при штамповке обрезке термической обработке дополнительных технологических операциях. В большей степени искривлению подвержены поковки значительной длины с тонкими ребрами с резкой разницей в размерах смежных сечений. В зависимости от причин вызывающих искривление поковки можно править в горячем состоянии (после обрезки заусенца) или в холодном после термической обработки.

Горячую правку можно приводить в окончательном ручье основного штампа на обрезном прессе или на дополнительном правочном молоте (прессе). Горячая правка оказывает лучшее влияние на структуру и механические свойства стали чем холодная. Холодную правку применяют в основном для поковок получающих искривления при термической обработке. Для этого используют дешевые и простые в эксплуатации фрикционные молоты (с доской). Форма полости ручьев правочных штампов совпадает" с формой полости окончательных ручьев. При необходимости править поковки можно последовательно в двух взаимно перпендикулярных плоскостях.

Калибровка поковок. Для повышения точности поковок (по массе и размерам) и улучшения качества поверхности применяют калибровку. Она заключается в незначительном обычно холодном обжатии поковок. Обжатие поковки между плоскими плитами называют плоскостной калибровкой (рис. 5.44а). Она повышает точность размеров поковок по одной оси — в направлении приложения усилия. Можно калибровать и неплоские поверхности поковок (рис. 5.44 б). Если заготовку калибруют в открытом штампе (рис. 5.44 в) то образуется небольшой заусенец по его разъему и происходит объемная калибровка. Она позволяет повысить точность размеров по трем осям т. е. всех размеров поковки: Н'пок. Н"пок Н"Пок Dпок а также точность поковок по массе.

Для сохранения достигнутой при калибровке минимальной шероховатости поверхности поковки целесообразно калибровать после последнего нагрева. Обычно калибруют поковки уже прошедшие термическую обработку. Калибровка выполняемая при температуре 700 800°С часто называется горячей калибровкой. Она не обеспечивает такой низкой шероховатости поверхности какая достигается при холодной калибровке но происходит при более низких удельных усилиях. Горячую калибровку применяют до термической обработки поковок.

По точности получаемых размеров поковок различают калибровку грубую (с допусками ±01 ±025 мм) и повышенной точности (с допусками±005 ±01 мм). При необходимости после двукратной калибровки можно получить еще более высокую точность размеров (до ±0.025 мм). Шероховатость поверхности после холодной калибровки такая же как н при шлифовании (#г=63 16 мкм). Основным препятствием для получения большей точности размеров при плоскостной калибровке является образование выпуклости на ранее плоских поверхностях.

Применяют также комбинированную калибровку. При этом сначала с помощью объемной калибровки поверхности поковок делают гладкими а затем отдельные плоские элементы поковок подвергают плоскостной калибровке для получения точных размеров между соответствующими плоскостями.

В единичном и мелкосерийном производствах ковка обычно экономически более целесообразна. Объясняется это тем что при ковке используется универсальный (годный для изготовления различных поковок) инструмент а изготовление специального инструмента (штампа) при небольшой партии одинаковых поковок экономически невыгодно.

С другой стороны горячей объемной штамповкой можно получить поковки сложной конфигурации без напусков что при ковке невозможно. Допуски на штампованную заготовку в 3-4 раза меньше чем на кованную. Вследствие этого значительно сокращается объем последующей обработки резанием. Штампованные заготовки обрабатывают только в местах сопряжения с другими деталями и эта обработка может сводиться только к шлифованию. Производительность штамповки значительно выше – десятки и сотни поковок в час.

Сварочное производство (Электроконтактная сварка)

Разработать процесс точеной сварки. Шаг точек t = 5dт. Производство крупносерийное. При толщине свариваемых заготовок выберете тип машины и укажите ее технические данные. Рассчитайте площадь контактной поверхности электрода. По значениям плотности тока j (Амм2) и давления р (МНм2) определите сварочный ток и усилие приложенное на электродах. Определите время сварки изделия.

Материал: Сталь углеродистая Ст3 ГОСТ 1050-88

Тип машины – МТ-1222

Номинальный длительный вторичный ток кА

Число ступеней регулирования коэффициента трансформации

Пределы изменения коэффициента трансформации

Вылет электродов. мм

Усилие сжатия электродов кгс

Общий ход электрода мм (рабочий + дополнительный)

Диапазон свариваемых толщин мм:

из низкоуглеродистой стали

из легированной стали и титановых сплавов

Быстродействие ходмин

Расход свободного воздуха М3102 циклоп

Габаритные размеры мм:

)Диаметр контактной поверхности электрода

где S – толщина более тонкой заготовки мм

dт = 2 · 2+3 = 7 мм.

)Площадь контактной поверхности

где j = 80-160 Амм2 (при мягком режиме)

Jсв = 100·38465 = 38465 Амм2

где р = 15-40 МНм2 (при мягком режиме)

Р = 20·38465 = 7693 МНм2

Схема цикла точечной сварки

Схема процесса точечной сварки

Обработка металлов резанием

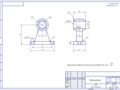

Разработать технологический процесс механической обработки детали на операционных эскизах изобразить деталь инструмент в начальном положении резания указать движения инструмента скорость подачу получаемые размеры и шероховатость предельные отклонения

Технологический маршрут обработки

Вертикальный консольно-фрезерный станок с ЧПУ – 6Р13РФ3

Горизонтальный фрезерно-сверлильно-расточной станок с ЧПУ – 6902ПМФ2

Для операции 010 выбираем вертикальный консольно-фрезерный станок с ЧПУ – 6Р13РФ3. Станок предназначен для обработки наружных и внутренних поверхностей.

Таблица 1.7 – Техническая характеристика станка 6Р13РФ3

Наименование параметра

Размеры рабочей поверхности стола мм

Емкость револьверной головки шт

Наибольшие координатные перемещения мм:

Частота вращения шпинделя обмин

Число ступеней вращения шпинделя

Мощность привода главного движения кВт

Габаритные размеры станка мм

Для операции 015 выбираем горизонтальный фрезерно-сверлильно-расточной станок с ЧПУ – 6902ПМФ2. Станок предназначен для комплексной обработки деталей со всех сторон кроме базовых без переустановок на столе.

Таблица 1.8 – Техническая характеристика станка 6902ПМФ2

Диаметр поворотного стола мм

Емкость инструментального магазина шт

Точность установки угла поворота стола с

Наименьшее расстояние от оси шпинделя до поверхности стола мм

Рабочие подачи мммин

Операция 010 Вертикально-фрезерно-сверлильная с ЧПУ

Инструмент для обработки:

- фреза торцовая насадная с механическим креплением пятигранных пластин из твердого сплава ВК8 ГОСТ 22085-76 D=125 мм z=8

- сверло спиральное из быстрорежущей стали с цилиндрическим хвостовиком 2300-1317 ОСТ 2И20-1-80 d=160 мм [5 стр.223].

Измерительный инструмент: штангенциркуль ШЦ-1-300-001 ГОСТ 166-89 калибр пробка 8133-1017 16 мм ГОСТ 14811-69.

Приспособление для обработки: специальное приспособление для фрезерования плоскости основания детали.

Операция 015 Фрезерно-сверлильно-расточная с ЧПУ

- фреза торцовая насадная с механическим креплением пятигранных пластин из твердого сплава ВК8 ГОСТ 22085-76 D =125 мм z=8 [6 стр.188];

- оправки расточные с резцами из твердого сплава ВК8 ТУ 2-035-775-80

- головка расточная двухрезцовая насадная с пластинами из твердого сплава ВК8 ГОСТ 23022-78 d=45 мм [5 стр.257]

Измерительный инструмент: штангенциркуль ШЦ-1-300-001 ГОСТ 166-89 калибр пробка 8133-1048 48 мм ГОСТ 14811-69.

Приспособление для обработки: специальное приспособление для базирования заготовки по плоскости и двум отверстиям.

) Вишневский Я.Ц. Технология ручной ковки. Учебник для проф. –техн. училищ. Изд. 3-е доп. М. «Высшая школа» 1976 288 с.

)Ковка и штамповка. Справочник. В 4-х т. Ред. Совет: Е.И. Семенов и др. – М. «Машиностроение 1975 Т 1 Материалы и нагрев. Оборудование. Ковка Под. Ред. Е.И. Семенова 1985 568 с.

)Технология конструкционных материаловРед. А.М. Дальский 2-е изд. – М. : Машиностроение 1985

)Сварка в машиностроение: Справочник Под. Ред. И.А. Ольшанского. – М.: Машиностроение 1978 Т1

)Кузнецов Ю. И. Маслов А. Р. Байков А. Н. Оснастка для станков с ЧПУ: Справочник.–2-е изд. перераб. и доп.–М.: Машиностроение 1990. –512 л.: ил.

)Справочник технолога-машиностроителя Под ред. А.Г.Косиловой и Р.К. Мищерякова. М.: Машиностроение. 1985. Т – 496с.

![]() Деталь (вар. 13).cdw

Деталь (вар. 13).cdw

![]() Эскиз отливки (вар. 13).cdw

Эскиз отливки (вар. 13).cdw

![]() Эскиз заготовки (штамповка) вар. 13.cdw

Эскиз заготовки (штамповка) вар. 13.cdw

Штамповочные уклоны наружные 7

Смещение по линии разъема штампа до 0

Остаточный облой до 1

Поверхностные дефекты по ГОСТ 8479-70.

Рекомендуемые чертежи

- 24.01.2023

- 13.12.2022

- 24.01.2023

- 28.03.2023