Разработка технологии и оборудования для сборки и сварки гидроцилиндра одностороннего действия

- Добавлен: 12.09.2021

- Размер: 3 MB

- Закачек: 6

Описание

Целью данной выпускной квалификационной работы, на основе анализа состояния вопроса, является разработка технологического процесса сборки и сварки гидроцилиндра, выбор стандартного основного сварочного и вспомогательного оборудования и конструирование технологической оснастки для сборки и сварки гидроцилиндров одностороннего действия.

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

Содержание

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1 АНАЛИЗ СОСТОЯНИЯ ВОПРОСА

1.1 Характеристика изделия и условия эксплуатации

1.2 Материал изделия и его свариваемость

1.3 Выбор способа сварки

1.4 Выбор направления работы

2 ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

2.1 Выбор сварочных материалов

2.2 Расчёт параметров режима дуговой сварки в защитном газе плавящимся электродом

2.3 Технологический процесс сборки и сварки гидроцилиндра

2.4 Контроль качества

3 КОНСТРУКТОРСКИЙ РАЗДЕЛ

3.1 Выбор источника питания

3.2 Описание основного сварочного оборудования

3.3 Установка для сварки кольцевых швов гильзы

3.4 Стенд для механизированной сборки гидроцилиндра

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

Введение

В настоящее время гидроцилиндры используются как исполнительные механизмы, применяемые в различных машинах и нашли широкое применение в различных отраслях машиностроения.

Предприятия – изготовители гидроцилиндров, используют качественные, с обработанной внутренней поверхностью готовые трубы, произведенные на специализированных предприятиях. Штоки, так же поставляют узкоспециализированные фирмы производящие только чистовую обработку металлического прутка и хромирование. Как следствие – во всех ступенях производства узкая специализация, изучение процесса до мельчайших тонкостей, возможность применение высокопроизводительного специализированного оборудования в производстве, минимизация влияния человеческого фактора.

В то же время, отдельные его части – корпус гидроцилиндра с концевыми элементами и т.д. необходимо соединять с помощью сварки.

Целью данной выпускной квалификационной работы, на основе анализа состояния вопроса, является разработка технологического процесса сборки и сварки гидроцилиндра, выбор стандартного основного сварочного и вспомогательного оборудования и конструирование технологической оснастки для сборки и сварки гидроцилиндров одностороннего действия.

Выбор направления работы

Изучение вопроса условий эксплуатации изделия, материала и его свариваемости, а также возможного способа сварки, можно сделать вывод что разработка технологии сварки в среде защитных газов плавящимся электродом, при изготовлении корпуса гидроцилиндра выполненного из конструкционной низколегированной стали, возможно повышение производительности и качества изделия.

Поэтому целью работы при производстве гидроцилиндров является проведение следующих мероприятий:

– подбор основных сварочных материалов, которые будут способствовать выполнению качественных сварных соединений;

– разработка технологического процесса сборки и сварки корпуса гидроцилиндра одностороннего действия;

– выбор стандартного основного сварочного и вспомогательного оборудования для сборки и сварки гидроцилиндров;

– разработка технологической оснастки для совершенствования процесса сборки элементов изделия под сварку.

2.3 Технологический процесс сборки и сварки гидроцилиндра

1 Заготовительная операция

Раскрой труб и хромированных штоков на заготовки производится на ленточноотрезных станках. Эти станки обеспечивают низкие силы резания и как следствие невысокое усилие зажима, что необходимо для предотвращения деформации при зажиме [23].

1. Провести входной контроль деталей.

– хонингованные трубы должны иметь маркировку в соответствии с ГОСТ 956775;

– в зависимости от диаметра трубы чистота поверхности должна быть 0,20,4 мкм;

– торцы труб должны быть закрыты пластмассовыми пробками.

2. Произвести раскрой труб и хромированных штоков на ленточноотрезном станке.

3. Осуществить разделку кромок трубы под сварку со стороны задней крышки и противоположного конца.

4 Разделка кромок должна соответствовать ГОСТ 1477176, тип соединения С11.

5. В случае необходимости можно выполнить расточку внутреннего диаметра гильзы до зоны сварки, увеличив посадочный диаметр под сквозную втулку на 1,0 – 2.0 мм.

6. Произвести контроль сварочных материалов в соответствии с РД 34.10.12594.

Сборочно–прихваточная операция

1. Закрепить заднюю крышку корпуса на вращателе, а переднюю крышку на задней пневмонической бабке на специализированной установке.

2. Убедиться что полость трубы чиста от грязи, подрезов, вмятин, забоев и прочих дефектов.

3. Осуществить сборку корпуса гидроцилиндра соблюдая допуски соосности крышек (цапф, фланцев) относительно оси трубы согласно ТУ 41430015683107806 или ГОСТ 1741191.

– посадки цапфы или фланца на гильзе Н9/h10.

4. Далее прихватить обе крышки к гильзе:

– количество прихваток на каждой из сторон, шт. 4;

– длина прихваток 20–30 мм.

Сварочное оборудование:

– инверторный источник питания Phoenix 551 Pr. Puls;

– механизм подачи Phoenix Progress Drive 4L WE;

– горелка EWM MT550WR 3M.

Вспомогательное оборудование:

– установка автоматической сборки и сварки JODE

Сварочные материалы:

– присадочный материал EWM SW 70S G3 1,2 мм;

– защитный газ смесь 80%Ar + 20%, EN 4391995.

Параметры режима прихваток:

– сварочный ток, 238 А;

– напряжение на дуге, 19 В;

– скорость подачи проволоки, 2,6 м/мин;

– скорость сварки, 0,14 м/мин;

– расход защитного газа, 12 л/мин.

3 Сварочная операция

1. Приварить задние крышки к хонингованной трубе соблюдая параметры сварного шва в соответствии с ГОСТ 1477176.

Основное сварочное оборудование:

– инверторный источник питания Phoenix 551 Pr. Puls;

– механизм подачи Phoenix Progress Drive 4L WE;

– горелка EWM MT550WR 4M.

Вспомогательное оборудование:

– установка автоматической сварки JODE

Сварочные материалы:

– присадочный материал EWM SW 70S G3 1,2 мм;

– защитный газ смесь 80%Ar + 20%, EN 4391995 .

Параметры режима сварки:

– сварочный ток, 346 А;

– напряжение на дуге, 22.4 В;

– скорость подачи проволоки, 5,26 м/ч;

– скорость сварки, 0,19 м/ч;

– расход защитного газа, 12 л/мин.

4 Сборочно–прихваточная операция

1. Бонку (штуцер) необходимо разместить на задней крышке, так как приварка бонки к гильзе может повлечь за собой искажение внутреннего диаметра трубы.

2. Если конструкция гидроцилиндра, безусловно, требует приварки бонки к гильзе её необходимо расположить как можно ближе к задней крышке.

Сварочное оборудование:

– инверторный источник питания Phoenix 551 Pr. Puls;

– механизм подачи Phoenix Progress Drive 4L WE;

– горелка EWM MT550WR 3M;

Вспомогательное оборудование:

– установка автоматической сварки JODE

Сварочные материалы:

– присадочный материал EWM SW 70S G3 1,2 мм;

– защитный газ смесь 80%Ar + 20%, EN 4391995.

Параметры режима сварки:

– сварочный ток, 346 А;

– напряжение на дуге, 22.4 В;

– скорость подачи проволоки, 316,3 м/ч;

– скорость сварки, 11,56 м/ч;

– расход защитного газа, 12 л/мин.

5 Сварочная операция

1. Приварить штуцеры к основанию крышек (при необходимости к гильзе), трубе.

2. Соблюдать допуск перпендикулярности относительно оси трубы в соответствии с ТУ 41430015683107806 или ГОСТ 1741191.

3. Высверлить отверстия в гильзах после приварки штуцеров с зачисткой заусенцев на зеркале гильзы сферической фрезой.

Сварочное оборудование:

– инверторный источник питания Phoenix 551 Pr. Puls;

– механизм подачи Phoenix Progress Drive 4L WE;

– горелка EWM MT550WR 4M;

Вспомогательное оборудование:

– установка автоматической сварки JODE;

–станок сверлильный на магнитной стойке Metabo MAG 32.

Сварочные материалы:

– присадочный материал EWM SW 70S G3 1,2 мм;

– защитный газ смесь 80%Ar + 20%, EN 4391995 .

Параметры режима сварки:

– сварочный ток, 338 А;

– напряжение на дуге, 22.7 В;

– скорость подачи проволоки, 5,13 м/ч;

– скорость сварки, 0,21 м/ч;

– расход защитного газа, 12 л/мин.

6 Сборочно–прихваточная операция

1. Закрепить шток в патрон, заранее обработать место зажима.

2. Зажим необходимо производить через разрезную втулку или в кулачках расточенных строго по диаметру штока с перекрытием не менее 70 % площади штока на длине кулачка.

2. Соблюдать допуск соосности в соответствии с ТУ 41430015683107806 или ГОСТ 1741191.

3. Прихватить проушину к штоку с помощью полуавтоматической сварки.

– после прихваток зачистить металл от шлака и брызг

Сварочное оборудование:

– инверторный источник питания Phoenix 551 Pr. Puls;

– механизм подачи Phoenix Progress Drive 4L WE;

– горелка EWM MT550WR 4M;

Вспомогательное оборудование:

– установка автоматической сварки JODE;

Сварочные материалы:

– присадочный материал EWM SW 70S G3 1,2 мм;

– защитный газ смесь 80%Ar + 20%, EN 4391995 .

Параметры режима сварки:

– сварочный ток, 328 А;

– напряжение на дуге, 22.7 В;

– скорость подачи проволоки, 5,13 м/ч;

– скорость сварки, 0,21 м/ч;

– расход защитного газа, 12 л/мин.

7 Сварочная операция

1. Приварить проушину к штоку соблюдая параметры сварного шва в соответствии с ГОСТ 1603780.

2. При сварке проушины к штоку необходимо защитить хромированную поверхность в околошовной зоне от сварочных брызг.

3. После каждого прохода зачищать поверхность шва с помощью металлической щетки.

Сварочное оборудование:

– инверторный источник питания Phoenix 551 Pr. Puls;

– механизм подачи Phoenix Progress Drive 4L WE;

– горелка EWM MT550WR 4M;

Вспомогательное оборудование:

– установка автоматической сварки JODE;

Сварочные материалы:

– присадочный материал EWM SW 70S G3 ∅1,2 мм;

– защитный газ смесь 80%Ar + 20%, EN 4391995 .

Параметры режима сварки:

– сварочный ток, 348 А;

– напряжение на дуге, 22.4 В;

– скорость подачи проволоки, 5,19 м/ч;

– скорость сварки, 0,23 м/ч;

– расход защитного газа, 12 л/мин.

8 Операция контроля сварных соединений

1. Выполнить визуальный осмотр сварной конструкции.

– наплывы, прожоги, не заваренные кратеры, не сплавление кромок, наружные трещины шва, и околошовной зоны, выплески, непровары корня шва не допускаются;

– дефектные участки швов должны быть удалены, заварены и вновь проверены. Удаление швов – по технологии завода–изготовителя;

– дефекты сварных швов, подлежащие исправлению, должны удаляться до основного металла и завариваться вновь тем же методом и с использованием тех же сварочных материалов, которыми выполнялась сварка данного шва;

– сварные швы должны быть очищены от шлака и брызг. По наружному виду сварной шов должен иметь плавный переход к основному металлу, равномерную мелкочешуйчатую поверхность, одинаковую по все длине шва [23].

2. Контроль качества сварных соединений необходимо проводить по ГОСТ 3242 внешним осмотром и измерениями.

Заключение

Таким образом, ходе выполнения выпускной квалификационной бакалаврской работы был проведен анализ состояния вопроса изготовления изделия – гидроцилиндра, исходя из условий эксплуатации, материала и его свариваемости, а также выбора способа сварки.

В результате проведенного анализа был разработан технологический процесс изготовления гидроцилиндра с использованием способа сварки в среде защитных газов плавящимся электродом, были подобраны сварочные материалы, которые способствовать повышению качества сварных соединений.

Представленная технология и выбранный комплекс сварочного и вспомогательного оборудования для сборки и сварки гидроцилиндров позволяет значительно снизить трудоемкость их изготовления, повысить качество и надежность изделия.

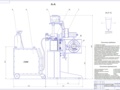

![]() Установка для сварки (лист 4).cdw

Установка для сварки (лист 4).cdw

*Размеры для справок

Неуказанные предельные отклонения IT142

В состав установки JODE входит сварочная горелка

механизм подачи проволоки Phoenix

Progress Drive 4L WE

инверторный источник питания

Phoenix 551 Progress Puls

газобалонное оборудование.

Для фиксации изделия в горизонтальном положении

служит пневмоническая задняя бабка с кулачком.

Зажим штока необходимо производить через разре-

зную втулку или в кулачках расточенных строго по

диаметру штока с перекрытием не менее 70 % площади

штока на длине кулачка.

При сварке проушины к штоку необходимо защитить

хромированную поверхность в околошовной зоне от

Сбор и хранение параметров сварки каждого сварива-

емого изделия: время сварки

время простоя из-за ошибок должны фикси-

роваться только на панели управления.

Технические характеристики

Длина свариваемого изделия

Диаметр изделия от 30 до 200 мм

Диаметр проушин со штоком от 20 до 80 мм

и длиной от 150 до 3000 мм

Пневматический ход поршня

Максимальное усилие прижатия до 150 кг

Максимальная грузоподъемность люнетов до 500 кг

Панель управления дублируется на пульте ДУ с кабелем 4м

Вертикальный слайдер перемещения горелки MM HD 250

Горизонтальный слайдер перемещения горелки MM MINI 80

Установка для сварки

![]() Установка для сварки (лист 3).cdw

Установка для сварки (лист 3).cdw

![]() Установка лист (3,4).cdw

Установка лист (3,4).cdw

Установка для сварки

ВКР-02068999-М-163-00.003.000

Пневмоническая бабка

Газобаллоное оборуд.

ВКР-02068999-М-163-00.004.000

Моторизированная каретка

Механизм подачи проволоки

![]() Изделие (лист 1).cdw

Изделие (лист 1).cdw

Рабочее давление равно 10 МПа.

В процесе сборки все детали

находящиеся в рабочей

полости цилиндра тщательно очистить от

механических примесей.

Движения штока должны быть плавными без заедания.

одностороннего действия

![]() Изделие (Лист 1).cdw

Изделие (Лист 1).cdw

одностороннего действия

ВКР-02068999-М-163-00.001.00

![]() Технологический (лист 2).cdw

Технологический (лист 2).cdw

Выполнить визуальный осмотр сварной конструкции.

не заваренные кратеры

наружные трещины шва

непровары корня шва не допускаются;

- дефектные участки швов должны быть удалены

заварены и вновь проверены. Удаление швов - по

технологии завода - изготовителя;

- дефекты сварных швов

подлежащие исправлению

должны удаляться до основного металла и завариваться

вновь тем же методом и с использованием тех же

сварочных материалов

которыми выполнялась сварка

- сварные швы должны быть очищены от шлака и брызг.

По наружному виду сварной шов должен иметь плавный

переход к основному металлу

равномерную мелкочешуй-

одинаковую по все длине шва.

Контроль качества сварных соединений необходимо

проводить по ГОСТ 3242 внешним осмотром и измерениями.

Операция сборки с прихваткой

Осуществить сборку корпуса гидроцилиндра

Закрепить заднюю крышку корпуса 1 на вращателе 2

переднюю крышку 3 на задней пневмонической бабке 4 на

специализированной установке 5.

Посадки цапфы или фланца на гильзе Н9h10.

Сварочное оборудование:

- инверторный источник питания Phoeni

- механизм подачи Phoeni

- горелка EWM MT550WR 3M ;

Вспомогательное оборудование:

- установка автоматической сварки jode

Сварочные материалы:

- присадочный материал EWM SW 70S G3

- защитный газ смесь 80%Ar + 20%

Параметры режима прихваток:

-скорость подачи проволоки

-расход защитного газа

Операция сварки крышек с гильзой

Приварить задние крышки 1

к хонингованной гильзе 3.

Основное сварочное оборудование:

-инверторный источник питания Phoeni

-механизм подачи Phoeni

-горелка EWM MT550WR 4M 5 ;

-установка автоматической сварки jode

-присадочный материал EWM SW 70S G3

-защитный газ смесь 80%Ar + 20%

Параметры режима сварки:

Провести входной контроль деталей согласно ГОСТ 24297.

- хонингованные трубы должны иметь маркировку

в соответствии с ГОСТ 9567-75 ;

- в зависимости от диаметра трубы чистота

поверхности должна быть 0

- торцы труб должны быть закрыты пластмассовыми

Произвести раскрой труб и хромированных штоков

на ленточно-отрезном станке.

Осуществить разделку кромок трубы под сварку со

стороны задней крышки и противоположного конца.

Разделка кромок должна соответсовать

ГОСТ 16037-80 обозначение соединения С11.

В случае необходимости можно выполнить расточку

внутреннего диаметра гильзы до зоны сварки

увеличив посадочный диаметр под сквозную

Произвести контроль сварочных материалов в

соответствии с РД 34.10.125-94.

Операция сварки штока

Приварить проушину к штоку соблюдая параметры

сварного шва в соответствии с ГОСТ 16037-80.

При сварке проушины 1 к штоку 2 необходимо защитить

хромированную поверхность 3 в околошовной зоне от

После каждого прохода зачищать поверхность шва с

помощью металлической щетки.

-горелка EWM MT550WR 4M 4;

-Вспомогательное оборудование:

-установка автоматической сварки

-присадочный материал EWM SW 70S G3 ∅1

Закрепить шток в патрон 1

заранее обработать место

Зажим необходимо производить через разрезную втулку 2

или в кулачках расточенных строго по диаметру штока с

перекрытием не менее 70 % площади штока на длине кулачка.

Соблюдать допуск соосности в соответствии с ТУ 4143-

1-56831078-06 или ГОСТ 17411-91.

Прихватить проушину 3 к штоку 4 с помощью полуавтомати-

-горелка EWM MT550WR 3M;

-присадочный материал EWM SW 70S G3 1

Технологический процесс сборки и сварки гидроцилиндра

Рекомендуемые чертежи

- 16.10.2025

- 14.05.2021

- 20.06.2022

- 29.07.2014