Разработка и проектирование круглого фасонного резца и цилиндрической фрезы

- Добавлен: 06.05.2021

- Размер: 2 MB

- Закачек: 0

Описание

В работе представлен расчет круглого фасонного резца и сверла. Рассчитали калибр и контркалибр.

Профилирование резца представлено в графическом и аналитическом методе.

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Microsoft Word

- Компас или КОМПАС-3D Viewer

Дополнительная информация

Содержание

ЗАДАНИЕ

1. ПРОЕКТИРОВАНИЕ КРУГЛОГО ФАСОННОГО РЕЗЦА

1.0 Общие сведения

1.1 Выбор конструктивных и габаритных размеров круглого резца

1.2 Задний и передний углы фасонного резца

1.3 Выбор материала резца

1.4 Профилирование фасонных резцов

1.5 Графическое построение профиля круглого фасонного резца

1.6 Аналитический метод определения профиля круглого фасонного резца

1.7 Расчёт исполнительных размеров калибра и контркалибра

1.8 Расчёт высотных размеров допуска на изделия

1.9 Расчёт осевых размеров калибра

1.10 Основные типы державок для фасонных резцов

2. ПРОЕКТИРОВАНИЕ СПИРАЛЬНОГО СВЕРЛА

2.1 Общие сведения

2.2 Выбор инструментального материала

2.3 Определение элементов рабочей части сверла

2.4 Расчёт шейки и хвостовика сверла

2.5 Расчет режущей, калибрующей, рабочей и общей длины сверла

ЗАКЛЮЧЕНИЕ

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. проектирование круглого фасонного резца

1.0 Общие сведения

Резцы являются наиболее простыми инструментами. Они широко применяются для обработки деталей на токарных, револьверных автоматах и полуавтомата. Резцы подразделяются на простые и фасонные.

В машиностроении для обработки фасонных поверхностей на токарных автоматах и револьверных станках нашли широкое применение фасонные резцы, которые по форме и конструкции делятся на призматические и круглые. По установке относительно обрабатываемой детали фасонные резцы делятся на радиальные и тангенциальные.

Фасонные резцы широко применяют в массовом и крупносерийном производстве для обработки сложного профиля деталей тел вращения. На деталях тел вращения обрабатывают как наружные, так и внутренние поверхности.

Фасонные резцы имеют ряд преимуществ по сравнению с обычными токарными резцами. Они обеспечивают высокую производительность, высокую точность формы и размеров профиля обрабатываемого изделия, простоту эксплуатации и большое количество переточек. К недостаткам фасонных резцов относятся: сложность проектирования; сложность изготовления; необходимость точной установки; высокая стоимость; разные условия резания в точках резания кромки. Это приводит к тому, что возникают разные углы, скорости резания, разный путь резания и отдельные кромки изнашиваются по-разному.

Однако стоимость фасонных резцов выше, чем просты токарных резцов, но в массовом крупносерийном производстве они очень рентабельны.

Фасонные резцы подразделяют: по форме – на круглые и призматические; по виду обрабатываемой поверхности – на наружные и внутренние; по установке и направлению подачи – на радиальные и тангенциальные; по расположению резца относительно детали – с параллельным расположением обей (без) или с повернутым; по расположению передней поверхности – без наклона и с наклоном под углом λ.

1.3 Выбор материала резца

Выбор материала, из которого изготавливается круглый фасонный резец, зависит от материала заготовки. Для обработки детали из чугуна СЧ 4060 в качестве инструментального материала выбираем сплав Р6М5.

1.4 Профилирование фасонных резцов

Профиль фасонного резца определяется в сечении, нормальном к его задней поверхности (диаметральное сечение). В этом сечении рассчитывают и контролируют размеры профиля инструмента.

Профиль фасонного резца отличается от профиля обработанной детали. Однако, в некоторых случаях, когда передняя поверхность резца с диаметральным сечением детали, а передний и задний угол наклона лезвия равны нулю, профиль резца точно совпадает с профилем изделия. Только применение резцов с такой геометрией не всегда целесообразно.

Наличие на фасонных резцах переднего и заднего углов не равных нулю, приводит к несовпадению профиля детали резца. Следовательно, чтобы получить правильный профиль изделия, необходимо в нормальном (радиальном) сечении резцов изготовить профиль, отличный от профиля изделия. Величина искажения размеров профиля резца возрастает с увеличением угла коррекции ѱ=α+γ. Коррекции подлежат только высотные размеры профиля фасонного резца, осевые размеры остаются неизменными (для резцов с осью, параллельной оси детали) и изменяются для резцов с наклонной осью (базой установки).

Расчеты размеров профиля резца необходимо производить с точностью до 0,001 мм для линейных размеров и до 1" - для угловых. Окончательные результаты округляются до 0,01 мм.

Существует несколько методов расчёта профиля фасонного резца [6]:

- графический;

- аналитический.

В первом случае профиль резца получается графическим построением. Для получения требуемой точности необходимо вычертить профиль детали и резца в большом масштабе..

Этот метод очень прост и нагляден.

Во втором случае профиль резца определяется несколькими способами:

- тригонометрическим;

- трёхчленными уравнениями;

- общим аналитическим способом.

Проектирование спирального сверла

2.1 Общие сведения

Сверла представляют собой осевые режущие инструменты, применяющиеся для сверления и рассверливания отверстий в сплошном материале.

Основные типы сверл:

- спиральные;

- центровочные;

- перовые (для глубокого сверления);

- головки (для кольцевого сверления).

Достоинства:

- хороший отвод стружки (из-за наличия винтовых канавок);

- положительный передний угол;

- большой запас на переточку;

- хорошее направление в процессе работы (из-за наличия ленточек сверла).

Режущая часть выполняет основную работу резания. Калибрующая часть управляет сверлом в процессе работы. Хвостовик и рабочая часть соединяется шейкой. Передний угол сверла γ уменьшается от периферии к центру сверла. Передний угол приводит к неравномерному износу режущей кромки. Передний угол выбирается в зависимости от обработанного материала и может быть от 10о до 20о, задний угол = 9…12о. Так как передний угол от периферии к центру уменьшается, то задний угол, для сохранения равнопрочного клина, должен увеличиваться.

Сверло затачивается по задней поверхности 3 методами:

- заточка по плоскости (для сверления малого диаметра 3-5 мм);

- по конусу;

- по винтовой поверхности.

Методы улучшения конструкции сверла:

- двойная заточка – увеличивает длину режущей части, уменьшает отвод тепла из зоны резания, стойкость сверла при этом повышается на 25…30 %.

- тройная заточка;

- метод подточки перемычки - уменьшает её длину (при прорезке перемычки улучшается центрирование сверла);

- затылование ленточки – уменьшается трение перемычки о стенки обрабатывающей поверхности, снижается износ, повышается стойкость сверла.

Твердосплавные сверла применяются при обработке чугунов, цветных металлов и металлических сплавов.

Сверла диаметром до 6 мм могут изготавливаться цельными или составными.

Сверла для глубокого сверления – сверление отверстий на глубину больше диаметра сверла в 5 раз и более. В процессе обработки как правило сверло не вращается.

Требования к глубокому сверлению:

- прямолинейно оси отверстия;

- концентричность оси отверстия;

- цилиндричность отверстия по всей длине.

Заключение

Курсовая работа была выполнена в соответствии с выданным заданием.

В курсовой работе было представлено проектирование круглого фасонного резца и проектирование спирального сверла. Марка материала, из которого изготавливается резец, зависит от обрабатываемого материала заготовки. Для обработки детали был выбран чугун СЧ 4060, для изготовления сверла, в соответствии с заданием, была выбрана сталь Р6М5К5.

![]() Derzhavka_kruglogo_fasonnogo_reztsa.cdw

Derzhavka_kruglogo_fasonnogo_reztsa.cdw

![]() Graficheskoe_opredelenie_profilya_reztsa.cdw

Graficheskoe_opredelenie_profilya_reztsa.cdw

![]() Kalibr_i_kontrkalibr.cdw

Kalibr_i_kontrkalibr.cdw

Цементировать на глубину 0

Маркировать: индекс детали

товарный знак завода-изготовителя.

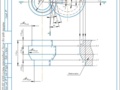

![]() Rabochiy_chertezh_kruglogo_fasonnogo_reztsa_1.cdw

Rabochiy_chertezh_kruglogo_fasonnogo_reztsa_1.cdw

Твёрдость поверхностного слоя по профилю резца HRC 60

![]() Sverlo.cdw

Sverlo.cdw

Рекомендуемые чертежи

- 24.01.2023