Проектирование и расчет фасонного резца, цилиндрической протяжки прогрессивной конструкции (переменного резания)

- Добавлен: 24.01.2023

- Размер: 330 KB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

![]() анал 8 точек.cdw

анал 8 точек.cdw

![]() ПЗ_Резец.doc

ПЗ_Резец.doc

1 Исходные данные .. 5

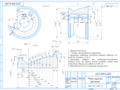

2 Графический метод определения профиля резца . . .6

3 Аналитический метод расчета профиля резца . .. 7

4 Конструктивное оформление резца . .. . .9

5 Крепление резца . . 10

6 Режимы резания фасонными резцами . . 10

7 Заточка резца . . .. . . ..11

Расчет цилиндрической протяжки прогрессивной

конструкции (переменного резания) . . .12

1 Исходные данные . . . 12

2 Расчет протяжки . . . 12

Список литературы . . . .19

Маршрутная карта изготовления резца ..20

Проектирование фасонного резца

2 Графический метод определения профиля резца

Фасонные резцы применяются для точения из прутка деталей в виде тел вращения с фасонными профилями. Это наиболее распространенный лезвийный режущий инструмент Наибольшее распространение имеют круглые и призматические резцы с осью или базой крепления параллельными оси детали.

Для обработки детали из сплава АЛ-8 назначаем материал резца - быстрорежущую сталь Р9К5 ГОСТ 19265-73.

С учетом материала резца и детали назначаем передний и задний углы резца в точке которая будет обрабатывать наименьший диаметр изделия.

Назначаем диаметр посадочного отверстия dопр =16 мм.

1 Определяем усилия резания.

РZ=СРхtXPxSYPxНBnxК1хК2хК3.

СР=3472 х=1 у=1 n=035 Табл. 8 [5].

S=0020 Таблица 4 [5].

К1=02 – коэффициент влияния свойств материала на усилия резания.

К2=0735 – коэффициент влияния переднего угла на усилия резания Табл. 9 [5].

К3=105 – коэффициент влияния профиля резца на усилия резания Табл. 10 [5].

РZ=3472х784x00201x294035x02х0735х105=614кН.

Определение габаритных размеров фасонного резца:

Весьма важным конструктивным элементом круглого фасонного резца является диаметр. Наименьший диаметр фасонного резца определяется след. образом

D³15dопр +2tmax+6 мм где

dопр – диаметр оправки для крепления резца.

D ³15х16+2х784+6=4568 мм.

Найденный расчетом наименьший допускаемый наружный диаметр округляем до ближайшего стандартного значения т.е. D=50 мм.

Величина смещения при этом будет:

Т.Е. h=25хsin12°=519 мм.

Изображаем графический метод расчета фасонного резца.

Графический метод расчета изображен на листе 1. (Резец круглый фасонный).

Радиусы резца полученные графическим методом расчета приведены в табл. 1.

3. Аналитический метод расчета профиля резца

Исходными данными для расчета являются:

- чертеж обрабатываемой детали

-диаметр резца D=50мм

-геометрические параметры резца g=24° и a=12°.

Решая элементарные геометрические задачи определяем радиусы характерных точек профиля детали (1 2 3 4 5 678).

Решаем систему прямоугольных треугольников для детали т.е.

I.Определение размеров А1 А2 А4 А5 А6 А7А8 и С2 С3 С4 С5 С6 С7 С8.

А1= r1 ×cosg =29663×cos24°=27098 мм

А2=r2×cosg2 =30696×cos23°10’=28234 мм

sing2= тогда g2 =23°10’

hg =r1 ×sing=29663×sin24°=12065 мм

С2 =А2 –А1 =28234-27098=1136 мм

А3= r3 × cosg3 =31853×cos22°23’=29485 мм

sing3 = тогда g3 =22°23’

С3 =А3-А1=29485-27098=2387 мм

А4 = r4 ×cosg4 = 33376 × cos21°18’=31121 мм

sing4= тогда g4 =21°18’

С4= А4-А1 =31121-27098=4023 мм

А5 = r5 ×cosg5 = 358×cos19°70’=33704 мм

sing5 = тогда g5 =19°70’

С5= А5– А1 =33704-27098=6606 мм

А6= r6 ×cosg6 = 375×cos18°76’=35507 мм

sing6= тогда g6=18°76’

С6= А6 – А1 =35507-27098=8409 мм

А7= r7×cosg7 = 34848×cos20°26’= 32691 мм

sing7= тогда g7 =20°26’

С7= А7 – А1 =32691-27098=5593 мм

А8= r8×cosg8= 32196×cos22°01’= 29849 мм

sing8= тогда g8=22°01’

С8= А8– А1 =29849-27098=2751 мм

II.Определение размеров В1 В2 В3 В4 В5 В6 В7 В8 и R2 R3 R4 R5 R6 R7 R8

В1=R1×cose1=25×cos36°=20225мм

В2= В1–С2 =20225-1136 =19089 мм

arctge2==0769. e2 =37°58’

hр =R×sine1 =25×sin36°=14.694 мм

В3= В1 –С3= 20.225-2387=17838 мм

arctge3==0823 e3 =39°48’

В4= В1 –С4 = 20225-4023 =16202 мм

arctge4==0906 e4 =42°18’

В5= В1 – С5 = 20225-6606 =13619 мм

arctge5==1078 e3 =47°17’

В6= В1 –С6 = 20225-8409 =11816 мм

arctge6==1243 e3 =51°2’

В7= В1 – С7=20225-5593 =14632 мм

arctge7==1004 e1 =45°01’

В8= В1 – С8=20225-2751 =17474 мм

arctge8==0840 e1 =40°06’

Сравнение полученных аналитическим методом значений размеров профиля резца со значениями полученными графическим методом представлены в таблице 3.

Таким образом максимальное расхождение между двумя методами составило 0449% .Сопоставляя эти два метода расчёта профиля фасонного резца определяем что наиболее точным является аналитический метод.

4. Конструктивное оформление резцов

Дополнительные лезвия фасонных резцов:

Для повышения прочности режущей кромки улучшения технологичности изготовления резца и снижения травматизма остроугольные переходы у торцев резца нежелательны поэтому фасонная поверхность резцов должна заканчиваться цилиндрическим пояском 8-9 длиной 3 6 мм поэтому В1 =4 мм - длина дополнительного режущего лезвия.

Кроме того фасонный резец должен определить детали и подрезки второго торца (точки 10-11).

Участок 1-10 составляет с перпендикуляром к оси детали угол 15° длина этого участка равна »2D2 .

Длина цилиндрического участка 10-11 для отрезки готовой детали должна соответствовать ширине отрезного резца.

Ширина дополнительного режущего лезвия на втором торце В2 =4 мм.

Радиусы узловых точек цилиндрических поясков 8-9 и 10-11 определяются из следующих соотношений:

R9 =R10 =R8 +2D1×tg15°=23266+2×2×tg15°=24337 мм

R11 =R12 =R1 +2D2×tg15°=25+2×3×tg15°=27067 мм

Общая ширина фасонного резца определяется как сумма размеров вдоль оси резца:

В=25303+4+4 =33303 мм.

Рис. 4 Схемы оформления контура фасонного резца

Резец крепиться на оправке с помощью крепежной гайки а для передачи крутящего момента используем штифт для этого делаем отверстие для штифта диаметром 4 мм.

6. Режимы резания фасонными резцами

Назначение режимов резания при работе фасонными резцами сводится к определению величины подачи и скорости резания.

Скорость резания в зависимости от известных глубины резания и подачи определяется след. образом:

) Определение скорости резания

По табл. 5 [10] в зависимости от величины подачи выбираем скорость резания для обработки автоматных сталей 78 ммин;

С учетом материала заготовки вводим поправочный коэффициент:

) Мощность резания выражается след. формулой:

Потребная мощность привода станка:

Nмаш = кВт где h=075 - КПД станка

Машинное время подсчитывается по формуле:

Для удобства контроля углов и установки резцов при заточки на торце круглых фасонных резцов выполняется риска. На рабочем чертеже задаем радиус контрольной риски rк который равен величине hp.

С учетом конструктивных особенностей принимаем rк=14694 мм.

Чтобы заточить переднюю поверхность на нужную глубину и под требуемыми углами a и g достаточно сместить центр затачиваемого резца относительно торца шлифовального круга на величину rк .

![]() Чертеж фасонный резец.cdw

Чертеж фасонный резец.cdw

обеспечиваемые инструментом

Неуказанные предельные отклонения размеров: отверстий H14

Маркировать: товарный знак предприятия-изготовителя

высота установки центра резца

относительно вершины при работе h

по наружному контуру резца.

![]() протяжка.cdw

протяжка.cdw

первой черновой секции

черновых и переходных зубьев

чистовых и калибрующих зубьев

Шов выполнить контактной стыковой сваркой с оплавлением

Материал рабочей поверхности Р9К5 ГОСТ 19625-73

хвостовой части Сталь 40Х ГОСТ 4543-71.

Твердость зубцов и направляющих частей HRC 62 64; хвостовой

Маркировать размер отверстия

марку завода-изготовителя

Неуказанные предельные отконения размеров

Остальные технические требования по ГОСТ 9126-76.

Поперечные сечения черновых зубцов

Поперечные сечения калибрующих зубцов

Поперечные сечения чистовых зубцов

Поперечные сечения переходных зубцов

![]() протяга.doc

протяга.doc

Размеры протянутого отверстия:

Свойства обрабатываемого материала:

Тяговое усилие станка - станок 7530М:

Наибольшая длина хода станка:

Наибольший ход каретки или ползушки равен 1800мм.

Минимальный размер от торца хвостовика до первого режущего зуба

Расчет протяжки проводим по след. схеме:

Величина припуска на протягивание А0 по табл.П. 3.1.

Диаметр предварительного отверстия

D0 =D-A0 =55-12=538 мм где

D – номинальный диаметр отверстия

Материал протяжки принимается по табл. П.3.2.

При обработке цветного металла (Сталь 12ХН3А) назначаем материал протяжки легированную конструкционную сталь Р9 ГОСТ 19625-73.

Хвостовик протяжки принимаем по табл.П.3. 3а.

Цилиндрический хвостовик (рис. 3.7) имеет диаметр D1 =50 мм D =28мм а1 =32 мм а =20 мм F =8 мм l1 =125 мм.

Наименьшая площадь поперечного сечения Fx =1130 мм 2 .

Усилие допускаемое прочностью приваренного хвостовика Рsх подсчитывается по наименьшей площади поперечного сечения хвостовика Fx.

Рsх = Fx x[s] где [s]=35 кгмм 2.

Тогда Рsх = 1130х35=39550 кг.

Усилие допускаемое тяговой силовой станка QТ=(08÷09) Qст =(08÷09) 30000=24000;

Наименьшее усилие из двух (Рsх и Q) составит допускаемое усилие Рдоп т.е.

Максимальная глубина стружечной канавки h0 [s]определяется допустимым усилием протягивания:

h0 [s]= где [s] - допустимое напряжение материала рабочей части протяжки.

Тогда h0 [s]==124мм.

Принимаем h0 =12 мм.

Шаг черновых зубьев и наибольшее количество одновременно работающих зубьев определяется след. образом:

t=(145÷19) т.е. t=(145÷19) =145÷19мм.

По табл.П 3.8 выбираем профиль и размеры стружечной канавки с вогнутой спинкой черновых и переходных зубьев (рис. 7):

Находим минимальный коэффициент заполнения стружечных канавок при протягивании:

Минимальный коэффициент заполнения стружечных канавок при протягивании определяется в зависимости от подачи на зуб Sz.

При Sz=007 01 Кmin=3

Подача на черновых секциях по условиям размещаемости стружки в канавке:

SZч= принимаем SZч=012 мм

Фактический коэффициент заполнения стружечных канавок:

Передний и задний углы на черновых зубьях принимаются по табл.П.3.9 и П.3.10.

Передний угол режущих зубьев при обработке стали Сталь12ХН3А равен g=20°.

Задний угол режущих зубьев для круглых протяжек a=3°.

Количество зубьев в первой черновой секции Zчс1 =2 в остальных

Значение Ср берется равным средней арифметической величине значений для круглых протяжек принимаем по табл.П.3.11 т.е. Ср=762.

Коэффициенты Кg =085 – коэффициент зависящий от переднего угла g=20°.

Ки =1 0 - коэффициент зависящий от степени затупления протяжки.

Кс09 – коэффициент зависящий от смазочно-охлаждающей жидкости.

Применяем РМ – растительное масло по табл.П. 3.12 .

Показатель степени х=085 (табл. 3.11 [7]).

Значение Zчс округляем до целого т.е. Zчс=4

Общий припуск на протягивание:

А0 =Dmax -d-D0=55030-0008-538=1222 мм

Где d=(13÷15)DD=(13÷15)х0030=0010÷0006

принимаем d=0008 мм - остаточная деформация.

Припуск на переходные зубья и число переходных секций:

А0п =006 по табл.П. 3.13.

Припуск на чистовые зубцы при протягивании отверстия:

А0чт =014÷015»014 мм.

Припуск на черновые зубья:

А0ч =А0-(А0п+А0чт)=1222-(006+014)=1022 мм.

Припуск на первую двузубую черновую секцию:

Принимаем А0ч1 =004 мм.

Количество черновых секций без первой:

Количество зубьев в черновой секции:

Zч=Zч1 + Zчс · iч =2+4·4=18

Длина черновой части:

lч =Zч × t=18×18=324 мм.

Подача на переходных секциях:

- на первой: SZп1 =05·Szч=05·012=006.

Количество переходных зубьев:

Zпс=2 (количество зубьев в каждой переходной секции)

Длина переходной части Ln =Zn in =1·2=2

Количество чистовых зубьев:

Шаг чистовых и калибрующих зубьев

tчт =07·t=07·18=126мм. tчт =12

Размеры стружечной канавки (рис. 8) для чистовых и калибрующих зубцов выбираются по табл.П. 3.8 :

Длина чистовой части:

lчт=Zчт ·tчт =5·12=60мм.

Длина режущей части (без калибрующей)

lр =lч +lп +lчт =324+2+60=386мм.

Диаметр калибрующей части:

Dк=Dmax -d =55030-0008=55022 мм.

Количество калибрующих зубьев:

Zк=7 по табл.П. 3.21.

Длина калибрующей части:

lк=Zк ·tк =7·х12=84 мм.

Задний угол калибрующих зубцов:

aк =0°30 1°. Принимаем aк=1°

Прямая ленточка на вершинах калибрующих зубьев fк=02 мм.

Ширина режущих выступов между выкружками:

Вв =(11÷13) =(11÷13)×=815÷964 мм принимаем Вв =85 мм.

Количество выкружек:

а) на черновых зубьях:

Nч == выбираем 6 т.к. донное число выкрушек более технологично.

б) на зубьях первой черновой и переходной секции и на чистовых зубьях:

б) на первой черновой и переходных секциях и чистовых:

в) на чистовых зубьях ширина выкружек на 2 мм меньше чем на первой черновой и переходных секциях :

Радиусы выкружек и диаметры шлифовального круга по табл.П. 3.14:

б) на первой черновой и переходных секциях:

в) на чистовых зубцах:

RВ =36 мм Rк =30 мм.

Длина и диаметр хвостовика: l1 =125 мм

Dхв =D1 =50 мм табл.П. 3.3а .

Диаметр шейки D2 (допуск по h12):

D2 =D1 -1=50-1=49 мм.

Длина переходного конуса l3 :

l3 =25 мм (принимается равной 10÷25 мм).

Длина и диаметр передней направляющей:

Длина и диаметр задней направляющей части:

Lзн =(05÷07)L=(05÷07)100=50÷70. Принимаем lзн =60 мм

Длина протяжки до первого зуба по табл.П. 3.7:

Общая длина протяжки:

Lп =l1 ’+ lр+lк + lзн =580+386+84+60=1110 мм.

Центровое отверстие по ГОСТ 14034-74 или табл.П. 3.15 (рис. 9):

Список использованной литературы

Анурьев В.И. Справочник конструктора- машиностроителя: В 3 т. Т. 1.- 8-е изд. перераб. и доп. Под ред. И.Н. Жестковой.- М.: Машиностроение 2001.- 920 с.: ил.

Доброрез А.П. Коленченко В.М. Фасонные резцы. Методическое руководство по курсовой работе по проектированию и производству режущего инструмента. – Уфа.: Изд-во УАИ им. Орджоникидзе 1980.- 43 с.

Кишуров В.М. Черников П.П. Курсовое проектирование режущего инструмента в машиностроении: Учеб. Пособие В.М. Кишуров П.П. Черников.- М.: Изд-во МАИ 2006.- 159 с.: ил.

Родин П.Р. Металлорежущие инструменты: Учебник для вузов.-3-е изд. перераб. и доп.-К.: Вища шк. Головное изд-во 1986.- 455 с.

![]() карта продолжение.cdw

карта продолжение.cdw

допустимая непараллельность торцев 0

Шлифовать посадочное отверстие до

Шлифовать профиль резца по наружнему

выдерживая размеры чертежа

Заточить переднюю поверхность по

Маркировать согласно соответствующего

пункта технологических требований

Термическая операция

Обдувка в пескоструе

Шлифовальная операция

Шлифовать переднюю поверхность

Снять заусенцы по профилю резца

Маркировочная операция

Контрольная операция

Консервация и упаковка

Законсервировать и упаковать

![]() граф8 точек.cdw

граф8 точек.cdw

![]() карта.cdw

карта.cdw

для максимальных размеров по чертежу

для диаметра и длины 5мм

подрезки торцев и отрезки

Токарная предварительная обработка.

Оставить припуск по наружнему диаметру

Токарная окончательная операция.

Оставить припуск по наружнему диаметру

Разместить выемку передней грани

зенкеровать центральное

отверстие под оправку

под шлифовку.Разточить канавку

стопорное отверстие согласно чертежу

резероватьпрорези для образования

выемки согласно разметки

Технология обработки деталей

Заготовительная операция

Кернить места под отверстия

Сверлильная операция

Рекомендуемые чертежи

- 17.03.2024