Проектирование механосборочного цеха по производству раздаточной коробки КАМАЗ

- Добавлен: 29.01.2022

- Размер: 11 MB

- Закачек: 0

Описание

В состав проекта входит пояснительная записка на 52 с., 16 иллюстраций, 12 таблиц, 6 листов чертежей формата А1.

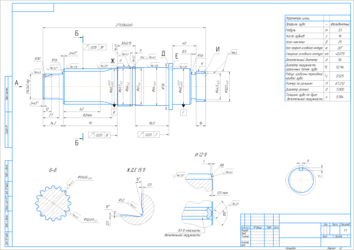

В процессе проектирования разработан проект механосборочного цеха по производству раздаточных коробок грузового автомобиля КАМАЗ для условий среднесерийного производства. В качестве исходных данных выступили программа выпуска деталей цеха, сборочный чертеж раздаточной коробки и ее узлов, а также чертежи первичного вала и шестерни промежуточного вала. При анализе исходных данных детали раздаточной коробки разделены на группы со схожими конструктивными признаками, определена станкоемкость по видам оборудования для каждой группы. В технологической части разработаны компоновочный план цеха, участок изготовления шестерней, участок ремонта оборудования, заточной участок.

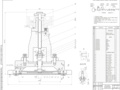

В проекте представлены силовые расчеты и конструктивная проработка станочного приспособления для зубообработки шестерни, которое обеспечивает механизированное закрепление заготовки и снижение вспомогательного времени.

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Adobe Acrobat Reader

- Microsoft Word

- Программа для просмотра изображений

Дополнительная информация

Содержание

АННОТАЦИЯ

1. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

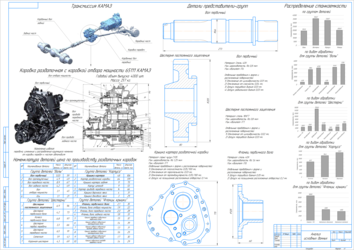

1.1. Описание предмета производства

1.2. Разработка технологического комплекса производства раздаточных коробок

1.2.1. Анализ трудоемкости и станкоемкости изготовления деталей цеха. Расчет общего количества технологического оборудования цеха

1.2.2. Выбор специализации участков цеха

1.2.3. Расчет количества станков, рабочих мест, площади и числа работающих производственных участков цеха

1.2.4. Расчеты вспомогательных отделений и разработка вариантов их размещения

1.2.5. Определение концепции построения вариантов компоновочных схем

1.2.6. Разработка матрицы взаимодействия подразделений

1.2.7. Выбор и обоснование типа и основных строительных параметров производственного здания

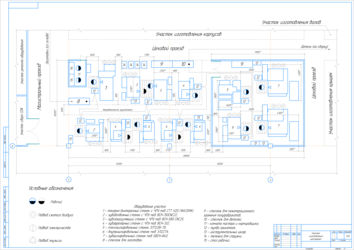

1.2.8. Разработка компоновочного плана цеха

1.2.9. Анализ грузопотоков цеха

1.2.10. Расчеты числа станков, количества работающих, производственной площади участка валов

1.2.11. Разработка планировки участка ремонта оборудования

2. КОНСТРУКТОРСКАЯ ЧАСТЬ

2.1. Проектирование приспособления для зубообработки

2.1.1. Уточнение схемы установки заготовки. Разработка схемы приспособления

2.1.2. Составление схемы сил, действующих на заготовку. Расчет усилий закрепления

2.1.3. Выбор зажимных устройств

2.1.4. Назначение технических требований на приспособление, обеспечивающих их точность

2.1.5. Описание конструкции и работы приспособления

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

Аннотация

В состав проекта входит пояснительная записка на с., 16 иллюстраций, 12 таблиц, 6 листов чертежей формата А1.

В процессе проектирования разработан проект механосборочного цеха по производству раздаточных коробок грузового автомобиля КАМАЗ для условий среднесерийного производства. В качестве исходных данных выступили программа выпуска деталей цеха, сборочный чертеж раздаточной коробки и ее узлов, а также чертежи первичного вала и шестерни промежуточного вала. При анализе исходных данных детали раздаточной коробки разделены на группы со схожими конструктивными признаками, определена станкоемкость по видам оборудования для каждой группы. В технологической части разработаны компоновочный план цеха и участок изготовления шестерней.

В проекте представлены силовые расчеты и конструктивная проработка станочного приспособления для зубообработки шестерни, которое обеспечивает механизированное закрепление заготовки и снижение вспомогательного времени.

Технологическая часть

Выбор специализации участков цеха

При выборе формы организации необходимо учитывать следующие обстоятельства. По технологическому принципу преимущественно формируются цехи на предприятиях единичного и мелкосерийного производства, выпускающих разнообразную и неустойчивую номенклатуру изделий. По мере развития специализации производства, а также стандартизации и унификации изделий и их частей технологический принцип формирования цехов, как правило, дополняется предметным, при котором основные цехи создаются по признаку изготовления каждым из них определенного изделия либо его части.

Предметная форма организации цехов характерна для заводов, имеющих предметную специализацию. В цехах полностью изготовляются закрепленные за ними детали или изделия. Для цехов с предметной формой организации характерны разнообразные оборудование и оснастка, но небольшая номенклатура деталей или изделий. Оборудование подбирается в соответствии с технологическим процессом и располагается в зависимости от последовательности выполняемых операций, т. е. используется принцип прямоточности. Такое формирование цехов наиболее характерно для предприятий серийного и массового производства.

К преимуществам предметной формы организации можно отнести простое согласование работы цехов, так как всё операции по изготовлению конкретного изделия (детали) сосредоточены в одном цехе. Все это приводит к устойчивой повторяемости производственного процесса, к повышению ответственности руководителя цеха за выпуск продукции в установленные сроки, требуемого количества и качества, к упрощению оперативно-производственного планирования, к сокращению производственного цикла, к уменьшению числа и разнообразия маршрутов движения предметов труда, к сокращению потерь времени на переналадку оборудования, к уменьшению межоперационного времени и ликвидации межцехового пролеживания, к созданию условий, благоприятных для внедрения поточных методов производства, комплексной механизации и автоматизации производственных процессов. Опыт работы предприятий показывает, что при предметной форме организации цехов, указанные выше преимущества приводят к повышению производительности труда рабочих и ритмичности производства, к снижению себестоимости продукции. С учетом изложенного принята предметная форма организации.,

Выбор и обоснование типа и основных строительных параметров производственного здания

Расчётная площадь проектируемого цеха составляет 4666 м2. Выберем сетку колон с габаритами 24х12 м, а размеры здания 72х72 м. При заданных параметрах площадь составит 5184 м2, что более чем достаточно для размещения в них проектируемого цеха.

Для внутрицехового перемещения корпусов, крышек и сборочных единиц применяется мостовой кран. Высота пролета кранового здания может быть 10,8 м, 12,6 м в зависимости от габаритов производимых изделий. Определено значение 10,8 м. Крыша со светоаэрационными фонарями увеличит количество пропускаемого света внутрь здания, а также улучшит вентиляцию, что в сумме благоприятно скажется на условиях труда работающих.

Площадь служебно - бытовых помещений составляет 1565 м2. Для их размещения применяют унифицированные типовые секции с сеткой колонн 6х6 м. Ширина пристройки составляет 12 м, длина – 36, 48 и 60 м. Площадь трехэтажной пристройки с габаритами 12х48 м составит 1728 м2, что достаточно для размещения в ней служебных и бытовых подразделений.

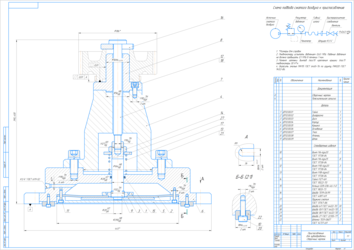

Конструкторская часть

Назначение технических требований на приспособление, обеспечивающих их точность

На приспособление назначаются следующие технические требования:

Отклонение от параллельности установочной плоскости фланца (поз.8) относительно поверхности А не более 0,01 мм.

Отклонение от перпендикулярности поверхности Ø56h6 фланца (поз.8) относительно установочной плоскости фланца не более 0,01 мм.

Пневмопривод испытать давлением 0,63 МПа. Падение давления не должно превышать 0,1 МПа в течение 1 мин.

Момент затяжки винтов (поз.13) крепления крышки (поз.6) пневмокамеры 30 Н*м.

Окрасить эмалью ПФ115 ГОСТ 646576 по грунту ПФ020 ГОСТ 945286.

Назначение материала и термообработки для деталей приспособления.

Выберем материал и вид термообработки деталей, исходя из их условий эксплуатации при закреплении сборочной единицы.

Деталь: основание (поз.6), фланец (поз.8).

Материал: сталь 20Х ГОСТ 4543-71

Рабочие поверхности должны обладать повышенной износостойкостью. Для этого они подвергаются цементации с последующей закалкой.

Термическая обработка: цементация, закалка (контактирующие места 51,560 HRC, остальные 36,541,5 HRC).

Описание конструкции и работы приспособления

Приспособление имеет вертикальную компоновку и состоит из трех частей. Первая часть представляет собой пневмокамеру, образованную основанием (поз.6), крышкой (поз.5), диафрагмой (поз.2), штоком (поз.9), диском (поз.3), шайбой (поз.1). Основание является базовой частью приспособления и имеет опорную плоскость А, по которой приспособление базируется на стол станка. Также, на данной плоскости предусмотрены два паза, в который базируются шпонки шириной 18h6 и крепятся винтами М6 (поз.10). Кроме того, на указанной плоскости предусмотрены два сквозных паза шириной 18H14 для крепления приспособления. Со стороны данной плоскости имеется полость, которая закрывается крышкой (поз.6), крышка крепится восемью винтами М6 (поз.13) и, таким образом, защемляет тканевую диафрагму (поз.2) между корпусом и крышкой. Из пневмокамеры выходит шток (поз.12) на нижний конец которого с помощью диска (поз.3) и шайбы (поз.11) крепится центр диафрагмы (поз.2). Таким образом, диафрагма разделяет камеру на две части верхнюю и нижнюю. В верхнюю полость подаётся воздух через отверстие К1/4”, диафрагма деформируется и тянет шток (поз.9) вниз. Шток проходит через вторую часть приспособления, образованную корпусом (поз.4), которая прикреплена к основанию (поз.6) шестью болтами М18 (поз.13) и базируется по посадке ∅164H8/h8. В корпусе предусмотрено сквозное ступенчатое отверстие, через которое проходит шток (поз.9). На шток навинчена гайка (поз.27), в торец которой упирается пружина, вторым концом пружина упирается в основание (поз.6). Пружина предназначена для возращения штока (поз.9) и диафрагмы (поз.2) в исходное положение после снятия давления в пневмокамере. В шток (поз.9) вворачивается тяга (поз.7), который проходит через отверстие во фланце (поз.8). Фланец (поз.8) образуют третью часть приспособления, предназначенную для базирования заготовки. Фланец (поз.8) устанавливается в корпус (поз.4) по посадке Ø56Н8/h8 и крепится с помощью винтов М10 (поз.12). На торец заготовки устанавливается быстросъемная шайба (поз.16), которая прижимает заготовку к фланцу (поз.8).

Модульная компоновка приспособления обеспечивает его быструю и простую сборку, а также разборку с целью ремонт или замены составных деталей. Кроме того, заменой фланца (поз.8) можно обеспечить переналадку приспособления для изготовления другого зубчатого колеса, что очень важно в условиях серийного производства. Съемный корпус (поз.4) обеспечивает потенциальную возможность переналадить приспособление, в принципе, для изготовления другого типа деталей. Главная задача при переналадке обеспечить взаимное положение базовых поверхностей с заданной точностью, что можно достичь точным изготовлением данных деталей или обработкой базовых поверхностей в сборе.

Перед установкой/снятием заготовки снимается шайба (поз.16). После этого оператором устанавливается заготовка по поверхности Ø56 и торцу стакана (поз.8). После этого, на торец заготовки, на тягу (поз.7) помещается шайба (поз.16) и подается воздух в пневмокамеру. Тяга (поз.7) вместе со штоком (поз.9) перемещается вниз, закрепляя заготовку. После обработки необходимо выключить подачу воздуха, и шток (поз.9) под действием пружины поднимется вверх, открепляя заготовку. После этого необходимо удалить шайбу (поз.16) и заготовку.

![]() КП ТМ 11 сем РК Лист 5 Участок шестерней.cdw

КП ТМ 11 сем РК Лист 5 Участок шестерней.cdw

- токарно-винторезный станок с ЧПУ мод.

- зубодолбежный станок с ЧПУ мод. ВСН-150

- зубозакргуляющий станок с ЧПУ

- зубофрезерный станок с ЧПУ мод. BCH-332;

- плоскошлифовальный станок 3Л722В-70;

- внутришлифовальный

- зубошлифовальный станок мод. GВСН-840;

- стеллаж для заготовок;

- стеллаж для межоперационного

хранения полуфабрикатов;

- стеллаж для деталей;

- комната мастера и нормировщика;

- инструментальный шкаф;

- тележка для стружки;

Участок изготовления валов

Магистральный проезд

Участок ремонта оборудования

Участок изготовления корпусов

Участок изготовления крышек

Заготовки (со склада)

Направленность грузопотока

Условные обозначения

Подвод сжатого воздуха

Подвод электричества

![]() КП ТМ 11 сем РК Лист 6 Приспособление.cdw

КП ТМ 11 сем РК Лист 6 Приспособление.cdw

Пневмокамеру испытать давлением 0

МПа. Падение давления

не должно превышать 0

МПа в течении 1 мин.

Момент затяжки винтов (поз.11) крепления крышки (поз.7)

пневмокамеры 30 Н*м.

Окрасить эмалью ПФ115 ГОСТ 6465-76 по грунту ПФ020 ГОСТ

Пояснительная записка

Кольцо 028-036-46-1-0

Шайба 6Л ГОСТ 6402-70

Шайба 10Л ГОСТ 6402-70

Шайба 18Л ГОСТ 6402-70

Шайба 27 ГОСТ 22355-77

Схема подвода сжатого воздуха к приспособлению

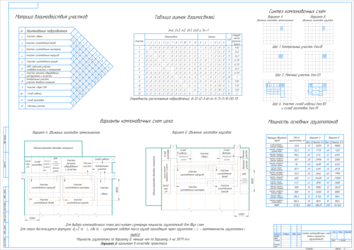

![]() КП ТМ 11 сем РК Лист 1 Анализ исходных данных.cdw

КП ТМ 11 сем РК Лист 1 Анализ исходных данных.cdw

от коробки передач к мостам автомобиля

Мин. шероховатость: Ra 0

Отдельные требования к форме и

расположению поверхностей:

) Отклонение от цилиндричности 0

) Отклонение от соосности 0

) Допуск торцевого биения 0

) Допуск радиального биения 0

Шестерня постоянного зацепления

Материал: сталь 18ХГТ

Мин. шероховатость: Ra 0.8 мкм

Материал: серый чугун СЧ35

Мин. шероховатость: Ra 1

Отдельные требования к форме и расположению поверхностей:

) Отклонения от плоскостности 0

) Отклонения от параллельности 0

) Отклонения от перпендикулярности 0

) Допуск на позиционное расположение отверстий 0

для группы деталей "Валы

для группы деталей "Шестерни

для группы деталей "Корпуса

Годовой объем выпуска: 4000 шт.

расположению поверхностей:

для группы деталей "Фланцы

Группа деталей "Валы

Группа деталей "Шестерни

постоянного зацепления

Группа деталей "Корпуса

Группа деталей "Фланцы

Картер раздаточной коробки

Крышка картера задняя

Картер привода переднего моста

Крышка верхнего люка

Крышка бокового люка

Фланец первичного вала

Фланец вала отбора мощности

Фланец вала переднего моста

Фланец вала заднего моста

Крышка переднего подшипника

Крышка заднего подшипника

привода заднего моста 2

привода заднего моста

Крышка подшипника привода

Коробка раздаточная с коробкой отбора мощности 65111 КАМАЗ

Номенклатура деталей цеха по производству раздаточных коробок

Детали представители-групп

Распределение станкоемкости

Крышка картера раздаточной коробки

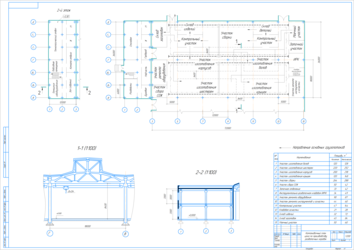

![]() КП ТМ 11 сем РК Лист 2 Синтез компоновок.cdw

КП ТМ 11 сем РК Лист 2 Синтез компоновок.cdw

Участок ремонта оборудования

инструмента и оснастки

участок входного контроля

Для выбора компоновочного плана рассчитаем суммарную мощность грузопотоков для двух схем.

Для этого воспользуемся формулой: Q

- суммарная годовая масса грузов проходящая через грузопоток i; l

- протяженность грузопотока i.

Мощность грузопотока по варианту Б

меньше чем по варианту А на 3879 тм.

принимаем в качестве проектного.

изготовления корпусов

оборудования и оснастки

изготовления шестерен

Движение заготовок прямолинейное

Движение заготовок круговое

Шаг 6. Участок склад изделий (поз.10)

и склад заготовок (поз.11)

Синтез компоновочных схем.

Наименование подразделения

Очередность расположения подразделений: 8-12-(2-3-6)-(4-5-7)-(1-9)-(10-11)

Матрица взаимодействия участков

Таблица оценок взаимосвязей

Участок изготовления корпусов

Участок изготовления валов

Участок изготовления крышек

Участок изготовления шестерней

Варианты компоновочных схем цеха

Мощность основных грузопотоков

Вариант А. Движение заготовок прямолинейное.

Административно-бытовые помещения

Вариант Б. Движение заготовок круговое.

Синтез компоновочных схем

Шаг 1. Контрольный участок (поз.8)

Шаг 2. Моечный участок (поз.12)

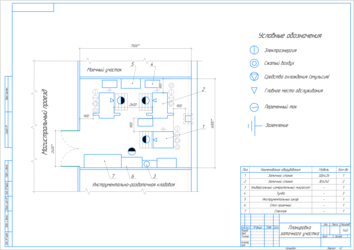

![]() КП ТМ 11 сем РК Лист 3 Компоновка цеха.cdw

КП ТМ 11 сем РК Лист 3 Компоновка цеха.cdw

Участок изготовления крышек

Участок изготовления корпусов

Участок изготовления шестерен

Инструментально-раздаточная кладовая (ИРК)

Участок ремонта оборудования

Участок ремонта инструментов и оснастки

цеха по производству

Технологический отдел

Направление основных грузопотоков

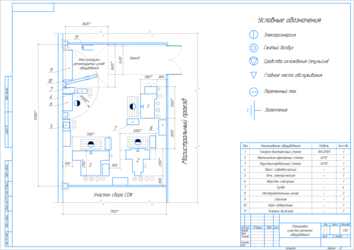

![]() КП ТМ 11 сем РК Лист 4 Заточной участок А2.cdw

КП ТМ 11 сем РК Лист 4 Заточной участок А2.cdw

Универсальный измерительный микроскоп

Инструментальный шкаф

Средства охлаждения (эмульсия)

Главное место обслуживания

Условные обозначения

Магистральный проезд

Инструментально-раздаточная кладовая

![]() КП ТМ 11 сем РК Лист 4 Участок ремонта оборудования А2.cdw

КП ТМ 11 сем РК Лист 4 Участок ремонта оборудования А2.cdw

Токарно-винторезный станок

Вертикально-фрезерный станок

Круглошлифовальный станок

Пресс гидравлический

Инструментальный шкаф

Средства охлаждения (эмульсия)

Главное место обслуживания

Условные обозначения

Магистральный проезд

![]() Вал первичный раздаточной коробки.spw

Вал первичный раздаточной коробки.spw

![]() Вал промежуточный раздаточной коробки.spw

Вал промежуточный раздаточной коробки.spw

Шестерня первой передачи

Каретка включения первой

передачи раздаточной коробки

Подшипник роликовый радиальный

однорядный с короткими цилиндрическими

роликами 12611М ГОСТ 520-2002ГЧ

Подшипник роликовый радиальный

с длинными цилиндрическими роликами

двухрядный без колец

![]() Вал.cdw

Вал.cdw

Смещение исходного контура

граничных точек зуба

Радиус кривизны переходной

Толщина зуба по дуге

делительной окружности

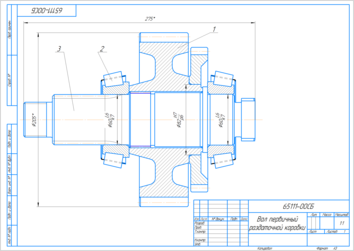

![]() Вал_первичный_СБ1.cdw

Вал_первичный_СБ1.cdw

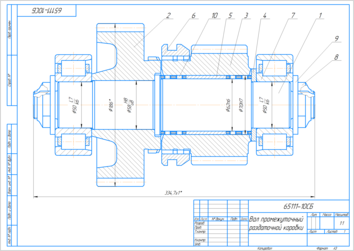

![]() Вал_промежуточный_СБ.cdw

Вал_промежуточный_СБ.cdw

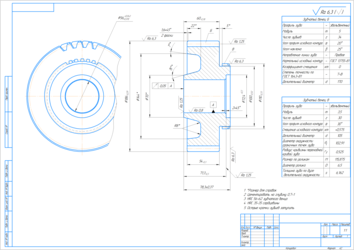

![]() Шестерня.cdw

Шестерня.cdw

Смещение исходного контура

граничных точек зуба

Радиус кривизны переходной

Толщина зуба по дуге

делительной окружности

Направление линии зуба

Нормальный исходный контур

Коэффициент смещения

Степень точности по

Цементировать на глубину 0

НRС 56-62 зубчатого венца

HRC 35-35 сердцевины

Острые кромки зубьев затупить

Рекомендуемые чертежи

Свободное скачивание на сегодня

Другие проекты

- 20.08.2014