Разработка техпроцесса изготовления первичного вала раздаточной коробки автомобиля

- Добавлен: 23.05.2015

- Размер: 574 KB

- Закачек: 3

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

Содержание

СОДЕРЖАНИЕВведение

1 Анализ исходных данных

2 Предварительная разработка технологического процесса

изготовления детали

3 Проектирование заготовки

4 Определение припусков на механическую обработку

5 Выбор режимов резания

6 Нормирование технологических операций

7 Анализ возможных видов и причин повреждений или

выхода детали из строя. Описание способов дефектации детали

8 Разработка предложений по способам восстановления

эксплуатационных свойств детали

9 Разработка технологического процесса восстановления детали

Заключение

Список источников информации

Введение

Машиностроение является важнейшей отраслью промышленности. Ее продукция – машины различного назначения поставляются всем отраслям народного хозяйства. Рост промышленности, а так же темпы перевооружения их новой технологией и техникой в значительной степени зависятот уровня развития машиностроения.

Состояние машиностроения во многом определяет развитие и других отраслей народного хозяйства. В различных областях науки и техники применяются машины и механизмы с деталями типа червяк. Данные детали, исходя из высоких требований к технико-экономическим и эксплуатационным показателям машин и механизмов, должны обладать высокой надёжностью, ремонтопригодностью, технологичностью, минимальными габаритами, удобством в эксплуатации. Во многом эти показатели обеспечиваются в процессе проектирования и изготовления валов.

Основными задачами технологии машиностроения являются проектирование всего комплекса технологических средств, обеспечивающих выпуск продукции заданного качества в заданном количестве и в установленные сроки, а так же снижение себестоимости выпускаемой продукции, повышение качества, уменьшение времени, затрачиваемого на производство изделия, повышение коэффициента использования материала, автоматизация технологических процессов.

Решением основных задач технологии машиностроения является: применение автоматических систем, систем адаптивного управления, ГПС, внедрение в производство новейшего технологического оборудования, применение ЭВМ, новейшего режущего, мерительного инструмента и оснастки.

Технологическая подготовка производства является определяющим этапом в цикле производства машин и механизмов. Один из этапов технологической подготовки производства, состоит в разработке техпроцесса изготовления деталей машин.

Курсовой проект посвящается разработке техпроцесса изготовления первичного вала раздаточной коробки автомобиля. Подобные детали изготавливаются в больших объемах.

Главные задачи, которые необходимо решить при проектировании новых технологических процессов – повышение точности и качества обработки, стабильности и долговечности деталей и максимальное снижение себестоимости обработки путем совершенствования технологических процессов. В курсовом проекте эти задачи будут решаться путем анализа проектного технологического процесса, выявления его основных недостатков и методов их решения.

Целью курсового проекта является закрепление знаний, полученных на лекциях, практических занятиях и приобрести навыки выполнения основных этапов разработки техпроцесса и самостоятельного поиска наиболее оптимальных технических решений, основанных на последних достижениях науки и техники.

Выбор способа получения заготовки

Для изготовления детали «Ведущий вал ГП» заготовкой может служить поковка, полученная методом горячей объемной штамповки на ГКМ и штамп закрытый.

Достоинствами данного способа получения заготовки является:

Форма заготовки максимально приближена к форме детали;

Высокое качество поверхности;

Высокие физико-механические свойства;

Простота получения заготовки;

Недостатки:

Дороговизна.

Альтернативные методы получения заготовки: Заготовка может быть получена методом отрезки от проката.

Недостатки данного метода:

Низкий коэффициент использования материала при данной конструкции детали;

Большой Объем механической обработки;

Длительное время изготовления детали;

Дороговизна.

Достоинства

Простота получения заготовки

Отливка

Недостатки:

большой расход металла и формовочных материалов;

большие припуски на м/о;

большие производственные площади;

большие капитальные затраты для создания нормальных условий труда;

значительное кол-во брака.

Достоинства:

дешевизна

Вывод: из рассмотренных выше способов наиболее рациональным способом является получение детали штамповкой на ГКМ в закрытом штампе.

Анализ возможных видов и причин повреждений или выхода детали из строя. описание способов дефектации детали

В данной детали возможны такие повреждения как:

- Износ цилиндрических шеек под подшипники;

-Изгиб и деформация вала;

-Износ зубьев.

Повреждения работы шлицев связанны с их зацеплением между собой.

Причиной их выхода из строя может служить недостаточная смазка поверхностей контакта, нарушение режимов работы, высокие нагрузки, скорости вращения, перегрев и т.д. Также скрытые дефекты производства, старение и усталость.

Повреждения шейки под подшипник связанны с нарушением технологии изготовления детали, неправильных режимах работы, неправильной посадкой подшипников вала.

Изгиб связан с нарушением регулировок подшипника и зубчатого зацепления вала, также может быть связан с неправильным режимом работы детали, появлением царапин ,шероховатостей , сколов.

Способы деффектации деталей:

Износ шеек – определяется путем измерения размеров, формы и взаимного расположения поверхностей. При этом используем штангенциркули, микрометры, скобы и т.д.

Изгиб вала − определяют на специализированных стендах с установкой в центрах при помощи индикаторных головок.

Разработка предложений по способам восстановления эксплуатационных свойств детали

Определив возможные повреждения отдельных поверхностей детали и причины их возникновения, становится возможным выбрать способы восстановления поврежденных элементов.

Для восстановления шеек под подшипники есть возможность применения следующих методов:

-наплавки (под флюсом, в среде защитных газов, вибродуговая, плазменнодуговая);

-нанесением гальванических покрытий (хромирование, никелирование);

-металлизации (электродуговая, газовая, высокочастотная, детонационная, плазменная дуговая).

Стоит также отметить, что для восстановления вышеперечисленных поверхностей применение способов ремонтных размеров и дополнительных деталей не являются возможным из-за незначительных разностей диаметров соседних шеек и стандартизации подшипников и уплотнений.

Для устранения изгиба вала следует применить способ правки его на специальном стенде для правки и испытания вала.

Выбор конкретного способа восстановления зависит от характера повреждения поверхности. Т.е. при незначительных износах рационально применить способ металлизации или нанесения гальванических покрытий. При значительных повреждениях применяется один из методов наплавки металла. Связано это главным образом с максимальной толщиной наносимого металла.

Исходя из всех этих соображений, принимаем способ восстановления шейки под подшипники – хромирование.

Разработка технологического процесса восстановления детали

Технологический процесс восстановления шейки под подшипник хромированием.

При хромировании, кроме восстановления размера поверхности, не нарушается внутренняя структура метала детали. Поэтому, не смотря на сложность процесса, хромирование довольно широко применяется в авторемонтном производстве.

Технологический процесс хромирования можно разбить на несколько этапов:

1) Подготовительный:

-Механическая обработка восстанавливаемой поверхности (шлифование и полирование, обезжиривание);

-Изоляция мест, не нуждающихся в восстановлении (нанесение на них цапонлака);

-Монтаж деталей;

-Повторное обезжиривание (очистка от загрязнений, жиров и др.);

-Декапирование – удаление тончайшей пленки окислов (травление в растворе серной кислоты с промывкой в воде);

2) Непосредственное осаждение хрома на поверхность;

3) Промывка деталей сначала в дистиллированной воде(удаление электролита), затем в горячей воде. Затем демонтаж с подвески, удаление изоляции, контроль качества нанесенного слоя хрома;

Окончательная механическая обработка с целью придания восстановленным поверхностям первоначальных размеров и формы.

Для непосредственного проведения хромирования необходимо следующее оборудование: гальваническая ванна с электролитом необходимой плотности и концентрации, пластина хрома, источник тока, устройство для вывешивания деталей. В результате хромирования деталь возвращает работоспособность.

Заключение

В процессе выполнения курсового проекта были проведен анализ технологичности конструкции детали – вала, возможных видов и причин повреждения и выхода детали из строя; разработаны технологические процессы изготовления и восстановления детали; выполнены рабочие чертежи заготовки и детали, назначены припуски на механическую обработку поверхности заготовки табличным методом; выбраны режимы резания для токарной обработки, шлифования, фрезерования; выполнено техническое нормирование, а также составлены операционные схемы обработки.

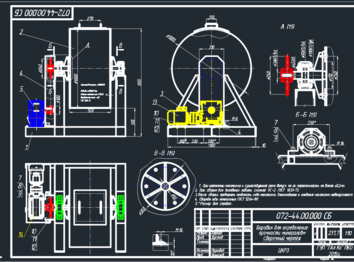

![]() Вал-шестерня поковка.cdw

Вал-шестерня поковка.cdw

![]() Типовые операции.cdw

Типовые операции.cdw

0 Шлице-фрезерование

5 Торце круглошлифовальная

![]() Типовые операциии5,11.cdw

Типовые операциии5,11.cdw

![]() вал.cdw

вал.cdw

Угол делительного конуса

Угол конусносности зуба

Сталь 25ХГТ ГОСТ 4543-71

Кафедра "Автомобиле -

*Размеры для спаравок

**Размер обеспечивается инстркментом

Радиусы скругления 2мм max

Не указаные пределные отклонения h14

![]() вал-шестерня МЦХ.m3d

вал-шестерня МЦХ.m3d

Рекомендуемые чертежи

- 24.01.2023

- 24.01.2023