Организация технического обслуживания и ремонта тракторного парка с разработкой участка технического обслуживания и ремонта топливной аппаратуры дизельных двигателей с технологией ремонта плунжерной пары

- Добавлен: 23.05.2021

- Размер: 1 MB

- Закачек: 12

Описание

6.1 Описание конструктивной разработки

В конструктивной разработке представлен стенд для проверки и ремонта плунжерных пар.

Рисунок 11 – Устройства для опрессовки плунжерных пар: 1 – основание; 2 – поддон; 3 – вороток винта; 4 – винт; 5 – подпятник 6 – корпус; 7 – втулка плунжера; 8 – винт-фиксатор втулки плунжера; 9 – установочная головка; 10 – рычаг; 11 – ролик; 12 – гайка; 13 – топливный бак; 14 – стойка; 15 – втулка.

Данный прибор позволяет проверять состояние прецизионных плунжерных пар ТНВД. В этих целях переходник прибора подсоединяют к топливопроводу высокого давления проверяемой секции, включают полную подачу топлива, проворачивают коленчатый вал двигателя стартером и по манометру прибора определяют давление, создаваемое плунжерной парой проверяемой секции.

Полученные данные сравнивают с нормативом. Затем, не отсоединяя прибора от секции ТНВД, можно проверить состояние (герметичность) нагнетательного клапана секции при неработающем двигателе, но включенной подаче топлива. С помощью рычага-рукоятки прибора создают давление 0,15–0,20 МПа (150–200 кгс/см2) – клапан в течение 30 секунд не должен пропускать топливо (давление не должно падать).

Состав проекта

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

![]() 3.cdw

3.cdw

Прибор для регулировки

топливной аппаратуры

Потребитель электроэнергии

Условные обозначения:

![]() Диплом Усков.docx

Диплом Усков.docx

Нижегородской области

ГБПОУ «Починковский сельскохозяйственный техникум»

Специальность 35.02.07

Механизация сельского хозяйства

Тема: «Организация технического обслуживания и ремонта тракторного парка в СПК «Заря» с разработкой участка технического обслуживания и ремонта топливной аппаратуры дизельных двигателей с технологией ремонта плунжерной пары»

РАСЧЁТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

ПСХТ ДП 35.02.07.428.001 ПЗ

Нормоконтролер Шмакова О.В.

ПСХТ ДП 35.02.07.428.001

Пояснительная записка

ПСХТ ДП 35.02.07.428.002

График определения ТО и

ПСХТ ДП 35.02.07.428.003

График загрузки централь-

ной ремонтной мастерской

ПСХТ ДП 35.02.07.428.004

ПСХТ ДП 35.02.07.428.005

Чертеж конструктивной

ПСХТ ДП 35.02.07.428.006

разработки (деталировка)

ПСХТ ДП 35.02.07.428.001

Характеристика объекта проектирования

1 Общие сведения о хозяйстве

3 Обще сведения о ЦРМ

Планирование ремонтно-обслуживающих воздействий

1 Определение плановых ремонтов и номерных ТО

2 Расчет трудоемкости текущих ремонтов и номерных ТО

3 Определение годового плана загрузки мастерской

4 Построение графика загрузки мастерской

Расчет участка мастерской

1 Общие сведения об участке

2 Определение трудоемкости ремонтных работ на участке

3 Расчет количества рабочих на участке

4 Расчет и подбор оборудования на участке

5 Расчет площади участка мастерской

Технология ремонта детали машины

1 Выбор технологического процесса ремонта

2 Приборы и оборудование применяемые при ремонте детали

3 Расчет нормы времени операции

Конструктивная разработка

1 Описание конструктивной разработки

2 Расчеты на прочность

Экономическое обоснование

Техника безопасности и охрана труда

Охрана окружающей среды

Список используемой литературы

Успешное развитие сельскохозяйственного производства во многом зависит от надёжности и экономичности применяемых средств механизации. Следовательно оно зависит от своевременности и качества проведения технического обслуживания (ТО) и ремонта всего машинотракторного парка (МТП) и оборудования.

При высоком уровне механизации плановом ведении сельскохозяйственного производства ТО машин не может проводиться только путём устранения неисправностей в момент их возникновения (по потребности) так как это вызовет частые простои машин. Поэтому ТО и ремонт машин несёт планово-предупредительный характер.

Планово-предупредительная система ТО представляет собой совокупность мероприятий по организации и технологии ТО ремонта хранения машин материально-технического обеспечения направленных на поддержание машин в работоспособном состоянии.

Значительный рост автомобильного парка нашей страны вызывает увеличение объема работ по Т.О. и ремонту автомобилей. Выполнение этих работ требует больших трудовых затрат и привлечения большого числа квалифицированных рабочих. В связи с этим требуется значительно повысить производительность труда при проведение Т.О. и ремонта машин.

Своевременное устранение неполадок в работе агрегатов и в системе машин позволяет предупреждать причины способные вызвать аварийные ситуации ведущие к ДТП.

На предприятиях по ТО автомобилей всё шире применяются методы диагностики технического состояния агрегатов автомобилей с применением электронной аппаратуры. Диагностика позволяет своевременно выявить неисправности агрегатов и систем автомобилей что дает возможность устранять эти неисправности до того как они приведут к серьезным нарушениям в работе автомобиля.

В связи с этим требуется значительно повысить производительность труда при проведении всех видов технического обслуживания и ремонта автомобилей. Вновь подготавливаемые кадры для работы в автохозяйствах и на авторемонтных предприятиях должны основательно изучить процессы технического обслуживания и ремонта автомобилей с использованием современного оборудования.

Механизация работ по техническому обслуживанию и ремонту автомобилей с использованием более современного оборудования облегчает и ускоряет многие технологические процессы но при этом от обслуживающего персонала требуется хорошее усвоение определенных навыков знание устройства автомобиля и умение пользоваться современными приспособлениями инструментами и контрольно – измерительными приборами.

Цель данного дипломного проекта заключается в анализе существующей организации технических обслуживаний и текущего ремонта МТП в хозяйствах разработка конкретных мероприятий позволяющих повысить коэффициент технической готовности парка и расчёта оптимальных для данного предприятия периодичности ТО и ремонтов что позволяет успешнее выполнять поставленные хозяйством плановые задания с минимальными трудовыми и материальными затратами.

Характеристика объекта проектирования.

СПК (колхоз) «Заря» расположен в северо-западной части Починковского района. Административно-хозяйственный центр с.Байково находится в 15 км от районного центра с.Починки и в 3 км. от железнодорожной станции Ужовка.

Центральная усадьба хозяйства связана дорогой с твердым покрытием с автомагистралью Починки - Нижний Новгород. Направление развития хозяйства смешанное.

СПК «Заря» одно из средних хозяйств района и области. Общая площадь хозяйства составляет 2817 га из них пашни 2050га. В 2018 году зерновыми культурами было засеяно 2050 га валовой сбор составил 43586 ц (урожайность зерновых составила 3955ц). Поголовье крупнорогатого скота 1667 голов в том числе 440 коров (надой на одну фуражную корову 713 ц) 19 голов лошадей.

Денежный доход хозяйство получает от реализации молока и мяса. В 2018 году получили от реализации молока 28481тыс. рублей от мяса 13717 тыс. рублей.

Внутрихозяйственные дороги – грунтовые в нормальном состоянии.

Предприятие имеет большой автотранспортный парк.

Среднегодовая температура воздуха составляет 3-4 С. Абсолютный максимум температуры +36С (июль) абсолютный минимум -40С (январь). Продолжительность вегетационного периода 170 -175 дней.

Продолжительность безморозного периода 170 дней. Среднее количество осадков 450 - 500 мм.

Главной целью и основными задачами предприятия является выращивание районированных культур снижение себестоимости получение прибыли и повышение рентабельности.

Количество сельскохозяйственной техники

За период 2016– 2018 год в машинно-тракторном парке произошло изменение на 3% так как приобрели новую технику что облегчает способы уборки и транспортировки урожая.

Климат расположения землепользования колхоза – умеренно-континентальный с теплым летом умеренно холодной зимой с устойчивым снежным покровом и хорошо выраженными переходными сезонами. По температурным условиям и влагообеспеченности территория хозяйства относится к четвертой агроклиматической зоне Нижегородской области. Среднегодовая температура воздуха 36С. Климат благоприятен для возделывания большинства культур расположенных в средней полосе Европейской части России.

Гидрография. Гидрографическая сеть хозяйства представлена рекой Алатырь протекающей в северо-западной части землепользования. Долина реки Алатырь широкая пойма изобилует старицами и озерами. Близкий уровень грунтовых вод способствует заболачиванию прибрежных территорий.

Рельеф. Территория СПК «Заря» расположена на широко-волнистом водораздельном пласте реки Алатырь.

Почвы. Под посевами и комовыми угодьями на водоразделах и склонах в основном распространены серые лесные легкосуглинистые и супесчаные почвы. Распространены также дерново-луговые почвы приуроченные к поймам рек. Плодородие почв 21 балл по 100 бальной шкале (за 100 баллов взят Воронежский чернозем).

Растительность. Территория колхоза относится к лесостепной зоне. Леса распространены наибольше в западной и южной частях землепользования и представлены елью сосной дубом вязом липой березой. Кормовые угодья заняты овсяницей костром безостым полевицей тонкой лисохвостом тимофеевкой. Склоны балок и оврагов имеют сильно угнетённый и изреженный травостой. Климатические условия в целом благоприятны для роста и развития районированных культур но в отдельные годы значительный ущерб сельскому хозяйству наносят поздние весенние и ранние осенние заморозки ливневые летние осадки.

Структура управления СПК «Заря».

В СПК «Заря» четырехступенчатая система управления предприятием в котором начальники цехов т служб подчиняются непосредственно руководителю СПК а тот в свою очередь зависим от правления СПК получившего права управления в результате решения общего собрания.

В СПК «Заря» в 2018 году численность работников снизилась на 18% в том числе численность постоянных работников снизилась на 23%. Произошло увеличение количества трактористов-машинистов на 8%. Численность доярок скотников КРС уменьшилось на 8% и на 17%. Численность специалистов в 2018 году по сравнению с 2016 годом уменьшилось на 3%.

Количество произведенной товарной продукции за 2016-2018 год.

Итого продукции растениеводства

Мясо КРС (живой вес)

Итого продукции животноводства

Вывод: за период 2016-2018 год количество продукции увеличилось на 9% так как внедрили новую технологию обработки почвы стали больше вносить удобрений.

За период 2016-2018 год количество продукции в животноводстве увеличилось на 10% в связи с введением новых добавок расширили площадь пастбища провели модернизацию техники на ферме.

Оплата труда за 2016-2018 год.

Средняя численность чел.

Начисленная оплата труда тыс. руб.

Оплата 1 работника в среднем.

Руководители и специалисты.

Трактористы-машинисты.

Операторы машинного доения.

Вывод: численность рабочих за период 2016-2018 год уменьшилась на 5% в связи с уходом на заслуженный отдых и смену места жительства.

Заработная плата выросла на 97% т.к. увеличилась производительность труда. Закупалась новая техника что улучшило организацию труда.

Организация труда – это определенная система действий по объединению согласованию упорядочиванию проведению стройной системы деятельности людей по взаимодействию друг с другом и применяемыми в процессе труда техническими средствами.

Животноводство на предприятии.

Выручка от продукции тыс.руб.

Вывод: численность поголовья 2016-2018 год изменилась незначительно что связано с ограничением кормовой базы. Но выручка выпускаемой продукции увеличилась в связи с изменением цен и ростом продуктивности коров.

На 2018 год на ферме находились: 40 голов-нетели 420 голов находятся на откорме 440 голов - дойное стадо 263 головы-телки старше 1 года 306 голов – молодняк КРС 2015 года 365 голов – молодняк 2016 года.

2 Анализ работы МТП.

Состав МТП СПК «Заря».

Агрегат для обработки почвы

Вывод: исходя из данных таблицы можно сделать вывод что в СПК «Заря» достаточное количество тракторов и СХМ для возделывания сельскохозяйственных угодий.

3 Характеристика центральной ремонтной мастерской.

Центральная ремонтная мастерская СПК «Заря» располагается в центральной части где сосредоточен весь машинно-тракторный парк.

ЦРМ предназначена для проведения текущего ремонта и технического обслуживания тракторов комбайнов автомобилей сельскохозяйственной техники оборудования животноводческих ферм и энергетического оборудования.

Данная центральная ремонтная мастерская может обслуживать тракторный парк. Общая площадь мастерской 925 м2

В ЦРМ входят следующие участки и помещения:

Слесарно-механический участок

Участок зарядки и хранения аккумуляторных батарей

Участок ремонта энергетического оборудования

Шиномонтажный и вулканизационный

Участок ремонта топливной аппаратуры

Участок ремонта двигателей

Кабинет зав. мастерской

Хозяйственной деятельностью ремонтной мастерской руководит заведующий. Административно он подчинен руководителю хозяйства а при решении технических вопросов руководствуется указаниями главного инженера. В распоряжении заведующего находятся все участки мастерской.

Количество тракторов

Наработка с начала эксплуатации

Годовая плановая наработка (в литрах)

Количество комбайнов и сх машин

Планирование ремонтно-обслуживающих воздействий.

1Определение плановых ремонтов и номерных ТО

Для усредненного (укрупненного) расчета используем формулы:

где - соответственно количество капитальных текущих ремонтов и номерных технических обслуживаний всем тракторам конкретной марки на планируемый год;

- годовая планируемая наработка по одному трактору конкретной марки в литрах израсходованного топлива;

- соответственно периодичность проведения капитального текущего ремонтов и номерных ТО;

n- количество тракторов конкретной марки в хозяйстве.

Рассчитываем плановые ремонты и номерные ТО для трактора Т-150К

0000 = 103 принимаем только целые числа тогда будет 1 капитальный ремонт.

N т.пл. = 17700*7 - 1 = 209 - 2 текущих ремонта.

N3 = 17700*7 - 1 - 2 = 319 = 3 ТО- 3

N2 = 17700*7 - 1 - 2 - 3 = 639 = 6 ТО- 2

N1 = 17700*7 - 1 - 2 - 3 - 6 = 3756 = 37 ТО - 1

Рассчитываем плановые ремонты и номерные ТО для трактора ДТ-75МВ

600 = 078 принимаем только целые числа тогда капитальных ремонтов не будет.

N т.пл. = 7777*7 - 0 = 235 = 2 текущих ремонта.

N3 = 7777*7 - 0 - 2 = 269 = 2 ТО- 3

N2 = 7777*7 - 0 - 2 - 2 = 538 = 5 ТО- 2

N1 = 7777*7 - 0 - 2 - 2 - 5 = 2854 = 28 ТО - 1

Рассчитываем плановые ремонты и номерные ТО для трактора МТЗ-100

200 = 237 принимаем только целые числа тогда будет 2 капитальных ремонта.

N т.пл. = 20777*7 - 2 = 513 = 5 текущих ремонтов.

N3 = 20777*7 - 2 - 5 = 726 = 7 ТО- 3

N2 = 20777*7 - 2 - 5 - 7 = 1452 = 14 ТО- 2

N1 = 20777*7 - 2 - 5 - 7 - 14 = 8607 = 86 ТО - 1

Определение количества плановых ремонтов и номерных ТО графическим способом для тракторов.

Загрузка тракторов по месяцам года разная поэтому в зависимости от расположения хозяйства и региона наработка тракторов применяется из таблицы.

Наработка тракторов по кварталам

Построение графика расходов топлива.

По горизонтальной оси указываются месяцы года и им соответствующие проценты годовой загрузки тракторов. На вертикальной оси-В определенной последовательности номерные ТО и ремонты наработка в литрах израсходованного топлива. Под графиком располагаются таблицы с итогами его обработки.

Ломанная линя показывающая настроение наработки трактора строится с учетом уже сделанной на начало года выработки. После построения линий в конце каждой из них проставляются номер и марка соответствующего трактора.

После графика данные сводим в таблицу.

Количество ТО и ремонтов по тракторам Т-150К

Количество ТО и ремонтов по тракторам ДТ-75МВ

Количество ТО и ремонтов по тракторам МТЗ-100

Определение количества ремонтов для комбайнов и сх машин.

Определяем количество ремонтов рассчитав с помощью коэффициента охвата:

где - количество ремонтов

- количество комбайнов конкретного вида

- годовой коэффициент охвата капитальным ремонтом комбайнов конкретного вида

- поправочный коэффициент учитывающий зональные условия эксплуатации

- поправочный коэффициент учитывающий средний срок использования машин в парке.

Для комбайнов используем следующие коэффициенты:

Тогда количество капитальных ремонтов будет:

СК-5: Nкр=7*015*095*10=099шт. принимаем 0 шт.

КСК-100А: Nкр=7*015*095*015=015шт принимаем 0 шт.

КПК-2А: Nкр=7*02*095*125=166шт. принимаем 1 шт.

Учитывая сложное финансовое положение хозяйства в приобретении новых комбайнов принимаем такое условие: новых комбайнов в этом году приобретаться не будет; комбайны находящиеся в гарантийном периоде эксплуатации будут те которые пройдут капитальный ремонт на специализированном предприятии.

Тогда количество плановых текущих ремонтов для комбайнов составит:

где: - количество комбайнов эксплуатируемых в гарантийном периоде.

Количество текущих ремонтов для комбайнов составит:

СК-5 Nтр = 7 - 0 = 7 шт.

КСК-100А Nтр = 7 - 0 = 7 шт.

КПК-2А Nтр = 7 - 1 = 6 шт.

Количество плановых текущих ремонтов для несложных сх машин принимается равным количеству этих машин в хозяйстве.

2 Расчет трудоемкости текущих ремонтов и номерных ТО.

Определение трудоемкости ТО и ремонта тракторов.

Суммарная трудоемкость определяется с использованием нормативов удельной трудоемкости тракторов. Для тракторов трудоемкость ТР складывается из трудоемкости текущих ремонтов и трудоемкости устранения отказов.

Примерная годовая трудоемкость устранения отказов всех тракторов одной марки определяется по формуле:

где - средняя годовая трудоемкость устранения отказов тракторов конкретной марки;

– количество тракторов данной марки.

Суммарная годовая трудоемкость текущих ремонтов тракторов определяется по формуле:

где – годовая плановая нагрузка литрах израсходованного. топлива

- норматив удельной трудоемкости ТР тракторов приходящейся на 10000 литров.

Нормативные данные по ТР тракторов

Средняя годовая трудоемкость устранения отказов чел.ч

Нормативы удельной трудоемкости ТР тракторов на 10000 литров

Для тракторов Т-150К

Для тракторов ДТ-75МВ

Для тракторов МТЗ-100

Годовая трудоемкость ТР комбайнов

Норматив суммарной годовой трудоемкости для одного комбайна чел.ч.

Для расчетов трудоемкости ТР и устранения отказов одного комбайна используем формулу:

где - трудоемкость текущего ремонта одного комбайна

- суммарная годовая трудоемкость ТР одного комбайна

- количество комбайнов одной марки

- трудоемкость устранения отказов одного комбайна.

Для зерноуборочных комбайнов

Для кормоуборчных комбайнов

Для картофелеуборчных комбайнов

Определение трудоемкости несложных сх машин.

Трудоемкость устранения отказов составляет 15% от трудоемкость текущих ремонтов сх машин.

Нормативы трудоемкости текущих ремонтов сх машин

Суммарная годовая трудоемкость текущего ремонта чел.ч

Из 7 плугов принимаем ПЛН-5-35- 1 шт.

ПЛН-5-35 Туо=015*21*1 = 315 чел.час

Ттр=21*1 = 21 чел.час

ПЛН-4-35 Туо=015*17*3 = 765 чел.час

Ттр=17*3 = 51 чел.час

ПЛН-3-35 Туо=015*14*3 = 63 челчас

Ттр=14*3 = 42 челчас

Из 7 культиваторов принимаем: КРН-42 – 2 шт.

КРН-42 ТУО=015*2*38 = 114 чел.час.

Ттр=2*38 =76 чел.час.

КОН-28Туо=015*27*5 = 203 чел.час.

Ттр=27*5 = 135 чел.час.

Из 7 лущильников принимаем ЛДГ-10 - 4 шт.

ЛДГ-10 Туо=015*4*31 = 186 чел.час

Ттр=4*14 = 56 чел.час

ЛДГ-5 Туо=015*17*3 = 765 чел.час

Для сеялок зерновых:

Из 7 сеялок принимаем:СЗ-36 - 4 шт.

СЗ-36Туо=015*63*4 = 378 чел.час

Ттр=63*4 = 252 чел.час

СЗУ-36 Туо=015*65*3 = 2925 чел.час

Ттр=65*3 = 195 чел.час

Из 7 косилок принимаем: КИР - 15 7 шт.

Туо= 015*51*7 = 5355 чел.час

Ттр= 51*7 = 357 чел.час

Для пресс-подборщиков:

Из 7 пресс-подборщиков: ПРП - 16 7 шт.

Туо=015*42*7 = 441 чел.час

Ттр=42*7 = 294 чел.час

Из 7 прицепов принимаем: 2 ПТС - 4 7 шт.

При составлении годового плана ремонтно-обслуживающих работ необходимо учитывать то что техническое обслуживание машин планируется по круглогодовому графику в течении всего года по мере наработки. Сроки поставки на ремонт выбирают так чтобы машины в это время были наименее загружены.

Для тракторов К-710 ВТ-90 МТЗ-1221 количество номерных ТО по месяцам будет распределяться пропорционально загрузке этих машин в течении года.

Сезонные ТО планируется проводить по одному на каждый тракторв апреле и по одному в октябре.

Трудоемкость ТО комбайнов определяется расчетом используя нормативы на 100 часов работы.

Трудоёмкость ТО на 100ч.

Количество часов работы

Тогда трудоемкость номерных ТО всех комбайнов будет:

В плане загрузки ремонтной мастерской трудоемкость номерных ТО проставляется в те сроки в которые комбайны работают в поле. В нашем случае это третий квартал.

При проведении техобслуживаний приходится выполнять и сопутствующий мелкий ремонт: вырезать прокладку устранить течь в сопряжениях трубопроводов прогнать забитую резьбу и так далее. Трудоемкость на выполнение этих работ составляет 2 15% от трудоемкости ТО.

Все эти работы сводим в общую таблицу 16.

Распределение работ по кварталам

Марка трактора и вид работ

Сопутствующий ремонт

Трудоемкость всех основных и дополнительных работ сводим в общую таблицу. Для тракторов Т-150К трудоемкость планового текущего ремонта проставляем в том квартале в котором указано время его проведения на графике определения количества и сроков проведения ремонтов и ТО. Для тракторов ДТ-75МВ и МТЗ-100 распределение плановых текущих ремонтов по кварталам ведем в тот период когда тракторы меньше загружены на полевых работах. Принимаем:

Трудоемкость устранения отказов этим машинам распределяем пропорционально загрузке их в течение года.

Плановый текущий ремонт для комбайнов и сельхозмашин указываем в тот период когда эти машины не заняты на полевых работах.

Неплановые текущие ремонты комбайнам проводим в тот период в который эти машины работают в поле. Из-за незначительных величин трудоемкостей неплановых текущих ремонтов сельхозмашин по отдельным маркам не указываем а суммируем их и распределяем на период полевых работ с мая по октябрь.

Трудоемкость техобслуживания тракторов распределяем по кварталам так как указано в годовом плане загрузки мастерской.

Распределения работ по кварталам

Распределение работ по кварталам

Итого тракт. и комб.

Цифровой материал в эту таблицу вначале целесообразнее заносить карандашом так как возможны изменения в период корректировки графика загрузки мастерской.

Кроме основных работ в центральной ремонтной мастерской хозяйства выполняются и дополнительные. Трудоемкость дополнительных работ будем определять в процентном отношении от суммарной трудоемкости основных работ в мастерской. Эти проценты следующие:

- Ремонт оборудования мастерской 5 8%; принимаем-8%

- Ремонт и изготовление приспособлений и инструмента 05 1%; принимаем 1%

- Ремонт и изготовление деталей в фонд запасных частей 3 5%; принимаем 5%

- Прочие внеплановые работы 10 12%; принимаем 12%.

Тобор. = 1028478 х 0.08 = 8228 чел.ч

Тинстр. = 1028478 х 0.01 = 1028 чел.ч

Тз.ч. = 1028478 х 0.05 = 5142 чел.ч

Тпроч. = 1028478 х 0.12 = 12341 чел.ч

План загрузки центральной ремонтной мастерской

Загрузка мастерской по кварталам чел.-ч

Всего основных работ по МТП

4 Построение графика загрузки мастерской.

График выполняется на основе годового плана загрузки ЦРМ на основе он наглядно показывает напряжённость в конкретные периоды ремонтной мастерской.

По горизонтали оси откладываем количество кварталов. По вертикальной оси – трудоёмкость чел.ч.

Для градуировки вертикальной оси необходимо сориентироваться в положении самого высокого элемента графика. Для этого из годового плана загрузки ЦРМ берем суммарную трудоёмкость наиболее загруженного квартала и разделим ось трудоемкости.

Последовательно отмечаем на графике трудоемкости различных видов работ по кварталам нарастающими итогами. Неравномерность загрузки ремонтной мастерской по кварталам устраняем дополнительными работами.

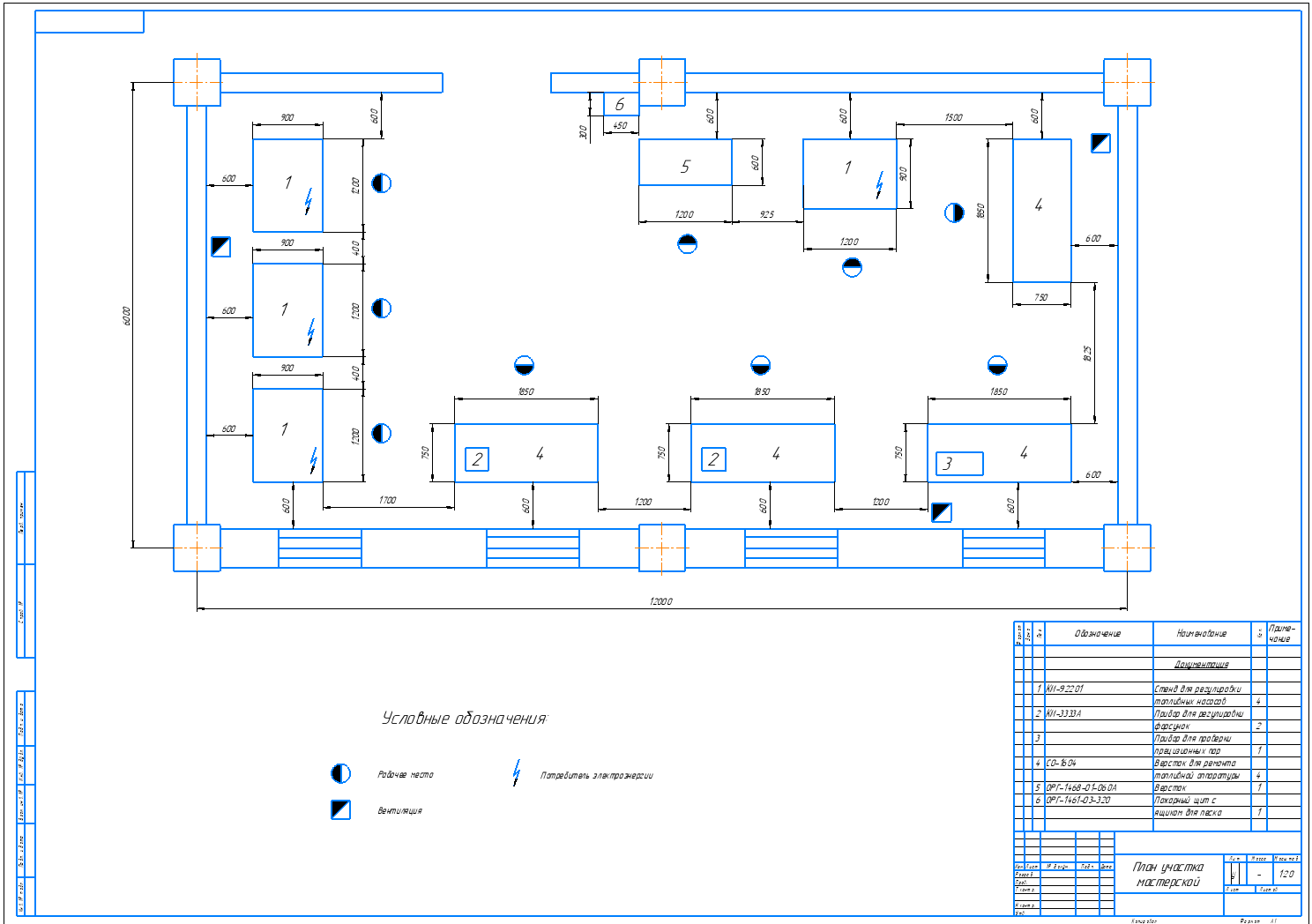

Участок по ремонту топливной аппаратуры предназначен для текущего ремонта узлов и агрегатов системы питания двигателя нуждающихся в ремонте.

На участке производят ремонт топливных насосов высокого давления с топливоподкачивающим насосом форсунок топливо проводов высокого давления фильтров. Также на участке проводят ремонт регулировку проверку испытание и консервацию новых и запасных узлов топливной аппаратуры.

2 Определение трудоемкости ремонтных работ на участке.

Годовую трудоемкость на конкретном производственном участке определяют в процентном соотношении от суммарной трудоемкости по видам работ. Эти проценты выбирают для условий данного проекта по таблицы. Выбранные проценты и результаты расчетов сводим ведомость по форме.

Ведомость загрузки производственного участка.

Суммарная годовая трудоёмкость чел.-часов

В том числе на участке %

гусеничных тракторов

Текущий ремонт колёсных тракторов

Работы по техническому обслуживанию тракторов

Текущий ремонт комбайнов

Работы по техническому обслуживанию комбайна

Дополнительные работы

3 Расчёт количества рабочих на участке.

Количество рабочих занятых на участке определяется по трудоёмкости ремонтных работ выполняемых на участке ремонта топливной аппаратуры.

Число производственных рабочих определяем по формуле:

где Т участка - годовая трудоёмкость работ на участке человек час

Фр-фонд временем рабочего человека

К -коэффицент использования рабочего времени (0.8)

При шестидневной рабочей неделе с сокращённым и предвыходным днём действительный фонд времени составит

Фр = (dk – dв-dп-do) x 7

гдеdkdвdп do - количество соответственно календарных выходных праздничных дней отпусков предвыходных и предпраздничных дней.

Фдр=(365-52- 23 - 50) x 7=1680 часов

Р=59971680 х 0.8 = 045

Принимаем 1 рабочего.

4 Расчёт и подбор оборудования на участке

В разделе рассматриваются не только основное и вспомогательное оборудование но и организационная оснастка (стеллажи тумбочки инструментальные шкафы) то есть всё что занимает определённую площадь на основе данных этого раздела будет рассчитывать потребная площадь участка.

Основное технологическое оборудование определяет по трудоёмкости работ работ выполняемых на участке:

Nст=количество станков

Фст = время работы станка час

Фст = 1680*095=1596 час

Nст=59971596 х 06=063

Принимаем 1 комплект дополнительного оборудования

Ведомость предлагаемого набора оборудования

Наименование оборудования

Габаритные размеры мм

Прибор для испытания и регулировки форсунок

Стенд для регулировки топливных насосов

Слесарный верстак для ремонта топливной аппаратуры

Прибор для проверки прецизионных пар

5 Расчёт площади участка мастерской

Для участков на которых не располагаются полногабаритные обслуживающие машины (тракторы комбайны автомобили и т.д.) расчеты потребной производственной площади ведём по формуле:

Fоб – площадь занимаемая оборудованием на участке

К – коэффициент рабочей зоны (выбирается из справочника); К=5-10

Принимаем стороны А=12 м; В=6 м согласно строительным требованиям.

Принимаем 72 квадратных метров.

6 Расчёт вентиляции на участке

Во всех производственных помещениях ремонтной мастерской применяют естественную и искусственную вентиляцию.

Расчёт естественной вентиляции на участке сводится к определению площадей форточек. По нормам промышленного строительства площадь критического сечения форточек принимают от 2 до 4 % от площади пола

Расчёт искусственной вентиляции заключается в выборе её вида определения воздухообмена подбора вентилятора и электрического двигателя.

Потребная подача вентилятора рассчитывается по формуле

Где – объём мастерской цеха

- кратность воздухfобмена

Мощность электродвигателя необходимую для привода вентилятора рассчитываем по формуле

Где давление развиваемое вентилятором (984-1962)

В- коэффициент запаса мощности(1.1-1.5)

КПД вентилятора (0.4-0.6)

После определения мощности электродвигателя необходимо выбрать марку соответствующей мощности электродвигатель вентилятора: АИР160М4 185 кВт частотой вращения n= 1500 обмин с массой 158 кг.

Расчет отопления на участке ЦРМ определяется числом нагревательных приборов

где -объем участка по наружному размеру(36)

-удельный расход теплоты на отопление и вентиляцию при разности внешней температуры в 1°С

-температура внутри помещения °С (20°С)

-температура минимальная наружная во время отопительного сезона 18°С

-площадь поверхности нагрева одного нагревательного прибора; для ребристых труб

-коэффициент теплоотдачи (для ребристых труб – 74)

-средняя температура воды в приборе принимаем 80 °С

Принимаем 25 отопительных батарей.

Расчет естественного освещения сводится к определению площади и количества окон.

Площадь окон рассчитывается по формуле:

где -площадь пола помещения

а -коэффициент естественного освещения на участке (025 035)

Высота окна рассчитывается по формуле:

где h-высота помещения м

h1 -расстояние от пола до нижнего края окна м (1 2м)

-расстояние от потолка до верхнего края окна м (07м)

Приведенная ширина окон:

Зная из норм строительного проектирования стандартную ширину окон находим число окон

где В - стандартная ширина окна м (21)

Расчет искусственного освещения сводится к определению необходимого числа ламп.

Потребное количество ламп определяется по формуле:

где Fсп1 -световой поток необходимый для освещения участка лм

Fсп1- световой поток одной лампы

где -площадь пола на участке(72)

Е-норма искусственного освещения лм (100)

-коэффициент запаса освещенности учитывающий загрязнение ламп и светильников (для ламп накаливания-13)

-коэффициент использования светового потока (04-05)

Fсп = (72×100 ×13) 05 = 18720 лм

В дизельном двигателе наиболее сложным и дорогим узлом является топливный насос высокого давления. Выход насоса из строя как правило связан с износом рабочих поверхностей установленных в нем плунжерных пар которые в свою очередь являются самыми высокоточными и дорогими деталями как в самом насосе так и во всем двигателе.

Общий вид и основные конструктивные элементы плунжерной пары показаны на рис. 1. Типовая плунжерная пара состоит из штока 1 и гильзы 2. Гильза плунжерной пары имеет два сквозных отверстия: впускное 2 и перепускное 3 причем первое расположено несколько ниже второго. На штоке плунжерной пары имеется осевое отверстие 4 соединенное с двумя симметричными спиральными канавками 5.

Несмотря на большое разнообразие типов плунжерных пар все они имеют похожую конструкцию и выполняют аналогичные функции и это определяет сходный характер износов их рабочих поверхностей.

Износ поверхности штока (рис. 2) происходит на участках расположенных против впускного 1 и отсечного 2 окон гильзы. В процессе эксплуатации на доведенных поверхностях названных участков появляется матовый оттенок и в последствии поверхность становится гребенчатая. Глубина царапин достигает 10 мкм.

Рис.2. Места износа плунжерной пары

Наибольшей величины износ штока достигает у его нижней кромки. Характер этого износа – гидроабразивный. В момент когда шток нижним торцом перекрывает впускное отверстие втулки и начинается цикл впрыска в зазор между штоком и гильзой вместе с топливом попадают абразивные частицы размеры которых могутбыть больше величины этого зазора. При движении штока защемленные абразивные частицы протаскиваются и перекатываются через зазор между названными поверхностями и своими острыми кромками срезают металл с поверхности штока и втулки. По мере дальнейшего продвижения частиц их режущие кромки притупляются частицы размельчаются и их режущая способность уменьшается. Этим объясняется уменьшение величины износа при удалении от нижней кромки штока.

Изнашивание рабочей поверхности втулки плунжерной пары происходит на участках примыкающих к впускному 3 и отсечному 4 отверстиям. Наибольший износ наблюдается в местах расположенных у впускного отверстия. Характер износа зоны примыкающей к впускному отверстию в основном абразивный а зоны примыкающей к отсечному отверстию обусловлен кавитацией.

Известно что детали плунжерных пар не взаимозаменяемые. По заводской технологии последней операцией технологического процесса изготовления плунжерных пар является их селективная сборка. Пары собираются с радиальным зазором не превышающим 15 мкм притом что сами детали изготавливаются с разбросом диаметральных размеров в несколько сотых долей миллиметра. В этой связи в основу технологии восстановления работоспособности плунжерных пар была положена новая селективная сборка групп деталей одного типоразмера.

Для обеспечения возможности сборки «новых пар» обязательным условием является восстановление цилиндричности их изношенных поверхностей. Иными словами рабочие поверхности пары должны быть перешлифованы с таким расчетом чтобы на них не осталось следов износа.

Анализ возможных вариантов обработки изношенных внутренней и наружной цилиндрических поверхностей плунжерной пары показал что самым простым дешевым и обеспечивающим высокую точность обработки оказался метод совместного перешлифовывания штока и гильзы с помощью алмазной пасты. Суть метода в том что инструментом для обработки гильзы является шток а для штока гильза т.е. те самые детали которые работали в паре.

Рис.3. Схема совместного перешлифовывания

изношенныхрабочих поверхностейштока и гильзы

Схема перешлифовывания изношенных рабочих поверхностей штока и гильзы показана на рис. 3. По данной схеме гильза 1 помещается в самоустанавливающуюся оправку 2 а шток 3 закрепляется в шпинделе станка 4. Штоку сообщается вращательное рабочее движение со скоростью (n) не менее 3000 обмин и возвратно-поступательное движение подачи с частотой (k) порядка 1 ход за секунду. Величина рабочего хода штока должно быть порядка половины длины рабочей поверхности гильзы т.е.H= 05L.

В качестве режущего материала необходимо использовать алмазную пасту марки 21.

Если после перешлифовывания деталей плунжерной пары пастой 21 на их поверхностях остаются следы износа обработку следует повторить пастой 32 а затем и пастой 53.

После перешлифовывания плунжерные пары раскомплектовываются детали моются в бензине или органических растворителях и направляются на новую селективную сборку.

Исследования изменения размеров деталей до и после обработки их изношенных поверхностей проводились на плунжерных парах к топливным насосам высокого давления дизельных двигателей автомобилей КАМАЗ.

Рис 4. Распределение размеров штока

и гильзы до перешлифовывания

На рис. 4 показаны законы распределения диаметральных размеров штока и гильзы до перешлифовывания их изношенных поверхностей. Диаметр отверстия больше диаметра вала на несколько тысячных долей миллиметра т.е. величину рабочего зазора плунжерной пары. После перешлифовывания кривые нормального распределения размеров (рис. 5) смещаются в разные стороны на величину снимаемого припуска. В результате перешлифовывания диаметр штока плунжерной пары уменьшается примерно на 3-5 мкм а диаметр гильзы соответственно увеличивается на такую же величину.

Практика показала что при нормальных износах снятие указанного припуска практически полностью удаляет с поверхности деталей изношенные участки. Детали размеры которых лежат в зоне 1 имеют вероятность собраться в новые пары так как их номинальные размеры перекрываются.

Рис.5. Распределение размеров штока

и гильзы после перешлифовывания

В процессе изучения процесса была выработана простая методика новой селективной сборки пар. Без определения фактического размера перешлифованные гильзы разбивались на группы деталей близких по размерам. Диапазон колебаний размеров в группе составлял 5 мкм. В качестве инструмента разбиения на группы размеров использовался специальный конический калибр с разностью диаметров в 0025 мм. По длине калибр был разделен рисками на пять равных частей пронумерованных соответственно от 1 до 5. Принадлежность гильзы к той или иной размерной группе определялась по глубине опускания калибра в отверстие гильзы. Схема методаразделения перешлифованных гильз на размерные группы показана на рис.6.

Рис.6. Конический калибр для определения размерной группы гильзы

В результате каждая из деталей помещалась в одну из пяти ячеек где в конце концов собирались детали одной группы размеров. Ячейки с одинаковыми деталями размещались по возрастанию размеров находящихся в них деталей. При такой систематизации втулок подобрать штоку соответствующую по диаметру гильзу не составляет труда.

Изначально новая пара собиралась с небольшим натягом так чтобы шток хоть и тяжело но мог двигаться в гильзе. После этого производилась притирка пары алмазной пастой с размером зерна до 1 мкм т.е. пастой марки 10.

Процент выхода хороших пар собранных по такой методике составляет примерно 40 процентов от общего количества першлифованных пар. Детали размеры которых лежат в зонах 2 и 3 (см. рис.5) в принципе собраться не могут. При любой комбинации зазор в паре будет больше допустимого.

Как было сказано часть деталей после перешлифовывания не могут быть собраны в новые пары. Штоки диаметр которых находится в зоне 2 (см. рис. 5) и гильзы с диаметром из зоны 3 имеют размеры которые при любой комбинации не обеспечат необходимого зазора в паре.

Для обеспечения возможности совместной сборки названных групп деталей на шток необходимо нанести слой износостойкого покрытия толщиной 5-7 мкм.

Изучение этого вопроса позволило сделать вывод что наиболее приемлемыми способами увеличения диаметра гильзы является химико-гальваническое нанесение максимально равномерного слоя хрома толщиной порядка 10 мкм с последующей обработкой поверхности для восстановления её цилиндричности.

Рис.7. Схема устройства для шлифования поверхности штока

Как показала практика самым простым и дешевым способом восстановления цилиндричности штока после нанесения покрытия является шлифование последнего самоустанавливающимся бруском шаржированным алмазной пастой. Схема способа обработки показана на рис. 7. Обрабатываемой детали поддерживаемой вращающимся центром сообщается вращение со скоростью не мене 3000 обмин. Шлифовальный брусок прижимаясь к детали самоустанавливается по её поверхности и сошлифовывает участки покрытия находящиеся выше средней линии образующей цилиндра. При данной схеме обработки формообразующим элементом является профиль шлифовального бруска поэтому плоскостность его поверхности должна быть близка к идеальной. А так как в процессе обработки поверхность бруска изнашивается то его необходимо периодически притирать с другими аналогичными брусками до полного восстановления плоскостности их рабочей поверхности.

Последовательность восстановления прямолинейности образующей цилиндрической поверхности штока схематично показана на рис. 8.

Рис.8. Схема восстановления прямолинейности образующей цилиндрической поверхности штока

Комплексный контроль плунжерных пар осуществляется при проверке и регулировке топливных насосов высокого давления на которые они устанавливаются. В случае несоответствия рабочих параметров насоса расчетным плунжерные пары выбраковываются. Для исключения подобных ситуаций восстановленные плунжерные пары должны подвергаться стопроцентному контролю при сборке.

Наиболее объективным методом контроля качества сборки плунжерных пар является измерение скорости протекания дизельного топлива через зазор между штоком и гильзой плунжерной пары а также величина рабочего давления создаваемого плунжерной парой при рабочем ходе штока.

В процессе выполнения настоящей работы был разработан стенд для контроля качества сборки плунжерных пар. Схема стенда представлена на рис.9. Основными элементами конструкции стенда является стакан 1 в который устанавливается плунжерная пара 2. Гильза плунжерной пары плотно прижимается к донышку стакана гайкой 3. Рабочая полость стакана соединена с манометром 4. В стакане должно находится дизельное топливо в которое опускается плунжерная пара с выведенным в верхнее положение штоком. Топливо при этом заполняет внутреннюю полость гильзы и может быть вытеснено штоком только через зазор между рабочими поверхностями штока и гильзы. Усилие на штоке создается рычагом 5 с помощью подвешенных на нем грузов 6.

Рис.9. Схема стенда для контроля гидравлической плотностиплунжерных пар

Представленный стенд позволяет оценить плотность сопряжения пары и определить создаваемое ей давление при строго определенной нагрузке на штоке. Допустимая скорость опускания рычага и давление показываемое манометром должны быть оттарированы по контрольным образцам новых плунжерных пар.

В процессе селективной сборки плунжерные пары должны проверятся по пятну контакта сопрягаемых поверхностей. С этой целью был разработан метод с использованием графитной смазки. Рабочие поверхности плунжерной пары смазывались небольшим количеством названой смазки которая равномерно распределялась в зазоре между контролируемыми поверхностями путем перемещения штока в гильзе. Затем смазка с поверхности штока вытиралась и он вставлялся и тут же извлекался из гильзы на внутренней поверхности которой оставалась смазка. В результате в случае качественного сопряжения поверхность штока должна быть снова равномерно покрыто смазкой. Наличие светлых пятен на его поверхности недопустимо.

Рис.10. Схема устройства для определения величины зазора в плунжерной паре по размаху качания штока

Зазор в сопряжении штока и гильзы может быть проконтролирован косвенным методом. С этой целью была разработана специальная оснастка показанная на рис. 10. Величина зазора может быть оценена по величине качания штока в гильзе когда шток входит в гильзу на величину порядка 110 своей длины. Как видно из схемы величина качания стрелки индикатора при приложении знакопеременной нагрузки к штоку напрямую связана с величиной зазора в сопряжении. Так для плунжерных пар дизельного двигателя КАМАЗ размах качания конца штока при 5 миллиметровом вхождении штока в гильзу не должен превышать 002 мм. В этом случае диаметральный зазор в паре не будет превышать 2 мкм.

Предлагаемый способ контроля достаточно прост и объективен. Его можно использовать как первую ступень контроля плунжерных пар. После чего проверяется пятно контакта сопрягаемых поверхностей и затем плотность сопряжения по утечке дизельного топлива.

Рисунок 11 – Устройства для опрессовки плунжерных пар: 1 – основание; 2 – поддон; 3 – вороток винта; 4 – винт; 5 – подпятник 6 – корпус; 7 – втулка плунжера; 8 – винт-фиксатор втулки плунжера; 9 – установочная головка; 10 – рычаг; 11 – ролик; 12 – гайка; 13 – топливный бак; 14 – стойка; 15 – втулка.

Данный прибор позволяет проверять состояние прецизионных плунжерных пар ТНВД. В этих целях переходник прибора подсоединяют к топливопроводу высокого давления проверяемой секции включают полную подачу топлива проворачивают коленчатый вал двигателя стартером и по манометру прибора определяют давление создаваемое плунжерной парой проверяемой секции.

Полученные данные сравнивают с нормативом. Затем не отсоединяя прибора от секции ТНВД можно проверить состояние (герметичность) нагнетательного клапана секции при неработающем двигателе но включенной подаче топлива. С помощью рычага-рукоятки прибора создают давление 015–020 МПа (150–200 кгссм2) – клапан в течение 30 секунд не должен пропускать топливо (давление не должно падать).

2 Расчет на прочность

Просчитаем на прочность винт крепления стойки приспособления. Подбираем диаметр винта крепления стойки из условий среза по min сечению.

Площадь среза определяется по формуле:

d-диаметр болта (мм)

Предположим что резьба винта соответствует М6 – М8 то определяем требуемый диаметр винта по формуле:

d ≤ √4 * P * Rср= √4*1600 314* 1500 = 1 31мм;

Примем d = l 4см и по таблице получаем винт с резьбой М6 с шагом 10мм.

Проверим винт на смятие.

Находим напряжения смятия:

см= 1600 131 = 1322 кГсм2

Из расчета видно что см т а именно 1322 3800 следовательно запас прочности по текучести достаточен значит винт выдержит нагрузку.

Экономическое обоснование ремонтно-обслуживающего воздействия.

Определяем себестоимость ремонта

- основная заработная плата руб.

- дополнительная заработная плата руб.

- стоимость материалов руб.

- стоимость электроэнергии руб.

- амортизационное отчисление

- прочие прямые затраты руб.

- накладные расходы руб.

- начисления на зарплату (налоги).

Основная заработанная плата на трудоёмкость разряда и тарифные ставки соответствующего разряда.

Определение затрат на операцию

Расценка за операцию (руб)

Затрата на операцию (руб)

Гальваническое покрытие

Заработанная плата общая:

) Дополнительная оплата складывается из начислений за счёт классности качества работы. Для упрощения расчётов сумму дополнительной оплаты следует взять пределы 50-60% от основной.

) Начисления на зарплату следующие:

А) -Резерв отпусков 89%.

Б) -Социальное страхование 29%.

В) -Медицинское страхование 26%.

Г) -Пенсионный фонд 206%.

) Стоимость материала определяется исходя из количества их на восстановление деталей и цены на эти материалы по всем видам.

М-масса материала кг.

ЦМ – цена одного килограмма материала (руб).

Определение затрат на материал

) Себестоимость электроэнергии на ремонт и цены определяется из потребности в электроэнергии на ремонт и цены 1кВтч.

Т – время работы оборудования (кВтч).

N – мощность электродвигателя (кВтч).

Определение затрат на электроэнергию

Мощность электромотора

) Определение амортизации к балансовой стоимости оборудования

Н – норма амортизации оборудования на 1 год (12%).

Б – балансовая стоимость оборудования.

Определение амортизации

Стоимость оборудования (руб.)

) Прочие прямые затраты – это затраты на использование воды ГСМ и других материалов

Для упрощения расчёта принимаем 3% от прямых затрат.

) Наклонные расходы берутся в процентах обычно 10%.

Итак себестоимость ремонта детали выразится:

Ср=Зо + Зд + Сн + См + Сэ + А + Зп + Н; (руб.)

Цена новой детали 800 (руб.)

Вывод: Сравнивая себестоимость ремонта с ценой новой детали мы делаем вывод что целесообразным будет отремонтировать старую деталь чем покупать новую так как цена новой детали больше себестоимости ремонта.

При проектировании участка текущего ремонта топливной аппаратуры дизельных двигателей должны учитываться следующие требования безопасности:

- помещение участка ремонта оборудуется общеобменной приточно-вытяжной вентиляцией и местной вытяжкой;

- над воротами участка ТО и ремонта возможно размещение воздушных завесов так как ворота открываются чаще 5 раз в смену;

- электродвигатели и вентиляторы в вентиляционных системах устанавливаются на виброосновании (пружинное и резиновое) – снижение шума и вибрации;

- технологическое оборудование должно иметь фундамент с акустическими разрывами которые заполняются пористыми материалами (шлаком или керамзитом)- снижение распространение звука;

- проектируется водяная система отопления;

- пол участка ремонта изготавливается из асфальтобетонного покрытия устойчивого на воздействие смазочных веществ кислот и щелочей;

- освещение в виде люминесцентных ламп (200 ЛК) лампы накаливания используются во взрывоопасном исполнении;

- строительным конструкциям придают матовую или полуматовую фактуру окраски;

- предусматривается защитное заземление источников питания оборудования;

- эвакуационные пути в случае пожара – не должно быть выступающих конструктивных элементов;

- двери должны открываться по направлению выхода;

- размер дверного проема должен быть не менее 19 метра в высоту ширина коридоров – в зависимости от общей численности рабочих;

- наличие на участке средств защиты персонала при монтаже и эксплуатации оборудования – средства индивидуальной и комплексной защиты;

- наличие на участке средств пожаротушения.

Любые нововведения вызывают необходимость более тщательного рассмотрения вопросов безопасности жизнедеятельности экологии и охраны труда при работе на технически сложном оборудовании.

Обеспечением безопасности возможно в случае предупреждения и разработке мероприятий снижающих появление опасностей.

Классификация опасностей производится согласно принятому мировому стандарту:

По природе происхождения.

Химическая опасность – воздействие на рабочих вредных веществ при проведение процессов связанных с работой на данном участке – это раздражающие и канцерогенные вещества проникающие в организм через органы дыхания и кожный покров. Основной источник выброса вредных веществ – автомобили находящиеся на участке движущиеся своим ходом. Они производят выброс окислов азота угарного газа углеводородов (многие из которых канцерогены) сажи продуктов сгорания масла паров бензина. Физическая работа связанная с применением сложного оборудования – мощного и тормозного стендов ножничного и двух стоечных подъёмников; физический труд связанный с диагностированием автомобиля и регулировкой его узлов и механизмов автомобиля; работа под вывешенными на подъёмниках автомобиля. Это может быть опасность от воздействия механического инструмента и приспособлений таких как например люфтомер который может обернуться ушибами порезами и другими травмами. Также источники физической опасности- это производственный шум от работы оборудования и двигателей вибрация от работающих стендов ультразвук недостаточная освещенность при выходе из строя части ламп освещения участка.

Охрана окружающей среды

Промышленные загрязнения окружающей среды подразделяются на следующие виды:

механические – запыление атмосферы загрязнение почвы иводытвердыми предметами ичастицами не свойственными (чуждыми)данномуучасткуприроды;

химические – образование выделение и скопление газообразных жидких и твердых химических соединений вступающих во взаимодействие с окружающей средой;

физические – тепловые и световые выделения образование магнитных полей и ионизирующихизлучений вибрации шум;

биологические – поступление в окружающую среду различныхорганизмов появляющихся в результате деятельности человека и наносящихвред природе.

Ремонтные предприятия и мастерские выделяют все перечисленные виды загрязнений или накапливают их в процессе очисткимашини при проведении различных технологических процессов ремонта.

В целях охраны окружающей среды от вредного воздействия промышленных отходов необходимо совместно с районной санэпидстанцией тщательно проработатьвопросынейтрализации утилизации или захоронения вредных растворов кислот щелочей моющих веществ гербицидов идругих материалов применяемых при ремонте или образующихся при очистке и мойкемашин. Отработанные смазочные материалы направляют на регенерацию и используют для местных надобностей.

В своем дипломном проекте я рассмотрел вопросы организации ремонтов и ТО тракторов.

Определил плановые ремонты и номерные ТО тракторов: Т-150К ДТ-75М МТЗ-100. Рассчитал трудоёмкость текущих ремонтов тракторов комбайнов и сельскохозяйственных машин.

Рассчитал годовую плановую загрузку центральной ремонтной мастерской а также построил график общей загрузки мастерской.

Рассмотрел технологию ремонта плунжерной пары изучил способы восстановления дефектов.

В графической части мною были рассчитаны и начерчены: график расходов топлива график загрузки ЦРМ и план участка ремонта топливной аппаратуры.

В конструктивной разработке представлен стенд для проверки и ремонта плунжерных пар.

Выполняя данный дипломный проект я закрепил и углубил теоретические знания усвоил методику технологических расчетов основ проектирования и организации производства.

Список используемой литературы:

Абдразаков Ф. К. Игнатьев Л. М. Организация производства продукции растениеводства с применением ресурсосберегающих технологий: Учебное пособиеФ.К.Абдразаков Л.М.Игнатьев - М.: НИЦ ИНФРА-М 2015. - 112 с.

Богатырев А. В. Лехтер В. Р. Тракторы и автомобили : учебник А.В. Богатырев В.Р. Лехтер. — М. : ИНФРА-М 2018. — 425 с.

Виноградов В. М. Техническое обслуживание и текущий ремонт автомобилей. Механизмы и приспособления : учеб. пособие В.М. Виноградов И.В. Бухтеева А.А. Черепахин. — М. : ФОРУМ : ИНФРА-М 2017. — 272 с.

Головин С. Ф. Технический сервис транспортных машин и оборудования: Учебное пособие Головин С.Ф. - М.:НИЦ ИНФРА-М 2016. - 282 с.

Грядов С. И. Организация сельскохозяйственного производства: Учебное пособие С.И. Грядов и др.; Под ред. М.П. Тушканова Ф.К. Шакирова. - М.: НИЦ ИНФРА-М 2014. - 292 с.

Колубаев Б. Д. Туревский И. С. Дипломное проектирование станций технического обслуживания автомобилей: Учебное пособие Б.Д. Колубаев И.С. Туревский. - М.: ИД ФОРУМ: НИЦ ИНФРА-М 2014. - 240 с.

Кутьков Г. М. Тракторы и автомобили: теория и технологические свойства: Учеб. Г.М.Кутьков - 2-e изд. перераб. и доп. - М.: НИЦ ИНФРА-М 2014 - 506с.

Тарасенко А. П. Механизация растениеводства : учебник В.Н. Солнцев А.П. Тарасенко В.И. Оробинский [и др.] ; под ред. канд. техн. наук В.Н. Солнцева. — М. : ИНФРА-М 2017. — 383 с.

Туревский И. С. Дипломное проектирование автотранспортных предприятий : учеб. пособие И.С. Туревский. — М. : ИД «ФОРУМ» : ИНФРА-М 2018. — 240 с.

Швецов И. И. Кобозев А. К. Кобозев А.К. Тракторы и автомобили: теория ДВС [Электронный ресурс] : курс лекций А.К. Кобозев И.И. Швецов. - Ставрополь: СтГАУ 2014. - 189 с.

Шило И. Н. Эксплуатация сельскохозяйственной техники. Практикум : учеб. пособие А.В. Новиков И.Н. Шило Т.А. Непарко [и др.] ; под ред. А.В. Новикова. — Минск : Новое знание ; М. : ИНФРА-М 2017. — 176 с.

Эйдис А. Л. Парлюк Е. П. Управление процессом создания технических систем для АПК: Учебник А.Л. Эйдис Е.П. Парлюк. - М.: НИЦ ИНФРА-М 2015. - 188 с.

![]() 4.cdw

4.cdw

Давление воздуха на входе в прибор

должно быть не менее

![]() 1.cdw

1.cdw

израсходанного топлива

ПСХТ ДП 35.02.07.428.002

Условные обозначения:

![]() 2.cdw

2.cdw

- Ту.о. сельхозмашин

Трудоемкость чел*час

Рекомендуемые чертежи

- 02.05.2021

- 28.03.2021

- 01.06.2019

- 15.01.2020

- 29.04.2021