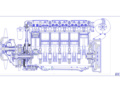

Тепловой расчет двигателя 12ЧН 15/18

- Добавлен: 25.01.2023

- Размер: 3 MB

- Закачек: 0

Подписаться на ежедневные обновления каталога:

Описание

Тепловой расчет двигателя 12ЧН 15/18

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Материал представляет собой zip архив с файлами, которые открываются в программах:

- Программа для просмотра изображений

- Microsoft Word

- Компас или КОМПАС-3D Viewer

- AutoCAD или DWG TrueView

Дополнительная информация

Контент чертежей

![]() Курсовой проект4999.doc

Курсовой проект4999.doc

1 Техническая характеристика двигателя

2 Принципиальная компоновочная схема

2.2 Поршневая группа

2.5 Газораспределительный механизм

1 Обоснование и выбор исходных

2 Расчет рабочего цикла

2.1 Определение параметров процесса газообмена

2.2 Определение параметров сжатия

2.3 Определение параметров процесса сгорания

2.4 Определение параметров процесса расширения

2.5 Определение параметров рабочего цикла

3 Построение индикаторной диаграммы

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

Отечественное дизелестроение всегда входило в отрасль тяжелого и транспортного машиностроения автомобильную промышленность.

Дизельные двигатели и агрегаты на их базе представляют сложную технику которая может быть изготовлена только при участии смежных отраслей промышленности (электротехническая приборостроительная металлургическая турбостроение и др.)

Мировое дизелестроение развивается очень интенсивно и имеет целый ряд важных направлений которые свойственны и отечественному дизелестроению:

–повышение цилиндровых и агрегатных мощностей за счет форсирования по среднему эффективному давлению и частоте вращения;

–повышение топливной и масляной экономичности;

–обеспечение надежности высоких ресурсов до первой переборки и до капитального ремонта;

–оснащение дизелей и агрегатов на их базе эффективными системами автоматизации на базе микропроцессорной техники адаптивными механизмами;

–снижение удельной массы

–покупка лицензий на производство зарубежных дизелей и др.

Все это требует решение вопросов организации высокоэффективного рабочего процесса снижение теплонапряженности цилиндрово-поршневой группы снижении трения обеспечение качественного охлаждения внедрение новых технологических процессов для обеспечения ресурсов и надежной работы поршневых колец клапанов подшипников и коленчатого вала уплотнения газового стыка и т.д. подготовки производства для изготовления лицензионных двигателей создания специализированных предприятий.

Проектируемый дизель предназначен для привода автомобиля.

Техническая характеристика проектируемого двигателя представлена в таблице 2.1.

Таблица 2.1 Техническая характеристика проектируемого двигателя

Основные характеристики

Проектируемый дизель

Агрегатная мощность кВт

Частота вращения обмин

Расположение цилиндров

Среднее эффективное давление бар

Средняя скорость поршня мсек

Удельный расход топлива г(кВт×ч)

Удельный расход масла на угар г(кВт×ч)

Ресурс до первой переборки ч

Ресурс до капитального ремонта ч

Повышение среднего эффективного давления максимального давления цикла и соответственно тепловых и механических нагрузок в современных автомобильных двигателях требует пересмотра конструкций двигателей прежде всего наиболее ответственных деталей узлов.

Поскольку среднее эффективное давление максимальное давление цикла в проектируемом агрегате незначительно превышает аналогичные параметры в Д12 поэтому целесообразно оценить приемлемость конструкции этого агрегата для проектируемого двигателя.

При конструировании любого высокооборотного поршневого двигателя особое внимание уделяют жёсткости конструкции остова так как от этого зависит не только нормальная работа двигателя но также и ресурсы основных рабочих деталей.

В сущности это сводится к обеспечению минимальной длины двигателя при достаточной поверхности подшипников коленчатого вала и соответствующем охлаждении цилиндров и их крышек.

Следующим фактором который необходимо иметь ввиду является усталостная прочность применяемых материалов которая должна превосходить наивысшие возможные значения их усталостных напряжений.

Это касается и выбора материала остова.

В новых моделях высокооборотных дизелей разъемные конструкции рамы и блока как правило не применяются и наличие таких конструктивных моделей в производственных программах ведущих зарубежных фирм объясняется проводящейся фирмами модернизацией ранее спроектированных и выпускаемых серий в пределах возможностей этой модернизации без коренного пересмотра конструкций.

Поэтому в проекте остановимся на конструктивной схеме проектируемого двигателя по остову аналогично прототипу.

Материал фундаментной рамы и блока цилиндров сохраняется аналогично прототипу (серый чугун).

Конструкция поршневой группы (поршня поршневых колец) определяется прежде всего степенью форсирования двигателя по среднему эффективному давлению.

В зависимости от среднего эффективного давления и частоты вращения дизеля применяют цельноалюминевые поршни чугунные и составные (головка из жаропрочной стали тронк-алюминевый или чугунный).

В настоящем проекте величина среднего эффективного давления равна 121 МПа частота вращения коленчатого вала составляет 1500 обмин и по степени форсирования по среднему эффективному давлению проектируемый дизель незначительно отличается от прототипа.

В прототипе применен цельнолитой алюминиевый поршень с открытой камерой сгорания охлаждаемый циркуляционным маслом подаваемым в полость охлаждения через отверстие в шатуне и поршневом пальце.

В поршневых канавках поршня расположены два полутрапециедальных хромированных компрессионных поршневых кольца полутрапециедальное хромированное ковпрессионное маслораспределительное кольцо и маслосъемное коробчатое с пружинным расширителем [2].

Учитывая незначительную разницу в степени форсирования проектируемого двигателя и прототипа сохраняем конструктивную схему поршневой группы по прототипу.

В проектируемом двигателе нет оснований отказываться от шатунной группы по прототипу.

Шатун – стальной двутаврового сечения.

Шатуны изготовлены штамповкой из легированной стали и термообработаны.

Поверхность их подвергнута дробеструйному наклёпу.

Крепление крышки главного шатуна осуществляется двумя коническими штифтами это повышает жесткость кривошипной головки главного шатуна и снижает вес.

Внутренняя поверхность стального разъёма вкладыша нижней головки шатуна залита свинцовистой бронзой и расточена по гиперболической кривой.

Главный шатун с косым разъемом в нижней головки и имеет с боку отверстие для крепления прицепного шатун.а.

По каналам просверленным в теле шатунов(главного и прицепного) масло подводится к поршневым головкам.

В прототипе используется коленчатый вал – стальной из стали 45А изготавливаемый методом горячей штамповки шейка вала закалены ТВЧ.

Вал двигателя имеет пять коренных опор и четыре шатунные шейки. Шатунные шейки вала имеют внутренние полости закрытые заглушками где масло подвергается дополнительной центробежной очистке.

Полости шатунных шеек сообщаются посредством наклонных каналов с поперечными каналами в коренных шейках.

Коленчатый вал имеет сверления для подачи масла с коренных шеек на шатунные.

К фланцу заднего конца коленчатого вала крепится маховик.

Учитывая незначительное повышение степени форсирования по среднему эффективному давлению по сравнению с прототипом нет оснований отказываться от конструкции коленчатого вала по прототипу.

Прототип предназначен в качестве автомобильного приводного двигателя.

ГРМ – верхнеклапанный с верхнем расположением распределительного вала. Распределительный вал – штампованный из углеродистой стали с закаленными опорами и кулачками расположен в головке блока цилиндров каждый вал обслуживает только один ряд клапанов.

Приводится в движение от коленчатого вала через зубчатую передачу.

Каждый цилиндр имеет два впускных и два выпускных клапан которые изготовлены из жаропрочной стали и перемещаются в металлокерамических направляющих втулках.

На каждый клапан ставится по две цилиндрические пружины: одна с правым другая с левым направлением витков.

Для крепления пружин используется специальный замок обеспечивающий вращение клапанов.

Для упрощения изготовления проектируемого двигателя в условиях в проекте целесообразно сохранить конструкцию механизма газораспределения аналогично прототипу.

Выбор степени сжатия зависит от типа дизеля его быстроходности смесеобразования наддува.

Рекомендуемые значения e=1116.

Данная степень сжатия соответствует степени сжатия прототипа и поэтому позволяет сохранить конструкцию дизеля так как в проекте конструктивные изменения основных деталей двигателя по сравнению с прототипом нецелесообразны.

Рекомендуемые значения максимального давления сгорания Pmax=1015 МПа.

Максимальная экономичность достигается при высоких значениях Pmax.

Максимальное давление сгорания выше 15 МПа приводит к большим механическим напряжениям что требует применения дорогих материалов требует высокой технологии производства.

Максимальное давление сгорания в то же время должно обеспечить оптимальную степень повышения давления.

Принимаем pmax=13 МПа.

Полное сгорание топлива при котором все его горючие части превращаются в конечные продукты окисления можно получить только при коэффициенте избытка воздуха a1>1.

Значения a1 у дизелей изменяются в пределах a1=1722.

Уменьшение коэффициента избытка воздуха способствует росту среднего эффективного давления но отрицательно влияет на экономические показатели дизеля.

Большие значения a1 несколько снижают температурные напряжения.

Коэффициент активного тепловыделения характеризует количество теплоты которое сообщается рабочему телу и используется на повышение внутренней энергии газа и совершение механической работы.

На величину коэффициента тепловыделения в точке ²z² xz влияет неполнота сгорания диссоциация продуктов сгорания и отдача части выделенной теплоты в охлаждающую среду.

Опытные значения коэффициента активного тепловыделения составляют

Таблица 2.1. Исходные данные к тепловому расчету

Эффективная мощность Ре кВт

Частота вращения n мин-1

Коэффициент избытка воздуха a1

Коэффициент использования тепла в точке ²b² xb

Коэффициент использования тепла в точке ²z² xz

Максимальное давление сгорания pmax МПа

Температура остаточных газов Tr K

Подогрев свежего заряда от стенок DТ К

Адиабатный КПД компрессора hк.ад

Коэффициент полноты индикаторной диаграммы jп

Низшая теплотворная способность топлива Hu МДжкг

Давление окружающей среды Ра МПа

Температура окружающей среды Та К

С=0870; Н=0126; О=0004

Литраж проектируемого двигателя

где D – диаметр цилиндра м;

Среднее эффективное давление

Ориентировочное давление наддува

Температура воздуха на выходе из компрессора

Данная температура должна быть не выше 340 °К поэтому необходимо ввести охлаждение наддувочного воздуха.

Примем снижение температуры воздуха в охладителе DTx=70 °C потери давления воздуха в охладителе DР=0004 МПа.

Уточненная температура воздуха на выходе из компрессора

Температура воздуха после холодильника

Давление на выходе из компрессора

Давление в цилиндре в конце впуска

Давление остаточных газов в цилиндре

где – отношение давления наддува к давлению перед турбиной

Коэффициент наполнения

Коэффициент остаточных газов

Температура рабочего тела в начале сжатия

Показатель политропы сжатия n1 определяется методом последовательных приближений в первом приближении n11=1348.

Зададим точность вычислений

n11-n1=1348-1347=0001=e

что допустимо следовательно

Давление в конце сжатия

Температура в конце сжатия

Теоретически необходимое количество воздуха для сгорания 1 кг топлива

Количество свежего заряда

Считаем что продукты сгорания состоят из «чистых» продуктов сгорания M0 с коэффициентом избытка воздуха и избыточного количества воздуха Mв не принявшего участие в сгорании.

Тогда количество продуктов сгорания при

Относительное количество «чистых» продуктов сгорания

Относительное количество избыточного воздуха

Сумма объемных долей должна быть равна единице

Теоретический коэффициент молекулярного изменения

Действительный коэффициент молекулярного изменения

Степень повышения давления

Определяем температуру Tmax из уравнения сгорания

Теплоемкость продуктов сгорания находится как теплоемкость

смеси состоящей из избыточного воздуха и «чистых» продуктов сгорания.

Для вычисления теплоемкостей принимаются линейные зависимости теплоемкости от температуры полученные эмпирически:

- для воздуха (свежего заряда)

- для «чистых» продуктов сгорания

Вычисляем левую часть уравнения сгорания

Вычислить теплоемкость в правой части уравнения сгорания не представляется возможным так как неизвестна температура Tmax.

Подставим в правую часть выражение для теплоемкости

и приведем его к квадратному уравнению

Приравняв левую и правую части уравнения сгорания получим

Решаем квадратное уравнение

Степень предварительного расширения

Степень последующего расширения

Показатель политропы расширения определяем методом последовательных приближений из уравнения

Для первого приближения примем n2=1265

n2-n2=1266-1265=0001=e=0001

Температура в конце расширения

Давление в конце расширения

Температура остаточных газов

Данная ошибка не превышает 5%.

Среднее индикаторное давление теоретического цикла

Среднее индикаторное давление действительного цикла

Удельный индикаторный расход топлива

Среднее давление механических потерь

Удельный эффективный расход топлива

Часовой расход топлива

Индикаторную диаграмму строим для номинального режима работы двигателя то есть при кВт и мин -1 по характерным точкам .

Для удобства построения индикаторной диаграммы на графике будем использовать ход поршня (который пропорционален объему цилиндра).

Назначим масштабные коэффициенты:

Отрезок соответствующий объему камеры сгорания

где мм – рабочий ход поршня.

При построении политроп сжатия и расширения аналитическим методом вычисляется ряд точек для промежуточных объемов расположенных между и и между и по уравнению политропы.

Для политропы сжатия

где и – давление и объем в искомой точке диаграммы;

– изменяется в пределах от 1 до .

Таблица 2.2. Расчет точек политропы сжатия

Общее количество теплоты введенное в двигатель с топливом

Теплота эквивалентная эффективной работе за 1 с

Теплота передаваемая охлаждающей среде

где c – коэффициент пропорциональности

D – диаметр цилиндра см;

m – показатель степени

n – число оборотов коленчатого вала двигателя мин-1

Теплота унесенная с отработавшими газами

где – средняя мольная теплоемкость продуктов сгорания;

– средняя мольная теплоемкость воздуха

Неучтенные потери теплоты

Qост=Qo-(Qe+Qb+Qr)=1350743-(430000+336581+3670517)=671103 Джс

Составляющие теплового баланса в процентах приведены в таблице 2.3.

Таблица 2.3. Составляющие теплового баланса

Составляющие теплового баланса

Теплота эквивалентная эффективной работе

Общее количество теплоты введенное в двигатель

Рисунок 2.1. Индикаторная диаграмма

В данном курсовом проекте выполнен тепловой расчёт проектируемого двигателя на базе прототипа 12ЧН 1518 с определением индикаторных и эффективных показателей рабочего цикла построена индикаторная диаграмма.СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

Руководство по эксплуатации 6ЧН 1822-600. М.: Внешторгиздат-116 с.

Дьяченко Н.Х. Теория двигателей внутреннего сгорания. – 2-е изд. перераб. и доп. – Л.: Машиностроение 1974.-552 с.

Колчин А.И. Демидов В.П. Расчет автомобильных и тракторных двигателей. – М.: Высшая школа 1971.-344 с.

Дизели. Справочник – 3-е изд. перераб. и доп.Под ред. В.А. Ваншейдта и др. – Л.: Машиностроение 1977.-480 с.

Конструирование и расчет двигателей внутреннего сгорания.Под ред. Н.Х. Дьяченко – Л.: Машиностроение 1979.-392 с.

Двигатели внутреннего сгорания. Конструкция и расчет поршневых и комбинированных двигателей.Под ред. А.С. Орлина – М.: Машиностроение 1972.-464 с.

Запов Ю.И. Расчет систем двигателей внутреннего сгорания: Методические указания. – Хабаровск: Хабаровский государственный технический университет 1998.-29 с.

Двигатели внутреннего сгорания. Системы поршневых и комбинированных двигателей.Под ред. А.С. Орлина М.Г. Круглова. – М.: Машиностроение 1985.-456 с.

Ваншейдт В.А. Судовые установки с двигателями внутреннего сгорания. – Л.: Судостроение 1974.-368 с.

Ливенцев Ф.Л. Силовые установки с двигателями внутреннего сгорания. – Л.: Машиностроение 1969. – 320 с.

![]() 2.dwg

2.dwg

![]() 1.dwg

1.dwg

Рекомендуемые чертежи

Свободное скачивание на сегодня

Обновление через: 51 минуту