Прочностной расчет двигателя 12ЧН 15/18

- Добавлен: 25.01.2023

- Размер: 23 MB

- Закачек: 1

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Программа для просмотра изображений

- Microsoft Word

- Компас или КОМПАС-3D Viewer

- AutoCAD или DWG TrueView

Дополнительная информация

![]() Курсовой 5000.doc

Курсовой 5000.doc

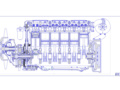

1 Техническая характеристика двигателя

2 Принципиальная компоновочная схема

2.2 Поршневая группа

2.5 Газораспределительный механизм

ПРОЧНОСТНОЙ РАСЧЕТ ОСНОВНЫХ ДЕТАЛЕЙ

1 Расчет поршневой группы

1.1 Расчет днища поршня

1.2 Расчет первой кольцевой перемычки

1.3 Расчет поршневого пальца

1.4 Расчет поршневого кольца

2 Расчет шатунной группы

2.1 Расчет поршневой головки шатуна

2.2 Расчет кривошипной головки шатуна

2.3 Расчет стержня шатуна

2.4 Расчет шатунного болта

3 Расчет коленчатого вала

3.1 Расчет коренной шейки

3.2 Расчет шатунной шейки

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

Отечественное дизелестроение всегда входило в отрасль тяжелого и транспортного машиностроения автомобильную промышленность.

Дизельные двигатели и агрегаты на их базе представляют сложную технику которая может быть изготовлена только при участии смежных отраслей промышленности (электротехническая приборостроительная металлургическая турбостроение и др.)

Мировое дизелестроение развивается очень интенсивно и имеет целый ряд важных направлений которые свойственны и отечественному дизелестроению:

–повышение цилиндровых и агрегатных мощностей за счет форсирования по среднему эффективному давлению и частоте вращения;

–повышение топливной и масляной экономичности;

–обеспечение надежности высоких ресурсов до первой переборки и до капитального ремонта;

–оснащение дизелей и агрегатов на их базе эффективными системами автоматизации на базе микропроцессорной техники адаптивными механизмами;

–снижение удельной массы

–покупка лицензий на производство зарубежных дизелей и др.

Все это требует решение вопросов организации высокоэффективного рабочего процесса снижение теплонапряженности цилиндрово-поршневой группы снижении трения обеспечение качественного охлаждения внедрение новых технологических процессов для обеспечения ресурсов и надежной работы поршневых колец клапанов подшипников и коленчатого вала уплотнения газового стыка и т.д. подготовки производства для изготовления лицензионных двигателей создания специализированных предприятий.

Проектируемый дизель предназначен для привода автомобиля.

Техническая характеристика проектируемого двигателя представлена в таблице 2.1.

Таблица 2.1 Техническая характеристика проектируемого двигателя

Основные характеристики

Проектируемый дизель

Агрегатная мощность кВт

Частота вращения обмин

Расположение цилиндров

Среднее эффективное давление бар

Средняя скорость поршня мсек

Удельный расход топлива г(кВт×ч)

Удельный расход масла на угар г(кВт×ч)

Ресурс до первой переборки ч

Ресурс до капитального ремонта ч

Повышение среднего эффективного давления максимального давления цикла и соответственно тепловых и механических нагрузок в современных автомобильных двигателях требует пересмотра конструкций двигателей прежде всего наиболее ответственных деталей узлов.

Поскольку среднее эффективное давление максимальное давление цикла в проектируемом агрегате незначительно превышает аналогичные параметры в Д12 поэтому целесообразно оценить приемлемость конструкции этого агрегата для проектируемого двигателя.

При конструировании любого высокооборотного поршневого двигателя особое внимание уделяют жёсткости конструкции остова так как от этого зависит не только нормальная работа двигателя но также и ресурсы основных рабочих деталей.

В сущности это сводится к обеспечению минимальной длины двигателя при достаточной поверхности подшипников коленчатого вала и соответствующем охлаждении цилиндров и их крышек.

Следующим фактором который необходимо иметь ввиду является усталостная прочность применяемых материалов которая должна превосходить наивысшие возможные значения их усталостных напряжений.

Это касается и выбора материала остова.

В новых моделях высокооборотных дизелей разъемные конструкции рамы и блока как правило не применяются и наличие таких конструктивных моделей в производственных программах ведущих зарубежных фирм объясняется проводящейся фирмами модернизацией ранее спроектированных и выпускаемых серий в пределах возможностей этой модернизации без коренного пересмотра конструкций.

Поэтому в проекте остановимся на конструктивной схеме проектируемого двигателя по остову аналогично прототипу.

Материал фундаментной рамы и блока цилиндров сохраняется аналогично прототипу (серый чугун).

Конструкция поршневой группы (поршня поршневых колец) определяется прежде всего степенью форсирования двигателя по среднему эффективному давлению.

В зависимости от среднего эффективного давления и частоты вращения дизеля применяют цельноалюминевые поршни чугунные и составные (головка из жаропрочной стали тронк-алюминевый или чугунный).

В настоящем проекте величина среднего эффективного давления равна 121 МПа частота вращения коленчатого вала составляет 1500 обмин и по степени форсирования по среднему эффективному давлению проектируемый дизель незначительно отличается от прототипа.

В прототипе применен цельнолитой алюминиевый поршень с открытой камерой сгорания охлаждаемый циркуляционным маслом подаваемым в полость охлаждения через отверстие в шатуне и поршневом пальце.

В поршневых канавках поршня расположены два полутрапециедальных хромированных компрессионных поршневых кольца полутрапециедальное хромированное ковпрессионное маслораспределительное кольцо и маслосъемное коробчатое с пружинным расширителем [2].

Учитывая незначительную разницу в степени форсирования проектируемого двигателя и прототипа сохраняем конструктивную схему поршневой группы по прототипу.

В проектируемом двигателе нет оснований отказываться от шатунной группы по прототипу.

Шатун – стальной двутаврового сечения.

Шатуны изготовлены штамповкой из легированной стали и термообработаны.

Поверхность их подвергнута дробеструйному наклёпу.

Крепление крышки главного шатуна осуществляется двумя коническими штифтами это повышает жесткость кривошипной головки главного шатуна и снижает вес.

Внутренняя поверхность стального разъёма вкладыша нижней головки шатуна залита свинцовистой бронзой и расточена по гиперболической кривой.

Главный шатун с косым разъемом в нижней головки и имеет с боку отверстие для крепления прицепного шатун.а.

По каналам просверленным в теле шатунов(главного и прицепного) масло подводится к поршневым головкам.

В прототипе используется коленчатый вал – стальной из стали 45А изготавливаемый методом горячей штамповки шейка вала закалены ТВЧ.

Вал двигателя имеет пять коренных опор и четыре шатунные шейки. Шатунные шейки вала имеют внутренние полости закрытые заглушками где масло подвергается дополнительной центробежной очистке.

Полости шатунных шеек сообщаются посредством наклонных каналов с поперечными каналами в коренных шейках.

Коленчатый вал имеет сверления для подачи масла с коренных шеек на шатунные.

К фланцу заднего конца коленчатого вала крепится маховик.

Учитывая незначительное повышение степени форсирования по среднему эффективному давлению по сравнению с прототипом нет оснований отказываться от конструкции коленчатого вала по прототипу.

Прототип предназначен в качестве автомобильного приводного двигателя.

ГРМ – верхнеклапанный с верхнем расположением распределительного вала. Распределительный вал – штампованный из углеродистой стали с закаленными опорами и кулачками расположен в головке блока цилиндров каждый вал обслуживает только один ряд клапанов.

Приводится в движение от коленчатого вала через зубчатую передачу.

Каждый цилиндр имеет два впускных и два выпускных клапан которые изготовлены из жаропрочной стали и перемещаются в металлокерамических направляющих втулках.

На каждый клапан ставится по две цилиндрические пружины: одна с правым другая с левым направлением витков.

Для крепления пружин используется специальный замок обеспечивающий вращение клапанов.

Для упрощения изготовления проектируемого двигателя в условиях в проекте целесообразно сохранить конструкцию механизма газораспределения аналогично прототипу.

Поршень является одной из самых ответственных и напряженных деталей двигателя.

На него действуют высокие механические и особенно тепловые нагрузки.

При принятии решения о пригодности конструкции поршня используют различные параметры оценивающие в первую очередь его тепловую напряженность.

Механические напряжения в днище поршня достигают максимального значения при наибольшем давлении сгорания

Рисунок 2.1. Эскиз поршня

Поршень изготовлен из специального алюминиевого сплава.

Днище можно условно рассматривать как круглую пластину постоянной толщины жестко заделанную по контуру у которой прогибы малы по сравнению с толщиной и нагруженную наибольшим равномерно-распределенным давлением газов при сгорании. Расчет днища поршня выполняется в соответствии с рисунком 2.2.

Рисунок 2.2. Расчетная схема днища поршня для определения механических напряжений

Днище поршня рассчитывается по напряжениям изгиба на расстоянии Х от центра:

- в тангенциальном направлении

- в радиальном направлении

где – максимальное давление сгорания;

– толщина днища поршня;

– внутренний радиус днища;

– коэффициент Пуассона.

Положительные моменты вызывают на огневой поверхности днища положительные напряжения растяжения а на внутренней – отрицательные напряжения сжатия.

Для определения эквивалентных напряжений используется третья теория прочности

где и – максимальное и минимальное главные напряжения;

= 10 – для алюминиевых сплавов.

Результаты расчета эквивалентных напряжений приведены в таблице 2.1.

Таблица 2.1. Механические напряжения в точках АВСD днища поршня

Допускаемые напряжения

Для расчета температурных напряжений используем схему в соответствии с рисунком 2.3.

Радиальные и тангенциальные напряжения в центре днища

Радиальные напряжения у края днища

Тангенциальные напряжения у края днища

Рисунок 2.3. Расчетная схема днища поршня для определения температурных напряжений

где – коэффициент линейного расширения;

– перепад температур между центром и периферией днища.

Перепад температур определяется по формуле

где – удельная тепловая нагрузки днища ккал(м 2×ч);

– коэффициент теплопроводности ккал(м × ч × град);

– коэффициент характеризующий податливость закрепления наружного края днища

Предполагаем что температуры стенки поршня и днища у периферии равны и что расширению от нагрева днища подвергается часть стенки высотой .

Тепловая нагрузка днища поршня определяется из формулы

где – цилиндровая мощность;

– удельный эффективный расход топлива;

– низшая теплотворная способность топлива;

кДж(м 2 с) = ккал(м 2 ч)

Результаты расчета суммарных эквивалентных температурных и механических напряжений приведены в таблице 2.6

Допускаемые напряжения = 150 МПа.

Таблица 2.2. Значения суммарных эквивалентных напряжений

Допускаемые напряжения

Расчет первой кольцевой перемычки обычно делается при высоких средних эффективных давлениях и для автомобильных двигателей в связи с облегченностью поршней и высоких оборотах.

Напряжения изгиба принято определять по эмпирической зависимости:

где – толщина перемычки

Напряжения среза в основании первой кольцевой перемычки

Сложное сопротивление определяется по третьей теории прочности

Удельное давление тронковой части поршня на стенки цилиндра

где – наибольшая нормальная сила действующая на стенку цилиндра;

– высота тронка(юбки) поршня.

Удельное давление поршня на стенки цилиндра

где – высота поршня.

Гарантированная подвижность поршня в цилиндре достигается за счет установления оптимальных диаметральных зазоров между цилиндром и поршнем при различных тепловых нагрузках возникающих в процессе работы дизеля.

Диаметры головки и тронка поршня

Диаметральные зазоры в горячем состоянии

где – температура стенок цилиндра;

– температура головки цилиндра;

– температура тронка(юбки) поршня.

Поршневой палец при работе изгибается подвергается деформации сдвига и кроме того овализации.

Обычный расчет пальца на изгиб и срез является приближенным и не дает представления о действительных напряжениях возникающих в пальце.

Уточненный метод расчета Киносашвилли разработанный на базе экспериментальных данных дает расчетные напряжения наиболее соответствующие действительности.

Расчетная схема представлена на рисунке 2.4.

Материал поршневого пальца – 18ХН3А. Палец плавающего типа.

Давление газов на поршень

Наибольшие удельное давление на поверхность поршневого пальца в районе бобышек

где – внешний диаметр пальца;

– длина опорной поверхности пальца в бобышке.

Допускаемое значение для форсированных дизелей составляет

Максимальное удельное давление на поверхность пальца в районе действия шатуна

где – длина опорной поверхности пальца на шатун.

Допускаемые значения для высокооборотных дизелей

В мало- и среднеоборотных двигателях палец часто рассматривают как балку свободно лежащую на опорах нагруженную равномерно распределенной нагрузкой на длине а; в этом случае напряжения изгиба

Рисунок 2.4. Схема нагружения поршневого пальца

где – длина поршневого пальца

Допускаемые значения напряжения изгиба пальца

Напряжения пальца от среза

где – площадь поперечного сечения поршневого пальца.

Допускаемые напряжения среза

Касательные напряжения

Допускаемые значения касательных напряжений для стали

Напряжения овализации меняются по длине пальца но максимальные напряжения имеют место в среднем сечении поршневого пальца.

Схема нагружения и эпюра нагружения поршневого пальца представлены на рис. 2.5.

Для определения напряжений овализации используем эмпирические зависимости:

- для внешней поверхности

где – коэффициент учитывающий жесткость пальца

Рисунок 2.5. Расчет поршневого пальца: а – схема нагружения; б – эпюра нагружения от овализации пальца.

где – угол между рассматриваемым сечением и горизонталью;

– средний радиус пальца;

– толщина стенки пальца.

Для внутренней поверхности

Максимальные допускаемые напряжения для пальцев с отношением

изменяются в пределах

Эпюры распределения удельных радиальных давлений кольца на стенки определяется эмпирическим путем и позволяют судить о степени равномерного прилегания колец к стенке.

Опытные данные показывают что в связи с неравномерным износом равномерное давление кольца нарушается и происходит перераспределение давлений причем наибольшее падение давлений будет у замка.

Поэтому оказалось целесообразным изготовлять кольца с корректированной эпюрой давления грушевидной формы при которой наибольшее давление возникает у замка.

Такие кольца значительно лучше приспособляются к зеркалу цилиндра и имеют большой срок службы.

Метод расчета и изготовления колец с корректированным давлением разработан Б. Я. Гинсбургом.

Давление кольца на стенку в различных точках окружности

где – среднее удельное давление на поверхность кольца;

– коэффициент определяющий эпюру давления грушевидной фор-мы.

Среднее давление на поверхности кольца

где – модуль упругости материала кольца для легированного чугуна МПа;

– разность между величинами зазоров замка кольца в свободном и рабочем состоянии м;

– диаметр кольца м;

– радиальная толщина кольца м

Давление компрессионного кольца на стенку цилиндра

Напряжение кольца в рабочем состоянии

Напряжения кольца при обработке

Напряжения кольца при надевании его на поршень

где – коэффициент зависящий от способа надевания кольца на пор-шень (в нашем случае при помощи щипцов)

Допускаемые напряжения кольца при изгибе составляют

Монтажный зазор в замке поршневого кольца

Построим эпюру распределения радиальных давлений поршневого кольца для этого заполним таблицу 2.3.

Таблица 2.3. Построение эпюры распределения давления поршневого кольца

Эпюра радиальных давлений на поршневое кольцо изображена на рисунок 2.6.

Рисунок 2.6. Эпюра распределения радиальных давлений поршневого кольца грушевидной формы.

Рисунок 2.7. Эскиз шатуна.

Поршневая головка шатуна подвергается растяжению силами инерции поршневой группы и сжатию на рабочем ходе поршня.

Как показывают опытные данные и расчеты наиболее напряженный сечением головки является сечение в месте перехода стержня шатуна в головку.

Из теплового и динамического расчетов имеем

=13 МПа – максимальное давление сгорания на режиме

=38 кг – масса поршневой группы;

=785 кг – масса поршневой группы;

=180 мм – ход поршня;

=1767 мм – площадь поршня поршня; =0275.

Из расчета поршневой группы имеем

= 0045 мм – внешний диаметр пальца;

= 006 м – длина опорной поверхности шатуна.

= 0065 мм – внешний диаметр пальца;

= 0051 мм – внутренний диаметр головки;

мм – радиальная толщина стенки головки;

= 3 мм – радиальная толщина стенки втулки;

Материал шатуна – сталь 40ХН:

МПа – модуль упругости шатуна;

К – коэффициент литейного расширения шатуна;

= 1200 МПа – предел прочности;

= 550 МПа – предел усталости при изгибе;

= 400 МПа – предел усталости при растяжении - сжатии;

= 1200 МПа – предел прочности;

=025 – коэффициент приведения цикла при изгибе;

=022 – коэффициент приведения цикла при растяжении - сжатии;

Материал втулки – бронза:

МПа – модуль упругости втулки;

Таблица 2.4. Масштабный коэффициент.

Масштабный коэффициент

Коэффициент отношения предела усталости

- при растяжении- сжатии

Максимальное напряжение пульсирующего цикла

где кг – масса части головки выше сечения 1-1

Среднее напряжение и амплитуда напряжений

где – эффективный коэффициент концентрации напряжений(головка не имеет резких переходов); – масштабный коэффициент (максимальный размер для сечения 1-1 составляет 60 мм);

– коэффициент поверхностной чувствительности (закалка);

то запас прочности в сечении 1-1 определяется по пределу усталости

Напряжение от запрессованной втулки

где мм – натяг посадки бронзовой втулки;

К – средняя температура подогрева головки и втулки;

- удельное давление на поверхность соприкосновения втулки с головкой

где =03 – коэффициент Пуассона.

Напряжение от суммарного натяга на внешней поверхности головки

Напряжение от суммарного натяга на внутреней поверхности головки

Расчет сечения А – А на изгиб.

- максимальная сила растягивающая головку на режиме

- нормальная сила и изгибающий момент в сечении 0 – 0:

Нормальная сила и изгибающий момент в расчетном сечении от растягивающей силы

Напряжение на внешнем волокне от растягивающей силы

Суммарная сила сжимающая головку

Нормальная сила и изгибающий момент в расчетном сечении от сжимающей силы

Напряжение на внешнем волокне от сжимающей силы

Максимальное и минимальное напряжение ассиметричного цикла

Рисунок 2.8. Расчетная схема верхней головки шатуна при действии растягивающей силы

Среднее напряжение и амплитуда напряжений

то запас прочности в сечении А – А определяется по пределу усталости

Рисунок 2.9. Расчетная схема верхней головки шатуна при действии сжимающей силы

Рисунок 2.10. Расчетная схема кривошипной головки шатуна

Из динамического расчета и расчета поршневой головки шатуна имеем

м – радиус кривошипа;

кг – масса поршневой группы;

кг – масса шатунной группы;

радс – частота холостого хода;

мм – диаметр шатунной шейки;

мм – толщина стенки вкладыша;

мм – расстояние между шатунными болтами;

мм – длина кривошипной головки.

Максимальная сила инерции

Момент сопротивления расчетного сечения

где мм – внутренний радиус кривошипной головки шатуна.

Момент инерции вкладыша и крышки

Напряжение изгиба крышки и вкладыша

Из динамического расчета имеем

м – длина главного шатуна.

Принимаем размеры сечения шатуна

Из расчетов поршневой и кривошипной головок

= 0096 мм – внешний диаметр пальца;

Площадь и моменты инерции расчетного сечения В – В

Максимальные напряжения от сжимающей силы

- в плоскости качания шатуна

- в плоскости перпендикулярной плоскости качания шатуна

Минимальное напряжение от растягивающей силы

Средние напряжения и амплитуды цикла

где – эффективный коэффициент концентрации напряжений(головка не имеет резких переходов); – масштабный коэффициент по таб. (максимальный размер для сечения стержня шатуна составляет 66 мм);

– коэффициент поверхностной чувствительности определяется с учетом поверхностного упрочнения стержня шатуна обдувкой дробью.

то запас прочности в сечении В - В определяется по пределу усталости

Из расчета кривошипной головки шатуна имеем

МН – максимальная сила инерции разрывающая кривошипную головку и шатунные болты.

мм – диаметр болта;

– количество болтов.

Материал – сталь 40ХН:

= 1200 МПа – предел прочности; = 550 МПа – предел усталости при изгибе;

= 400 МПа – предел усталости при растяжении-сжатии;

=023 – коэффициент приведения цикла при растяжении-сжатии.

Коэффициент отношения предела усталости при растяжении- сжатии

Сила предварительной затяжки

Суммарная сила растягивающая болт

Максимальные и минимальные напряжения возникающие в болте

Среднее напряжение и амплитуда цикла

– коэффициент концентрации напряжений(острая V- образная выточка резьбы);

– для конструкционных сталей;

то запас прочности болта определяется по пределу усталости

Коленчатый вал – наиболее сложная в конструктивном отношении и наиболее напряженная деталь двигателя воспринимающая периодические нагрузки от сил давления газов сил инерции и их моментов.

Действие этих сил и моментов приводит к возникновению в материале коленчатого вала значительных напряжений скручивания изгиба и растяжения-сжатия.

Кроме того периодически изменяющиеся моменты вызывают крутильные колебания которые создают дополнительные напряжения кручения.

Основные размеры коленчатого вала:

) мм –наружный диаметр коренной шейки; мм – длина коренной шейки;

) мм –наружный диаметр коренной шейки мм – внутренний диаметр мм – длина шатунной шейки;

) Расчетное сечение А- А щеки – ширина мм толщина мм;

) Радиус галтели мм.

Материал коленчатого вала - Сталь 40ХНМА.

Расчет выполняется в соответствии с рисунком 2.11.

Механические свойства стали 40ХНМА:

- при растяжении-сжатии

Удельное давление на поверхности

где МН и МН – средняя и максимальная нагрузка на шатунную шейку;

мм – рабочая ширина одного шатунного вкладыша.

где МН и МН – средняя и максимальная нагрузка на 4 коренную шейку;

Наиболее нагруженной является третья коренная шейка

Максимальные и минимальные напряжения на третьей коренной шейке

Рисунок 2.11. Расчетная схема коленчатого вала

где – момент сопротивления шейки кручению.

Максимальные и минимальные касательные напряжения знакопеременного цикла для наиболее нагруженной третьей коренной шейки:

Среднее напряжение и амплитуды напряжений

где – коэффициент концентрации напряжений;

– коэффициент чувствительности материала к концентрации напряжений;

– теоретический коэффициент концентрации напряжений учитывает наличие масляного отверстия в шейке;

– масштабный коэффициент;

– коэффициент поверхностной чувствительности учитывает закалку шеек токами высокой частоты

то запас прочности определяется по пределу усталости.

Минимальный допустимый коэффициент запаса прочности составляет

Максимальные и минимальные касательные напряжения знакопеременного цикла для наиболее нагруженной четвертой шатунной шейки

– момент сопротивления кручению.

Максимальные и минимальные касательные напряжения знакопеременного цикла для наиболее нагруженной четвертой коренной шейки

– коэффициент поверхностной чувствительности для внутренней поверхности шейки (сверления) на которую выходит масляное отверстие

то запас прочности шатунной шейки от касательных напряжений определяют по пределу усталости

Минимальный допустимый коэффициент запаса прочности составляет

Рисунок 2.12. Схема нагрузки двухпролетного коленчатого вала.

Моменты изгибающие шатунную шейку двухпролетного коленчатого вала (расчет ведем в соответствии с рис. 2.12) в плоскости перпендикулярной плоскости колена для сечения 1-1 по оси масляного отверстия

– силы действующие на коленчатый вал от цилиндра.

Изгибающий момент Mz действующий на шатунную шейку в плоскости кривошипа

Изгибающий момент равен

После вычислений получим для второго колена

Максимальные и минимальные нормальные напряжения в шатунной шейке

где – момент сопротивления изгибу для шатунной шейки

Средние напряжения и амплитуды напряжений

где – коэффициент концентрации напряжений;

и – были определены при расчете коренной шейки;

– коэффициент поверхностной чувствительности для внутренней поверхности шейки (сверления) на которую выходит масляное отверстие.

Запас прочности шатунной шейки от нормальных напряжений определяется по пределу усталости так как

Общий минимальный запас прочности шатунной шейки для наиболее нагруженного среднего сечения

Максимальные и минимальные моменты скручивающие щеку

Максимальные и минимальные касательные напряжения знакопеременного цикла щеки

где – момент сопротивления щеки равный;

– теоретический коэффициент концентрации напряжений;

– масштабный коэффициент;

– коэффициент поверхностной чувствительности для необработанной щеки.

Запас прочности щеки от касательных напряжений определяют по пределу усталости так как

Максимальные и минимальные нормальные напряжения щеки

– были определены при расчете касательных напряжений;

– масштабный коэффициент.

Запас прочности щеки от нормальных напряжений определяем по пределу усталости так как

Суммарный запас прочности шатунной щеки

В данном курсовом проекте выполнены прочностные расчёты основных деталей двигателя на базе прототипа 12ЧН 1518 расчёты систем.

Сделан вывод о конструкции базовой модели и выполнены общие виды проектируемого двигателя.

Руководство по эксплуатации 6ЧН 1822-600. М.: Внешторгиздат-116 с.

Дьяченко Н.Х. Теория двигателей внутреннего сгорания. – 2-е изд. перераб. и доп. – Л.: Машиностроение 1974.-552 с.

Колчин А.И. Демидов В.П. Расчет автомобильных и тракторных двигателей. – М.: Высшая школа 1971.-344 с.

Дизели. Справочник – 3-е изд. перераб. и доп.Под ред. В.А. Ваншейдта и др. – Л.: Машиностроение 1977.-480 с.

Конструирование и расчет двигателей внутреннего сгорания.Под ред. Н.Х. Дьяченко – Л.: Машиностроение 1979.-392 с.

Двигатели внутреннего сгорания. Конструкция и расчет поршневых и комбинированных двигателей.Под ред. А.С. Орлина – М.: Машиностроение 1972.-464 с.

Запов Ю.И. Расчет систем двигателей внутреннего сгорания: Методические указания. – Хабаровск: Хабаровский государственный технический университет 1998.-29 с.

Двигатели внутреннего сгорания. Системы поршневых и комбинированных двигателей.Под ред. А.С. Орлина М.Г. Круглова. – М.: Машиностроение 1985.-456 с.

Ваншейдт В.А. Судовые установки с двигателями внутреннего сгорания. – Л.: Судостроение 1974.-368 с.

Ливенцев Ф.Л. Силовые установки с двигателями внутреннего сгорания. – Л.: Машиностроение 1969. – 320 с.

![]() 2.dwg

2.dwg

![]() 4.dwg

4.dwg

Набегающий момент на 2й коренной шейке

Схема заклинки коленчатого вала

Диаграмма износа 3й коренной шейки

Ось масляного отверстия

Набегающий момент на 3й коренной шейке

Набегающий момент на 4й коренной шейке

Набегающий момент на 5й коренной шейке

Набегающий момент на 1й шатуннойй шейке

Набегающий момент на 2й шатунной шейке

Набегающий момент на 3й шатунной шейке

Набегающий момент на 6й шатунной шейке

Набегающий момент на 6й коренной шейке

Набегающий момент на 4й шатунной шейке

Набегающий момент на 5й шатунной шейке

![]() 1.dwg

1.dwg

Рекомендуемые чертежи

- 25.01.2023

- 19.04.2020

- 24.01.2023