Разработка технологического процесса изготовления детали Цилиндр

- Добавлен: 24.01.2023

- Размер: 2 MB

- Закачек: 2

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

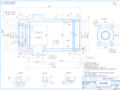

![]() А1 №4 Карта операционных эскизов.cdw

А1 №4 Карта операционных эскизов.cdw

ПГУ им.Т.Г. Шевченко

Операция 005 (Токарная с ЧПУ)

![]() курсовая работа.doc

курсовая работа.doc

АННОТАЦИЯ КУРСОВОГО ПРОЕКТА

1 Служебное назначение и техническая характеристика изделия

содержащего данную деталь.

2 Производственная программа выпуска деталей. Тип

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ИЗГОТОВЛЕНИЯ ДЕТАЛИ

1. Анализ технических требований к детали .

2. Отработка конструкций деталей на технологичность

2.1. Качественная оценка технологичности

2.2. Количественная оценка технологичности

3. Выбор метода получения заготовки и расчет заготовки по

4. Выбор вида технологического процесса с учетом типовых

5. Выбор методов обработки поверхностей заготовок

6. Расчет припусков на обработку поверхностей. Определить

припуск на наиболее точную поверхность расчетно-аналитическим

методом (задается руководителем)

7. Разработка технологического процесса изготовления детали.

7.1. Выбор технологических баз и схем базирования

7.2. Разработка маршрутной технологии .

7.3. Размерный анализ .. .

7.4. Разработка технологических операций

7.4.1. Выбор технологического оборудования и

7.4.2. Расчет режимов резания

7.4.3. Техническое нормирование операций .

7.4.4. Расчет наладочных размеров на одну операцию

7.5. Выбор методов и средств технического контроля

качества изготовления детали ..

7.6.Планировка участка обработки детали по базовому и новому технологическому процессу с указанием преимуществ .

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

Технология машиностроения постоянно обновляется и изменяется по мере развития техники. Совершенствование технологии – важнейшее условие ускорения технического прогресса.

Предметом исследования и разработок технологии являются виды обработки выбор заготовок качество обрабатываемых поверхностей точность обработки и припуски на нее базирование заготовок способы механической обработки поверхностей методы изготовления типовых деталей конструирование приспособлений.

При правильном выборе и проектировании заготовки возможно уменьшение затрат материала более чем вдвое что существенно уменьшит объем механической обработки. При импортировании сырья на территорию предприятия из других стран этот вопрос обретает наибольшую актуальность

Важнейшие показатели характеризующие технико-экономическую эффективность технологического процесса: расход сырья полуфабрикатов и энергии на единицу продукции; количество и качество получаемых готовых изделий; уровень производительности труда интенсивность; затраты на производство; себестоимость продукции изделий.

Типовой технологический процесс должен быть рациональным в конкретных производственных условиях характеризоваться единством содержания и последовательности большинства технологических операций.

Типизация технологических процессов существенно сокращает технологическую подготовку производства обеспечивая при этом стабильность качества этих процессов и является основой автоматизированной разработки технологических процессов.

Основные направления современной техники: переход от прерывистых дискретных технологических процессов к непрерывным автоматизированным обеспечивающим необходимые объемы производства и качества продукции; эффективное использование машин и оборудования; внедрение безотходной технологии для наиболее полного использования материалов топлива энергии; повышение производительности труда; создание гибких производственных систем (ГПС) широкое использование станков с ЧПУ.

содержащего данную деталь

Изделием является гидроцилиндр который служит для перемещения рабочих органов машины для литья под давлением №9 под действием давления гидравлической жидкости.

Данный гидравлический цилиндр двойного действия (аналогичен по нормали машиностроения МН 2255-61) работает на чистых минеральных маслах при рабочем давлении до 100 кгссм2.

Техническая характеристика:

Диаметр цилиндра 125мм.

Рабочий ход штока 142мм.

Максимальное расчетное усилие на штоке 9400кгс

Особенностью конструкции данного изделия является подвод и отвод гидравлической жидкости осуществляемый непосредственно через каналы в штоке.

Рисунок 1.1. Узел прессования

Машины для литья под давлением с холодной горизонтальной камерой прессования

Усилие запирания пресс-формы кН

Максимальное усилие прессования кН

Усилие центрального выталкивателя кН

Ход подвижной плиты мм

Ход центрального выталкивателя мм

Расстояние между колоннами по горизонтали и вертикали в свету мм

Толщина пресс-формы мм:

Выход пресс-плунжера за плоскость плиты мм

Число холостых циклов в час

Наибольшая скорость холостого хода пресс-плунжера мс

Максимальная площадь отливки при давлении на металл 40 МПа см2

Максимальный вес отливки кг

Мощность двигателя насоса главного привода кВт

Габаритные размеры мм:

2 Производственная программа выпуска деталей. Тип производства.

Перед проектированием техпроцесса необходимо установить тип машиностроительного производства.

На проектируемом участке механической обработки объектом производства является деталь “Цилиндр” приведенная годовая программа выпуска которой составляет Nг=741 шт.

Для предварительного определения типа производства используем годовой объем выпуска и массу детали.

Масса детали согласно чертежу составляет M=172кг.

Ориентировочно это можно выполнить по таблице 1.1

Таблица 1.1 Тип производства в зависимости от массы детали и годовой

Количество обрабатываемых в год деталей одного наименования и типоразмера

Крупных тяжелых большой трудо-емкости m > 30кг.

Средних размеров и трудоемкости

Небольших р-ров и трудоемкости

Единичное (индивид.)

Согласно ГОСТу основной характеристикой типа производства является коэффициент Кзо закрепления операций равный отношению всех различных технологических детале-операций выполненных или подлежащих выполнению в течение месяца в каком-либо подразделении механического цеха к числу рабочих мест.

Типы производства количественно характеризуются коэффициентом закрепления Кзо.

Данный коэффициент рассчитывается по формуле:

где твып – такт выпуска; тш – штучное время (ориентировочное);

Ф – номинальный годовой фонд времени при односменной работе Ф=2070ч; m1 – принятое число смен в сутки; – коэффициент использования оборудования = 09 098; Nг - годовая программа выпуска деталей с учетом запасных частей.

Исходные данные: тш = 687ч

Таблица 1.2 Коэффициент закрепления в зависимости от типа производства.

Мелкосерийное производство – периодическое изготовление деталей повторяющихся партиями по полученным чертежам в течение продолжительного промежутка времени. (Например: металлорежущие станки машины литья под давлением судовые двигателя и т.д.)

С учетом производственной программы по табл. 1.2. где 20 Кзо 50 следовательно тип производства является мелкосерийным. (ГОСТ 14.004-83)

Каждому типу производства соответствует определенная организационно-техническая характеристика. В технической литературе приводятся таблицы такого соответствия составленные на основе обобщения опыта передовых машиностроительных предприятий (таблица 1.3). Их содержание используют для принятия предварительных решений: о степени детализации проектирования технологического процесса о структуре опера-ций о видах оборудования и оснастки о методах обеспечения точности и т.д.

Таблица 1.3 Организационно-техническая характеристика типа производства

Проектирование техпроцессов по их детализации

Универсальное станки с ЧПУ

Универсально-безналадочные (УБП) универсально-сборные (УСП)

Выверкой по разметке

Индивидуальная (пробных стружек.)

В мелкосерийном производстве процесс изготовления деталей построен по принципу дифференциации операций. Поэтому производство этого типа характеризуется необходимостью переналадки технологического оборудования при переходе на изготовление деталей другой партии.

В связи с этим применение станков с ЧПУ позволяет максимально упростить и сократить количество используемой оснастки и следовательно ускорить технологическую подготовку производства при переходе на изготовление новых изделий. Важнейшим преимуществом станков с ЧПУ является возможность обработки с одного установа (соблюдая принцип постоянства баз) заготовок сложных деталей требующих для обработки большого числа различных инструментов.

Эффективность применения станков с ЧПУ включает: повышение точности обработки за счет исключения субъективных факторов; исключение операций разметки; автоматизацию вспомогательных переходов в том числе смены инструмента и обрабатываемых заготовок; концентрацию операций и обработку за один переход поверхностей с прямолинейными и криволинейными образующими; сокращение времени рабочих и

вспомогательных ходов; сокращение затрат на контроль размеров; предпосылки к многостаночному обслуживанию оборудования и переходу на автоматический цикл работы; способность встраиваться в ГПС.

Также большим преимуществом при мелкосерийном типе производства является время требуемое на переналадку станка с ЧПУ для изготовления новых деталей значительно меньшее времени наладки других станков и представляет собой время затрачиваемое на смену управляющей программы и оснастки.

1. Анализ технических требований к детали

Деталь изготавливается из Сталь 40Х ГОСТ 4543-71. Из данного материала изготавливают детали с общей повышенной прочностью работающие при средних скоростях и средних удельных давлениях: зубчатые передачи червячные валы шлицевые валы промежуточные оси шпиндели и валы работающие в подшипниках качения.

Чертеж детали содержит достаточное количество информации о точности изготовления поверхностей их шероховатости допуске форм и расположения поверхностей. Все указанные шероховатости указаны в Ra и взяты из одного нормального ряда. Чертеж детали содержит достаточно необходимое количество видов и разрезов.

Недостатком является отсутствие числовых значений некоторых полей

Рисунок 2.1. Допуска детали «Цилиндр»

Наиболее ответственные поверхности: 150h6 125Н8 85Н8 63.3.Н9 4х15°

Поверхность 128H8 имеет шероховатость Ra=02 получаемую после покрытия.

Поверхность 4х15° имеет шероховатость Ra=08

Поверхность 150h6 имеет шероховатость Ra=16

Поверхность 85Н8 имеет шероховатость Ra=16

Поверхность 63.3Н9 имеет шероховатость Ra=16

Допускается матовость и занижение толщины покрытия на l=10мм от канавки.

Неуказанные предельные отклонения размеров: отверстия – по Н14; валов – по прочих – по ±IT142.

Таблица 2.1 Анализ характеристик технических требований

Содержание тех. требования

Поверхности данных 4отв. входят в комплект вспомогательных баз и для обеспечения взаимного ориентирования данной детали с сопрягаемой задан зависимый допуск на расположение осей отверстий относительно центра не более 04допуска на рад. что составляет 062*04 = 0248мм

Допуск обоснован т.к.

в координацию осей отверстий входят размеры

0мм допуск по Т14 составляет 087мм;

5мм допуск по Т14 составляет 1мм

Т.к. данные поверхности входят в один комплект конструкторских баз то по основам теории базирования к ним должны предъявляться данные требования. Высокая точность 150h6 обуславливается требованием минимально возможного перекоса рабочих частей машины. Выполнение резьбы М135х2-7Н с биением не более 003 мм необходимо для обеспечения минимального эксцентриситета крышки что устраняет перекос штока в крышке цилиндра.

Величина биения проставлена верно и обоснована характером работы данной детали и сопрягаемых с ней в сборке (поршень крышка)

Продолжение Таблицы 2.1

Допуски на указанные размеры продиктованы необходимостью установки уплотнительных колец и опорных втулок

Поверхность 633Н9 обеспечивает необходимый конструкторский зазор между штоком и цилиндром.

Все поверхности имеют общую технологическую базу совпадающую с конструкторской что обеспечивает необходимую точность изготовления.

Необходимо выполнить 78Н11 по более высокому квалитету т.к. на чертеже у данной поверхности шероховатость Ra = 1.6 соответствующая Н8-Н9.

Данное изменение позволит унифицировать поверхность и ужесточив допуск создаст более благоприятные условия для работы уплотнения Guarnizioni “OMEGAT” желательно 7-9 квалитет.

Данный допуск регламентирует симметричность фланца по размеру 150 относительно основной конструкторской базы А не превышающий 003мм.

Анализируя сборку можно сказать что данный размер никак не влияет на функциональные способности детали и присоединяемых к ней элементов следовательно можно сделать вывод данное техническое требование не обосновано завышено.

Выполнение указанного допуска необходимо для сборки детали “Цилиндр” с деталью “Плита”. Величина допуска цилиндричности выбрана по ГОСТ в соответствии с 6 квалитетом точности.

Величина допуска обоснована.

Необходимо для сборки детали “Поршень” с деталью “Цилиндр”. Величина допуска обеспечивает необходимый равномерный зазор. Высокая точность 125Н8 обуславливается требованием устойчивости к износу и герметичности конструкции в целом.

Величина допуска обоснована указанная шероховатость необходима для повышения износостойкости и герметичности.

А основная конструкторская база для исследуемой поверхности является вспомогательной базой.

Необходим для прилегания торца фланца к плите.

Величина допуска выдерживается автоматически при подрезке фланца.

2. Отработка конструкций деталей на технологичность

Под технологичностью понимают совокупность придаваемых конструктором детали и ее элементам свойств которые позволяют достигать оптимальных затрат ресурсов при изготовлении детали в соответствии с заданными показателями ее качества объема выпуска и условий производства.

Качественная оценка характеризует технологичность конструкции обобщенно на основе исполнителя.

Количественная оценка технологичности выражается показателем числовое значение которого характеризует степень удовлетворения требования к технологичности конструкции. Цель количественной оценки – обеспечение эффективной отработки изделия на технологичность при снижении затрат средств и времени на ее разработку технологическую подготовку производства изготовления и т.д.

2.1. Качественная оценка технологичности

Данная деталь изготавливается из Стали 40Х ГОСТ 4543-71 с последующей нормализации до HB 156 197 при этом :

предел прочности sв ≥ 75 кгмм2 (750 Нмм2)

предел текучести sт ≥ 52 кгмм2 (520 Нмм2)

предел выносливости d ≥ 34 кгмм2 (340 Нмм2).

Механические свойства данного материала позволяют детали выполнять функциональное назначение а именно: обеспечивать необходимую износостойкость выдерживать значительное давление не деформируясь и не разрушаясь иметь достаточную жесткость и прочность при достаточно тонких стенках и выдерживать требуемую точность при металлообработке.

Материал обладает отличными пластическими свойствами что дает возможность получения заготовки методом прессования и ковки на кривошипно-горячештамповочных машинах и ротационного обжима на ротационно-ковочных машинах. Обрабатываемость материала является достаточной для использования при механической обработке широкой номенклатуры стандартного инструмента но полностью без специального инструмента не обойтись.

К детали предъявляются достаточно высокие технические требования но все они достижимы технологически (Резьба М135х2-7Н) либо с помощью выверки биения по люнетным шейкам до величины не более 001мм при каждом установе.

Вывод: В совокупности всех качественных показателей с учетом большого перепада в диаметрах отверстий головной части цилиндра на коротком промежутке длины после чего следует крупное и длинное отверстие деталь не является технологичной и требует предложений по совершенствованию.

2.2. Количественная оценка технологичности

Количественную оценку на технологичность конструкции производим в соответствии ГОСТ 14.210-83.

Исходные данные для расчета приведены в таблице 2.2

Таблица 2.2 Количественный анализ технологичности детали

Шероховатость поверхности

Унификация поверхности

Определим коэффициент унификации по следующей формуле:

где Qу.э. – количество унифицированных элементов;

Qэ. – количество элементов.

Так как Ку.э. = 096 > 08 то деталь считается технологичной по степени унификации конструктивных элементов.

Коэффициент точности обработки Кт определяется по формуле:

где Аср – средний квалитет обработки:

где А - квалитет обработки;

n – число размеров соответствующего квалитета.

Так как КТ. = 092 > 08 то деталь считается технологичной по параметру точности обработки.

Коэффициент шероховатости КШ :

где Шср – среднее значение параметра шероховатости;

n – число поверхностей;

Так как Кш. = 015 04 то деталь считается технологичной по параметру шероховатости.

Вывод: В результате проведенного количественного анализа на технологичность рассматриваемую деталь в целом можно считать технологичной

3. Выбор метода получения заготовки и расчет заготовки по ГОСТ 7505-89

Заготовки для деталей можно получить различными методами: литьем ковкой штамповкой из проката путем сваривания и т.д. Но в каждом отдельном случае выбор метода получения заготовки индивидуален и зависит от следующих характеристик:

- Материал заготовки

- Требуемые механические свойства

- Требуемые динамические нагрузки

Поскольку заготовка изготавливается для детали “Цилиндр” работающей под высоким давлением с требованиями высокой износостойкости и герметичности в условиях мелкосерийного производства то методы литья и сваривания из отдельных конструкций решительно не подходят.

Таким образом заготовку возможно получить методом ковки на ГКМ или из цельного слитка как в типовом ТП.

Далее произведем расчет заготовки-паковки:

Определение массы поковки

где Кр. = 1.5 ÷ 1.8 по табл. 20. Примем Кр = 1.7 тогда:

Мп.р = 17.21.7 = 29.2(кг)

Определим класс точности

Оборудование: Горизонтально-ковочные машины пресса

Тип штамповки: Закрытая.

Тогда по табл. 19 класс точности Т4

По табл. 1 Сталь 40Х соответствует группе М2.

Определим группу сложности для чего найдем степень сложности:

По прил.2 ГОСТ 7505 степень сложности С2.

Исходный индекс по табл. 2 соответствует 15.

3 при шероховатости 1.6 припуск 2.3мм

5 при шероховатости 1.6 припуск 2.5мм

0 при шероховатости 1.6 припуск 2.5мм

ширина 150 при шероховатости 12.5 припуск 1.8мм

ширина 192 при шероховатости 12.5 припуск 1.8мм

длина 287.5 при шероховатости 1.6 припуск 3.0мм

Дополнительный припуск (по табл.5) составляет 0.5мм

Припуск по плоскости разъема (по табл.4) составляет 0.5мм

Штамповочные уклоны (табл. 18)

На наружной поверхности - 5°

На внутренней поверхности - 7°

3 – (2.3+0.5)2 = 57.7мм

5 + (2.5+0.5)2 = 131мм

0 + (2.5+0.5)2 = 156мм

ширина 150 + (1.8+0.5)2 = ширина 154.6мм

ширина 192 + (1.8+0.5)2 = ширина 196.6мм

длина 287.5 + (2.7+0.5)2 = длина 293.9мм

длина 245 - (2.7+0.5)2 = длина 238.6мм

глубина 30.5 - (2.3+0.5)2 = глубина 24.9мм

Радиусы закруглений наружных углов (табл. 7)

Минимальная величина радиусов закруглений составляет R5

Допустимые отклонения размеров (табл. 8)

Тогда с учетом категории размера окончательные размеры заготовки с отклонениями будут иметь вид:

ширина 150 ширина 158.2

ширина 192 ширина 200.6

длина 287.5 длина 298.4

глубина 30.5 глубина 22.1

Производим расчет массы и габаритов заготовки-металла учитывая характер обработки давлением для получения паковки.

Gобл. = 3-15% Gпак. . Примем 10% тогда Gобл. = 2.9кг

Gугара = 2-3% Gпак. . Примем 3% тогда Gугара = 0.876кг

С учетом отходов всех составляющих исходная масса:

Gисх. = Gпак. + Gобл. + Gугара (5)

Где Gисх. – окончательная масса металла

Gпак. = Mп.р. см. формулу (1) – масса поковки

Gугара – масса на угар.

Подставив значения в формулу (5) имеем:

Gисх. = 29.2кг + 2.9кг + 0.876кг = 32.98кг

Принимаем диаметр Dисх. = 160мм.

Где Vисх. L исх. D исх. F исх. – соответственно объем длина диаметр площадь сечения – геометрические параметры проката для получения поковки.

Итак исходная заготовка: Труба 160 х 22 х 437- 40х ГОСТ 4543-71

Рисунок 2.2 Поковка по переходам

Расходы на материалы определяются стоимостью штучной заготовки M и объёмом выпускаемой продукции:

где - масса материала расходуемого на изготовление деталей кг;

- соответственно стоимость 1 кг материала и отходов руб.

- масса отходов материалов кг;

Р - число материалов расходуемых на изготовление сварных деталей;

NП – годовая приведённая программа выпуска деталей.

Произведем расчет стоимости заготовки-слитка при базовом технологическом процессе:

Масса слитка составляет =92кг

Масса отходов – =74.8кг

Стоимость материала и отходов соответственно 204 и 05руб.

Сварные детали отсутствуют.

Годовая приведённая программа выпуска деталей NП =741шт.

Тогда стоимость штучной заготовки:

По объему выпускаемой продукции в год:

Сокращение расхода материала возможно за счёт:

- совершенствование способа получения заготовки;

- использование по возможности более дешёвых материалов;

- получение отходов пригодных для последующего использования

Поскольку использование более дешевых материалов невозможно в связи с высокими требованиями к детали а получаемые отходы в виде стружки не пригодной для дальнейшего использования то остается совершенствовать способ получения заготовки.

Наибольший эффект экономии материала даёт максимальное приближение форм и размеров заготовки к готовой детали. Этот эффект максимально достижим и технологичен при получении заготовки на ГКМ - горизонтально-ковочной машине.

При разработке заготовки-поковки ее масса составляет 3419кг что говорит о снижении затрат на материал и снижения объемов механической обработки приводя к экономии электроэнергии инструмента снижению износа оборудования увеличению производительности.

Произведем расчет стоимости заготовки-поковки при новом технологическом процессе:

Масса поковки составляет =3419кг

Масса отходов – =17кг

Стоимость материала и отходов соответственно 11 и 11руб.

По объему выпускаемой продукции в год по ф.(2):

Тогда экономический эффект за год от использования новой заготовки по ее себестоимости будет рассчитываться по формуле

Подставив численные значения получим:

Трудоемкость механической обработки заготовки при одинаковом объеме выпуска сокращается с 207мин до 132мин т.е. на 36%.

Примерная оценка методов получения заготовки приведена в таблице 5.1.

Таблица 2.3 – Технико-экономические характеристики различных методов получения заготовки.

Коэффициент использования материала

Трудоёмкость механической обработки мин

Себестоимость заготовки руб.

Вывод: По данным расчетов следует что наиболее целесообразный метод получения заготовки на ГКМ как в плане лучшего использования материала так и в плане стоимости снижения трудоемкости.

4. Выбор вида технологического процесса с учетом типовых технологий.

Для обработки одной и той же детали можно построить различные варианты технологического процесса и применить разные методы обработки. На характер технологического процесса механической обработки влияют следующие факторы:

- Конструктивные форма размеры и технологичность детали.

- Материал детали и его свойства.

- Точность изготовления заготовки.

- Требования предъявляемые к качеству обработанной поверхности.

- Требования наибольшей экономичности и производительности оборудования.

Эти обстоятельства создают трудность и сложность разработки технологических процессов которые требуют больших затрат времени.

Значительно упростить и ускорить разработку технологических процессов под которой понимают создание типовых процессов для определенных групп деталей позволяет схема техпроцессов. Она позволяет обобщать и привести в систему существующие технологические процессы сократить время подготовки производства дает возможность использовать унифицированную технологическую оснастку и методы обработки

Схема 2.1. Виды технологических процессов.

С учетом специфики производства серийности типа детали и т.п. выбираем технологический процесс единичный – перспективный – комплексный – маршрутный.

Трудность механической обработки зависит от того каким методом получена заготовка. Ориентироваться необходимо на рациональные ресурсосберегающие методы. Таким является метод получения заготовки поковки на горизонтально-ковочных машинах (ГКМ). Заготовка по форме и размерам приближена к форме и размерам готовой детали. Это способствует снижению объема механической обработки трудоемкости и себестоимости изготовления.

С целью достижения наибольшего экономического эффекта при сохранении надлежащих качеств детали описанных техническими требованиями чертежа выбор оптимального направления технологического процесса изготовления детали производим с учетом материала данного раздела.

Технологический маршрут обработки заготовки устанавливает последовательность выполнения технологических операций и основывается на базе типового технологического процесса в зависимости от схем базирования.

Рисунок 2.1. Нумерация поверхностей

На рисунке 2.1. предоставлены поверхности подвергающиеся механической обработке порядковый номер которых возрастает в порядке последовательности обработки.

Предлагаемый техпроцесс в сравнении с типовым приведен в таблице 2.4.

Таблица 2.4 Технологический процесс обработки детали “Цилиндр”.

Фрезерование торцов и их зацентровка

Получение заготовки на ГКМ

Черновая токарная обработка поверхностей

шеек под люнет (с припуском 2-3мм) со стороны хвостовой части цилиндра до фланца и предварительная подрезка фланца.

Термическая обработка: нормализовать внутреннюю поверхность до НВ 156 197

Чистовая токарная обработка наружных поверхностей шеек до фланца под шлифование и прорезка канавок

Черновая токарная обработка наружной поверхности головной части цилиндра

Чистовая токарная обработка наружной поверхности головной части цилиндра

Сверление осевого отверстия диаметром 50мм с головной части на проход.

Черновая токарная расточка внутренних поверхностей цилиндра с головной части

Чистовая токарная расточка внутренних поверхностей с головной части

Черновая токарная обработка наружных поверхностей цилиндра с головной части

Черновая токарная обработка наружных

поверхностей люнетных шеек хвостовой части цилиндра (с выверкой) до фланца и предварительная подрезка фланца

Чистовая токарная расточка внутренних поверхностей с головной части

Сверление 12 отверстий и нарезание в них резьбы М8 в головной части цилиндра

Чистовая токарная обработка наружных поверхностей хвостовой части шеек до фланца под шлифование и прорезка канавок

Сверление 4 отверстий во фланце

Черновая токарная расточка внутренних поверхностей цилиндра с хвостовой части

Черновая токарная расточка внутренних поверхностей цилиндра с хвостовой части

Чистовая токарная обработка внутренних поверхностей хвостовой части прорезка канавок нарезание внутренней резьбы М135х2

Чистовая токарная обработка внутренних поверхностей хвостовой части под шлифование прорезка канавок и нарезание резьбы М135х2

Термическая обработка: нормализовать внутреннюю поверхность до НВ 156 197

Сверление 4 отверстий во фланце

Фрезерование наружной поверхности фланца

Фрезерование наружной поверхности фланца. Сверление 12 отверстий и нарезание в них резьбы М8 в головной части цилиндра

Предварительное шлифование наружных поверхностей с припуском 015-020мм

Отделочное шлифование наружных поверхностей

Предварительное шлифование Внутренних поверхностей

Отделочное шлифование внутренних поверхностей

Таблица 2.5 Технологический маршрут обработки детали “Цилиндр”

Вид заготовки – поковка.

Материал и марка – Сталь 40Х.

Количество деталей из заготовки – 1

Термическая (нормализовать заготовки до НВ 156 197).

Токарно-винторезная с ЧПУ.

Точить наружную поверхность головной части цилиндра до 150 с подрезкой фланца.

Расточить отверстие 63.3 и две канавки 78H11 и 85Н8 с головной части цилиндра.

Трехкулачковый патрон.

Точить наружную поверхность хвостовой части цилиндра 150h6 канавки 146 с выверкой биения люнетных шеек до 001 и подрезкой фланца l=50.

Расточить внутреннюю часть цилиндра 128Н8 и две канавки 135H14 и 126Н14 с хвостовой части цилиндра. Нарезание резьбы М135х2-7Н

Трехкулачковый патрон пробки центровые индикатор часового типа люнет

Продолжение таблицы 2.5.

Радиально-сверлильная. Сверлить 4 отверстия 26

Приспособление специальное Сверла спиральные

Фрезерная. С ЧПУ. Сверлить 12 отверстий под резьбу М8.

Нарезать резьбу М8 12 отверстий

Фрезеровать фланец в размер 150х192.

Фрезерный станок ЛФ260МФ3 с ЧПУ 2С85

Приспособление специальное Сверла спиральные фрезы концевые. Метчик М8 №12

Слесарная. Притупить острые кромки

Штангенциркули микрометры скобы пробки

Круглошлифовальная. Шлифовать наружную поверхность 150h6 с предварительной установкой биения по люнетным шейкам не более 001мм. Шероховатость Ra= 120мкм.

Круглошлифовальный станок 3Б161

Пробки центровые индикатор часового типа со штативом образцы шероховатости

Гальваническая. Химическое хромирование

Гальванические ванны

Внутришлифовальная. Шлифовать поверхность 125Н8. Шероховатость Ra= 020мкм.

Внутришлифовальный станок 3А229

Штангенциркули микрометры скобы пробки калибры.

Эталоны шероховатости

Таблица 2.6 Методы обработки поверхности детали “Цилиндр”

Квалитет точности размера

Шероховатость поверхности Ra мкм

Технологический допуск на размер обработки мкм

Глубина дефектного слоя мкм

Номинальный размер мм

Шероховатость Ra мкм

Шлифование: Черновое

Продолжение таблицы 2.6

Фрезерование: Черновое

Примечание: методы обработки приняты согласно рекомендации «Справочник технолога» (под ред. А.Г.Косиловой т. 1 стр.4 таблица 8 9 10).

припуск на наиболее точную поверхность расчетно-аналитическим методом (задается руководителем)

Припуск – слой материала удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности детали.

Припуск на обработку поверхностей детали может быть назначен по соответствующим справочным таблицам ГОСТам или на основе расчетно-аналитического метода определения припусков. ГОСТы и таблицы позволяют назначить припуски независимо от технологического процесса обработки летали условий его осуществления и поэтому в общем случае являются завышенными содержат резервы снижения расхода материала инструмента и трудоемкости изготовления детали.

Расчетно-аналитический метод определения припусков на обработку (РАМОП) базируется на анализе факторов влияющих на припуски предшествующего и выполняемого переходов технологического процесса обработки поверхности. Значение припуска определяется методом дифференцированного расчета по элементам составляющих припуск. РАМОП предусматривает расчет по всем последовательно выполняемым технологическим переходам обработки данной поверхности детали (промежуточный припуск) их суммирование для определения общего припуска на обработку поверхности и расчет промежуточных размеров определяющих положение поверхности и размеров заготовки.

Расчетной величиной является минимальный припуск на обработку достаточный для устранения на выполняемом переходе погрешностей обработки и дефектов поверхностного слоя полученных на предшествующем переходе. Промежуточные размеры определяющие положение обрабатываемой поверхности. И размеры заготовки рассчитывают с использование минимального припуска.

Применение РАМОП сокращает в среднем расход металла в стружку по сравнению с табличными значениями. Создает единую систему определения припусков на обработку и размеров детали.

Определение припуска на механическую обработку расчетно-аналитическим методом произведем для поверхности отверстие цилиндра 125Н8+0063мм

Результаты расчетов сведены в таблицу 2.7

Таблица 2.7 Карта расчета припусков на обработку и предельных размеров по технологическим переходам.

Наименование детали – Цилиндр. Материал – сталь 40Х

Элементарная поверхность для расчета припуска – отверстие цилиндра 125Н8+0063мм

Элементарная поверхность детали и технологический маршрут ее обработки

Расчетный припуск 2Zmin мкм

Расчетный максимальный размер мм

Допуск на изготовление

Принятые (округленные) размеры по переходам мм

Полученные предельные припуски мм

Проверка расчета: Td3 – TdД = 1527 = 2Zо max – 2Zо min = 6600 – 5063

В качестве примера возьмем черновое растачивание. Закрепление заготовки при растачивании отверстия 125Н8 производится в трехкулачковом патроне по ранее обработанной наружной поверхности головной части в рамках 10-12 квалитета с допуском на 150 составляющим 160-400мкм.

При этом суммарное отклонение расположения при обработке будет состоять из местного отклонения Δк в мкм и отклонения от соосности измеряемое в мм т.е.

где Δк – отклонение оси заготовки от прямолинейности далее именуемая как

кривизна определяется по табл.16 стр.186 [10]. В данном случае

Δсм = 27мм = 2700мкм– по табл. 18 стр. 187 [10]

l – длина вылета заготовки из шпинделя. По данным чертежа детали составляет l = 245мм.

Тогда суммарное отклонение у паковки

При черновом растачивании необходимо полученное значение умножить на коэффициент уточнения Ку = 006 по табл. 29.

Подставив значения получим

Δчерн = 2730мкм · 006 = 165мкм

Погрешность установки в патроне составляет = 300мкм – по табл. 27. стр. 72

Далее определим качество поверхности и глубину дефектного слоя т.е. Rz и h. Эти параметры берем из табл. 24 стр. 187 [10].

Rz = 250мкм и h = 240мкм.

После чего определим расчетный припуск 2Zmin по формуле

Zmin = 2· [(Rz + h) + ] (4)

Zmin = 2·[(250 + 240) + ] = 1650мкм

Определим размеры внутренних поверхностей Dmax i-1:

Dmax i-1 = Dmax i - 2Zmin i

Dmin i-1 = Dmax i-1 – TDi-1

Где величина допуска TDi-1 = 1600мкм определяется по табл. 32

Dmax i-1 = 12461мм – 165мм =12296мм

Dmin i-1 = 12296мм – 100мм = 12196мм

Принимаем полученные значения (округленные):

Dmax i-1 = 123мм Dmin i-1 = 122мм

Аналогичным образом производим расчет остальных переходов для данной поверхности.

Для остальных поверхностей межоперационные припуски определяем по справочным таблицам а результаты заносим в таблицу 2.8.

Таблица 2.8 Межоперационные припуски технологические допуски и

размеры обрабатываемой детали.

Получаемый размер мм

Растачивание: Обдирочное

Растачивание: Черновое

Продолжение таблицы 2.8

7.1. Выбор технологических баз и схем базирования заготовок

На основании выбора методов обработки элементарных поверхностей

составляем маршрут обработки детали который представлен в виде таблицы 2.8. Где приводим схемы эскизов обработки технологическое оборудование инструмент и оснастку.

Т.к. проектирование техпроцесса осуществляется в условиях мелкосерийного производства то операции формируются по принципу концентрации с целью увеличения точности взаимного расположения поверхностей т.е. большинство поверхностей стараемся обработать с одной установки.

Выбор базовой поверхности ведется с учетом принципа единства и постоянства баз.

Основной конструкторской базой является внутренняя цилиндрическая поверхность которая не всегда может быть использована в качестве технологической базы поэтому на первой операции базируясь по этой поверхности обрабатываем наружную цилиндрическую поверхность которая на протяжении всего техпроцесса является технологической базой.

Схемы базирования см. также в таблице 2.8.

7.2. Разработка маршрутной технологии

Таблица 2.9 Техническая схема изготовления цилиндра

Оборудование модель станка

Материал режущей части инструмента вид инструмента

Токарно-винторезная с ЧПУ

Т30К4; токарные резцы

Патрон трёх-кулачковый самоцентрлюнет

Патрон трёх-кулачковый самоцентр. Пробки центровые

Вертикально-сверлильная

Приспо-собление специальное

Круглошли-фовальная

Внутришли-фовальная

Патрон трёх-кулачковый самоцентрЛюнет

7.3. Размерный анализ.

Для подтверждения правильности назначения межпереходных размеров припусков и допусков на них необходимо построить размерную технологическую схему и рассчитать ее. Размерная схема представляет собой специальный технологический документ в котором графически представлены размерные параметры детали на каждом технологическом переходе.

Размерный анализ технологического процесса механической обработки проводится в следующем порядке. Вычерчивается совмещенный эскиз детали и заготовки (в одной или нескольких проекциях) на котором указывают размеры детали Аi с допусками заданными конструктором и размеры заготовки Вj подлежащие определению. В соответствии с предварительно разработанным технологическим процессом обработки заготовки па эскиз детали условно наносят припуски Zn где n —номер поверхности к которой относится припуск. Все поверхности заготовки и детали нумеруют по порядку слева направо и через них проводят вертикальные линии. Между вертикальными линиями указывают технологические размеры Sk получаемые в результате выполнения каждого технологического перехода (при этом точка ставится на линии соответствующей поверхности которая используется в качестве базовой при установке заготовки или настройки инструмента). Расчет размерных цепей начинают с последней операции т. е. по размерной схеме снизу вверх. Для размерного анализа важно чтобы в каждой новой цепи был неизвестен только одни размер. При этом замыкающим размером может быть либо припуск либо конструкторский размер детали.

Установить допуск и отклонения операционного размера на конкретном технологическом переходе можно рассчитав элементарную линейную цепь.

Таблица 2.10 Уравнения для расчета технологических размерных цепей.

7.4.1. Выбор технологического оборудования и инструмента.

) Выбор оборудования

Для токарных работ в соответствии с мощностью и возможностями станков выбираем станок с ЧПУ мод. 16К20РФ3.

Таблица 2.11 Характеристика станка 16К20РФ3.

Наибольший размер (диаметр) обрабатываемой заготовки:

Наибольший диаметр прутка проходящего через отверстие шпинделя мм.

Наибольшая длина обрабатываемой заготовки мм.

Шаг нарезаемой резьбы: метрической мм.

Частота вращения шпинделя мин

Число скоростей шпинделя

Наибольшее перемещение суппорта мм:

Подача суппорта ммоб; мммин

Число ступеней подач

Скорость быстрого перемещения суппорта мм мммин:

Мощность эдв. главного привода кВт

Габаритные размеры (без ЧПУ)

Для фрезерных операций и сверления (12 отв 68) используем вертикально-фрезерный станок с ЧПУ 6Р13РФ3. Характеристики станка сведены в таблицу 2.12.

Таблица 2.12 Характеристики станка 6Р13РФ3.

Размеры рабочей поверхности стола

Наибольшее перемещение стола:

Внутренний конус шпинделя (7:24)

Частота вращения шпинделя обмин

продольная и поперечная

Скорость быстрого перемещения стола мммин

от оси шпинделя до вертикального направления

от торца шпинделя до рабочей поверхности

Для сверления 4отв. 26 отверстий выбираем станок 2М55 вертикально-сверлильный.

Таблица 2.13 Характеристики станка 2М55.

Наибольший условный диаметр сверления в стали

Расстояние от оси шпинделя до образующей (направляющей) колонны(вылет шпинделя)

Расстояние от нижнего торца шпинделя до рабочей поверхности

плиты (или до головки рельса)

Наибольше перемещение:

вертикальное рукава на колонне

горизонтальное сверлильной головки по рукаву(или рукава на колонне)

Наибольшее вертикальное перемещение шпинделя

Конус Морзе отверстия шпинделя

Частота вращения шпинделя мин-1

Число подач шпинделя

Подача шпинделя ммоб

Мощность эдв главного движения кВт

Для шлифования поверхности 10 (150h6) на операции 25 используем круглошлифовальный станок 3Б161. Характеристики станка сведены в таблицу 2.14.

Таблица 2.14 Характеристики станка 3Б161

Наибольшие размеры устанавливаемой заготовки:

Рекомендуемый (или наибольший) диаметр шлифования:

Наибольшая длина шлифования:

Высота центров над столом

Наибольшее продольное перемещение стола

Угол поворота стола град.

против часовой стрелки

Скорость автоматического перемещения стола (бс регулирование)ммин

Частота вращения мин-1 шп. Заготовки с бс регулированием

Конус Морзе шпинделя передней бабки и пиноли задней бабки

Наибольшие размеры шлифовального круга:

Перемещение шлифовальной бабки:

на одно деление лимба

за 1 оборот толчковой рукоятки

Частота вращения шпинделя шлифовального круга мин-1 при шлифовании: наружном

Скорость врезной подачи шлифовальной бабки мммин

Мощность эдв привода главного движения кВт

Габаритные размеры (с приставным оборудованием):

Масса (с приставным оборудованием) кг.

Для шлифования поверхности 15 (125Н8) на внутришлифовальной операции 030 используем станок 3А229. Характеристики станка заносим в таблицу 2.15.

Таблица 2.15 Характеристики станка 3А229

устанавливаемой заготовки

устанавливаемой заготовки в кожухе

Размеры шлифуемого отверстия:

Наибольший угол поворота бабки изделия град.

Наибольшее поперечное перемещение бабки

Поперечное перемещение шлифовальной бабки мм.:

Наибольшие размеры шлифовального круга мм:

Поперечное перемещение шлифовального круга мм:

от рычага дозированной подачи

Наибольшее перемещение стола мм.

Частота вращения шлифовального круга (бс регулир.)

Поперечная подача шлифовального круга за 1 ход стола (прерывистая) – бс регулирование мм.

Частота вращения изделия (бс регулирование)

Общая мощность эдвигателей кВт

Категория ремонтной сложности

На операцию 005 – точение с использованием ЧПУ.

На данной операции используется 2 вида резцов:

с материалом режущей части – твердый сплав Т5К10 и Т15К6 (чистовое и черновое точение соответственно).

1) Для чернового и пчистового точения составные резцы с напаянными пластинами из твердого сплава Т5К10 по ГОСТ 18877-73 - 18885-73. Сечение державки h = 20мм; b = 20.

● Проходной отогнутый правый

Главный угол в плане j = 45°; L = 140;

Резец 1031-00702 ГОСТ 22708-77

Главный угол в плане j = 90°; L = 140;

Резец 1103-00935 ГОСТ 22709-77

● Расточной для глухих отверстий m =5; L = 120;

Резец 1425-01301 ГОСТ 22712-80

2) Для чистового точения используем те же резцы но с материалом режущей части Т15К6.

Для закрепления в револьверной головке станка используем резцедержатель с цилиндрическим хвостовиком с перпендикулярным открытым пазом к станкам с ЧПУ (ОСТ2 П15-3-84) Исполнения 1:

b = 20 мм; h = 20мм; B = 100 мм; L = 138 мм; D = 50 мм

Резцедержатель 1-50 ОСТ2 П15-3-84

На операцию 010 – точение с использованием ЧПУ.

На данной операции используется 4 вида резцов:

При этом токарные резцы на этой операции такие же как и на предыдущей

Материал режущей части – твердый сплав Т5К10 Т14К8 Т15К6 и Т30К4 (тонкое и чистовое черновое и обдирочное точение соответственно).

1) Для обдирочного и чернового точения используем составные резцы с пластинами из твердого сплава Т5К10 по ГОСТ 18877-73 - 18885-73. Сечение державки h = 20мм; b = 20.

● Расточной для глухих отверстий m =8; L = 240;

● Расточной для сквозных отверстий m =3; L = 240;

Резец 1424-01314 ГОСТ 22711-80

2) Для получистового чистового те же но с материалом режущей части Т14К8 Т15К6. Дополнительно:

● канавочный упорный S =8; L = 140;

Резец 1273-02479 ГОСТ 25425-82

● канавочный расточной S =8; L =2140;

Резец 1421-02381 ГОСТ 25425-82

● Резьбовой P =2; L = 140;

Резец 1553-01202 ГОСТ 25398-82

3) Для тонкого растачивания используем материал режущей части Т30К4.

● Расточной для сквозных отверстий m =4; L = 240;

Резец 1425-01309 ГОСТ 22711-80

Для операции 015 – вертикально-сверлильная вертикально-сверлильный станок 2М55. Сверление 4 отв. 26.

1)Предварительно необходимо произвести сверление 4 отв. 10.

Сверло ГОСТ 22735-80 спиральное оснащенное пластинами из брежущей стали Р6М5 с цилиндрическим хвостовиком нормальной серии d = 10 мм согласно ГОСТ 22735-80 (общая длина сверла 120 мм длина раб. части 60 мм.). С целью снижения трения сверла о поверхность

обрабатываемого отверстия диаметр выполняют с обратной конусностью 004-008.

Сверло 2300-5168 ГОСТ 12122-77

Технические требования – по ГОСТ 2024-82.

Особенности заточки: диаметр сердцевины = 21 мм. Заточка двухплоскостная угол a = 16° угол наклона поперечной кромки j = 45°.

2) Для изготовления 4 отв. 26 мм применяем сверло ГОСТ 22735-80 спиральное оснащенное пластинами из брежущей стали Р6М5 с цилиндрическим хвостовиком нормальной серии d = 28 мм

При глубине сверления отверстия 60 мм. выполнить часть сверла для сверления отверстия 26 мм согласно ГОСТ 22735-80 (d26 мм общая длина сверла 240 мм длина раб. части 60 мм.) С целью снижения трения сверла о поверхность обрабатываемого отверстия диаметр выполняют с обратной конусностью 004-008. Диаметр сердцевины = 52 мм. Заточка двухплоскостная угол a = 12° угол наклона поперечной кромки j = 45°.

Для операции 020 – вертикально-фрезерной с ЧПУ –

1) Фрезерование фланца 150х192 на станке 6Р13РФ3 принимаем концевую фрезу оснащенную винтовыми пластинками из твердого сплава по ГОСТ 87921-78. Наружный диаметр 20мм. Материал режущей части ВК8.

Поскольку станок имеет внутренний конус шпинделя (конусность 7:24) 50 то необходимо использовать соответствующий цанговый патрон с конусностью 7:24 по ГОСТ 26539-85 (конус 50); исполнения 1:

Патрон 1-50-10-90 ГОСТ 26539-85

Цанга зажимная к цанговому патрону :

Цанга 191113050.002-013

2) Для производства резьбы М8-7Н необходимо сверлить 12 отверстий на 62 мм; зенкеровать на 685 мм.; далее метчиком нарезать резьбу.

Сверло ГОСТ 22735-80 спиральное оснащенное пластинами из брежущей стали Р6М5 с цилиндрическим хвостовиком нормальной серии d = 62 мм. в комбинации с режущим элементом для изготовления фаски. При общей глубине сверления отверстия 26 мм выполнить часть сверла для сверления отверстия 62 мм согласно ГОСТ 22735-80 (d60 мм общая длина сверла 100 мм длина раб. части 25 мм). С целью снижения трения сверла о поверхность обрабатываемого отверстия диаметр выполняют с обратной конусностью 004-008. Диаметр сердцевины = 223 мм. Заточка двухплоскостная угол a = 12° угол наклона поперечной кромки j = 45°.

Режущий элемент для изготовления фаски выполняется с углом 60° (по типу центровочной зенковки).

3) Для изготовления отверстия 685 мм под нарезание резьбы применяем зенкер с коническим хвостовиком по ГОСТ 21540-76 оснащенный брежущими пластинами Р6М5 с диаметром инструмента D685 мм общей длиной 140 мм. длиной рабочей части 60 мм.

Углы: g = 0°; a = 8°; j = 60°; j = 30°; w = 15°; f = 1.0 мм.

Угол наклона лезвия инструмента l = +5° для создания лучшего отвода стружки. Материал рабочей части – 9ХС ГОСТ 5950-73.

4 ) Для нарезания резьбы 12 отв. М8-7Н при отверстии 685 применяем метчик с материалом режущей части Р6М5; (Согласно ГОСТ 1604-71 метчик машинный)

Общая длина L=180 мм.

Длина рабочей части l =36 мм.

Длина конической части в рабочей l=16 мм.

Длина хвостовика l=32 мм.

Диаметр хвостовика d=70 мм.

Диаметр державки d=73 мм; Исполнение 2

Метчик 2640-0153 Н2 ГОСТ 1604-71

Для операции 035 – круглошлифовальная применяем шлифовальный круг типа ПП (ГОСТ 2424-83) на керамической связке

D=350 мм; d=127 мм; H=100 мм.

А – электрокорунд зернистостью 16 твердостью СМ структурой №6 Керамической связкой К1.

ПП 350х127х100 25А16СМ6К1 ЗАЗ 35мс А 1 кл. ГОСТ 2424-83

Правящий инструмент установить на станке; работать с охлаждением

Для операции 045 – внутришлифовальная применяем шлифовальную головку (ГОСТ 2447-82) типа AW –цилиндрическая.

D=32 мм; d=6 мм; H=50 мм; h=20 мм; (по ГОСТ 2447-82)

AW32*50 23A 25-HCT16KA 30 мс ГОСТ 2447-82

7.4.2. Расчет режимов резания

В зависимости от того какую шероховатость точность и прочие характеристики должна иметь поверхность назначают определенные режимы резания: глубину подачу скорость вращения инструмента (заготовки) и т.д. [1]

Произведем расчет одной наиболее точной поверхности 150h6 (№10 см. рисунок 2.1) аналитическим методом

) Расчет режима резания на поверхность №10 150h6 (точение). В результате точения (обдирочное черновое пчистовое чистовое) необходимо получить 6 кв. шероховатостью 32 под шлифование с припуском 2*01 мм. Припуск под точение составляет 2*60 мм. общий 2*62 мм.

0) Обдирочное обтачивание t0=3.5 мм.

Принимаем подачу S=1.3 ммоб

Скорость резания вычисляется по формуле:

где: Т = 30 мин.; t = 35 мм.; S = 13 мм.; m = 0.2; y = 0.35; C=300

При этом используем материал режущей части – тв. сплав Т5К10;

K= K= 0.8*0.987=0.789

Тогда формула расчета скорости примет вид:

Частота вращения шпинделя n:

1) Черновое обтачивание t=1.8 мм.

Материал режущей части – тв. сплав Т5К10;

Т = 45 мин.; t =18 мм.; S = 13 мм.; m = 0.2; y = 0.35; C=350

K= K= 1.0*0.987=0.987

2) Получистовая обработка глубина t=04 мм.

Материал режущей части – тв. сплав Т15К6

Т = 45 мин.; t = 0.4 мм.; S = 08 мм.; m = 0.2; y = 0.35; C=390

3) чистовая обработка глубина t = 02 мм.

m = 0.2; y = 0.2; C=420

На остальные же поверхности назначаем режимы резания по табличным данным результаты заносим в таблицу 2.16.

Таблица 2.16. Назначение режимов резания

) Подрезать торец пов. 1 предварительно в размер 295

) Точить фаску 2 в размер

) Точить пов. 34 1508 на

выдерживая размер 2932.

) Точить фаску 2 предвари-

тельно в размер 1248x45º.

) Точить пов. 34 в размер 1508

) Подрезать торец 1 выдерживая размер 2932.

) Точить фаску 2 окончательно в размер 124x45º.

) Точить пов.3 окончательно в размер 150 на длину L=645.

) Расточить поверхность 5

начерно 611 на проход.

) Расточить отв. 6 начерно

) Расточить отв. 7 начерно

) Расточить отв. 5 предварительно 625

) Расточить поверхность 6

предварительно 772 на L=305

) Расточить поверхность 7

предварительно 846 на L=176

) Расточить поверхность 5 окончательно 633Н9 на проход

) Расточить отв. 6 в размер

)Расточить отв. 7 в размер

) Подрезать торец 9 начерно выдерживая размер 2853

) Точить пов. 10 начерно

) Точить пов.11 1511 на

) Точить пов. 12 начерно

) Подрезать торец 9 предвари-

тельно в размер 2871.

) Точить пов. 10 предварительно

Продолжение таблицы 2.16.

) Точить поверхность 11

в размер 1495 на L=84.

) Точить поверхность 12

) Точить поверхность 10 предварительно в размер 1504

) Точить поверхность 10 окончательно в размер 150h8.

) Расточить пов. 14 начерно

) Расточить пов. 15 начерно

в размер 1106 на L=245.

) Расточить пов. 17 начерно

в размер 1308 на L=32.

) Расточить фаску 20 начерно

) Расточить канавку 16

в размер 132 на L=8.

) Расточить канавку 19

в размер 138 на L=6.

) Расточить пов. 14 предварительно в размер 89

) Расточить пов. 15 предварит.

в размер 1238 на L=245.

) Расточить пов. 17 окончат.

) Расточить фаску 18

) Расточить пов. 15 окончат.

) Нарезать резьбу пов. 17

) Сверлить 4 отв. 110х155 поверхность 22 предварительно

)Рассверлить 4 отв. 110х155 поверхность 22 окончательно

) Сверлить отв. 12 пов. 21 комбинированным сверлом с фаской 3 в размер 62

) Зенкеровать отв. и фаску в размер 685 под резьбу

) Нарезать резьбу М8

) Фрезеровать пов. 23

) Шлифовать пов. 10 выдерживая

) Шлифовать пов. 15 выдерживая

7.4.3. Техническое нормирование операций

Технические нормы времени в мелкосерийном производстве устанавливаются расчетно-аналитическим методом и определяются нормой штучно-калькуляционного времени Т шт-к:

Т шт-к = Тп-зn + То +( Ту.с. + Тз.о. + Туп. + Тиз) + Тоб.от

для шлифовальных операций

Т шт-к = Тп-зn + То + (Ту.с. + Тз.о. + Туп. + Тиз ) + (Ттех + Торг ) + Тот

Здесь Тп-з - подготовительно – заключительное время

n - количество деталей в настроечной партии

Тв – вспомогательное время в которое входят Ту.с Тз.о Туп Тиз

Ту.с - время на установку и снятие детали

Тз.о – время на закрепление и открепление детали

Туп - время на приемы управления

Тиз - время на измерение детали

Тоб – время на обслуживание раб. места складывается из Торг и Ттех

Ттех – время на техническое обслуживание раб. места

Торг - время на организационное обслуживание раб. места

Тот - время перерывов и на личные надобности:

Пот – затраты на отдых в % к оперативному времени

В мелкосерийном производстве для всех операций (кроме шлифовальных) Тоб и Тот по отдельности не определяются. В нормативах дается сумма этих двух составляющих в % от оперативного времени.

Оперативное время Топ = То + Тв а общее время на обслуживание раб. места и отдых Тоб.от = Топ·Поб.от10.

Данные по расчету времени заносим в таблицу 2.17

Таблица 2.17 Сводная таблица технических норм времени по операциям мин.

Номер и наименование операции

5 Вертикально- сверлильная

Суммарное Т шт-к = 4990 мин.

7.4.4 Расчет наладочных размеров на токарную операцию с ЧПУ

Инструментальная наладка представляет собой комплекс режущего и вспомогательного инструментов скомпонованных в соответствии с требованиями технологической операции в котором так же согласованы присоединительные поверхности самих инструментов и станка.

Проектирование инструментальных наладок является важным этапом разработки технологической операции т.к. от качества этой работы зависит насколько успешно будет выполняться эта операция. при проектировании наладок должны учитываться тип производства производительность удобство работы на станке и др.

Проектирование наладок должно выполняться после выбора станка приспособления режущего инструмента одновременно с разработкой технологической операции при этом графическое построение наладки особенно для многоинструментальных обработок может повлиять на предварительный выбор например режущих инструментов.

При проектировании наладок обязательно максимальное использование стандартных режущих и вспомогательных инструментов при этом режущие инструменты должны быть систематизированы по видам обработки а вспомогательные – по типам металлорежущих станков.

Исходными данными для проектирования наладки являются: паспортные данные выбранного станка с размерами рабочей зоны и элементов присоединительных поверхностей; общие и присоединительные размеры выбранного режущего инструмента эскиз операции для которой разрабатывается наладка тип производства и т.д. Рассчитывая наладочные размеры на операцию 005 – токарная с ЧПУ данные заносим в таблицу 2.17

Таблица 2.17 Сводная таблица наладочных размеров.

Продолжение таблицы 2.17.

После расчета наладочных размеров с учетом ранее рассчитанных припусков (таблица 2.8.) составляем программу обработки для устройства ЧПУ.

7.5. Выбор методов и средств технического контроля качества изготовления детали.

Вопрос измерений непосредственно связан с качеством изделия или детали надежностью работы долговечностью. При рассмотрении представленной детали «Цилиндр» и анализе возможных средств измерения применимых к ней составляем таблицу 2.18. куда записываем основные результаты и средства измерения необходимые для контроля размеров.

Таблица 2.18. Средства технического контроля.

18.1. Наружные диаметральные размеры

Настройка на 0 по установочной мере

мерам длины 3-го кл.

18.2. Внутренние диаметральные размеры

Настройка на 0 по концевым мерам

Спец. штангеннутромер

18.3. Остальные размеры

Необходимо произвести измерения в нескольких точках по длине.

Продолжение Таблицы 2.18.

Угломер призматический Набор №1

Пробка резьбовая со вставкой

с полным профилем резьбы

18.7. Радиусы закруглений

Должны обеспечиваться технологически размерным режущим инструментом

Набор угловых мер №3 кл.2 ГОСТ 2875-85

7.6. Планировка участка обработки детали по базовому и новому технологическому процессу с указанием преимуществ

По результатам выполненной работы можно сказать о разработанном технологическом процессе следующее:

Во-первых была разработана оптимальная форма заготовки с минимальными припусками под механическую обработку и максимально приближенными к готовой детали формами. Так например при типовом техпроцессе изготовления данной детали в качестве заготовки использовался слиток массой 9216кг при массе детали 172кг. Таким образом 83% металла уходило в стружку причем повышалось время на обработку износ инструмента и оборудования. При использовании заготовки-поковки масса которой составляет 3419кг механическая обработка сводится к минимуму так же как и отходы в стружку.

Во-вторых Приоритетом выбора оборудования являются станки с ЧПУ позволяющие осуществлять гибкость производственного процесса наряду с обработкой максимального числа поверхностей с одного установа по принципу концентраций операций обеспечивающим высокую точность с минимальными временными затратами на смену и корректировку инструмента возможности которых обусловлены быстрой перенастройкой на выпуск другого типа деталей при смене управляющей программы и характеристиками магазина с инструментом. Данные возможности особенно привлекательны в условиях мелкосерийного производства.

В-третьих Технико-экономический анализ технологического процесса механической обработки на станках с ЧПУ и универсальных станках показал преимущество первых более чем в два раза по затратам на амортизацию заработной плате рабочих а также по станкоемкости.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

Чупина Л.А. Пульбере А.И. “Общие требования и указания по оформлению текстовых документов и курсовых дипломных работ и проектов”: Учебное пособие г. Тирасполь 2002г.

Мичукова Н.Ю. Устименко С.А. “Основы технологии в машиностроении”: Учебное пособие – Тирасполь: РИО ПГУ 1999г.

Б.Л. Беспалов Л.А. Глейзер “Технология машиностроения”: “Машиностроение” Москва 1975г.

Горбацевич А.Ф. Шкред В.А. Курсовое проектирование по технологии машиностроения. Учебное пособие – Мн.: Высшая школа 1983 - 256 с.

Справочник технолога-машиностроителя т.1 Под редакцией А.Г. Косиловой и Мещерякова. – М.: Машиностроение 1985 - 656 с.

Справочник технолога-машиностроителя т.2 Под редакцией А.Г. Косиловой и Р.К. Мещерякова - М. Машиностроение 1986. – 496 с.

Чупина Л.А. Пульбере А.И.“Инструментальное обеспечение машиностроительного производства“: Учебное пособие г. Тирасполь 1998г.

Пульбере А.И. Схиртладзе А.Г. и др. “Формообразующие инструменты в машиностроении”: Учебное пособие Ч.1 “Инструменты общего назначения” - Тирасполь 2004г.

Пульбере А.И Чупина Л.А. “Проектирование сверлильной операции”: Учебное пособие – Тирасполь: РИО ПГУ 2000г.

Чупина Л.А. Пульбере “Производственный потенциал предприятия и эффективность его использования”: Учебное пособие г. Тирасполь 2003г.

Петрусь А.М. Яковец И.В. “Проектирование технологических процессов для станков с ЧПУ”: Методическое пособие – Тирасполь: РИО ПГУ 2003г.

Р.И.Гжиров П.П.Серебреницкий. Программирование обработки на станках с ЧПУ: Справочник Л.: Машиностроение Ленинградское отделение 1990

Справочник нормировщика-машиностроителя т.1 Под редакцией А.Д. Гальцова. – М.: Машгиз 1961. – 676 с.

Справочник нормировщика-машиностроителя т.2 Под редакцией А.Д. Гальцова. – М.: Машгиз 1961. – 892 с.

Пульбере А.И. Богатая Т.Х. “Проектирование технологической оснастки”: Методическое пособие ПТО 2003-03 МП.

Болотин Х.Л. Костромин Ф.П.”Станочные приспособления”: МАШГИЗ - Москва 1980г.

Справочник “Приспособления для металлорежущих станков” Горошкин А.К. МАШГИЗ - Москва 1982г.

Ревенко Н.Ф. Свитковский Ф.Ю. Схиртладзе А.Г. “Организация производства в машиностроении”. Изд.второе – Тирасполь: РИО ПГУ 2003г.

![]() А2 Чертеж цилиндра 711И09 32.20.012 - 2.cdw

А2 Чертеж цилиндра 711И09 32.20.012 - 2.cdw

* Размеры для справок.

Паковка Гр. II ГОСТ 8479-79

Нормализовать НВ 156 197.

Покрытие поверхностей А и Б: Хтв. 12б.

** Размеры и шероховатость поверхностей после покрытия.

Допускается матовость и занижение толщины покрытия

на l = 10мм отканавки.

Биение резьбы выполнить технологически.

![]() А1 №3 Размерные цепи (Лист 1 Линейные).cdw

А1 №3 Размерные цепи (Лист 1 Линейные).cdw

![]() А1 №2 Наладка ЧПУ.cdw

А1 №2 Наладка ЧПУ.cdw

Резец проходной сборный

31-00702-00702 ГОСТ22708-77

Переходная втулка 191748007 ГОСТ 24900-81;

резец растачной 2145-0644 ГОСТ 120874-75

Режимы резания при точении и растачивании.

токарного станка с ЧПУ

ПГУ им. Т.Г.Шевченко

* Размеры для справок.

Отклонения от соосности детали и оси инструментальной

Наладка резцовых блоков производится вне станка.

Вспомогательный и режущий инструмент (код

Обозначение программы

управляющая программа;16А20Ф3

Цилиндр 711И09 32.20.012 - 2

![]() Нумерация поверхностей (Чертеж цилиндра).cdw

Нумерация поверхностей (Чертеж цилиндра).cdw

Рекомендуемые чертежи

- 13.12.2022

- 24.01.2023

- 24.01.2023

- 24.01.2023

- 01.07.2014

Свободное скачивание на сегодня

- 24.04.2014