Расчет ректификационной установки для разделения бинарной смеси Толуол-Ксилол

- Добавлен: 25.01.2023

- Размер: 502 KB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Microsoft Word

- Компас или КОМПАС-3D Viewer

Дополнительная информация

![]() Курсовая РЕКТИФИКАЦИЯ.doc

Курсовая РЕКТИФИКАЦИЯ.doc

Национальный исследовательский университет

ресурсоэффективных технологий

«ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Тема: Спроектировать ректификационную установку непрерывного действия с колпачковыми тарелками для разделения бинарной смеси толуол-ксилол под давлением 1.0 атм.

Задание на проектирование6

Материальный баланс колонны и рабочее флегмовое число7

Определение объемов пара и жидкости проходящих через колонну12

1. Средний мольный состав жидкости12

2. Средние мольные массы жидкости12

3. Средние массовые расходы (нагрузки) по жидкости12

4. Средний мольный состав пара13

5. Средние мольные массы пара13

6. Средние массовые потоки пара13

Скорость пара и диаметр колонны14

1. Температуры паров14

2. Плотности паров в колонне16

3. Плотности жидкостей в колонне16

4. Предельная скорость паров в колонне16

5. Диаметр колонны17

Определение числа тарелок и высоты колонны18

Гидравлический расчет тарелок21

Расчет тепловой изоляции25

Конструктивно- механический расчет27

1 Расчет толщины обечайки27

2 Расчет толщины днища и крышки28

3. Расчёт и подбор штуцеров28

4. Фланцевое соединение30

ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

а — удельная поверхность м2м;

D — коэффициент диффузии м2с;

F — расход исходной смеси кгс;

G — расход паровой фазы кгс;

Р — расход дистиллята кгс;

g — ускорение свободного падения мс2;

К — коэффициент массопередачи;

L — расход жидкой разы кгс;

М — мольная масса кгкмоль;

m — коэффициент распределения; .

N — число теоретических ступеней разделения;

п — число единиц переноса;

R — флегмовое число;

Т t — температура град;

U — плотность орошения м3(м2с)

W — расход кубовой жидкости кгс;

х — концентрация жидкой фазы;

у — концентрация паровой фазы;

— коэффициент массоотдачи;

— свободный объем. м2м3;

ρ — плотность кгм3 ;

— поверхностное натяжение Нм;

— коэффициент смачиваемости;

Re — критерий Рейнольдса;

Fr — критерий Фруда:

Гс — критерий гидравлического сопротивления;

Nu' — диффузионный критерий Нуссельта;

Рг' — диффузионный критерий Прандтля.

Ректификация – массообменный процесс который осуществляется в большинстве случаев в противоточных колонных аппаратах с контактными элементами (насадки тарелки) аналогичными аппаратам используемым в процессах абсорбции. Поэтому методы подхода к расчету и проектированию ректификационных и абсорбционных установок имеют много общего. Тем не менее ряд особенностей процесса ректификации (различное соотношение нагрузок по жидкости и пару в нижней и верхней частях колонны переменный по высоте коэффициент распределения совместное протекание процессов массо- и теплопереноса) осложняет его расчет.

Одна из сложностей с которой встречаются проектировщики заключается в том что в литературе отсутствуют обобщенные закономерности для расчетов кинетических коэффициентов процесса ректификации. В наибольшей степени это относится к колоннам диаметром более 800 мм с насадками и тарелками широко применяемыми в химических производствах. Большинство рекомендаций сводится к использованию для расчетов ректификационных колонн кинетических зависимостей полученных при исследовании абсорбционных процессов.

Принципиальная схема ректификационной установки приведена на рис.1. Исходная смесь из промежуточной емкости 1 центробежным насосом 2 подается в теплообменник 3 где подогревается до температуры кипения. Нагретая смесь поступает на разделение в ректификационную колонну 5 на тарелку питания где состав жидкости равен составу исходной смеси XF.

Стекая вниз по колонне жидкость взаимодействует с поднимающимся вверх паром образующимся при кипении кубовой жидкости в кипятильнике 4. Начальный состав пара примерно равен составу кубового остатка XW т.е. обеднен легколетучим компонентом. В результате массообмена с жидкостью пар обогащается легколетучим компонентом. Для более полного обогащения верхнюю часть колонны орошают в соответствии с заданным флегмовым числом жидкостью (флегмой) состава XP которая получается в дефлегматоре 6 путем конденсации пара выходящего из колонны. Часть конденсата выходит из дефлегматора в виде готового продукта разделения – дистиллята который охлаждается в теплообменнике 7 и направляется в промежуточную емкость 8.

Из кубовой части колонны насосом 9 непрерывно выводится кубовая жидкость – продукт обогащенный труднолетучим компонентом который охлаждается в теплообменнике 10 и направляется в емкость 11.

Таким образом в ректификационной колонне осуществляется непрерывный неравновесный процесс разделения исходной смеси на дистиллят с высоким содержанием легколетучего компонента и кубовый остаток обогащенный труднолетучим компонентом.

Рис. 1. Принципиальная схема ректификационной установки

- Промежуточная ёмкость; 2- Центробежный насос; 3- Теплообменник;

- Кипятильник; 5- Ректификационная колонна; 6- Дефлегматор;

- Теплообменник; 8- Промежуточная ёмкость; 9- Центробежный насос;

- Теплообменник; 11- Ёмкость.

Задание на проектирование

С проектировать ректификационную установку непрерывного действия с колпачковами тарелками для разделения бинарной смеси толуол-ксилол под давлением 1.0 ата. Производительность по исходной смеси 180 тонн сут (7500 кгч). Содержание легколетучего компонента в исходной смеси 35% в дистилляте 90% в кубовом остатке 2%. Исходная смесь перед подачей в колонну подогревается до температуры кипения.

Ткип (С6Н5СН3) = 1106 0С Ткип (С6Н4(СН3)2) = 14440С

ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ

Материальный баланс колонны и рабочее флегмовое число

Производительность колонны по дистилляту Р и кубовому остатку W определим из уравнений материального баланса колонны:

Для дальнейших расчетов пересчитаем составы фаз питания дистиллята и кубового остатка из массовых долей в мольные по соотношению:

где Мнк(С6Н5СН3) и Мвк(С6Н4(СН3)2) — молекулярные массы соответственно низкокипящего и высококипящего компонентов. Мнк = 92 кгкмоль; Мвк = 106 кгкмоль

Получим: 0383 кмолькмоль смеси

23 кмолькмоль смеси.

Построим диаграмму равновесия между паром и жидкостью в координатах у-х (состав пара – состав жидкости). По диаграмме определим – концентрацию легколетучего компонента в паре находящемся в равновесии с исходной смесью. Равновесные данные взяты из методического указания [8].

Линией равновесия называется графическое изображение зависимости . Для идеальных смесей расчеты и построение линий равновесия возможны аналитически. Для этого весь интервал температур от температуры кипения ВК до температуры кипения НК (при заданном давлении П) разбивают на ряд интервалов и для каждого значения температуры по справочнику находят соответствующие давления насыщенных паров чистых компонентов Рi0.

Затем используя закон Дальтона а именно:

находят соответствующие значения равновесных концентраций жидкости Хнк:

После этого по уравнению

рассчитывают равновесный состав пара Унк*. Обычно расчеты проводят в табличном варианте.

Для смеси толуол-ксилол рассчитаем и построим линию равновесия при общем давлении П=760мм.рт.ст.

Определяем температуры кипения толуола и ксилола при П=760 мм.рт.ст.

tкип.Т= 11060С - низкокипящий компонент НК

tкип.о-К.=14440С - высококипящий компонент ВК

Следовательно линия равновесия будет выражать зависимость содержания толуола в паре (УТ*) от его содержания в жидкости (ХТ) т.е. УТ*=f(ХТ).

Разбиваем интервал температур от 11060С до 14440С на ряд мелких интервалов. Необходимо отметить что чем меньше шаг тем выше точность построения. Обычно рекомендуется не менее десяти внутренних интервалов.

По справочным данным для расчета давления насыщенных паров толуола и ксилола при соответствующих температурах приведены следующие формулы:

В таблице 1 приведены результаты расчета давления насыщенных паров толуола и о-ксилола в интервале температур 1106-14440С.

В таблице 2 приведен расчет данных для построения линии равновесия

Расчет давления насыщенных паров толуола и о-ксилола

Расчет равновесных составов паровой и жидкой фаз смеси толуол-ксилол

Рис. 1. Диаграмма равновесия между паром и жидкостью в координатах Y – X.

Из диаграммы получим 061 кмолькмоль смеси. –

Нагрузки ректификационной колонны по пару и жидкости определяются рабочим флегмовым числом R; его оптимальное значение Rопт можно найти путем технико-экономического расчета. Ввиду отсутствия надежной методики оценки Rопт используют приближенные вычисления основанные на определении коэффициента избытка флегмы (орошения): b = RRmin где Rmin — минимальное флегмовое число:

При этом коэффициент избытка флегмы будет равен:

Уравнение рабочей линии верхней части колонны (укрепляющая часть колонны):

где — отрезок на оси У.

Уравнение рабочей линии нижней части колонны (исчерпывающая часть колонны):

Определение объемов пара и жидкости проходящих через колонну

1. Средний мольный состав жидкости

а) в верхней части колонны

кмолькмоль смеси(2.1)

б) в нижней части колонны

кмолькмоль смеси(2.2)

2. Средние мольные массы жидкости

Мольная масса исходной смеси

Мольная масса дистиллята

Мольная масса кубового остатка

3. Средние массовые расходы (нагрузки) по жидкости

4. Средний мольный состав пара

Средние концентрации пара находим по уравнениям рабочих линий:

кмолькмоль смеси(2.10)

кмолькмоль смеси(2.11)

5. Средние мольные массы пара

6. Средние массовые потоки пара

ОПРЕДЕЛЕНИЕ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ ТАРЕЛЬЧАТЫХ КОЛОНН

Скорость пара и диаметр колонны

1. Температуры паров

Средние температуры паров определим по диаграмме t – ху.

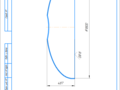

Данная диаграмма представляет собой совмещенный график зависимостей температуры кипения жидкости от ее состава и температуры насыщенных паров от их состава. Для ее построения используются данные расчета равновесных составов паровой и жидкой фаз (таблица 2). Вначале в координатах t-х наносят точки соответствующие температурам кипения жидкости и равновесным ее концентрациям Х. Через найденные точки проводят плавную линию которая носит название линии кипения жидкости (рис.2). Затем на эту же диаграмму наносят точки соответствующие температурам кипения и равновесным составам пара У*. Полученные точки так же соединяют плавной линией которая называется линией насыщения (или конденсации) рис.2.

Диаграмма t-х-у является основой для технологического расчета процессов разделения жидких смесей ректификацией поскольку с ее помощью по известным значениям составов паров и жидкостей в любой точке аппарата определяются значения локальных температур а так же решается обратная задача.

Рис.2 Диаграмма равновесия между паром и жидкостью в координатах t-xy

Температура кипения исходной смеси 1280 0С

Температура кипения дистиллята 1125 0С

Температура кипения кубового остатка 1432 0С

а) Средняя температура пара в верхней части колонны

б) Средняя температура пара в нижней части колонны

2. Плотности паров в колонне

в) Средняя плотность пара в колонне:

3. Плотности жидкостей в колонне

Определим плотность жидкости находящейся в колонне:

Плотности жидких ксилола и толуола близки. Температура кипения дистиллята при 0912 равняется 1125 0С температура кипения кубового остатка при равняется 1432 0С.

Плотность жидкого ксилола (вверху колонны) 8681 кгм3

Плотность жидкого толуола (внизу колонны) 8808 кгм3

Принимаем среднюю плотность жидкости в колонне:

4. Предельная скорость паров в колонне

Фиктивную скорость пара (она же предельно - допустимая) можно рассчитать по различным методикам изложенным в справочной литературе. При этом скорость рассчитывается отдельно для верхней и нижней частей колонны. Для колпачковых тарелок предельную скорость рассчитываем по формуле:

здесь wn - скорость пара в мс; dк -диаметр колпачка в м; hк -расстояние от верхнего края колпачка до вышерасположенной тарелки м.

Предварительно примем расстояние между тарелками высоту колпачка Тогда:

Примем рабочую скорость пара на 30% меньше предельной:

Средняя скорость паров в колонне:

Диаметр колонны рассчитаем по уравнению:

Рационально принять стандартный диаметр обечайки

Объемный расход паров:

Объемный расход паров в верхней части колонны:

Объемный расход паров в нижней части колонны:

Определение числа тарелок и высоты колонны

Построим рабочие линии и ступени изменения концентраций для верхней (укрепляющей) и нижней (исчерпывающей) частей колонны (рис.3) и находим число ступеней изменения концентрации nт. В верхней части колонны n’т 6 в нижней части n’’т 8 всего 14 ступеней.

Рис. 3. Построение рабочих линий по диаграмме Y – X.

Число тарелок: Для определения среднего к.п.д. тарелок находим коэффициент относительной летучести разделяемых компонентов α = РтРк и коэффициент динамической вязкости исходной смеси при средней температуре в колонне равной 1293оС.

РТ = 1413 мм рт. ст.

Рк = 5722 мм рт. ст.

т = 0218 мПас = 021810-3 Пас

к = 0279 мПас = 027910-3 Пас

Принимаем динамический коэффициент вязкости исходной смеси

Тогда: α = 14135722 = 248

Длина пути жидкости при равна что больше 09м следовательно необходимо ввести поправку на длину пути .

Для сравнения рассчитывается средний КПД тарелки 0

в этой формуле безразмерные комплексы

Коэффициент диффузии

в верхней части колонны: (4.6)

в нижней части колонны: (4.7)

Общее число тарелок n = 26 из них в верхней части 11 и в нижней части 15 тарелок.

Определение высоты колонны проводится по следующему уравнению:

здесь Нг=(Ng-1)×Н -высота тарельчатой (рабочей ) части колонны м;

Zв- высота сепарационный части над верхней тарелкой м

ZН-расстояние от нижней тарелки до днища колонны м.

При диаметре колонны

Тогда общая высота колонны составит:

Рис. 4. Колпачковая тарелка с диаметральным переливом жидкости.

-диск; 2-опорный лист; 3-приёмный порог; 4-колпачки; 5-переливной порог; 6-сменная гребёнка; 7-перегородка.

ГИДРАВЛИЧЕСКИЙ РАСЧЕТ

Гидравлический расчет тарелок

Гидравлическое сопротивление тарелок колонны определяется по формуле:

где и - полное гидравлическое сопротивление тарелки соответственно верхней и нижней частей Па.

Полное гидравлическое сопротивление тарелки складывается из трех частей:

где - гидравлическое сопротивление сухой тарелки;

- гидравлическое сопротивление газожидкостного слоя на тарелке;

- гидравлическое сопротивление обусловленное силами поверхностного натяжения. Сопротивление за счет поверхностного натяжения жидкости DРs для колпачковых тарелок незначительно и им допускается пренебречь.

Гидравлическое сопротивление сухой тарелки рассчитывается по формуле:

где - коэффициент сопротивления сухой тарелки для колпачковых тарелок примем ;

- средняя скорость движения паров в колонне мс;

- средняя плотность паров в колонне кгм3;

- доля свободного сечения тарелки м2м2.

Гидравлическое сопротивление газожидкостного слоя на тарелках различно для верхней и нижней частей колонны:

где - ускорение свободного падения мс2;

- средняя плотность жидкости в колонне кгм3;

- высота светлого слоя жидкости на тарелке.

где - высота переливной перегородки м;

- линейная плотность орошения м3м*с равная ;

V – объемный расход жидкости м3с;

- скорость жидкости на тарелке мс;

Объемный расход жидкости:

В верху колонны: (5.4)

В низу колонны: (5.5)

Линейная плотность орошения:

В верху колонны: (5.6)

В низу колонны: (5.7)

Скорость жидкости на тарелке:

В верху колонны: (5.8)

В низу колонны: (5.9)

Тогда полное сопротивление одной тарелки верхней и нижней частей колонны равно:

Полное гидравлическое сопротивление ректификационной колонны:

Проверим соблюдается ли при расстоянии между тарелками (выбирается при диаметре колонны свыше ) необходимое для нормальной работы тарелок условие.

Для тарелок нижней части у которых гидравлическое сопротивление больше чем у тарелок верхней части: — вышеуказанное условие соблюдается.

Основной целью гидравлического расчета является определение гидравлических сопротивлений которые возникают в процессе прохождения пара через ректификационную колонну из куба через контактные устройства в дефлегматор. В целом общие потери напора для всех ректификационных колонн позволяют рассчитать необходимое повышение температуры кипения смеси в кубе колонны.

Расход теплоты отдаваемой охлаждающей воде в дефлегматоре-конденсаторе находим по уравнению:

где и - удельные теплоты конденсации толуола и о-ксилола при 94 оС.

Расход теплоты получаемой в кубе-испарителе от греющего пара находим по уравнению:

Здесь тепловые потери приняты в размере 3% от полезно затрачиваемой теплоты; удельные теплоемкости взяты соответственно при ;

Расход теплоты в паровом подогревателе исходной смеси:

Здесь тепловые потери приняты в размере 5% удельная теплоемкость исходной смеси взята при средней температуре (1280+25)2=765 оС.

Расход теплоты отдаваемой охлаждающей воде в водяном холодильнике дистиллята:

где удельная теплоемкость дистиллята взята при средней температуре (1125+10)2=6125оС.

Расход теплоты отдаваемой охлаждающей воде в водяном холодильнике кубового остатка:

где удельная теплоемкость дистиллята взята при средней температуре (1432+10)2=766 оС.

Расход греющего пара имеющего давление и влажность 5%:

А) в кубе-испарителе

где - удельная теплота конденсации греющего пара.

Б) в подогревателе исходной смеси

Всего: 044+029=073 кгс или 26 тч

Расход охлаждающей воды при нагреве ее на 20 оС:

Б) в водяном холодильнике дистиллята

В) в водяном холодильнике кубового остатка

Всего: 0009+00042+00078=0021м3с или 756 м3ч.

Расчет тепловой изоляции

Целью расчета тепловой изоляции является определение толщины слоя теплоизоляционного материала покрывающего наружную поверхность теплообменника с целью снижения тепловых потерь и обеспечения требований безопасности и охраны труда при обслуживании теплоиспользующих установок. С этой точки зрения температура поверхности слоя изоляции не должна превышать 45. Расчет толщины теплоизоляционного слоя материала можно проводить по упрощенной схеме используя следующее уравнение:

где - коэффициент теплопроводности изоляционного слоя; - температура наружной стенки корпуса; - температура поверхности изоляционного слоя; - коэффициент теплоотдачи определяющий суммарную скорость переноса теплоты конвекцией и тепловым излучением.

В качестве материала изоляции выбираем совелит с Температуру стенки - принимаем равной 140°C (близкой к средней температуре в кубе колонны). Температуру изоляционного слоя примем равной 45°C.

Т.к. наиболее горячая часть колонны это куб то для всей остальной колонны можно принять ту же толщину слоя изоляции.

КОНСТРУКТИВНО-МЕХАНИЧЕСКИЙ РАСЧЕТ

Конструктивно- механический расчет

В задачу конструктивно-механического расчета входит определение необходимых геометрических размеров отдельных деталей и узлов которые определяют конструкцию колонны ее механическую прочность и геометрические размеры.

1 Расчет толщины обечайки

Толщина обечайки рассчитывается по формуле:

где - наружное давление

Т.к. среда является агрессивной и токсичной то принимаем материал стали 12х18Н10Т для которой .

- прибавка к расчетной толщине

где - скорость коррозии или эрозии ммгод примем ;

- срок эксплуатации аппарата

где - поправочный коэффициент учитывающий вид заготовки (листовой прокат).

Для обечаек с диаметром больше 200мм должно выполняться условие:

- условие выполнено.

2 Расчет толщины днища и крышки

Наиболее рациональной формой для цилиндрических аппаратов является эллиптическая. Эллиптические днища и крышки изготавливаются из листового проката штамповкой и могут использоваться в аппаратах с избыточным давлением до 10 МПа. Крышки и днища подбирают стандартными по таблицам из справочной литературы.

Принимаем толщину крышки равной толщине обечайки .

Подбираем стандартные стальные эллиптические отбортованные днище и крышку по (ГОСТ 6533-68) параметры которых примем при :

; что соответствует и .

3. Расчёт и подбор штуцеров

где - скорость движения жидкости или пара принимаем скорость движения жидкости равную 10 мс для пара – 20 мс.

Штуцер для ввода исходной смеси:

По ОН 26-01-34-66 принимаем штуцер с .

Штуцер для ввода флегмы:

Штуцер для отвода кубового остатка:

Штуцер для вывода паров дистиллята:

Штуцер для ввода паров кубовой смеси:

4. Фланцевое соединение

Принимаем стандартные размеры болтов и фланца рекомендуемые по ГОСТ 1255-67.

Установка химических аппаратов на фундаменты или специальные несущие конструкции осуществляется большей частью с помощью опор.

Для установки нашего вертикального аппарата будем использовать опоры для вертикальных аппаратов.

Для того чтобы выбрать опору необходимо рассчитать вес всего аппарата в рабочем состоянии.

При изготовлении колонны используется:

Фланец 1800мм – 10 шт.;

Штуцер 65мм – 3 шт.;

Штуцер 125мм – 1шт.;

Штуцер 400мм – 1шт.;

Штуцер 600мм – 1шт.;

Тогда общая масса аппарата:

Рассчитаем толщину ребра:

где - максимальный вес аппарата при гидроиспытании МН;

- число опор используем 1 опоры;

- число ребер в опоре принимаем 6;

- допускаемое напряжение на сжатие (примем равным 100 МНм2);

- коэффициент примем равным 06.

Принимаем толщину ребра равную 15 мм.

Был произведен материальный и тепловой расчет ректификационной колонны непрерывного действия. Диаметр обечайки 1800 мм ориентировочная высота колонны 105 м Тип тарелок – колпачковые ТСК-III общее число тарелок – 26 причем 11 вверху и 15 внизу.

Рассчитана изоляция колонны её толщина составляет 25мм (в качестве изоляции был выбран совелит) а также произведен гидравлический расчет колонны.

Ректификационная колонна установлена на опору типа ОВ по МН 5131-63.

Контроль процесса осуществляется: термометрами сопротивления манометрами и расходомерами.

Основные процессы и аппараты химической технологии: Пособие по проектированию под ред. Дытнерского Ю.И. — М.: Химия 1991. - 496 с.

О.А. Тишин И.С. Мокрецова Методические указания по курсовому проектированию по дисциплине «Процессы и аппараты химических производств» Волгоград 2001. – 20с.

Н.И. Гальперин «Основные процессы и аппараты химической технологии» М. Химия 1981. – 810с.

В.Б. Коган «Равновесия между жидкостью и паром» справочник М. Наука 1966г. 2т.

И.А. Иоффе «Проектирование процессов и аппаратов химической технологии» Л. Химия 1991г. – 352с.

И.А. Александров «Ректификационные и абсорбционные аппараты» М. Химия 1978г. – 277с.

Каталог «Колонные аппараты» 1978. – 310с.

А.Н.Плановский В.М.Рамм С.З.Каган Процессы и аппараты химической технологии М. Госхимиздат 1962. – 846с.

Павлов К.Ф. Романков П.Г. Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. Учебное пособие. Л.: Химия 1987. – 576с.

![]() спецификация.frw

спецификация.frw

Пояснительная записка

КПФЮРА 36000.00.000 ПЗ

КПФЮРА 36000.00.000 СБ

КПФЮРА 36000.01.000

КПФЮРА 36000.00.001

КПФЮРА 36000.00.005

КПФЮРА 36000.00.009

КПФЮРА 36000.00.010

Планка регулировочная

![]() Фланец11.cdw

Фланец11.cdw

![]() Крышка11.cdw

Крышка11.cdw

![]() Патрубок11.cdw

Патрубок11.cdw

![]() сборочный чертеж11.cdw

сборочный чертеж11.cdw

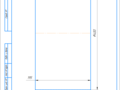

![]() общий вид11.cdw

общий вид11.cdw

Выход кубового остатка

Вход паров кубовой смеси

Выход жидкости из куба

Техническая характеристика.

Аппарат предназначен для разделения смеси толуол-о-ксилол

концентрацией 35%масс.

Номинальная емкость - 26

Производительность - 2

Давление в колонне - атмосферное.

Температура среды в кубе - 139

Среда в аппарате - токсичная

Тип колонны - тарельчатая

Технические требования.

испытании и поставке должны выполняться

следующие требования:

а) ГОСТ 12.2.003-74 "Оборудование производственное. Общие

б) ОСТ 26.291-79 "Сосуды и аппарвты стальные сварные.

Технические требования".

Материал деталей колонны

соприкосающихся с разделяемыми

жидкостями - сталь Х18Н10Т ГОСТ 5632-72

Ст.3 ГОСТ 380-71. Материал опоры - сталь 09Г2С ГОСТ 5520-79

материал прокладок - поронит - ПОН-1 ГОСТ 481-80.

Аппарат ипытать на прочность и плотность гидравлически в

горизонтальном положении давлением 0

положении - наливом.

Сварные соединения должны соответствовать требованиям ОСТ

-01-82-77 "Сварка в химическоммашиностроении".

№5 - ГОСТ 14806-80-Т5-Рн3.

Сварные швы в объеме 100% контролировать

рентгенопросвечиванием.

Действительное расположение штуцеров

Не указанный вылет штуцеров 150мм.

Чертеж выполнен на основании ГОСТ 15122-79.

Схема расположения штуцеров

Рекомендуемые чертежи

- 15.04.2023

- 04.04.2021

- 24.01.2023

- 25.01.2023

- 17.03.2024