Расчет и проектирование технологического процесса и штамповой оснастки для изготовления детали из листового материала - СГАУ

- Добавлен: 25.01.2023

- Размер: 534 KB

- Закачек: 3

Описание

Расчет и проектирование технологического процесса и штамповой оснастки для изготовления детали из листового материала - СГАУ

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

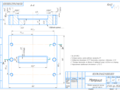

![]() Сборочный чертеж штампа(final).cdw

Сборочный чертеж штампа(final).cdw

Зазор между матрицей и пуансономатрицей z=0

выполнять за счет детали 8

Зазоры между пробивными пуансонами и пуансоматрицей z=0

сторону выполнять за счет детали 8

Обеспечить параллельность поверхностей верхней и нижней плит блока

в пределах не более 0

мм на каждые 100мм ширины и длины плит.

Обеспечить параллельность осей направляющих колонок с точностью

мм на каждые 100мм длины

Обеспечить перпендикулярность осей колонок к поверхностям плит с

мм на 100 мм длины колонок

Отштампованные заготовки удалять сжатым воздухом

Маркировать: номер детали

Штамп для вырубки заготовки-

пробивки отверстий в детали

совмещенного действия

3.ПК.01.6521.000.000

![]() Спецификация1.cdw

Спецификация1.cdw

Штамп для вырубки заготовки-

в детали совмещенного действия

3.ПК.01.6521.000.000 СБ

3.ПК.01.6521.000.001

3.ПК.01.6521.000.002

3.ПК.01.6521.000.003

3.ПК.01.6521.000.004

3.ПК.01.6521.000.005

3.ПК.01.6521.000.008

3.ПК.01.6521.000.014

3.ПК.01.6521.000.015

3.ПК.01.6521.000.016

3.ПК.01.6521.000.018

3.ПК.01.6521.000.019

3.ПК.01.6521.000.024

![]() Опер. 005.cdw

Опер. 005.cdw

ГОСТ 3.1403-74 Форма 4

ОПЕРАЦИОННАЯ КАРТА ХОЛОДНОЙ ШТАМПОВКИ

Наименование операции

Кол. одновременно штампуемых

Число ходов пресса в мин.

Время технического обслуживания

Штучное время в мин.

Измерительный инструмент

Резка листа на полосы

Настроить гильотинные ножницы на размер 101

Подвести лист к задним упорам

Резать листы на полосы

Штангенциркуль 0-125 мм

![]() ПУАНСОНОМАТРИЦА.cdw

ПУАНСОНОМАТРИЦА.cdw

Неуказанные предельные отклонения +-jТ122

3.ПК.01.6521.000.008

![]() Опер. 015.cdw

Опер. 015.cdw

ГОСТ 3.1403-74 Форма 4

ОПЕРАЦИОННАЯ КАРТА ХОЛОДНОЙ ШТАМПОВКИ

Наименование операции

Кол. одновременно штампуемых

Число ходов пресса в мин.

Время технического обслуживания

Штучное время в мин.

Измерительный инструмент

Установить заготовку на штамп

Протереть и смазать заготовку

Примечание. Размеры обеспечиваются штампом

Штангенциркуль 0-125 мм

![]() Курсовой.doc

Курсовой.doc

Государственное образовательное учреждение высшего

профессионального образования

Самарский государственный аэрокосмический университет

Имени академика С.П. Королёва

Кафедра производства двигателей летательных аппаратов

Проектирование типового технологического процесса

Изготовления детали гибкой

Расчет и проектирование технологического процесса и

штамповой оснастки для изготовления детали из

Пояснительная записка к курсовому проекту

Спроектировать технологический процесс изготовления детали с использованием операции гибка а также спроектировать конструкцию штампа для конкретной операции.

Рисунок 1 – Заданная деталь

Название детали: скоба.

Материал: АМг6М толщина 2 мм.

Таблица 1 – Типичные механические свойства листового материала АМг6М

Пояснительная записка: 34 с. 10 рис. 4 табл. 1 карта технологического процесса

источника чертежи штампа и оснастки 2 листа А1.

САМОЛЁТОСТРОЕНИЕ ХОЛОДНАЯ ШТАМПОВКА ДЕТАЛЬ ГИБКА ТЕХНОЛОГИЧНОСТЬ КОНСТРУКЦИИ РАСКРОЙ ЛИСТА РАСЧЁТ ПАРАМЕТРОВ ПРОЦЕСС ТЕХНОЛОГИЧЕСКИЙ ШТАМП ДЛЯ ВЫРУБКИ-ПРОБИВКИ ТЕХНИКА БЕЗОПАСНОСТИ

В курсовом проекте разработан технологический процесс изготовления детали из листа с использованием операции гибки. Произведен анализ свойств материала и технологичности конструкции детали. Рассчитан наивыгоднейший вариант раскроя. Разработаны две схемы технологического процесса на основе экономического анализа выбрана из них наиболее выгодная. Рассчитаны параметры вырубки заготовки ее гибки и осуществлен подбор оборудования для этих операций. Разработан маршрутно-операционный технологический процесс изготовления детали. Спроектирован штамп для вырубки заготовки пробивки отверстий (совмещенного действия). Выполнены геометрический и силовой расчеты штампа планировка рабочего места описана техника безопасности при выполнении технологического процесса.

Технологический анализ конструкции детали6

Составление вариантов плана изготовления детали и выбор наиболее целесообразного из них8

1 Определение типа производства8

2 Составление плана изготовления детали в нескольких вариантах8

Разработка развернутого технологического процесса изготовления детали9

1 Определение размеров развертки детали9

2 Расчет полосы для вырубки заготовки10

3 Выбор габаритов листов и их раскроя11

4 Определение количества заготовок которое можно получить при раскрое листов11

5 Расчет коэффициентов использования материала листов12

6 Подбор гильотинных ножниц13

7 Определение усилия вырубки заготовки – пробивки отверстий в инструментальном штампе13

8 Выбор пресса по каталогу оборудования15

9 Определение усилия гибки заготовки15

10 Выбор пресса для операции гибки16

11 Расчет параметров пружинения материала16

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ19

Развитие машиностроения требует дальнейшего совершенствования технологических процессов и организации производства повышения его эффективности и увеличения производительности труда.

Холодная штамповка является одним из наиболее прогрессивных технологических методов производства она имеет ряд преимуществ перед другими видами обработки металлов как в техническом так и в экономическом отношениях. Главными из котрых являются:

- Получение деталей весьма сложных форм

- Получение взаимозаменяемых деталей с достаточно высокой точностью размеров

- Экономное использование материалов

- Массовый выпуск и низкая стоимость изготовляемых деталей.

Поэтому в настоящее время процессы холодной штамповки получили широкое распространение как в машиностроительном производстве так и в других отраслях промышленности.

Процессы холодной штамповки вследствие высокой производительности и экономической эффективности являются наиболее прогрессивными среди процессов металлообработки.

Холодная штамповка является самостоятельным видом обработки металлов давлением объединяющих ряд технологических процессов осуществляемых холодной пластической деформацией при помощи различного типа штампов непосредственно деформирующих металл и выполняющих требуемую операцию.

Для приобретения навыков разработки техпроцессов листовой штамповки учебным планом подготовки авиационных инженеров предусмотрено выполнение курсового проекта. Выполненная работа посвящена изготовлению деталей способом листовой штамповки и проектированию одного из видов технологической оснасткиI Технологическая часть проекта

Технологический анализ конструкции детали

Изучение технических условий на эту деталь выяснение ее назначения и роли в конструкции узла показывает что она служит для защиты кнопки на приборной панели управления самолетом от механических повреждений. Отверстие в центре детали необходимо для помещения в него кнопки управления.

Деталь крепится неподвижно при помощи болтов d=3мм расположение отверстий под крепеж должно быть выдержано достаточно точно (по допускам четырнадцатого квалитета). К точности выполнения всех остальных размеров в том числе и расстояний между рядами отверстий под крепеж особых требований не предъявляется и они могут быть выполнены с любыми технологически необходимыми отклонения.

Изучение чертежа детали показывает что он оформлен без учета основных технологических требований так как размеры должны быть проставлены в чертеже конструктором а не получены технологом путем перерасчета. Данная деталь может быть получена вырубкой по контуру пробивкой отверстий и гибкой. Ее материал АМг6М в состоянии поставки имеет: .

Определим пластичность материала:

входит в принятое условие .

Анализируя данные делаем вывод: материал обладает пластичностью достаточной для операций холодной штамповки.

Отверстия под крепеж имеют диаметр 3мм при толщине материала 2мм. Для АМ6М при операциях пробивки допускается минимальный диаметр отверстия равный толщине материала () т.е. в данном случае 2мм. Следовательно получить отверстия пробивкой можно.

Центральное отверстие имеет ширину 6 мм что соответствует технологическому требованию по которому ширина длинного прорубаемого отверстия должна быть больше двойной толщины детали () т.е. для для данного случая ширина отверстия должна быть больше 4 мм. Следовательно данное условие выполняется и центральное отверстие можно получить пробивкой.

Радиусы закруглений должны быть не меньше половины толщины () т.е. в данном случае не менее 1мм. Т.О. это технологическое требование выполняется.

Наименьшее расстояние от края отверстия до прямолинейного наружного контура должно быть не менее т.е. не менее 3мм. Значит условие технологичности выполняется.

Наименьшее расстояние от края отверстия до загнутой полки должно удовлетворять неравенству:

- толщина заготовки.

Для центрального отверстия это расстояние а по условию должно быть не менее 9мм. Следовательно его нужно увеличить до 9мм.

Для крепежных отверстий расстояние а по условию должно быть не менее 9 мм следовательно его нужно увеличить до 9мм т.е. изменить размер с 30 до 38 мм.

При увеличении расстояния от края центрального отверстия до загнутой полки до 9мм увеличится и общий размер детали до 68мм а расстояние от оси симметрии детали до центра крепежного отверстия до 59мм.

Наименьшее расстояние между отверстиями для крепежа при одновременной их пробивке должно быть равно т.е. в данном случае это расстояние должно быть не менее 4 6мм.

Минимальные радиусы гибки для материала АМг6М должны быть не менее т.е. не менее 2мм. Это условие выполняется.

Наименьшая высота отгибаемой полки детали должна быть т.е. в данном случае 6мм.

После указанных уточнений произведенных в соответствии с технологическими требованиями конструкция детали и ее чертеж будут иметь вид представленный на рисунке2.

Рисунок 2 – Деталь доработанная в соответствии с результатами технологического анализа2 Составление вариантов плана изготовления детали и выбор наиболее целесообразного из них

1 Определение типа производства

Тип производства определяется в зависимости от ряда факторов основным из которых является объем производства и производственная программа. Существенное влияние на тип производства оказывают также габаритные размеры и конфигурация деталей.

Известно что в зависимости от указанных факторов производство может быть единичным серийным и массовым. Единичное производство характеризуется широкой номенклатурой изготовляемых изделий (деталей) и малым объемом их выпуска. Серийное производство характеризуется ограниченной номенклатурой изделий изготовляемых периодически повторяющимися партиями (сериями) и сравнительно большим объемом выпуска.

В зависимости от количества изделий в серии серийное производство может быть разделено на мелкосерийное среднесерийное и крупносерийное.

Массовое производство характеризуется узкой номенклатурой и большим объемом выпуска изделий непрерывно изготовляемых в течение продолжительного времени.

Производство заданной детали при годовой программе выпуска равной 12000[3 табл. 1] является среднесерийным.

2 Составление плана изготовления детали в нескольких вариантах

Составим два варианта технологических схем изготовления детали.

Настройка гильотинных ножниц

Нарезка листа на полосы

Установка отладка и снятие штампа

Вырубка заготовки по наружному контуру

Сверление 6 отверстий

Гибка за первую операцию

Гибка за вторую операцию

Подгонка по штампу ШКС

Вырубка заготовки по наружному контуру с одновременной пробивкой всех отверстий

Разработка развернутого технологического процесса изготовления детали

1 Определение размеров развертки детали

В общем случае длина заготовки в любом сечении определяется по формуле:

где - длина прямолинейного участка;

- длина криволинейного участка;

- угол изогнутости участка;

- коэффициент учитывающий смещение нейтрального слоя.

Для данного вида детали длина заготовки будет определятся по формуле:

где - длина прямолинейного участка

- длина нейтрального слоя угловых закруглений.

Рисунок 4 – Эскиз заготовки для четырехуглового типа гибки

Для данного типа детали:

Тогда длина развертки

Рисунок 5 – Развертка детали

Итак размеры заготовки для штамповки детали .

2 Расчет полосы для вырубки заготовки

Она в основном зависит от марки и толщины материала величины перемычек между вырубаемыми заготовками расположения заготовок в полосе конструкции штампа точности работы оборудования для раскроя листов применяемых средств механизации подачи полосы в штамп.

Принимаем для разрабатываемого техпроцесса что лист на полосы разрезается на гильотинных ножницах. Заготовки из полос вырубаются в штампе без бокового прижима полосы и с подачей материала в рабочую зону вручную.

Формула для подсчета номинальной ширины полосы в этом случае имеет вид [1 табл. 142]:

- [1 табл. 139] – величина перемычки между заготовками;

- [1 табл. 144] – односторонний (минусовый) допуск на ширину полосы;

- [1 табл. 143] – гарантийный зазор между полосой и направляющими штампа.

В зависимости от расположения заготовки на полосе ширина полосы может быть следующая:

3 Выбор габаритов листов и их раскроя

По ГОСТу выбираем листы габаритами .

При изготовлении детали гибкой необходимо по возможности соблюдать правило чтобы линия гиба не совпадала с направлением прокатки листа (рис. ).

Шаг расположения заготовок при раскрое определяется как

Рисунок 6 – Расположение полос при раскрое листа

4 Определение количества заготовок которое можно получить при раскрое листов

Определим количество заготовок которое можно получить при раскрое листов по вариантам «а» и «б» (табл.5).

Таблица 4 – Количество заготовок получаемых из листов при различных вариантах раскроя

5 Расчет коэффициентов использования материала листов

Произведем расчет коэффициентов использования материала листов:

Определим площадь заготовки:

Теперь произведем расчет коэффициентов использования материала листов:

Таким образом для разработки техпроцесса изготовления деталей выбираем лист габаритами и его раскрой по варианту «а».

Рисунок 7 – Эскиз наиболее технологичного варианта раскроя

Определим для данного варианта раскроя величины отходов и :

- отход используемый

- отход не используемый

Для используемого отхода определим коэффициент отхода:

где - площадь используемого отхода

Тогда общий коэффициент использования материала:

6 Подбор гильотинных ножниц

Подбор гильотинных ножниц производится исходя из усилия резания и ширины (длинной стороны) отрезаемой полосы. Усилие резание определим по формуле:

где - толщина материала

- сопротивление материала срезу

- угол створа ножниц примем ориентировочно

- коэффициент учитывающий затупление ножей разброс толщины и механических свойств материала и др.

По каталогу выбираем модель Н473.

Правильность их выбора проверим по развиваемому усилию резания:

Таким образом для техпроцесса можно рекомендовать гильотинные ножницы модели Н473.

7 Определение усилия вырубки заготовки – пробивки отверстий в инструментальном штампе

Усилие резания материала при вырубке заготовки по наружному контуру определим по формуле:

где - периметр внешнего контура

- сопротивление материала срезу.

Для нашей детали периметр внешнего контура равен:

Усилие снятия полосы с пуансона:

где для штампа последовательного действия (вырубка – пробивка) - [1 табл. 6]

Усилие проталкивания заготовки через матрицу:

где - при вырубке с обратным выталкиванием – [1 стр. 21]

- количество заготовок находящихся одновременно в цилиндрической шейке матрицы при вырубке с обратным выталкиванием

Усилие резания при пробивке четырех отверстий ø3 мм

Усилие снятия заготовки с пуансона:

Усилие проталкивания отходов при пробивке отверстий:

- количество заготовок находящихся одновременно в цилиндрической шейке матрицы

Полное усилие пробивки 4 отверстий ø3 мм:

Усилие пробивки центрального отверстия

Усилие резания при пробивке центрального отверстия

Усилие проталкивания отходов при пробивке отверстия:

Полное усилие пробивки центрального отверстия:

Общее усилие пресса необходимое для выполнения этой операции составляет:

где - коэффициент учитывающий потери на затупление режущих кромок разброс толщины и механических свойств материала и т. д.

8 Выбор пресса по каталогу оборудования

Производим выбор пресса по каталогу оборудования в зависимости от величины рабочего хода ползуна закрытой высоты и габаритов штампа в плане.

При этом условно принимаем следующее:

- Рабочий ход ползуна должен быть не менее 5-10 толщин материала;

- Закрытая высота штампа Нзакр.=100S=10020=200мм;

- Габариты штампа в плане 250х250 мм.

Наиболее подходящим для нашего случая выбираем пресс ЭР50 (усилие пресса Р=500кН; ход ползуна h=10-70мм; габариты стола пресса 370х575 мм; Hзакр=265мм.).

9 Определение усилия гибки заготовки

Определим усилие гибки заготовки.

Так как у нас четыре линии гиба следовательно довольно простая однооперационная гибка невозможна. Гибка будет производиться за две операции.

Определим усилие гибки заготовки для первой операции гибки – двухугловая гибка с прижимом и без калибровки.

По справочнику [1 табл. 23] формула для расчета этого параметра имеет следующий вид:

где – длина линии гиба; [1 табл.25].

Для двухугловой гибки с прижимом и без калибровки:

Определим усилие гибки заготовки для второй операции гибки – двухугловая гибка с прижимом и без калибровки.

где – длина линии гиба; (1 табл.25).

Подбираем пресс по усилию гибки с 15% запасом по усилию и с учетом высоты закрытого хода

10 Выбор пресса для операции гибки

Для выполнения операции гибки выбираем пресс в зависимости от параметров указанных в предыдущем подборе пресса при этом условно принимаем:

- Рабочий ход ползуна – не менее двух высот детали т. е. h=20мм;

- Закрытая высота штампа Нзакр.25h=50мм;

Наиболее подходящим для нашего случая выбираем пресс К113 (усилие пресса Р=250кН; ход ползуна h=16-64мм; габариты стола пресса 320х480 мм; Hзакр=220мм.).

11 Расчет параметров пружинения материала

Рассчитаем величины параметров пружинения материала.

Радиус закругления пуансона учитывающий отпружинивание заготовки после ее гибки определим по формуле (для ) [2 с. 43]:

где – внутренний радиус изогнутой детали;

– модуль упругости материала.

Угол пружинения материала после снятия внешней нагрузки:

Таким образом в технических условиях на проектирование гибочного штампа необходимо задать радиус закругления пуансона а угол сопряжения рабочих кромок пуансона .

В данной курсовой работе была изучена конструкция детали произведен анализ ее технологичности и т.к. анализ конструкции и материала показал недостаточный уровень технологичности детали был составлен новый рабочий чертеж детали на основе разработанных рекомендаций.

Также был разработан технологический процесс изготовления детали гибкой рассчитаны размеры заготовки и технологические параметры процесса составлен план изготовления детали в нескольких вариантах выбран наиболее целесообразный вариант плана изготовления выполнен необходимый технологический расчет каждой операции развернутого технологического процесса произведен выбор оборудования и заполнена технологическая карта с вычерчиванием операционных эскизов.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

Романовский В.П. Справочник по холодной штамповке 6-е изд. – Л.: Машиностроение 1979. – 520с.

Пытьев П.Я. Смеляков Е.П. Технология листовой штамповки в производстве летательных аппаратов. – Куйбышев: КуАИ 1984. – 80с.

Смеляков Е.П. Федотов Ю.В. Технология листовой штамповки в производстве летательных аппаратов. – Самара: СГАУ 2004. – 70с.

Каталог оборудования

Нормативы времени. Штамповочные формообразующие и обтяжные работы по изготовлению листовых деталей самолета. – М.: Оборонгиз 1953.

Стандарты на штампы для листовой штамповки

![]() Опер. 025.cdw

Опер. 025.cdw

ГОСТ 3.1403-74 Форма 4

ОПЕРАЦИОННАЯ КАРТА ХОЛОДНОЙ ШТАМПОВКИ

Наименование операции

Кол. одновременно штампуемых

Число ходов пресса в мин.

Время технического обслуживания

Штучное время в мин.

Измерительный инструмент

Окончательный контроль

Проверить деталь внешним осмотром согласно инструкции

Проверить размеры детали согласно чертежа

Штангенциркуль 0-125 мм

![]() Опер. 020.cdw

Опер. 020.cdw

ГОСТ 3.1403-74 Форма 4

ОПЕРАЦИОННАЯ КАРТА ХОЛОДНОЙ ШТАМПОВКИ

Наименование операции

Кол. одновременно штампуемых

Число ходов пресса в мин.

Время технического обслуживания

Штучное время в мин.

Измерительный инструмент

Установить заготовку на штамп

Протереть и смазать заготовку

Примечание. Размеры обеспечиваются штампом

Штангенциркуль 0-125 мм

![]() МАТРИЦА конд.cdw

МАТРИЦА конд.cdw

* Размеры выполнять по детали 8

Неуказанные предельные отклонения +-jТ122

3.ПК.01.6521.000.003

![]() Спецификация2.cdw

Спецификация2.cdw

![]() Опер. 010.cdw

Опер. 010.cdw

ГОСТ 3.1403-74 Форма 4

ОПЕРАЦИОННАЯ КАРТА ХОЛОДНОЙ ШТАМПОВКИ

Наименование операции

Кол. одновременно штампуемых

Число ходов пресса в мин.

Время технического обслуживания

Штучное время в мин.

Измерительный инструмент

Вырубка заготовки и пробивка отверстий

Вырубить заготовку и пробить отверстия

Штангенциркуль 0-125 мм

Подать полосу в комбинированный штамп до контакта с шаговым упором

![]() ПУАНСОН.cdw

ПУАНСОН.cdw

Рекомендуемые чертежи

- 24.01.2023

- 24.01.2023

- 25.01.2023