Проектирование соосного 2-х ступенчатого редуктора

- Добавлен: 24.01.2023

- Размер: 422 KB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Microsoft Word

- Компас или КОМПАС-3D Viewer

Дополнительная информация

![]() Записка.docx

Записка.docx

где 1 = 094 – КПД ременной передачи

= 097 – КПД цилиндрической передачи

2. Требуемая мощность электродвигателя:

Nтр = N = 590885 = 667 кВт

Возможное придаточное отношение

Uобщ =Uсрр*Uсрцп*Uсрцп = 2*4.5*4.5=40.5

nдв=nро*Uобщ=100*405=4050 обмин.

Выбираем асинхронный электродвигатель 112M22900:

синхронная частота – 3000 обмин

рабочая частота = 2900 обмин.

Кинематический и силовой расчет.

1. Передаточное число:

u = nдв*nро = 2900100 = 29= uред· uцп

принимаем передаточное число для цепной передачи uцп = 25 тогда для редуктора:

uред = uобщuцп = 292 = 145= uт *uб

uт = 095*uред0.5 =362; uтгост = 355

uб = uредuт = 145355=408; uбгост = 40

u= uред*uр=142*2=284

= (29-284)*100284=21% 4%

2. Числа оборотов валов и угловые скорости:

n1 = nдв = 2900 обмин

n2 = n1uр = 29002 = 1450 обмин

n3 = n2uб = 145040 = 3625 обмин

n4 = n3uт = 3625355 = 10012 обмин

3. Мощности передаваемые валами

N2 = N1р = 667·094 =627 кВт

N3 = N2ц = 627·097 = 608 кВт

N4 = N3ц = 608·097 = 589 кВт

Т1 = 9550*N1 n1=9550*6.672900=21.85 Н·м

Т2 = 9550*N2 n2 = 9550*6.271450=41.07 Н·м

Т3 = 9550*N3 n3 =9550*6.08362.5=159.3 Н·м

Т4 = 9550*N4 n4 =9550*5.89100.12=548.5 Н·м

5. Результаты расчетов сводим в таблицу

Расчет допускаемых напряжений.

1. Выбор материала и термообработки.

Принимаем для шестерен Z1 и Z3 – сталь 40Х улучшение HB 260 280 T=700 Мпа

для колес Z2 и Z4 – сталь 45 улучшение HB 241 280

2. Определение общего времени работы передачи.

t=2800 часов по заданию.

3. Эквивалентное время работы с учетом переменного режима нагружения.

tH =^3*0.4+0.75^3*0.4+0.5^3*0.2)=1662 часа

4. Эквивалентное число циклов нагружений зубьев колес Z1Z2Z3Z4.

NHE1=60*n1*tH*с=60*2900*1662*1=2892*10^6

N HE23= 60*n2* tH*с=60*1450*1662*1=1446*10^6

NHE4= 60*n3* tH*с=60*3625*1662*1=361*10^6

c=1 – число нагружений рабочей поверхности зуба за один оборот.

5. Коэффициенты долговечности.

КHL1=(20*106 2892*106)161 => КHL1=1

КHL2 =(16*106 1446*106)16=069 1 => КHL2=1

КHL3 =(20*106 1446*106)16=072 1 => КHL3=1

КHL4=(16*106 361*106)16=087 1 => КHL4=1

Базовый предел контактной выносливости для материала шестерни и колеса.

HO13=2*HB13+70=2*270+70=610 Мпа

HO24=2*HB24+70=2*250+70=570 Мпа

6. Допускаемые контактные напряжения:

[H]1= HO1* КHL1SH=610*11.1= 554 Мпа

[H]2= HO2* КHL2SH=570*11.1=518 Мпа

[H]3= HO3* КHL3SH=610*1 1.1=554 Мпа

[H]4= HO4* КHL4SH=570*11.1=518 Мпа

Допускаемые напряжения изгиба при расчете на усталость.

7. Эквивалентное время работы:

tF =^6*0.4+0.75^6*0.4+0.5^6*0.2)=1328 часов

8. Эквивалентное число циклов нагружений:

NFE1=60*n1*tF*с=60*2900*1328*1=213*10^6

N FE23= 60*n2* tF*с=60*1450*1328*1=1155*10^6

NFE4= 60*n3* tF*с=60*3625*1328*1=29*10^6

9. Коэффицент долговечности.

Базовое число циклов нагружения N F01234 =4*10^6

КFL1=(4*106 213*106)161 => КFL1=1

КFL23 =(4*106 1155*106)161 => КFL1=1

КFL4=(4*106 29*106)16 1 => КFL1=1

10. Базовый предел изгибной выносливости:

oFO13=18*HB13=18*270=486 Мпа

oFO24=18*HB24=18*250=450 Мпа

11. Допускаемые напряжения изгиба при расчете на усталость.

[F]13= oFO13*КFL1*КFCSF= 486*1*11.75=278 Мпа

[F]2= oFO2*КFL2*КFCSF=450*1*1175=257 Мпа

[F]4= oFO4*КFL4*КFCSF=450*1*1175=257 Мпа

КFC=1.0 – коэффицент учитывающий реверсивность нагрузки.

SF=175- коэффицент безопасности.

12 Допускаемые напряжения для проверки прочности зубьев при

[H]max=[H]max2=2.8*T =2.8*580=1624 Мпа

[F]max1=2.74*HB1 =2.74*270=740 Мпа

[F]max2=2.74*HB2 =2.74*250=685 Мпа

Определение межосевого расстояния и размеров зубчатых колес тихоходной ступени.

1. Межосевое расстояние косозубой цилиндрической передачи тихоходной ступени.

bd = 05*04*355=07 – коэффициент ширины колеса.

KH = 109 – коэффициент учитывающий распределение нагрузки;

принимаем согласно ГОСТ 2185-66 [2 c.52] аw =140 мм

2. Модуль зацепления

m = (001÷002)a w = (001÷002)140= 14÷28 мм

принимаем по ГОСТ 9563-60 m = 25 мм

Z = 2awcos m=2*1402.5=112

для косозубой передачи назначим z=110 и уточняем угол наклона зуба

cos =(mn*Z)(2*aw)=(25*110)(2*140)=0982

Z3= Z(uт +1)=110455=24

Z4= Z- Z3=110-24+1=87

Торцевой модуль mt= mn cos мм

4. Фактическое передаточное отношение u тих=Z4Z3=8724=3625

= (3625-355)*100355=21% 4%

5. Размеры зубчатых колес:

делительные диаметры

d3 = mt z3 = 252324 = 6055мм d4 = mtz4 = 252387= 21950 мм диаметры выступов

da3 = d3+2mn =6055+2·25=6555 мм da4=d4+2mn=21950+2·25=22450 мм

df3 = d3 – 25mn = 6055 – 2525 = 543 мм

df4 = d4– 25mn = 21950 – 2525 = 21325 мм

b4 = baaw = 04·140 = 56 мм

b3 = b4 + 5 = 55+5 = 60 мм

Определение межосевого расстояния и размеров зубчатых колес быстроходной ступени.

1. Межосевое расстояние косозубой цилиндрической передачи быстроходной ступени.

аwбыстр = аwтих =140 мм

Z1= Z(uб +1)=1105=22

Z2= Z- Z1=110-22+1=89

4. Фактическое передаточное отношение u б=Z2Z1=8922=405

= (405-40)*10040=125% 4%

d1 = mt z1 = 252322 = 5551 мм d2 = mtz2 = 252389= 2245 мм диаметры выступов

da1= d1+2mn =5551 +2·25=605 мм da2=d2+2mn=2245 +2·25=2295 мм

df1 = d1 – 25mn = 5551 – 2525 = 4926 мм

df2 = d2– 25mn = 2245 – 2525 = 21825 мм

b2 = baaw = 026·140 = 36 мм

b1 = b4 + 5 = 36+5 = 41 мм

Проверочный расчет зубьев тихоходной ступени на контактную выносливаость.

1. Окружная скорость

v = d3n260·1000 = ·6055·145060000 = 46 мс

принимаем 8-ую степень точности

2. Определение расчетной нагрузки

Ht=2*103*T2(d3*bw)*Kh*KhV*Kh=2*103*155(61.1*55)*1.09*1.01*1.07=108.7 нмм

KH = 100 – коэффициент учитывающий распределение нагрузки между зубьями;

KH = 102 – коэффициент учитывающий распределение нагрузки по ширине венца;

3. Определение действительных напряжений.

где ZH = 176*cos = 1.76*0.982=1.73 – коэффициент учитывающий форму сопряженных поверхностей зубьев;

Zм = 275 МПа –коэффициент учитывающий механические свойства материалов;

Z - коэффициент учитывающий суммарную длину контактных линий;

Коэффициент торцевого перекрытия

= [188 – 32(1z3 + 1z4)] = [188 – 32(124+186)] = 171

= (564-539)*100539=46% 6%

H =5641.118=504.5 Мпа [H]=539 Мпа

Работоспособность зубьев тихоходной ступени по контактной выносливости

Проверочный расчет на изгибную выносливость быстроходной ступени.

1. Определение слабого элемента контактирующих колес.

Эквивалентное число зубьев

Коэффицент формы зуба

Сравниваем [F]1YF1 и [F]2YF2

84.22=65.9 2573.74=68.7

Вывод: слабым элементом является зуб шестерни т.е. расчет на изгибную выносливость необходимо вести по [F]1=278 Мпа

2. Определение расчетной нагрузки.

Ft=2*103*T1(d1*bw1)*KF*KFV*KF=2*103*2185(5551*40)*1.14*1.18*1.09=512 нмм

KF = 118 – коэффициент учитывающий распределение нагрузки между зубьями;

KF = 114 – коэффициент учитывающий распределение нагрузки по ширине венца;

KFv =1.09 - коэффициент учитывающий динамическую нагрузку.

3. Определение действительных напряжений изгиба для зуба колеса

F1=Ftmn* YF*Y*Y=51.22.5*4.22*0.982*0.64=54.32 Мпа

YF= 4.22 - коэффицент формы зуба

Y= cos = 0.982 – коэффицент учитывающий наклон зуба

Y= 1(K*)=1(0.95*1.64)=0.64 – коэффицент учитывающий перекрытие зубьев

=(188-32*(1Z1+1Z2))*cos = (188-32*(118 + 192))*0.982=1.64

Вывод: F1=54.32 Мпа [F]1=278 Мпа работоспособность по изгибной выносливости обеспечена.

Проверочный расчет зубьев быстроходной ступени при перегрузках.

Расчет ведется по Тmax в момент пуска TmaxTном=25 из характеристики двигателя.

1. Контактные напряжения в момент пуска

Hmax=852.2 Мпа [H]max2=1624 Мпа => контактная прочность рабочей поверхности зуба при перегрузках обеспечена.

2. Напряжения изгиба в период пуска

Fmax=135.8 Мпа [F]max2=685 Мпа => изгибная прочность зуба при перегрузках обеспечена.

Расчет валов на кручение. Предварительный выбор подшипников.

1. Условие прочности на кручение

кр=TкрWр[кр] = 0.25*360= 90 Мпа для стали 45 (3 вал) валы 1 и 2 сталь 40Х

T=640 Мпа не учитывая действия изгибающих моментов принимаем для

валов [кр]=(15 30) Мпа

принимаем с учетом диаметра вала двигателя d=32 мм и с дообработкой МУВП-28 диаметр входного участка ведущего вала

под полумуфту dв1=24 мм тогда участок вала под крышку подшипника для упора полумуфты принимаем 35 мм

под подшипник 1 вала принимаем dв1=35 мм.

принимаем диаметр промежуточного вала 2 под подшипником dв2=35 мм

принимаем диаметр выходного вала 3 под подшипником dв3=48 мм

Предварительно принимаем для всех валов подшипники шариковые радиально-упорные легкой серии.

Вал1 - №36207 d=35 мм D=72 мм B=17 мм Cr=308 кН C0=178 кН

Вал2 - №36207 d=35 мм D=72 мм B=17 мм Cr=308 кН C0=178 кН

Вал3 - №36211 d=55 мм D=100 мм B=21 мм Cr=584 кН C0=342 кН

Конструктивные размеры колеса:

dст2 = 16*d2 =608 ~60 мм

dст4 = 16*d4 =928 ~92 мм

lст2 = 13*d2 = 13*38 = ~50 мм

lст4 = 13*d4 = 13*58 = ~70 мм

С2 = 03b = 03·35 =12 мм

С4 = 03b = 03·45 =135 мм

Расчет ременной передачи.

1. Определение диаметров шкивов.

d1=(52÷64)*T1^13=145÷179 по ГОСТ d1=160мм

d2=d1u*(1-)=160*2*(1-0.01)=316.8 по ГОСТ d2=315мм;

2. Определяем действительное придаточное отношение

U= d2 (d1*(1-))=315(160*(1-0.01))=1.9886

3. Определяем межосевое расстояние

amin=0.55*(d2+ d1)+T0 =(160+315)*0.55+8=378мм

amax= d2+ d1=160+315=475

a=( amax+ amin)2=(378+475)2=426.5

4. Вычисляем длину ремня:

Lр=2а+05(d1+ d2)+ (d1+ d2)24а

Lр=2х400+05х3.14(160+315)+(160+315)21600=1643мм

принимаем Lр=1700мм.

6. Рассчитываем скорость ремня

где []=25мс – допускаемая скорость для клиновых ремней

=(314*160*2900)(60*10^3)=243мс.

7. Находим необходимое для передачи число ремней:

где Р0=2 кВт – мощность допускаемая для передачи одним ремнем «А» с диаметром меньшего шкива 160мм и скоростью ремня 24мс

СL=095 - коэффициент учитывающий влияние длины ремня;

Ср=12 - коэффициент динамичности нагрузки и режима работы (при среднем режиме работы при двухсменой работе);

Сα=093 - коэффициент учитывающий влияние угла обхвата на тяговую способность ремня;

Сz=09 - коэффициент учитывающий число ремней в комплекте (при z=3-6). Подставив значения в формулу (3.2) получим:

Расчет усилий в зацеплениях.

1. Усилия в зацеплении на быстроходной ступени.

2. Усилия в зацеплении на тихоходной ступени.

3. Схема усилий в зацеплениях и на валах.

Определение Реакций на опорах валов. (см лист 14)

Расчет валов на статическую прочность

1. Расчет промежуточного вала на статическую прочность.

Прочность вала обеспечена.

2. Расчет входного вала на статическую прочность.

3. Расчет выходного вала на статическую прочность.

Расчет втулочно-пальцевой муфты.

Размер муфты выберем по диаметру вала двигателя 112M22900.

Для этого двигателя dв=32мм принимаем муфту МУВП-28 с расточкой отверстия под вал двигателя .

Диаметр пальца dп=14мм

Диаметр расположения пальцев D=84 мм

Длина резиновой втулки l =28 мм

Коэффицент перегрузки K=1.3

Слабым элементом втулки является резиновая втулка которую проверим на смятие:

для резины [см=2-3 Мпа

Вывод: муфта выдержит заданную нагрузку.

Список использованной литературы

Иванов М.Н. “Детали машин” Высшая школа. 1984г.

Дунаев П.Ф. Леликов О.П. “Конструирование узлов деталей машин” М. 1985г.

Решетов Д.Н. “ Детали машин”. Атлас конструкций. М. Машиностроение 1979г.

Журнал дабораторных работ по ДМ. М. МАДИ. 2008г.

Справочник конструктора-машиностроителя М. Машиностроение В.И. Анурьев т.2.

Расчет и проектирование деталей машин. М. Высшая школа 1978г под ред. Столбина Г.Б. и Жукова К.П.

Лекции по курсу “Детали машин” М. МАДИ(ГТУ) 2009г.

МОСКОВСКИЙ АВТОМОБИЛЬНО-ДОРОЖНЫЙ

ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ (МАДИ)

Кафедра деталей машин и теории механизмов

ПРИВОД ЛЕНТОЧНОГО КОНВЕЙЕРА

Расчетно-пояснительная записка к курсовому проекту

Исполнитель: студент гр. 3А4 Алексеев С.Г.

Руководитель проекта: Зюзина Т.Н.

![]() колесо.cdw

колесо.cdw

Нормальный исходный контур

Коэффециент смещения

![]() вал-шестерня.cdw

вал-шестерня.cdw

Нормальный исходный контур

Коэффициент смещения

![]() Редуктор.frw

Редуктор.frw

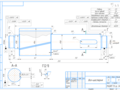

![]() шкив.frw

шкив.frw

Рекомендуемые чертежи

- 20.12.2022