Проектирование конструкций режущего инструмента

- Добавлен: 24.01.2023

- Размер: 3 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Microsoft Word

- Компас или КОМПАС-3D Viewer

- Microsoft Excel

Дополнительная информация

![]() В.doc

В.doc

Втулка ГОСТ 26539-85

БИ 05017.00.01.000 СБ

Белорусско-Российский университет гр.

![]() 1(А2).cdw

1(А2).cdw

Диаметр начальной окружности

Шаг стружечных канавок

Накопленная погрешность окруж-

ного шага стружечных канавок

Отклонение профиля зуба

Белорусско-Российский

Фрезы червячные должны изготавливать в соответствии с

требованиями ГОСТ 9324-80Е;

Твердость червячных фрез должна быть:

режущих гребенок 88 92 HRА;

На всех рабочих поверхностях зубьев фрез не должно быть

выкрошенных мест и следов

Шероховатость поверхностей фрез по ГОСТ 2789-73;

Предельное отклонение посадочного отверстия -

Исполнение по АС № 297439

Профиль зубьев в нормальном сечении(2:1)

![]() тл.doc

тл.doc

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

Государственное учреждение высшего профессионального образования

“Белорусско–Российский университет”

Кафедра "Металлорежущие станки и инструменты

по дисциплине “Режущий инструмент”

на тему: ”Проектирование конструкций металлорежущих инструментов”

студент гр. ТМ-141 Кляус О. Н.

по проекту Лустенков П. В.

Пояснительная записка

студент гр. ТМ-141 Кляус О.Н.

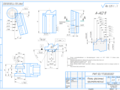

![]() 2(А3).cdw

2(А3).cdw

Резцы изготавливаемые из быстрорежущей стали по ГОСТ 1926573 д

твердость HRC 59 63;

Параметры шероховатости поверхностей резцов не должны быть более

передней поверхности режущей части

задней поверхности режущей части

Резцы должны быть остро заточены. Завалы и выкрошенные места на

Резцы должны быть размагничены.

![]() Zapiska_50.doc

Zapiska_50.doc

1.1 Расчет основных параметров исходного производящего червяка5

1.2 Расчет основных параметров фрезы7

1.3 Расчет параметров исходного производящего червяка11

1.4 Расчет элементов профиля рейки в нормальном сечении12

2 Определение расхода инструментального материала и его стоимости12

3 Технические требования14

Резец фасонный призматический15

1 Проектный расчет16

2 Определение расхода инструментального материала и его стоимости18

3 Термическая обработка19

4 Технические требования19

Сверло спиральное к станку с ЧПУ20

1 Проектный расчет20

2 Определение расхода инструментального материала и его стоимости25

3 Технические требования26

4 Расчет точности и жесткости инструментального блока26

Проектирование инструментальной наладки30

Список использованных источников31

Машиностроение - отрасль промышленности тесно связанная с изготовлением деталей узлов машин и оборудования различного назначения от использования которых в значительной степени зависит интенсивность развития всего народнохозяйственного комплекса. При этом по сравнению с другими способами получения детали машин обработка резанием обеспечивает наибольшую их точность а также наибольшую гибкость производства быстрый переход от изготовления одних деталей к изготовлению других.

Эффективность металлообработки - это комплексный показатель учитывающий среди прочих условий роль режущего инструмента его влияние на производительность труда его экономность надежность металлоемкость. Несмотря на кажущуюся незначительность и дешевизну по сравнению с современным металлорежущим станком режущий инструмент во многом определяет возможности современного машиностроительного производства особенно автоматизированного.

Основные параметры режущих инструментов определяются их назначением и должны обеспечивать надежность производительность экономичность обработки.

Фреза червячная для нарезания червячных колес

Процесс нарезания червячного колеса в заключительной стадии должен соответствовать процессу зацепления колеса с основным колесом. Для этого необходимо: обеспечить совпадение основных параметров червячной фрезы и червяка (модуль делительный диаметр число витков угол профиля); соответствующим образом спрофилировать затылованную фрезу т.е. придать боковым режущим кромкам необходимую форму; обеспечить совпадение межосевого расстояния в последней стадии нарезания колеса с межосевым расстоянием в собранной червячной передаче.

По своему назначению червячные фрезы делятся на черновые и чистовые. Чистовые фрезы обязательно шлифуют по профилю. В зависимости от подачи различают два типа фрез: работающие с тангенциальной и с радиальной подачами. Фрезы работающие с тангенциальной подачей снабжаются конической заборной частью фрезы работающие с радиальной подачей ее не имеют.

Тангенциальная подача предпочтительней так как она позволяет выдерживать постоянное межосевое расстояние обеспечивает более высокое качество поверхности зубьев и их точность. Поэтому рекомендуется по возможности использовать фрезы с тангенциальной подачей.

Расчет фрезы проведем согласно методике представленной в главе 8.4 [1 стр. 263-265]

а)обрабатываемый материалКЧ40 – 3;

б)модуль нормальный mn мм725;

в)число зубьев нарезаемого колеса Zкoл48;

г)число заходов фрезы

1.1 Расчет основных параметров исходного производящего червяка

Определяют делительный диаметр червяка d1 мм

где q > 025Zкол – коэффициент диаметра червяка q > 02548 = 12.

d1 = 125725=9063 (1.2)

Определяют начальный диаметр dW1 мм

dW1= mn (q+2x) (1.3)

где х - коэффициент смещения х = 0.

dW1=725(125+20)=9063

Определяют межосевое расстояние aw мм

aw = 05 mn(Zкол+q) = 05725(48+125) = 21931 (1.4)

Определяют делительный угол подъема линии витка γ1 градусы

Определяют начальный угол подъема линии витка γ10 градусы

Определяют высоту витка червяка h1 мм

Определяют высоту головки витка ha1 мм

Определяют диаметр вершин da1 мм

dal = d1+2 ha1=9063+2725=10513 (1.9)

Определяют диаметр впадин dfl мм

dfl = dаl – 2h1 =10513 – 21595=7323 (1.10)

Определяют расчетный шаг р1 мм

p1 = mn =314725=2278 (1.11)

Определяют расчетный ход витка рz1 мм

pz1 = p1 z1 =22781=2278 (1.12)

1.2 Расчет основных параметров фрезы

В соответствии с [7 с. 195 ] выбираем чистовую составную фрезу класса точности В.

Так как ведется обработка серого чугуна который обладает достаточно высокой твердостью и прочностью целесообразно применять инструмент с твердосплавной режущей частью. В соответствии с заданием на проектирование литературой [9 стр. 94] для обработки ковкого чугуна зуборезными фрезами целесообразно принимать в качестве материала рабочей части твердый сплав ВК10 – М ГОСТ 3882-74 т.к. благодаря наличию карбида вольфрама сплав обладает высокой твердостью и износостойкостью. Связывающий металл придает определенную прочность и вязкость. Мелкозернистая структура применяется для чистовой и получистовой обработки.

Крепление режущих гребенок к телу фрезы – склеивание с помощью термостойких клеев. Используем клей марки УП – 5 – 207[9 стр.545] .

Данные фрезы на 25 – 30% более трудоемки в изготовлении чем стандартные цельные фрезы но обеспечивают от 50 до 70 % экономии инструментального материала могут изготавливаться любых классов точности. [9 с. 545].

Материал корпуса фреза выбираем исходя из таких свойств как: достаточная твердость после термической обработки достаточная износостойкость и возможность лучшей схватываемости с припоем; к такому материалу можно отнести сталь 40Х по ГОСТ 4543-71.

Геометрические параметры режущей части фрезы принимаем исходя из свойств обрабатываемого материала вида фрезы (принимаем чистовую фрезу) ее назначения и рекомендаций приведенных в [1 3 4]. Так для обработки ковкого чугуна быстрорежущими чистовыми червячными фрезами принимаем следующие углы резания:

передний угол γа = 0º так как проектируемая фреза является чистовой;

задний угол при вершине αа = 11º при обработке ковкого чугуна.

Проверяем значение бокового заднего угла α:

α = arctg(tgαasinα) (1.13)

где α - угол профиля фрезы0

α = arctg(tg11º sin20º) = 4º20

Так как проектируемая фреза является чистовой то выполняем ее с заборным конусом т.е. фреза будет работать с тангенциальной подачей так как она позволяет выдерживать постоянное межосевое расстояние. Угол заборного конуса φк = 11º .

Расчетный делительный диаметр новой фрезы d0 мм

d0 = d1+201mn=9063+201725=9208 (1.14)

где 201mn - запас на переточку мм.

Делительный диаметр переточенной фрезы dо мм

dо = d1 = 9063 (1.15)

Наружный диаметр фрезы daо мм

daо = dal + 2·(с+i) (1.16)

где i -припуск на переточку мм

i = 01mn = 01725 = 0725– для чистовых фрез. (1.17)

с = 02mn = 02725 = 145 - радиальный зазор в передаче(1.18)

daо = 10513 + 2(145+0725) = 10948 (1.19)

Минимальное допустимое значение наружного диаметра сточенной фрезы dао мм

dао = dal+с =10513 + 145 = 10668 (1.20)

Диаметр впадин зубьев фрезы dfо мм

dfо= df1+02 mn = 7323+02725=7468 (1.21)

Высота зуба фрезы h0 мм

Средний расчетный диаметр dср.расч мм

dср.расч = daо = 10948 (1.23)

Число заходов (витков) фрезы n0

Угол подъема витков фрезы на среднем расчетном диаметреγ0 градусы

Число зубьев (стружечных канавок) фрезы zк

Исходя из конструктивных соображений принимаем zk = 8.

Величина затылования на вершине зуба К мм

Полная высота затылованного вставного зуба Н мм

где h1 – высота установочной части зуба мм

h0 – высота зуба фрезы мм.

Угол профиля канавки =30º

Толщина зуба В1= 8 мм

Направление витков фрезы - правое.

Направление стружечных канавок фрезы принимается перпендикулярным виткам червяка фрезы т.е. .

Шаг винтовой стружечной канавки рz мм

рz= dср.расчctg=31410948ctg3º79=408499 (1.28)

Так как фреза насадная рекомендуемое соотношение наружных диаметров фрезы dа0 и отверстия под оправку dотв приведены в таблице 8.7. [1 стр. 325] .

Принимаем dотв =32мм . Параметры шпоночного паза необходимого для передачи крутящего момента: ширина паза b = 8 мм высота паза C1=348+0.2 mm.

Выбор типа крепления фрезы производится следующим образом

Если выполняется условие:

применяют крепление с осевым шпоночным пазом.

Данное условие выполняется проверяем возможность использования торцовой шпонки:

Диаметр выточки в отверстии dв мм

dв = dотв+2 = 32 +2 = 34 (1.30)

Длина заборной части lк мм

lк = 3р1 = 32278 = 68 (1.31)

Длина рабочей части фрезы L1. мм

L1= lк+2p1= 6834+ 2 2278= 1139 (1.32)

принимаем L1 = 114 мм.

Общая длина фрезы L мм

где lб – длина буртика мм

Диаметр буртика dб мм

dб = da0 – 2·h – (1 2) = 10948 – 2 · 174 – (1 2) = 7268 7368 (1.34)

принимаем dб =73 мм.

Длина шлифованной части отверстия с двух сторон l1 мм

l1 = (02 03)·L = (02 03)·124= 248 372 (1.35)

принимаем l1 =30 мм.

1.3. Расчет параметров исходного производящего червяка

Определяют модуль расчетный m0 мм

Определяют угол профиля в осевом сечении αх0 градусы

αх0=αх1=arcctg(ctgαcos )= arcctg(ctg20cos 3079)=12004 (1.37)

Определяют расчетный шаг р0 мм

Определяют расчетный ход pz0 мм

Определяют расчетную толщину витка s0 мм

Определяют высоту головки ha0мм

ha0= 12mn=12725=87 (1.41)

Определяют высоту головки до начала притупления hak0 мм

Определяют высоту ножки hf0 мм

hf0 = hf1 =12 mn= 12725=87 (1.43)

Определяют радиус скругления кромки исходного производящего червяка рk0мм

рk0=03 mn=03725=22 (1.44)

1.4 Расчет элементов профиля рейки в нормальном сечении

Определяют толщину зуба sn0 мм

sn0=05 mncosγ0=05314725cos(3079)=11363 (1.45)

Размеры канавки для облегчения шлифования профиля зубьев фрезы принимаем: высоту канавки hk = 1 мм ширина канавки bk = 04 mn = 04 725 = 29 мм радиус закругления rk = 05 мм.

1.5 Определение углов профиля зубьев фрезы в расчетном сечении

Определяют угол правой стороны профиля αхпр градусы

Определяют угол левой стороны профиля αхлев градусы

2 Определение расхода инструментального материала и его стоимости

Массу фрезы m кг можно рассчитать по следующей формуле:

m = m1 + m2 = V1 ρ2 +( V3 – V2) ρ1 (1.48)

где ρ1 - плотность твердого сплава ВК10 – М кг м3

ρ2 - плотность стали 40Х кг м3

V1 – объем корпуса фрезы м3

где dб – диаметр буртика м

dвыт – диаметр выточки в корпусе м.

V2 – объем режущей части фрезы и канавок которые ушли при двойном затыловании м3

Где а – длина искомой фигуры м

b – ширина искомой фигуры м

h – высота искомой фигуры м.

V3 – объем режущей части фрезы м3

где d1 d2 – диагонали искомой фигуры м

– угол между диагоналями многоугольника0

m =(0136·10-3)·7825+(0395·10-3 - 00586·10-3)·14500 =106+488=594 кг

Стоимость материала фрезы S руб.

S = m1 · К1 + m2 · К2 = 106 · K1+488 K2 (1.52)

где К1 – стоимость 1 кг инструментального материала руб.

К2 – стоимость 1 кг конструкционного материала руб.

Стоимость материалов уточняется у поставщиков.

3 Технические требования

Фрезы червячные должны изготавливать в соответствии с требования

Твердость червячных фрез должна быть:

режущих гребенок 88 92 HRА;

На всех рабочих поверхностях зубьев фрез не должно быть трещин забоин выкрошенных мест и следов припоя;

Шероховатость поверхностей фрез по ГОСТ 2789-73;

Предельное отклонение посадочного отверстия - Н5 по ГОСТ 2848-75.

Резец фасонный призматический

Фасонные резцы применяются для обработки поверхностей сложного профиля на станках токарной группы и реже на строгальных или долбежных станках в условиях серийного и массового производства. Как правило они являются специальными инструментами предназначенными для обработки одной детали. Фасонные резцы обеспечивают строгую идентичность обработанных деталей большое количество переточек высокие общую и размерную стойкость совмещение предварительной и окончательной обработки простоту установки и наладки на станке что делает их незаменимыми в автоматизированном производстве особенно на токарных автоматах. Фасонные резцы классифицируют по нескольким признакам:

)по типу станка — токарные автоматные строгальные долбежные;

)по форме тела резца — круглые или дисковые призматические стержневые. Реже применяются винтовые резцы;

)по виду обрабатываемой поверхности — наружные внутренние торцовые. Последние представляют собой наружные с базой развернутой на угол 90°;

)по направлению подачи — с радиальной осевой и тангенциальной подачей (соответственно радиальные торцовые и тангенциальные резцы

)по конструкции способу соединения режущей части и корпуса мате

риалу режущей части: насадные и хвостовые (круглые); цельные сварные паяные; быстрорежущие и твердосплавные.

Исходные данные для проектирования резца

а)обрабатываемый материал бронза;

б)жесткость крепления ж.;

в)вид поверхности .наружная;

г)вид подачи .радиальная;

д)эскиз детали согласно рисунку 2.1.

Расчет фасонного резца проведем согласно методике представленной в главе 3.2 [1 стр. 74 – 90].

Вычерчиваем эскиз детали и наносим ключевые точки.

Рисунок 2.1 - Эскиз детали

В качестве инструментального материала для обработки латуни фасонными резцами принимаем сталь Р6М5 ГОСТ19265-73 которая в основном применяется при обработке чугунов углеродистых и легированных сталей цветных сплавов в данном случае – латуни.

Для фасонных призматических резцов задний угол α = 15°.

Передний угол γ назначаем в зависимости от твердости обрабатываемого материала. Для латуни γ = 0 - 5° принимаем по таблице 3.3 γ = 5°.

Определяем радиусы окружностей узловых точек профиля детали. Для того чтобы при обработке детали каждый размер можно было получить внутри своего поля допуска за теоретические размеры профиля детали принимаем ее средние размеры:

r1 = r5 = r6 = r7 = 7985 мм; r2 = 11479 мм; r3 = r4 =14995 ; мм; r8 = 10979 мм;

Максимальная глубина фасонного профиля изделия t = 10 мм.

Вспомогательная величина m мм

m = r3sinγ = 14995sin5°=1307 (2.1)

Передний угол γ градусы в узловых точках

где r - радиус окружности на которой находится узловая точка мм

γ1 = γ5 = γ6 = γ7 =

Расстояние от оси детали до ключевых точек в передней плоскости Aiмм

A1 = A5 = A6 = A7 =r1 cosγ1 = 7985 cos942º = 7877

A2 = r2 cosγ2 = 11479 cos654º = 11404

A3 = A4 = r3 cosγ3 =14995 cos5º = 14938

A8 = r8 cosγ8 =10979 cos684º = 10901

A9 = A10 =r9 cosγ9 =17985 cos417º = 17937.

Расстояние от основной ключевой точки (точки 3 и 4) до других ключевых точек в передней плоскости Ci мм

Ci = (Ai – A3) (2.4)

C9 = С10 = 17937 – 14938 = 2999

C8 = 10901 – 14938 = – 4037

C3 = C4 =14938 – 14938 = 0

C2 = 11404 – 14938 = – 3534

C1 = C5 = C6 = C7 = 7877 – 14938 = – 7061.

Расстояние от ключевых точек в плоскости перпендикулярной задней поверхности Pi мм

Pi = Сi cos(α + γi) (2.5)

P9 = P10 =2999 cos(15 + 417) = 2833

P8 = – 4037 cos(15 + 684) = – 3747

P2 = – 3534 cos(15 + 654) = – 3287

P1= P5 =P6 = P7 = – 7061 cos(15 + 942) = – 6429.

Габаритные и присоединительные размеры резца принимаем в соответствии со стандартами и рекомендациями приведенными в таблице 3.6 [1 стр.84] исходя из максимальной глубины профиля детали:

Ширина резца G мм40;

Длина режущей части резца L1 мм50;

Высота резца Н мм25;

Длина посадочного участка А мм30;

Длина участка B мм25;

Длина участка F мм15;

Высота "ласточкиного хвоста" Е мм..6;

Радиус дна "ласточкиного хвоста" r мм1.0;

Диаметр ролика d мм..4;

Массу резца m кг можно рассчитать по следующей формуле:

где ρ – плотность материала резца (сталь Р6М5) кг м3

V – объем резца соответственно режущей части и корпуса м3

V = G(BL1 – 05B2cos15º) (2.7)

V = 004(0025005 – 0500252cos15º) = 38 10-5

m = 38 10-5 8750 = 033

Стоимость инструментального материала S руб.

S = m К = 033 K (2.8)

где К – стоимость 1 кг инструментального материала руб..

3 Термическая обработка

Закалка является основной и важнейшей операцией термической обработки инструмента определяющей в значительной мере вместе с последующим отпуском его стойкость в процессе эксплуатации. Закалка должна обеспечивать высокую твердость износоустойчивость теплостойкость и высокую механическую прочность инструмента. Этим требованиям удовлетворяет наличие мартенсита в закаленной стали. Мартенсит углеродистой стали представляет собой твердый раствор углерода в α-железе который обладает низкой теплостойкостью.

Нагрев фрезы проводим в хлоробаривой ванне (ВаС12).

Фрезу подвергаем двум подогревам:

—первый подогрев до температуры 800 - 840 °С с выдержкой 1 час;

—второй подогрев до температуры 1210 - 1235 °С с изотермической выдержкой 15-2 минуты (6 - 7 с на каждый миллиметр сечения инструмента).

Охлаждение производится в масле до температуры 300 °С далее охлаждение ведется сжатым воздухом для избежание появления трещин в интервале мартенситного превращения.

Структура быстрорежущей стали после закалки состоит из мартенсита остаточного аустенита и карбидов. Отпуск быстрорежущей стали необходим для превращения остаточного аустенита а также для отпуска первичного и вторичного мартенсита и снятия при этом внутренних напряжений. Превращение остаточного аустенита в мартенсите в быстрорежущей стали достигается длительным отпуском при температуре 550 - 580 °С в течение 3-4 часов.

Отпуск производим в электровоздушной печи с последующей очисткой окалины.

4 Технические требования

Резцы изготавливаемые из быстрорежущей стали по ГОСТ 19265—73 должны иметь твердость HRC 59 63;

Параметры шероховатости поверхностей резцов не должны быть более мкм:

а)передней поверхности режущей частиRa 04;

б)задней поверхности режущей частиRa 32.

Резцы должны быть остро заточены. Завалы и выкрошенные места на режущих кромках не допускаются.

Резцы должны быть размагничены.

Сверло спиральное к станку с ЧПУ

Сверла - один из наиболее широко используемых типов режущих инструментов подразделяющийся на множество разновидностей. Наиболее распространены среди них спиральные сверла которые можно эксплуатировать в самых разнообразных условиях.

б)диаметр обрабатываемого отверстия Dotb мм38Н12;

в)длина отверстия Lotb

г)вид отверстиясквозное;

д)вид хвостовика конический.

В качестве инструментального материала рабочей части на основании физико-механических свойств обрабатываемого материала вида обработки и рекомендаций приведенных в [3 стр. 364] принимаем основную быстрорежущую сталь Р6М5К5 ГОСТ 19265-73. В качестве материала хвостовика принимаем сталь 40Х по ГОСТ 4543-71 которая после термической обработки имеет достаточную твердость (39 42 HRC) и износостойкость.

Геометрические параметры режущей части принимаем исходя из механических свойств обрабатываемого материала вида сверла и рекомендаций приведенных в [1 стр. 192]:

угол наклона поперечной кромки градусы50;

задний угол αТ градусы12;

главный угол в алане 2φ градусы118;

угол наклона винтовой канавки Т градусы30.

Задний угол сверла в зависимости от диаметра:

Угол наклона винтовой канавки сверла в зависимости от диаметра:

Диаметр отверстия 38Н12 мм т.е. 38мм.

Так как отверстие обрабатывается окончательно то диаметр сверла d мм можно рассчитать:

dр = Dотв + ES – 00737Тотв (3.3)

где Dотв – диаметр отверстия мм

ES – верхнее отклонение мм

Тотв – допуск на изготовление отверстия мм

dр = 38 + 025 – 00737025 = 3823

Dотв + ES – d ≥ 00075 (3.4)

5 ≥ 0025 – условие выполняется;

d – (Dотв + EI) ≥ 0004 (3.5)

где EI – нижнее отклонение мм EI = 0.

≥ 0013 – условие выполняется.

Диаметр сердцевины dc мм

dc = (013 015)d = (013 015)382 = 497 573 (3.6)

Обратную конусность сверла принимаем равную 005 мм на 100 мм длины.

Ширина ленточки сверла f мм

f = 05= 05= 168 (3.7)

Высота ленточки q мм

h = 0025·d = 0025·382 = 096 (3.8)

Диаметр спинки q мм

q = 095·d = 095·382 = 3629 (3.9)

B = d·sin·cos = 382·sin·cos32º = 2291 (3.10)

где - центральный угол канавки

Принимаем В = 23 мм.

Больший радиус профиля канавки R мм

принимаем R = 18 мм.

Меньший радиус профиля канавки r мм

r = 0015··d = 0015··382 = 771 (3.12)

Для повышения прочности и жесткости сверла его сердцевину делаем утолщенной к хвостовику на 16 мм на 100 мм длины.

Диаметр хвостовика выбираем в соответствии с требованиями прочности. Расчет крутящего момента Мкр и осевой составляющей силы резания Ро выполняем по методике приведенной в [7 стр. 277].

Значит Мкр и Ро рассчитываем как при сверлении при глубине резания t мм

t = = = 19мм ; (3.12)

где См - коэффициент

d – диаметр сверла мм

Кр – коэффициент учитывающий фактические условия обработки

где n – показатель степени

НВ – твердость КЧ 40 – 3;

Значения показателей степени q = 2; y = 08.

Мкр = 10 0021=27414 Нмм

Осевая составляющая силы резания Ро Н

где Ср - поправочный коэффициент на условия сверления

Кр - коэффициент учитывающий фактические условия обработки

Значения показателей степени у = 08; q =1.

Ро = 10 43338210708119 =1479 кН

Средний диаметр хвостовика dср мм определяем по формуле:

где t - допускаемое напряжение на кручение МПа t=1530

Основные конструктивные размеры хвостовика D = 44399 мм Lхв = 156 мм.

По ГОСТ 25557—82 выбираем ближайший номер конуса Морзе. Принимаем конус Морзе №5.

Длина хвостовика Lхв = 80 мм.

Длина рабочей части Lраб мм

Lраб = Loтв + Lзап + Lвр пер + LK + (3 8) мм (3.17)

где Loтв - длина обрабатываемого отверстия мм

Lзап - запас на выход стружки мм

Lзап = (03 1)dр = 1146 382;

принимаем Lзап=25мм.

Lbp пер - величина врезания и перебега необходимая для начала и конца обработки мм

LK - длина стружечной канавки неполной глубины мм

LK = (03 1)dр = 1146 382;

Lpаб = 50 + 25 + 15 + 25 +4 = 119 мм.

L= Lраб + Lш + Lхв = 119 + 0 + 156 = 275 мм (3.18)

Чтобы сверло противостояло силам резания оно должно иметь запас прочности превышающий действующие нагрузки. Необходимо выдерживать следующие соотношения:

где m n – показатели степени

к – предел прочности материала сверла на кручение МПа

К – коэффициенты учитывающие завитость сверла

F – площадь поперечного сечения рабочей части сверла мм2

F= 0314d2 = 03143822 = 45820; (3.34)

Т – предел текучести при сжатии материала сверла ГПа

Е – модуль упругости материала сверла ГПа

Imin – минимальный момент инерции сверла мм4

lВ – вылет сверла из шпинделя мм

Массу сверла m кг можно рассчитать по следующей формуле:

m = m1 + m2 = V1 ρ2 +( V3 – V2) ρ1 (3.37)

где ρ1 - плотность твердого сплава Р6М5К5 кг м3

V1 – объем рабочей части сверла м3

V2 – объем хвостовика м3

где d1кон – меньший диаметр конуса Морзе м

d2кон – больший диаметр конуса Морзе м

m =(0136·10-3)·8150+0202·10-3 ·7825 =110 + 158= 268 кг

S = m1 · К1 + m2 · К2 = 110 · K1 + 268 K2 (3.40)

Технические требования для блока инструментального:

При сборке сопрягаемые поверхности протереть керосином.

Обеспечить позиционирование с точностью 0008 max.

Технические требования для сверла:

Материал режущей части сталь Р6М5 ГОСТ 19265-73;

хвостовой части сталь 40Х ГОСТ 4543-71;

Твердость режущей части 59 63

хвостовой части 39 42

Маркировать: диаметр сверла материал режущей части товарный знак изготовителя.

4 Расчет точности и жесткости инструментального блока

Важнейшим требованием к блочному инструменту для станков с ЧПУ является обеспечение достаточной результирующей точности и жесткости.

В связи с тем что блочный инструмент является элементом системы СПИД существуют связи точности и жесткости вспомогательного инструмента с качеством обработки деталей.

Расчет точности и жесткости инструментального блока проведем в соответствии с методикой приведенной в [8].

Расчет точности инструментального блока

Величина первичного отклонения вершины инструмента от номинального положения e мкм

K– коэффициент относительного рассеивания величины замыкающего

Согласно чертежу инструментального блока можно выявить следующие составляющие погрешности:

- биение конического отверстия шпинделя е1 = 4мкм;

- биение шпинделя от перекоса осей е2 = 1мкм;

- биение базового агрегата от перекоса в соединении конусностью 7:24

- биение конического отверстия втулки 2 е4 = 20мкм;

- биение инструмента от перекоса в соединении конусностью 7:24 е5= 20мкм;

Коэффициенты относительного рассеивания:

- биение конического отверстия шпинделя К1 - 11;

- биение шпинделя от перекоса осей К2 = 117;

- биение базового агрегата от перекоса в соединении конусностью 7:24 К3= 151;

- биение конического отверстия втулки К4 = 109;

- биение инструмента от перекоса в соединении конусностью 7:24

Тогда определим коэффициент относительного рассеивания величины К

Определяем передаточное отношение Ai

lHi - вылет на котором нормируется величина перекоса в i-ом соедине-

Тогда определим величину первичного отклонения вершины инструмента от номинального положения e мкм

е = 2609 едоп = 71 мкм [8 стр. 37].

Расчет податливости инструментального блока

Вспомогательный инструмент как элемент системы СПИД испытывает деформацию двух видов: тела деталей (изгиб скручивание) и поверхности слоев этих деталей которыми они контактируют в местах соединения. Деформациям первого вида противостоит объемная жесткость а второго — контактная жесткость. Это два принципиально разных вида жесткости методы определения которых совершенно различны.

Объемная жесткость (податливость) определяется исходя из действия составляющих сил резания геометрических размеров и свойств материалов из которых изготовлен вспомогательный инструмент.

Контактная жесткость (податливость) в стыках также определяет деформации в местах приложения сил резания.

Величина контактных деформаций зависит от многих факторов: величины и вида нагружения величины и распределения давлений величин зазоров точности обработки и размеров сопрягаемых поверхностей. Наклон в стыках деталей вспомогательного инструмента вызывает существенные перемещения в точке приложения силы в ряде случаев соизмеримые и даже большие чем прогиб самих режущих инструментов на свободной длине.

Таким образом суммарную деформацию d мкм в общем виде можно представить в виде формулы:

где Р – нагружающая сила Н

J – осевой момент сечения

Е – модуль упругости МПа.

QM - податливость i-гo соединения (кН·м)-1.

Тогда суммарная деформация мкмкН от единичной силы в нашем случае будет определяться из следующего выражения

Проектирование инструментальной наладки

В автоматизированном производстве при разработке технологических процессов изготовления деталей проектируются инструментальные наладки на все операции и позиции (для многопозиционных и многошпиндельных станков). Это позволяет вести размерную настройку режущих инструментов вне станков на специальных участках с использованием приборов БВ-2010 БВ-2012 (настройка резцов и борштанг) БВ-2013 БВ-2017 (настройка сверл зенкеров разверток метчиков концевых фрез). Использование инструментальных наладок позволяет сократить время на смену режущих инструментов и повысить их производительность.

Исходные данные: материал – чугун СЧ 35 эскиз детали (рисунок 5.1).

Рисунок 5.1 – Эскиз детали

Схема инструментальной наладки представлена в приложении Д.

Список использованных источников

Режущий инструмент. Курсовое и дипломное проектирование. Учебное пособие. Под ред. Е. Э. Фельдштейна – 2 – е изд. испр. – Минск: ДизайнПРО 2002.-320 с: ил.

Прогрессивные режущие инструменты и режимы резания металлов:Справочник В. И. Баранчиков А. В. Жаринов. Н. Д. Юдина А.И.Садыхов.;Под общ. ред. В. И. Баранчикова. -М.: Машиностроение 1990. - 400 с: ил.

Справочник инструментальщика Под ред. И. А. Орденарцева.- Л. Машиностроение 1987 - 846 с.: ил.

Иноземцев Г. Г. Проектирование металлорежущих инструментов. М.«Машиностроение» 1984 272 с: ил.

Климов В. И. и др. Справочник конструктора-инструментальщика. М. СВ-к.: Машгиз 1958 - 608с: ил.

Семенченко И. И. и др. Проектирование металлорежущего инструмента. М.: Машгиз 1963 -952 с.: ил.

Справочник технолога-машиностроителя в 2-х т. т2 Под ред. А. Г. Косиловой и Р. К. Мещерякова. - 4е изд. перераб. и доп. - М.: Машиностроение 1985.496 с.: ил.

Кирсанов Г.И. Руководство по курсовому проектированию металлорежущих инструментов. М: Машиностроение 1986 – 287с.: ил.

Ординарцев И. А. Справочник инструментальщика. Л.: Машиностроение. Ленинградское отделение 1987 – 846 с.: ил.

![]() Г.doc

Г.doc

Перед сборкой протереть керосином

![]() 3(А2).cdw

3(А2).cdw

Технические требования для блока инструментального:

При сборке сопрягаемые поверхности протереть керосином.

Обеспечить позиционирование с точностью 0

Технические требования для сверла:

Материал режущей части сталь Р6М5 ГОСТ 19265-73;

хвостовой части сталь 40Х ГОСТ 4543-71;

Твердость режущей части 59 63

хвостовой части 39 42

Маркировать: диаметр сверла

материал режущей части

товарный знак изготовителя.