Проектирование и исследование механизма компрессора

- Добавлен: 25.01.2023

- Размер: 520 KB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Программа для просмотра текстовых файлов

- Microsoft Word

Дополнительная информация

![]() 1 лист.cdw

1 лист.cdw

![]() 2 лист.cdw

2 лист.cdw

![]() ТММ 4 лист.cdw

ТММ 4 лист.cdw

![]() 3лист(14.9.10).frw

3лист(14.9.10).frw

зубчатого зацепления

Изм. № докумен. Дата

![]() Записка.doc

Записка.doc

Кафедра проектирования механизмов и машин

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

К КУРСОВОМУ ПРОЕКТУ ПО ТММ

Тема:«Проектирование и исследование механизма компрессора»

Задание №18 Вариант №3

Работу выполнил: студент М-31 группы Шукшин А.Ф.

Работу проверил: ст. преподаватель Сычев В.И.

Требуется спроектировать и исследовать механизм компрессора по следующим данным:

Шарнирно-рычажный механизм компрессора.

1. Угловая скорость ведущего звена 1= 190 с-1

2. Длина ведущего звена АО1=006 м

3. Отношение длины второго звена к длине первого звена АВАО1=33

4. Отношение длины центра массы второго звена к длине второго звена

5.второго звена m2=61 кг

6.третьего звена m3=15 кг

7. Сила полезного сопротивления приложенная к исполнительному органу машины Fс=18 кН

8. Коэффициент неравномерности хода компрессора = 180

Звенья 2 и 4 3 и 5 соответственно одинаковые.

Уравнения связи угла поворота звена входящего в разные замкнутые контуры:

Первое положение механизма соответствует 150 угла поворота ведущего звена АО1 от оси X1 в сторону Y1.

1. Ход толкателя =22

2. Длина поводка толкалеля=140 мм

3. Тип закона движения толкателя d2dj2 = Д

4. Фазовый угол удаления толкателяφу=550

5. Фазовый угол дальнего стояния толкателяφд=50

6. Фазовый угол возвращения толкателя φВ=550

7. Минимальный угол передачи движенияγmin=500

1 Модуль зацепления m=14 мм

2. Число зубьев шестерни z1=9

3. Число зубьев зубчатого колеса z2=10

Расчётные значения углов поворота ведущего звена

КИНЕМАТИЧЕСКОЕ ИССЛЕДОВАНИЕ ШАРНИРНО-РЫЧАЖНОГО МЕХАНИЗМА

1. СТРУКТУРНЫЙ АНАЛИЗ МЕХАНИЗМА

Рисунок 1. Схема шарнирно – рычажного механизма компрессора.

Механизм компрессора представленного на рисунке 1 состоит из следующих звеньев: звено АО1=ЕО1= 006м (1)– ведущее; звено АВ = 0198 м 2) – шатун; 3- ползун; звено ED = 0198 м (4) – шатун; 5 – ползун.

Кинематические пары:

Стойка О1 – кривошип О1А низшая вращательная пара 5 кл.

Кривошип О1А – шатун АВ низшая вращательная пара 5 кл.

Шатун АВ – ползун B низшая вращательная пара 5кл.

I Ползун В – направляющая низшая возвратно–поступат. пара 5кл.

V Кривошип О1А – шатун ED низшая вращательная пара 5 кл.

VI Шатун ED – ползун D низшая вращательная пара 5 кл.

VII Ползун D – направляющая низшая возвратно–поступат. пара 5кл.

Определим степень подвижности всего механизма по формуле Чебышева :

W=3n-2P5-P4=3·5-2·7-0=1

где n-число подвижных звеньев;

P5 -число пар 5-го класса;

P4-число пар 4-го класса

Первая отсоединённая группа.

Группа 2-го класса 2-го порядка 2-го вида

Wгр=3n-2P5-P4=3·2-2·3-0=0

Степень подвижности равна нулю следовательно отсоединённая группа является группой АССУРА .

Wост=3n–2Р5–Р4=3·3-2·4–0=1

Оставшаяся часть является механизмом т. к. степень подвижности равна 1.

Вторая отсоединённая группа

Wост= 3n-2Р5-Р4= 3·1- 2·1-0 =1

Оставшаяся часть является механизмом т. к. W=1 и это механизм первого класса.

Вывод: Механизм компрессора является механизмом второго класса состоящий из механизма первого класса т. е. ведущего звена и стойки и двух присоединённых групп АССУРА второго класса второго порядка второго вида.

2. УРАВНЕНИЯ КИНЕМАТИЧЕСКИХ ПАРАМЕТРОВ ЗВЕНЬЕВ МЕХАНИЗМА

2.1. УРАВНЕНИЯ КИНЕМАТИЧЕСКИХ ПАРАМЕТРОВ ЗВЕНЬЕВ 2-ГО ВИДА 2-ГО КЛАССА

Положения звеньев определяются угловыми параметрами :

φ1- угловая координата ведущего звена

Скорости звеньев определяются параметрами:

- угловая скорость ведущего звена

VАО1 – скорость точки А относительно стойки О1

w4 – угловые скорости шатунов АВ и АС

VBVD – скорости ползунов В и С

Ускорения звеньев определяются параметрами:

e4- угловое ускорение шатунов

аtАО1 – тангенциальное ускорение точки А относительно стойки О1

а nАО1 – нормальное усеорение точки А относительно стойки О1

аАО1 – полное ускорение точки А относительно стойки О1

аB аD – ускорение ползунов

e1 – угловое ускорение ведущего звена

Вычисления для всех положений компрессора представлены в таблицах 1.1 и 1.2 (Стр. 9 и 10) расчитанных на компьютере.

2.2.ПЛАНЫ ПОЛОЖЕНИЙ МЕХАНИЗМА

На первом листе необходимо построить 12 планов положений механизма. Первое положение механизма соответствует 15° угла поворота ведущего звена от оси Х(1) в сторону оси У(1) .Все звенья механизма изображаются линиями толщиной S2 а два расчетных положения (=1050 и =2550) толщиной 2S сплошной и пунктирной соответственно. Индексы положений у букв обозначающих кинематические пары проставляются сверху.

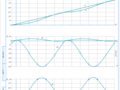

2.3.КИНЕМАТИЧЕСКИЕ ДИАГРАММЫ

На первом листе строятся диаграммы перемещения (SВ+LABSD+LED) скорости (VВVС) и ускорения (В С) точек находящихся на рабочем органе механизма т.е. точек находящихся на звене к которому приложена сила полезного сопротивления. Диаграммы строятся для полного оборота ведущего звена с 12-го по 12-ое положение механизма.

В соответствии с масштабными коэффициентами для каждого положения механизма нанесены точки соответствующие значениям кинематических параметров. Точки соединены плавной линией (толщина линий 2S).

КУРСОВОЙ ПРОЕКТ по ТММ. ПЕРВЫЙ ЛИСТ

-ая пpисоединенная гpуппа 2 -го вида.

Длина ведущего звена м . . . . . . . . . . . . . . . . L1 = 0.060

Отношение длин звеньев. . . . . . . . . . . . . . . .LAM01 = 0.000

Отношение длин звеньев. . . . . . . . . . . . . . . .LAM21 = 3.300

Наименование паpаметpа обозначение

Угол повоpота ведущего звена гpд . . . . . . . . . . F1

Угол повоpота шатуна гpд . . . . . . . . . . F2

Линейное пеpемещение ползуна м . . . . . . . . . . . S

Угловая скоpость ведущего звена pадс . . . . . . . . . W1

Угловая скоpость шатуна pадс . . . . . . . . . W2

Линейная скоpость точки Aо мс . . . . . . . . . . VAo

Линейная скоpость точки B мс . . . . . . . . . . VB

Угловое ускоpение ведущего звена pад(с*с) . . . . . . . E1

Угловое ускоpение шатуна pад(с*с) . . . . . . . E2

Тангенциальное ускоpение точки A м(с*с) . . . . . . . . WAt

Ноpмальное ускоpение точки A м(с*с) . . . . . . . . WAn

Полное ускоpение точки A м(с*с) . . . . . . . . WAo

Линейное ускоpение точки B м(с*с) . . . . . . . . WB

F1 15.000 45.000 75.000 105.000 135.000 165.000

F2 4.000 12.000 17.000 17.000 12.000 4.000

S -0.139 -0.151 -0.174 -0.205 -0.236 -0.255

W1 190.000 190.000 190.000 190.000 190.000 190.000

W2 55.786 41.680 15.584 -15.584 -41.680 -55.786

VAo 11.400 11.400 11.400 11.400 11.400 11.400

VB -2.084 -6.293 -10.108 -11.915 -9.829 -3.817

E1 0.000 0.000 0.000 0.000 0.000 0.000

E2 -2595.240 -7538.157-10976.284-10976.284 -7538.157 -2595.241

WAt 0.000 0.000 0.000 0.000 0.000 0.000

WAn 2166.000 2166.000 2166.000 2166.000 2166.000 2166.000

WAo 2166.000 2166.000 2166.000 2166.000 2166.000 2166.000

WB -1518.209 -1515.425 -1150.757 -29.553 1547.762 2666.181

F1 195.000 225.000 255.000 285.000 315.000 345.000

F2 -4.000 -12.000 -17.000 -17.000 -12.000 -4.000

S -0.255 -0.236 -0.205 -0.174 -0.151 -0.139

W2 -55.786 -41.680 -15.584 15.584 41.680 55.786

VB 3.817 9.829 11.915 10.108 6.293 2.084

E2 2595.238 7538.154 10976.283 10976.286 7538.163 2595.247

WB 2666.181 1547.763 -29.551 -1150.756 -1515.424 -1518.209

Ведущее звено для этой гpуппы . . . . . . . . . . . . . . . 1

Дополнительный угол уpавнения связи гpд. . . . . . . . . . 180

E2 2595.240 7538.159 10976.284 10976.284 7538.154 2595.238

WB 2666.181 1547.761 -29.553 -1150.757 -1515.425 -1518.209

F1 375.000 405.000 435.000 465.000 495.000 525.000

E2 -2595.241 -7538.157-10976.284-10976.285 -7538.160 -2595.244

WB -1518.209 -1515.425 -1150.757 -29.553 1547.761 2666.181

2.4.ПЛАНЫ СКОРОСТЕЙ И УСКОРЕНИЙ

Планы скоростей и ускорений строятся на свободном месте 1-го листа для двух расчетных положений механизма в соответствующем масштабе.

Для построения планов скоростей и ускорений необходимо предварительно определить кинематические зависимости для двух групп Ассура и вычислить их величины:

для первой присоединенной группы

для второй присоединенной группы

Расчеты для положения φ1=1050

- масштабный коэффициент скорости;

; (Ра2) =mv=114015=76 мм;

) (b3b0) =7943 мм =11916 мс

) AS2AB=(as2)(ab); (as2)=7199 мм VS2=7659·015=11488 мс

) (d5d0)=6739 мм; мс;

) ES4ED=(es4)(ed); (es4)=7199 мм VS4=7244·015=10866 мс

Расчеты для положения jII =2550

) ; (Ра2) =mv=114015=76 мм;

) AS2AB=(as2)(ab); (as2)= 7199 мм VS2=7659·015=11488 мс

) ES4ED=(es4)(ed); (es4)=6773мм VS4=7244·015 = 10866 мс

Построение плана скоростей.

Из полюса Р векторов откладываем в масштабе вектор перпендикулярно звену АО1 в сторону вращения w1. От вектора откладываем прямую перпендикулярную второму звену (в разные направления неизвестной длины). Из полюса Р откладываем вектор скорости параллельно направляющим до пересечения с прямой в результате мы находим длину вектора . Длину вектора скорости точки S находим из соотношения AS2AB=(as2)(ab). Построение плана скоростей для второй присоединенной группы Ассура проводится анологично.

для второй присоединенной группы

Расчеты ускорений для положения φ1=1050:

- масштабный коэффициент ускорения;

(pа2) =(pа4) =mа =216630 =722 мм;

мс2; n2=480830 = 16 мм;

) (b3b0)=0985 мм; мс2;

) AS2AB=(as2)(ab); (as2)=2536 мм S2=4684·30 = 14052 мс

мс2; n4=480830 = 16 мм;

) (d5d0)= 3836 мм; мс2;

) ES4ED=(es4)(ed); (es4)=2536 мм S4=52076·30 = 156228 мс

Расчеты для положения j II =2550

) мс2; (pа2) =(pа4) =mа =216630 =722 мм;

) AS2AB=(as2)(ab); (as2)=2536 мм S2=4684·30=14052 мс

) (d5d0)= 1268 мм; мс2;

) ES4ED=(es4)(ed); (es4)=2536 мм S4=60304·20=120608 мс

Построение плана ускорений.

Из полюса p векторов ускорений откладываем вектор ускорения точки А2 – параллельно звену АО1 к центру вращения. Из конца откладываем нормальное ускорение параллельно второму звену в сторону точки А.

Из конца вектора откладываем тангенциальное ускорение перпендикулярное второму звену (неизвестной длины). Из полюса p откладываем ускорение точки В параллельно выходному звену до пересечения с вышеуказанной прямой находим длину вектора скорости точки В. Длину вектора ускорения точки S находим из соотношения AS2AB=(as2)(ab). Построение плана скоростей для второй присоединенной группы Ассура проводится анологично.

Вывод: Механизм спроектированного компрессора является работоспособным. Это доказывается следующим:

Диаграммы скорости и перемещения – плавные кривые линии без разрывов и скачков.

Анализируя диаграммы мы видим что точки перегиба функций соответствуют max и min производной от этой функции а производная от max и min функции равны нулю. Это значит что все расчеты выполнены правильно.

Для всех двенадцати положений механизма его заклинивание не произойдет потому что как видно из кинематической схемы представленной на первом листе механизм делает полный оборот и заклинивания при этом не происходит.

Планы скоростей и ускорений построены правильно что доказывается равенством величин полученных аналитическим и графическим методами.

ПРОЕКТИРОВАНИЕ КУЛАЧКОВОГО МЕХАНИЗМА

Использование вычислительной техники при проектировании механизмов и машин создает условия когда потребности в графических методах интегрирования и дифференцирования не являются необходимыми в инженерных расчетах.

1. ЗАКОН ДВИЖЕНИЯ ТОЛКАТЕЛЯ

Из условия технологического процесса определяются необходимая величина хода и фазовые углы движения толкателя. Функция перемещения толкателя от углового перемещения кулачка обычно выбирается в виде диаграммы изменения второй производной перемещения по углу поворота кулачка в зависимости от угла поворота кулачка φ.

Этот параметр пропорционален ускорению толкателя. Отсутствие разрывов на этой диаграмме обеспечивает безударность при возникновении инерционной нагрузки передаваемой толкателем кулачку. Нарушение непрерывности приводит к возникновению ударных инерционных нагрузок.

Для толкателя имеющего вращательное движение зависимости параметров закона движения толкателя от угла поворота кулачка можно представить в виде:

Множители k k' к" в правых частях выражений являются функциями угла поворота кулачка. Для целей курсового проектирования достаточно определить значение этих функций в ограниченном количестве точек - 9 точках внутри каждого фазового угла.

Таблица 2.1.Значения коэффициентов k k' k" параметров закона движения толкателя типа «Д»

Таблица 2.2.Значения кинематичеcких параметров толкателя имеющего вращательное движение для угла удаления jу и угла возвращения jв.

Таблица 2.3. Дополнительные вычисления для построения диаграммы.

2. ОПРЕДЕЛЕНИЕ МИНИМАЛЬНОГО РАДИУСА КУЛАЧКА

При выборе минимального радиуса кулачка должно обеспечиваться выполнение условия: на сопрягаемые поверхности башмака толкателя и кулачка накладывается условие обеспечения их контакта только по одной прямой линии что обеспечивает точное копирование поверхности кулачка башмаком толкателя.

При выполнении условия определяют минимальный радиус теоретического профиля кулачка. Таким образом вначале исключают влияние радиуса ролика на профиль кулачка.

Система координат криволинейная. Линии образующие координатную сетку- прямые лучи исходящие из точки О2 на оси вращения коромысла толкателя и дуги окружности описываемые точками расположенными на этом коромысле. Главные ее координатные оси: прямая совпадающая с отрезками межосевого расстояния кулачка и толкателя О1О2 и траектории центра ролика - дуги окружности с радиусом равным длине коромысла толкателя .

Положение оси ролика толкателя на координатрой оси перемещений обычно определяется как точка пересечения луча проведенного из точки О2 под углом 0 к линии межосевого расстояния О1О2.

Если из каждой точки диаграммы зависимости S-S0 от dSdφ провести лучи составляющие с радиальными лучами координатной сетки угол γmin=500то область расположенная ниже всех лучей(заштрихованная область) определяет место возможных положений оси вращения кулачка. Если межосевое расстояние О1О2задано то внутри заштрихованной области проводится дуга из точки О2 радиусом которая и является геометрическим местом точек расположения оси вращения кулачка. Положение оси вращения кулачка сразу определяет три параметра – межосевое расстояние кулачка и толкателя L=190 мм минимальный радиус кулачка rmin= 200 мм и минимальный угол поворота толкателя от линии межосевого расстояния кулачка и толкателя 0.

3. ПОСТРОЕНИЕ ПРОФИЛЯ КУЛАЧКА

Произвольно выбираем точку О1 и проводим окружность радиусом L=270мм.На этой окружности откладываем фазовые углы делим каждый угол на 8 равных частей проводим окружности радиусы которых берем с диаграммы . На этих окружностях делаем засечки начиная с φу радиусом . Соединим эти засечки получим теоретический профиль кулачка.

После построения теоретического профиля необходимо выбрать радиус толкателя. Он определяется соотношениями

где -радиус кривизны наиболее искривленной части теоретического профиля кулачка.

r0 04× 200=80 мм Принимаем r0= 50 мм

Радиусом r0=50 мм на теоретический профиль делаем насечки по всему его профилю. Соединив их получим действительный профиль кулачка.

В результате определения действительного профиля кулачкового механизма с вращательно движущимся толкателем и башмаком в виде ролика было определено:

Минимальный радиус кулачка: Rmin=150 мм

Диаметр ролика: Dр=100 мм

Максимальный радиус кулачка: Rmax= 204 мм

Вывод: Кулачковый механизм спроектирован правильно т.е. он работоспособен. Правильность расчётов подтверждается графиком аналога ускорений. Полученный график ускорений соответствует типовому закону движения толкателя типа «Д» а также графикам относительного перемещения аналога скорости и аналога ускорения. Т.е. где у функции перемещения наблюдаются экстремумы на графике аналога скорости кривая проходит через ось абсцисс. В точках где график перемещения имеет перегиб график аналога скорости имеет экстремумы. В работе кулачка два «мягких» удара.

РАСЧЕТ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ПРЯМОЗУБЫХ ЦИЛИНДРИЧЕСКИХ ЭВОЛЬВЕНТНЫХ КОЛЕС ПО ГОСТ 16532-70

1. ИСХОДНЫЕ ДАННЫЕ ДЛЯ РАСЧЕТА

По результатам кинематического и прочностного расчета определяются число зубьев: шестерни (меньшего колеса ) z1=9 зубчатого колеса z2=10 и модуль зацепления m=14 мм.

Номинальный контур по ГОСТ 13755-81 имеет следующие параметры: угол профиля α = 20°коэффициент высоты головки зуба hа* = 1 коэффициент радиального зазора с = 025.

Коэффициенты смещения у шестерни x1 = 0560 и у колеса x2 = 0516 обеспечивающие наименьшее истирание профилей зубьев.

2.РАСЧЕТ ОСНОВНЫХ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ

Угол зацепления αw определяется решением трансцендентного уравнения:

Межосевое расстояние αw

Делительный диаметр шестерни d1

Делительный диаметр зубчатого колеса d2

Передаточное число u

Начальный диаметр шестерни dw1

Начальный диаметр колеса dw2

Коэффициент воспринимаемого смещения у

Коэффициент уравнительного смещения y

х = х1 + х2 – коэффициент суммы смещений

Диаметр вершин зубьев шестерни da1

da1=d1+2(hа*+x1-y)·m

Диаметр вершин зубьев колеса da2

da2=d2+2(hа*+x2-y)·m

Диаметр впадин шестерни df1

df1= d1+2(hа*+c*-x1)·m

Диаметр впадин колеса df2

df2= d2+2(hа*+c*-x2)·m

Основной диаметр шестерни db1

db1= d1cosα= dw1cosαw

Основной диаметр колеса db2

db2= d2cosα= dw2cosαw

3. ПРОВЕРКА КАЧЕСТВА ЗАЦЕПЛЕНИЯ ПО ГЕОМЕТРИЧЕСКИМ ПОКАЗАТЕЛЯМ

Коэффициент перекрытия α определяется выражением

Удельное скольжение в нижней контактной точке профиля зуба шестерни Vр1 определяется формулой

Удельное скольжение в нижней контактной точке профиля зуба колеса Vр2 определяется формулой

Вычисления по вышеприведенным формулам представлены в таблице 3.1 (стр. 22) рассчитанные на компьютере.

4. ПОСТРОЕНИЕ ЭВОЛЬВЕНТНОГО ЗАЦЕПЛЕНИЯ ПАРЫ ЗУБЧАТЫХ КОЛЕС

Построение зацепления пары зубчатых колес производим на листе формата А2 в натуральном масштабе. Линию межосевого расстояния колес проводим вертикально по середине листа. На этой линии откладываем центры колес О1 и О2. Из каждого центра колеса на листе и одновременно на модели колеса проводим все окружности диаметры которых были вычислены ранее.

Контрольная проверка - начальные окружности колес должны касаться в точке лежащей на линии межосевого расстояния колес в полюсе зацепления W.

Через полюс зацепления W проводим две прямые - две ветви линии зацепления под углом зацепления aw к перпендикуляру проведенному к линии межосевого расстояния. Контрольная проверка - обе ветви линии зацепления должны касаться обеих основных окружностей.

Построение профилей колеса и шестерни производиться в компьютерной программе «Компас 3D V-9»

Положение одного колеса произвольное. Положение другого колеса должно обеспечивать точечный контакт профилей зубьев.

Контрольная проверка - все точки контакта профилей зубьев должны находиться на линии зацепления. Боковой зазор должен отсутствовать а радиальный зазор равен 025m.

На чертеже выделяем рабочие поверхности профилей зубьев эквидистантной к профилю зуба линией. Нижняя граница рабочей поверхности профиля зуба Р определяем дугой окружности проведенной из центра колеса через точку

КУРСОВОЙ ПРОЕКТ по ТММ. ТРЕТИЙ ЛИСТ

Модуль зацепления мм. . . . . . . . . . . . . . M = 14.000

Число зубьев шестеpни (малого колеса). . . . . .Z1 = 9.000

Число зубьев колеса. . . . . . . . . . . . . . .Z2 = 10.000

Коэффициент смещения шестеpни. . . . . . . . . .X1 = 0.560

Коэффициент смещения колеса. . . . . . . . . . .X2 = 0.516

Угол зацепления гpд . . . . . . . . . . . .ALPHAw = 30.400

Угол пpофиля гpд. . . . . . . . . . . . . . ALPHA = 20.000

Коэффициент высоты головки зуба. . . . . . . . ha* = 1.000

Коэффициент pадиального зазоpа . . . . . . . . . c = 0.250

Межосевое pасстояние мм. . . . . . . . . . . . A = 133.000

Межосевое pасстояние мм. . . . . . . . . . . .Aw = 144.901

Делительный диаметp шестеpни мм . . . . . . .D1 = 126.000

Делительный диаметp колеса мм . . . . . . . .D2 = 140.000

Пеpедаточное отношение. . . . . . . . . . . . . U = 1.111

Начальный диаметp шестеpни мм . . . . . . . Dw1 = 137.275

Начальный диаметp колеса мм . . . . . . . . Dw2 = 152.527

Коэффициент вопpинимаемого смещения. . . . . . Y = 0.850

Коэффициент уpавнительного смещения. . . .DELTAy = 0.226

Диаметp веpшин зубьев шестеpни мм. . . . . Da1 = 163.354

Диаметp веpшин зубьев колеса мм. . . . . . Da2 = 176.122

Диаметp впадин зубьев шестеpни мм. . . . . Df1 = 106.680

Диаметp впадин зубьев колеса мм. . . . . . Df2 = 119.448

Основной диаметp шестеpни мм. . . . . . . . Db1 = 118.401

Основной диаметp колеса мм. . . . . . . . . Db2 = 131.557

Коэффициент пеpекpытия. . . . . . . . . . .Ealpha = 1.004

Удельное скольжение в нижней контактной

точке пpофиля зуба шестеpни. . . . . . . . . . Vp1 = -2.566

точке пpофиля зуба колеса. . . . . . . . . . . Vp2 = -4.210

Угол пpофиля в веpшине зуба шестеpнигpд . ALPHAa1 = 43.547

Угол пpофиля в веpшине зуба колеса гpд. . ALPHAa2 = 41.672

пересечения линии зацепления с окружностью вершин зубьев сопряженного колеса.

В верхнем углу листа изображаем таблицу параметров зацепления по ГОСТ 2.403-75.

На чертеже проставляем все вычисленные размеры.

Профили зубьев колес и рабочую часть линии зацепления обводим сплошными основными линиями. Окружности диаметры которых были вычислены и линии зацепления (кроме рабочей части) проводим сплошными тонкими линиями.

Вывод: Данное зубчатое зацепление будет работать без ударов т. к. α = 1004 условие перекрытия выполняется а коэффициент перекрытия учитывает непрерывность и плавность (хода) работы.

ОПРЕДЕЛЕНИЕ МОМЕНТА ИНЕРЦИИ МАХОВИКА ПО МЕТОДУ Н.И.МЕРЦАЛОВА

1. ЭНЕРГЕТИЧЕСКИЕ ПАРАМЕТРЫ МЕХАНИЗМА

Момент инерции маховика определяется из условия обеспечения заданного коэффициента неравномерности хода машины .

По методу Н.И.Мерцалова момент инерции маховика определяют по разности максимальной и минимальной кинетической энергии маховика

где м- средняя угловая скорость звена на котором установлен маховик (как правило маховик устанавливают на ведущем или самом быстроходном звене в целях уменьшения его размеров).

Для сокращения объема вычислений пренебрегаем силам тяжести когда это обосновано их малостью по сравнению с технологическими силами а в первом приближении и силами трения в кинематических парах механизма.

Для возможности определения Мсj необходимо чтобы кинематическое исследование было проведено также для n равноотстоящих положений ведущего звена механизма.

Примем за начальное положение цикла движения машины 12-е положение механизма тогда работа движущих сил за один оборот ведущего звена будет равна

Рассмотрим размещение масс компрессора для которого известны массы звеньев: m2=61 кг; m3=15 кг

Известно также расположение центра масс 2-го и 4-го звена S2(S4) а массы остальных звеньев размещены равномерно по их длине.

Размещение масс производится в следующем порядке:

) Размещение масс по точкам звеньев

Первое звено.первого звена не задана следовательно ею можно пренебречь.

Второе звено.шатуна 2 (4) размещается в точки А и В (E и D).

Третье звено. Массу ползуна 3 (5) полагаем размещённой в точке В (D) так как это звено движется поступательно и скорости и ускорения всех его точек равны между собой.

) Размещение масс по точкам механизма.

Если маховик установить на ведущем звене механизма то используя формулу и учитывая что масса в точке А играет роль маховика получим выражение для определения момента инерции маховика:

где - момент инерции муфты сцепления (если она имеется).

В связи с тем что Еп в выражении (определяется с учетом постоянства угловой скорости ведущего звена (1=const) а на самом деле угловая скорость изменяется от 1min 1max метод Н.И.Мерцалова не является точным но вследствии малости ошибки вполне пригоден для практических расчетов.

Из результатов вычислений можно определить и среднюю мощность сил полезного сопротивления за цикл установившегося движения машины без учета сил трения.

Результаты расчетов выполненные на компьютере приведены в таблице 4.1(стр.26)

КУРСОВОЙ ПРОЕКТ по ТММ. ЧЕТВЕРТЫЙ ЛИСТ

Массаpазмещенная в точке B кг . . . . . . . . . . . . MB = 3.6350

Массаpазмещенная в точке C кг . . . . . . . . . . . . MC = 0.0000

Массаpазмещенная в точке D кг . . . . . . . . . . . . MD = 3.6350

Сила полезного сопpотивления Н . . . . . . . . . . . . Pc = 1800.0000

Угловая скоpость ведущего звенаpадс . . . . . . . . . W1 = 190.0000

Коэффициент неpавномеpности хода. . . . . . . . . . .Delta = 0.0125

Скоpость точки B мс . . . . . . . . . . . . . . . . . . Vb

Скоpость точки C мс . . . . . . . . . . . . . . . . . . Vc

Скоpость точки D мс . . . . . . . . . . . . . . . . . . Vd

Сумма пpоекций скоpостей на вектоp Рс мс . . . . . . . SпpV

Vb -2.0840 -6.2930 -10.1080 -11.9150 -9.8290 -3.8170

Vc 0.0000 0.0000 0.0000 0.0000 0.0000 0.0000

Vd 3.8170 9.8290 11.9150 10.1080 6.2930 2.0840

SпpV -2.0840 -6.2930 -10.1080 -11.9150 -9.8290 -3.8170

Vb 3.8170 9.8290 11.9150 10.1080 6.2930 2.0840

Vd -2.0840 -6.2930 -10.1080 -11.9150 -9.8290 -3.8170

Момент движущих сил Н*м. . . . . . . . . . . . . . . .Mд = 69.5463

Момент инеpции маховика (оpиентиpовочно) кг*м*м. . . .Iм = 0.9223

Сpедняя мощность сил полезного сопpотивления Вт. . . Nпс =13213.798

Пpиpащение кинетической энеpгии механизма без маховикаДж DEп

Пpиведенный момент сил сопpотивления Н*м . . . . . . . . Mc

Работа сил сопpотивления Дж. . . . . . . . . . . . . . . Ac

Пpиpащение кинетической энеpгии механизма Дж . . . . . . DE

Пpиpащение кинетической энеpгии маховика Дж . . . . . . DEм

DEп 34.3736 247.5637 443.7224 443.7224 247.5637 34.3736

Mc 19.7432 59.6179 95.7600 112.8789 93.1168 36.1611

Ac 14.6357 35.4124 76.0902 130.7117 184.6413 218.4862

DE 21.7787 37.4164 33.1529 14.9457 -2.5695 -0.0000

DEм -12.5949 -210.1473 -410.5695 -428.7767 -250.1332 -34.3736

Ac 233.1219 253.8985 294.5764 349.1979 403.1275 436.9724

2. ПОСТРОЕНИЕ ДИАГРАММ ЭНЕРГЕТИЧЕСКИХ ПАРАМЕТРОВ МЕХАНИЗМА

По результатам вычислений на листе формата А2 в масштабе строятся диаграммы Мс(φ) Мд(φ) Ас(φ) Ад(φ)Е (φ) Ем (φ) и Еп (φ). Первые две диаграммы Мс (φ) и Мд (φ) строятся в одной системе координат и в одном масштабе. Все остальные диаграммы Ас(φ) Ад (φ) Е(φ)Ем (φ) и Еп (φ) строятся в своем и то же одинаковом масштабе. Причем работы Ас (φ) и Ад(φ) строятся в одной системе координат энергии Е (φ) и Ем (φ) - в другой системе координат а Еп (φ) - в третьей.

3. ОПРЕДЕЛЕНИЕ МОМЕНТА ИНЕРЦИИ МАХОВИКА

В связи с тем что mах и min диаграммы Ем (φ) может не совпадать c расчетными точкам ПК не может точно посчитать по формуле (4.15) момент инерции маховика поэтому для точного расчетa используется диаграмма Ем (φ). Тогда формула (4.15) преобразуется к виду:

где (КК1) –расстояние между max и min диаграммы DЕМ(j)

Вывод: Метод Н.И. Мерцалова не является точным для определения момента инерции маховика это связано с тем что ЕП (φ) в выражении определяется с учетом постоянства угловой скорости ведущего звена (1=Const) а на самом деле угловая скорость изменяется от 1min до 1max но вследствии малости ошибки вполне пригоден для практических расчетов.

Курсовое проектирование по ТММ с использованием персонального компьютера типа IBM PC: Учебники И учебные пособия для вузов. Ю.М. Полищук А.С. Путрин В.И.Сычев В.Е.Табаков Э.А.Цибарт.- Оренбург. Издательский центр ОГАУ. 1997 - 83 с.

Теория механизмов и машин: Учебник для втузов К.В. Королев С.А Попов и др.: Под ред. К.В. Фролова.- М.: Высш. школа. 1987. – 496 с.

Курсовое проектирование по Теории механизмов и машин. Кореняко А.С. и др.: Под ред. А.С. Кореняко.-Мн.: Высш. Школа. 1970. – 332 с

Артоболевский И.И. Теория механизмов и машин: Учебник для втузов 4-е издание . пераб. И доп.- М.: Наука. Гл. ред. Физ.- мат.1988. – 640 с.

ГОСТ 532-70. Передачи зубчатые цилиндрические эвольвентные внешнего зацепления. Расчет геометрии.

ГОСТ 2403-75. ЕСКД. Правила выполнения чертежей цилиндрических зубчатых колес.

Лекции по теории механизмов и машин 2009г.

Рекомендуемые чертежи

- 13.05.2023