Проектирование грузоподъемного механизма

- Добавлен: 24.01.2023

- Размер: 889 KB

- Закачек: 0

Описание

Проектирование грузоподъемного механизма

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

![]() 4.cdw

4.cdw

Подшипник шариковаый №208 ГОСТ 8338-78

Подшипник шариковаый №311 ГОСТ 8338-78

![]() 2.cdw

2.cdw

Винт М12 х 35 ГОСТ 11738-84

Винт М14 х 65 ГОСТ 11738-84

Гайка М14 ГОСТ 5915-70

![]() 3.cdw

3.cdw

Мaнжета 1-65 х 90-1 ГОСТ 8752-79

Шпонка 5 х 5 х 32 ГОСТ 23360-78

![]() 1.cdw

1.cdw

Штифт 10х50 ГОСТ 9464-79

Винт М8 х 14 ГОСТ 17473-80

Шайба 12 Н ГОСТ 6402-70

Шайба 14 Н ГОСТ 6402-70

Шпилька М12 х 70 ГОСТ 22034-76

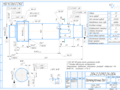

![]() Вал.cdw

Вал.cdw

Коэффициент смещения

269 302 HB кроме места

Размеры обеспечить инструментом

Неуказанные предельные отклонения размеров: отверстий H14

![]() Колесо.cdw

Колесо.cdw

Коэффициент смещения

Радиусы скруглений 2 мм max.

*Размер обеспечить инструментом.

Неуказанные предельные отклонения размеров: отверстий Н14

Базовый торец клеймить электрографом

Сталь 40ХН ГОСТ 4543-71

![]() Спецификация.spw

Спецификация.spw

![]() Титульник.doc

Титульник.doc

Кафедра Основ конструирования машин и механизмов

Привод грузоподъемной

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту по ДМ

(обозначение документа)

![]() ПЗ(печать).doc

ПЗ(печать).doc

Кафедра Основ конструирования машин и механизмов

Привод грузоподъемной

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту по ДМ

(обозначение документа)

Введение Стр.4 Исходные данные Стр.4

Проектирование привода лебедки Стр.6

Выбор оптимального варианта компоновки редуктора Стр.7

Статическое исследование редуктора Стр.9

Расчет зубчатых колес редуктора Стр.11

1 Определение исходных расчетных данных зубчатой передачи Стр.115.2 Геометрические параметры зубчатой передачи Стр.11

Расчет быстроходной ступени передачи Стр.14

1 Базовые числа циклов Стр.14

2 Предел выносливости Стр.14

3 Коэффициенты долговечности Стр.14

4 Определение допустимых контактных напряжений Стр.14

5 Определение допускаемых напряжений изгиба Стр.14

6 Числа циклов напряжений Стр.15

7 Контактные напряжения Стр.15

8 Напряжения изгиба Стр.16

Расчет тихоходной ступени передачи Стр.18

1 Базовые числа циклов Стр.187.2 Предел выносливости Стр.18

3 Коэффициенты долговечности Стр.18

4 Определение допустимых контактных напряжений Стр.19

5 Определение допускаемых напряжений изгиба Стр.19

6 Числа циклов напряжений Стр.19

7 Контактные напряжения Стр.19

8 Напряжения изгиба Стр.20

Определение размеров валов Стр.22

Подбор подшипников качения Стр.23

Подбор шпоночных соединений Стр.24

Уточненные расчеты валов на прочность Стр.26

Расчет и конструирование корпусных деталей и крышек Стр.31 13.1 Общие рекомендации Стр.31

2 Конструктивное оформление соединений Стр.31

3 Определение размеров корпусных деталей Стр.32

Подбор системы смазки Стр.34

Обоснование выбора посадок и расчет зазоров и натягов Стр.35

1 Обоснование для быстроходного вала редуктора Стр.35

2 Обоснование для промежуточного вала редуктора Стр.35

3 Обоснование для тихоходного вала редуктора Стр.35

Список литературы Стр.36

Эскизы стандартных изделий с указанием размеров Стр.37

Привод грузоподъемной машины был сконструирован для передачи крутящего момента на барабан который

обеспечивает поднятие груза со скоростью 065 мс.

Привод грузоподъемной машины (лебедки) (рис. 1) состоит из электродвигателя редуктора барабана троса. Электродвигатель и барабан присоединены к редуктору при помощи муфт. Подъем груза осуществляется тросом который наматывается на барабан. Барабан приводится в движение от электродвигателя через редуктор и муфты. Редуктор осуществляет повышение крутящего момента и снижение частоты вращения до требуемой величины.

Рис. 1 Схема привода барабана

Редуктор соосный состоит из быстроходной косозубой передачи и тихоходной косозубой передачи. Смазка зубчатых колес и подшипников осуществляется разбрызгиванием.

Для корпуса редуктора была применена современная конструкция. Все выступающие элементы устранены с наружных поверхностей и введены внутрь. Лапы под фундаментные болты не выступают за габариты корпуса. Проушины для подъема и транспортировки редуктора отлиты заодно с корпусом.

Для удобства сборки корпус выполняют разъемным. Плоскость разъема проходит через оси валов.

Fк- усилие в канате Fк=8500 Н;

V-скорость наматывания каната на барабан V=065 мс;

Проектирование привода лебедки

Подбор каната определение частоты его вращения:

) определяем диаметр каната

) определяем диаметр барабана

Dб ≥(е-1)dк =17 91 = 155 мм

где е=18 – для среднего режима работы

) определяем необходимый крутящий момент на барабане

) определяем частоту вращения барабана

Подбор электродвигателя:

) необходимая расчетная мощность электродвигателя

где - суммарный КПД привода

где б - КПД барабана лебедки б =085

зац - КПД зацепления зубчатых колес зац =097

п - КПД подшипников п =099

Тогда мощность электродвигателя будет равна

Номинальная мощность элд - 75 кВт.

Момент на зубчатом колесе тихоходной ступени:

TH = число букв фамилии 1500 =10500

ТНЕ = 10500 025 = 2625 часов

Выбор оптимального варианта компоновки редуктора

Выбор оптимального варианта компоновки редуктора осуществляется по 2 критериям:

)по минимальному объему корпуса;

)по минимальной массе зубчатых колес.

Условная длина редуктора

В = bwT + bwБ +(045 aw ) +2a

) В=71.6 + 14.5 + 0.45 160 + 2 10.48 = 17906 мм

Условная масса зубчатых колес:

Объем корпуса редуктора

Строим график зависимости V и m от количества вариантов (рис. 4).

Руководствуясь условием наибольшей компоновки редуктора а также наименьшей его массы выбираем оптимальный вариант компоновки редуктора - вариант 3.

Статическое исследование редуктора.

Определение крутящих моментов.

-момент на шестерне тихоходной ступени

-момент на колесе быстроходной ступени

-момент на шестерне быстроходной ступени

-момент на входном конце ведущего вала

Быстроходная ступень

Частота вращения валов.

-частота вращения быстроходного вала

-частота вращения промежуточного вала

-частота вращения тихоходного вала

Расчеты зубчатых колес редуктора

1. Определение исходных расчетных данных зубчатой передачи

При выборе материалов для зубчатых колес необходимо обеспечить прочность зубьев на изгиб стойкость поверхностных слоев зубьев и сопротивление заеданиям. Материалы и термообработку зубчатых колес выбираем по справочнику .

Шестерня - материал сталь 35ХН

Твердость поверхности зубьев 45 53НRC

Термообработка - ТВЧ

Колесо - материал Сталь 40ХН

Твердость поверхности зубьев 230 260НВ

Термообработка - улучшение

Быстроходная ступень:

2. Геометрические параметры зубчатой передачи

Межосевое расстояние

Угол наклона линии зуба на делительном цилиндре

соs= [mn(z1 +z2 )](2 aw )=[25(20+97)](2150)=0975

mt = mn соs=250975=256

Шестерни d1 = mt z1 =25620=5128 мм

Колеса d2 = mt z2 =25697=24872 мм

Диаметр окружности вершин

Шестерни =d1 +2mn =5128+225=5628мм

Колеса = d2 +2mn =24872+225=25372 мм

Диаметр окружности впадин

Шестерни =d1 -25mn =5128-2525 =4503 мм

Колеса =d2 -25mn =24872-25 25=24247 мм

Ширина венца колеса

Минимальная ширина венца колеса при 11

-коэффициент осевого перекрытия

Длина общей нормали:

где zw1Т =1+=1+ - число зубьев охватываемых при замере длины общей нормали

=20 - стандартный угол профиля исходного контура.

где zw2Т =1+=1+1177 12

mn =h225=5625225 =25

соs= [mn(z1 +z2 )](2 aw )=[25(25+92)](2150)=0975

mt = mn соs=250975=2564

Шестерни d1 = mt z1 =256425=641 мм

Колеса d2 = mt z2 =256492=2359 мм

Шестерни =d1 +2mn =641+225=691 мм

Колеса = d2 +2mn =2359+225=2409мм

Шестерни =d1 -25mn =641-625 =5787 мм

Колеса =d2 -25×mn =2359-625 =22965 мм

Ширина венца колеса при

Принимаем вWT= 44 мм

где zw1Т =1+=1+ 4 - число зубьев охватываемых при замере длины общей нормали

Расчет быстроходной ступени передачи.

1 Базовые числа циклов.

-базовое число циклов; для стальных колес

2 Предел выносливости.

для термообработки улучшение

3 Коэффициенты долговечности.

-базовое число циклов

NHE – эквивалентное число циклов

4 Определение допустимых контактных напряжений.

предел выносливости контактной поверхности зубьев

5 Определение допускаемых напряжений изгиба.

-Предел выносливости по напряжениям изгиба

коэффициент безопасности

- коэффициент долговечности

базовое число циклов;

- эквивалентное число циклов;

- коэффициент учитывающий влияние двухстороннего приложения (реверсирования) нагрузки.

при нереверсивной работе

6 Число циклов напряжений.

7 Контактные напряжения.

Коэффициент нагрузки

-коэффициент динамической нагрузки

-коэффициент концентрации нагрузки при расчетах по напряжениям изгиба

-коэффициент учитывающий распределение нагрузки между зубьями.

-коэффициент торцевого перекрытия.

Передача по контактным напряжениям прочная

коэффициент формы зуба; определяем по графику в зависимости от коэффициента смещения и эквивалентного числа зубьев.

где - коэффициент концентрации нагрузки при расчетах по напряжениям изгиба

коэффициент динамической нагрузки

Эквивалентное числа зубьев

Коэффициенты формы зуба определяем по графику в зависимости от коэффициента смещения и эквивалентного числа зубьев шестерни.

При расчете косозубой передачи коэффициент определяется по формуле:

где коэффициент учитывающий распределение нагрузки между зубьями зависящий от степени точности и окружной скорости;

- коэффициент торцевого перекрытия;

- коэффициент учитывающий повышение изгибной прочности вследствие наклона контактной линии;

Передача по напряжениям изгиба выполняется.

Расчет тихоходной ступени передачи.

Передача по напряжениям изгиба прочная.

Определение размеров валов

Входной и выходной валы редуктора имеют консольные участки для установки муфт.

Размеры выходного вала определяются:.

Быстроходный вал (рис. 6)

-вращающий момент на входном валу

С учетом диаметра вала электродвигателя

Диаметр под подшипник dп =35 мм

Наружная резьба хвостовика

Длина резьбового участка

Диаметр вала под колесом:

-вращающий момент на промежуточном валу

Диаметр под подшипник

Тихоходный вал (рис. 7)

Диаметр выходного конца вала:

-вращающий момент на тихоходном валу

Диаметр под подшипник dп =d +3r=48+325=555 мм

Диаметр под колесом dк= 56 мм Рис. 7

Внутренняя резьба хвостовика

Подбор подшипников качения

Быстроходный вал =35 мм

Выбираем подшипник №307 (С=262 кН; С0=179 кН) ГОСТ 8338-75; подшипники шариковые радиальные средней серии.

Схема установки «враспор»

Промежуточный вал =40 мм

Выбираем подшипник №208 (С=256 кН; С0 =181 кН) ГОСТ 8338-75; подшипники шариковые радиальные легкой серии.

Радиальные нагрузки на подшипник

Подшипники радиальные шариковые легкой серии

Эквивалентная нагрузка в опоре 2

Х = 1 коэффициент радиальной нагрузки

V = 1 коэффициент кольца

=13 коэффициент безопасности

Ресурс подшипника в опоре

Тихоходный вал =55 мм

Выбираем подшипник №311(С=71500 кН; С0= 41500 кН) ГОСТ 8338-75 подшипники шариковые радиальные средней серии.

Схема установки «враспор»

Проверяем выполнение условия:

С = 715 кН > C = 5734 кН

Где C – требуемая динамическая грузоподъемность содержащаяся в распечатке.

Подбор шпоночных соединений.

Исходные данные для расчета

По ГОСТ 23360-78 выбираем призматическую шпонку со скругленными концами с размерами:

Глубина паза в теле вала t1=4мм

Глубина паза в теле ступицы t2=43мм

Рабочую длину шпонки принимаем равной lр=45 мм

Проверки шпонки на смятие

где [ sсм]=110 ..200МПа – допускаемое напряжение

Условие прочности sсмmax [ sсм] выполняется.

Исходные данные для расчета шпонки на колесе

Рабочую длину шпонки принимаем равной lр=32

где [ см]=110 ..200МПа – допускаемое напряжение

Условие прочности смmax [ см] выполняется.

Глубина паза в теле вала t1=6м

Рабочую длину шпонки принимаем равной lр=55

где [ см]=110 .200МПа – допускаемое напряжение

Исходные данные для расчета шпонки на выходном конце

Глубина паза в теле вала t1=7мм

Глубина паза в теле ступицы t2=54мм

Рабочую длину шпонки принимаем равной lр=70

Уточненные расчеты валов на прочность.

Валы - детали предназначенные для передачи крутящего момента вдоль своей оси и для поддержания вращающихся деталей машин.

Рассчитаем на прочность промежуточный вал (рис. 8).

Определим нагрузку в опорах.

Вертикальная плоскость Х-Y (рис. 9):

Горизонтальная плоскость Х-Z (рис. 10):

Находим изгибающий момент в вертикальной плоскости (рис. 11):

Mz(в)=-R3y а=-6296*45=-283Нм

Mz(x)=-R3y а+F t2б (а+в)

Мz(в)=-R3y а=-6296*45=-283Нм

Мz(в+с)=-R3y (в+с)+F t2б (в+с-в)=- 6296 (45+70)-1752*110 =-120 Нм

Mz(х)=-R3y а+F t2б (а+в)- F t1т (с)

Мz(а+в+с)=-R3y (в+с)+F t2б (а+в) )-F t1т (с)= 0 Нм

Находим изгибающий момент в горизонтальной плоскости (рис. 11)

Mу(в)=R3z а=24543*38=93 Нм

Mу(x)=R3z x-F r2б (x-в)-Fa2б dw1 2

Му(а)=R3z а+Fa2б dw1 2=24543*38+3847*120=1394Нм

Му(а+в)=R3z (а+в)-F r2б (в) +Fa1Т dw2 2=25338 (45+110)-

-6346*110-3847*120=276 Нм

Mу(х)=R3z x-F r2б (x-а)- Fr1т (х-(а+в)) -Fa1б d21 2-Fa1Т dw2 2

Му(а+в)=R3z (а+в)-F r2б (а+в) -Fa1б dw2 2-Fa1т dw1 2=-7714 Нм

Mу()=R3z(а+в+с)-F r2б (в+с)- F r1т (с) -Fa1б dw2 2-Fa1Т dw1 2 =0

Суммарный изгибающий момент:

Максимальный изгибающий момент МS =315 Нм

Крутящий момент Т=4538 Нм

Примем что нормальные напряжения изменяются по симметричному циклу (sа =smаx sм =0) а касательные напряжения - по пульсирующему циклу (tа = tм =05t). Материал вала - сталь 45 (sт =500 МПа sв =750 МПа s-1 =330 МПа t-1 =180 МПа).

Рассмотрим второе сечение

Изгибающий момент МS =93 Нм

tа =tм =05t=(05Т)(02d 3)-(b t1 (d-t1) 22d))=

=(05*4538*10 3)(02*42 3) -(12*4(42-4) 22*42))=8235 МПа

sа =М((01d 3)-(b t1 (d-t1) 22d))=(93*10 3)((01*42 3)-(12*4(42-4) 22*42))=8124 МПа

Запас прочности рассчитывается по формуле:

где Кs=17 - для шпоночного паза

ys=015 - для углеродистой стали

es=063 - для углеродистой стали

где Кt=14 - для шпоночного паза [5]

yt=01 - для углеродистой стали [5]

et=063 - для углеродистой стали [5]

Рассмотрим третье сечение

tа =tм =05t=(05Т)(02d 3)=(05*93*10 3)(02*641 3)=09 МПа

sа =М(01d 3)=(315*10 3)(01*641 3)=1196 МПа

Так как S>[S]=15 то условие прочности соблюдается.

Проверка статической прочности при перегрузках.

Больше всего напряжено третье сечение.

[s]=08sТ =08*650=520 МПа

Муфтами в технике называют устройства которые служат для соединения концов валов стержней труб электропроводов и т.д.

Широко применяемые муфты стандартизированы. Основной паспортной характеристикой муфты является значение вращающего момента на передачу которого она рассчитана.

В конструкции приводной станции для присоединения редуктора к электродвигателю применяем муфту упругую втулочно-пальцевую (МУВП) ГОСТ 21424-93. Упругая связь полумуфт позволяет: компенсировать несоосность валов; изменить жесткость системы в целях устранения резонансных колебаний; снизить ударные перегрузки.

Упругий элемент муфты работает на кручение. Это придает муфте большую энергоемкость высокие упругие и компенсирующие свойства.

По справочнику назначаем параметры муфты относительно номинального крутящего момента на быстроходном валу.

d=32 мм – посадочный диаметр;

D≥125мм – внешний диаметр;

l1=60мм – длина полумуфты.

l2=60мм – длина полумуфты.

Расчет и конструирование корпусных деталей и крышек

К корпусным деталям относятся детали обеспечивающие взаимное расположение деталей узла и воспринимающие основные силы действующие в машине. Корпусные детали получают методом литья или методом сварки.

1 Общие рекомендации

Материал корпуса – серый чугун СЧ15.

Зазор между колесами и стенками редуктора

L-наибольшее расстояние между внешними поверхностями деталей передач мм

L=awб +аwT +d2T2 + d2б2 =39131мм

Расстояние между дном корпуса и поверхностью колес:

Толщина стенки корпуса и крышки редуктора

Толщина фланца под фундаментные болты корпуса

dф1=235=23512=28 мм.

При креплении корпуса к плите винтами

Диаметр фундаментных болтов

d112мм +003а=12+003150=165мм. Рис.12

Диаметр болтов скрепляющих фланцы корпуса у подшипников

2. Конструктивное оформление соединений

Для соединения крышки с корпусом используются винты с цилиндрической головкой (рис.13).

Размеры элементов корпуса и крышки принимают:

Для точного фиксирования положения крышки редуктора относительно корпуса. Точность фиксирования достигается штифтами.

dшт =(07 08)d=0610=6 мм

3. Определение размеров корпусных деталей

Обоснование и конструкция крышек подшипников.

Размеры крышки определяются прежде всего размером внешнего кольца подшипника. В данном курсовом проекте использовались закладные крышки. Эти крышки не требуют специального крепления к корпусу резьбовыми деталями. Они удерживаются кольцевым выступом для которого в корпусе протачивают канавку. Чтобы обеспечить сопряжение торцов выступа крышки и канавки корпуса по плоскости на наружной цилиндрической поверхности крышки перед торцом выступа делают канавку.

Толщина стенки =10мм;

Размер канавки b=5мм.

Манжетные уплотнения.

Широко применяются при смазывании подшипников жидким маслом и при окружной скорости вала до 20 мс. манжета состоит из корпуса изготовленного из маслобензостойкой резины каркаса представляющего собой стальное кольцо Г-образного сечения и браслетной пружины. Каркас придает манжете жесткость и обеспечивает плотную посадку в корпусную деталь без дополнительного крепления. Браслетная пружина стягивает уплотняющую часть манжеты вследствие чего образуется рабочая кромка шириной b=04 06 мм плотно охватывающая поверхность вала.

Манжеты предназначенные для работы в засоренной среде выполняют с дополнительной рабочей кромкой называемой “Пыльником”.

Манжету обычно устанавливают открытой стороной внутрь корпуса.

К рабочей кромке манжеты в этом случае обеспечен хороший доступ смазочного масла 95%-ный ресурс для манжет – не менее 3000 ч.

Конструирование прочих элементов редуктора.

Для наблюдения за уровнем масла в корпусе устанавливают маслоуказатели жезловые (щупы).

Исполнение наклонного щупа вызывает некоторые технологические трудности при формовке корпуса и сверлении наклонного отверстия. Поэтому вертикальное исполнение предпочтительнее. Прокладка при помощи клея фиксируется на щупе.

При длительной работе в связи с нагревом воздуха повышается давление внутри корпуса. Это приводит к просачиванию масла через уплотнения и стыки. Чтобы избежать этого внутреннюю полость корпуса сообщают с внешней средой путем установки отдушин в его верхних точках. Отдушину используют также в качестве пробки закрывающей отверстие для залива масла.

Крышку фиксируют относительно корпуса штифтами. Штифты предотвращают взаимное смещение деталей при растачивании отверстий под подшипники обеспечивают точное расположение деталей при повторных сборках.

Для подъема и транспортировки крышки корпуса и собранного редуктора применяют проушины (рис. 16) отливая их заодно с крышкой. В данном курсовом проекте проушина выполнена в виде ребра с отверстием.

Люк в верхней части крышки используют не только для заливки масла но и для осмотра зацепления подшипников. Размеры его приняты по возможности большими форма - прямоугольной.

Люк закрывают крышкой. В данном проекте используется штампованная крышка объединенная с отдушиной и фильтром. Крышка состоит из верхней плоской пластины на которой выдавлены гофры через которые внутренняя полость редуктора соединяется с атмосферой. В нижней штампованной части имеются 2 отверстия диаметром 4 мм. Эта часть крышки по периметру окантована привулканизированной резиной. Фильтр состоящий из тонкой медной проволоки заполняет пространство между верхней и нижней частями крышки. Крышка крепится винтом.

Подбор системы смазки

В данном редукторе используется картерная система смазывания т.е. корпус является резервуаром для масла. Масло заливают через верхний люк. Для слива масла в корпусе предусмотрено сливное отверстие закрываемое пробкой.

При работе передач продукты изнашивания постепенно загрязняют масло. С течением времени оно стареет свойства его ухудшаются. Браковочными признаками служат повышенное содержание воды и наличие механических примесей. Поэтому масло залитое в корпус редуктора или коробки передач периодически меняют.

Для замены масла в корпусе предусматривают сливное отверстие закрываемое пробкой.

Отверстие для выпуска масла закрывают пробкой с цилиндрической резьбой.

Для выбора типа масла необходимо определить вязкость масла.

Предварительно необходимо рассчитать окружную скорость на колесе тихоходной ступени.

где w=p×n30=314×8121730=85 радс – угловая скорость

d = 0235 – делительный диаметр колеса.

Далее по таблице 11.2 [1] подбираем требуемую вязкость и сорт масла.

Выбрано масло И-Г-А-49

Подшипники будут смазываться брызгами того же масла что и детали передач.

ОБОСНОВАНИЕ ВЫБОРА ПОСАДОК И РАСЧЕТ ЗАЗОРОВ И НАТЯГОВ.

1 Обоснование для быстроходного вала редуктора.

2 Обоснование для промежуточного вала редуктора.

3 Обоснование для тихоходного вала редуктора.

Таким образом нами был разработан привод грузоподъемной машины обеспечивающий поднятие груза со скоростью 035 мс. Для корпуса редуктора была применена современная конструкция. Все выступающие элементы устранены с наружных поверхностей и введены внутрь. Лапы под фундаментные болты не выступают за габариты корпуса. Проушины для подъема и транспортировки редуктора отлиты заодно с корпусом. Для удобства сборки корпус выполнен разъемным. Плоскость разъема проходит через оси валов.

Смазка зубчатых колес и подшипников осуществляется разбрызгиванием.

Дунаев П.Ф. Леликов О.П. Конструирование узлов и деталей машин: Учебн. пособие для вузов.- 7- е изд. перераб. и доп.- М.: Высш. шк. 2001.- 447с.

Киркач Н.Ф. Баласанян Р.А. Основы проектирования деталей машин: Учеб. пособие для техн. вузов.- Х.: Основа 1983.- 184с.

Решетов Д. Н. Детали машин: Учебник для студентов машиностроительных и механических специальностей вузов.- 4- е изд. перераб. и доп.-М.: Машиностроение 1989.- 636с.

Проектирование элементов и узлов редукторов авиационных двигателей и энергетических установок: Методические указания к выполнению курсового проекта по дисциплине “Детали механизмов и машин” Уфимск. авиац. техн. унив-т; Сост. Б.К. Галимханов В.К. Итбаев Л.Н. Тархов.- Уфа 2001.- 63с.

Проектирование цилиндрических редукторов. Методические указания к

выполнению курсового проекта по дисциплине «Детали машин» Уфимск.

гос. авиац. техн. ун-т Сост.: В.К. Итбаев Л.Н. Тархов. - Уфа 2003.-36с.

Детали машин: Атлас конструкции. Учебное пособие для студентов машиностроительных специальностей вузов. В 2-х ч. Ч. 1 Под ред. Д.Решетова.- 5-е изд. перераб. и доп.-М.: Машиностроение 1992-352 с.

Анурьев В.И. «Справочник конструктора-машиностроителя» В 3-х т. Т.2. – 5-е изд. перераб. И доп. – М.: Машиностроение 1979. – 559 с. ил.

![]() __Спецификация__Best.spw

__Спецификация__Best.spw

Кольцо маслоотражательное

Кольцо компенсаторное

Мaнжета 1-35 х 58-1

Мaнжета 1-65 х 90-1

Шпонка 14 х 10 х 55

![]() Лист_1.cdw

Лист_1.cdw

Номинальный момент на тихоходном валу

Частота вращения быстроходного вала

Общее передаточное отношение

Режим работы по ГОСТ 21354-87

Геометрия параметров передачи Табл.1

Наименование Параметра

Технические требования:

Перед сборкой детали промыть

просушить сжатым воздухом..

Перед сборкой подшипники освободить от консервации.

Соединение с натягом выполнить с нагревом охватывающей

детали в масле до 100-120

Монтаж подшипников качения выполнять с нагревом подшипников

Поверхность разъема корпуса покрыть тонким слоем герметика

ВГК-18 N2 МРТУ 07-6012-603 при окончательной сборке.

Наружную поверхность корпуса окрасить в синий цвет

маслостойкой эмалью.

В редуктор залить масло И-Г-А-49 не менее 7 литров.

Редуктор обкатать при полной нагрузке в течение 2 часов.

* Размер для справок

![]() Лист_2.cdw

Лист_2.cdw

![]() Лист _3.cdw

Лист _3.cdw

Режим работы ГОСТ 21384-87

Предельно допустимое смещение валов редуктора

*Размеры для справок

Техническая характеристика

Технические требования

![]() Содержание.doc

Содержание.doc

Статическое исследование редуктора10

Расчеты зубчатых колес редуктора12

1 Определение исходных данных зубчатой передачи12

2 Геометрические параметры зубчатой передачи12

3 Определение расчетного контактного напряжения 13

4 Определение расчетного напряжения изгиба16

5 Определение допускаемого контактного напряжения17

6 Определение допускаемого напряжения изгиба18

Определение размеров валов20

Подбор и расчеты подшипников качения21

Подбор шпоночных соединений22

Уточненные расчеты валов на прочность25

Расчет и конструирование корпусных деталей и крышек31

1 Общие рекомендации31

2 Конструктивное оформление соединений32

3 Определение размеров корпусных деталей32

Подбор системы смазки35

Обоснование выбора посадок и расчет зазоров и натягов36

Эскизы стандартных изделий с указанием размеров39

![]() Посадки.doc

Посадки.doc

1 Обоснование для быстроходного вала редуктора.

2 Обоснование для промежуточного вала редуктора

3 Обоснование для тихоходного вала редуктора.

Рекомендуемые чертежи

- 24.01.2023

- 29.07.2014