Разработка грузоподъемного оборудования на базе фронтального погрузчика

- Добавлен: 25.10.2022

- Размер: 1 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- AutoCAD или DWG TrueView

- Microsoft Word

Дополнительная информация

![]() s-02_3_13.cdw

s-02_3_13.cdw

Гидроцилидр 1-2-80-1000 ОСТ 22-1417-90

![]() 02_02_13.cdw

02_02_13.cdw

![]() s-02_3_13.dwg

s-02_3_13.dwg

Гидроцилидр 1-2-80-1000 ОСТ 22-1417-90

![]() s-02_2_13.dwg

s-02_2_13.dwg

Болт М6х75 ГОСТ 7798-70

Винт М8х30 ГОСТ 17475-80

Винт М10х40 ГОСТ 1491-80

Винт М8х30 ГОСТ 1491-80

Гайка М6 ГОСТ 2528-73

Гидроцилидр 1-2-180-2000 ОСТ 22-1417-90

Гидроцилидр 1-2-80-1000 ОСТ 22-1417-90

![]() 02_01_13.dwg

02_01_13.dwg

После сборки проспринцевать шарнирные соединения

смазкой ЦИАТИМ-201 ГОСТ 6267-74.

КФБН 32.01.00.000 СБ

![]() 01_13.dwg

01_13.dwg

Номинальный обьем основного ковша

Вылет кромки ковша при наибольшей высоте разгрузки

Ширина режущей кромки основного ковша

Угол разгрузки ковша при наибольшем подъеме не менее

Наибольший угол запрокидывания ковша не менее

кмч (при п=1700 обмин и i=0.95 ):

Радиус поворота по наружной ковша

в транспортном положении

Тип трансмиссии гидромеханическая

Обслуживающий персонал

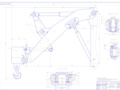

КФБН 32.00.00.000 ВО

Погрузчик фронтальный

![]() s-02_2_13.cdw

s-02_2_13.cdw

Болт М6х75 ГОСТ 7798-70

Винт М8х30 ГОСТ 17475-80

Винт М10х40 ГОСТ 1491-80

Винт М8х30 ГОСТ 1491-80

Гайка М6 ГОСТ 2528-73

Гидроцилидр 1-2-180-2000 ОСТ 22-1417-90

Гидроцилидр 1-2-80-1000 ОСТ 22-1417-90

![]() 01_13.cdw

01_13.cdw

Номинальный обьем основного ковша

Вылет кромки ковша при наибольшей высоте разгрузки

Ширина режущей кромки основного ковша

Угол разгрузки ковша при наибольшем подъеме не менее

Наибольший угол запрокидывания ковша не менее

кмч (при п=1700 обмин и i=0.95 ):

Радиус поворота по наружной ковша

в транспортном положении

Тип трансмиссии гидромеханическая

Обслуживающий персонал

Погрузчик фронтальный

![]() s-02_1_13.cdw

s-02_1_13.cdw

![]() s-01_13.cdw

s-01_13.cdw

![]() 02_01_13.cdw

02_01_13.cdw

После сборки проспринцевать шарнирные соединения

смазкой ЦИАТИМ-201 ГОСТ 6267-74.

![]() записка.doc

записка.doc

1. анализ существующего номенклатурного ряда одноковшовых погрузчиков

2. анализ существующих конструкций рабочего оборудования .

3. выводы по разделу .

Техническое предложение .

Проектировочные расчеты .

1. расчет рычажной системы погрузчика

2. расчет гидропривода фронтального погрузчика ..

3. расчет металлоконструкции стрелы

Список использованной литературы

В настоящее время в связи с государственной политикой начинается повсеместное возрождение жилищного строительства. И остро встает вопрос обеспечения строек средствами механизации различных видов работ.

Механизация строительно–монтажных и погрузочно–разгрузочных работ осуществляется специальными системами машин обеспечивающими высокие темпы и индустриальные методы производства работ. В таких системах погрузочно-разгрузочные машины являются одними из основных. К ним предъявляются следующие требования: большая маневренность и независимость передвижения как в пределах той или иной строительной площадки так и между ними; возможность использования на различных видах работ; минимальные объемы и трудоемкость по монтажу и демонтажу самой машины по подготовке площадок для ее эксплуатации а также по перебазированию с объекта на объект.

Перечисленным требованиям наиболее полно отвечают фронтальные одноковшовые погрузчики общего назначения оснащенные широкой номенклатурой рабочего оборудования. Поэтому эти машины являются ведущими при производстве многих зачистных погрузо-разгрузочных и других работ в строительстве.

Используемый на погрузчиках гидравлический привод обеспечивает плавность и точность движения рабочего оборудования необходимые для выполнения зачистных подъемно-транспортных работ.

В процессе модернизации выпускаемых машин повышается их грузоподъемность в конструкциях широко применяют унифицированные механизмы гидроцилиндры ковши сменное оборудование кабины и другие сборочные единицы. Большое внимание уделяется совершенствованию систем управления улучшения микроклимата в кабинах погрузчиков облегчению проведения технического обслуживания и ремонта. Разрабатываются новые виды сменного оборудования требующие для монтажа и демонтажа минимальных затрат ручного труда.

Цель работы – увеличение производительности фронтального одноковшового погрузчика.

Для этого должны быть решены следующие задачи:

- разработка нового оборудования для подъема штучных грузов (траверсы и крюка).

- расчет гидроцилиндров управления операциями подъема-опускания стрелы.

- проверка металлоконструкции стрелы по новым нагрузкам.

АНАЛИЗ СУЩЕСТВУЮЩИХ КОНСТРУКЦИЙ

Погрузочно-разгрузочные машины предназначаются для погрузки штучных грузов и сыпучих материалов на транспортные устройства (железнодорожные вагоны автомобили конвейеры) для разгрузки их с транспортных устройств а также для перемещения в хранилищах при складировании и сортировании.

Погрузочно-разгрузочные машины перемещают материал по сложной траектории и работа их состоит из трех операций: захват материала транспортирование и выгрузка.

Погрузочные машины в строительстве используют для погрузки инертных и вяжущих материалов в карьерах и на складах.

В одноковшовых погрузчиках рабочее оборудование – ковш – прикрепляют к стреле шарнирно соединенной с рамой трактора или тягача. Поворот стрел относительно рамы и ковша относительно стрелы производится штоками гидроцилиндров жидкость к которым подается от насоса с приводом от двигателя машины.

В одноковшовых погрузчиках с передней разгрузкой (рис. 1 а) ковш забравший материал из штабеля впереди машины поднимается при повороте рукояти на угол 45 60° и разгружается вперед. Фронтальные погрузчики могут монтироваться с применением поворотных кругов что обеспечивает возможность боковой разгрузки ковша (рис. 1 б).

Основным параметром одноковшовых погрузчиков является грузоподъемность под которой понимается для фронтальных погрузчиков масса материала в ковше а для погрузчиков с боковой разгрузкой сумма масс материала в ковше и рабочего оборудования.

Рис. 1. Одноковшовые фронтальные погрузчики:

а – неповоротный; б – поворотный;

в – с шарнирно-сочлененной рамой; г – с различными рукоятями.

2. анализ существующих конструкций рабочего оборудования

По расположению рабочего органа различают погрузчики с передним и задним размещением погрузочного оборудования.

Погрузочное оборудование может быть полуповоротным комбинированным перекидным и фронтальным. Для полуповоротного оборудования характерна боковая разгрузка ковша по отношению к направлению разработки материала. Комбинированное погрузочное оборудование обеспечивает как переднюю так и заднюю разгрузку ковша. При перекидном оборудовании материал разгружается назад. Наиболее распространенное фронтальное оборудование обеспечивает разгрузку ковша со стороны разработки материала (возможна и боковая разгрузка при оборудовании машины специальным ковшом).

Привод погрузочного оборудования – гидравлический реже – электромеханический канатно-блочный и цепной.

Необходимые движения ковша осуществляют с помощью механизмов управления которые подразделяют по направлению действия гидроцилиндра поворота ковша на два вида:

у первых запрокидывание ковша осуществляется поршневой полостью гидроцилиндров ковша у вторых - штоковой полостью (табл. 1).

Различают механические и гидравлические системы сохранения уровня ковша в процессе подъема стрелы. В первом случае сохранение уровня ковша достигают кинематически с помощью рычажного механизма. Гидравлическая система слежения имеет автоматический клапан или устройство обеспечивающее порционную подачу жидкости в соответствующие полости гидроцилиндров ковша и сохранение его уровня в процессе подъема.

По характеру воздействия гидроцилиндров на ковш механизмы разделяют на безрычажные и рычажные. В безрычажных механизмах гидроцилиндры управления закреплены на стреле и воздействуют непосредственно на ковш. Во втором случае гидроцилиндры устанавливают на раме машины и усилия на ковш передаются через рычажный механизм.

Используют одноступенчатые и многоступенчатые рычажные механизмы. Одноступенчатые механизмы имеют в кинематической схеме по одному шарнирно-рычажному четырехзвеннику установленному между гидроцилиндрами управления и рабочим органом.

В многоступенчатых системах используют несколько передаточных четырехзвенников преобразующих усилие гидроцилиндров управления.

Наиболее распространенным механизмом управления рабочим органом является одноступенчатый рычажный механизм вида I (см. табл. 1) с перекрестной системой рычагов и механической системой слежения.

Сменное рабочее оборудование разделяют на шесть групп:

- погрузочно-разгрузочное и грузоподъемное оборудование (ковши прямых лопат для погрузки сыпучих материалов и снега захваты для круглых материалов клещевые захваты для подъема и укладки рельсов и шпал грейферное оборудование крюковые обоймы бадьи для бетона и т. п.);

- экскавационное оборудование (ковши обратных лопат с зубьями профильные ковши и ковши с сетчатым дном для ирригационных работ);

- планировочное оборудование (ковши увеличенной вместимости без зубьев и отвалы);

Классификация рычажных механизмов погрузочного оборудования. Таблица 1.

Вид погрузочного оборудования

Система слежения и управления рабочим органом

Группы механизмов управления рабочим органом

- оборудование для дорожного строительства (рыхлители);

- специальные виды сменного оборудования (сваебойное и буровое оборудование приспособления для очистки конвертеров и доменных печей оборудование для подбивки железнодорожных шпал и др.);

- удлинители и надставки к стрелам.

Оборудование стрел должно предусматривать относительно быструю смену рабочего навесного оборудования.

Основные виды сменного рабочего оборудования даны на рис. 2:

Для увеличения радиуса действия экскаватора оборудованного отвалом и экскавационными ковшами используются удлинители стрелы длиной 15 и 3 м.

Рис. 2. Сменные рабочие органы для погрузчиков:

а – ковш без зубьев; б – ковш с зубьями; в – планировочный ковш; г-е – для дренажных работ; ж-э – профильные ковши; и – рыхлитель с ковшом; к – отвал; л – рыхлитель; м – клещи для камня; н — стрела для бокового копания; о п – удлинительные секции; р - уплотняющий каток.

С учетом требований современных условий все большим и большим спросом пользуются универсальные машины простые в эксплуатации обладающие высокой мобильностью и производительностью.

В ряду лёгких машин целесообразно появление многофункциональных погрузочных манипуляторных установок оснащённых как оборудованием для погрузочных работ так и другими устройствами (грузозахватными экскавационными трамбующими т. д.) для выполнения комплекса работ при строительстве и ремонте подземных городских коммуникаций дорожном обустройстве.

Разработка новой техники должна вестись с учётом требований значительного повышения уровня надёжности машин производительности и стойкости рабочего инструмента снижение металлоёмкости. Должны быть также расширены работы по оснащению погрузчиков средствами автоматического управления контроля и диагностики.

3. выводы по разделу

К модернизации предлагается погрузчик одноковшовый фронтальный.

ТЕХНИЧЕСКОЕ ПРЕДЛОЖЕНИЕ

Целью курсового проекта является увеличение области применения погрузчика. Модернизация рабочего оборудования заключается в разработке нового навесного оборудования траверсы с крюком для транспортировки штучных грузов перерасчета связанных с этим параметров погрузчика (гидроцилиндров металлоконструкции стрелы.

Предлагаемый погрузчик одноковшовый фронтальный имеет пневмоколесную базу шарнирно-сочлененную раму которая состоит из двух частей соединённых шарниром с вертикальной осью. Задняя рама служит для монтажа силовой установки трансмиссии заднего моста и кабины оператора передняя - для крепления рабочего оборудования с гидросистемой управления и переднего моста. Фиксация и поворот рам относительно друг другу осуществляется двумя гидроцилиндрами управляемыми рулевой системой следящего типа обеспечивающей относительный поворот рам на угол пропорциональный углу поворота рулевого колеса величина которого колеблется от 28° до 45°. Все колёса фронтальных погрузчиков являются ведущими из-за чего в создании тягового усилия участвуют вес машины и перевозимого груза.

Предлагается спроектировать погрузчик со следующими параметрами:

-грузоподъемность 6 т;

-наибольшая высота разгрузки 32 м;

-продолжительность цикла погрузки-разгрузки 156 сек;

Проектировочные расчеты

1. расчет рычажной системы погрузчика

Размеры рычажной системы выбирают по показателям погрузочного оборудования и основного ковша а также выбранной точки подвески с учетом компоновки базового трактора.

Высота до шарнира крепления стрелы:

где – относительная высота шарнира подвески стрелы ;

где L – фронтальный вылет L=316 [м];

– высота разгрузки [м];

e – угол наклона радиуса поворота ковша;

– угол поворота стрелы ;

Рис. 4. Схема определения длины стрелы.

где – наибольший угол разгрузки ковша – угол наклона днища ковша к горизонту ;

Длину тяги определяют графически построением. Сектор движения стрелы от нижнего до верхнего положения разбивают на пять равных частей выделяют положение максимального вылета и полученные два сектора делят пополам (рис. 5). В нижнем положении ковш устанавливают под рекомендуемым углом запрокидывания () а в верхнем – располагают под наибольшим углом разгрузки ().

Рис. 5. Кинематическая схема рычажной системы.

В положении разгрузки между точкой А и линией В5Д5 обеспечивают определенное расстояние. Величина этого расстояния

Угол yк выбирают в пределах 110125°.

Длину поворотной тяги определяют в положении разгрузки;

Для каждого промежуточного положения стрелы параллельно отрезку откладывают линии характеризующие поступательное движение запрокинутого ковша в процессе подъема. Затем согласно принятым размерам элементов рычажного механизма определяют положения точек в верхней части коромысла. Подбирая окружность проходящую через точки находят координаты точки крепления гидроцилиндров поворота Хк и YK. Точки могут располагаться внутри очерченной окружности. При этом обеспечивается большее запрокидывание ковша в промежуточных положениях стрелы по сравнению с нижним положением. Обеспечивают также постоянное запрокидывание ковша в процессе подъема. Допускаемая разница углов запрокидывания в крайних положениях стрелы составляет 15°.

Радиус окружности является наибольшим размером гидроцилиндра ковша с выдвинутым штоком. Для определения хода гидроцилиндра ковша из того же центра подбирают окружность проходящую через точку С5 и соответствующую положению разгрузки ковша. Верхнюю точку крепления коромысла устанавливают в промежуточных положениях стрелы на максимальной и минимальной окружностях гидроцилиндра поворота и с учетом принятых размеров рычажного механизма получают действительные положения линий для разгруженного и запрокинутого ковшей.

Ковш в положении разгрузки на любой высоте должен иметь угол не менее 45°. Если получаемые углы разгрузки менее указанных величин уменьшают расстояние и . Точки крепления гидроцилиндра стрелы определяют конструктивно.

2. расчет гидропривода фронтального погрузчика

В связи с изменениями нагрузки на рабочие органы произведем расчет системы гидропривода погрузчика.

Гидропривод рабочего оборудования погрузчиков выполняют по типовой схеме (рис. 6).

Исходными данными для расчета гидропривода являются

типовая схема гидропривода

давление предохранительного клапана рк

усилия на штоках исполнительных гидроцилиндров

скорости движения поршней гидроцилиндров.

Рис. 6. Типовая схема гидропривода рабочего оборудования одноковшовых погрузчиков:

– бак; 2 – магистральный фильтр; 3 – термометр; 4 – манометр; 5 – кран манометра;

– вентиль; 7 – насос; 8 – распределитель; 9 — путевые гидравлические выключатели;

– гидроцилиндры поворота ковша; 11 – обратные клапаны с дросселирующим отверстием; 12 – гидроцилиндры подъема–опускания стрелы; 13 – амортизатор (только для гусеничных машин); 14 – запорные клапаны; 15 – предохранительный клапан с переливным золотником; 16 – гидроцилиндры перемещения заслонки двухчелюстного ковша; 17 – обратные управляемые клапаны; 18 – гидроцилиндры зажима монтажно-поворотного захвата;

– гидроцилиндры подъема– опускания рыхлителя;

– гидроцилиндр поворота монтажно-поворотного захвата; 21 – обратный клапан.

2.1. Давление предохранительного клапана рк – наибольшее давление в гидросистеме ограничиваемое предохранительным клапаном выбирают с учетом обеспечения заданной долговечности гидрооборудования.

Исходя из этих условий принимаем рк=28 МПа.

2.2. Усилия на штоках исполнительных гидроцилиндров определяют в установившемся режиме работы по величинам наибольшего выглубляющего усилия Nв – для гидроцилиндров ковша и подъемного усилия Nn – для гидроцилиндров стрелы приложенных на режущей кромке ковша в положении внедрения.

Усилия на штоках гидроцилиндров поворота ковша зависят от конструкции стрелы. Выглубляющее усилие определяют по условию продольного опрокидывания машины относительно ребра опрокидывания проходящего под осью опорных колес

где – эксплуатационный вес базовой машины ();

– вес погрузочного оборудования ();

– плечи соответствующих сил ( ).

Рис. 7. Схема определения усилий на режущей кромке ковша

и гидроцилиндрах погрузочного оборудования.

2.3. Усилие на штоке одного гидроцилиндра ковша

– количество гидроцилиндров поворота ковша;

и – мгновенные передаточные числа механизма погрузочного оборудования определяемые соотношением плеч рычажной системы для силы и силы тяжести ковша ;

– коэффициент запаса учитывающий потери в гидроцилиндрах и шарнирах по рекомендациям принимают ).

Мгновенные передаточные отношения механизма вычисляют для положения ковша соответствующего внедрению в материал:

где – плечи приложения сил в нагруженных элементах механизма.

В качестве необходимого гидроцилиндра выберем по ОСТ 22-1417-79 при номинальном давлении 14 МПа: гидроцилиндр 1-2-180-2000

где 1 – тип крепления на проушине с втулкой скольжения;

– исполнение гидроцилиндра с увеличенным диаметром штока (y=16);

0 – диаметр поршня мм;

диаметр штока d=110 мм;

площадь поршневой полости Fп = 2544 см2;

площадь штоковой полости Fш = 95 см2;

диаметр отверстия проушины r=70 мм;

ширина проушины b=70 мм;

расстояние между осями проушин при сложенном гидроцилиндре = 2830 мм;

наружный диаметр гидроцилиндра D1=203 мм;

максимальная скорость движения штока относительно корпуса гидроцилиндра [Vma

технический ресурс число полных циклов не менее = 2×106.

2.4. Усилия на штоках гидроцилиндров стрелы определяют по подъемному усилию с учетом кинематики рычажной системы и привода. Величину подъемного усилия Nn для расчета гидроцилиндров подъема стрелы вычисляют из условия потери устойчивости.

При кинематической схеме механизма с перекрестной системой усилия в одном гидроцилиндре стрелы определяют по формуле

где – выглубляющее усилие;

– вес погрузочного оборудования без портала;

– усилие гидроцилиндра ковша без учета коэффициента запаса;

и – количество гидроцилиндров поворота ковша и подъема стрелы;

– коэффициент запаса учитывающий потери в шарнирах и гидроцилиндрах и равный 125;

– плечи соответствующих сил;

В качестве необходимого гидроцилиндра выберем по ОСТ 22-1417-79 при номинальном давлении 14 МПа: гидроцилиндр 1-2-80-1000

– диаметр поршня мм;

диаметр штокаd=50 мм;

площадь поршневой полости Fп = 5024 см2;

площадь штоковой полости Fш = 196 см2;

диаметр отверстия проушины r=40 мм;

ширина проушины b=40 мм;

расстояние между осями проушин при сложенном гидроцилиндре = 2880 мм;

наружный диаметр гидроцилиндра D1=95 мм;

2.5. Определение расхода потребляемого гидроцилиндром: при работе штока на выталкивание для получения заданной скорости V (ммин) рабочего хода в поршневую полость с площадью Fп (м2) гидроцилиндра следует подать теоретический расход (лмин):

где V=03 мс =18 ммин;

подъема ковша Qп.т.=1000×18×002544=45792 лмин;

подъема стрелы Qп.т.=1000×18×0005024=90432 лмин.

Действительный расход подаваемый насосом для питания поршневой полости гидроцилиндра:

где hO – объемный КПД учитывающий утечки рабочей жидкости в гидроцилиндре hO.Ц. распределительных устройствах hO.Р. в самом насосе hO.Н.:

hO =hO.Ц.× hO.Р.× hO.Н.(13)

гдеhO.Н. – объемный КПД насоса принимается по его техническим характеристикам (hO.Н.»0.95);

hO.Р. – объемный КПД распределителя с учетом износа можно принять равным (hO.Р.=097);

hO.Ц. – в гидроцилиндрах с уплотнениями манжетами или резиновыми кольцами утечки практически отсутствуют (hO.Ц.=1).

подъема ковша Qп.д.= 45792 092=4978 лмин;

подъема стрелы Qп.д.= 90432 092=903 лмин.

3. Расчет металлоконструкции стрелы

В связи с изменившимися нагрузками на стрелу произведем перерасчет ее металлоконструкции. Расчет производится для случая подъема максимального груза.

3.1. Определение расчетных нагрузок

Определим реакции опор:

Рассмотрим моменты относительно точки А.

Рассмотрим моменты относительно точки B:

Рис. 8. Расчетная схема стрелы.

Условие выполняется.

Максимальный момент как видно из рис. 8 будет в точке А:

3.2. Проектный расчет сечения стрелы

Материал металлоконструкции сталь 10ХСНД по ГОСТ 19282-73:

предел текучести т=360 [МПа];

коэффициент запаса прочности для среднего режима работы n=14 [2 стр. 93 табл. I.3.4].

Допускаемые напряжения []:

Требуемый момент сопротивления сечения стрелы:

Определим высоту стрелы:

где =40 мм=0040 м – толщина сечения стрелы;

Принимаем Нстр=046 м.

3.3. Проверочный расчет

Определим момент инерции сечения относительно оси х-х:

Момент сопротивления сечения относительно оси х-х:

Напряжение изгиба от действия вертикальных нагрузок относительно оси х-х:

В процессе выполнения дипломного проекта был решён ряд задач:

В результате анализа существующих способов решения проблемы универсализации и расширения области применения базовых машин и анализа существующих конструкций для погрузочно-планировочных работ с помощью увеличения функциональных возможностей погрузчика.

Была разработано навесное оборудование траверса с крюковой подвеской.

Проведены проектировочные расчёты на прочность и долговечность сборочных единиц и деталей машины.

Список использованной литературы

Волков Д.П. и др. Машины для земляных работ.Д.П. Волков –М.: Машиностроение 1992.–448с.

Ветров Ю.А. Баладинский В.Л. Машины для специальных земляных работ. – К.: Вища шк. Головное издательство 1980. – 190 с.

Сергеев В.П. Строительные машины и оборудование. М.: Высшая школа 1987. 376 с.

Справочник конструктора дорожных машин. 2-е изд. Под редакцией Бородачева И.П. М.: Машиностроение 1973. 351 с.

Анурьев В.И. Справочник конструктора-машиностроителя: В 3-х т. Т.1. - 5-е изд. перераб. и доп. - М.: Машиностроение 1983.- 728 с. ил.

Анурьев В.И. Справочник конструктора-машиностроителя: В 3-х т. Т.2. - 5-е изд. перераб. и доп. - М.: Машиностроение 1983.- 559 с. ил.

Анурьев В.И. Справочник конструктора-машиностроителя: В 3-х т. Т.3. - 5-е изд. перераб. и доп. - М.: Машиностроение 1983.- 557 с. ил.

Теория конструкция и расчет строительных и дорожных машин Под ред. Л.А. Гобермана. - М.: Машиностроение. 1979. - 408 с.

Машины для земляных работ Под общ. ред. Н.Г. Гаркави.- М.: Высшая школа. 1982. - 336 с.

Гоберман Л.А. Степанян К.В. Строительные и дорожные машины. Атлас конструкций. - М.: Машиностроение. 1985.- 96 с.

Базанов А.Ф. Забегалов Г.В. Самоходные погрузчики. -М.; Машиностроение. 1979. – 407с.

Бромберг А.А. и др. Машины для земляных работ. Атлас конструкций. - М.: Машиностроение. 1968.- 136 с.

Башта Г.М. Гидравлика гидравлические машины и гидравлические приводы. - М.: Машиностроение 1970 .- 320 с.

Гохберг М. М. Металлические конструкции подъемно – транспортных машин. М.М. Гохберг – М.: Машиностроение 1976.–456 с.

Рекомендуемые чертежи

Свободное скачивание на сегодня

Другие проекты

- 20.08.2014