Проект модернизации СРТМ-К Залив Находка для промысла креветки

- Добавлен: 24.01.2023

- Размер: 4 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Adobe Acrobat Reader

- Microsoft Word

- Компас или КОМПАС-3D Viewer

- Программа для просмотра изображений

Дополнительная информация

![]() ПЗ.docx

ПЗ.docx

1 Основные сведения о судне5

2 Цели модернизации технологического оборудования8

3 Подбор видов оборудования15

4 Требование Регистра к остойчивости судов20

1 Схема палубного оборудования25

2 Схема технологической линии по обработке сырца34

1 Расчёт остойчивости после переоборудования39

2 Сопроводительная документация49

Вопросы модернизации флота российских судоходных компаний уже несколько последних лет поднимаются на уровне правительства страны и отдельных министерств. Одним из основных направлений обновления флота наряду со строительством новых судов на государственном уровне признается проведение модернизации эксплуатируемых судов. В «Концепции развития внутреннего водного транспорта Российской Федерации» одобренной распоряжением Правительства РФ от 3 июля 2003 г. № 909–р а также в «Транспортной стратегии Российской Федерации на период до 2030 года» одной из задач по улучшению функционирования и повышению конкурентоспособности отрасли развитию транспортной системы на водном транспорте поставлено проведение реновации судов ремонта и модернизации флота на судоремонтных предприятиях отрасли [1] [2].

Понятие «модернизация» обычно употребляется в отношении производственных имущественных комплексов (участки цеха и т. д.) машин и оборудования. «Модернизация объекта основных средств – это приведение данного объекта в соответствие с современными требованиями применения (эксплуатации) объекта путем его конструктивного изменения» [3 с. 151]. Под модернизацией судна «понимается совокупность операций по изменению конструкции судна с целью повышения технико–эксплуатационных характеристик условий труда и быта а также выполнения требований Международных конвенций» [4]. В исследованиях С. С. Марченко отмечается что модернизация судов смешанного «река – море» плавания (далее – ССП) в целом как правило приурочивается к времени проведения среднего ремонта а работы связанные с реновацией корпуса переоборудованием судна и модернизацией СЭУ включаются в состав работ по модернизации судна [5] [6].

перед принятием управленческих решений о целесообразности проведения модернизации судов с целью обновления состава флота судоходной компании необходимо детально проанализировать техническое состояние всех судов очередность и качество проведенных ранее плановых ремонтов возраст судов чтобы выбрать наиболее подходящие суда с точки зрения экономической эффективности их дальнейшей эксплуатации;

следует оценить уровень морального износа судна возможность повышения технико–эксплуатационных характеристик судов к значениям близким к характеристикам новых судов;

проведение модернизации судов оценку ее целесообразности следует рассматривать через призму конкурентоспособности.

Целью данной работы является обоснование проекта модернизации СРТМ-К «Залив Находка» для промысла креветки.

Для достижения данной цели были поставлены и выполнены следующие задачи:

изложить основные сведения о судне;

рассмотреть цели модернизации технологического оборудования;

осуществить подбор видов оборудования;

составить схему палубного оборудования;

составить схему технологической линии по обработке сырца;

провести расчёт остойчивости после переоборудования.

ИСХОДНЫЕ ДАННЫЕ ПРОЕКТА

1 Основные сведения о судне

Средние рыболовные морозильные траулеры (проект 502ЭМ) – серия средних рыболовных траулеров (СРТМ).

Строились в период с 1971 по 2009 год на судостроительном заводе «Ленинская кузница» в Киеве. Всего было построено 347 судов. В период с 1971 по 2009 г. в Киеве было построено 347 (+1 в постройке с 90–х) судов этого типа. Это модернизация СРТМ типа «Железный Поток». Также на базе проекта 502ЭМ было построено шестнадцать РПС типа «Исследователь Балтики». Траулеры проекта 502ЭМ экспортировались в следующие страны: Болгария Йемен Ирак Вьетнам Сомали. После сдачи последних двух судов «Poseydon I» и «Poseydon II» на верфи остался один недостроенный корпус. Год начала постройки судов данного типа – 1971 год.

Предназначались для лова рыбы с помощью трала или кошелькового невода в морской и океанической промысловых зонах переработки рыбы в мороженую продукцию с возможностью хранения или передачи её на транспортные рефрижераторы и береговые пункты приёма.

В средней части корпуса судна (длиной 548 метра) размещены надстройка с ходовой рубкой и бытовыми помещениями. Машинное отделение смещено ближе к корме.

На рабочей палубе размещены ваерная лебедка с барабанами для ваеров (стальных тросов несущих трал). В корме судна имеется малый портал и слип (специальный наклонный участок палубы по которому осуществляется спуск и подъём трала).

Суда снабжены дизельным двигателем мощностью 1000 или 1160 л.с. двумя рефрижераторными трюмами общим объёмом 414 кубических метров с температурой охлаждения минус 18 градусов. Технологическое оборудование судна позволяет производить до 22 тонн мороженой рыбы в сутки.

Таблица 1.1 – Технические характеристики СРТМ–К «Залив Находка»

лов рыбы донным и разноглубинным тралами и кошельковым неводом;

переработка рыбы в мороженую продукцию;

хранение и передача вырабатываемой продукции на транспортные рефрижераторы или транспортировка в порт

Длина габаритная (м)

Длина между перпендикулярами (м)

Ширина габаритная (м)

Ширина расчетная (м)

Высота борта до верхней палубы (м)

Осадка средняя в грузу (м)

Водоизмещение наибольшее (т)

Регистровая вместимость валовая чистая (рег. т)

Грузоподъемность (т)

Автономность плавания (сут)

Количество и мощность (л.с. каждый)

×1160 (1×1000 – стр. № 1350÷1527)

NVD 48A–2U (8NVD 48A–U – стр. № 1350÷1527)

Частота вращения (обмин)

Вспомогательные дизель–генераторы

Количество и мощность дизелей

Количество и мощность генераторов

Напряжение генератора (В)

Производительность технологических линий

Мороженая рыба (тсут)

Рефрижераторные трюмы количество и общий объем (м3)

Температура в трюмах (С)

Грузовые стрелы количество и

грузоподъемность (т)

Скорость выбирания (ммин)

Вместимость барабана (м)

Дизельное топливо (т)

Количество коечных мест

Количество построенных единиц

7 (+1 в постройке с 90–х)

Год начала постройки судов данного типа

Год окончания постройки судов данного типа

Автономность судна по запасам пресной воды и провизии топлива и смазочного масла составляет 28 суток.

На судне предусмотрен следующий комплект оборудования для лова:

две ваерные (траловые) лебедки тяговым усилием около 25 тс;

сетной барабан (16 м3) тяговым усилием около 4 тс;

кабельно–сетной барабан (16 м3) тяговым усилием 25 тс;

две вытяжные лебедки тяговым усилием около 15 тс;

две выливных лебедки тяговым усилием около 10 тс;

две вспомогательные лебедки тяговым усилием около 6 тс.

Все промысловое оборудование имеет электрогидравлический привод.

Рыбоперерабатывающий цех укомплектован:

четырех–секционным приемным бункером объемом около 40 м3;

сортировочным конвейером;

сортировочной машиной на четыре размерные фракции;

двумя разделочными линиями на базе двух разделочных BAADER212К;

линией обработки икры;

укладочной линией для рыбы;

линией ручной разделки прилова с головоотсекающей машиной;

автоматизированной линией на базе шести вертикально–плиточных морозильных аппаратов производительностью 60 тсутки;

воздушно–плиточным морозильным аппаратом производительностью 10 тсутки;

механизированной линией упаковки мороженых блоков.

Примененное оборудование обеспечивает выпуск качественной продукции с минимально возможным количеством обслуживающего персонала.

Для обработки отходов производства и некондиционного сырья предусмотрена рыбомучная установка производительностью около 35 тсутки по сырью.

Для обеспечения работы морозильных аппаратов и поддержания температуры воздуха в трюме предусмотрена холодильная установка на базе винтовых компрессорных агрегатов. В качестве холодильного агента используется аммиак.

Таблица 1.2 – Параметры СРТМ–К «Залив Находка»

ГП ВРПО «Дальрыба МРХ СССР»

2ЭМ тип Василий Яковенко

ССЗ «Ленинская Кузница»Киев

Изменены учётные данные 08.1995

2 Цели модернизации технологического оборудования

Отсутствие государственной стратегии развития рыболовного флота в условиях рыночной экономики и серьезных капитальных вложений в строительство рыболовных судов нового поколения перекладывает всю ответственность за выбор направлений развития на руководство эксплуатирующих флот компаний. В этих условиях основополагающей задачей рыбопромышленных компаний является поддержание и увеличение эффективности основного ресурса – промыслового флота – с целью представления на рынке качественной современной продукции по конкурентным ценам.

Традиционный путь обновления флота за счет покупки нового судна взамен списанного в значительной степени теряет актуальность по нескольким причинам: это наиболее дорогостоящий путь развития флота; моральное старение судна обгоняет его физическое старение в результате чего эксплуатация сравнительно нового судна становится невыгодной; изменение экономических условий эксплуатации (например формы или района промысла объекта лова) происходит сравнительно часто и требует от судовладельца быстрого реагирования.

Эти факторы стали предпосылками для развития особого направления в судостроении и судоремонте – модернизации и переоборудования судов [1] которое все чаще рассматривается компаниями–судовладельцами как полноценная альтернатива покупке или строительству нового судна при решении вопроса о поддержании общей экономической эффективности их флота.

Общепринятое рассмотрение судна как системы позволяет выделить основные подсистемы оказывающие наибольшее влияние на эффективность промыслового судна при его модернизации. К таковым целесообразно отнести корпус судна и следующие комплексы: добывающий технологический энергетический гидродинамический поисковый радионавигационный.

Объемы модернизации могут значительно различаться и зависят от целей преследуемых судовладельцем. Предлагается выделить три направления модернизации промыслового судна в зависимости от ее глубины (рисунок 1.1):

модернизация без изменения конструкции корпуса и схемы общего расположения как наименее затратный путь включает в себя замену рыбопоискового и радионавигационного оборудования а также замену промыслового оборудования и изменение технологической схемы обработки улова;

модернизация с изменением схемы общего расположения но не затрагивающая изменения основных элементов судна включает дополнительно к вышеперечисленному направлению переоборудование помещений модернизацию судовой энергетической установки увеличение производительности морозильного оборудования;

комплексная модернизация существенно расширяет возможности улучшения характеристик судна позволяет наиболее полно реализовать потенциал проекта с целью максимального повышения эффективности его эксплуатации за счет обеспечения оптимальных значений вместимости грузоподъемности тяговых промысловых и технологических характеристик судна.

Примером подхода с изменением схемы общего расположения но не затрагивающего изменения основных элементов судна может служить программа модернизации реализуемая Мурманским траловым флотом в отношении РТМК–С «МООНЗУНД» включающая решение следующих задач: установку нового рыбопоискового оборудования автоматической системы охлаждения (RSW) и рыбонасосного комплекса; увеличение объема рыбных бункеров и морозильной мощности рыбофабрики; замену рефрижераторного оборудования; переоборудование неохлаждаемых трюмов в морозильные; модернизацию СЭУ.

Рисунок1.1 – Направления модернизации промысловых судов

Такой уровень модернизации судна позволяет повысить его технико–экономические показатели до определенного уровня так как возможности дальнейшего совершенствования проекта ограничены конструктивными особенностями судна. В этом случае судовладелец должен понимать что затраты связанные с переоборудованием судна не обеспечивают всестороннего улучшения качества проекта и соответственно не обеспечивают максимальной экономической эффективности от эксплуатации судна.

Получение наилучших результатов при модернизации промыслового судна напрямую связано с решением оптимизационной задачи где функция цели – экономическая эффективность а аргументы значения грузоподъемности и грузовместимости производительности рыбопромыслового и рыбообрабатывающего комплексов энергетических характеристик судна. Граничными условиями выступают требования прочности остойчивости ходкости вибрации непотопляемости качки.

Выбор главного экономического критерия осуществляется в соответствии с методическими рекомендациями по оценке эффективности инвестиционных проектов. К показателям (критериям) сравнения и выбора различных инвестиционных проектов (или вариантов проекта) относятся: чистый дисконтированный доход (ЧДД) или интегральный эффект; индекс доходности (ИД); внутренняя норма доходности (ВНД); срок окупаемости; другие показатели отражающие интересы участников или специфику проекта.

Поиск оптимума целевой функции может быть произведен любым известным методом: вариаций градиентов Бокса–Уилсона и др. Направления поиска оптимума соответствуют указанным на рисунке1.1 путям модернизации. Большое значение при проектировании комплексной модернизации принадлежит учету граничных условий: обеспечению достаточных характеристик прочности остойчивости непотопляемости обитаемости.

Для проектирования комплексной модернизации промысловых судов разработана структурная схема (рисунок 1.2) построенная таким образом чтобы учесть техническое состояние конкретного судна и достичь требуемого уровня его качественных характеристик.

модернизация судно дизель

Рисунок 1.2 – Структурная схема комплексной модернизации промыслового судна

Проекты комплексной модернизации по предложенной схеме выполнены для двух больших морозильных рыболовных траулеров типа «ПУЛКОВСКИЙ МЕРИДИАН» и «ПРОМЕТЕЙ». Для промысловых судов такого типа ориентированных на экспедиционную форму лова одним из важных вариантов повышения их экономической эффективности является увеличение грузоподъемности и грузовместимости. Оптимальное решение этой задачи – установка цилиндрической вставки. Некоторых улучшений также можно достичь путем переоборудования помещений (например неохлаждаемых трюмов) под морозильные трюмы. Увеличение объемов над главной палубой позволяет модернизировать рыбный цех. В проектах предусмотрен отказ от обработки рыбы что повысило возможности по заморозке до 150÷250 тсут в зависимости от длины цилиндрической вставки. Заложенная в проекты модернизация промыслового комплекса с использованием насосной схемы выкачки улова в сочетании с заменой радионавигационного и рыбопоискового оборудования являются необходимым условием загрузки возросших перерабатывающих мощностей судов. Модернизация СЭУ путем установки дополнительных дизель генераторов компенсирует увеличившуюся энергоемкость модернизированных судов.

В работе исследовано влияние граничных условий на размеры цилиндрической вставки при модернизации судов. Один из наиболее острых вопросов требующих положительных решений для модернизируемых судов обеспечение достаточной общей прочности и необходимых условий вибрационной обитаемости.

В зависимости от целей которые ставит перед проектировщиком судовладелец расчет общей прочности может сводиться как к проверке ее достаточности для конкретного решения так и к поиску допустимой границы конструктивных изменений (например предельной длины цилиндрической вставки). В любом из этих вариантов проектировщику уже на первом этапе – без проведения трудоемких вычислений – полезно уметь оценить изменение характеристик общей прочности в результате модернизации. В работе произведены расчеты общей прочности исходных и модернизированных судов с различными длинами цилиндрической вставки (2 4 и 6 теоретических шпаций) и расчетными сроками эксплуатации после модернизации (5 10 и 15 лет). Выполнена проверка общей прочности указанных вариантов судов по требованиям Правил классификационных освидетельствований судов [2] и по критериям общей предельной прочности согласно Нормативно–методическим указаниям по расчетам прочности морских судов [3].

Установлено что снижение коэффициента запаса по предельному изгибающему моменту при прогибе в случае увеличения расчетной длины судна L0 на 10 % составляет 20÷40 % (рисунок 1.3).

Рисунок 1.3 – Зависимость коэффициента запаса Kз1 по предельному изгибающему моменту при прогибе от удлинения судна в результате размерной модернизации

А при установке цилиндрической вставки длиной 03·L0 коэффициент запаса KЗ1 уменьшается до уровня 30÷50 % от первоначального запаса KЗ10. Схожее влияние на прочность судна имеет и увеличение планируемого срока эксплуатации.

3 Подбор видов оборудования

Креветки во всем мире являются весьма ценным объектом промысла. Ежегодно в морях и океанах вылавливают свыше 35 миллионов тонн данных ракообразных. А это составляет примерно 16 % от общей стоимости мирового экспорта рыбных продуктов.

В зависимости от глубины проживания креветок различают прибрежный и глубоководный способы лова.

Прибрежная добыча технически более проста. Однако она отличается низким качеством. При ее применении выловленные креветки не обрабатываются на судне как при глубоководном способе а отправляются на берег и там проходят варку иили заморозку. Но при транспортировке большинство ракообразных погибает что естественно негативно сказывается на их вкусе и внешнем виде. Кроме того многие креветки например вида Pandalus в зависимости от возраста предпочитают разные глубины. И в прибрежных водах живут в основном молодые особи не достигшие «товарного» размера.

Глубоководная добыча отличается более сложной технологией и дороговизной. Однако все выловленные креветки сразу же проходят термическую обработку и замораживаются прямо на судне. На берег морские животные поступают уже в готовом к дальнейшей перевозке виде поэтому их качество гораздо выше. На сегодняшний день главный способ промысла – трал.

Суть его заключается в том что креветки добываются из морских и океанических глубин посредством конусообразного тралового мешка куда они попадают через своеобразное устье – широкую часть. Затем ракообразных выгружают на палубу или в трюм сортируют и обрабатывают.

Однако при глубоководном и прибрежном лове помимо креветок из воды достают и «побочные» продукты рыбу моллюсков и других представителей водной фауны. Но они не являются промысловым объектом креветочных траулеров поэтому за ненадобностью выбрасываются назад в воду. При этом совершенно очевидно что многие случайно выловленные морские обитатели попадают обратно в свою естественную среду уже погибшими. Кроме того траловый мешок волочась по дну буквально вспахивает грунт и сметает все живое на своем пути.

Весь мировой лов креветок производится преимущественно в Тихом Индийском и Атлантическом океанах а также в Средиземном море.

И большая часть добычи этих ракообразных осуществляется в прибрежных водах.

При этом основными промысловыми видами являются наиболее популярные Pandalus borealis и некоторые виды тигровых и королевских креветок. Например в Атлантическом океане ежегодно вылавливают свыше 200000 тонн северной креветки. Однако в естественной среде обитания – морях океанах и внутренних пресных водоемах добывают только четвертую часть тропических тепловодных ракообразных. Причем средний размер особей не превышает 20 см. Ну а большая часть крупных и гигантских тридцатисантиметровых тепловодных креветок примерно две трети от общего мирового объема выращивается на специальных фермах многих азиатских государств. Например ежегодно в нашу страну импортируется около 3 тысяч тонн фермерских королевских креветок. А всего в мире за год в искусственной среде обитания вырастает около 25 миллионов тонн тепловодных десятиногих ракообразных.

Северные креветки Pandalus borealis в промышленных масштабах в основном добывают такие страны как Скандинавия Канада и Россия. При этом наша страна практически полностью обеспечивает этими морскими животными международные рынки США Кореи и Японии. А вот на отечественных прилавках почему–то преобладают Pandalus borealis из Канады и Дании. Российские компании объясняют это парадоксальное явление очень просто – так экономически более выгодно.

Тропические же креветки вылавливают как промышленным способом так и дедовскими методами на небольших судах. Причем ручную ловлю до сих пор с успехом применяют не только азиатские государства. Некоторые европейские страны также поддерживают древние кустарные способы.

В данной работе рассматривается лов креветок с помощью ловушек.

Промысловые скопления гребенчатой креветки в зал. Петра Великого приурочены к районам с придонной температурой до 15 °С. Таким гидрологическим условиям соответствует западная часть залива от о. Фуругельма до мыса Гамова центральная часть в районе о–вов Римского–Корсакова и восточная часть от о. Аскольд до мыса Поворотного.

В октябре÷декабре плотные скопления с размерами особей 118÷124 мм при промысловой длине 110 мм имеются на глубине 150÷350 м.

В марте÷мае высокие уловы (с максимальным уловом на ловушку 16 кг средним 09 кг и размером особей 97175 мм) отмечены на глубине 220÷250 м.

В августе÷декабре основные скопления наблюдаются на глубинах 235÷280 и 360÷400 м.

Глубоководная креветка обычно медленно передвигается по дну эпизодически всплывая до 05 м от грунта ориентируется по течению с отклонением от вектора течения на 20÷300 м. Молодь креветки активно плавает в отрыве на 1÷5 м от дна а взрослые особи отрываются от грунта в ночное время на десятки метров.

Под эффективностью лова понимаем улов в кг (т) на ловушку (порядок судно) в единицу времени (ч сут).

На промысле применяют ловушки с количеством входных устройств от 2 до 4. Размер входа выбирается с учетом экстерьера объекта лова. Чем больше размер входа тем быстрее креветка найдет проход в ловушку но очевидно так же быстро выйдет из нее. При минимально необходимом размере входа заход креветки затруднителен но также меньше вероятность выхода ее из ловушки.

Высота расположения входного устройства по высоте ловушки влияет на результаты захода креветки в ловушку. При высоте ловушки 47 см и расстоянии входных устройств от нижнего основания 32 см понижение оси входного устройства на 12 см вызвало рост улова на 28 % что говорит о превалировании ползания гребенчатой креветки в районе ловушки над плаванием.

Для привлечения креветки в ловушке подвешивают на крючках одну или две рыбы средних размеров иногда рыбу закладывают в перфорированные баночки иногда комбинируют оба варианта. Японские рыбаки подвешивают минтай а в баночки закладывают кальмар. Использование перфорированных баночек наиболее эффективно при наличии на дне бокоплавов. Мясо кальмара имеет плотную консистенцию и его использование удлиняет время привлечения креветки при наличии бокоплава. При работе на закупленной приманке и обеспечении приманкой самоловом ее стоимость разная. Во втором случае возможно увеличение массы приманки и соответственно приловов.

Прирост уловов за счет увеличения массы приманки имеет экономическую подоплеку поэтому необходимо определиться в главном: оправдывается ли добавочный улов массой 05 кг креветки на ловушку увеличением массы приманки на 10 кг.

В зависимости от количества порядков с которыми работает экипаж судна переборку ловушек производят через сутки и более. Известно что привлекательность приманки по мере увеличения застоя порядков уменьшается. Очевидно необходимо определить оптимальную длительность застоя. В процессе экспериментальных работ проведенных ТИНРО в заливе Петра Великого установлено что с увеличением застоя с 12 до 24 ч улов на ловушку повышается на 23 %. Дальнейшее увеличение застоя до 48 ч сопровождается приростом улова еще на 7 %. На этой зависимости не имеется точки перегиба характеризующей оптимальную величину застоя но тенденция увеличения улова после суточного застоя уже минимальная.

Как использовать полученную зависимость в условиях промысла с экономической выгодой? При работе судна в 12–часовом режиме застоя можно уменьшить суточное количество перебираемых ловушек и тем не менее получать более высокие вылов за судо–сутки лова. Такой вариант удобен для судов работающих в автономном режиме в удалении от портов базирования к которым сложно доставить в район лова необходимое и достаточное количество ловушек.

В случае длительной задержки в переборке ловушек из–за погодных или других условий возможно ослабление привлекающих свойств у приманки и как следствие поиск креветкой выхода из ловушек. Количество выходящей креветки зависит от удерживающих свойств ловушки которые тем выше чем больше объем ловушки меньше диаметр входных отверстий и больше расстояние между входными устройствами.

На промысле креветок расстояние между ловушками выдерживают от 8 до 20 м. Влияние расстояния между ловушками на величину уловов определяли изменяя расстояние между ловушками от 8 до 32 м с интервалом между поводцами 8 м в четырех порядках длиной по 320 м.

Расчет показывает что при расстоянии между ловушками 8 м в порядке имеется 40 ловушек и улов составляет 08 кг на ловушку а на порядок – 320 кг.

С увеличением расстояния до 32 м в порядке остается 11 ловушек улов на ловушку увеличивается на 37 % и составляет 11 кг а общий улов на порядок уменьшается и составляет 110 кг. Чтобы реализовать полученное увеличение уловов на ловушку т.е. повысить эффективность лова за счет увеличения расстояния между ними необходимо увеличить количество ловушек обрабатываемых в единицу времени (час судо–сутки рейс). Этого можно добиться за счет повышения скорости выборки хребтины или сокращения времени обработки ловушек.

Улов гребенчатой креветки существенно зависит от глубины постановки порядков и сроков лова. В заливе Петра Великого этот объект мозаично распределен с брюхоногим моллюском и в зависимости от глубины постановки ловушек приоритеты объектов меняются.

Максимальные концентрации креветки гребенчатой были приурочены к глубинам 320÷350 м на изобатах 290÷320 и 350÷380 м концентрации соответственно ниже и уловы составляют 50 % а на изобатах 390÷600 м уловы снижаются до 30 % от максимальных. В сентябре максимальные уловы приходятся на глубины 225÷250 м в октябре и ноябре – на 200÷225 м.

Для привлечения креветки в ловушку используют приманки из различных видов рыб или отходов переработки рыбы.

Консистенция мяса рыб различается содержанием жира и белков степенью окисления за определенный период.

По жирности мяса из обычно применяемых для приманки видов рыб на первом месте стоит сельдь затем следуют терпуг камбала навага и минтай. Чем выше жирность мяса рыбы тем быстрее идет процесс окисления.

Гребенчатая креветка обитает в придонном слое где питается в зависимости от наличия пищи погибшими или мелкими животными.

Приняв за основу что погибшие животные имеют определенную степень разложения приманку из рыб выдерживали на палубе при температуре 15÷20 °С от 05 до 20 сут.

Классифицируют приманку следующим образом: «свежая» – выдержка на палубе до 12 ч «подержанная» – выдержка до 15 сут «первой стадии порчи» – выдержка 20 сут (имеется запах) «второй стадии порчи» – выдержка более 20 сут (сильный запах).

4 Требование Регистра к остойчивости судов

Остойчивость судов в любом состоянии загрузки должна удовлетворять следующим требованиям:

исправленная начальная метацентрическая высота должна быть положительна (h>0);

максимальное плечо диаграммы статической остойчивости должно быть не менее 025 м при LΔ = 80 м и не менее 02 м при LΔ = 105 м;

угол максимума диаграммы статической остойчивости должен быть не менее 30о (Δ ma

угол заката диаграммы статической остойчивости должен быть не менее 60о (Δ зак ≥ 60о);

критерий погоды (К) должен быть не менее 1

Кренящий момент определяется по формуле

где Av – площадь парусности судна м2;

pv – давление ветра [Па] зависящее от района плавания и z;

z – отстояние центра парусности от плоскости ватерлинии м.

Амплитуда качки при определении Мопр рассчитывается по формуле

и зависит от района плавания.

При наличии у судна скуловых килей расчётная амплитуда качки может быть уменьшена

где Аск – площадь скуловых килей м2.

Необходимые для расчётов величины pv X1 X2 Y k определяются по таблицам приведенным в Правилах Регистра судоходства.

Остойчивость по критерию ускорения k* считается приемлемой если расчётное ускорение ар не превышает 03·g

C1 определяется по таблицам Правил Регистра судоходства.

Альтернативные требования к остойчивости судов неограниченного плавания (основанные на кодексе ИМО).

Диаграмма статической остойчивости должна удовлетворять указанным ниже требованиям:

площадь под кривой восстанавливающих плеч должна быть не менее 0055 мрад. до угла крена 30° и не менее 009 мрад. до угла крена 40°. Площадь под кривой восстанавливающих плеч между углами крена 30° и 40° должна быть не менее 003 мрад.;

максимальное плечо должно быть не менее 02 м при угле крена не менее 30°;

угол заката диаграммы должен быть не менее 60°;

исправленная начальная метацентрическая высота при всех вариантах загрузки должна быть не менее 015 м.

Остойчивость судна по критерию погоды считается достаточной если судно способно противостоять одновременному действию ветра и волнения.

Считается что судно находится под воздействием постоянного ветра с плечом кренящего момента

где pv=504 Па – давление ветра;

zv – плечо парусности м;

А – площадь парусности м2.

От угла крена 0 вызванного постоянным ветром судно в процессе качки кренится на наветренный борт на угол равный амплитуде r (расчётные данные приведены в таблицах).

На наклонённое судно действует порыв ветра которому соответствует

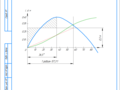

Площадь «в» ограничена кривой восстанавливающих плеч прямой соответствующей плечу lw2 при угле крена не больше 50° (рисунок 1.3).

Рисунок 1.3 – Требования ИМО к критерию погоды.

Площадь «а» ограничена кривой восстанавливающих плеч прямой lw2 и углом крена соответствующим амплитуде качки r. Остойчивость считается достаточной по критерию если площадь «а» не больше площади «в». Допустимый угол крена от действия постоянного ветра 0 не должен превышать 08 угла входа палубы в воду или 15° в зависимости от того что меньше.

1 Схема палубного оборудования

Лов ярусными порядками состоит из трех основных процессов: постановка стоянка и выборка яруса. Содержание и трудоемкость палубных работ при постановке яруса зависят от типа судна конструкции яруса и схемы ярусного лова. Наибольшее распространение получила схема с постановкой ярусного порядка с кормы а выборки – с борта. Такую схему широко применяют на тунцеловных судах. Так на судах типа «Марлин» выборку яруса производят в носовой части судна. С помощью наклонного и горизонтального конвейеров хребтину с поводцами буи и другие части ярусного порядка подают на кормовую промысловую площадку где укладывают в специальные емкости. Ярус выметывают с кормы судна вручную. За 1 сутки обрабатывают до 1500 крючков. Направление постановки яруса выбирают с учетом направления течения и предполагаемого хода рыбы. Обычно ярус ставят поперек течения.

Во время стоянки наблюдают за ярусным порядком. В необходимых случаях притопленную часть дрейфующего поверхностного или пелагического порядка поднимают на палубу и освобождают от рыбы следят чтобы порядок не скручивало особенно в местах с интенсивным течением.

Выборка порядка возможна с любого его конца и начинается с подъема на борт концевой вешки заправки хребтины в мальгогер и подачи ее на ярусоподъемник. Судно при этом ставят рабочим бортом на ветер и удерживают его так чтобы нагрузка от хребтины приходилась на носовой ролик мальгогера.

Рабочим органом ярусоподъемника являются две гибкие ленты или система барабанов (шкивов). В первом случае ярус выбирают зажимая хребтину между двумя движущимися гибкими лентами во втором – хребтина огибает шкивы причем поводцы остаются сбоку и не запутываются. Для предохранения хребтины от преждевременного механического износа окружная скорость на всех барабанах строго одинакова.

При выборке порядка поводцы койлают с помощью машины установленной на планшире рабочего борта отступя 15÷20 м в корму от мальгогера. Рабочим органом машины является легкий штыревой барабан. На один штырь барабана нанизывают петли соединения буйрепа с хребтиной на остальные – поводцовые клеванты или петли хребтины.

При подъеме ярусного порядка кроме выборки хребтины и койлания поводцов отстегивают буйрепы и поводцы укладывают хребтину в корзины поднимают улов укладывают вешки и буйрепы. Крупные экземпляры рыб поднимают с помощью стрелы или кран–балки через бортовой лацпорт.

На некоторых судах устанавливают приводные барабаны для намотки хребтины после того как она прошла ярусоподъемник. Это исключает трудоемкие операции койлания яруса укладки его в корзины транспортирования корзин к месту выметки яруса. Иногда ярусоподъемник заменяют ярусовыборочными барабанами а второй комплект барабанов устанавливают на месте постановки яруса.

Скорость выборки пелагических порядков зависит от гидрометеорологической обстановки применяемых средств механизации величины улова и равна 1÷15 мс.

В последние годы получили распространение различные автоматизированные линии ярусного лова. Так современные линии для лова тунца пелагическими ярусами обеспечивают обработку крючков при скорости постановки яруса до 8÷10 мс и скорости выборки до 35÷40 мс. Рассмотрим автоматизированную линию для донного ярусного лова. Ярусный порядок выбирают через лацпорт борта в носовой части рабочей палубы. Ярус протягивают ярусоподъемником через ролики и щетки которые снимают рыбу с крючков и очищают крючки от оставшейся наживки. После этого ярус по направляющей трубе (она защищает рыбаков от травм) подается к устройству раскручивающему поводцы и далее к машине которая ориентирует крючки и укладывает их в магазины 2 вместимостью 8000 крючков каждый. Машину для автоматического наживления крючков устанавливают в корме где через лацпорт в транцевой корме ярус выметывают. Скорость наживления составляет 4 крючка в секунду при скорости хода судна 6 мс. Линия обрабатывает до 30 тыс. крючков в сутки.

Из аналогичных элементов состоят и другие линии ярусного лова.

Внастоящее время промысел креветки осуществляется ярусными порядками из ловушек. Один по рядок длиной до 4000 м включает от 50 до 150 ловушек. Основу ярусного порядка составляет хребтина (капроновый трос) к которому на расстоянии от 10 до 20 м друг от друга крепятся ловушки. Схема порядка ловушек приведена на рисунке 2.1.

Рисунок 2.1 – Схема порядка ловушек

В состав промысловых механизмов ловушечного лова входят механизмы и устройства которые приведены на структурной схеме и которые устанавливаются на судах типа МРС–150 МРС–225 РС–300 СТР–420 СРТМ–800 СТР–503.

Рисунок 2.2 – Структурная схема промысловых механизмов ловушечного лова

Для направления хребтины на шкив лебёдки выборки хребтины применяют мальгогер устанавливаемый по фальшборту судна.

Вместо мальгогера иногда используют направляющее устройство состоящее из Г–образной стойки и блока с откидной щекой для удобства заводки в него подмаячников и хребтины.

Лебёдка выборки хребтины с ловушками содержит двухступенчатый цилиндрический соосный трехпоточный редуктор.

С помощью лебёдки подъёма ловушек производят их подъём на палубу судна. Передачу хребтины с носа в корму и её укладку производят с помощью лебёдки укладки хребтины.

Транспортировка ловушек с носа в корму осуществляется канатным транспортёром. Привод лебёдки канатного транспортёра электрический а остальных лебёдок – гидравлический.

Весь технологический процесс ловушечного лова можно разделить на два этапа: постановка порядка; выборка порядка.

Процесс постановки порядка ловушек осуществляют с кормовой площадки судна.

С приходом судна в точку постановки ярусного порядка по команде с мостика сбрасывают за борт световой буй радиобуй веху за ними сходят подмаячник подъякорный конец якорь хребтина с подготовленными ловушками.

При постановке порядка скорость движения судна выбирается по мере того как члены экипажа справляются со всеми операциями – при слаженной работе постановку можно осуществлять на полном ходу судна. После постановки порядка судно сбавляет скорость и в воду сбрасывают якорь подъякорный конец подмаячник концевую веху и световой буй.

При выборке порядка судно подходит против ветра и течения к одной из вех её цепляют кошкой или багром поднимают на борт затем выбирают световой буй и радиобуй отсоединяют их от подмаячника.

Подмаячник через мальгогер направляют на лебёдку выборки хребтины затем его присоединяют к проводнику заранее заведённому в хребтиновод и начинают выборку.

Укладку хребтины на корме осуществляют с помощью лебёдки укладки хребтины которая через хребтиновод протаскивает подъякорный конец и хребтину.

После того как весь проводник будет выбран его снова переносят на промысловую палубу.

При подходе узла соединения подмаячника хребтины и подъякорного конца отсоединяют конец с якорем и передают их на корму.

При выходе ловушки из воды её зацепляют за уздечку крюком и при помощи лебёдки подъёма ловушек берут на борт где отсоединяют от хребтины и освобождают от улова.

Освобождённые ловушки при помощи канатного транспортёра передают на корму и заряжают приманкой то есть готовят к следующей постановке.

После окончания выборки хребтины выбирают подмаячник подъякорный конец с якорем концевую веху и световой буй которые передаются на корму и начинают готовить весь порядок к следующей постановке.

Техническое обслуживание и ремонт механизмоввключает ежедневное ежемесячное и ежегодное обслуживание.

Ежедневное обслуживание состоит из следующих операций:

проверяют и поддерживают нормальный уровень масла в гидробаке и редукторах лебёдок;

следят за тем чтобы маслёнки и отверстия для подачи смазки не были закупорены отвердевшей смазкой;

периодически производят смазку шарнирных соединений;

постоянно проверяют затяжку крепёжных деталей;

контролируют окраску механизмов являющейся защитой от коррозии.

При ежемесячном обслуживании проверяют регулировку предохранительных клапанов а также исправность гидрораспределителей гидромоторов и гидронасосов.

Если фильтры гидравлической системы не имеют индикаторов показывающих их состояние то их нужно разбирать и чистить после первых 25 ч работы и через каждые 100 ч последующей работы.

При ежегодном обслуживании необходимо проверять состояние гидравлической жидкости. Если лабораторный анализ провести нельзя то в этом случае проводят визуальный осмотр жидкости. Изменение её цвета или присутствие осадка на днище гидробака указывает на то что жидкость надо заменить а гидробак тщательно очистить от осадка.

Точность показаний приборов проверяют у государственных поверителей.

Характерными дефектами у мальгогера канатного транспортёра и кормового рола является изнашивание подшипников качения и ролов.

Подшипники подлежат замене а ролы наваривают и протачивают.

Промысел креветок на Дальнем Востоке основан на запасах гребенчатой северной и равнолапой креветок шримса–медвежонка песчаного и травяного шримса.

В Охотском море и Татарском проливе на глубинах 200÷400 м ловят углохвостую и северную креветку. Каркас ловушки в виде усеченного конуса с диаметром оснований 069 и 050 м высотой 036 м покрывается пластиковой лентой красного цвета и обтягивается сетным полотном из мононити с шагом ячеи 16 мм. Два входных устройства расположены на одной оси и имеют диаметр отверстия 01 м. Размеры каркаса варьируют в диапазоне: а = 078÷120 м b = 036÷044 м и h = 040÷047 м. Каркас ловушки и входные устройства покрывают делью с ячеей 10÷12 мм.

Параметры порядка зависят от типа судна количества ловушек глубины распределения объекта и расстояния между ловушками. На дальневосточном бассейне российские рыбаки в основном используют ловушки в виде усеченного конуса с двумя или тремя входными устройствами (рисунок 2.3). На промысле используют несколько типоразмеров ловушек которые характеризуются диаметром нижнего основания фно верхнего кольца фво и высотой ловушки.

Основные характеристики ловушек используемых в некоторых странах представлены в таблице 2.1.

Неизменяемые в процессе лова характеристики орудия являются особенностями конструкции ловушек. К параметрам лова мною отнесены тактические приемы например глубина постановки порядков расстояние между ловушками тип приманки время застоя которые можно изменять в процессе лова.

Обоснование характеристик ловушек в мировом рыболовстве ведется экспериментальным путем.

Рисунок 2.3 – Ловушка креветочная: 1 – каркас 2 – сетная часть 3 – сетная часть входного устройства 4 – кольцо входного устройства 5 – уздечка 6 – клевант 7 – гаитян 8 – резиновое кольцо 9 – крючок 10 – резиновое кольцо 11 – пожилина 12 – резиновое кольцо

В зависимости от традиций и объекта лова применяют различные формы ловушек – прямоугольные конические цилиндрические и купольные (таблица 2.1). Каркасы делают из металла или пластмассы изготавливают в жестком или складном вариантах. Размеры ловушек в зависимости от объекта варьируют по длине (диаметру) от 06 м до 12 м (увеличение в 20 раза) по высоте от 02 до 06 м (в 30 раза) объем ловушек изменяется от 0072 до 0245 м3 (в 34 раза). Применяется покрытие каркасов металлической сеткой капроновой делью джутовым материалом.

Таблица 2.1 – Характеристики креветочных ловушек

К – метал. П – мононить ячея – 16 мм

К – метал. П – сетка метал.

К – метал. П – нейлон ячея – 155 мм

К – метал. П – капрон

К – метал. П – сетка метал. холст

К – полимерные трубы

К – метал. П – капрон. дель ячея – 12 мм

К – метал. П – дель ячея – 12 мм

Пруток 12 мм ячея – 12 мм

Пруток 5 мм ячея – 15 мм

Примечание. Здесь: – диаметр нижнего основания ловушки (L – длина ловушки) м; – диаметр верхнего основания ловушки (В – ширина ловушки) м; Н – высота ловушки м; п – количество входных устройств шт.; V – объем ловушки м3; ( – угол конусности ловушек град; К – каркас ловушки (металлический полимерный проволоки) П – покрытие (дель капроновая сетка металлическая).

Ловушки делают с 2÷4 входными устройствами в зависимости от их формы и объема. В зависимости от размеров креветки диаметры входов изменяют от 006 до 015 м а углы конусности ловушек – от 70 до 900.

Анализ параметров лова показывает большой диапазон изменения времени застоя порядков расстояния между ловушками пищевых приманок. Для привлечения креветок используют мясо тунцов минтая кальмара и рыбные отходы которые по своей привлекательности сильно различаются. Работ по сравнительной привлекательности пищевых приманок не проводилось.

Увеличение расстояния между ловушками удлиняет время переборки порядков поэтому целесообразность изменения этого параметра возможна если при этом уловы растут на величину позволяющую компенсировать затраты потерянного времени. На практике применяют расстояние между ловушками от 8 до 25 м а тройное увеличение параметра требует серьезного обоснования.

Длительность застоя порядков существенно влияет на величину улова и в свою очередь зависит от привлекательности и длительности действия приманки ее объема наличия хищников и концентрации объекта лова.

2 Схема технологической линии по обработке сырца

Технологическая линия содержит находящиеся в конструктивном единстве и функциональной взаимосвязи последовательно установленные бункер–накопитель с дозатором; конструктивно идентичные отделитель примесей охладитель и отделитель панцирной крошки и глаз состоящие из привода корпуса со сливным поддоном. Внутри корпуса установлен вращающийся перфорированный барабан с закрепленным на его внутренней поверхности спиралевидным шнеком и душирующее устройство а также устройство тепловой обработки креветки.

Технологическая линия для получения очищенного мяса из креветок представленная в виде схемы на рисунке 2.4 содержит бункер–накопитель с дозатором 1 отделитель примесей 2 устройство тепловой обработки креветок 3 охладитель 4 устройство разрушения панциря 5 гидросепаратор 6 отделитель панцирной крошки и глаз 7 эжекторы 8 и 8а (идентичные по конструкции) и трубопроводы 9 10 и 11.

Конструктивно идентичные отделитель примесей 2 охладитель 4 и отделитель панцирной крошки и глаз 7 состоят из привода горизонтально расположенного корпуса со сливным поддоном для сбора и отвода свободной воды внутри корпуса установлен вращающийся барабан с эллипсовидной перфорацией с закрепленным на его внутренней поверхности спиралевидным шнеком и душирующее устройство расположенное внутри перфорированного барабана вдоль его оси вращения и соединенное с корпусом.

Рисунок 2.4 – Схема поточной линии

Устройство тепловой обработки креветки состоит из привода U–образного корпуса наклоненного под углом 12÷15° к горизонту с коллектором в донной части для подвода горячей морской воды. Наклон корпуса необходим для обеспечения процесса варки необходимым постоянным объемом варочной воды. В опущенной части корпуса сверху расположена загрузочная воронка а в приподнятой части с нижней стороны корпуса расположен лоток выгрузки через который отводится креветка и удаляются излишки воды.

Внутри корпуса расположен вращающийся шнек перемещающий креветку от загрузочной воронки к лотку выгрузки.

Устройство разрушения панциря включает привод и два одинаковых соосно расположенных шелушильных модуля каждый из которых состоит из неподвижного корпуса с загрузочной воронкой и окном выгрузки внутри корпуса расположен быстровращающийся ротор на наружной поверхности которого выполнены пирамидальные насечки 30 высотой и шагом 3÷4 мм в вырезах корпусов между загрузочной воронкой и окном выгрузки установлены секторы с аналогичной насечкой на внутренней поверхности и имеющие по две поперечные шиберные заслонки установленные одна – в средней части сектора и вторая – в нижней части сектора перед окном выгрузки.

Гидросепаратор представляет собой ванну с лотком закрепленным с внешней стороны задней стенки для приема и отвода разрушенного панциря; ванна разделена продольной перегородкой на две секции имеющие наклоненные под углом 25÷35° к линии горизонта днища в нижней (опущенной) части которых находятся выпускные патрубки с шиберными заслонками для отвода очищенного мяса. На наружной стороне передней стенки закреплены патрубки изогнутые внутрь секций для подвода креветочно–водяной смеси поперек секций со смещением к передней стенке расположены вертикальные регулируемые по высоте перегородки; у задних стенок секций установлены наклонно–регулируемые шторки с барботерами оси отверстий которых направлены параллельно шторкам. Возле передних стенок в секциях установлены дополнительные барботеры через которые подают при необходимости воду для поддержания рабочего уровня воды в гидросепараторе.

Эжекторы 8 и 8а состоят из эжекторной камеры с соплом загрузочной воронки и расширительного конуса.

Технологическая линия работает следующим образом.

Свежевыловленные или дефростированные креветки подаются в бункер–накопитель 1 через дозатор расположенный в нижней части корпуса и настроенный на заданную производительность креветки попадают в эжектор 8 который по трубопроводу 9 передает их в отделитель примесей 2.

В отделителе примесей при перемещении креветок спиралевидным шнеком внутри перфорированного барабана струями воды душирующего устройства через перфорацию вымываются обломки антенн ножек усов и т.д. а на выходе происходит отделение воды.

Из отделителя примесей креветки поступают в загрузочную воронку устройства тепловой обработки. Температура тепловой обработки дефростированных креветок 45÷55 °C свежевыловленных – 55÷70 °C. Продолжительность тепловой обработки составляет 1–5 минут и задается изменением числа оборотов шнека. Вода в которой происходит тепловая обработка креветок подается в корпус непрерывно через коллектор расположенный вдоль корпуса в донной части.

После варки креветки с излишками воды по лотку перетекают в охладитель как уже было сказано конструктивно идентичный с отделителем примесей и отделителем панцирной крошки и глаз. Здесь происходит охлаждение креветок струями холодной воды а на выходе из него – отделение воды.

Из охладителя креветки направляются в загрузочные воронки шелушильных модулей устройства разрушения панциря через которую попадают в зону шелушения между ротором и сектором. В процессе прохождения креветками зоны шелушения происходят многочисленные разрывы панциря и его отделение от мяса. Изменяя зазор в зоне шелушения и зазоры между ротором и кромкой шиберов добиваются повышения качества шелушения. Выбор величины зазор осуществляется экспериментальным путем для преобладающего размера обрабатываемых креветок.

Из окон выгрузки шелушильных модулей образовавшаяся смесь мяса и разрушенного панциря поступает в эжекторы 8а расположенные под каждым шелушильным модулем. При необходимости для исключения залегания креветок с разрушенным панцирем на стенках загрузочных воронок эжекторов в загрузочные воронки шелушильных модулей возможно добавление небольшого количества воды. Эжекторы 8а по трубопроводам 10 через изогнутые патрубки подают водную смесь мяса и разрушенного панциря в соответствующие секции гидросепаратора в зоны между передней стенкой секции и регулируемыми по высоте перегородками (зоны успокоения и одновременного распределения по ширине секций потока смеси). Далее переливаясь через перегородки по мере продвижения к задней стенке пенной смеси происходит гравитационное разделение мяса креветок от панциря. Мелкие частицы разрушенного панциря вместе с образовавшейся пеной продвигаются по секции и переливаясь через заднюю стенку попадают в лоток отвода отходов. Более крупные оседающие под действием гравитации частицы панциря захватываются потоками водяных струй барботера и по наклонной поверхности шторок поднимаясь переливаются в лоток. Угол наклона шторок подбирается экспериментальным путем так чтобы нижний ее край находился в зоне разделения очищенного мяса от панциря. Мясо опускается вниз и по наклонному дну секции потоком воды через шиберные заслонки выпускных патрубков выносится из гидросепаратора. Возле передних стенок в секциях установлены дополнительные барботеры подающие при необходимости воду для поддержания рабочего уровня воды в гидросепараторе.

Очищенное мясо креветок из гидросепаратора по трубопроводам передается в отделитель панцирной крошки и глаз где происходит дополнительная очистка мяса от возможных остатков панцирной крошки как было описано в отношении отделителя примесей. Очищенное мясо направляется для тарирования

Линия может быть установлена как на добывающих судах для переработки свежевыловленных креветок так и на береговых предприятиях для переработки мороженых креветок предварительно дефростированных.

1 Расчёт остойчивости после переоборудования

Остойчивостью судна называют такое его свойство благодаря которому судно при воздействии на него внешних факторов (ветер волны и др.) и внутренних процессов (смещение грузов перемещение жидких запасов наличие свободных поверхностей жидкости в отсеках и т.д.) не переворачивается. Остойчивость судна – одно из его мореходных качеств: плавучести остойчивости ходкости качки управляемости.

Наиболее ёмким определением остойчивости судна может быть следующее: способность судна не переворачиваться при воздействии на него природных морских факторов (ветра волнения обледенения) в назначенном ему районе плавания а также в сочетании с «внутренними» причинами вызванными действиями экипажа. Остойчивость водоизмещающих судов (судов плавающих на поверхности воды) по своему механизму возникновения отличается как от подводных судов так и от судов с динамическими принципами поддержания хотя и они должны обладать этим мореходным качеством.

В настоящее время в научных исследованиях посвященных остойчивости водоизмещающих судов рассматривается очень сложное взаимодействие нескольких факторов – шквалистого ветра нерегулярного морского волнения динамики жидкости во внутренних помещениях и отсеках судна и на палубе а также динамики судна со сместившимся грузом. В практических задачах связанных с нормальной эксплуатацией судна экипаж сталкивается только с проверкой остойчивости судна подчиненной строгим методикам либо решением частных задач например о влиянии перемещения твердых и жидких грузов об оценке величины крена и дифферента судна либо в задачах связанных уже с аварийной остойчивостью и непотопляемостью. Остойчивость водоизмещающего судна основана на природном свойстве плавающего на поверхности воды объекта – стремится вернуться в первоначальное положение после прекращения этого воздействия.

Таким образом остойчивость с одной стороны естественна а с другой – требует регламентированного контроля со стороны человека принимающего участие в его проектировании и эксплуатации.

При проектировании судна стараются обеспечить определенный диапазон возможностей в части остойчивости но любые действия экипажа по изменению нагрузки судна требуют строгого расчетного контроля для обеспечения безопасности.

В связи с тем что судно меняет свое назначение на него устанавливается дополнительное оборудование вследствие чего будет увеличена масса судна (разница масс судна до и после модернизации составляет 940 кг). Для того чтобы определить то как при этом изменятся мореходные качества судна необходимо произвести расчет остойчивости судна при модернизации.

Расчет остойчивости выполнен для следующих состояний нагрузки судна:

«2» судно с 10 % груза запасов и топлива;

«3» судно «в полном грузу» с 100 % запасов и топлива. Так как судно меняет свое назначение на обстановочное следует считать величину полного груза как массу буя и оборудования необходимого для его установки.

В таблицах 3.1 и 3.2 приведены элементы начальной остойчивости и площади парусности для различных состояний нагрузки судна до и после модернизации.

Таблица 3.1 – Элементы начальной остойчивости и площади парусности судна до модернизации

Наименование величин обозначение размерность

Значения величин при

Длина действующей ватерлинии L м

Ширина действующей ватерлинии B м

Осадка средняя Tср м

Поперечная метацентрическая высота h0 м

Площадь парусности S м2

Возвышение центра парусности над основной плоскостью zn м

Таблица 4 – Элементы начальной остойчивости и площади парусности судна после модернизации

Проводим расчёт остойчивости по основному критерию

Остойчивость судна по основному критерию считается достаточной если оно выдерживает динамически приложенное давление ветра т.е. если соблюдается условие

где Мкр – кренящий момент от динамического действия ветра кН·м;

Мдоп – предельно допустимый момент при динамических наклонениях определяемый по диаграмме остойчивости кН·м.

Кренящий момент от динамического действия ветра на судно определяется по формуле

где Р – условное расчетное давление ветра Па определяется по табл.12.5.2 «Правил Российского Речного Регистра»;

S – площадь парусности судна при средней осадке Тср по действующую ватерлинию м2;

z – приведенное плечо кренящей пары при одновременном крене и боковом дрейфе судна м.

Условное расчетное давление ветра принимается в соответствии с классом судна и в зависимости от возвышения центра парусности определяемого по формуле

где zп – возвышение центра парусности над основной плоскостью судна м;

Тср – осадка судна по действующую ватерлинию м.

Для состояния нагрузки судна «1»

Для состояния нагрузки судна «2»

Для состояния нагрузки судна «3»

Приведенное плечо кренящей пары при динамическом действии ветра на судно определяется по формуле

где zт – возвышение центра парусности над плоскостью действующей ватерлинии м;

а1 а2 – поправочные коэффициенты учитывающие влияние сил сопротивления воды боковому дрейфу и сил инерции на плечо кренящей пары z определяются по табл.12.5.6 «Правил Российского Речного Регистра».

Таким образом кренящий момент от динамического действия ветра на судно будет равен

Предельно допустимый момент при динамических наклонениях для судов класса «О» определяется с учётом бортовой качки.

Расчетные амплитуды бортовой качки т0 определяются по табл.12.6.1 «Правил Российского Речного Регистра» в зависимости от коэффициентов m с–1.

Коэффициенты m определяются по формуле

где т1 т2 т3 – множители характеризующие частоту свободных колебаний судна и учитывающие влияние формы корпуса на амплитуды бортовой качки.

Множитель т1 характеризующий частоту собственных колебаний судна (на тихой воде) следует определять по формуле

где h0 – метацентрическая высота м;

т0 – коэффициент значения которого следует принимать по табл.12.6.3 «Правил Российского Речного Регистра» в зависимости от параметра п1.

Параметр п1 определяется по формуле

где V – водоизмещение судна при средней осадке Tср по действующую ватерлинию м3;

В – ширина судна по действующей ватерлинии м;

zg – возвышение центра тяжести судна над основной плоскостью для данного варианта нагрузки м.

Таким образом значение величины т0 для состояния нагрузки «1» будет равно 33 а для состояний «2» и «3» – 24.

Тогда для состояния нагрузки судна «1»

Значения безразмерных множителей т2 и т3 учитывающих влияние формы корпуса судна на амплитуды бортовой качки следует принимать по табл. 12.6.3 «Правил Российского Речного Регистра» в зависимости от отношения В – ширины действующей ватерлинии к Tср – средней осадке и коэффициента полноты водоизмещения .

Для всех состояний нагрузки судна коэффициенты т2 = 081 и т3 = 095.

Таким образом значение расчетные амплитуды бортовой качки будут равны:

для состояния нагрузки судна «1» – при т = 20 с–1 т = 24°;

для состояния нагрузки судна «2» – при т = 1652 с–1 т = 24°;

для состояния нагрузки судна «3» – при т = 1714 с–1 т = 24°.

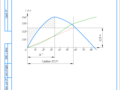

Определяем зал0 – угол входа кромки палубы в воду и lдоп – численное значение плеча предельно допустимого момента по диаграммам остойчивости представленных на рисунках далее.

Рисунок 3.1 – зал0 и lдоп при состоянии нагрузки судна порожнем

Рисунок 3.2 – зал0 и lдоп при состоянии нагрузки судна с 10 % груза и запасов топлива

Рисунок 3.3 – зал0 и lдоп при состоянии нагрузки судна в грузу с полными запасами

Предельно допустимый момент соответствующий углу опрокидывания судна определяется по формуле

где D – водоизмещение кН;

lдоп – численное значение плеча предельно допустимого момента м.

Запас остойчивости по основному критерию

где Мдоп – предельно допустимый момент кНм;

Мкр – кренящий момент от динамического действия ветра.

Результаты расчета остойчивости по основному критерию сведены в таблицу 3.3.

Таблица 3.3 – Результаты расчета остойчивости

Возвышение центра парусности над основной плоскостью судна zn м

Возвышение центра парусности над плоскостью действующей ватерлинии zт м

Условное расчетное давление ветра P Па

Поправочный коэффициент учитывающие влияние сил сопротивления воды боковому дрейфу а1

Поправочный коэффициент учитывающие влияние сил инерции на плечо кренящей пары а2

Плечо кренящей пары z м

Кренящий момент от динамического действия ветра Мкр кНм

Коэффициент полноты водоизмещения

Множитель частоты свободных колебаний т1 с–1

Множитель частоты свободных колебаний т2 с–1

Множитель частоты свободных колебаний т3 с–1

Расчетные амплитуды бортовой качки т0

Предельно допустимый момент при динамических наклонениях Мдоп кН·м

Запас остойчивости по основному критерию k1

Схема предельно допустимых углов показана на рисунке 3.4.

Рисунок 12 – Предельно допустимые углы

Выполненные расчёты показали что остойчивость судна будет удовлетворять требованиям Российского Речного Регистра предъявляемым к судам данного типа.

2 Сопроводительная документация

На судах рыбной промышленности всех назначений действует Положение о технической эксплуатации рыболовных судов которое обязательно для выполнения судовыми экипажами и работниками береговых служб и отделов предприятий и организаций связанных с технической эксплуатацией флота.

Судовладельцы при необходимости разрабатывают и издают инструкции и другие документы учитывающие специфику технической эксплуатации принадлежащих им судов.

Техническая эксплуатация флота представляет собой научно обоснованную систему организационно–технических мероприятий направленных на поддержание флота в техническом состоянии обеспечивающем надежную и безопасную работу судов и судовых технических средств СТС и их использование с максимальной эффективностью.

Техническая эксплуатация судов включает в себя следующие функциональные элементы.

Техническое использование судов – комплекс работ по обеспечению технической готовности судов к работе по назначению и выполнение этой работы осуществляемый судовым экипажем;

Техническое обслуживание судов – комплекс работ по поддержанию судов в исправном техническом состоянии осуществляемый судовым экипажем базами технического обслуживании судовладельца (БТО СРЗ мастерские) и судоремонтными предприятиями (СРП);

Ремонт судов – комплекс работ по восстановлению уровня работоспособности судов обеспечивающего возможность их эксплуатации в межремонтные периоды выполняемый СРП различных отраслей и форм собственности.

Система организационно–технических мероприятий по технической эксплуатации судов предусматривает:

организацию технического использования и обслуживания судов и их технических средств;

обеспечение флота необходимой нормативной и технической документацией по обслуживанию судов и их технических средств;

обеспечение диагностирования и прогнозирования технического состояния судов и их технических средств;

планирование объемов и сроков ремонта судов и их технических средств;

определение оптимальных объемов материально–технического обеспечения флота и его осуществление;

организацию научно–исследовательских и опытно–конструкторских работ в области технической эксплуатации флота;

подготовку и повышение квалификации кадров;

обеспечение нормальной безопасной работы судовых экипажей и береговых служб в соответствии с действующими нормативными и руководящими документами;

организацию надзора за технической эксплуатацией судов силами судовладельцев его вышестоящих и надзорных органов.

К судам рыбной промышленности относятся все суда и технические плавучие средства находящиеся на балансе государственных организаций и предприятий рыбной отрасли являющихся юридическим лицом в дальнейшем именуемых судовладельцем.

Основной формой технической эксплуатации судов рыбной промышленности является система непрерывного технического обслуживания и ремонта (СНТОР) представляющая собой комплекс технических и организационных мероприятий по проведению плановых технических обслуживаний и ремонтов обеспечивающих надежную и бесперебойную работу судовых технических средств при увеличении продолжительности их использования между очередными заводскими ремонтами.

СНТОР предусматривает внедрение наиболее рациональных режимов эксплуатации судна определяющих их долговременную эксплуатацию вплоть до полного амортизационного срока его службы.

Для судов по которым не разработан комплекс документации по системе непрерывного технического обслуживания СНТО и СНТОР основной формой технической эксплуатации судов является система планово–предупредительных осмотров (ППО) и планово–предупредительных ремонтов (ППР).

Работа судов по СНТОР при наличии документации по СНТО и СНТОР осуществляется в соответствии с действующим положением о переводе и эксплуатации судов флота рыбной промышленности по системе непрерывного технического обслуживания и ремонта.

Для судов неподнадзорных морскому регистру судоходства а также для судов перевод которых на СНТОР экономически нецелесообразен техническая эксплуатация судов осуществляется по системе ППО и ППР базирующихся на планах графиках осмотров технических обслуживаний ремонтов и материально–технического обеспечения составляемых и утверждаемых организациями судовладельцев.

При этом должен производиться систематический анализ скоростей изнашивания деталей СТС и остаточного ресурса СТС до каждой категории ремонта с использованием предельно–допустимых износов и зазоров (указывается в заводских инструкциях) для установления оптимальных межремонтных периодов.

Организационно–техническое руководство технической эксплуатацией судов рыбной промышленности осуществляется ведомством Российской Федерации по рыболовству через соответствующие отделы и службы судовладельцев. Методическое и научное руководство технической эксплуатации судов рыбной промышленности осуществляется ведомством Российской Федерации по рыболовству через Гипрорыбфлот.

Непосредственное руководство технической эксплуатацией флота судовладельца осуществляет заместитель руководителя организации судовладельца (главный инженер) который несет ответственность за организацию технической эксплуатации и техническое состояние флота через соответствующие отделы и службы (специалистов).

Функциональные задачи взаимоотношения и ответственность служб и отделов (специалистов) судовладельца за техническую эксплуатацию флота устанавливаются положениями о службах и отделах (специалистах) утверждаемыми руководителем этой организации.

Механико–судовая служба (МСС) либо инженерно–техническая служба (ИТС) осуществляет организацию технической эксплуатации флота в соответствии с положением о механико–судовой службе базы флота. МСС обеспечивает работу судов по СНТОР подготовку и проведение технического обслуживания докования ремонта классификационного освидетельствования и инспекторских осмотров судов.

Осуществляет теплотехническое обслуживание судов рациональное использование ГСМ паспортизацию оперативное руководство базами технического обслуживания (БТО) флота и обеспечивает разработку планов их развития. Служба мореплавания обеспечивает безопасность мореплавания судов на основе технически грамотной высококвалифицированной безаварийной эксплуатации судов поддержание корпусов судов устройств систем в надлежащем техническом состоянии и проводит проверки состояния оборудования в соответствии с требованиями международных конвенций

Обеспечение комплектации и оформление судов. Отдел организации труда заработной платы и рабочих кадров осуществляет меры по улучшению организации труда совершенствованию системы оплаты труда судовых экипажей и работников береговых служб. Отдел техники безопасности и промышленной санитарии контролирует выполнение требований действующих правил техники безопасности на судах флота рыбной промышленности и санитарных правил СанПиН 2.3.4.050–96.

Теплотехническая служба (отдел специалист) обеспечивает теплотехническую работу на судах разрабатывает рациональные режимы работ судовых энергетических установок внедряет современные приборы контроля и регистрации режима работы судовых энергетических установок осуществляет контроль за выполнением требований технических условий на проведение очередных МРТО и ремонтов ГД ВДГ и другого теплотехнического и холодильного оборудования.

Отдел промышленного рыболовства (специалист) обеспечивает соответствие применяемых тралов неводов ловушек сетей ярусов и др. промыслового снаряжения и орудий лова и режимов траления техническим возможностям судовых энергетических установок траловых лебедок и другого промыслового оборудования.

Организует эксплуатацию промысловых механизмов и оборудования и их техническое обслуживание в соответствии с действующими правилами и инструкциями.

Отдел производства рыбной продукции обеспечивает эксплуатацию технологического оборудования содержание в должном техническом и санитарном состоянии цехов и помещений для обработки рыбы.

В соответствии с санитарными правилами СанПиН 2.3.4.050–96 отдел (специалист) планирует необходимые для производства продукции расходные материалы и передает заявку в ОМТС.

В организациях где отсутствуют МСС служба (отдел) мореплавания СЭРП или соответствующие специалисты их функции осуществляют отделы флота данных организаций укомплектованные соответствующими специалистами с достаточной квалификацией. Все суда в части их технической эксплуатации могут при необходимости закрепляться за групповыми специалистами (капитанами и механиками флота).

План внедрения новой техники и передовой технологии разрабатывается техническим отделом судовладельца на основании предложений служб и отделов судовладельца.

Контроль за технической эксплуатацией флота осуществляется соответствующими службами и отделами судовладельца путем проведения инспекторских осмотров флота и отдельных судов посещения судов во время стоянок в портах выхода в рейсы на судах капитанов–наставников механиков–наставников и других специалистов судовладельца а также путем систематического анализа показателей технической эксплуатации флота.

Технический надзор за судами во время эксплуатации технического обслуживания и ремонта осуществляется организациями государственного и ведомственного надзора.

Учет технической эксплуатации должен осуществляться на различных уровнях управления технической эксплуатацией в объеме достаточном для целей контроля планирования отчетности и анализа на каждом уровне. Форма учета и отчетности устанавливается организацией судовладельца с учетом указанных целей и требований надзорных органов.

Такой формой может быть «Дело судна» компьютер и др.

На основе анализа технической эксплуатации по указанию руководителя или заместителя (гл. инженера) должны разрабатываться и утверждаться мероприятия по повышению ее качества.

Материально–техническое обеспечение технической эксплуатации судов осуществляется судовладельцем через отделы материально–технического снабжения.

Отдел материально–технического снабжения осуществляет следующие функции:

разрабатывает с участием других отделов и служб план материально–технического обеспечения судов на предстоящий год;

рассматривает и согласовывает материальные заявки судна после проверки и корректировки их соответствующими отделами и службами;

осуществляет контроль заявок на основе действующей методики расчета норм потребности сменных и запасных частей к механизмам и оборудованию серийных судов флота рыбной промышленности;

изыскивает возможности и заключает договоры с предприятиями и организациями на поставку материально–технического снабжения флота.

Капитан судна обязан в сроки установленные судовладельцем подать в отдел материально–технического снабжения заявки на необходимое материально–техническое обеспечение.

Оперативное снабжение судна (на предстоящий рейс) за исключением запасных частей и оборудования производится отделом материально–технического снабжения непосредственно по заявкам судна в соответствии с действующими нормами.

Снабжение судна запасными частями производится отделом материально–технического снабжения по заявкам судна под контролем соответствующих служб и отделов судовладельца в соответствии с действующими нормами расхода запасных частей для ремонта и эксплуатации судов.

Отдел материально–технического снабжения обязан подготовить материально–техническое обеспечение и необходимую на него техническую документацию в объеме полученных заявок в сроки гарантирующие поставку его на судно за плановое время стоянки в порту но не позднее чем за двое суток до выхода судна в рейс.

Выделенные на рейс материалы сменные и запасные части доставляются на судно отделом материально–технического снабжения в сроки установленные диспетчерской службой судовладельца которая обязана предупредить капитана судна не позднее чем за сутки о времени доставки снабжения. Ответственность за несвоевременную подачу судовых заявок отделу материально–технического снабжения и вызванный этим простой судна несет капитан судна.

При отсутствии заводских инструкций по обслуживанию и эксплуатации на отдельные механизмы устройства и оборудование службы судовладельца обязаны составлять соответствующие инструкции и обеспечивать ими суда.

Суда которым разрешено плавание только на внутренних водных путях без выхода в морские районы должны иметь судовые документы предусмотренные правилами плавания по внутренним судоходным путям и правилами Российского речного регистра.

Большинство технико–эксплуатационных и эксплуатационно–экономических факторов судов которые выступают в качестве частных показателей их конкурентоспособности возможно оказывать воздействие двумя основными способами: проведением модернизации судов и замены судов новыми. По данным директора департамента судостроительной промышленности и морской техники Министерства промышленности и торговли РФ М. Н. Кочеткова российский речной флот нуждается в масштабном обновлении. Средний возраст судов речного флота составляет 36 лет [19]. Отечественный водный транспорт в марте 2018 г. по данным Морского Инженерного Бюро имел 22740 судов со средним возрастом 332 года. [20]. Очевидно что физический и моральный износ судов отрицательно сказывается на их конкурентоспособности что в свою очередь отрицательно сказывается как на конкурентоспособности судоходных компаний так и на рыболовной отрасли в целом.

В качестве одной из основных проблем обновления флота М. Н. Кочетков отмечает высокую стоимость строительства судов. Стоимость одной единицы может доходить до 500 млн руб. [19]. В качестве примера дорогостоящих новых современных судов отметим строительство сухогрузных судов дедвейтом 5716 т типа «Герои Сталинграда» класса «Волго – Дон макс.» стоимость которых доходила до 151 млн [21]. Длительность постройки судов данного типа от даты закладки до даты сдачи на Окской судоверфи составляет от 10 до 14 мес. [22]. В проекте «Стратегия развития внутреннего водного транспорта РФ до 2030 года» одобренным на заседании Правительства РФ 17.10.2013 г. планируется построить 698 ССП однако возможности отечественных судостроительных предприятий («Окская судоверфь» «Красное Сормово» и др.) позволяют строить ежегодно не более 30 наиболее востребованных судов что говорит об очевидном разрыве между возможностями судостроительных предприятий России и потребностями отечественных судоходных компаний.

В условиях высокой стоимости и долгих сроков постройки новых судов недостаточной производственной мощности российских судостроительных предприятий актуальным направлением омоложения российского флота становится модернизация действующих судов которая может в значительной мере снизить средний возраст судов посредством проведения их реновации. Анализ различных оценок стоимости модернизации (реновации) судов внутреннего и смешанного плавания позволяет заключить что максимальные затраты на ее проведение могут составлять до 30 % стоимости строительства нового судна.

Таким образом на современном этапе развития экономики РФ:

продолжение эксплуатации физически и морально устаревших судов экономически нецелесообразно в связи с низкой их конкурентоспособностью;

замена морально устаревших судов новыми конкурентоспособными судами требует значительных капитальных вложений и достаточно длительного периода времени. Эта задача не может быть решена в течение ближайшего времени и требует нереальных для текущего момента капитальных затрат. Одновременно при реализации этого направления возможны значительные финансовые потери от недоамортизации выводимых из эксплуатации судов;

несмотря на практическую невозможность повышения уровня конкурентоспособности модернизируемых судов до уровня конкурентоспособности новых судов проведение модернизации позволит значительно продлить продолжительность периода времени необходимого для полной замены старых судов новыми.

Ковалев А. П. Управление имуществом на предприятии: учебник А. П. Ковалев. – М.: Финансы и статистика Инфра–М 2009. – 272 с.

Коваленко Б. П. Основы остойчивости судна. Пособие для судоводителей Санкт–Петербург 2003 г.

Лазарев А. Н. Правила ремонта судов Министерства речного флота РСФСРМРФ РСФСР А. Н. Лазарев В. Г. Никифоров Б. Д. Худяков В. Л. Черкасов. – М.: Транспорт 1990. – 72 с.

Марченко С. С. Экономическая оценка модернизации сухогрузных судов смешанного плавания: дис. канд. экон. наук С. С. Марченко; ГУМРФ им адм. С. О. Макарова. – СПб.: ГУМРФ им адм. С. О. Макарова 2014. – 155 с.

Марченко С. С. Возможности повышения конкурентоспособности сухогрузных судов смешанного плавания за счет модернизации флота С. С. Марченко Вестник Государственного университета морского и речного флота имени адмирала С. О. Макарова. – 2013. – № 3 (22). – С. 136–143.

Гундобин А. А. Размерная модернизация и переоборудование судов А. А. Гундобин Г. Н. Финкель. – Л.: Судостроение 1977. – 192 с.

Ефремов Н. А. О продлении эксплуатационного ресурса судов внутреннего и смешанного («река – море») плавания Н. А. Ефремов. – М.: Российский Речной Регистр 2002. – 64 с.

Руководство Р.002–2010. Обновление судов внутреннего и смешанного «река – море» плавания. – М.: Российский Речной Регистр 2010.

12.Копцева Е. П. Экономическая оценка износа судов речного флота: дис. канд. экон. наук Е. П. Копцева. – СПб.: СПГУВК 2001. – 162 с.

Москаленко М. А. Оценка эффективности модернизации корпуса морских судов малой тоннажной группы М. А. Москаленко З. М. Субботин Л. В. Захарина Вестник Государственного университета морского и речного флота имени адмирала С. О. Макарова. – 2014. – № 6 (28). – С. 88–94.

Булов А. А. Развитие перевозок и конкурентоспособности судов «река – море» плавания нового поколения А. А. Булов Д. Р. Воронцова Журнал Университета водных коммуникаций. – 2012. – № 1. – С. 245a–251.

Буянова Л. Н. Инновации как фактор повышения конкурентоспособности морского фло та Л. Н. Буянова А. Н. Лазарев Журнал Университета водных коммуникаций. – 2012. – № 1. – С. 224a–230.

Логачев С. И. Мировое судостроение: современное состояние и перспективы развития С. И. Логачев В. В. Чугунов Е. А. Горин. – 2–е изд. доп. и перераб. – СПб.: Мор. Вест. 2009. – 544 c.

Radmilovi Z. River–sea shipping – competitiveness of various transport technologies Z. Radmilovi