Привод ленточного конвейера

- Добавлен: 24.01.2023

- Размер: 911 KB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

- AutoCAD или DWG TrueView

- Microsoft Word

Дополнительная информация

![]() Вал.dwg

Вал.dwg

Сталь 45 ГОСТ 1050-88

ТВЧh0.8 1.0j 40 50HRCj

указанного особо. i-3.6

Неуказанные предельные отклонения размеров: валов -t

среднего класса по ГОСТ 25670-83."

![]() Зубчатое колесо.dwg

Зубчатое колесо.dwg

Сталь 50 ГОСТ 1050-88

Направление линии зуба

Нормальный исходный контур

Радиусы скруглений 6 мм max. 3. Неуказанные предельные отклонения размеров отверстий - Н14

![]() Спецификация.dwg

Спецификация.dwg

Маслоуказатель жезловый

Крышка подшипника глухая

Крышка подшипника сквозная

Болт М10x40ГОСT 7798-70

Болт М10x90ГОСT 7798-70

Болт М6x21ГОСT 7798-70

ГайкаМ10 ГОСT 5915-70

Манжета ГОСТ 8752-79

Винт M8x20 ГОСТ 1491-80

РГУ нефти и газа имени И.М.Губкина МП-12-06

Редуктор цилиндрический одноступенчатый

Пояснительная записка

![]() Пояснительная записка.doc

Пояснительная записка.doc

Российской Федерации

Российский Государственный Университет нефти и газа

Кафедра технической механики

Расчетно-пояснительная записка

по курсу «Детали машин и основы конструирования».

Тема проекта «Проектирование привода к валу ленточного конвейера».

Шифр задания ДМ-Т-03 группа МП-12-06

Исполнитель Овчинникова Е. А. « »

Руководитель Диденко Е. В. « »

Выбор электродвигателя. Кинематический расчет привода ..3

Расчет цилиндрической зубчатой передачи .6

Расчет цепной передачи 12

Эскизное проектирование .15

Расчет тихоходного вала и подшипников качения 18

Расчет шпоночных соединений 26

Таблица допусков и посадок .30

Смазывание редуктора 31

Список литературы .32

Синхронная частота вращения вала электродвигателя: nc = 1500 обмин

Мощность: P3 = 10 кВт.

Скорость: 3 = 30 радс

Срок службы: t = 8000 час.

Общий кпд привода: = 1×2×3×43=098·097·094·0993=0867

=0.97 - кпд цилиндрической косозубой передачи

=0.94 - кпд цепной передачи

=0.99 - кпд пары подшипников

Требуемая мощность двигателя: PДВ = P3 = 100867 = 115 кВт.

Частота вращения выходного вала: n3 = 30×3=30·30314 = 2866 обмин

Выбираем электродвигатель – АИР 132М4

Частота вращения: n1=1447 обмин

Номинальная мощность: PНОМ=11 кВт. ТПТН = 22

Выбор передаточных чисел ступеней привода.

Передаточное число механизма привода: u = u1×u2 = n1n3 = 14472866 = 505

Принимаем стандартное передаточное число редуктора u1=315

Тогда передаточное число цепной передачи: u2 = uu1 = 505315 = 16

Тогда передаточное число привода: u = u1×u2 = 315·16 = 505

Расчет кинематических и силовых характеристик на валах привода.

Частоты вращения валов.

n2 = n1u1 = 1447315 = 4594 обмин

n3 = n1u = 1447505 = 2865 обмин

Угловые скорости валов.

= ×n130 = 314·144730 = 1515 радс

= ×n230 = 314·459430 = 481 радс

= ×n330 =314·286530 = 30 радс

Мощности на валах механизма привода.

P1 = Pном×1×4 = 11·098·099 = 107 кВт

P2 = P1×2×4 = 107·097·099 = 103 кВт

P3 = P2×3×4 = 103·094·099 = 96 кВт

Крутящие моменты на валах механизма привода.

T1 = 9550×P1n1 = 9550·1071447 = 706 Н·м

T2 = 9550×P2n2 = 9550·1034594 = 214 Н·м

T3 = 9550×P3n3 = 9550·962865 = 320 Н·м

Выбор материала и термообработки зубчатых колес. Вычисление допускаемых напряжений.

Шестерня: сталь 40ХН улучшение твердость 310 НВ

Колесо: сталь 50 нормализация твердость 210 HB

Допускаемые контактные напряжения шестерни и колеса

H01 = 2HB+70 = 2·310+70 = 690 МПа

H02 = 2HB+70 = 2·210+70 = 490 МПа

SH1 = 11 SH2 = 11 т.к. то – улучшение и нормализация

NH01 = 315 млн. циклов

NH02 = 10 млн. циклов

N1 = 60×n1×tS = 60·1447·8000 = 69*108 = 690 млн. циклов

N2 = 60×n2×tS = 60·4594·8000 = 22*108 = 220 млн. циклов

Определим допускаемые контактные напряжения шестерни и колеса:

[H]1 = H01×KHL1SH1 = 690·111 = 6273 МПа

[H]2 = H02×KHL2SH2 = 490·111 = 4455 МПа

Наименьшее допускаемое контактное напряжение: [H]min = 4455 МПа

[H] = ([H]1+[H]2) ×045 = (6273 + 4455) ×045 = 4828 МПа 125·4455 = 5569 МПа– условие выполняется

Расчетное допускаемое контактное напряжение [H] = 4828 МПа

Допускаемые напряжения изгиба шестерни и колеса

Шестерня: [F]1=F01× Колесо: [F]2=F02×

F01 = 18×HB = 18·310 = 558 МПа

F02 = 18×HB = 18·210 = 378 МПа

SF1=1.75 SF2=1.75 – коэффициент запаса

N1= 69*108 > 4*106 KFL1 = 1

N2= 22*108 > 4*106 KFL2 = 1

[F]1 = F01×KFL1SF1 = 558·1175 = 319 МПа

[F]2 = F02×KFL2SF2 = 378·1175 = 216 МПа

Допускаемые напряжения при кратковременных перегрузках (пусках ЭД)

[H]max1 = 28·T1 = 28 785 = 2198 МПа – контактные напряжения

[H]max2 = 28·T2 = 28 314 = 8792 МПа – контактные напряжения

[H]max = 045·([H]max1 + [H]max2) = 045·(2198 + 8792) = 1385 МПа

[F]max1 = F01×KFLmax·Kst 2 = 558·4·132 = 1451 МПа – при изгибе

[F]max2 = F02×KFLmax·Kst 2 = 378·4·132 = 983 МПа – при изгибе

Расчет цилиндрической косозубой передачи.

1 Определение межосевого расстояния.

Коэффициент ширины венца по межосевому расстоянию

bd = bd1 = ba (u1 +1)2 = 04 (315 + 1)2 = 083

Межосевое расстояние для цилиндрической передачи:

aw = 430(u1+1)(T2KH([H]2u12ba))13 =

= 430·(315+1)·(214·103(48282·3152·04))13 = 1106 мм

2 Числа зубьев колес.

bw = ba·aw = 04·112 = 448 мм

m = bwbm = 4027 = 148 мм

Суммарное число зубьев:

zсумм=2aw·cos(b)m = 2·112·cos(15°)15 = 1442

Фактический угол наклона: cosb = m·zсумм(2aw) = 15·144(2·112) = 09643

b = arccos(0.9643)·180314159 = 1536

Число зубьев шестерни z1 = zсумм(u1+1) = 144(315+1) = 347

Число зубьев колеса z2 = zсумм - z1 = 144-35 = 109

Фактическое передаточное число u1ф = z2z1 = 10935 = 31

его отклонение от заданного :315 – 31315 = 16 % 4% что допустимо

3 Основные размеры шестерни и колеса.

Делительные диаметры:

d1 = z1·mcos = 35·1509643 = 5444 мм

d2 = z2·mcos = 109·1509643 = 16955 мм

da1 = m·(z1 cos +2) = 15·(3509643 +2) = 5744 мм

da2 = m·(z2 cos +2) = 15·(10909643 +2) = 17255 мм

df1 = m·(z1 cos – 25) = 15·(3509643 – 25) = 5069 мм

df2 = m·(z2 cos – 25) = 15·(10909643 – 25) = 1658 мм

b1 =b2 + (5..10) = 40 +10 = 50 мм

4 Проверка зубья на контактную выносливость.

ZH = 176·(cosb)12 = 176·0964312 = 164 – коэффициент учитывающий форму сопряжённых поверхностей зубьев

ZM = 275 МПа12 – коэффициент учитывающий механические свойства материалов колёс

Ze = (1ea)12 = (117)12 = 077 – коэффициент учитывающий суммарную длину контактных линий

ea = (18 – 32(1z2 + 1z1))·cosb = (18 – 32(1109 + 135))·09643 = 17 – коэффициент торцевого перекрытия

KH = KHb·KHV·KHa = 103·104·109 = 117 - коэффициент нагрузки

Vокр = p·d1·n160000 = 314·5444·144760000 = 41 мс Степень точности: 8

Расчетное контактное напряжение

H= ZH·ZM·Ze·(2·KH·T2·(u1ф+1)·1000(d22·bw))12 =

=164·275·077·(2·117·214·(31+1)·1000(169552·40))12 = 464 МПа

Недогрузка составляет (4828 - 464)4828 = 39%10% - условие выполняется

Силы действующие в зацеплении:

окружная Ft = 2Т1d1 = 2·706·10005444 = 2594 Н

радиальная Fr = Fttgαcos = 2594·tg(20°)09643 = 979 Н

осевая Fa = Fttg = 2594·tg(1536) = 713 Н

5 Проверка на выносливость при изгибе.

Определим коэффициент нагрузки KF = KF×KFv×KFa:

KF = KF×KFv×KFa = 105·111·091 = 106

Y = 1-°140° = 1-1536°140° = 089

Эквивалентные числа зубьев шестерни и колеса:

zv1 = z1cos3 = 35096433 = 39

zv2 = z2cos3 = 109096433 = 121

Коэффициенты формы зуба

F1 =KF·Ft(bw·m) ·YF1·Y = 106·2594(40·15)·37·089 = 151 МПа 319 МПа - условие выполняется

F2 =KF·Ft(bw·m) ·YF2·Y = 106·2594(40·15)·36·089 = 146 МПа 216 МПа - условие выполняется

6 Проверка на кратковременную перегрузку.

Hmax = H·(TпускT)12 = 464·212 = 656 МПа 1385 МПа – условие выполняется

Fmax 1= F1·(TпускT) = 151·2 = 302 МПа 1451 МПа – условие выполняется

Fmax 2= F2·(TпускT) = 146·2 = 292 МПа 983 МПа – условие выполняется

Ведущая звездочка (z4) - 1

Ведомая звездочка (z3) - 2

Проектный расчет открытой цепной передачи.

z1 = 31 - 2u2 = 31 - 2·1.6 = 278 принято z1 = 27

z2 = u2z1 = 16·27 = 432 принято z2 = 43

u2ф = z2z1 = 4327 = 159

Отклонение от заданного 16 – 15916 = 06%

kд = 1 - динамический коэффициент

kа = 1 - коэффициент влияния межосевого расстояния

kн = 1 - коэффициент влияния наклона цепи

kр = 1.25 - коэффициент влияния способа регулирования натяжения цепи

kсм = 13 - коэффициент влияния способа смазывания цепи

kп = 1 - коэффициент влияния периодичности работы передачи

kЭ = kд kа kн kр kсм kп = 1·1·1·125·13·1 = 163

Предполагаемое значение шага цепи t = 254 мм

Ориентировочное допускаемое давление в шарнирах цепи определяем по табличным значениям:

[p] = 257 + (4594 - 400)·(229 – 257)(600 - 400) = 249 МПа

Выбрана цепь ПР – 254 - 56700

di = tsin(180°zi) – диаметры делительных окружностей звёздочек

d1 = 254sin(180°27) = 218 мм

d2 = 254sin(180°43) = 347 мм

dai = t(05 + ctg(180°zi) – диаметры вершин звёздочек

da1 = 254(05 + ctg(180°27) = 230 мм

da2 = 254(05 + ctg(180°43) = 360 мм

Lt = 2at + 05zS + D2аt – число пластин цепи

zS = z1 + z2 = 27 + 43 = 70

D = (z2 - z1)2p = 25

Lt = 2×30 + 05×70 + (25)230 = 952 96

Уточняем межосевое расстояние:

а = 025t(Lt - 05zS + ((Lt – 05zS)2 - 8D2)12 = 025×254×(96 - 05×70 + ((96 – 05×70)2 - 8×(25)2)12 = 772 мм

Проверочный расчет цепной передачи:

а) на износостойкость:

p = Ft×kЭAоп = 1963·163178 = 1798 МПа 249 МПа - условие выполняется.

Ft = 2000×T1d1 = 2000×214218 = 1963 Н

S = Fразрkд×Ft ³ [S] = 7 + 025×t×n1×10-3

S = 567001×1963 = 2888 ³ [S] = 7 + 025×254×4594×10-3 = 99 – условие выполняется

в) на отсутствие резонансных колебаний цепи:

nкр1 = (95×105z1×а) × (P1Vц×q)12 n1

Vц = t×z×n160×1000 = 254×27×459460×1000 = 53 мс

nкр1 = (95×10527×0772) × (10353×26)12 n1 – условие выполняется

Определение силы действующей на вал:

FB kд×Ft = 1×1963 = 1963 Н

Сводная таблица результатов расчета цепной передачи:

Определение толщины стенки редуктора:

d = 0025аW + 1 ³ 8 мм

25аW + 1 = 38 d = 8 мм

между зубчатым колесом и внутренней стенкой редуктора:

а = (1..12)d = 96 мм

между колесом и дном редуктора:

Определение способа смазки подшипника и глубину установки его в корпус:

Скорость вращения ведомого колеса

V = pd2n260000 = 314×16955×4594 = 41 мс С = 0 подшипник смазывается тем же смазочным материалом что и зубчатые колёса

Ширина фланца корпуса редуктора

D = d + 25dБ = 8 + 25×8 = 28 мм

dБ – диаметр болта соединяющего крышку и основания » d

Проектирование валов

Ступень 1. Диаметр выходного конца вала

d1 = 08dв.эд. = 08×38 = 304 мм принимаем

Ступень 2. Подшипник

dП1 ³ dВ1 + 2tцил = 30 + 2×35 = 37 мм принимаем

tцил = 35 мм – высота буртика

Выбираем радиальный шарикоподшипник 207

Параметры подшипника:

S = 015(D – d) = 555 мм – толщина кольца

Ступень 3. Диаметр буртика подшипника

dБП1 ³ dП1 + 3r = 35 + 3×25 = 425 принимаем

Ступень 4. Подшипник

dB = 8 мм – диаметр винта

n = 4 – число винтов

D2 = D + 5dB = 72 + 5×8 = 112 мм – больший диаметр

dВ2 ³ = 329 мм принимаем

dП2 ³ dВ2 + 2tцил = 39 мм принимаем

Выбираем радиальный шарикоподшипник 208

S = 015(D – d) = 6 мм – толщина кольца

dK2 ³ dП2 + 3r = 475 мм принимаем

Ступень 4. Буртик колеса

dБК2 ³ dK2 + 3f = 528 мм принимаем

Ступень 5. Подшипник

D2 = D + 5dB = 80 + 5×8 = 120 мм – больший диаметр

Расчёт тихоходного вала

Определение реакция опор построение эпюр крутящих и изгибающих моментов

Вал заменим расчётной схемой опору в сторону которой направлена осевая сила обозначим 2 и все внешние силы приводим к оси симметрии сечения:

Mxa = Fa ×d22 = 713×169552 = 604 Н×м

T = Ft ×d22 = 2594 ×169552 = 220 Н×м

SМx(2) = - Ry1×(b + c) - Fr×b + F×a = 0 Ry1 = (F×a - Fr×b)(b+c) = (1963×0088 - 979×0044)(0044+0044) = 1647 H

Ry2 = F + Fr + Ry1 = 4589 H

SМy2) = Rx1×(b + c) – Ft×b = 0 Rx1 = Ft×b(b + c) = 2594×0044(0044+0044) = =1297H

Rx2 = Ft – Rx1 = 1297 H

Выбор материала вала

sВ = 900 Hмм2 – предел прочности;

s-1 = 410 Hмм2 - предел выносливости при нормальных напряжениях;

t-1 = 230 Hмм2 - предел выносливости при касательных напряжениях;

yt = 01- коэффициент чувствительности к ассиметрии цикла при сдвиге.

Намечаем опасные сечения

Ступенчатый переход с галтелью

smax = 136 > 5 Рекомендовано уменьшить диаметр вала d

Определение запаса прочности каждого опасного сечения

-1 – Посадка с натягом

Крутящий момент: T=220 Н·м

Диаметр вала d = 40 мм

Моменты сопротивления сечения вала:

- осевой W = d332 = 314·40332 = 6280 мм3

- полярный Wp = d316 = 314·40316 = 12560 мм3

Амплитуды напряжений цикла в этом сечении :

a = MW = 1276·10006280 = 203 МПа

a = T(2Wк) = 220·1000(2·12560) = 875 МПа

Коэффициенты концентрации напряжений для данного сечения вала:

(K)d = (KKd + 1KF - 1)KV = (387 + 1164 - 1)1 = 4

(K)d = (KKd + 1KFt - 1)KV = (234 + 1164 - 1)1 = 25

K - эффективный коэффициент концентрации напряжений при изгибе

K - эффективный коэффициент концентрации напряжений при кручении

Kd - коэффициент влияния абсолютных размеров при изгибе

Kd - коэффициент влияния абсолютных размеров при кручении

KV=1 - коэффициент влияния поверхностного упрочнения

Пределы выносливости вала в рассматриваемом сечении

(-1)D = -1(K)d = 4104 = 1025 МПа

(-1)D = -1(K)d = 23025 = 92 МПа

Коэффициенты запаса прочности по нормальным и касательным напряжениям:

s = (-1)Da = 1025203 = 5

s= ( -1)Da = 92875 = 105

Результирующий коэффициент запаса прочности вала

s = ss (s2 + s2)12 = 5·105(52 + 1052)12 = 45 > [s]=2 - условие выполняется

M = (MX2 + MY2)12 = (992 + 312)12 = 1037 Н·м

Крутящий момент: T = 220 Н·м

Диаметр вала d=40 мм

a = MW = 1037·10006280 = 116 МПа

t = 35 мм - высота заплечика

r = 1 мм - радиус галтели

(K)d = (KKd + 1KF - 1)KV = (225085 + 1164-1)1 = 28

(K)d = (KKd + 1KFt - 1)KV = (175073 + 1164-1)1 = 25

K = 225 - эффективный коэффициент концентрации напряжений при изгибе

K = 175 - эффективный коэффициент концентрации напряжений при кручении

Kd = 085 - коэффициент влияния абсолютных размеров при изгибе

Kd = 073 - коэффициент влияния абсолютных размеров при кручении

(-1)D = -1(K)d = 41028 = 146 МПа

s = (-1)Da = 146116 = 126

s = ( -1)Da = 92875 = 105

Результирующий коэффициент запаса прочности вала в рассматриваемом сечении

s = ss(s2 + s2)12 = 126·105(1262 + 1052)12 = 8 > [s] = 2 - условие выполняется

M = (MX2+MY2)12 = (1212 + 572)12 = 583 Н·м

Диаметр вала d=48 мм сечение шпонки b x h = 14 x 9

- осевой W = d332 - bh(2d-h)2(16d) = 314·48332 - 14·9·(2·48 - 9)2(16·48) = 9610 мм3

- полярный Wк = d316 - bh(2d - h)2(16d) = 314·50316 - 14·9·(2·50 - 9)2(16·50) = 20601 мм3

a = MW = 583·10009610 = 61 МПа

a = T(2Wк) = 220·1000(2·20601) = 53 МПа

(K)d = (KKd + 1KF -1)KV = (19085 + 1.164-1)1 = 239

(K)d = (KKd + 1KFt - 1)KV = (19073 + 1.164-1)1 = 276

K = 19 - эффективный коэффициент концентрации напряжений при изгибе

K= 19 - эффективный коэффициент концентрации напряжений при кручении

Kd=085 - коэффициент влияния абсолютных размеров при изгибе

Kd=073 - коэффициент влияния абсолютных размеров при кручении

(-1)D = -1(K)d = 410239 = 1715 МПа

(-1)D=-1(K)d = 230276 = 833 МПа

s = (-1)Da =171561 = 28

s = ( -1)Da = 83353= 157

s = ss(s2 + s2)12 = 28·157(282 + 1572)12 = 136 > [s]=2 - условие выполняется

Расчёт подшипников качения

Шарикоподшипник ПК№208

работа с умеренными толчками и вибрацией рабочая температура подшипникового узла менее 100°С

Суммарная радиальная нагрузка на ПК

R1= ((Rx1)2 + (Ry1)2)12 = ((1297)2 + (1647)2)12 = 2096 Н

R2= ((Rx2)2 + (Ry2)2)12 = ((1297)2 + (4589)2)12 = 4769 Н

- условие работоспособности ПК

Рассмотрим левый подшипник

P = (X×V×R2 + Y×A2) ×KБ×Кt = (1×1×4769 + 0×713) ×14×1 = 6677 H

V = 1 - коэффициент вращения кольца

Kt = 1 - температурный коэффициент

Kб = 14 - коэффициент безопасности

e 0528(A2С0)024 = 0528(71317800)024 = 024

А2R2 = 7134769 = 015 e = 024 X = 1; Y = 0

Левый подшипник не работоспособен. Заменяем лёгкую серию на среднюю ПК№308.

e 0528(A2С0)024 = 0528(71322400)024 = 023

А2R2 = 7134769 = 015 e = 023 X = 1; Y = 0

Подшипник работоспособен

Рассмотрим правый подшипник

P = KБ×Кt×R1 = 14 ×1×2096 = 29344 H

Материал колеса: сталь

Определение размеров призматической шпонки

lшп = lст – (10 5)мм = 30 35 мм

lр = lшп – b = 32 – 14 = 18 мм

Проверка шпонки на прочность по напряжениям смятия

[см] = 200 МПа - натяг

см = 2×T×103(d×(h-t1)× lр) = 2·214·1000(48·(9 - 6)·18) = 165 МПа [см] = 200 МПа

Шпоночное соединение удовлетворяет условию прочности

Выходной конец тихоходного вала

lшп = lст – (10 5)мм = 38 43 мм

lр = lшп – b = 40 – 10 = 30 мм

[см] = 150 МПа - переходная

см = 2×T×103(d×(h-t1)× lр) = 2·214·1000(32·(8 - 5)·30) = 149 МПа [см] = 150 МПа

Выходной конец быстроходного вала

lшп = lст – (10 5)мм = 35 40 мм

см = 2×T×103(d×(h-t1)× lр) = 2·706·1000(30·(8 - 5)·30) = 52 МПа [см] = 150 МПа

Берём меньшую шпонку

lр = lшп – b = 40 – 4 = 36 мм

см = 2×T×103(d×(h-t1)× lр) = 2·706·1000(30·(4 – 25)·36) = 87 МПа [см] = 150 МПа

Уменьшаем длину ступицы

lшп = lст – (10 5)мм = 25 30 мм

lр = lшп – b = 25 – 4 = 21 мм

см = 2×T×103(d×(h-t1)× lр) = 2·706·1000(30·(4 – 25)·21) = 149 МПа [см] = 150 МПа

Таблица допусков и посадок для сопряжений тихоходного вала редуктора

Наименование сопряжённых деталей

Номинальный размер с посадкой

Предельные отклонения мкм

Зубчатое колесо - вал

Распорная втулка - вал

Смазывание редуктора.

Смазывание зубчатого зацепления производится окунанием колеса в масло.

Минимальный объем масляной ванны определим считая что необходимо

V1 =0.3 дм3 масла на 1 кВт входной мощности редуктора.

Тогда минимальный уровень масла hм = V1P(AB) = 03·10(32·125) = 075 дм

где A = 32 дм B = 125 дм - размеры дна редуктора;

P = 10 кВт - входная мощность редуктора.

Для контактного напряжения H = 1385 МПа и окружной скорости v = 41 мс рекомендуемая кинематическая вязкость масла n = 28 мм2с.

Сорт масла: И-Л-А-22 ГОСТ 20799-88

Подшипники смазываются разбрызгиванием масла из картера редуктора.

М.А. Сляднев С.А. Макушкин. Проектирование модифицированных приводов нефтегазового оборудования. Часть II. «Примеры расчета механических передач». Учебно-методическое пособие по курсу «Детали машин и основы конструирования». – М: РГУ нефти и газа им. И.М. Губкина 2008 – с.

П.Ф. Дунаев О.П. Леликов. Детали машин. Курсовое проектирование: Учеб. Пособие для машиностроит. спец. Учреждений среднего профессионального образования. – 5-е изд. доп. – М.: Машиностроение 2007. – 560с. ил.

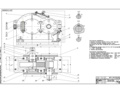

![]() Редуктор.dwg

Редуктор.dwg

3. Частота вращения тихоходного вала 459

обмин. 4. Крутящий момент на тихоходно валу 214 Н*м. 5. Коэффициент полезного действия 0

Технические требования. 1. Степень точности передач 8-В по ГОСТ 1643-81. 2 Плоскость разъёма покрыть тонким слоем герметика УТ-34 ГОСТ 24285-80 при окончательной сборке. 3. В редуктор залить масло И-Л-А-22 в количестве 1 л (ГОСТ 20799-88). 4. Шпонки причеканить.

Редуктор цилиндрический одноступенчатый. Сборочный чертёж.

РГУ нефти и газа имени И.М.Губкина МП-12-06

Рекомендуемые чертежи

Свободное скачивание на сегодня

Другие проекты

- 03.07.2014