Разработка технологического процесса механической обработки детали «Переходник»

- Добавлен: 25.10.2022

- Размер: 2 MB

- Закачек: 1

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- AutoCAD или DWG TrueView

- Microsoft Word

Дополнительная информация

![]() Схемы обработки.dwg

Схемы обработки.dwg

Эпч станок токарный Т-2

** - размер обеспечить инструментально

Технологические эскизы

НГТУ ИПТМ Каф."ТМ" гр. 04-ТМ-1

КП-НГТУ-151001-04-ТМ1-002-09

Резец контурный Т5К10

Операция 005 Комбинированная

Эпч станок ОЦ с ЧПУ 1730-2М

Резец расточной Т5К10

Эч станок ОЦ с ЧПУ 1730-2М

Резец контурный Т15К10

Сталь 45 ГОСТ 1050-84

Эп станок ОЦ с ЧПУ 1730-2М

Резец контурный Т30К4

Эчр станок ОЦ с ЧПУ 1730-2М

Фреза концевая P6М5К5

![]() Аннотация.doc

Аннотация.doc

Важнейшими задачами данной курсовой работы являются: практическое осмысление основных понятий и положений технологии машиностроения на примере проектирования технологического процесса обработки детали «Переходник» освоение существующей номенклатуры технологического оборудования и оснастки в условиях производства их технологических возможностей рациональной области их использования.

В процессе анализа технологического процесса были рассмотрены следующие вопросы: рассмотрение технологичности конструкции детали обоснование выбора технологического процесса механизация и автоматизация использование высокопроизводительных станков и оснастки поточные и групповые методы производства строгое соблюдение машиностроительных стандартов и имеющихся в них рядов предпочтительности обоснованность использования на конкретных операциях технологического оборудования режущих инструментов рабочих приспособлений мерительных инструментов выявление структур технологических операций их критическая оценка фиксирование элементов технологических операций.

![]() Комплект документов.doc

Комплект документов.doc

(Фамилия И.О.) (подп.)

![]() Чертеж заготовки.dwg

Чертеж заготовки.dwg

НГТУ ИПТМ Каф."ТМ" гр. 04-ТМ-1

КП-НГТУ-151001-04-ТМ1-002-09

Условный пунктир относят к обработанной детали. 2. Неуказанные закругления R 1

мм. 3. Допуски на размеры штамповки по ГОСТ 41187-78 кл.6. 4. Допускается смещение штамповки в плоскости разьёма штампов до 0

мм. 5. Допускается остаток заусенца по периметру среза до 2 мм на сторону. 6. Трещины не допускаются. 7. Место замера твёрдости. 8. Неуказанные штамповочные уклоны: наружные - 3°

![]() Задание.doc

Задание.doc

Кафедра технологии машиностроения

на курсовой проект по технологии машиностроения

(Фамилия имя отчество)

Тема проекта: разработать технологический процесс механической обработки на заданную деталь.

Исходные данные к проекту:

а) наименование детали и № чертежа к проекту

б) годовой объем выпуска деталей

в) количество деталей разного наименования в группе

г) процент запасных частей

д) процент технологических потерь

Срок представления законченного проекта

Проект должен содержать:

а) графический материал (чертеж заготовки и переработанный чертеж

заданной детали технологические эскизы);

б) заполненную технологическую операционную карту;

в) расчетно-пояснительную записку.

(Ф.И.О. подпись дата)

Задание принял к исполнению

(подпись студента дата)

![]() Схема диаметральных размеров и припусков.dwg

Схема диаметральных размеров и припусков.dwg

![]() Карты эскизов.doc

Карты эскизов.doc

КП-НГТУ-151001-04-ТМ1-002-09

Токарно-фрезерно-сверлильная

![]() Схемы обработки 2.dwg

Схемы обработки 2.dwg

Эпч станок токарный Т-2

** - размер обеспечить инструментально

НГТУ ИПТМ Каф."ТМ" гр. 04-ТМ-1

КП-НГТУ-151001-04-ТМ1-002-09

Операция 005 Комбинированная

Эп станок ОЦ с ЧПУ 1730-2М

Резец контурный Т30К4

Технологические эскизы

Сталь 45 ГОСТ 1050-84

Эчр станок ОЦ с ЧПУ 1730-2М

Резец контурный Т5К10

Эпч станок ОЦ с ЧПУ 1730-2М

Эч станок ОЦ с ЧПУ 1730-2М

Сверло спиральное P6М5К5

Фреза концевая P6М5К5

Резец контурный Т15К10

![]() Управляющая программа.doc

Управляющая программа.doc

N005 M6 T1 (T1 – REZETS KONTURNIY T5K10) LF (выбор инструмента)

N010 G91 LF (выбор системы задания координат в приращении)

N015 G00 X-8331 Z-24 LF (ускоренное перемещение из ИП)

N020 G01 X-1675 F682 S05 LF (линейная интерполяция задание частоты вращения шпинделя и подачи)

N025 Z3855 LF (линейная интерполяция)

N030 X-2419 F404 LF (линейная интерполяция смена частоты вращения)

N035 Z378 LF (линейная интерполяция)

N040 X-3505 F322 LF (линейная интерполяция смена частоты вращения)

N045 G00 X3839 Z100 LF (ускоренное перемещение в ИП)

N050 M6 T2 (T2 – REZETS RASTOCHNOY T5K10) LF (смена инструмента)

N055 X-7525 Z-37 LF (ускоренное перемещение по координатам из ИП)

N060 G01 Z-61 F955 LF (линейная интерполяция задание частоты вращения шпинделя)

N065 G00 X-2 LF (ускоренное перемещение)

N070 Z61 LF (ускоренное перемещение)

N075 Z37 X7725 LF (ускоренное перемещение в ИП)

N080 M6 T1 LF (смена инструмента)

N085 X-64 Z-3937 LF (ускоренное перемещение из ИП)

N090 G01 X-36 S01 F864 LF (линейная интерполяция задание частоты вращения шпинделя и подачи)

N095 G00 X100 Z3998 LF (ускоренное перемещение в ИП)

N100 M6 T3 (T3 – REZETS KONTURNIY T30K4) LF (смена инструмента)

N105 X-25 Y-8148 LF (ускоренное перемещение из ИП)

N110 G01 X-16 S008 F1137 LF (линейная интерполяция задание частоты вращения шпинделя и подачи)

N115 Z3848 F674 LF (линейная интерполяция задание частоты вращения шпинделя)

N120 X-24 LF (линейная интерполяция)

N125 Z4 F537 LF (линейная интерполяция задание частоты вращения шпинделя)

N130 G00 X65 Z39 LF (ускоренное перемещение в ИП)

N135 M6 T4 (T4 – REZETS RASTOCHNOY T30K4) LF (смена инструмента)

N140 X-75 Z-39 LF (ускоренное перемещение из ИП)

N145 G01 Z-60 F1273 LF (линейная интерполяция задание частоты вращения шпинделя)

N150 G00 X-2 LF (ускоренное перемещение)

N155 Z60 LF (ускоренное перемещение)

N160 X77 Z39 LF (ускоренное перемещение в ИП)

N165 M6 T05 (T5 – FREZA KONTSEVAIA D18 R6M5K5) LF (смена инструмента)

N170 X-1295 Z-40 LF (ускоренное перемещение из ИП)

N175 G81 G 98 Z-42 R1 S012 F2653 LF (работа по циклу задание частоты вращения шпинделя и подачи)

N180 X245 Y LF (линейная интерполяция работа по циклу)

N185 X345 Y LF (линейная интерполяция работа по циклу)

N190 X-245 Y LF (линейная интерполяция работа по циклу)

N195 G80 LF (конец цикла)

N200 G00 X95 Z40 LF (ускоренное перемещение в ИП)

![]() Титульный лист.doc

Титульный лист.doc

Кафедра технологии машиностроения

ТЕХНОЛОГИЯ МАШИНОСТРОЕНИЯ

Тема: Разработать технологический процесс механической обработки

(подпись) (Фамилия и инициалы)

(Фамилия и инициалы преподавателя)

(подпись преподавателя)

Нижний Новгород 2009

![]() Пояснительная записка.doc

Пояснительная записка.doc

Автоматизация механической обработки осуществляется путем широкого применения оборудования с ЧПУ и создания на его основе ГПС управляемых от ЭВМ.

При разработке технологических процессов обработки деталей на автоматизированных участках необходимо решать следующие задачи:

— повышение технологичности деталей;

— повышение точности и качества заготовок; обеспечение стабильности припуска; совершенствование существующих и создание новых методов получения заготовок снижающих их стоимость и расход металла;

— повышение степени концентрации операций и связанное с этим усложнение структур технологических систем машин;

— развитие прогрессивных технологических процессов и структурно-компоновочных схем оборудования разработка новых типов и конструкций режущего инструмента и приспособлений обеспечивающих высокую производительность и качество обработки;

— развитие агрегатного и модульного принципа создания станочных систем загрузочных и транспортных устройств промышленных роботов систем управления.

Механизация и автоматизация технологических процессов механической обработки предусматривает ликвидацию или максимальное сокращение ручного труда связанного с транспортировкой загрузкой выгрузкой и обработкой деталей на всех этапах производства включая контрольные операции смену и настройку инструментов а также работы по сбору и переработке стружки.

Развитие технологии малоотходного производства предусматривает комплексное решение задачи изготовления заготовок и механической обработки с минимальными припусками путем коренного технологического перевооружения заготовительных и механообрабатывающих цехов с использованием наиболее прогрессивных технологических процессов созданием автоматических и комплексно-автоматизированных линий на базе современного оборудования.

В таком производстве человек освобождается от непосредственного участия в изготовлении изделия. За ним остаются функции подготовки оснастки наладки программирования обслуживания вычислительной техники. Увеличивается доля умственного и сводится и минимуму доля физического труда. Сокращается численность рабочих. Повышаются требования к квалификации работников обслуживающих автоматизированное производство.

Расчет объема выпуска и определение типа производства

Исходные данные для определения типа производства:

а) Объем выпуска деталей в год: N = 6500 штгод;

б) Процент запасных частей: = 5 %;

в) Процент неизбежных технологических потерь α = 5 %;

г) Общий объем выпуска деталей в год:

д) масса детали: m = 315 кг.

Тип производства определяется ориентировочно по табл.1.

Таблица 1. Организация производства по массе и объёму выпуска продукции

В соответствии с таблицей обработка деталей будет производиться в условиях среднесерийного производства с приближением к мелкосерийному.

Для серийного производства характерно применение специализированного оборудования а также станков с числовым программным управлением и автоматизированных линий и участков на их основе. Приспособления режущий и мерительный инструмент могут быть как специальными так и универсальными. Научно-методической основой организации серийного производства является внедрение групповой технологии на базе конструкторской и технологической унификации. Расстановка оборудования как правило – по ходу технологического процесса. В качестве средств межоперационного транспортирования применяются автоматические тележки.

В серийном производстве количество деталей в партии для одновременного запуска допускается определять упрощенным способом:

где N – годовая программа выпуска деталей шт.;

а – число дней на которое необходимо иметь запас деталей (периодичность запуска – выпуска соответствующая потребности сборки);

F – число рабочих дней в году.

Общая характеристика детали

1 Служебное назначение детали

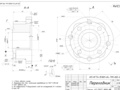

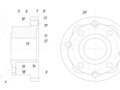

«Переходник». Переходник работает в условиях статических нагрузок. Материал – Сталь 45 ГОСТ 1050-88.

Предположительно данная деталь работает не в тяжелых условиях – служит для соединения двух фланцев с разными отверстиями под крепление. Возможно деталь является частью трубопровода в котором происходит циркуляция газов или жидкостей. В связи с этим предъявляются достаточно высокие требования к шероховатости большинства внутренних поверхностей (Ra 16-32). Они оправданы так как низкая шероховатость уменьшает возможность создания дополнительных очагов окислительных процессов и способствует беспрепятственному протеканию жидкостей без сильного трения и турбулентных завихрений. Торцевые поверхности имеют грубую шероховатость так как скорее всего соединение будет производиться через резиновую прокладку.

Основными поверхностями детали являются: цилиндрические поверхности 70 50H8+0039 95 резьбовые отверстия М14х15-6Н.

Деталь относится к деталям типа тел вращения а именно – диск (рис.1.). Основными поверхностями детали являются наружные и внутренние цилиндрические поверхности наружные и внутренние торцовые поверхности внутренние резьбовые поверхности то есть поверхности определяющие конфигурацию детали и основные технологические задачи по ее изготовлению. К неосновным поверхностям отнесем различные фаски. Классификация обрабатываемых поверхностей представлена в табл.2.

Рис. 1. Эскиз детали

Таблица 2. Классификация поверхностей

Исполнительный размер

Характерными особенностями обработки данной детали являются следующие:

- применение токарных и шлифовальных станков с ЧПУ в качестве основной группы оборудования;

- обработка производится при установке в патроне или в приспособлении;

- основными методами обработки являются точение и шлифование наружных и внутренних цилиндрических и торцовых поверхностей нарезание резьбы метчиком;

- подготовка баз (подрезание торцов) для данного типа производства целесообразно произвести на токарном станке.

- высокие требования к шероховатости требуют применения отделочных методов обработки – шлифования.

3 Анализ технологичности детали

Цель анализа - выявление недостатков конструкции по сведениям из чертежа детали а также возможное улучшение конструкции.

Деталь «Переходник» - имеет цилиндрические поверхности что ведет к сокращению оборудования инструмента и приспособлений. При обработке соблюдается принцип постоянства и единства баз которыми являются поверхность 70 h8 и торец детали.

- все поверхности легко доступны для обработки и контроля;

- съем металла равномерен и безударен;

- глубоких отверстий нет;

- возможна обработка и контроль всех поверхностей при помощи стандартного

режущего и измерительного инструмента.

Деталь жесткая и не требует при обработке применения дополнительных приспособлений – люнетов – для повышения жесткости технологической системы. В качестве нетехнологичности можно отметить отсутствие унификации таких элементов как наружные и внутренние фаски – на десять фасок приходится три типоразмера что ведет к увеличению количества режущего и мерительного инструмента.

4 Нормоконтроль и метрологическая экспертиза чертежа детали

4.1 Анализ применяемых в чертеже стандартов

В соответствии с требованиями ЕСКД чертеж должен содержать все необходимые сведения дающие полное представление о детали иметь все необходимые разрезы и технические требования. Особые участки формы выделены отдельно. Исходный чертеж отвечает этим требованиям полностью. На чертеже выделена и сделана сноска на одну канавку. Текстовые требования к допускам формы обозначены условными обозначениями непосредственно на чертеже а не в технических требованиях. Выноска обозначена буквой а не римской цифрой. Следует отметить обозначение шероховатости поверхностей выполненных с учетом изменения №3 от 2003 г. а также неуказанных допусков размеров формы и расположения. Предельные отклонения размеров проставлены в основном квалитетами и числовыми значениями отклонений как это и принято в среднесерийном производстве так как контроль может проводиться как специальными так и универсальными средствами измерения. Надпись «Неуказанные предельные отклонения по ОСТ 37.001.246-82» в технических требованиях следует заменить надписью «Неуказанные размеры и предельные отклонения размеров формы и расположения обработанных поверхностей - по ГОСТ 30893.2-mK»

4.2 Проверка соответствия указанных предельных отклонений стандартным полям допусков по ГОСТ 25347

На чертеже есть предельные отклонения размеров которые проставлены только числовыми значениями предельных отклонений. Найдем соответствующие им поля допусков по ГОСТ 25347 (табл. 3).

Таблица 3. Соответствие заданных числовых отклонений стандартным полям допусков

Анализ таблицы 3. показывает что абсолютное большинство размеров имеют предельные отклонения соответствующие стандартным.

4.3 Определение предельных отклонений размеров с неуказанными допусками

Таблица 4. Предельные отклонения размеров с неуказанными допусками

Предельные отклонения

4.4 Анализ соответствия требований к форме и шероховатости допуску размера

Таблица 5. Соответствие требований к форме и шероховатости

Выводы к таблице: расчетная шероховатость для ряда размеров меньше чем заданная. Поэтому для свободных поверхностей 51012151620 назначаем расчетную шероховатость как более целесообразную. Расчетные допуски расположения для поверхности 3 такие же как и заданные на чертеже. Соответствующие исправления вносим в чертеж.

4.5 Анализ правильности выбора баз и допусков расположения

На анализируемом чертеже заданы два допуска расположения относительно цилиндрической поверхности и правого торца: допуски позиции и перпендикулярности резьбовых отверстий и фланцевых отверстий 001 мм а также допуск параллельности торца 01 мм. Следует выбрать другие базы так как на эти будет неудобно базировать деталь в приспособлении при обработке отверстий радиальных. Следует изменить базу Б на ось симметрии.

Выбор вида заготовки и его обоснование

Метод получения заготовки детали определяется ее конструкцией назначением материалом техническими требованиями к изготовлению и его экономичностью а так же объемом выпуска. Метод получения заготовки ее вид и точность непосредственно определяют точность механической обработки производительность труда и себестоимость готового изделия.

Для серийного типа производства целесообразно назначить заготовку – штамповку максимально приближенную к конфигурации детали.

Ковка - один из основных методов обработки металлов давлением (ОМД). Придание металлу необходимой формы возможно ближе отвечающей конфигурации будущей детали и получаемой с наименьшими трудозатратами; исправление дефектов литой структуры; повышение качества металла путем преобразования литой структуры в деформированную и наконец сама возможность пластического деформирования металлопластичных сплавов - основные аргументы применения процессов обработки металлов давлением.

Таким образом улучшение качества металла достигают не только при его выплавке разливке и последующей термообработке но и в процессе ОМД. Именно пластическая деформация исправляя дефекты литого металла и преобразуя литую структуру сообщает ему наивысшие свойства.

Итак применение процессов обработки металлов давлением в машиностроительной промышленности позволяет не только значительно экономить металл и увеличивать производительность обработки заготовки но также дает возможность повышать ресурс эксплуатационных характеристик деталей и конструкций.

К числу технологических процессов малоотходного производства заготовок относятся: получение точных горячештампованных заготовок с минимальными отходами в облой изготовление заготовок холодной объемной штамповкой или с подогревом. В таблицах 5.1 и 5.2 приведены механические свойства и химический состав материала заготовки.

Таблица 5.1 – Химический состав материала Сталь 45 ГОСТ 1050-88

Мышьяк (As) не более

Никель (Ni) не более

Фосфор (P) не более

Таблица 5.2 – Механические свойства материала заготовки

Нагартованное состояние

После отжига или высокого отпуска

Заготовку диска можно получить несколькими способами.

Холодным выдавливанием на прессах. Процесс холодного выдавливания охватывает комбинацию из пяти видов деформации:

- прямого выдавливания обратного выдавливания осадки обрезки и пробивки. Для холодного выдавливания заготовок применяют гидравлические прессы которые позволяют автоматизировать процесс. Установление максимального усилия в любой точке хода ползуна на гидравлических прессах позволяет штамповать детали большой длины.

Ковкой на горизонтально ковочной машине (ГКМ) представляющую собой горизонтальный механический пресс в котором кроме главного деформирующего ползуна есть зажимный который зажимает деформируемую часть прутка обеспечивая ее высадку. Упоры в штампах ГКМ выполняют регулируемыми что дает возможность при наладке уточнить деформируемый объем и получить поковку без облоя. Размерная точность стальных поковок может достигать 12-14 квалитета параметр шероховатости поверхности Ra125-Ra25.

Определяющими факторами выбора способа производства заготовок являются:

- точность изготовления заготовки и качество ее поверхности.

- наибольшее приближение размеров заготовки к размерам детали.

Выбор способа получения заготовки базировался на анализе возможных способов получения реализация которых может способствовать улучшению технико-экономических показателей т.е. достижению максимальной эффективности при обеспечении требуемого качества продукции.

Полученные поковки подвергают предварительной термической обработке.

Целью термической обработки являются:

- устранение отрицательных последствий нагрева и обработки давлением (снятие остаточных напряжений испарение перегрева);

- улучшение обрабатываемости материала заготовки резанием;

- подготовка структуры металла к окончательной ТО.

После ТО поковки поступают на очистку поверхности. Эскиз заготовки представлен в графической части дипломного проекта.

Как один из вариантов получения заготовки примем изготовление заготовок методом холодной объемной штамповки. Этот способ позволяет получать штамповки более близкие к готовой детали по форме и точности размеров чем штамповки получаемыми другими способами. В нашем случае при необходимости изготовления точной детали минимальная шероховатость поверхностей которой равна Ra16 получение заготовки холодной объемной штамповкой позволит значительно уменьшить лезвийную обработку сократить расход металла и станкоёмкость обработки. Средний коэффициент использования металла при холодной объемной штамповке 05—06.

Разработка маршрутного технологического процесса изготовления

Определяющим фактором при разработке маршрутного технологического процесса является тип и организационная форма производства. С учетом типа детали и вида обрабатываемых поверхностей устанавливается рациональная группа станков для обработки основных поверхностей детали что повышает производительность и уменьшает время обработки детали.

В общем случае последовательность обработки определяется точностью шероховатостью поверхностей и точностью их взаимного положения.

При выборе типоразмера и модели станка учитываем размеры детали ее конструктивные особенности назначенные базы количество позиций в установе количество потенциальных позиций и установов в операции.

Для обработки основных поверхностей группы заданных деталей примем оборудование обладающее свойством быстрой переналадки на обработку любой из деталей групп т.е. обладающее гибкостью и в то же время высокой производительностью за счет возможной концентрации операций что ведет к сокращению количества установов; назначения интенсивных режимов резания за счет применения прогрессивных инструментальных материалов возможности полной автоматизации цикла обработки в том числе и вспомогательных операций таких как установка и снятие деталей автоматический контроль и замена режущего инструмента. Этим требованиям отвечают станки с числовым программным управлением и построенные на их основе гибкие производственные комплексы.

В проектируемом варианте примем следующие технические решения.

Для обработки наружных и внутренних цилиндрических поверхностей выбираем токарные станки с числовым программным управлением.

Для каждой поверхности назначается типовой и индивидуальный план ее обработки при этом выбираем экономически целесообразные методы и виды обработки при выполнении каждого технологического перехода в соответствии с принятым оборудования.

Под разработкой маршрутной технологии подразумевается формирование содержания операции и определяется последовательность их выполнения.

Выявляются основные и неосновные элементарные и типовые поверхности так как общая последовательность обработки детали и основное содержание операции будет определяться последовательностью обработки только основных поверхностей а также применяемым оборудованием характерным для серийного производства и видом заготовки получаемой горячей объемной штамповкой.

Для каждой элементарной поверхности детали назначаются типовые планы обработки в соответствии с заданной точностью и шероховатостью.

Этапы обработки детали определяются планом обработки наиболее точной поверхности. Назначенный план обработки детали представлен в табл. 4.1. Обработка неосновных поверхностей производится на получистом этапе обработки.

Таблица 4.1 Технологическая информация по обрабатываемой детали

Обрабатываемая поверхность и ее точность IT

окончательного метода и вида обработки

Варианты планов обработки поверхности

Вид обработки (этапы)

Чистовое точение (фрезерование шлифование)

Точение (шлифование фрезерование) повышенной точности

Получистовое точение (шлифование фрезерование)

Черновое точение (шлифование фрезерование)

Зенкерование (получистовое сверление)

Растачивание (фрезерование шлифование) повышенной точности

Растачивание (фрезерование) черновое

Растачивание (фрезерование сверление шлифование) повышенной точности

Сверление (фрезерование) черновое

Зенкование (фрезерование)

Нарезание резьбы чистовое

Фрезерование черновое

В таблице 4.1 приведены не единственные планы обработки а несколько вариантов планов. Все приведенные варианты могут иметь место в обработке данной детали но не все из них целесообразны для применения. Классический план обработки который приведен в таблице без скобок представляет собой универсальный вариант обработки в котором присутствуют все возможные этапы для каждой поверхности. Такой вариант подойдет для тех случаев когда неизвестны условия производства оборудование заготовка и т.д. Такой план обработки распространен на морально устаревшем производстве когда детали изготавливаются на изношенном оборудовании на котором сложно выдержать требуемые размеры и обеспечить параметры точности и шероховатости. Перед нами же стоит задача разработать перспективный технологический процесс. В современном производстве этапность не используется в ее классическом понимании. Сейчас выпускается достаточно точное оборудование обработка на котором производится в два этапа: черновой и чистовой. Исключения делаются в некоторых случаях например когда деталь нежесткая могут быть введены дополнительные промежуточные этапы для снижения отжимающих сил резания. Параметры шероховатости как правило обеспечиваются режимами резания. Представленные в таблице варианты обработки могут чередоваться например после чернового точения идти получистовое фрезерование или шлифование. Учитывая что заготовка получается методом холодной объемной штамповки которая обеспечивает 9-10 квалитет есть возможность исключить черновую обработку так как поверхности заготовки будут получаться изначально более точными.

Окончательный метод и вид обработки

План обработки поверхности

Точение повышенной точности

Получистовое точение

Сверление получистовое

Растачивание повышенной точности

Растачивание черновое

Растачивание повышенной точности

С учетом всего вышесказанного можно сформировать потенциальный техпроцесс.

После выявления содержания потенциальных операций по переходам производится уточнение их содержания по количеству установов и содержание переходов. Содержание потенциальных операций приведено в табл. 6.

Таблица 6. Формирование потенциального маршрута обработки

Этапы обработки детали

Содержание потенциальной операции

Количество потенциальных установов

Токарный станок с ЧПУ кл. Н

Тпч1 Тпч2 Тпч3 Тпч4 Тпч5 Тпч6 Тпч8 Тпч9 Рпч11 Рпч13

сверлильный станок кл.Н

Тп2 Тп3 Тп4 Тп5 Рп11 Рп13

Токарный станок с ЧПУ кл. П

Содержание операции технологического маршрута формируется по принципу максимальной концентрации при выполнении установов позиции и переходов поэтому заменяем оборудование назначенное в потенциальном маршруте обработки на обрабатывающий центр с ЧПУ на котором деталь будет полностью обрабатываться за 2 установа. ОЦ выбираем двухшпиндельный смена установов происходит средствами станка автоматически. Позиционирование детали по расположению радиальных отверстий после установки также обеспечивается средствами станка при помощи датчиков углового положения шпинделя.

Таблица 7. Формирование реального предварительного маршрута обработки детали в условиях серийного производства

№ позиции в установе

Коррекция оборудования

Тпч1 Тпч2 Тпч3 Тпч4 Тпч5 Тпч6

Обрабатывающий центр с ЧПУ кл. П

Проанализировав данные представленные в таблицах 6 и 7 делаем выбор в пользу варианта технологического процесса представленного в таблице 7. Выбранный вариант отличается перспективностью современным оборудованием и современным точным способом получения заготовки позволяющем сократить объем механической обработки резанием. На основании сформированного реального маршрута обработки запишем маршрутный технологический процесс в маршрутной карте.

Таблица 8. Маршрутная карта технологического процесса

Наименование детали Переходник

Вид заготовки: Штамповка

Наименование и краткое

А. I. Точить 123456 (Эпч)

Центр обрабатывающий токарно-фрезерный двухшпиндельный кл. П 1730-2М

А. II. Расточить 13 (Эпч)

А. III. Точить 1 (Эч)

А. IV. Точить 2345 (Эп)

А. V. Расточить 13 (Эп)

А. VI. Фрезеровать цилиндрическую выемку 20 (Эчр)

Б. I. Точить 7 (Эчр)

Б. II. Расточить 12 (Эчр)

Б. III. Точить 89 (Эпч)

Б. IV. Точить 9 (Эч)

Б. V. Расточить 11 (Эпч Эп)

Б. VI. Сверлить 14 (Эчр)

Б. VII. Фрезеровать 15 (Эчр)

Б. VIII. Сверлить 16 (Эчр)

Б. IX. Сверлить 10 (Эпч)

Б. X. Зенкеровать 1718 (Эпч)

Резьбонарезная с ЧПУ

Б. XI. Нарезать резьбу 19 (Эпч)

Разработка операционного технологического процесса

1 Уточнение оборудования

Основным видом оборудования для обработки деталей типа тел вращения в частности валов в условиях среднесерийного производства являются токарные и круглошлифовальные станки с числовым программным управлением (ЧПУ). Для резьбовых поверхностей - резьбонакатные для фрезерования пазов и лысок – фрезерные станки.

Для обработки основных цилиндрических и торцевых поверхностей оставляем предварительно выбранный центр обрабатывающий токарно-фрезерный двухшпиндельный 1730-2М повышенного класса точности. В технологические возможности такого станка входят токарная обработка цилиндрических конических фасонных поверхностей обработка центровых и радиальных отверстий фрезерование поверхностей нарезание резьбы в отверстиях малого диаметра. При установке детали учитывается схема базирования которая определяет простановку размеров. Характеристика принятого оборудования указана в таблице 9.

Таблица 9. Технические параметры выбранного оборудование

Емкость магазина инструментов шт

Максимальные размеры детали мм

Габаритные размеры станка мм

Класс точности станка

2Уточнение схемы установки детали

Схемы установки выбранные при формировании реального технологического процесса обработки не изменяются после уточнения оборудования так как при данной схеме базирования удается реализовать рациональную простановку размеров с учетом обработки детали на станке с ЧПУ а также данные базы имеют наибольшую площадь поверхности что обеспечивает наибольшую устойчивость детали в процессе обработки. Деталь обрабатывается полностью на одном станке за одну операцию состоящую из двух установов. Таким образом удается минимизировать погрешности обработки вызванные накоплением погрешностей при последовательных переустановках от этапа к этапу.

3Назначение режущих инструментов

Режущие инструменты применяют для образования требуемых формы и размеров поверхностей заготовок резанием срезанием сравнительно тонких слоев материала (стружки). Несмотря на большое различие отдельных видов инструментов по назначению и конструкции у них имеется много общего:

условия работы общие конструктивные элементы и способы их обоснования принципы расчета.

У всех режущих инструментов имеются рабочая и крепежная части. Рабочая часть выполняет основное служебное назначение - резание удаление излишнего слоя материала. Крепежная часть служит для установки базирования и закрепления инструмента в рабочем положении на станке (технологическом оборудовании) она должна воспринимать силовую нагрузку процесса резания обеспечивать виброустойчивость режущей части инструмента.

Выбор типа инструмента зависит от вида станка метода обработки материала обрабатываемой детали ее размера и конфигурации требуемых точности и шероховатости обработки вида производства.

Выбор материала режущей части инструмента имеет большое значение для повышения производительности и снижения себестоимости обработки и зависит от принятого метода обработки рода обрабатываемого материала и условий работы.

Большинство конструкций металлорежущего инструмента изготовляют - рабочую часть из инструментального материала крепежную - из обычной

конструкционной стали 45. Рабочую часть инструмента - в виде пластин или стержней - соединяют с крепежной частью с помощью сварки.

Твердые сплавы в виде многогранных твердосплавных пластин закрепляют прихватами винтами клиньями и т.п.

Рассмотрим использование инструмента по операциям.

На токарных операциях обработки детали в качестве режущего инструмента применяем резцы (контурные и расточные).

На резцах использование многогранных твердосплавных неперетачиваемых пластин обеспечивает:

-повышение стойкости на 20-25% по сравнению с напаянными резцами;

-возможность повышения режимов резания за счет простоты восстановления режущих свойств многогранных пластин путем их поворота;

-сокращение: затрат на инструмент в 2-3 раза; потерь вольфрама и кобальта в 4-45 раза; вспомогательного времени на смену и переточку резцов;

-упрощение инструментального хозяйства;

-уменьшение расхода абразива.

В качестве материала сменных пластин резцов для обработки стали 45 для чернового получистового точения применяется твердый сплав Т5К10 для чистового точения – Т30К4. Наличие стружколомающих лунок на поверхности пластины позволяет измельчать образующуюся стружку в процессе обработки что упрощает ее утилизацию.

Выбираем способ крепления пластины - клин прихватом [7 с.317] для черновой и получистовой стадии обработки и двухплечим прихватом – для чистовой стадии.

По [7 с. 280] принимается резец контурный проходной с φ = 93° с треугольной пластиной для получистовой стадии обработки и с φ = 95° с ромбической пластиной ( =80°) из твердого сплава (ТУ 2-035-892) для чистовой стадии (рис. 2.4). Данный резец может использоваться при точении НЦП при подрезании торцев при обтачивании обратного конуса с углом спада до 300 при обработке радиусных и переходных поверхностей.

Рисунок 4. Эскиз резца

Для сверления отверстий используются сверла спиральный по ГОСТ 10903-77 из быстрорежущей стали Р18.

Для обработки резьбовых поверхностей – метчики из быстрорежущей стали Р18.

4 Расчет операционных размеров и размеров заготовки

Подробный расчет диаметральных размеров приводим для поверхности 70h8-0046. Для наглядности расчет диаметральных операционных размеров сопровождаем построением схемы припусков и операционных размеров (рис.2).

Заготовка вала - штамповка. Технологический маршрут обработки поверхности 70h8-0046 состоит из точения получистового и повышенной точности.

Расчет диаметральных размеров в соответствии со схемой производим по формулам:

dпчтах = dпов мах + 2Z пов min + Tзаг .

Минимальное значение припуска 2Zimin при обработке наружных и внутренних цилиндрических поверхностей определяется: [3 с.5]

Zimin = 2((RZ + h)i-1 + √D2Si-1 + 2i) (1)

где RZ h [14 с.21 табл.П7]; DS с – погрешность установки заготовки на выполняемом переходе; [4 с.42 табл.13]

Значение RZ и h характеризующее качество поверхности заготовок из штамповки составляет 150 и 150 мкм соответственно [4с.66 табл. 27]. Значения RZ и h достигаемые после механической обработки находим из [4с.67табл.29] Суммарное значение пространственных отклонений для заготовок данного типа определяется:

где - общее отклонение расположения заготовки мм; - отклонение расположения заготовки при зацентровке мм.

Коробление заготовки находится по формуле:

где - отклонение оси детали от прямолинейности мкм на 1 мм (удельная кривизна заготовки);

где Тз =08 мм [14 с.20]– допуск на диаметральный размер базы заготовки использованной при центровании мм.

Для промежуточных этапов:

где Ку – коэффициент уточнения:

- получистовое точение К = 005;

- точение повышенной точности К= 003;

после получистового точения:

r2=0.05*0305=0015 мм;

после точения повышенной точности:

r2=0.03*0305=0009 мм.

Значения допусков каждого перехода принимаем по таблицам в соответствии с квалитетом вида обработки.

Значения погрешности установки заготовки определяем по «Справочнику технолога-машиностроителя» для штампованной заготовки. При установке в трехкулачковый токарный патрон с гидравлическим силовым узлом i=300 мкм.

В графе предельные размеры dmin получаем по расчетным размерам округленным до точности допуска соответствующего перехода. Наибольшие предельные размеры dmах определяются из наименьших предельных размеров прибавлением допусков соответствующих переходов.

определяем величины припусков:

Zminпч = 2 × ((150 + 150) + (3052+3002)12) = 1210 мкм = 121 мм

Zminп.т. = 2 × ((10 + 15) + (152+3002)12) =80 мкм = 008 мм

Определяем Zmax для каждого этапа обработки по формуле:

Zmaxj= 2Zminj +Тj+Тj-1

Zmaxпч = 2Zminчер + Тзаг +Тчер = 121 + 019 + 012 = 152 мм.

Zmaxп.т. = 008 + 012 +0046 = 0246 мм.

Все результаты произведенных расчетов сведены в табл.13.

Таблица 13. Результаты расчетов припусков и предельных размеров по технологическим

переходам на обработку 70h8-0046

Технологические переходы обработки

Элементы припуска мкм

Погрешность установки i мкм

Предельный размер мм

Предельные значения припусков мм

Заготовка (штамповка)

Точение получистовое

Аналогично определяются диаметральные размеры и для остальных цилиндрических поверхностей. Конечные результаты расчета приведем в табл.14.

Рисунок 2. Схема диаметральных размеров и припусков

Таблица 14. Операционные диаметральные размеры

Технологические переходы обработки

Минимальный диаметр Dmin мм

Максимальный диаметр Dmax мм

Минимальный припуск Zmin мм

Операционный размер мм

Растачивание получистовое

Расчет линейных операционных размеров

Приведем последовательность формирования линейных размеров в виде табл.15.

Таблица 15. Последовательность формирования линейных размеров

Точить 123456 (Эпч) выдерживая размеры А1 А2 А3

Точить 1 (Эч) выдерживая размер А4

Точить 2345 (Эп) выдерживая размер А5 А6

Фрезеровать цилиндрическую выемку 20 (Эчр) выдреживая размер А7

Расточить 12 (Эчр) выдерживая размер А8

Точить 89 (Эпч) выдерживая размер А9

Точить 9 (Эч) выдерживая размер а10

Расточить 11 (Эпч Эп)

Сверлить 14 (Эчр) выдерживая размер А11

Фрезеровать 15 (Эчр) выдерживая размер А12

Зенкеровать 17 (Эпч)

Зенкеровать 18 (Эпч)

Нарезать резьбу 19 (Эпч)

Расчет линейных операционных размеров сопровождается построением схемы припусков и операционных размеров рис. 3 составлением уравнений размерных цепей их расчетом и заканчивается определением всех размеров заготовки. Наименьшие припуски необходимые при расчете принимаем по [3].

Составим уравнения размерных цепей:

Приведем пример расчета операционных размеров для уравнений с замыкающим звеном – конструкторский размер и для трех размерных цепей с замыкающим звеном – припуском.

Выпишем уравнения размерных цепей с замыкающим звеном - конструкторский размер.

Прежде чем решать эти уравнения необходимо удостовериться в правильности назначения допусков на конструкторский размер. Для этого должно выполняться уравнение соотношения допусков:

Назначим на операционные размеры экономически целесообразные допуски:

- для этапа высокой точности – по 6 квалитету;

- для этапа повышенной точности – по 7 квалитету;

- для чистового этапа – по 10 квалитету;

- дли получистового этапа – по 11 квалитету;

- для чернового этапа – по 13 квалитету.

6>027+012+003=042 мм (условие не выполняется) ужесточаем допуски на составляющие звенья в пределах технологических возможностей станков.

Примем: ТА12=021 мм ТА4=012 мм.

6021+012+003 – условие выполняется.

Решаем уравнения для размерных цепей с замыкающим звеном – припуском. Определим операционные размеры необходимые для расчета выше приведенных уравнений. Рассмотрим пример расчета трех уравнений с замыкающим звеном – припуск ограниченный по минимальному значению.

) ZА12 = А11 – А12 (фрезерование черновое оп.005).

ZА12 min = А11 min – А12 max.

Рассчитаем ZА12 min. ZА12 min определяется погрешностями возникающими при фрезеровании выемки цилиндрической формы на черновом этапе.

Назначим Rz=0.04 мм h=027 мм =001 мм =0 мм (установка в патроне) [14]. Значение припуска определяем по формуле:

Z12 min = (004 + 027) + 0012+ 02=032 мм.

тогда Z12 min =032 мм.

А11 min=032+105=1082 мм

А11 max =1082+027=1109мм

) ZА11 = А10 – А11 (сверление черновое операция 005).

ZА11 min = А10 min – А11 max.

Минимальный припуск принимаем с учетом глубины сверления ZА11 min =4829 мм.

А10 min=4829+1109=5938мм

А10max =5938+012=595мм

) ZА10 = А9 – А10 (точение чистовое операция 005).

ZА10 min = А9 min – А10 max.

Рассчитаем ZА10 min. ZА10 min определяется погрешностями возникающими при чистовом точении.

Назначим Rz=0.02 мм h=012 мм =001 мм =0 мм (установка в патроне) [14]. Значение припуска определяем по формуле:

ZА10 min = (002 + 012) + 0012+ 02=015 мм.

тогда ZА10 min =015 мм.

А9 min=015+595=5965 мм

А9 max =5965+019=5984мм

) Д5 = А12 - А4 + А6

Запишем систему уравнений:

Д5min = -А4max +А12min +А6min

Д5max = -А4min+А12max +А6max

2 = -5977 + 105+А6 min

8 = -5965 + 1038+ А6 max

ТА6=036 мм. Назначаем допуск по экономически целесообразному квалитету. ТА6=003 мм.

Окончательно запишем:

Результаты расчета остальных технологических размеров получаемых из уравнений с замыкающим звеном – припуском ограниченным по наименьшему значению представлены в табл.16.

Таблица 16. Результаты расчетов линейных операционных размеров

Неизвестный операционный размер

Допуск неизвестного операционного размера

Значение неизвестного операционного размера

Принятое значение операционного

Выбор рабочих приспособлений

Учитывая принятый тип и форму организации производства на базе группового метода обработки можно констатировать что целесообразно применение специализированных быстродействующих автоматизированных переналаживаемых приспособлений. На токарных операциях применяются самоцентрирующие патроны. Все приспособления должны содержать в своей конструкции базовую часть (общую по схеме базирования для всех деталей группы) и сменные наладки или регулируемые элементы для быстрой переналадки при переходе на обработку любой из деталей группы. В обработке данной детали единственное приспособление – токарные самоцентрирующийся трехкулачковый патрон.

5 Расчет режимов резания

5.1. Расчет режимов резания для токарной операции 005 с ЧПУ

Рассчитаем режимы резания для получистовой обработки детали – подрезание торцев точение цилиндрических поверхностей (см. эскиз графической части).

Для получистовой стадии обработки принимаем: режущий инструмент- резец контурный с трехгранной пластиной с углом при вершине =600 из твердого сплава инструментальный материал – Т15К6 крепление – клин-прихватом с углом в плане φ=930 со вспомогательным углом в плане – φ1=320 .

- задний угол φ= 60;

- передний угол – γ=100;

- форма передней поверхности – плоская с фаской;

- радиус скругления режущей кромки ρ=003 мм;

- радиус вершины резца - rв=10 мм.

Для получистовой стадии обработки подачу выбирают по [7 карта 4] S0т=016 ммоб.

S0= S0ТKsиKspKsдKshKslKsnKsφKsjKм

Ksи= 10 – коэффициент зависящий от инструментального материала;

Ksp=105 – от способа крепления пластины;

Ksд=10 – от сечения державки резца;

Ksh=10 – от прочности режущей части;

Ksn=10 – от состояния поверхности заготовки;

Ksφ=095 – от геометрических параметров резца;

Ksj=10 от жесткости станка;

Ksм=10 - от механических свойств обрабатываемого материала.

S0 = 016*11*10*10*10*08*10*095*10*10=012 ммоб

Рекомендуемые значения скорости резания для получистовой обработки принимаем по [7 карта 21].

Окончательно скорость резания для получистовой стадии обработки определяется по формуле:

V= VтKvиKvсKvоKvjKvмKvφKvтKvж

Kvи – коэффициент зависящий от инструментального материала;

Kvс – от группы обрабатываемости материала;

Kvо – от вида обработки;

Kvj – жесткости станка;

Kvм – от механических свойств обрабатываемого материала;

Kvφ – от геометрических параметров резца;

Kvт – от периода стойкости режущей части;

Kvж – от наличия охлаждения.

V= 187*105*09*1*1*1*1*1*1=1767 ммин;

Частота вращения рассчитывается по формуле:

Результаты расчета приведены в табл..

Проверочный расчет мощности резания Npeз кВт

где NТ . – табличное значение мощности [5 карта 21] кН;

Условие мощности выполняется.

Таблица 17. Режимы резания для операции 005. А.Позиция I.Т01

Элементы режима резания

Обрабатываемые поверхности

Табличная подача Sот ммоб

Принятая подача Sо ммоб

Табличная скорость резания Vт ммин

Скорректированная скорость резания V ммин

Фактическая частота вращения шпинделя nф обмин

Принятая частота вращения шпинделя nп обмин

Фактическая скорость резания Vф ммин

Табличная мощность резания Nт кВт

Фактическая мощность резания N кВт

Минутная подача Sм мммин

5.2 Выполним аналитический расчет режима резания по величине принятой стойкости инструмента для операции 005 (черновое точение 148).

Инструмент – контурный резец со сменной многогранной пластиной из твердого сплава марки Т15К6.

Скорость резания при наружном продольном и поперечном точении рассчитывают по эмпирической формуле:

где Т – среднее значение стойкости инструмента при одноинструментальной обработке принимается 30-60 мин выберем значение Т = 45 мин;

Сv m m = 020; y = 045);

t – глубина резания (принимаем для чернового точения t=4мм);

s – подача (s=13 ммоб);

Кv = Kmv*Kпv*Kиv где Kmv – коэффициент учитывающий влияние материала заготовки (Kmv =10 ) Kпv – коэффициент учитывающий влияние состояния поверхности (Kпv = 10) Kпv – коэффициент учитывающий влияние материала инструмента (Kпv =10). Кv = 1.

5.3 Расчет режимов резания для операции 005 (сверление отверстий радиальных 36)

Инструмент – сверло Р6М5.

Расчет ведем по методике указанной в [2 с.276]. Определим по таблице значение подачи сверла на оборот. So = 07 ммоб.

Скорость резания при сверлении:

где Т – среднее значение стойкости инструмента по таблице выберем значение Т = 70 мин;

Сv m q y – табличные коэффициенты (Сv = 98; m = 020; q = 040; y = 050);

D – диаметр сверла (D = 36 мм);

s – подача (s=07 ммоб);

6 Техническое нормирование

6.1. Определение штучно-калькуляционного времени для токарной операции с ЧПУ 005.

Норму штучного времени для станков с ЧПУ определяют по формуле:

где Тц.а. – время автоматической работы станка по программе;

- вспомогательное время.

=01 мин – вспомогательное время на установку и снятие детали [7 карта 7];

- вспомогательное время связанное с операцией включает в себя время на включение и выключение станка проверку возврата инструмента в заданную точку после обработки установку и снятие щитка предохраняющего от забрызгивания эмульсией [4 карта 14]:

- вспомогательное время на контрольные измерения содержит пять замеров штангенциркулем и пять замеров скобой [7 карта 15]:

=(003+003+003+003+003)+(011+011+011+011+011)= 06 мин.

Принимаем что на участке проводится выносной контроль.

Расчет времени автоматической работы станка по программе (Тц.а.) представлен в табл.16.

Определение основного времени То производится по формуле:

Определение времени холостых ходов рассчитывается по формуле:

Sхх – подача холостого хода.

Таблица 18. Время автоматической работы станка по программе (установ А)

Координаты опорных точек

Минутная подача на i-м участке Sм

Основное время автоматической работы станка по программе Т0 мин

вспомогательное время Тмв мин.

Инструмент Т01 – Резец контурный

Инструмент Т02 – Резец расточной

Инструмент Т01 – Резец контурный

Инструмент Т03 – Резец контурный

Инструмент Т04 – Резец расточной

Инструмент Т05 – Фреза концевая

Время автоматического цикла

Для установа Б: Тц.а=1021; =01; =0 мин. Контроль выносной.

Время на организационное и техническое обслуживание рабочего места отдых и личные потребности приведено в процентах от оперативного времени

Окончательно норма штучного времени равна:

Тш= (752+1021+0.1+01)*(1+008)=1935 мин.

Норма подготовительно-заключительного времени для станка с ЧПУ определяется по формуле [7]:

где Тпз1 – норма времени на организационную подготовку;

Тпз2 – норма времени на наладку станка приспособления инструмента программных устройств мин;

Тпз3 – норма времени на пробную обработку.

Расчет подготовительно-заключительного времени представлен в табл.17

Таблица 19. Структура подготовительно-заключительного времени

Организационная подготовка

Наладка станка приспособлений инструмента программных устройств

Установить исходные режимы обработки станка

Установить режущие инструменты

Ввести программу в память системы ЧПУ

Деталь точна (получистовая обработка) поверхности обрабатываются по 11 квалитету

Итого подготовительно-заключительное время на партию 363

деталей: Тпз=Тпз1+Тпз2+Тпз3

Тшт.к=Тшт+Тпз=1935+=1941мин.

Метрологическое обеспечение технологического процесса

В современном машиностроительном производстве контроль геометрических параметров деталей в процессе их производства является обязательным. Затраты на выполнение контрольных операций существенно влияют на себестоимость изделий машиностроения а точность их оценки определяет качество выпускаемых изделий. При выполнении операций технического контроля должен обеспечиваться принцип единства измерений – результаты измерений должны быть выражены в узаконенных единицах и погрешность измерений должна быть известна с указанной вероятностью. Контроль должен быть объективным и достоверным.

Тип производства – серийный – определяет форму контроля - выборочный статистический контроль заданных чертежом параметров. Объем выборки составляет 110 от объема партии.

Универсальные средства измерений находят широкое применение во всех типах производства благодаря их низкой себестоимости.

Контроль фасок производят специальными средствами измерения: шаблонами. Метод измерения пассивный контактный прямой переносным средством измерения. Контроль наружной цилиндрической поверхности производим скобой индикаторной на стойке СИ-100 ГОСТ 11098.

Контроль наружных торцовых поверхностей на черновом и получистовом этапах производим ШЦ-11 ГОСТ 166 а на чистовом и повышенной точности этапах специальным шаблоном.

Контроль шероховатости на черновом и получистовом этапах ведем по образцам шероховатости ГОСТ 9378. Метод измерения пассивный контактный сравнительный переносным средством измерения. Контроль шероховатости на чистовом этапе ведется интерферометром МИИ-10. Метод измерения пассивны контактный переносным средством измерения.

Заключительный контроль ведется отделом технического контроля на предприятии.

Безопасность технологической системы

Разработка технологической документации организация и выполнение технологических процессов должны соответствовать требованиям ГОСТ 3.1102. Производственное оборудование используемое при обработке резанием должно соответствовать требованиям ГОСТ 12.2.003 и ГОСТ 12.2.009. Приспособления для обработки резаниям должны соответствовать требованиям ГОСТ 12.2.029. Предельно допустимая концентрация веществ образующихся при обработке резанием не должны превышать значений установленных ГОСТ 12.1.005 и нормативными документами министерства здравоохранения России.

2 Требования к технологически процессам

Требования безопасности к процессу обработки резанием должны быть изложены в технологических документах по ГОСТ 3.1120. Установка обрабатываемых заготовок и снятие готовых деталей во время работы оборудования допускается при применении специальных позиционных приспособлений обеспечивающих безопасность работающих.

3 Требования к хранению и транспортированию исходных материалов заготовок полуфабрикатов СОЖ готовых деталей отходов производства и инструмента.

Требования безопасности при транспортировании хранении и эксплуатации абразивного и эльборового инструмента по ГОСТ 12.3.028.

Тара для транспортирования и хранения деталей заготовок и отходов производства по ГОСТ 14.861 ГОСТ 19822 и ГОСТ 12.3.020.

Погрузка и разгрузка грузов – по ГОСТ 12.3.009 перемещение грузов – по ГОСТ 12.3.020.

4. Контроль выполнения требований безопасности.

Полнота отражений требований безопасности должна контролироваться на всех стадиях разработке технологических процессов.

Контроль параметров шума на рабочих местах – по ГОСТ 12.1.050.

В данном курсовом проекте был произведен расчет объема выпуска и пределен тип производства. Проанализирована правильность выполнения чертежа с точки зрения соответствия действующим стандартам. Спроектирован маршрут обработки детали выбрано оборудование режущий инструмент и приспособления. Рассчитаны операционные размеры и размеры заготовки. Определены режимы резания и норма времени на токарную операцию. Рассмотрены вопросы метрологического обеспечения и техники безопасности.

Справочник технолога по автоматическим линиям. А.Г. Косилова А.Г. Лыков О.М. Деев и др.; Под ред. А.Г. Косиловой. — М: Машиностроение 1982.

Справочник технолога машиностроителя. Под ред. А.Г. Косиловой и Р.К. Мещерякова. — М.: Машиностроение 1985.

Тимофеев В.Н. Расчёт линейных операционных размеров и их рациональная простановка. Учебное пособие. Горький: ГПИ 1978.

Горбацевич А.Ф. Шкред В.А. Курсовое проектирование по технологии машиностроения: [Учебное пособие для машиностроит. спец. вузов]. — Мн.: Высш. школа 1983.

Режимы резания металлов: Справочник Под ред. Ю.В. Барановского.— М.: Машиностроение 1995.

Унифицированные узлы и детали агрегатных станков и автоматических линий. Каталог-справочник.

Общемашиностроительные нормативы времени и режимов резания для нормирования работ в массовом производстве. В 2-х частях. - М.: Экономика1990

Ординарцев И.А. Филипов Г.В. Шевченко А.Н. Справочник инструментальщика. Под общ. ред. И.А. Ординарцева — Л.: Машиностроение1987.

ГОСТ 16085-80 “Калибры для контроля расположения поверхностей.”

ГОСТ 14.202 – 73. Правила обеспечения технологичности конструкций изделий. - М. Изд-ство стандартов 1974.

Зазерский В.И. Жолнерчик С.И. Технология обработки деталей на станках с программным управлением. –Л. Машиностроение 1985.

Орлов П.И. Основы конструирования. Кн.123.- М. Машиностроение 1977.

Справочник контроллера машиностроительного завода. Допуски посадки линейные измерения. Под ред. А.И. Якушева. Изд. 3-е.-М. Машиностроение 1985.

Расчет припусков: Метод.указания к выполнению практических работ и разделов в курсовых и дипломных проектах для студентов машиностроительных специальностей всех форм обученияНГТУ; Сост.:Д.С.Пахомов ННовгород 2001. 24 с.

Метелев Б.А. Куликова Е.А. Тудакова Н.М. Технология машностроения Ч.12: Комплекс учебно-методических материалов; Нижегород.гос.техн.ун-т.Нижний Новгород 2007 -104с.

Метелев Б.А. Основные положения по формированию обработки на металлорежущем станке: учеб.пособиеБ.А.Метелев.- НГТУ. Нижний Новгород 1998

![]() Операционная карта.doc

Операционная карта.doc

КП-НГТУ-151001-04-ТМ1-002-09

Наименование операции

Оборудование устройство ЧПУ

Обозначение программы

Установить заготовку в трёхкулачковый патрон и закрепить

Точить поверхность 1 выдерживая размеры 1 6.

Точить поверхность 2 выдерживая размеры 15 6.

Точить поверхность 3 выдерживая размеры 1 2 5.

Точить поверхность 4 выдерживая размеры 2 4 5.

Точить поверхность 5 выдерживая размеры 2 3 4.

Точить поверхность 6 выдерживая размеры 3 4.

Расточить отверстие 13 напроход выдерживая размер 1.

Точить торец 1 выдерживая размеры 1 2.

Точить поверхность 2 выдерживая размеры 1 4.

Точить поверхность 3 выдерживая размеры 1 2 4.

Точить поверхность 4 выдерживая размеры 2 3 4.

Точить поверхность 5 выдерживая размеры 2 3.

Фрезеровать цилиндрические выемки 20 выдерживая размеры 1 2 3 4 5.

Б. Автоматическая переустановка детали из одного шпинделя в другой. Установить заготовку в трёхкулачковый патрон и закрепить.

Точить поверхность 7 выдерживая размер 1.

Расточить поверхность 11 выдерживая размеры 1 2.

Расточить поверхность 12 выдерживая размеры 1 2.

Точить поверхность 8 выдерживая размеры 1 2 3.

Точить поверхность 9 выдерживая размеры 1 2 3.

Точить поверхность 9 выдерживая размеры 1 2.

Расточить поверхность 11 выдерживая размеры 1 2 3.

Сверлить 4 отверстия 14 выдерживая размеры 1 2 3 4.

Фрезеровать 4 поверхности 15 выдерживая размеры 1 2 3 4.

Сверлить 4 отверстия 16 напроход выдерживая размеры 1 2 3.

Сверлить 4 отверстия 10 напроход выдерживая размеры 1 2 3.

Зенкеровать 8 фаски 17 18 выдерживая размеры 1 2 3 4.

Обработка деталей на металлорежущих станках с ЧПУ

Нарезать 4 резьбы 19 напроход выдерживая размер 1 2 3.

Открепить и снять деталь со станка.

![]() Схема линейных размеров и припусков.dwg

Схема линейных размеров и припусков.dwg

![]() Переходник.dwg

Переходник.dwg

НГТУ ИПТМ Каф."ТМ" гр. 04-ТМ-1

* Разм. обеспеч. инстр. 2. Покрытие Хим. Фос. остальные требования по ГОСТ 9.301-86 i-5.42857

На поверхности П допускается след от инструмента в 4 местах в зоне R9

Сталь 45 ГОСТ 1050-88

![]() Содержание.doc

Содержание.doc

Общая характеристика детали

1 Служебное назначение детали

3 Технологичность детали

4 Нормоконтроль и метрологическая экспертиза чертежа детали

Выбор вида заготовки и его обоснование

Разработка маршрутного технологического процесса изготовления детали

Разработка операционного технологического процесса изготовления детали

1 Уточнение выбранного технологического оборудования

2 Уточнение схемы установки детали

3 Назначение режущих инструментов

Разработка управляющей программы

1 Выполнение технологического эскиза с указанием структуры операций

2 Расчет координат опорных точек ..

3 Разработка управляющей программы

Расчет операционных размеров и размеров заготовки

Расчет режимов резания и техническое нормирование

Метрологическое обеспечение технологического процесса

Безопасность технологической системы

Заполнение технологических карт

Библиографический список

![]() Эскиз детали.dwg

Эскиз детали.dwg

Рекомендуемые чертежи

- 24.01.2023

- 24.01.2023

- 28.05.2016

- 23.04.2016