Проектирование привода цепного транспортера с двухступенчатым цилиндрическим горизонтальным мотор-редуктором с косозубыми передачами внешнего зацепления

- Добавлен: 25.10.2022

- Размер: 1 MB

- Закачек: 1

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Microsoft Word

- AutoCAD или DWG TrueView

Дополнительная информация

![]() Spetsifikatsia.doc

Spetsifikatsia.doc

Колесо тихоходной ступени

Кольцо маслозащитное

МГТУ им. Н.Э.Баумана

кафедра «Детали машин»

Крышка корпуса редуктора

Подшипник 207 ГОСТ 8338-75

Подшипник 213 ГОСТ 8338-75

Гайка М18-6Н.5 ГОСТ 5915-70

Шайба 6 65Г ГОСТ 6402-70

Шайба 8 65Г ГОСТ 6402-70

Шайба 10 65Г ГОСТ 6402-70

Шайба 12 65Г ГОСТ 6402-70

Шайба 18 65Г ГОСТ 6402-70

Штифт 2.8х30 ГОСТ 9464-79

Шпонка 5х5х30 ГОСТ 23360-78

Шпонка 14х9х70 ГОСТ 23360-78

Проволока 1.2-С ГОСТ 3282-74

![]() List5.dwg

List5.dwg

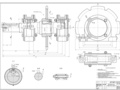

Приводной вал Сборочный чертеж

МГТУ им. Н.Э.Баумана кафедра "Детали машин" группа АК1-61

Техническая характеристика

0мм 2. Количество зубьев звездочки

Технические требования

кроме отмеченных *. 2. Общие допуски для исполнительных размеров по ГОСТ 30893.2-2002 - mK 3. Приводной вал применять с цепью М20-1-100-1 ГОСТ 588-81 4. Детали поз. 17

применять совместно. 5. Отверстия ступице звездочки и шпонке приводного вала под установочный винт и проволоку выполнять совместно. 6. Звездочку и приводной вал применять совместно. 7. В корпус подшипника заложить 0.1 кг ПСМ Литол 24 ГОСТ 21150-87

Ось электродвигателя

Схема расположения опорных поверхностей

Крепить и штифтовать к раме транспортера

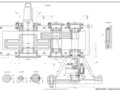

Привод транспортера Общий вид

МГТУ им. Н.Э.Баумана кафедра "Детали машин" группа АК2-61

Мощность электродвигателя

0мм. 3. Количество зубьев звездочки

4кН. 5. Скорость цепи

кроме отмеченных *. 2. Общие допуски для исполнительных размеров по ГОСТ 30893.2-2002 - mK 3. Приводной скребкового транспортера применять с цепью М20-1-100-1 ГОСТ 588-81"

![]() List3.dwg

List3.dwg

указанного особо 2. *Размер обеспеч. инстр. 3. Общие допуски по ГОСТ 30893.2-mK

ТВЧ h 0.8 1.0; 40 50 HRC

269 302 HB 2. Радиусы скруглений 6мм max 3. Общие допуски по ГОСТ 30893.2-mK

Колесо быстроходной передачи

МГТУ им. Н.Э.Баумана кафедра "Детали машин" группа АК2-61

Муфта комбинированная Сборочный чертеж

![]() List4.dwg

List4.dwg

Приводной вал Сборочный чертеж

МГТУ им. Н.Э.Баумана кафедра "Детали машин" группа АК1-61

Техническая характеристика

0мм 2. Количество зубьев звездочки

Технические требования

кроме отмеченных *. 2. Общие допуски для исполнительных размеров по ГОСТ 30893.2-2002 - mK 3. Приводной вал применять с цепью М20-1-100-1 ГОСТ 588-81 4. Детали поз. 17

применять совместно. 5. Отверстия ступице звездочки и шпонке приводного вала под установочный винт и проволоку выполнять совместно. 6. Звездочку и приводной вал применять совместно. 7. В корпус подшипника заложить 0.1 кг ПСМ Литол 24 ГОСТ 21150-87

МГТУ им. Н.Э.Баумана кафедра "Детали машин" группа АК2-61

применять совместно. 5. Отверстия ступице звездочки и шпонке приводного вала под установочный винт и проволоку выполнять совместно. 6. Звездочку и приводной вал применять совместно. 7. В корпус подшипника заложить 0.1 кг ПСМ Литол 24 ГОСТ 21150-87"

![]() RPZ.docx

RPZ.docx

1. Подбор электродвигателя.5

2. Определение передаточного отношения привода.6

3. Определение частоты вращения и вращающих моментов на валах.6

Разработка компоновочной схемы.7

1. Расстояние между деталями передачи.7

2 Расчет быстроходного вала7

3 Расчет промежуточного вала7

4 Расчет тихоходного вала8

5 Выбор схемы установки подшипников8

Расчет валов на прочность.8

1 Определение силовых факторов.9

2 Вычисление геометрических характеристик опасных сечений вала.11

3 Расчет валов на статическую прочность.12

4 Расчет валов на усталостную прочность.12

Расчет подшипников качения.15

1. Определение реакций в опорах.15

2 Радиальные реакции опор от действия муфты16

3. Расчет подшипника на заданный ресурс.16

4. Расчет широкого подшипника на заданный ресурс.17

Проектирование приводного вала.18

1. Определение сил действующих на вал.18

1.1 Определение реакций в опорах.18

2. Расчет приводного вала на статическую прочность.20

3 Расчет валов на усталостную прочность.22

Расчет соединений.26

1. Расчет шпоночных соединений.26

1.1. Расчет шпоночного соединения концевого участка быстроходного вала.26

1.2. Расчет шпоночного соединения концевого участка тихоходного вала.26

2. Расчет соединения с натягом.27

2.1 Расчет соединения с натягом тихоходного колеса на вал27

2.2 Расчет соединения с натягом промежуточного колеса на вал28

Конструирование корпусных деталей.29

Список использованной литературы.31

Пояснительная записка к курсовой работе КВВ11 «Проектирование привода цепного транспортера с двухступенчатым цилиндрическим горизонтальным мотор-редуктором с косозубыми передачами внешнего зацепления» имеет следующую структуру: восемь расчетных глав и 2 приложения.

Все вычисления проведены по методикам изложенным в методической литературе [1][3].

Приложение содержит в себе пять листов формата А1 и спецификацию к редуктору.

Для графических построений использовалась программа КОМПАС-3D V16. Стандартные изделия взяты из библиотеки стандартных деталей.

Кинематический расчет привода.

1. Подбор электродвигателя.

Приступая к проектированию привода в первую очередь выбираем электродвигатель определяя его мощность и частоту вращения.

Потребляемая мощность привода определяется по формуле:

где – окружная сила на звездочке = 7800 Н;

- скорость движения цепи = 05 мс;

Требуемая мощность электродвигателя:

где – КПД привода = [1 с. 11]

- КПД цилиндрической передачи = 097;

- КПД опор (подшипники качения) = 099;

Частота вращения вала электродвигателя:

где - частота вращения приводного вала;

- передаточное число редуктора

Частота вращения приводного вала определяется по формуле:

где - диаметр барабана на приводном валу.

где - шаг цепи транспортера =125 мм

где - число зубьев звездочки =9

По справочным данным [1 с. 518] выбираем двигатель АИР132М8 712 с требуемой мощностью Р = 55 кВт номинальной частотой вращения n = 716 обмин.

2. Определение передаточного отношения привода.

Передаточное отношение привода определяется по формуле:

где - номинальная частота вращения двигателя = 716 обмин .

3. Определение частоты вращения и вращающих моментов на валах.

Момент на приводном валу:

Момент на тихоходном валу:

Момент на быстроходном валу:

Используя полученные результаты проводим расчет на ЭВМ (приложение 1).

В качестве реализуемого варианта выбран вариант 6 так как он обладает наиболее сбалансированными характеристиками (приложение 2).

Разработка компоновочной схемы.

1. Расстояние между деталями передачи.

Чтобы поверхности вращающихся колес не задевали за внутренние поверхности стенок корпуса между ними оставляют зазор «а» мм [1 c. 56]:

где L – расстояние между внешними поверхностями деталей передачи

где - диаметр окружности вершин колеса тихоходной ступени = 300145 мм;

– межосевое расстояние между ступенями

- диаметр окружности вершин шестерни быстроходной ступени = 47227 мм.

L = 320 + 05(300145 + 47227) = 493.686 мм

= 109 мм принимаем a = 11 мм.

Расстояние между дном корпуса и поверхностью колеса:

2 Расчет быстроходного вала

По формулам [1 с. 53] определим предварительные значения диаметров (в миллиметрах) различных участков стальных валов редуктора:

Округляем значение в ближайшую сторону до стандартного [1 с. 510]

Высоту заплечика и координату фаски подшипника принимаем в зависимости от диаметра [1 с. 54]:

3 Расчет промежуточного вала

Аналогично рассчитаем диаметры различных участков промежуточного вала:

Координата фаски подшипника:

Размер фаски колеса:

Диаметр под подшипник:

4 Расчет тихоходного вала

мм принимаем d = 63 мм.

Координата фаски подшипника: .

Посадочный диаметр ступицы:

5 Выбор схемы установки подшипников

Для опор цилиндрических косозубых передач могут приниматся шариковые радиальные подшипники. Для валов используем схему установки подшипников враспор так как конструктивно она наиболее проста чем установка врастяжку и применяется при относительно коротких валах где

ld. Для предварительных расчетов принимаются подшипники легкой серии. Чтобы не происходило защемления в опорах при сборке предусматривают осевой зазор равный 0.2-0.5мм.

Расчет валов на прочность.

Основными нагрузками на валы являются силы от передач. Силы на валы передаются через насаженные на них детали: зубчатые или червячные колеса шкивы полумуфты. При расчетах принимают что насаженные на вал детали передают силы и момент валу на середине своей ширины. Под действием постоянных по значению и направлению сил во вращающихся валах возникают напряжения изменяющиеся по симметричному циклу. Выполняют расчеты валов на статическую прочность и на сопротивление усталости.

Проверку статической прочности выполняют в целях предупреждения пластических деформаций в период действия кратковременных перегрузок.

Механические характеристики для стали 40Х:

= 780 МПа - предел текучести при изгибе [1 с. 204];

= 450 МПа - предел текучести при кручении [1 с. 204];

Используя найденные реакции в опорах получим расчетную схему и эпюры:

1 Определение силовых факторов.

Кп =2.2 – коэффициент перегрузки.

Радиальные реакции опор от сил:

- в плоскости действия консольной силы:

Суммарные реакции опор от сил в зацеплении:

Сечение I – I(место установки колеса).

Момент от консольной силы:

Суммарный изгибающий момент:

Сечение II – II(правый подшипник).

Сечение III – III(место установки полумуфты).

2 Вычисление геометрических характеристик опасных сечений вала.

Момент сопротивления .

Момент сопротивления при кручении

3 Расчет валов на статическую прочность.

Статическая прочность вала выполняется так как во всех опасных сечениях S>[Sт]=2

4 Расчет валов на усталостную прочность.

Амплитуда напряжений и среднее напряжение цикла:

Коэффициенты снижения предела выносливости [1 с. 210-212]:

Пределы выносливости вала в рассматриваемом сечении:

Коэффициент влияния асимметрии цикла:

Коэффициенты запаса по нормальным и касательным напряжениям:

Коэффициент запаса прочности в рассматриваемом сечении:

Сопротивление вала усталости обеспечено во всех опасных сечениях

Расчет подшипников качения.

Предварительно назначаем шариковые радиальные однорядные подшипники серии ширин 2. Подшипник 214:

1. Определение реакций в опорах.

Силы в зацеплении при действии момента перегрузки:

Определение консольной силы:

Консольную силу примем:

Где – момент перегрузки на тихоходном валу.

2 Радиальные реакции опор от действия муфты

Реакции опор для расчёта подшипников:

3. Расчет подшипника на заданный ресурс.

Расчет ведем по второй опоре т.к. она более нагруженная.

Для типового режима нагружения 2 коэффициент эквивалентности 063. Вычисляем эквивалентные нагрузки:

Fr = = 063 * = 21470 Н;

Определим отношение:

По значению определяем = 144 [1 c.123].

Определим коэффициент осевого нагружения:

Определяем эквивалентную радиальную динамическую нагрузку:

Определим ресурс подшипника:

- частота вращения вала = 26.1 обмин;

k = 3 для шариковых подшипников.

Т.к. расчетный ресурс меньше требуемого то принимаем подшипник 314.

4. Расчет широкого подшипника на заданный ресурс.

Назначаем шариковые радиальные однорядные подшипники серии ширин 3. Подшипник 314:

По значению определяем = 132 [1 c.123].

Т.к. расчетный ресурс больше требуемого то принимаем подшипник 314.

Проектирование приводного вала.

1. Определение сил действующих на вал.

Вал нагружен крутящим моментом и консольной силой действующей со стороны компенсирующей муфты.

Примем консольную силу действующую на вал со стороны муфты:

Рассчитаем радиальную нагрузку на звездочке приводного вала скребкового транспортера:

1.1 Определение реакций в опорах.

2. Расчет приводного вала на статическую прочность.

Механические характеристики для стали 40Х:

= 780 МПа - предел текучести при изгибе;

= 450 МПа - предел текучести при кручении;

Используем следующую расчетную схему:

Вычисление геометрических характеристик опасных сечений:

Определение внутренних силовых факторов:

Сечение I – I(место установки звездочки).

Сечение II – II(левый подшипник).

Расчет на статическую прочность:

3 Расчет валов на усталостную прочность.

1. Расчет шпоночных соединений.

Размеры призматических шпонок выбирают в соответствие с расчетом на смятие по боковой поверхности.

1.1. Расчет шпоночного соединения концевого участка быстроходного вала.

- вращающий момент на валу;

d = 259 мм – диаметр вала в среднем сечении;

Определяем размеры шпонки [1 c.538]:

b = 5 мм – ширина шпонки;

h = 5 мм – высота шпонки;

= 3 мм – глубина паза вала;

= 23 мм – глубина паза ступицы;

Определим рабочую длину шпонки:

где допускаемые напряжения смятия .

Коэффициент запаса S =19 23 [2 c. 133] принимаем 2.

Определим длину шпонки:

449 + 5 = 24.499 мм принимаем L = 30 мм.

1.2. Расчет шпоночного соединения концевого участка тихоходного вала.

d = 57.75 мм – диаметр вала;

По таблице [1 c.538]определяем:

b = 16 мм – ширина шпонки;

h = 10 мм – высота шпонки;

= 6 мм – глубина паза вала;

= 4.3 мм – глубина паза ступицы;

401 + 16 = 78.401 мм принимаем L = 80 мм.

2. Расчет соединения с натягом.

2.1 Расчет соединения с натягом тихоходного колеса на вал

Т = 1469 Н*м – момент на тихоходном валу;

d = 85 мм – диаметр соединения;

= 0 мм – диаметр отверстия;

= 130 мм – диаметр ступицы колеса;

Среднее контактное давление:

где - длина сопряжения – коэффициент запаса сцепления - коэффициент сцепления

Коэффициенты жесткости [1 c.95]:

где и - коэффициент Пуасона для стали ==03.

где и - модули упругости для стали == МПа.

Поправка на обмятие микронеровностей:

Максимальное давление допускаемое прочностью детали (колесо изготавливается из стали 40Х вал – из стали 40Х):

Максимальная деформация:

По определенным значениям и из таблицы [1 c. 96] выбираем посадку удовлетворяющую следующим условиям:

Выбираем посадку Н8x8.

Определим силу запрессовки:

МПа – давление от натяга выбранной посадки.

2.2 Расчет соединения с натягом промежуточного колеса на вал

Т = 329.3 Н*м – момент на промежуточном валу;

d = 42 мм – диаметр соединения;

= 70 мм – диаметр ступицы колеса;

Коэффициенты жесткости:

Максимальное давление допускаемое прочностью детали (колесо изготавливается из стали 40X вал – из стали 40X):

Выбираем посадку Н8za8.

Конструирование корпусных деталей.

К корпусным относят детали обеспечивающие взаимное расположение деталей узла и воспринимающие основные силы действующие в машине.

Толщину стенки для редуктора определяем по формуле:

Диаметры винтов крепления крышки принимают в зависимости от вращающего момента на выходном валу редуктора:

принимаем d = 12 мм.

Диаметры штифтов фиксирующие крышку относительно корпуса:

[1 c.334] принимаем 8 мм.

Диаметр винтов крепления редуктора к плите [1 c.335]:

Т.к. межосевое расстояние то количество винтов принимаем z = 4.

Для определения способа подвода смазочного материала к зацеплению определим окружные скорости в зацеплении зубчатой цилиндрической передачи.

Быстроходная ступень:

Тихоходная ступень:

Применяем картерное смазывание посколькумс.

По таблице 11.1 из [1 с. 220] выбираем индустриальное масло И-Г-А 68 так как рекомендуемая кинематическая вязкость при контактных напряжениях 770 МПа и температуре 40 составляет 60

Список использованной литературы.

Дунаев П.Ф. Леликов О.П. Конструирование узлов и деталей машин. 13-е издание. М.: Машиностроение 2017.

Атлас конструкций узлов и деталей машин под редакцией О.А. Ряховского издательство МГТУ им. Баумана 2009 г.;

Курс лекций по дисциплине «Детали машин».

![]() List2.dwg

List2.dwg

![]() List1.dwg

List1.dwg

Вращающий момент на выходном валу

64.4Нм. 2. Частота вращения выходного вала

6обмин. 3. Мощность электродвигателя

5кВт. 4. Мощность на выходном валу

Технические требования

кроме отмеченных *. 2. Общие допуски для исполнительных размеров по ГОСТ 30893.2-2002 - mK 3. Отверстия в деталях поз. 17

под штифты поз. 52 выполнить совместно 4. Детали поз. 17

применять совместно. 5. Отверстия в полумуфте муфты поз. 2 и шпонке электродвигателя поз. 58 под установочный винт поз. 44 выполнить совместно. 6. Полумуфты мутфы поз. 2 и соответствующие им валы применять совместно. 7. При сборке редуктора произвести регулировку подшипников выходного вала поз. 39 Регулировку производить подбором и установкой под фланец крышек поз.19

комплекта регулировочных прокладок поз. 23

необходимой толщины по месту. Регулировкой обеспечить зазор 0.01-0.03мм. 8. При сборке редуктора произвести регулировку подшипников промежуточного вала поз. 38 . Регулировку производить подбором и установкой под фланец крышек поз.21

комплекта регулировочных прокладок поз. 28

необходимой толщины по месту. Регулировкой обеспечить зазор 0.006-0.02мм. 9. Герметичность редуктора обсепечить герметиком Анатерм 17М. 10. Покрытие наружных поверхностей редуктора: эмаль ПФ-115 фисташковый ГОСТ 6465-76 11. В редуктор залить масло поз. 61 до уровня max. 12. Радиальная консольная нагрузка на валу не более: Входном

Мотор-редуктор Сборочный чертеж

ГОСТ 5264-80-Т1 -Δ3

МГТУ им. Н.Э.Баумана кафедра "Детали машин" группа АК2-61

Рекомендуемые чертежи

- 15.02.2021

- 02.10.2019

- 26.11.2018

- 24.01.2023

- 24.01.2023