Проектирование ленточного конвейера

- Добавлен: 25.10.2022

- Размер: 3 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

- Программа для просмотра изображений

- Microsoft Excel

- AutoCAD или DWG TrueView

Дополнительная информация

![]() Титул.doc

Титул.doc

Факультет: Конструкторско-механический (КМК)

Кафедра: «Детали машин и подъёмно-транспортное оборудование» КЗ-КФ

Расчетно-пояснительная записка

по дисциплине: Машины непрерывного транспорта

на тему: Проектирование ленточного конвейера

зач. книжка № 05К080

Консультант: Шубин А.А.

![]() Грязеотталкивающая лента.doc

Грязеотталкивающая лента.doc

Данный тип ленты совместная разработка фирм КонтиТех Транспортбандсистем г. Нортхайм и Ольбертс ГмбХ и не допускает налипания транспортируемого материала на ленту а также предотвращает ее загрязнение.

Поскольку ранее неоднократно подтверждалось что посредством подбора полимеров или добавок к резиновым материалам не достигается оптимальное отталкивающее свойство ленты то при создании ContiClean A-H был выбран другой путь.

Благодаря особой технологии стало возможным оснастить обкладку антиадгезионным покрытием.

отталкивает грязь и транспортируемый материал (грязеотталкивающие).

Масло - жиро - и кислостойкое.

Устойчиво к старению и атмосферной коррозии.

ContiClean A-H не требует высоких затрат на очистку ленты. Как правило скребковые конвейерные сбрасыватели требующие тщательного технического обслуживания заменяются на простые мягкие резиновые пластины. Использование твердосплавных скребков для очистки ContiClean A-H нежелательно так как очистка ленты посредством мягких пластин более щадящая по отношению к ленте и ведет к лучшему результату.

В зависимости от влажности и свойств транспортируемого продукта используются различные методы мягкой (щадящей) очистки ленты.

Конвейерная лента ContiClean А-Н применяется главным образом в следующих областях:

Нерудные полезные ископаемые.

Химическая промышленность.

Производство удобрений.

Гипсовая и цементная промышленность.

Производство силикатного кирпича.

На теплоэлектростанциях.

Повторное использование сырья.

На стекольных заводах.

REA-гипс или тонкозернистый песок компост или бытовой мусор: любой влажный транспортируемый материал периодически налипает на конвейерную ленту. Для очистки загрязненных лент приходится регулярно приостанавливать работу конвейерных установок. Последствия чего дорого обходятся владельцу предприятия из-за высоких затрат на приобретение установку и техническое обслуживание очистных систем ленты (или скребковых конвейерных сбрасывателей). К тому же длительное время простоя тормозит производительность: из-за частой очистки транспортерные ленты изнашиваются преждевременно что влечет за собой лишние расходы на ремонт и запасные части. Конвейерная лента с антиналипающим слоем ContiClean A-H помогает свести данные проблемы к минимуму. Вольфганг Кервель техник (инженер) по эксплуатации фирмы ContiTech заявляет: "В прошлом неоднократно подтверждалось что полимеры или добавки к резиновым материалам не обладают грязеотталкивающими свойствами. Благодаря особой технологии нам сегодня удалось создать обкладки с антиналипающим покрытием". Кроме того специалистам ContiTech удалось увеличить срок службы ленты сократив преждевременный износ обкладок от очистки скребками.

Положительный опыт применения при

транспортировке необожженной глины

С конца января 2002 года ContiClean A-H эксплуатируется на производящем кровельную черепицу заводе Roeben Tonbaustoffe в Шермбеке. На четырех конвейерах осуществляется транспортировка массы для производства кровельной черепицы влажность которой составляет 19 % и вследствие чего масса интенсивно налипает на ленту. Обычные ленты несмотря на применение скребков из твердых сплавов загрязняются. Конвейерные ленты ContiClean A-H остаются же несмотря на "мягкую" очистку ленты значительно чище.

Для очистки лент применяются комбинированные скребковые пластины с двусторонним A-H (антиналипающим) покрытием. Эти пластины состоящие из набора резин различной степени твердости 603560 по Шору очищают поверхность ленты ContiClean A-H эффективнее и в более щадящем режиме по сравнению с металлическими скребками которые приводят к худшему результату очистки и повреждают поверхность ленты. Пластина была смонтирована на конвейере транспортирующем материал размером от 8 мм до 50 мм.

Комбинированная скребковая пластина с двусторонним A-H (антиналипающим) покрытием.

При транспортировке двуокиси кремния ContiClean A-H остается чистой.

С 2002 года ContiClean A-H используется для транспортирования кремниевой кислоты. Транспортируемый материал поступает на навешеннуюустановленную ленту напрямую из фильтрующих прессов.

На начальном этапе перемещения кислота имеет твердую консистенцию. Однако при дальнейшем самоуплотнении (напр. соударениях частиц при загрузке материала или при прохождении материала через боковые желобаскребки) проявляется эффект сильного налипания с приобретением свойств аналогичных жидкому мылу.

По этой причине на обычных лентах образуются загрязнения.

На фото внизу показаны параллельные конвейерные установки загруженные одним и тем же материалом (кислотой).

Несмотря на высокую влажность материала (65%) для очистки конвейерной ленты от остатков кремниевой кислоты в качестве эксперимента была использована резиновая пластина с двусторонним A-H покрытием.

Производство листового стекла.

Положительный опыт использования СontiClean

при транспортировке влажного кварцевого песка.

Практика по транспортировке массы для производства стекла.

ContiClean A-H применяется для транспортировки влажного кварцевого песка на заводе по производству листового стекла. Очистка конвейерной ленты осуществляется посредством резиновой пластины с двусторонним A-H покрытием.

Результат очистки очень хороший что видно при сравнении с параллельным конвейером на котором установлена обычная лента. В производстве стекла ContiClean A-H транспортирует сырьё от смешивающих агрегатов до конвейеров подающих песок в печь. На фото видно что кварцевый песок не образует налипания на ленту. Ранее никакие другие типы конвейерных лент при транспортировке данного материала не давали таких положительных результатов.

Первый положительный опыт применения

на заводе по производству асфальтных смесей.

С начала 2002 ContiClean A-H применяется на сборном ленточном конвейере на заводе производящем асфальтные смеси. Через семь загрузочных бункеров и распределительные конвейера различные фракции песка и щебня загружаются на проходящий под ними сборный конвейер. И если на параллельном конвейере с обычной лентой еженедельно на очистку ленты тратится от 15 до 2 часов то на конвейере ContiClean с момента пуска ленты в эксплуатацию очистка ленты до сих пор не потребовалась. Конвейерная лента ContiClean A-H очищается от остатков материала при помощи мягкой скребковой пластины. Следующие фото ясно показывают различие между обычной конвейерной лентой и лентой ContiClean A-H. Конвейерные установки с данными новыми лентами были одновременно запущены в эксплуатацию и переместили за один и тот же период времени равное количество материала.

Также при транспортировке диоксида титана лента

ContiClean A-H остается чистой

Конвейерная лента ContiClean A-H подтвердила свои грязеотталкивающие свойства и при транспортировке диоксида титана. Как известно под воздействием сильно налипающих белых красящих пигментов любая обычная резиновая транспортерная лента черного цвета в кратчайший промежуток времени становится белой. Вследствие чего лента сильно загрязняется и материал прилипает к ленте по всей длине конвейера.

Сегодня конвейерные установки остаются чистыми. В данной области применения стало также возможным отказаться от агрессивной технологии очистки ленты посредством жестких скребков в пользу мягких очищающих пластин.

Успешная практика применения при утилизации отходов

Тяжелые условия для рабочей поверхности ленты создает технология сортировки и утилизации мусора. Использование конвейерной ленты ContiClean A-H позволило значительно улучшить гигиенические условия при ручной сортировке. Даже пятна краски удаляются без особых усилий. На предприятии компании RWE Umwelt (утилизация бытовых и промышленных отходов) установлена одна из самых современных конвейерных установок по переработке легких упаковок. Руководитель установки Франц В. Хан подтверждает высокие очистительные характеристики новой транспортерной ленты ContiClean A-H.

Угол подъёма конвейера

При использовании ленты ContiClean А-Н невозможно транспортировать материал направлением вверх с максимальным уклоном который допускается для обычной конвейерной ленты.

К сожалению невозможно рассчитать самый высокий возможный уклон для специфических транспортируемых материалов.

В настоящее время проводятся испытания с некоторыми видами материалов и можно получить некоторую общую информацию по применяемому углу наклона конвейеров с лентой СontiClean A-H (в настоящее время испытанным является максимальный угол наклона 12°).

В ходе выбора той или иной конвейерной ленты следует обратить внимание на следующие моменты.

Откатывается ли материал назад при подаче на ленту даже если это будет обычная лента?

Твердо ли стоит материал на обычной ленте не скользит ли он?

Следует учесть условия подачи материала так как требуется время чтобы погасить скорость материала при загрузке на обычную ленту.

Практические испытания соответствующих лент транспортирующих смеси асфальта прошли успешно но нельзя основываясь на этом тесте утвердить предельные углы наклона для всех условий.

Показатели ContiClean A-H

Температура эксплуатации: мах.+60°С мin.-25°С.

Предельные температурные показатели: мах.+80°С мin.-30°С.

Для ленты ЕР4003 25+2 ContiClean A-H.

диаметр приводного барабана 300мм.

диаметр отклоняющего барабана 250мм.

Преимущества грязеотталкивающей конвейерной ленты ContiClean A-H

Значительно меньше загрязнений.

Не требуются сложные дорогостоящие системы очистки конвейерных лент.

Сокращение простоев конвейера и трудозатрат для очистки конвейера.

Остатки обрезки ContiClean A-H используются для футеровки течек желобов от налипания.

![]() Титул 1.doc

Титул 1.doc

Факультет: Конструкторско-механический (КМК)

Кафедра: «Детали машин и подъёмно-транспортное оборудование» КЗ-КФ

Грязеотталкивающая лента

Консультант: Шубин А.А.

![]() Записка.doc

Записка.doc

Расчёт ленточного конвейера .5

1.Определение теоретической производительности 5

2.Определение ширины ленты . ..5

3.Определение параметров роликоопор .7

3.1.Определение шага установки роликоопор 7

3.2.Определение диаметров роликов в зависимости от ширины ленты скорости движения и насыпной плотности груза 7

3.3.Определение массы вращающихся частей ролика .7

4.Расчёт и выбор резинотканевой ленты .7

5.Определение распределённых масс 8

5.1.Распределённая масса груза ..8

5.2.Распределённая масса вращающихся частей роликоопор рабочей и холостой ветви .8

5.3.Распределённая масса резинотканевой ленты 9

6.Выбор коэффициентов и определение местных сил сопротивления движению 9

6.1.Коэффициенты сопротивлению движению на рядовых роликоопорах рабочей ветви .9

6.2.Коэффициенты сопротивлению движению на отклоняющих барабанах устанавливаемых у приводного барабана и на перегибе ветви ..9

6.3.Коэффициент сопротивлению движению на натяжном барабане с углом поворота 180о 9

6.4.Коэффициент сопротивлению движению на выпуклом перегибе рабочей ветви .9

6.5.Определение сил сопротивлению движению в пункте загрузки .9

7.Тяговый расчёт .10

7.1.Определение точек с минимальным натяжением на рабочей и холостой ветвях .10

7.2.Определение значения минимально допустимых натяжений ..11

Определение тягового усилия 14

Определение значения полного тягового коэффициента .14

Определение необходимого угла обхвата ленты приводного барабана ..14

Расчёт и выбор параметров барабана ..14

Расчёт приводной станции 15

Расчёт натяжного устройства ..17

Проверка конвейера на самоторможение 18

Расчёт вала приводного барабана.. .19

Расчёт оси натяжного барабана .23

Расчёт подшипников вала и оси.. .25

Описание датчика обрыва ленты 26

Список литературы . .28

Схема трассы и её описание.

Рис. 1. Схема трассы

Конвейер горизонтально-наклонный. Транспортирующий груз – земля формовочная. Условия эксплуатации – тяжёлые. Разгрузка – 2-х барабанная сбрасывающая тележка.

Отклоняющие барабаны;

Ролик на холостой ветви;

Холостая ветвь ленты;

Загрузочное устройство;

Ролик на рабочей ветви;

Рабочая ветвь ленты;

Разгрузочное устройство – 2-х барабанная сбрасывающая тележка.

Производительность ;

Угол естественного откоса ;

Условный угол обхвата барабана ;

Насыпная плотность ;

Коэффициент внутреннего трения ;

Коэффициент внешнего трения о ленту ;

Длина наклонного участка ;

Длина горизонтального участка ;

Дополнительные сведения: время работы в сутки: 12 18 часов;

Свойства груза: размер куска ; влажность воздуха до 65 90 %; запыленность воздуха до 100 150 мгм3; температура окружающей среды .

Расчёт ленточного конвейера

1. Определение теоретической производительности.

где – коэффициент неравномерно загрузки;

– коэффициент использования машинного времени.

2. Определение ширины ленты.

где – коэффициент использования ширины ленты;

– скорость движения ленты [1.с123];

– насыпная плотность;

– угол насыпки груза на ленту;

– коэффициенты производительности зависящие от формы роликоопор:

где – угол наклоны бокового ролика.

– коэффициент учитывающий наличие наклонного участка на конвейере;

где – угол наклона конвейера:

Ширина ленты проверяется по гранулометрическому составу.

По значению выбираем стандартную ширину ленты из нормального ряда [1.с95].

В связи с тем что стандартное значение отличается от расчётного необходимо произвести уточнение фактически необходимой скорости движения ленты.

По значению выбираем стандартное значение скорости движения из нормального ряда [1.с125].

Правильность выбора сочетания определяется значением коэффициента использования ширины ленты.

Если неравенство соблюдается то коэффициент используется рационально.

3. Определение параметров роликоопор.

3.1. Определение шага установки роликоопор.

Шаг установки выбирается в зависимости от ширины ленты и насыпной плотности груза [1.с125].

3.2. Определение диаметров роликов в зависимости от ширины ленты скорости движения и насыпной плотности груза.

Диаметр роликов выбирается в зависимости от ширины ленты скорости движения и насыпной плотности груза. [1.с129табл.2.2.]

3.3. Определение массы вращающихся частей ролика.

где – эмпирические коэффициенты для тяжёлого типа роликов; – диаметр ролика.

4. Расчёт и выбор резинотканевой ленты.

Тип резинотканевой ленты выбирается в зависимости от условий эксплуатации [1.с94-97]. Так как условия тяжёлые выбираем ленту ТА-100 типа 1 со следующими параметрами:

прочность тяговой прокладки 100 Нм;

ткань комбинированная (полиэфир и хлопок);

толщина тяговой прокладки 1.1 мм;

ширина ленты 0.3 3.0 м;

число прокладок 1 5 мм.

Расчетная толщена ленты:

где – число прокладок;

– толщина тягового каркаса;

– толщины рабочей и нерабочей прокладок.

5. Определение распределённых масс.

5.1. Распределённая масса груза.

5.2. Распределённая масса вращающихся частей роликоопор рабочей и холостой ветви.

5.3. Распределённая масса резинотканевой ленты.

6. Выбор коэффициентов и определение местных сил сопротивления движению.

6.1. Коэффициенты сопротивлению движению на рядовых роликоопорах рабочей ветви [1.с133табл.2.4.]:

6.2. Коэффициенты сопротивлению движению на отклоняющих барабанах устанавливаемых у приводного барабана и на перегибе ветви:

– у приводного барабана.

– на перегибе холостой ветви.

6.3. Коэффициент сопротивлению движению на натяжном барабане с углом поворота 180о:

6.4. Коэффициент сопротивлению движению на выпуклом перегибе рабочей ветви:

где – угол наклона конвейера.

6.5. Определение сил сопротивлению движению в пункте загрузки.

где – коэффициент внешнего трения груза о резиновую ленту;

– коэффициент трения груза по резиновым бортам;

– проекция составляющей средней скорости струи материала на направление движения ленты;

– коэффициент бокового давления груза на стенки загрузочного лотка:

7.1. Определение точек с минимальным натяжением на рабочей и холостой ветвях.

Рис. 3. Схема тягового расчёта

На рабочей ветви минимальное натяжение находится в точке 7 схода ленты с натяжного барабана.

На холостой ветви минимальное натяжение будет в точке 1 если выполняется неравенство:

неравенство не выполняется значит точка минимального натяжения холостой ветви находится в конце наклонного участка т.е. в точке 6.

7.2. Определение значения минимально допустимых натяжений.

Тяговый расчёт выполняется начиная с точки на холостой ветви и по методу: обхода трассы по контуру.

Натяжения на рабочей и на холостой ветвях.

Силы сопротивления ленты на горизонтальном участке:

Силы сопротивления ленты на наклонном участке:

Силы сопротивления ленты на выпуклом участке:

Полученное значение сравниваем со значением :

если – то принимаем натяжение в ;

если – то принимаем натяжение в .

Натяжение является наибольшим и расчётным.

Уточняем фактическое число прокладок в ленте:

где – наибольшее натяжение;

– запас прочности ленты в зависимости от схемы трассы (горизонтальная наклонная);

– предел прочности на разрыв 1 мм тягового каркаса [1.с97табл.2.1.];

Т.к. то перерасчёт делать не надо.

Сведём значения натяжений и соответствующие точки в таблицу.

По результатам строится диаграмма натяжений.

Рис. 4. Диаграмма натяжений

Определение тягового усилия

Определение значения полного тягового коэффициента

где – коэффициент запаса привода по сцеплению.

Определение необходимого угла обхвата ленты приводного барабана

где – коэффициент трения ленты о приводной барабан.

Расчётное значение больше предусмотренного расчётной схемой то необходимо использовать двухбарабанный привод.

Рис. 5. Схема двухбарабанного привода

Расчёт и выбор параметров барабанов

Для конвейеров установленных на поверхности диаметр барабанов должен удовлетворять неравенству:

По конструкционных соображений принимаем . [2.стр.226.]

Для футерованных барабанов:

где – толщина футеровки на 1-у сторону.

Длина обечайки барабана:

Расчёт приводной станции

Рис. 6. Схема привода

– приводной барабан; 2 – подшипники приводного вала; 3 – соединительные муфты;

– редуктор; 5 – двигатель.

Требуемая мощность двигателя привода:

где – КПД передач привода;

Установочная мощность двигателя:

где – коэффициент запаса привода по мощности.

По полученным значениям выбирается электродвигатель 4АР180М4У3 мощностью .

Частота вращения приводного барабана:

Передаточное число редуктора:

В качестве передаточных механизмов на конвейерах в зависимости от передаточного числа и мощности применяется редуктор 2Ц2-200Н .

На быстроходном валу между электродвигателем и редуктором устанавливают упругие втулочно-пальцевые муфты типа МУВП. На тихоходном валу между редуктором и валом приводного барабана – зубчатые муфты типа МЗ и МЗП.

Муфты выбирают по расчётному крутящему моменту соответственно для тихоходного и быстроходного вала:

где – коэффициент запаса.

Расчёт натяжного устройства

Для обеспечения необходимого прижатия ленты к приводному барабану компенсации вытяжки и исключения недопустимого провисания ленты конвейер снабжается натяжным устройством.

Лебёдка шахтная предназначена для автоматического перемещения тележки натяжной и обеспечения необходимого для нормальной работы конвейера натяжения ленты.

Тележка натяжная состоит из рамы барабана обоймы блоков связи устройства очистного для очистки барабана рамы блоков. Винты и гайки специальные соединяющие раму блоков с корпусом подшипника служат для регулировки положения ленты на барабане.

где – усилие в точке ленты набегания на натяжном барабане;

– усилие в точке ленты сбегания с натяжного барабана.

где – КПД привода с учётом потерь на барабане;

– коэффициент запаса привода по мощности.

По полученным значениям выбирается электродвигатель АИРС80В2У2 мощностью и редуктор РЧ-100-315- -53-У3 мощностью .

Муфта выбирается по расчётному крутящему моменту:

По конструкционным соображениям выберем эластичную с торообразной оболочкой муфту типа Муфта 160-25 МН 5809-65 с .

Проверка конвейера на самоторможение

В некоторых случаях при отключении привода для остановки конвейера возможно самопроизвольное обратное движение ленты под действием веса груза на наклонных участках. В этом случае привод должен снабжаться тормозом.

Для проверки берется наиболее неблагоприятный случая когда груз находиться только на наклонном участке. Усилие стремящееся сдвинуть ленту вниз равно а сопротивление препятствующее обратному движению ленты:

Если то тормоз не нужен. В противном случае тормоз ставят.

– коэффициент уменьшения сопротивления движению.

Тормоз нужен. Тормозной момент необходимый для удержания барабана от обратного вращения определяется по формуле:

Тормоз устанавливается на быстроходном валу и выбирается по расчётному тормозному моменту на этом валу:

где – передаточное отношение редуктора;

– коэффициент запаса торможения при рабочем движении груза на наклонном участке вверх.

Тормоза применяются типа ТКТ.

Расчёт вала приводного барабана

Расчет валов ведется обычно в два этапа. На первом этапе по расчетным нагрузкам определяются основные размеры вала. Такой расчет называется проектным. Он в свою очередь может быть ориентировочным или приближенным.

При ориентировочном расчете предполагается что вал испытывает только кручение а изгиб учитывается понижением величины допускаемого напряжения.

где – действующее и допускаемое напряжение при кручении;

– момент сопротивления расчётного сечения кручению:

где – диаметр расчётного сечения вала:

Приближенный расчет ведется с учетом совместного действия кручения и изгиба. В этом случае условие прочности будет иметь вид:

где – приведённое напряжение;

– допускаемое напряжение при изгибе [3.с.36табл.16];

– момент сопротивления расчётного сечения изгибу:

– эквивалентный момент:

Для расчёта изгибающего и крутящего моментов зададимся дополнительными данными [3 табл.15] используя рис. 7а.: .

Вал приводного барабана (рис. 7б.) испытывает изгиб от поперечных нагрузок создаваемых натяжением ленты и кручение от момента передаваемого на вал приводом.

Рис.7. Схема к расчёту вала приводного барабана.

а – схема установки барабана на валу; б – расчетная схема нагрузок на вал;

в – эпюры изгибающих и крутящих моментов; г – схема к определению окружного

усилия и суммарной поперечной нагрузки на вал

Суммарная поперечная нагрузка на вал (рис. 7г.) равна:

Поскольку эта нагрузка передаётся через ступицы то:

Крутящий момент на барабане:

где – окружное (тяговое) усилие на барабане.

Максимальный изгибающий момент на барабане:

где – реакция опоры;

– расстояние от центра опоры до середины ступицы.

Изгибающий момент в сечении перед ступицей:

Эпюра изгибающих и крутящих моментов показана на рис. 7в.

Вернёмся к расчёту крутящего и изгибающего моментов.

Определив на основании проектного расчета диаметр в наиболее опасном сечении приступают к конструктивной разработке вала – назначаются диаметры и длины отдельных участков расположение шпоночных канавок т.д.

Определим диаметр ступицы и диаметр цапфы:

Диаметр ступицы следует увеличить на 5-6% для компенсации ослабления вала шпоночной канавкой. Диаметр цапфы необходимо уточнить при выборе подшипников. Диаметры остальных участков вала должны приводиться к стандартным значениям что позволяет ограничить номенклатуру режущего и измерительного инструмента.

Диаметр ступицы следует увеличить до .

После окончательной разработки конструкции вала приступают ко второму этапу расчета – уточненному. Суть его заключается в определении фактического запаса прочности с учетом концентраторов напряжения (шпоночные пазы места перехода от одного диаметра к другому канавки для установочных колец или для выхода режущего инструмента отверстия под крепежные элементы и т. п.).

где – допускаемый коэффициент запаса прочности;

– коэффициенты запаса по нормальным и касательным напряжениям:

где – допускаемые напряжения при изгибе и кручении [3.с.36табл.16];

– коэффициенты концентрации [3.с.38табл.19];

– масштабный фактор учитывающий изменение пределов выносливости при изгибе и кручении [3.с.38табл.21];

– коэффициент учитывающий упрочнение валов [3.с.39табл.24];

– амплитуды колебания при изгибе и кручении.

Расчёт оси натяжного барабана

Рис. 8. Схема к расчёту оси натяжного барабана.

а – схема установки барабана на оси; б – расчетная схема

нагрузок на ось; в – эпюры изгибающих моментов

Расчетная схема оси может быть представлена в виде простой шарнирно опертой балки (рис. 8).

Длины основных участков можно принять как и при расчёте приводного барабана но уменьшить при этом по сравнению с табличными на 100 мм: .

Расчет оси ведется аналогично расчету вала только без учета кручения. В этом случае на этапе проектного расчета диаметр оси определяется:

Вал натяжного барабана испытывает изгиб от поперечных нагрузок создаваемых натяжением ленты:

Эпюра изгибающих моментов показана на рис. 8в.

Вернёмся к расчёту изгибающего момента.

Принимаем диаметры валов исходя из конструкционных соображений и .

После конструктивной проработки оси производится уточненный расчет который будет заключаться в определении фактического коэффициента запаса прочности по формуле:

Расчет подшипников вала и оси

Расчет подшипников ведут по динамической грузоподъемности:

– долговечность подшипника:

где – долговечность подшипника для тяжелых условий работы;

– частота вращения вала (оси).

При выборе типа предпочтение следует отдавать самоустанавливающимся подшипникам.

Описание датчика обрыва ленты

Установка датчика обрыва ленты служит для включения ловителя ленты при её обрыве.

Установка датчика (рис.9.) состоит из рамы 1 на которой установлены датчик обрыва ленты 2 механизм фиксации два нижних ролика 6 установленных на подпружиненной раме 7 для прижатия нижней ветви к датчику и скребка 8 для чистки ленты.

Механизм фиксации состоит из сдвоенного рычага 3 и 4 сидящего на неподвижной оси и подпружиненного рычага 5.

С обеих сторон установка закрыта ограждениями 9. К одному концу сдвоенного рычага 3 или 4 прикреплён канат 10 соединённый с рычагами ловителя а другой конец упирается в выступ подпружиненного рычага 5.

Рис. 9. Схема установки датчика обрыва ленты

Датчик обрыва ленты (рис.10.) выполнен в виде барабана установленного с помощью подшипников 16 на оси 8 внутрь которого встроены передаточный механизм и храповой механизм. Ось 8 вращается на подшипниках 17 установленных в корпусах 15 закреплённых на раме датчика обрыва ленты.

Рис. 10. Схема датчика обрыва ленты

Барабан состоит из корпуса 1 крышки 2 и диска 3 которые герметично закрывают внутреннюю полость датчика. На одном конце оси 8 закреплён рычаг с пальцем 9 на другом – рычаг 10 с планками 14.

Барабан приводится во вращение нижней ветвью ленты. При нормальной работе конвейера ось 11 через диски 7 и оси 6 и 12 воздействует на собачку 5 храпового механизма при этом ось 12 перемещаясь в пазу собачки поворачивает её вокруг пальца 13 во II положение и выводит из зацепления с храповиком 4. Барабан свободно вращается на оси а ось остаётся неподвижной.

При обрыве ленты барабан вращается в обратную сторону и через передаточный механизм передаётся вращение оси 12 которая смещается в пазу собачки 5 поворачивает её в положение I и вводит в зацепление с храповиком 4. Ось 8 начинает вращаться на подшипниках 17 вместе с барабаном. При этом палец рычага 9 отклоняет рычаг 5 (рис.9.) установки датчика обрыва ленты освобождает двуплечий рычаг 3 или 4 (рис.9.) который поворачивается под действием каната 10 соединённого с рычагами ловителя ленты. Рычаг ловителя ленты опускается вниз приводя его к срабатыванию.

.Зенков Р.Л. Машины непрерывного транспорта Р.Л. Зенков И.И. Ивашков Л.Н. Колобков. – М.: Машиностроение 1987. – 432 с.

Методические указания по курсовому проектированию ленточного конвейера А.А. Шубин. – М.: МГТУ им. Н.Э. Баумана 2004. – 36 с.

Методические указания по курсовому проектированию МНТ Кафедра «Детали машин и ПТО». – Калуга: МГТУ им. Н.Э. Баумана 2000. – 56 с.

Атлас конструкций узлов и деталей машин О.А. Ряховский. – М.: МГТУ им. Н.Э. Баумана 2007. – 384 с.

Поляков В.С. Справочник по муфтам В.С. Поляков И.Д. Барабаш О.А. Ряховский. – Ленинград: Машиностроение 1979. – 344 с.

Иванов М.Н. Детали машин: курсовое проектирование М.Н. Иванов. В.Н. Иванов. – М.: Высшая школа 1975. –552 с.

Ромакин Н.Е. Машины непрерывного транспорта Н.Е. Ромакин. – М.: Академия 2008. – 428 с.

![]() Грязеотталкивающая лента 1.doc

Грязеотталкивающая лента 1.doc

Данный тип ленты совместная разработка фирм КонтиТех Транспортбандсистем г. Нортхайм и Ольбертс ГмбХ и не допускает налипания транспортируемого материала на ленту а также предотвращает ее загрязнение.

Поскольку ранее неоднократно подтверждалось что посредством подбора полимеров или добавок к резиновым материалам не достигается оптимальное отталкивающее свойство ленты то при создании ContiClean A-H был выбран другой путь.

Благодаря особой технологии стало возможным оснастить обкладку антиадгезионным покрытием.

отталкивает грязь и транспортируемый материал (грязеотталкивающие).

Масло - жиро - и кислостойкое.

Устойчиво к старению и атмосферной коррозии.

ContiClean A-H не требует высоких затрат на очистку ленты. Как правило скребковые конвейерные сбрасыватели требующие тщательного технического обслуживания заменяются на простые мягкие резиновые пластины. Использование твердосплавных скребков для очистки ContiClean A-H нежелательно так как очистка ленты посредством мягких пластин более щадящая по отношению к ленте и ведет к лучшему результату.

В зависимости от влажности и свойств транспортируемого продукта используются различные методы мягкой (щадящей) очистки ленты.

Конвейерная лента ContiClean А-Н применяется главным образом в следующих областях:

Нерудные полезные ископаемые.

Химическая промышленность.

Производство удобрений.

Гипсовая и цементная промышленность.

Производство силикатного кирпича.

На теплоэлектростанциях.

Повторное использование сырья.

На стекольных заводах.

REA-гипс или тонкозернистый песок компост или бытовой мусор: любой влажный транспортируемый материал периодически налипает на конвейерную ленту. Для очистки загрязненных лент приходится регулярно приостанавливать работу конвейерных установок. Последствия чего дорого обходятся владельцу предприятия из-за высоких затрат на приобретение установку и техническое обслуживание очистных систем ленты (или скребковых конвейерных сбрасывателей). К тому же длительное время простоя тормозит производительность: из-за частой очистки транспортерные ленты изнашиваются преждевременно что влечет за собой лишние расходы на ремонт и запасные части. Конвейерная лента с антиналипающим слоем ContiClean A-H помогает свести данные проблемы к минимуму. Вольфганг Кервель техник (инженер) по эксплуатации фирмы ContiTech заявляет: "В прошлом неоднократно подтверждалось что полимеры или добавки к резиновым материалам не обладают грязеотталкивающими свойствами. Благодаря особой технологии нам сегодня удалось создать обкладки с антиналипающим покрытием". Кроме того специалистам ContiTech удалось увеличить срок службы ленты сократив преждевременный износ обкладок от очистки скребками.

Положительный опыт применения при

транспортировке необожженной глины

С конца января 2002 года ContiClean A-H эксплуатируется на производящем кровельную черепицу заводе Roeben Tonbaustoffe в Шермбеке. На четырех конвейерах осуществляется транспортировка массы для производства кровельной черепицы влажность которой составляет 19 % и вследствие чего масса интенсивно налипает на ленту. Обычные ленты несмотря на применение скребков из твердых сплавов загрязняются. Конвейерные ленты ContiClean A-H остаются же несмотря на "мягкую" очистку ленты значительно чище.

Для очистки лент применяются комбинированные скребковые пластины с двусторонним A-H (антиналипающим) покрытием. Эти пластины состоящие из набора резин различной степени твердости 603560 по Шору очищают поверхность ленты ContiClean A-H эффективнее и в более щадящем режиме по сравнению с металлическими скребками которые приводят к худшему результату очистки и повреждают поверхность ленты. Пластина была смонтирована на конвейере транспортирующем материал размером от 8 мм до 50 мм.

Комбинированная скребковая пластина с двусторонним A-H (антиналипающим) покрытием.

При транспортировке двуокиси кремния ContiClean A-H остается чистой.

С 2002 года ContiClean A-H используется для транспортирования кремниевой кислоты. Транспортируемый материал поступает на навешеннуюустановленную ленту напрямую из фильтрующих прессов.

На начальном этапе перемещения кислота имеет твердую консистенцию. Однако при дальнейшем самоуплотнении (напр. соударениях частиц при загрузке материала или при прохождении материала через боковые желобаскребки) проявляется эффект сильного налипания с приобретением свойств аналогичных жидкому мылу.

По этой причине на обычных лентах образуются загрязнения.

На фото внизу показаны параллельные конвейерные установки загруженные одним и тем же материалом (кислотой).

Несмотря на высокую влажность материала (65%) для очистки конвейерной ленты от остатков кремниевой кислоты в качестве эксперимента была использована резиновая пластина с двусторонним A-H покрытием.

Производство листового стекла. Положительный опыт использования СontiClean

при транспортировке влажного кварцевого песка.

Практика по транспортировке массы для производства стекла.

ContiClean A-H применяется для транспортировки влажного кварцевого песка на заводе по производству листового стекла. Очистка конвейерной ленты осуществляется посредством резиновой пластины с двусторонним A-H покрытием.

Результат очистки очень хороший что видно при сравнении с параллельным конвейером на котором установлена обычная лента. В производстве стекла ContiClean A-H транспортирует сырьё от смешивающих агрегатов до конвейеров подающих песок в печь. На фото видно что кварцевый песок не образует налипания на ленту. Ранее никакие другие типы конвейерных лент при транспортировке данного материала не давали таких положительных результатов.

Первый положительный опыт применения

на заводе по производству асфальтных смесей.

С начала 2002 ContiClean A-H применяется на сборном ленточном конвейере на заводе производящем асфальтные смеси. Через семь загрузочных бункеров и распределительные конвейера различные фракции песка и щебня загружаются на проходящий под ними сборный конвейер. И если на параллельном конвейере с обычной лентой еженедельно на очистку ленты тратится от 15 до 2 часов то на конвейере ContiClean с момента пуска ленты в эксплуатацию очистка ленты до сих пор не потребовалась. Конвейерная лента ContiClean A-H очищается от остатков материала при помощи мягкой скребковой пластины. Следующие фото ясно показывают различие между обычной конвейерной лентой и лентой ContiClean A-H. Конвейерные установки с данными новыми лентами были одновременно запущены в эксплуатацию и переместили за один и тот же период времени равное количество материала.

Также при транспортировке диоксида титана лента

ContiClean A-H остается чистой

Конвейерная лента ContiClean A-H подтвердила свои грязеотталкивающие свойства и при транспортировке диоксида титана. Как известно под воздействием сильно налипающих белых красящих пигментов любая обычная резиновая транспортерная лента черного цвета в кратчайший промежуток времени становится белой. Вследствие чего лента сильно загрязняется и материал прилипает к ленте по всей длине конвейера.

Сегодня конвейерные установки остаются чистыми. В данной области применения стало также возможным отказаться от агрессивной технологии очистки ленты посредством жестких скребков в пользу мягких очищающих пластин.

Успешная практика применения при утилизации отходов

Тяжелые условия для рабочей поверхности ленты создает технология сортировки и утилизации мусора. Использование конвейерной ленты ContiClean A-H позволило значительно улучшить гигиенические условия при ручной сортировке. Даже пятна краски удаляются без особых усилий. На предприятии компании RWE Umwelt (утилизация бытовых и промышленных отходов) установлена одна из самых современных конвейерных установок по переработке легких упаковок. Руководитель установки Франц В. Хан подтверждает высокие очистительные характеристики новой транспортерной ленты ContiClean A-H.

Угол подъёма конвейера

При использовании ленты ContiClean А-Н невозможно транспортировать материал направлением вверх с максимальным уклоном который допускается для обычной конвейерной ленты.

К сожалению невозможно рассчитать самый высокий возможный уклон для специфических транспортируемых материалов.

В настоящее время проводятся испытания с некоторыми видами материалов и можно получить некоторую общую информацию по применяемому углу наклона конвейеров с лентой СontiClean A-H (в настоящее время испытанным является максимальный угол наклона 12°).

В ходе выбора той или иной конвейерной ленты следует обратить внимание на следующие моменты.

Откатывается ли материал назад при подаче на ленту даже если это будет обычная лента?

Твердо ли стоит материал на обычной ленте не скользит ли он?

Следует учесть условия подачи материала так как требуется время чтобы погасить скорость материала при загрузке на обычную ленту.

Практические испытания соответствующих лент транспортирующих смеси асфальта прошли успешно но нельзя основываясь на этом тесте утвердить предельные углы наклона для всех условий.

Показатели ContiClean A-H

Температура эксплуатации: мах.+60°С мin.-25°С.

Предельные температурные показатели: мах.+80°С мin.-30°С.

Для ленты ЕР4003 25+2 ContiClean A-H.

диаметр приводного барабана 300мм.

диаметр отклоняющего барабана 250мм.

Преимущества грязеотталкивающей конвейерной ленты ContiClean A-H

Значительно меньше загрязнений.

Не требуются сложные дорогостоящие системы очистки конвейерных лент.

Сокращение простоев конвейера и трудозатрат для очистки конвейера.

Остатки обрезки ContiClean A-H используются для футеровки течек желобов от налипания.

![]() Лист 2 Станция натяжная +.dwg

Лист 2 Станция натяжная +.dwg

Техническая характеристика:

Усилие натяжения 816 Н

Ход натяжного устройства 6000 мм

В подшипниках заложить смазку солидол С ГОСТ 4366-76

![]() Лист 4 Датчик обрыва ленты +.dwg

Лист 4 Датчик обрыва ленты +.dwg

![]() Спец л 5 +.dwg

Спец л 5 +.dwg

Сбрасывающая тележка

Загрузочное устройство

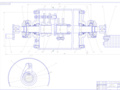

![]() Лист 1 Станция приводная +.dwg

Лист 1 Станция приводная +.dwg

Техническая характеристика:

Тормоз условно не показан

Мощность электродвигателя - 30кВт

Передаточное число редуктора - 15

![]() Спец л 2 +.dwg

Спец л 2 +.dwg

Кольцо дистанционное

Прокладка уплотнительная

Болт М16х40 ГОСТ 15589-70

Шайба пружинная16 65Г ГОСТ6402-70

Кольцо 140 ГОСТ 13942-86

Манжета1.1-140-170-1 ГОСТ8752-79

![]() Лист 5 Общий вид +.dwg

Лист 5 Общий вид +.dwg

Техническая характеристика:

Транспортируемый груз - земля формовочная

Производительность - 680 тч

Насыпная плотность - 1.25 тм

Ширина ленты - 1 200 мм

Скорость движения ленты - 2.5 мс

Максим. натяжение - 19 066 Н

Ход натяжного барабана 800 мм

![]() Спец л 4 +.dwg

Спец л 4 +.dwg

Шайба 10 ГОСТ 11371-78

Ось 5-14 х 30 ГОСТ 9650-80

Ось 1-16 х 1020 ГОСТ 9650-80

Подшипник 50208 ГОСТ 2893-82

Болт М10 х 28 ГОСТ 7798-70

Шайба 7019-0399 ГОСТ 13438-68

![]() Лист 3 Лебёдка грузовая +.dwg

Лист 3 Лебёдка грузовая +.dwg

Техническая характеристика:

Мощность электродвигателя - 2

Передаточное число редуктора - 31

![]() Спец л 3 +.dwg

Спец л 3 +.dwg

Муфта МУВП1-45 МН 2096-64

Муфта 160-25 МН 5809-65

Редуктор РЧ-100-31.5--53-У2

Двигатель асинхронныйАИРС80В2

IM1081 ТУ16-525.564-84

![]() Спец л 1 +.dwg

Спец л 1 +.dwg

Муфта МУВП1-50-55 МН2096-64

Муфта МЗ 100 ГОСТ5006-55

Болт М10 х 18 ГОСТ 15591-70

Болт М14 х 25 ГОСТ 7798-70

Винт М8 х 25 ГОСТ 10344-80

Винт М8 х 40 ГОСТ P 50383-92

Подшипник 1032920 ГОСТ 8328-75

Шайба 16 Н ГОСТ 6402-70

Шайба 14 Н ГОСТ 6402-70

Шайба 10 Н ГОСТ 6402-70

Шайба 68 ГОСТ 9065-75

Шайба 36 ГОСТ 9065-75

Шайба 72 ГОСТ 9065-75

Шпонка 14 х 9 х 70 ГОСТ 23360-78

Шпонка 16 х 10 х 80 ГОСТ 23360-78

Шпонка 36 х 20 х 100 ГОСТ 23360-78

Двигатель асинхронный АИР180М4 У2

Рекомендуемые чертежи

- 26.10.2015

- 17.04.2018