Проект производственного участка капитального ремонта двигателей ЯМЗ-236 и его модификаций мотороремонтного завода

- Добавлен: 25.10.2022

- Размер: 3 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- AutoCAD или DWG TrueView

- Microsoft Word

Дополнительная информация

![]() сборv13.cdw

сборv13.cdw

Крышка цилиндра верхняя

СКСМГС КП 190605 12.14

Проект производственного участка

топливной аппаратуры двигателя

ЯМЗ-236 автомобиля КАМАЗ МРЗ

Топливоподкачивающий насос

![]() Схема смазки точек автомобиля КАМАЗv13.cdw

Схема смазки точек автомобиля КАМАЗv13.cdw

Заменитель (всесезонно)

Проверить уровень масла в картере

двигателя и при необходимости

Муфта опережения впрыска

Проверить уровень масла и при необ-

ходимости долить (один раз в год)

Картер коробки передач с

Сменить масло (при использовании

заменителя масло менять при ТО-2)

Картер среднего моста

Картер заднего моста

Шкворни поворотных кулаков

Смазать через пресс-масленки до

выдавливания свежей смазки

Регулировочные рычаги

тормозных механизмов

Оси передних опор кабины

Подшипник ступиц колес

Заложить смазку при снятой ступице

между роликами и сепараторами равно-

мерно по всей внутренней полости

Подшипники ступиц колес

среднего и заднего мостов

Втулки валов разжимных

Заполнить смазкой через пресс-мас-

сделав шприцем не более

Смазать тонким слоем

Продольный вал рычага

Смазать через технологическую пресс-

масленку до выдавливания свежей

Ступица балансирной под-

Трос крана управления

Проверить уровень масла и при необходимости

долить. Менять при ремонтных работах

Смазать с помощью масленки

Гидроусилитель рулевого

Масло для гидросистем авто-

мобиля марки "Р" (всесезон-

но). Заменители: летом

Проверить уровень масла в бачке и

при необходимости долить (при ис-

пользовании заменителя масло менять

Втулка вала вилки выклю-

Заполнять через пресс-масленку

лав шприцем не более трех ходов

Подшипник муфты выклю-

лав шприцем 2-3 хода

Стебелькрюка буксирного

Смазать черех пресс-масленку

Шарниры реактивных штанг

Пальцы передних рессор

Шарниры карданных валов

Система охлаждения с пред-

пусковым подогревателем

Смазать через пресс-масленки до

выдавливания свежей смазки из-под

кромок каждого сальника шарнира.

При непоявлении смазки из-под ка-

кого-либо уплотнения разобрать кар-

причину непоступления смазки в под-

Смазать предварительно разобрав и

Проверить уровень. Сменить жидкость

Гидропривод выключения

Предохранитель против

Гидротормозная жидкость

Смещение "Невы" с гидротормозными

жидкостями других марок категори-

чески запрещается. Проверить уро-

вень жидкости и при необходимости

долить (то же проделать после про-

качки и ремонтных работ). Сменить

жидкость (один раз в год

Применять при температуре окружаю-

щего воздуха ниже плюс 5

использовании бачка емкостью 0

заменять один раз в неделю)

Бачок омывателя ветровых

Смесь жидкости НИИСС-4

с водой в объемных соотно-

Применять при температуре окружа-

ющего воздуха ниже плюс 5

![]() шток толкателя осипов.cdw

шток толкателя осипов.cdw

Сталь 45 ГОСТ1050-88

Неуказанные предельные отклониния валов h12

![]() Схема смазки точек автомобиля КАМАЗ.cdw

Схема смазки точек автомобиля КАМАЗ.cdw

Заменитель (всесезонно)

Проверить уровень масла в картере

двигателя и при необходимости

Муфта опережения впрыска

Проверить уровень масла и при необ-

ходимости долить (один раз в год)

Картер коробки передач с

Сменить масло (при использовании

заменителя масло менять при ТО-2)

Картер среднего моста

Картер заднего моста

Шкворни поворотных кулаков

Смазать через пресс-масленки до

выдавливания свежей смазки

Регулировочные рычаги

тормозных механизмов

Оси передних опор кабины

Подшипник ступиц колес

Заложить смазку при снятой ступице

между роликами и сепараторами равно-

мерно по всей внутренней полости

Подшипники ступиц колес

среднего и заднего мостов

Втулки валов разжимных

Заполнить смазкой через пресс-мас-

сделав шприцем не более

Смазать тонким слоем

Продольный вал рычага

Смазать через технологическую пресс-

масленку до выдавливания свежей

Ступица балансирной под-

Трос крана управления

Проверить уровень масла и при необходимости

долить. Менять при ремонтных работах

Смазать с помощью масленки

Гидроусилитель рулевого

Масло для гидросистем авто-

мобиля марки "Р" (всесезон-

но). Заменители: летом

Проверить уровень масла в бачке и

при необходимости долить (при ис-

пользовании заменителя масло менять

Втулка вала вилки выклю-

Заполнять через пресс-масленку

лав шприцем не более трех ходов

Подшипник муфты выклю-

лав шприцем 2-3 хода

Стебелькрюка буксирного

Смазать черех пресс-масленку

Шарниры реактивных штанг

Пальцы передних рессор

Шарниры карданных валов

Система охлаждения с пред-

пусковым подогревателем

Смазать через пресс-масленки до

выдавливания свежей смазки из-под

кромок каждого сальника шарнира.

При непоявлении смазки из-под ка-

кого-либо уплотнения разобрать кар-

причину непоступления смазки в под-

Смазать предварительно разобрав и

Проверить уровень. Сменить жидкость

Гидропривод выключения

Предохранитель против

Гидротормозная жидкость

Смещение "Невы" с гидротормозными

жидкостями других марок категори-

чески запрещается. Проверить уро-

вень жидкости и при необходимости

долить (то же проделать после про-

качки и ремонтных работ). Сменить

жидкость (один раз в год

Применять при температуре окружаю-

щего воздуха ниже плюс 5

использовании бачка емкостью 0

заменять один раз в неделю)

Бачок омывателя ветровых

Смесь жидкости НИИСС-4

с водой в объемных соотно-

Применять при температуре окружа-

ющего воздуха ниже плюс 5

![]() Чертеж3.cdw

Чертеж3.cdw

Съемная разрезная шайба

Четырехместное припособление

для фрезерование лысок

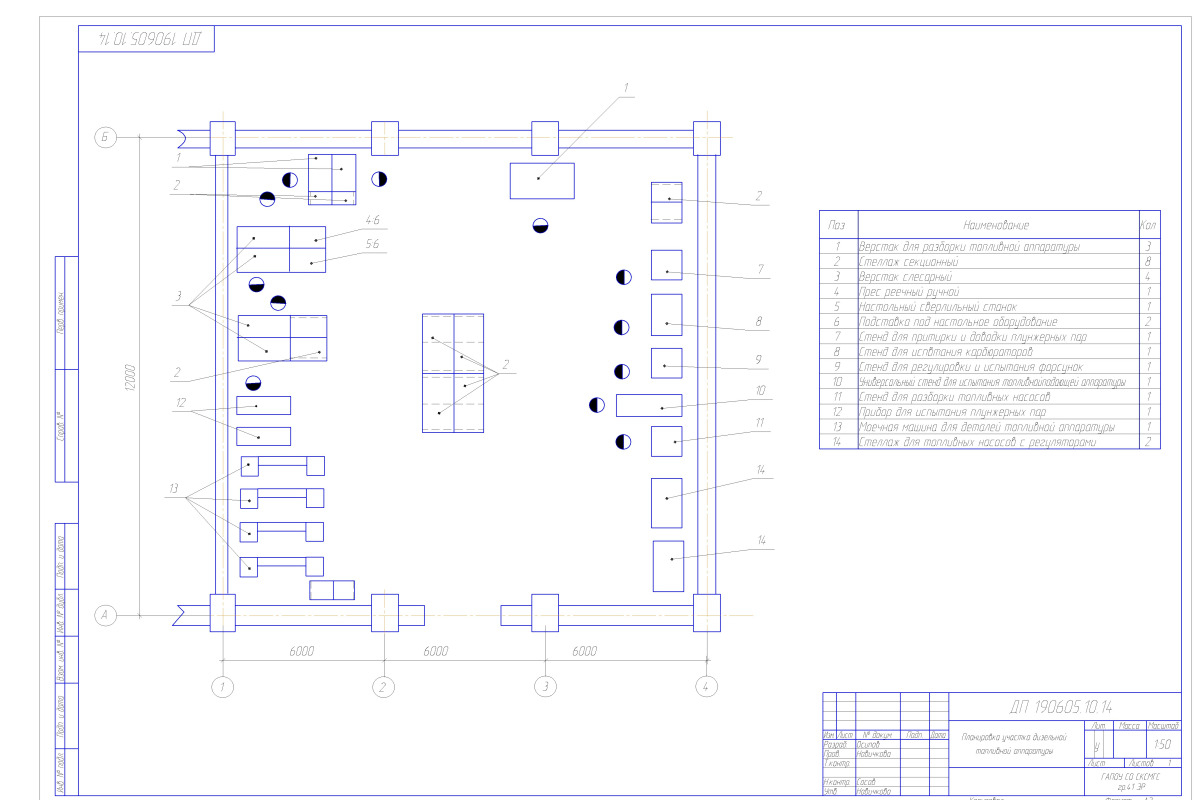

![]() участок новый.cdw

участок новый.cdw

Настольный сверлильный станок

Подставка под настольное оборудование

Стенд для притирки и доводки плунжерных пар

Стенд для испвтания карбюраторов

Стенд для регулировки и испытания форсунок

Универсальный стенд для испытания топливнойподающей аппаратуры

Стенд для разборки топливных насосов

Прибор для испытания плунжерных пар

Моечная машина для деталей топливной аппаратуры

Стеллаж для топливных насосов с регуляторами

Планировка участка дизельной

топливной аппаратуры

![]() шток толкателя осипов.dwg

шток толкателя осипов.dwg

Сталь 45 ГОСТ1050-88

Неуказанные предельные отклониния валов h12

![]() шток толкателя осиповv13.cdw

шток толкателя осиповv13.cdw

Сталь 45 ГОСТ1050-88

Неуказанные предельные отклониния валов h12

![]() сбор.dwg

сбор.dwg

Крышка цилиндра верхняя

СКСМГС КП 190605 12.14

Проект производственного участка

топливной аппаратуры двигателя

ЯМЗ-236 автомобиля КАМАЗ МРЗ

Топливоподкачивающий насос

![]() Приспособление.dwg

Приспособление.dwg

Рукоятка быстрого ручного перемещения шпинделя

Рукоятка установки автоматического выключения подачи

Маховичок ручного медленного перемещения шпинделя

Маховичок ручного радиального перемещения шпиндельной бабки

Маховичок переключения коробки скоростей

выключения и реверсирования главного электродвигателя

Механизм зажима поворотной колонки

опускания и зажима траверсса

Настольный сверлильный

![]() участок новый v13.cdw

участок новый v13.cdw

Настольный сверлильный станок

Подставка под настольное оборудование

Стенд для притирки и доводки плунжерных пар

Стенд для испвтания карбюраторов

Стенд для регулировки и испытания форсунок

Универсальный стенд для испытания топливнойподающей аппаратуры

Стенд для разборки топливных насосов

Прибор для испытания плунжерных пар

Моечная машина для деталей топливной аппаратуры

Стеллаж для топливных насосов с регуляторами

Планировка участка дизельной

топливной аппаратуры

![]() Приспособление.cdw

Приспособление.cdw

Рукоятка быстрого ручного перемещения шпинделя

Рукоятка установки автоматического выключения подачи

Маховичок ручного медленного перемещения шпинделя

Маховичок ручного радиального перемещения шпиндельной бабки

Маховичок переключения коробки скоростей

выключения и реверсирования главного электродвигателя

Механизм зажима поворотной колонки

опускания и зажима траверсса

Настольный сверлильный

![]() Чертеж3v13.cdw

Чертеж3v13.cdw

Съемная разрезная шайба

Четырехместное припособление

для фрезерование лысок

![]() Приспособлениеv13.cdw

Приспособлениеv13.cdw

Рукоятка быстрого ручного перемещения шпинделя

Рукоятка установки автоматического выключения подачи

Маховичок ручного медленного перемещения шпинделя

Маховичок ручного радиального перемещения шпиндельной бабки

Маховичок переключения коробки скоростей

выключения и реверсирования главного электродвигателя

Механизм зажима поворотной колонки

опускания и зажима траверсса

Настольный сверлильный

![]() участок.dwg

участок.dwg

Настольный сверлильный станок

Подставка под настольное оборудование

Стенд для притирки и доводки плунжерных пар

Стенд для испвтания карбюраторов

Стенд для регулировки и испытания форсунок

Универсальный стенд для испытания топливнойподающей аппаратуры

Стенд для разборки топливных насосов

Прибор для испытания плунжерных пар

Моечная машина для деталей топливной аппаратуры

Стеллаж для топливных насосов с регуляторами

Проект производственного участка

топливной аппаратуры двигателя

ЯМЗ-236 автомобиля КАМАЗ МРЗ

СКСМГС КП 190605 12. 14

Планировка участка дизельной

топливной аппаратуры

![]() сбор.cdw

сбор.cdw

Крышка цилиндра верхняя

СКСМГС КП 190605 12.14

Проект производственного участка

топливной аппаратуры двигателя

ЯМЗ-236 автомобиля КАМАЗ МРЗ

Топливоподкачивающий насос

![]() Чертеж3.dwg

Чертеж3.dwg

Съемная разрезная шайба

Четырехместное припособление

для фрезерование лысок

![]() участок.cdw

участок.cdw

Настольный сверлильный станок

Подставка под настольное оборудование

Стенд для притирки и доводки плунжерных пар

Стенд для испвтания карбюраторов

Стенд для регулировки и испытания форсунок

Универсальный стенд для испытания топливнойподающей аппаратуры

Стенд для разборки топливных насосов

Прибор для испытания плунжерных пар

Моечная машина для деталей топливной аппаратуры

Стеллаж для топливных насосов с регуляторами

Проект производственного участка

топливной аппаратуры двигателя

ЯМЗ-236 автомобиля КАМАЗ МРЗ

СКСМГС КП 190605 12. 14

Планировка участка дизельной

топливной аппаратуры

![]() Схема смазки точек автомобиля КАМАЗ.dwg

Схема смазки точек автомобиля КАМАЗ.dwg

Заменитель (всесезонно)

Проверить уровень масла в картере

двигателя и при необходимости

Муфта опережения впрыска

Проверить уровень масла и при необ-

ходимости долить (один раз в год)

Картер коробки передач с

Сменить масло (при использовании

заменителя масло менять при ТО-2)

Картер среднего моста

Картер заднего моста

Шкворни поворотных кулаков

Смазать через пресс-масленки до

выдавливания свежей смазки

Регулировочные рычаги

тормозных механизмов

Оси передних опор кабины

Подшипник ступиц колес

Заложить смазку при снятой ступице

между роликами и сепараторами равно-

мерно по всей внутренней полости

Подшипники ступиц колес

среднего и заднего мостов

Втулки валов разжимных

Заполнить смазкой через пресс-мас-

сделав шприцем не более

Смазать тонким слоем

Продольный вал рычага

Смазать через технологическую пресс-

масленку до выдавливания свежей

Ступица балансирной под-

Трос крана управления

Проверить уровень масла и при необходимости

долить. Менять при ремонтных работах

Смазать с помощью масленки

Гидроусилитель рулевого

Масло для гидросистем авто-

мобиля марки "Р" (всесезон-

но). Заменители: летом

Проверить уровень масла в бачке и

при необходимости долить (при ис-

пользовании заменителя масло менять

Втулка вала вилки выклю-

Заполнять через пресс-масленку

лав шприцем не более трех ходов

Подшипник муфты выклю-

лав шприцем 2-3 хода

Стебелькрюка буксирного

Смазать черех пресс-масленку

Шарниры реактивных штанг

Пальцы передних рессор

Шарниры карданных валов

Система охлаждения с пред-

пусковым подогревателем

Смазать через пресс-масленки до

выдавливания свежей смазки из-под

кромок каждого сальника шарнира.

При непоявлении смазки из-под ка-

кого-либо уплотнения разобрать кар-

причину непоступления смазки в под-

Смазать предварительно разобрав и

Проверить уровень. Сменить жидкость

Гидропривод выключения

Предохранитель против

Гидротормозная жидкость

Смещение "Невы" с гидротормозными

жидкостями других марок категори-

чески запрещается. Проверить уро-

вень жидкости и при необходимости

долить (то же проделать после про-

качки и ремонтных работ). Сменить

жидкость (один раз в год

Применять при температуре окружаю-

щего воздуха ниже плюс 5

использовании бачка емкостью 0

заменять один раз в неделю)

Бачок омывателя ветровых

Смесь жидкости НИИСС-4

с водой в объемных соотно-

Применять при температуре окружа-

ющего воздуха ниже плюс 5

![]() участокv13.cdw

участокv13.cdw

Настольный сверлильный станок

Подставка под настольное оборудование

Стенд для притирки и доводки плунжерных пар

Стенд для испвтания карбюраторов

Стенд для регулировки и испытания форсунок

Универсальный стенд для испытания топливнойподающей аппаратуры

Стенд для разборки топливных насосов

Прибор для испытания плунжерных пар

Моечная машина для деталей топливной аппаратуры

Стеллаж для топливных насосов с регуляторами

Проект производственного участка

топливной аппаратуры двигателя

ЯМЗ-236 автомобиля КАМАЗ МРЗ

СКСМГС КП 190605 12. 14

Планировка участка дизельной

топливной аппаратуры

![]() участок новый.dwg

участок новый.dwg

Настольный сверлильный станок

Подставка под настольное оборудование

Стенд для притирки и доводки плунжерных пар

Стенд для испвтания карбюраторов

Стенд для регулировки и испытания форсунок

Универсальный стенд для испытания топливнойподающей аппаратуры

Стенд для разборки топливных насосов

Прибор для испытания плунжерных пар

Моечная машина для деталей топливной аппаратуры

Стеллаж для топливных насосов с регуляторами

Планировка участка дизельной

топливной аппаратуры

![]() Диплом Осипов 2.docx

Диплом Осипов 2.docx

Для достижения высокой производительности машино - тракторных агрегатов получения качественной сельскохозяйственной продукции при минимальных затратах труда и средств необходимо хорошо знать конструкцию автомобиля уметь предупредить и устранить неполадки возникшие при эксплуатации..

Ежегодно в народное хозяйство нашей страны поступают сотни тысяч современных машин обновляется оборудование для их обслуживания и ремонта.

Для поддержания техники в работоспособном состоянии в стране создана сеть ремонтных предприятий от мастерских до крупных предприятий.Повышение качества отремонтированных автомобилей и снижение затрат на их ремонт во многом зависят от квалификации слесарей по ремонту а также от их умения и навыков применять наиболее прогрессивные приемы выполнения операций технологических процессов ремонта.

В данном дипломном проекте выполнены технологические расчеты по организации участка топливной аппаратуры двигателя ЯМЗ - 236 автомобиля КамАЗ мотороремонтного завода с годовой программой 2000 комплектов в год а также разработан технологический процесс восстановления штока толкателя топливоподкачивающего насоса двигателя ЯМЗ-236.

Организационная часть

1.Характеристика мотороремонтного завода

Мотороремонтный завод по своему производственному назначению выполняет капитальный ремонт двигателя ЯМЗ – 236 установленных на базе автомобиля КАМАЗ.

Завод производит капитальный ремонт с восстановлением технического ресурса вышеназванных двигателей.

Завод территориально обслуживает Средне-Волжский регион.

Программа предприятия 2000 двигателей в год.

Работы ведутся в две смены: с 800 до 1700 и с 1730 до 2300всего рабочих днейв году - 253.

Природно - климатическая зона - умеренная.

На данном предприятии ремонтные и восстановительные работы проводятся агрегатным методом который предусматривается при капитальном ремонте а при текущем ремонте частичную замену узлов исправными поступающими из оборотного фонда.

Поступающие на ремонт и восстановленные машины агрегаты двигатели хранятся на территории предприятия в закрытых охраняемых помещениях или на стояночных площадках внутри территория предприятия восстановленные двигатели и узлы упаковываются в упаковочную тару и хранятся в закрытых складских помещениях.

Современный опыт показывает что отремонтированные двигатели обладают таким же ресурсом как и новые. При этом стоимость составляет в среднем 60 65%. Этим объясняется отремонтированные двигатели и другие агрегаты при ремонте строительных машин в 4 раза превышает спрос на новые агрегаты. Качество ремонта и его экономическая эффективность могут быть обеспечены только при правильном построении технологического процесса использовании прогрессивных форм и современной технологии и оборудования.

После приемки строительных машин в ремонт проходят общую очистку мойку и демонтаж; проводится наружная мойка двигателя с последующей его разборкой.

На рисунке 1 показана схема генерального плана предприятия по капитальному ремонту полнокомплектных грузовых автомобилей и товарных агрегатов. Площадка для приемки и сдачи автомобилей примыкает к главному входу на территорию предприятия что исключает возможность прохода заказчиков в производственный корпус.

Автомобили поступающие в ремонт могут перемещаться на площадку для ремонтного фонда своим ходом или на буксире. Складские помещения обслуживает козловой кран. Направление движения автомобиля в процессе его ремонта показано стрелками.

Рис.1 Схема генерального плана мотороремонтного завода

Административно - бытовой корпус ; 2.Производственные помещения мастерских и профилактория; 3. Площадка для хранения тракторов; 4. Площадка для производства наружных работ; 5. Площадка для мойки; 6. Стоянка автомобилей; 7. Стоянка с подогревом; 8. Навес автомобилей; 9. Склад металла; 10.Площадка для приемки и сдачи автомобилей;11.Стоянка легковых автомобилей

Смешанный принцип характеризуется применением в одних и тех же цехах (или участках) как предметного так и технологического вариантов. Основное производство в целом на АРП строится как правило по смешанному принципу.

Производственные цехи и участки АРП в зависимости от принятой для них единицы измерения выполняемой работы делятся на три класса. К цехам и участкам I класса относятся производственные подразделения где учет выполняемой работы ведется в штуках (подразделения по разборке и сборке автомобилей и их агрегатов по ремонту кабин кузовов и рам слесарно-механические). Для цехов и участков II класса характерен учет работы в единицах массы (кг). К ним относятся кузнечные рессорные термические и выварочно-моечные подразделения.

В III классе цехов и участков выполняемая работа измеряется площадью обрабатываемой поверхности что характерно для гальванических металлизационных сварочных и малярных подразделений.

Все работы производимые на данном заводе имеют свою схему технологического процесса капитального ремонта двигателя ЯМЗ - 236.

Технологический процесс разборки организован по следующей схеме технологического процесса ремонта строительных машин (см. рисунок 2). В соответствии с ней размещаются производственные цехи участки и отделения ремонтного завода. Наружную мойку ведут в специальной моечной камере оборудованной качающейся системой сопел.

На разборочно-моечном участке разбирают машины на агрегаты и узлы а затем на детали. Разбирают узлы на детали на специальных стендах и рабочих местах расположенных вдоль пластинчатого конвейера или приводного рольганга. По ним снятые детали в специальных проволочных корзинах транспортируют в моечную машину для обезжиривания и мойки.

Крупногабаритные детали обезжиривают в специальных выварочных ваннах. Из моечной машины детали направляют на участок контроля (дефектации) и сортировки где их сортируют: на годные которые подают в комплектовочную кладовую; на требующие ремонта которые направляют в

кладовую деталей ожидающих ремонта а затем в отделение восстановления деталей и на негодные которые отправляют на склад утиля. Годные и отремонтированные детали а также новые (запасные части со склада) поступают в комплектовочную кладовую где готовят соответствующие комплекты деталей которые затем передают на участок сборки.Собирают узлы и агрегаты на специализированных стендах и рабочих местах.

Испытывают агрегаты на специальных стендах сборочного участка откуда их направляют на участок окраски а затем на общую сборку машины или на склад отремонтированных агрегатов. Общую сборку ведут на поточных линиях оборудованных специальными тележками и цепными конвейерами. Заканчивают сборку машин на участке монтажа навесного

оборудования здесь их заправляют горюче-смазочными материалами регулируют и направляют на площадку для испытания.Принятые ОТК машины после окраски в малярной камере отправляют на площадку для хранения.

На рисунке 2 представлена схема технологического процесса капитального ремонта двигателя ЯМЗ - 236.

Очистка агрегатов системы питания дизеля обусловлена тем что детали топливной аппаратуры в процессе эксплуатации покрываются пылью

маслянисто-грязевыми и смолистыми отложениями лаковыми пленками продуктами изнашивания и коррозии нагаром. В топливных фильтрах и отстойниках воздухоочистителе топливном баке на поверхности деталей форсунки в картерах насоса и регулятора накапливаются загрязнения а стенки топливопроводных каналов покрываются смолистыми и лаковыми отложениями. Эти загрязнения содержащие твердые механические частицы и активные соединения повышают силу трения в подвижных соединениях усиливают изнашивание деталей увеличивают сопротивление прохождению топлива в фильтре и воздуха в воздухоочистителе.

Рис.2 Схема технологического процесса капитального ремонта двигателей ЯМЗ на базе автомобиля КАМАЗ

2.Определение годового количества технических обслуживаний и текущих ремонтов парка машин или определение объема работ капитальному ремонту машин

На предприятии ремонтируют машины одной марки то годовая трудоемкость ремонтных работ определяется по формуле :

где N – количество ремонтов машин в год N=2000 ед. в год;

При определении трудоемкости капитального ремонта машин на предприятии следует использовать поправочные коэффициенты:

Км – коэффициент учитывающий метод ремонта (обезличенный) Км=075;

Кс – коэффициент учитывающий способ ремонта (поточный) Кс=080;

Кп – коэффициент учитывающий годовой объем ремонта однотипных машин в штуках Кп=050;

Туд=155*075*080*050= 465 челч.;

Тr= 465*2000= 93000 челч.

Ремонтное предприятие может выполнять дополнительную программу по изготовлению запасных частей и по обеспечению собственных нужд 10% от годовой трудоемкости предприятия Тr.

Полученная трудоемкость является исходной как для составления проектного задания так и для разработки технического проекта.

3. Характеристика объекта проектирования описание технологического процесса выполняемых работ

Участок дизельно-топливной аппаратуры предназначен для ремонта узлов и агрегатов топливной аппаратуры двигателя ЯМЗ на базе автомобиля КАМАЗ.

Ремонт деталей топливоподкачивающих насосов определяется их конструкцией и дефектами возникающими в них.

В насосах поршневого типа основные дефекты следующие: износ поршня и отверстия под поршень в корпусе износ клапанов и их гнезд стержня толкателя и его направляющего отверстия в корпусе излом и потеря упругости пружин срыв резьбы под пробку клапана ручного насоса и под болты поворотных угольников трещины и обломы фланца корпуса.

На рис 3 представлена схема существующего участка до реконструкции

Рис.3 Эскизучастка дизельной топливной аппаратуры с оборудованием и рабочими местами.

Верстак для разборки и сборки топливной аппаратуры;2.Стеллаж секционный; 3.Верстак слесарный; 4.Пресс реечный ручной; 5.Настольный сверлильный станок; 6.Подставка под настольное оборудование; 7.Стенд для притирки и доводки плунжерных пар; 8.Стенд дл испытания карбюраторов топливных насосов; 9.Стенд для регулировки и испытания форсунок; 10.Универсальный стенд для испытания топливоподающей аппаратуры; 11.Стенд для разборки и сборки топливных насосов; 12.Прибор для испытания плунжерных пар; 13.Моечная машина для деталей топливной аппаратуры; 14.Стеллаж для топливных насосов с регуляторами.

Перечень технологического оборудования и оснастки установленной на участке приведены в таблице 1.

Таблица 1. Перечень технологического оборудования

Наименование оборудования

Моечная машина для деталей топливной аппаратуры

Прибор для испытания нагнетательных клапанов

Ванна для мойки деталей керосином

Прибор для испытания плунжерных пар

Настольно-сверлильный станок

Пресс реечный ручной

Подставка под настольное оборудование

Стенд для притирки и доводки плунжерных пар

Стенд для разборки и сборки топливных насосов

Стенд для универсальный для испытания топливодоводящей аппаратуры дизелей

Стенд для разборки и сборки форсунок

Верстак для разборки и сборки топливной аппаратуры

Стенд для испытания и регулировки форсунок

Стеллаж для топливных насосов с регуляторами

Ларь для обдирочных материалов

Шкаф для хранения приборов

Верстак для ремонта карбюратора

Прибор для проверки карбюраторов и топливо подкачивающих насосов

На данном участке работы выполняют следующие специальности рабочих: слесари 3го и 4го разряда - 3 чел.

Намотороремонтном заводе в новом годовом плане по заявкам увеличивался выпуск восстановленных деталей ЯМЗ - 236 в количестве 2000 штук в связи с этим реконструировать участок дизельной-топливный под увеличенный объем под восстановление узлов машин и деталей. Площадь участка под оборудование составляет 48 м2 что не достаточно для выполнения годового плана.

При изменение выпуска продукции необходимо дополнительное оборудование и рабочие места.

На рис. 4 представлена схема технологического процесса на существующем объекте с перспективой на увеличение рабочих мест.

Рис.4 Технологический процесс ремонта двигателя

4 Определение годовых фондов времени рабочих и оборудования.

Расчет годовой трудоёмкости участка топливной аппаратуры составляет 101 н.ч. [16] для программы в 2000 единиц ремонта следует принять поправочный коэффициент К= 128

Участок работает в две смены.

Принятые годовые фонды времени рабочих мест в таблице1

Таблица 2. Годовые фонды времени рабочих мест.

Фн.р.-номинальный фонд времени рабочего;

Фд.р.- действительный фонд времени рабочего;

Фр.м.-годовой фонд времени рабочего места;

Фд.о.= 3880 час - действительный фонд времени работы оборудования.

Таким образом формула расчёта годовой трудоёмкости участка примет вид:

Туч = Туд х N х К = 101 х 2000 х 128 = 25856 челч (3)

5 Определение числа работающих и постов в проектируемом объекте

Количество производственных рабочих определяется делением годовой трудоёмкости работ по участку на годовой фонд времени одного рабочего. Явочное и списочное количество производственных рабочих определяется:

где mяв и m сп- списочное количество производственныхрабочих;

Туч - годовая трудоёмкость работ по участку челч;

Фнр и Фдр - номинальный и действительный годовой фонд времени

Штатная ведомость разрабатывается по данным принятого списочного количества производственных рабочих.

Списочный состав производственных рабочих распределяют по разрядам в зависимости от характера работ выполняемых на участке и рекомендаций тарифно-квалификационного справочника.

Количество вспомогательных рабочих определяется в процентном отношении от списочного количества производственных рабочих.

mвс=(01-012)хmсп=012х 15 = 18 (6)

Принимаем количество вспомогательных рабочих2 человека

Количество ИТР определяется в процентном отношении от списочного количества производственных и вспомогательных рабочих:

mитр=006(Тсп+Твс)=006(15+2)= 102 (7)

Составляемштатную ведомость работающих на участке и сводим в таблицу 3

Таблица 3Ведомость работающих на участке

Количество работающих чел

Дизельной топливной аппаратуры

Производственные рабочие:

Вспомогательные рабочие:

Средний разряд рабочих данного участка подсчитывают по формуле:

где - m1m2..m6- количество рабочих имеющих 1-разряд 2-разряд .. 6-

Ri R2 R3 R6. - 1 разряд 2-разряд 6-разряд.

Средний разряд рабочих данного участка принимается - III разряд.

6. Определение потребности в технологическом оборудовании и подъемно-транспортных средствах

Оборудование подбирается согласно принятому технологическому процессу на участке

Необходимо иметь в виду что не все оборудование ремонтного предприятия определяют расчетным путем. На некоторых участках (разборочно-моечном ремонта двигателей и агрегатов кузовов и кабин и др.) часть оборудования выбирают исходя из условий фактической необходимости для выполнения технологического процесса.

При разработке проекта реконструкции составляют также ведомость имеющего оборудования которое будет использовано на реконструированном участке.

Подбираем технологическое оборудование для каждого поста руководствуясь принципом обеспечения рабочего места всем необходимым с учетом достижения научно-технического процесса и передовых методов труда.

Составляем ведомость основного оборудования участка и сводим в таблицу 4

Таблица4. Ведомость оборудования участка

Подбирали технологическое оборудование для каждого поста руководствовались принципом обеспечения рабочего места всем необходимым с учетом достижения научно-технического прогресса и передовых методов труда. Площадь под оборудование составило 6704 м2 что больше чем на участке до реконструкции составляло 48 м2. Условие для выполнения работ на годовой выпуск отремонтированных двигателей ЯМЗ-236 будет выполнен.

При выполнении проекта реконструкции вопрос о возможности использования тех или иных подъемно-транспортных средств решается в зависимости от характеристики имеющегося производственного задания (высоты величины пролета и т.д.).

На участке предусматривается кран электрический управляемый с пола грузоподъемностью Q = 1т а также применяют такие транспортные средства как электрокары и ручные тележки.

7. Определение производственных и вспомогательных площадей и высоты помещений

Для расчета площади производится подбор необходимого оборудования и составляется ведомость оборудования участка.

Коэффициент плотности для проектируемого участка принимаем

Площадь проектируемого участка определяем по формуле:

Fуч= 6704 * 35 = 23464 м2.

принимаем Fуч = 240 м2

где Fоб – суммарная площадь пола занимаемая оборудованием (станками верстаками стендами и т.п) в м2;

Кп – переходный коэффициент учитывающий внутренние переходыпроезды Кп = 35 – принимается по соответствующим участкам.

Определение расположения колонн и составления плана размещений оборудования в цехе. В соответствии с общими установками Государственного комитета Совета Министров России по делам строительства ремонтное предприятие как правило размещено в моноблоке т.е. в одном корпусе за исключением котельных и в отдельных случаях склада отремонтированных агрегатов. Для данного ремонтного предприятия – движение базовых деталей принят следующий вариант схемы технологического процесса – прямой поток.

Компоновка производственного корпуса существующего завода где расположен проектируемый участок приведен на рисунке 5.

Рисунок 5 Компоновочная схема предприятия по капитальному ремонту с прямоточной схемой.

участок наружной мойки; 2.разборочно-моечный участок; 3.участок дефектации деталей и входного контроля; 4.участок базовых и основных деталей; 5.6.участки сборки двигателей; 7.отдел главного механика; 8.инструментальный участок; 9.участок ремонта электрооборудования; 10.слесарно-механический участок; 11.склад деталей ожидающих ремонта; 12.комплектовочный склад; 13.инструментально-раздаточная кладовая4 14.центральный инструментальный склад; 15.склад запасных частей; 16 участок хранения и ремонта электротранспорта; 17.участок зарядки электротранспорта; 18.участок хранения и ремонта электротранспорта; 19.лаборатория; 20.сварочно-наплавочный участок; 21.компрессорная; 22. медницко-радиаторный участок; 23.термический участок; 24.кузнечный участок; 25.гальванический участок; 26.полимерный участок; 27.участок испытания и доукомплектования двигателей; 28.участок окраски двигателей.

Расположение колонн представляет собой прямоугольник стороны которого кратны пролету и шагу колонн. Размеры плана колонн обозначаются в метрах в виде произведения пролета на шаг колонн (например 12х6). Таким образом размещение колонн определяется осевыми линиями проходящими через середину колонн в плане (рисунок 6).

Рисунок 6 Схема многопролетного промышленного здания

Расположение колон принимаем по схеме Lх1 = (12х6)

В зависимости от кратности (l=6м) находим фактическую длину боковой стороны участка

(lбок = 6 м)6 = 1 принимаем кратность – 2.

Получаем фактическую длину боковой поверхности участка:

Фактическая длина стороны не меняется так как получено число делящееся на 6 без остатка.

После определения схемы расположения колонн площадь участка стала:

8. Строительные требования к проектируемому объекту

Полы в помещении участка делают из крупногабаритной керамической плитки или цементные на бетонном основании. Высота помещения 5-6 м зависит от типа подъемно-транспортных средств.Оптимальная температура воздуха в помещении в холодный период года должна быть 14-16 0 С в теплый период года 17-20 0 С.

Ширина пролета - 6м; (при ширинеучастка 12м).

Высота помещения – 6 м;

Толщина стен – наружная стена толщиной 3951 см;

Перегородки – сетчатые с щитами толщиной 25 см;

Ширина окон – 40 м при высоте 36 м;

Пол бетонный с цементной затиркой;

Освещение – искусственное;

Вентиляция – приточно-вытяжная с 3-х кратным обменом воздуха в час;

Стены и потолкипомещенияокрашены в светлыетона.

9 Планировка помещений проектируемого объекта

Планировка участка – это составление плана расстановки технологического оборудования подъемно-транспортных средств и производственного инвентаря.

На графическом листе 1 определены в соответствии с расчетами все рабочие места поставлено оборудование и производственный инвентарь показаны подъемно-транспортные средства намечены необходимые проходы проезды перегородки двери нанесенные точки потребления воды пара сжатого воздуха электроэнергии.

Планировка рабочих мест выполнена в соответствии с требованиями научной организации труда (НОТ) обеспечивающий высокую производительность труда рабочих.

Каждый тип оборудования на плане участка условным обозначением форма которого соответствует контурам его в плане а размеры – габаритным размерам в соответствующем масштабе. Графическое изображение оборудования в плане взято из паспортов каталогов и аналогичных производственных участков.

10. Энергетические расчеты

Электроэнергия на ремонтном предприятии расходуется на питание электродвигателей электропечей нагревателей сварочного оборудования ультразвуковых установок на освещение помещений территории и других нужд.

Годовой расчет силовой энергии осуществляется по формуле:

Wсэ = Кс х ΣNуст. х Фдо х n х 3 кВтч (14)

где Wсэ – годовой расход электроэнергии;

ΣNуст – суммарная установленная мощность электропотребителей кВт

Фдо – действительный годовой фонд времени оборудования для одной смены в часах;

n – количество смен работы оборудования;

Кс – коэффициент спроса учитывающий время работы электроприемников и их загрузку по мощности принимается Кс = ( 02 08);

– коэффициент загрузки оборудования по времени 3= 097;

Wсэ = 06 х 58 х 3880 х 1 х 097 = 130973 кВтч

Определяем расход электроэнергии на освещение по формуле:

где Wсв – годовое расход электроэнергии на освещение;

f – удельный расход электроэнергии на освещение (12 15) Вт чм2

Fц – площадь пола цеха м2; по компоновочному плану рисунок 5 (12 х 6)

Фсв. – число часов осветительной нагрузки за год (2200 ч при 2хсменной работе);

Кс – коэффициент спроса Кс = 08;

Определяем расход сжатого воздуха.

Сжатый воздух подается от компрессорной (камеры) станции для работы пневматическим инструментов пневматических зажимных установок

Пневматических паровоздушных молотов пневматических подъемников распылителей краски для обдувки деталей и сборочных единиц при сборке.

Годовой расход сжатого воздуха определяем по формуле:

Qвозд.=ΣQср.х Фдо.х Кс х Кп х Кэ м3 (16)

Где –ΣQср – суммарный средний расход воздуха при непрерывной работе пневмоприемников м3ч принимается 1089

Кс – коэффициент спроса на воздух потребителей принимается 05

Кп – коэффициент учитывающий потери воздуха из-за неплотности соединений и износа инструмента принимается 15

Кэ – коэффициент учитывающий условия эксплуатаций пневмоприемников прилагается 13

Qвоз.=1089 х 3880 х 05 х 15 х 13 = 411968 м3

Определяем годовой расход воды.

Вода потребляется на производственные и бытовые нужды. На производственные нужды вода расходуется в моечном оборудовании

выварочных ваннах в установках ТВЧ при гидравлическом испытании корпусных деталей на приготовление охлаждения для металлорежущих станков.

Расход воды принимается по паспортным данным оборудования.

Ориентировочно расход воды на производственные и хозяйственные нужды определяем по формуле:

где Lср – средний годовой расход воды на 1000 чел.ч годовой трудоемкости участка м3 ;

Туч - годовая трудоемкость участка нч

α – коэффициент переработки норм принимается 12

11 Организация рабочего места

Под организацией рабочего места понимают условия и материальное оснащение способствующее рациональному использованию рабочего времени и средств производства.

Организация рабочих мест оказывает существенное влияние на производительность труда и является показателем организационно-технического уровня всего предприятия. Правильная организация рабочих мест повышает производственную культуру предприятия и способствует более полному использованию его резервов.

Организация рабочего места характеризуется следующими факторами:

Общими условиями производства – обменом температурой и влажностью воздуха объемом помещения освещенностью цветом окружающих предметов безопасностью работы чистотой состоянием трудовой дисциплины режимом работы.

Размерами участка производственной площадки и наличием оборудования и производственного инвентаря (станок стенд верстак шкафчики стеллажи подставки тара и т.п.).

Правильным размещением на рабочем месте оборудования инвентаря объектов труда (автомобилей агрегатов деталей заготовок) и инструментов обеспечивающих рациональные движения рабочего.

Оснащением рабочего места полноценными инструментами и приспособлениями необходимыми для выполнения технологического процесса.

Наличием технической и производственно-учетной документации (чертеж карта технологического процесса инструкция рабочий наряд инструментальная книжка марки и т.п.).

Своевременным обеспечением рабочего места объектами труда (ремонтным фондом деталями заготовками материалами и т.д.) инструментом технической документацией; техническим контролем согласно требованиям технологии систематическим ремонтом оборудования и приспособлений и т.д.

Опыт показывает что производительность труда передовых рабочих значительно превышает средний уровень прежде всего благодаря лучшей организации рабочего места. Они критически анализируют свои рабочие приемы и на этой основе заменяют менее производительные движения более производительными а лишние совсем исключают.

Инструменты приспособления обрабатываемые и готовые детали (комплекты узлы) рекомендуют размещать на рабочем месте так чтобы рабочий при минимальных усилиях тратил наименьшее время на их доставание установку и укладку.

Рабочее место должно быть организованно так чтобы ось тела работающего совпала с осью рабочей зоны а наибольшее количество его движений находилось в пределах нормальной рабочей зоны. При этом следует использовать такие движения которые требуют наименьших усилий. К ним относятся движения рук без участия плечей и корпуса. Обе руки должны по возможности одновременно начинать и заканчивать движения. Силу рук и ног нужно использовать равномерно. С этой целью применяют различные приспособления облегчающие и ускоряющие выполнение требуемого объема работ. Движения рабочего должны быть простыми и ритмичными.

Улучшение организации рабочего места одновременно с повышением производительности труда обеспечивает повышение качества продукции.

Общие условия производства должны отвечать требованиям охраны здоровья и наиболее эффективного использования энергии работающего. Для создания нормальных условий труда работающих установлены нормы обмена воздуха его температуры освещенности помещений расстановки оборудования и инвентаря. Рациональная организация отдельного рабочего места на современном предприятии неотделима от системы организации производства участка цеха и завода в целом.

Расчетно-технологическая часть

1 Проектирование технологического процесса.

Насос топливный низкого давления поршневого типа предназначен для подачи топлива от бака через фильтр грубой и тонкой очистки к впускной полости насоса высокого давления. Насос установлен на задней крышке регулятора.В корпусе установлены поршень пружина поршня втулка штока и шток толкателя во фланце корпуса – впускной клапан и пружина клапана. Эксцентрик кулачкового вала через ролик толкатель и шток сообщает поршню топливоподкачивающего насоса возвратно-поступательное движение

2 Описание назначения и условий работы детали или сборочной единицы

Схема работы насоса низкого давления ТНВД двигателя ЯМЗ-236 показана на рис. 5. При опускании толкателя поршень 10 под действием пружины 4 движется вниз. В полости А всасывания создается разрежение и впускной клапан 1 сжимая пружину 2 пропускает в полость топливо.

Рис. 5. Топливоподкачивающий насос поршневого типа

- втулка; 2 – шток толкателя; 38 18 22 - пружины; 4 - толкатель;

–ось ролика; 6 - ролик; 7–выпускной клапан; 9 и 16 - прокладки;

– поршень; 21 – корпус; 23 - пробка.

Одновременно топливо находящееся в нагнетательной полости В вытесняется в магистраль минуя нагнетательный клапан 8 соединенный каналами с обеими полостями. В свободном положении нагнетательный клапан закрывает канал всасывающей полости.Придвижении поршня 10 вверх топливо заполнившее всасывающую полость через нагнетательный клапан 8 поступает в полость В под поршнем при этом впускной клапан 1 закрывается.При повышении давления в нагнетательной магистрали поршень не совершает полного хода вслед за толкателем а остается в положении которое определяется равновесием сил от давления топлива с одной стороны от усилия пружины – с другой стороны.

На рисунке 6 представлен ремонтный чертеж восстанавливаемой детали – штока толкателя.

Рис. 6 Шток толкателя

Шток толкателя изготавливается из стали 40ХНЗ А ГОСТ 4543-79 представлено в таблице 4.

Таблица 4Механические свойства углеродистой стали 40ХНЗА ГОСТ 4543-79

Предел прочности при растяжении aВкгмм

Для восстановления штока толкателя исходим из того чтобы обеспечить восстановление не только геометрической формы дефектной поверхности но и её физико-механических свойств.

Выбор заготовки в дипломном проекте не выполняется т.к. шток толкателя подвергается восстановлению а значит не нуждается в заготовке

3. Технические условия на выполняемые работы

Топливная аппаратура после снятия ее с двигателя поступает на участки ремонта где после наружной мойки ее разбирают. Прецизионные детали (корпус распылителя с иглой гильза с плунжером нагнетальный клапан с седлом и шток со втулкой) не разукомплектовываются. Затем детали моют в керосине (прецизионные детали отдельно). Нагар с поверхности форсунок удаляют в моечных ультразвуковых установках. Отверстия в распылителях прочищают специальными приспособлениями – чистиками.

После мойки и чистки детали обдувают сжатым воздухом или вытирают чистыми салфетками дефектуют и сортируют согласно ТУ.

Износ отверстий под толкатели плунжеров до диаметра более 3106 мм устраняют обработкой под ремонтный размер (3120 +0027 мм). При размере этого отверстия более 3126 мм корпус бракуют.

4. Описание технологического процесса работ

Согласно задания дипломного проекта тип производства – серийный с годовой программой выпуска изделий Nизд= 2000 штгод.

Количество деталей в партии по n = 40 шт.

Исходя из типа производства выбирается технологическое оборудование и оснастка для механической обработки заготовки производится расчёт или выбор припусков режимов резания и технических норм времени на операции технологического процесса.

Исходя из формы детали и её размеров а также дополнительных технических условий представленных на ремонтном чертеже (рис.7) целесообразно выбрать следующую последовательность операций направленных на восстановление детали:

0.Токарная операция пов. 123

5. Наплавочная операция пов. 1

0. Токарная операция пов.123

5. Шлифовальная операция пов.123

0. Контрольная операция

Карты эскизов содержат информацию о способе закрепления детали при обработке применяемое при этом оборудование режимы обработки поверхности размеры после выполнения операции операционное и штучное время.

0. Токарная операция – предназначена для срезанияизношенной поверхности шпоночного паза восстановление с удалением шпоночного паза и наплавке по винтовой поверхности повышает качество восстановления и допускает вибродуговую наплавку а также подрезание торцов внутреннего отверстия

5Наплавочная операция – наплавка наружной поверхности 1 вибродуговым способом по винтовой поверхности позволяет получить поверхность высокой твердости без коробления детали с достаточным коэффициентом сцепления с металлом детали.

5. Шлифовальная операция -ведется с продольной подачей Sпрод перемещение вдоль своей оси и с поперечной подачей St когда шлифовальный круг перемещается перпендикулярно детали.

5Выбор необходимого оборудования технологической оснастки

Подбираем необходимое оборудование и технологическую оснастку учитывая габариты массу детали вид обработки точности размеров требуемой шероховатости поверхности мощность станка должна использоваться максимальна но так чтобы оставался запас.

-оборудование- Токарный станок Т15К6

-приспособления- центр вращающейся с поводком

-инструмент-резец проходной

-измерительный инструмент-микрометр

5.Наплавочная операция.

Оборудование: Переоборудованный токарно-винторезный станок 1А62.

Приспособления: Центра медная шайба.

Инструмент: Мундшук.

Материал: Проволока Hn-30XГСА 2мм; флюс Ан-348А.

А. Установить и снять деталь.

5. Шлифовальная операция.

Оборудование: Станок кругло шлифовальный 3Б161.

Приспособление: Центра поводок.

Инструмент: Круг шлифовальный ПП 450*50*305 25А25ПС2К1 ГОСТ 2424-75.

Шлифовать поверхность.

6 Расчет режимов выполнения технологических операция

Рассчитываем режимы обработки для выбора режимов обработки на подобранном оборудовании

0. Токарная операция

скорость резания Vp=35 ммин

частота вращения шпинделя определяется по формуле

где Од- диаметр детали мм

принимаем n =560 обмин

Подача принимается S=025mm: из-за требуемой точности обработки

Длинна прохода определяется по формуле из

где l1+l2+l3- соответственно длина врезания обработки и перебега

Припуск на обработку определяется по формуле из

гдеДдо —диаметр детали до обработки мм Дпосле - диаметр детали после обработки мм

Число проходов определяется по формуле из

где к- глубина резания с учетом припуска на обработку 025 мм

Операционное время определяется по формуле из

Вспомогательное время принимается из справочной литературы Тв= 11 мин.

Штучное время по формуле

5. Наплавочная операция

Подача проволоки S=13ммин.

Амплитуда вибрации 182 мм

Диаметр проволоки д=1 6 мм

Толщина слоя наплавки 25 мм

Число проходов определяется по формуле

где SCШ - перечная площадь сварного шва мм2

а - ширина и высота сварного шва мм2

принимаем 2 прохода с учётом числа впадин в шлицевом соединении в число проходов принимаем 12

Операционное время определяется по формуле

где l-длинна сварного шва

Вспомогательное время принимается из справочной литературы Тв - 14 мин.

Штучное время определяется по формуле из

где tпод-время на переналадку оборудования принимается по справочным данным мин n- количество деталей в партии шт

Определяем число оборотов по карте.

по паспорту станка n=300 обмин

Определяем скорость вращения детали.

V=П×D×n1000=3.14×19×3001000=178 ммин

Определяем минутную подачу по карте.

Stмт=0.75 мммин; К1=0.76; К2=0.9;

Stм=0.75×0.76×0.9=0.51 мммин

Основное время на переход по карте.

tОТ1=0.27 мин; К1=1.1; К2=1

tо1=0.27×1.1×1=0.3 мин

V=П×D×n1000=314×22×3001000=207 ммин

TОТ1=0.27 мин; К1=1.1; К2=1

Переход 3 аналогичен переходу 2.

Основное время на операцию.

Т0=t01+t02+t03=0.3+0.3+0.3=0.9 мин

Вспомогательное время.

Тв=tуст+3tпер=0.3+3×0.65=2.25 мин

Время на обслуживание.

Тобс=(То+Тв)×К=(0.9+2.25)×0.035=0.11мин

Тшт=То+Тв+Тобс=0.9+2.25+0.11=3.26 мин

7 Расчет технической нормы времени на выполняемые работы и определения разрядов исполнителей

Технически обоснованная норма времени имеет определенную структуру которая выражается формулой:

Тн = То + Тв + Тдоп + Тп.з n (25)

где То - основное или технологическое время мин;

Тв–вспомогательное время мин;

Тдоп – дополнительное время мин;

Тп.з. – подготовительно-заключительное время мин;

n – число деталей в партии шт;

Выполняя расчет режимов обработки на подобранном оборудовании получены следующие данные:

0. Токарная операция – То = 04 мин; Тв = 11 мин; Тдоп = 013 мин; Тп.з. = 006; Тшт = 35 мин.

0. Наплавочная операция - То = 08 мин; Тв = 14 мин; Тдоп = 13 мин; Тп.з. = 06; Тшт = 195 мин.

0. Шлифовальная операция - То = 09 мин; Тв = 225 мин; Тдоп = 011 мин; Тп.з. = 03; Тшт = 326 мин.

Тн(токарн.) = 04 + 11 + 013 + 006 + 35 = 519 мин

Тн(наплав) = 08 + 14 + 13 + 06 + 195 = 236

Тн(шлифов) = 09 + 225 + 011 + 03 + 326 = 682 мин

Штучное и подготовительно-закелючительное время записываются в маршрутную карту основное и вспомогательноке в операционную карты.

В операционную карту заносится расчётные режимы обработкиприведенные в таблицах № 56.7.

0.0перация токарная.

0. Операция наплавочная

Длительностьсборочного цикла с

0. Операция шлифовальная

В маршрутную карту заносятся технологический процесс в последовательности разработанной в пункте 3.4 с указанием профессии рабочего штучного и вспомогательного времени

О5.Дефектовка- инженер ОТК

0. Токарная- токарь 4разряда

5.Наплавочная - сварщик 4 разряда

0. Токарная - токарь 4 разряда.

5.Шлифовальная- шлифовщик 5 разряда

0.Контрольная- инженер ОТК

Конструкторская часть

1. Описание назначения приспособления

Четырехместное приспособление применяется при фрезеровании лысок и предназначено для базирования заготовок плоскостью наружной цилиндрической поверхность плоскость и для закрепления заготовки распределительной нагрузкой.

2 Устройство и работа приспособления его преимущества

В приспособлении заготовки установочной базой опирается на левую поверхность призмы направляющей базой на правую поверхность призмыопорной базой – на планку. Закрепление заготовок осуществляется от пневматического или гидравлического силового привода посредством рычага траверсы и тяг передающих усилие прихватам.

3 Требования техника безопасности при работе с приспособлением

Для предупреждения производственного травматизма в каждом предприятии необходимо:

- инструктировать по безопасным приёмам работы;

- контролировать соблюдение правил техники безопасности.

Техника безопасности на участке топливной аппаратуры:

- при снятии агрегатов и деталей связанных с большим физическим напряжением а также при неудобстве в работе следует применять приспособления и съёмники обеспечивающие безопасность выполнения данной работы;

- при разборке снимать транспортировать и устанавливать тяжеловесные узлы следует при помощи подъёмно-транспортных механизмов оборудованных приспособлениями захватами гарантирующими полную безопасность работ;

- запрещается пользоваться электроинструментом с неисправной изоляцией или отсутствием заземления.

Кроме изучения инструкций предусматривается вводный инструктаж при поступлении на работу инструктаж на рабочем месте дополнительные инструктажи и обучение по специальной программе.

Вводный инструктаж проводится в целях ознакомления поступающих на работу с общей производственной обстановкой и особенностями работы предприятия с опасностями встречающимися при работе на предприятии.

Инструктаж непосредственно на рабочем месте является практическим показом безопасного приёма труда.

При переводе на другую должность или на другой участок каждый работник проходит специальный инструктаж на рабочем месте.

Поскольку при работе на участке используются легковоспламеняющиеся жидкостипомещение участка топливной аппаратуры является пожаро- и взрывоопасным. Поэтой причине необходимо тщательно следить за тем чтобы всёэлектрооборудование используемое на участке имело надёжные контактыисключающие искрение. Электродвигатели и вентиляторы должны быть вовзрывобезопасном исполнении.

Курить на участке разрешается только в специально отведённых для этогоместах оборудованных урной с песком.

Помещение участка должно содержаться в чистоте. Использованные обтирочныематериалы до их вывоза должны храниться в специально отведённых местах вполностью закрытых металлических ящиках. Запрещается скопление пыли наоборудовании а также применять открытый огонь на участке.

Легковоспламеняющиеся жидкости должны храниться в закрытых ёмкостях и ихколичество не должно превышать сменную потребность.

Оборудование на участке должно быть расставлено так. Чтобы обеспечитьсвободный доступ к средствам пожаротушения и возможность проведения быстройэвакуации людей в случае пожара.

Запрещается загромождать проходы на участке.

На участке обязательно наличие двух огнетушителей: порошкового ОП-5 и

углекислотного ОУ-5. Для информирования об имеющемся пожаре участок

оборудуется комбинированными извещателями.

Охрана труда и окружающей среды в проектируемом объекте

1 Мероприятия по производственной санитарии

План мероприятий по производственной санитарии и охране труда определяет:

- мероприятия по обеспечению безопасности труда персонала предусматриваемые при разработке проекта и при выполнении работ;

- мероприятия по обеспечению первой помощи пострадавшим от несчастного случая или больным;

- мероприятия по обеспечению санитарно-гигиенических условий труда и помещений предназначенных для персонала.

Если сумма расходов по строительству здания или объекта гражданского строительства превысит 12 млн. франков застройщик должен проинформировать подрядчиков о том что в случае заключения договора они будут обязаны выполнять положения плана мероприятий по производственной санитарии и охране труда. Кроме этого он должен сообщить местоположение строительного участка характер и стоимость предполагаемых работ предполагаемую продолжительность работ предполагаемую численность рабочих и количество участвующих в работах организаций директору управления по труду и рабочей силе департамента районному комитету ПОПНСАСОР и начальнику службы предупреждения несчастных случаев районной кассы по страхованию на случай заболевания. При этом генеральный подрядчик назначаемый заказчиком составляет справку со всеми сведениями относительно гигиены и безопасности труда рабочих на открываемой стройке.

При участии в работах нескольких подрядчиков генеральный подрядчик обязан сообщить каждому из них после заключения контракта фамилии и адреса других участников контракта. Кроме этого если речь идет о строительстве здания генеральный подрядчик доводит до сведения в обязательном порядке других организаций планы мероприятий по

производственной санитарии и охране труда подрядчиков выполняющих работы нулевого цикла.При этом генеральный подрядчик назначаемый заказчиком составляет справку со всеми сведениями относительно гигиены и безопасности труда рабочих на открываемой стройке. При участии в работах нескольких подрядчиков генеральный подрядчик обязан сообщить каждому из них после заключения контракта фамилии и адреса других участников контракта. Кроме этого если речь идет о строительстве здания генеральный подрядчик доводит до

сведения в обязательном порядке других организаций планы мероприятий по производственной санитарии и охране труда подрядчиков выполняющих работы нулевого цикла.

Наконец он сообщает фамилии и адреса подрядчиков привлеченных к работам на стройке и приблизительную дату начала их работ директору районного управления по труду и рабочей силе районному комитету ПОПНСАСОР и начальнику службы попредупреждению несчастных случаев районной кассы по страхованию на случай заболевания.

В распоряжении подрядчика минимальный срок в тридцать дней начиная от момента получения контракта для составления плана мероприятий по производственной санитарии и охране труда с учетом информации предоставленной для этого генеральным подрядчиком. При необходимости подрядчик сообщает эти сведения всем своим субподрядчикам а также фамилии и адреса друг друга. В распоряжении субподрядчика минимальный срок равный тридцати дням начиная с момента получения подписанного подрядчиком контракта для составления собственного плана мероприятий по производственной санитарии и охране труда основанного на предоставленной ему информации.

2 Мероприятия по технике безопасности

Система организационных и технических мероприятий и средств предоставляющих предотвращение производственный травматизм носит название техники безопасности.

Инструктаж по технике безопасности проводит главный инженер по технике безопасности. Особое значение имеет инструктаж на рабочем месте с показом безопасных методов работы.

Все работники независимо от производственного стажа и квалификации должны один раз в шесть месяцев проходить повторный инструктаж а лица выполняющие работы повышенной безопасности (сварщики и др.) - один раз в три месяца.

В цехах и на производственных участках где расположены рабочие места ответственность за безопасность труда несут начальники цехов и мастера. Осуществление мероприятий по технике безопасности и производственной санитарии контролирует старший инженер по технике безопасности и профсоюзные организации (если таковые имеются). Указания старшего инженера по технике безопасности может отменить только руководитель предприятия.

Для предупреждения производственного травматизма на каждом предприятии необходимо:

- контролировать соблюдение правил техники безопасности.

При снятии агрегатов и деталей связанных с большим физическим напряжением атакже принеудобстве в работе следует применять

приспособления и съёмники обеспечивающие безопасность выполнения данной работы:

Кроме изучения инструкций предусматривается вводный инструктаж при поступлении на работу инструктаж на рабочем месте дополнительные инструктажи и обучение по специальной программе. Вводный инструктаж проводится в целях ознакомления поступающих на работу с общей производственной обстановкой и особенностями работы предприятия с опасностями встречающимися при работе на предприятии. Инструктаж непосредственно на рабочем месте является практическим показом безопасного приёма труда. При переводе на другую должность или на другой участок каждый работник проходит специальный инструктаж на рабочем месте.

В задачи производственной санитарии входят: мероприятия по устранению вредного действия на людей отработавших газов этилированного бензина ДТ кислот и щелочей растворителей и других материалов и веществ недопущение высоких и низких температур повышенной влажности

в производственных помещениях и прочих факторов которые могут оказывать вредное влияние на здоровье людей.

Чтобы обеспечить успешное проведение этих мероприятий каждый работник автохозяйства должен хорошо знать свойства применяемых при эксплуатации обслуживании и ремонте автомобилей

а также правила общения с ними. Важным условием безопасного и высокопроизводительного труда являются устранение производственного вреда а именно:

- загрязнение воздушной среды;

- не нормального теплового режима (сквозняки низкая или высокая температура на рабочих местах).

Под воздействием производственного вреда могут возникнуть профессиональные заболевания. Задачи производственной санитарии и гигиены труда является полное исключение или существенное уменьшение производственного вреда.

3 Противопожарные мероприятия

Помещения где находятся рабочие места должны обязательно иметь ящики с песком и противопожарные щиты на которых находятся: пожарный инструмент огнетушители.

Во всех производственных помещениях необходимо выполнять следующие противопожарные требования: курить только в специально отведённых местах; не пользоваться открытым огнём; разлитое масло и топливо убирать с помощью песка и т.п.

Успех ликвидации пожара зависит от быстроты оповещения о его начале и введении в действие эффективных средств пожаротушения. При невозможности тушения водой горящую поверхность накрывают специальными асбестовыми покрывалами используют пенные либо углекислые огнетушители.

Организация рабочих мест и техника безопасности при выполнении работ по ремонту деталей:

Работы по восстановлению деталей ведутся на разных рабочих местах в

зависимости от способа восстановления и каждое рабочее место должно быть организованно для проведения работ которые выполняются на нем.

Восстановление деталей слесарно-механической обработкой может производиться и производится на специализированном рабочем месте где производится ремонт узла или агрегата при условии наличия на нем всего необходимого оборудования а также квалифицированного рабочего.

Организация рабочего места и техника безопасности при выполнении сварочно-наплавочных работ:

В зависимости от применяемого метода сварки и наплавки зависит организация рабочего места при выполнению работ по восстановлению деталей сваркой и наплавкой.

Комплекс технически связанного между собой оборудования для выполнения сварочно-наплавочных работ называется постом установкой (станком) линией. В комплексы в зависимости от оснащения входят: сварочное оборудование (источник питания сварочный аппарат с приборами управления и регулирования процесса); технологические приспособления и инструменты; механическое и вспомогательное оборудование (транспортные погрузочные и разгрузочные устройства); система управления.

Источники переменного тока - это сварочные трансформаторы (для ручной сварки и наплавки ТД-300 ТД-500 СТШ-500 механизированной - ТДФ-1001 ТДФ-1002 и др.) и специализированные установки на их основе постоянного тока сварочные выпрямители (для ручной сварки и наплавки ВД-201УЗ ВД-401УЗ и др. механизированной - ВС600 ВДГ-302 и др. универсальные ВДУ-1201УЗ ВДУ-1601) и агрегаты специализированные источники на базе выпрямителей. Сварочные машины рекомендуется устанавливать в отдельном помещении а на рабочем месте в этом случае должен находиться щиток для дистанционного управления.

В состав установки (станка) для сварки или наплавки кроме электросварочного оборудования входят: технические средства размещения и перемещения сварочных автоматов головок инструментов; флюсовое оборудование (при сварке и наплавки под флюсом); вспомогательное оборудование и средства управления. Вращатели - это шпиндельные устройства предназначенные для вращения детали вокруг оси.

Основной частью комплекса оборудования для механизированной сварки и наплавки является сварочная и наплавочная аппаратура - полуавтоматы и автоматы.

К электрогазосварочным и наплавочным работам допускаются рабочие не моложе 18 лет прошедшие медицинское освидетельствование и специальное обучение имеющие удостоверение на право выполнения

указанных работ. Все сварщики выполняющие дуговую и газовую сварку должны ежегодно проходить проверку знаний.

Рабочий пост сварщика должен быть оборудован местной вытяжной вентиляцией для отсоса вредных паров газов и аэрозолей состоящих из окислов металлов и продуктов сгорания обмазок и флюсов.

Правильное и рациональное размещение рабочего места сварщика имеет большое значение в повышении безопасности сварочных работ производительности труда и качества сварки. В целях защиты сварщиков подсобных и вспомогательных рабочих от лучистой энергии горящих по близости сварочных дуг в постоянных местах сварки для каждого сварщика устраивают отдельные кабины.

Для предохранения глаз и лица сварщика от вредного воздействия дуги необходимо использовать щитки или маски со специальными светофильтрами.

В целях исключения попадания под напряжение при замене электродов сварщик обязан пользоваться сухими брезентовыми рукавицами которые одновременно защищают его руки от расплавленного металла и лучистой энергии дуги.

Большое значение для безопасности сварщика имеет проверка правильности проведения проводов к сварочным постам и оборудованию. Прокладка проводов к сварочным машинам по полу или земле а также другим способом при котором изоляция проводов не защищена и провод доступен для прикосновения не разрешается.

Ток от сварочных агрегатов к месту сварки ДП 190605 10 14

передается гибкими изолированными проводами. Для предупреждения поражения электрическим током все оборудование должно быть заземлено.

Электроустановки электрооборудование и проводку разрешается ремонтировать только после отключения их от сети.

Перед началом работ электросварщик обязан надеть специальную одежду - брезентовый костюм ботинки и головной убор.

При сварке и наплавке деталей под флюсом режим работы должен быть

таким чтобы сварочная дуга была полностью закрыта слоем флюса. Убирают флюс флюсоотсосами совками и скребками.

Сварочную дугу при вибродуговой наплавке и сварке закрывают специальными устройствами в которых должно быть предусмотрено смотровое окно со светофильтром нужной плотности.

4 Мероприятия по охране окружающей среды

Охраной окружающей среды называется комплекс мер направленных на предупреждение отрицательного влияния человеческой деятельности на природу обеспечение благоприятных и безопасных условий жизнедеятельности человека.

Создание условий для улучшения экологической обстановки - процесс долгий требует согласованности и последовательности действий. Приоритетными в экологической политике РФ сегодня следующие вопросы:

- обеспечение экологически безопасных условий для проживания;

- рациональное использование и охрана природных ресурсов;

- обеспечение экологической и радиационной безопасности (пдв);

- экологизация промышленности;

-повышение экологической культуры общества и формирование экологического сознания у людей.

Немаловажную роль в защите окружающей среды отводится мероприятиям по рациональному размещению источников загрязнений.

В охране окружающей среды важную роль играют службы контроля качества окружающей среды призванные вести систематизированные наблюдения за состоянием атмосферы воды и почв для получения фактических уровней загрязнения окружающей среды.

Особое значение имеет количественная оценка последствий загрязнения окружающей среды и в первую очередь ущерба причиняемого народному хозяйству загрязнением атмосферы.

Защита окружающей среды от загрязнений на современном этапе помимо экономической задачи - повышения общественной производительности труда - включает также и социально-экономическую задачу - улучшение условий жизни человека сохранение его здоровья.

Экономический эффект защиты окружающей среды от загрязнения лишь частично реализуется предприятиями и отраслями принимающими меры к ограничению вредных выбросов в окружающую среду.Чтобы максимально снизить уровень загрязнений выбрасываемых предприятиями необходимо производить следующие обязательные меры по охране окружающей природной среды (ООС).

Мероприятия по охране окружающей среды заключаются в:

Выявлении оценке постоянном контроле и ограничении вредных

выбросов в окружающую среду создании природоохранных и ресурсосберегающих технологий и техники.

Разработке юридических законов правовых актов по охране окружающей природной среды а также материальном стимулировании выполнения требований данных законов и природоохранных мероприятий.

Предупреждении ухудшения экологической обстановки и охраны окружающей среды от вредных и опасных факторов путем создания специально выделенных территорий (СЗЗ).

Мероприятия по мелиорации и охране земель полезащитному лесоразведению по борьбе с эррозией почв и другие меры направленные на

коренное улучшение земель предусматриваются в государственных планах развития народного хозяйства и осуществляются соответсвующими министерствами ведомствами и землепользователями;

Промышленные и строительные предприятия организации учреждения обязаны не допускать загрязнения сельскохозяйственных и других земель производственными и другими отходами

а также сточными водами.

Наиболее важная проблема из всех рассмотренных ранее - проблема охран вод. Одной из главных задач является регулирование водных отношений в целях обеспечения рационального использования вод для нужд населения и народного хозяйства.

Кроме того существуют и другие задачи:

- охрана вод от загрязнения засорения и истощения ;

- предупреждения и ликвидации вредного воздействия вод ;

- улучшение состояния водных объектов ;

- охрана прав предприятий организаций учреждений и граждан укрепление законности в области водных отношений.

Из всех проблем названных выше выплывает главная проблема - проблема здравоохранения. Ведь за тот ущерб который мы принесли природе и приносим ей каждый день она нам отплачивает но только в двойном размере. Честно говоря сейчас очень трудно встретить абсолютно здорового человека. Поэтому нужно проводить мероприятия по оздоровлению внешней среды обеспечению санитарной охраны водоемов почвы и атмосферного воздуха.

Для определения экономической эффективности проектируемого предприятия необходимо сопоставить на проектируемое предприятие капитальные вложения и прибыль которую получит это предприятие за выполненные работы.

Для определения затрат на строительство проектируемого предприятия (капитальных вложений) нужно рассчитать стоимость основных фондов предприятия в состав которых входят: здания и сооружения силовое и производственное оборудование передаточные устройства инструмент и приспособления (стоимостью более и сроком службы более 1 года) Для упрощения расчетов стоимость основных средств можно определить по укрупненным показателям.

Стоимость зданий производственного и вспомогательного назначения

рассчитывается исходя из стоимости 1м3 объема здания по формуле:

где V - объем здания м3

С - стоимость 1м объема здания

Объем здания V рассчитывается по наружной площади и высоте:

где F- площадь здания м2

Н - высота от пола до потолка м

h- высота от пола до конка кровли м

Стоимости 1м3 объема здания С определяется по укрупненным показателям сметной стоимости

Сзд = 1728* 850 = 1468800 руб.

Стоимость производственного оборудования составляет 65% силового оборудования 12% передаточные устройства 6% подъемно-транспортные средства 12% стоимость инструмента и хозяйственного инвентаря 6% от стоимости здания.

Результаты расчетов сводятся в таблицу.

Таблица 7- Стоимость основных фондов

Наименование группы основных фондов

Производственное оборудование

Силовое оборудование

Передаточные устройства

Подъемно-транспортные средства

Инструмент и инвентарь

Для определения экономической эффективности проектируемого предприятия необходимо рассчитать себестоимость работ которая

представляет собой затраты в денежной форме на производство.

Расчет заработной платы основных производственных рабочих.

Общий фонд зарплаты производственных рабочих включает основную зарплату премии и дополнительную зарплату:

Зобщ = Зосн + Здоп + Зпр Зосн=Тобщ *Сср где Тобщ - общая трудоемкость чел-ч Сер - средняя часовая тарифная ставка руб.

Зосн = 25856*6588=170339328 руб

Сер = Cni* Pni*К Рп

Рп - число производственных рабочих К-коэффициент тарифный по разрядам (112; 136; 152)

Таблица 8- Распределение рабочих по разрядам

Наименование профессий

Число рабочих по разрядам

Сср=(4*582+8*663руб+3*75)15=6588руб

Дополнительная зарплата (Здоп ) принимается в пределах 10-20% от основной (Зосн )

Здоп = 01 * Зосн = 17033933 руб.

Отчисления на социальное страхование входят в состав себестоимости работ и определяются в процентном отношении от общего фонда зарплаты по установленным параметрам.

Зсоц = 0302* Зобщ = 73562742 руб.

Премиальная доплата принимается в размерах до 30%

пр=03 *Зосн=51101798 руб.

Затраты на материалы запчасти и комплектующие изделия. Сумма затрат на материалы определяется на 1000км пробега автомобилей соответствующей марки и в нашем случае составляет 580000 рублей.

Цеховые накладные расходы.

Сумма накладных расходов определяется сметой затрат которая состоит из следующих статей:

Таблица 8- Накладные расходы

Зарплата цехового персонала

Отчисления на социальное страхование (302%)

Содержание и текущий ремонт оборудования (3-5% от стоимости оборудования)

Текущий ремонт -зданий (2% от стоимости)

-приспособлений и инструмента (5% от стоимости)

Амортизация оборудования (10-15% от стоимости)

Амортизация зданий (25-3% от стоимости)

Амортизация приспособлений и инструмента (18% от стоимости)

Износ и содержание малоценного оборудования

Охрана труда и техника безопасности (250руб на чел. производственных рабочих)

Затраты на рационализацию и изобретательство (250руб. на 1 рабочего

Расходы на электроэнергию

Расходы на отопление

Расходы на сжатый воздух

Расходы на содержание оборудования (5% от стоимости) Расходы на содержание зданий (2% от стоимости) Прочие расходы (4% от зплаты производ.рабочих)

Расчет показателей для определения накладных расходов:

Стоимость электроэнергии на силовое оборудование

Цэ = 275 руб. - стоимость 1 кВт электроэнергии

Сэ = 130973*275 = 36017575 руб.

Рв = 795 м3 - расход воды

Цв = 165 руб. - стоимость 1 м воды

Зв = 795 * 165 = 131175 руб.

Затраты на отопление

Цот = 987 руб. - стоимость 1 Гкал

Зот = 112 *987= 110544 руб.

Затраты на сжатый воздух

Зсж = Рсж * Цсж =411968*2=823936 руб.

Для определения расходов связанных с содержанием персонала

Г одовой фонд зп руб.

Смета затрат на производство

Цеховая себестоимость - сумма прямых затрат и накладных расходов.

Общезаводские накладные расходы включают в себя расходы по содержанию

административно-управленческого персонала: содержание

помещений оборудования амортизацию основных средство общезаводского назначения и др. Для укрупненного расчета общезаводские накладные расходы принимаются в размере 40% от фонда заработной платы основных производственных рабочих.

Заводская себестоимость - сумма цеховой себестоимости и общезаводских накладных расходов.

Внепроизводственные расходы включают в себя затраты по сбыту и реализации а также отчисления на содержание вышестоящих организаций затраты на стандартизацию. Величина этих затрат может быть принята в пределах 3-5% от заводской себестоимости.

Полная себестоимость - сумма заводской себестоимости и внепроизводственных расходов.

Данные расчетов заносим в смету затрат на продукцию.

Таблица 10- Смета затрат

Затраты на зарплату основным производственным рабочим с начислениями

Затраты на материалы запчасти комплектующие изделия

Цеховая себестоимость

Общезаводские расходы

Заводская себестоимость

В непроизводственные расходы

Полная себестоимость