Полукозловой кран грузоподъёмностью 3,2 тонны

- Добавлен: 25.10.2022

- Размер: 1 MB

- Закачек: 1

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

- AutoCAD или DWG TrueView

- Microsoft Word

Дополнительная информация

![]() rryirsresreryersres.dwg

rryirsresreryersres.dwg

КП.ПТМ.ППКК-00.00.02

КП.ПТМ.ППКК-00.00.03

КП.ПТМ.ППКК-00.00.04

КП.ПТМ.ППКК-00.00.05

КП.ПТМ.ППКК-03.00.00

КП.ПТМ.ППКК-02.00.00

КП.ПТМ.ППКК.00.00.01.СБ

КП.ПТМ.ППКК-00.00.06

КП.ПТМ.ППКК-00.00.01

КП.ПТМ.ППКК.02.00.00

Короткоходовый электромагнит

КП.ПТМ.ППКК.03.00.00

КП.ПТМ.ППКК-00.00.07

КП.ПТМ.ППКК.00.00.00.ВО

КП.ПТМ.ППКК-00.00.01.СБ

КП.ПТМ.ППКК-00.00.09

КП.ПТМ.ППКК-00.00.08

КП.ПТМ.ППКК-01.00.00.СБ

КП.ПТМ.ППКК-00.00.00.ВО

![]() Пояснительная записка.docx

Пояснительная записка.docx

РАСЧЁТ МЕХАНИЗМА ПОДЪЁМА ГРУЗА10

1 Выбор кинематической схемы10

2 Выбор крюковой подвески10

4 Определение основных размеров барабана12

6 Выбор редуктора и определение параметров передачи14

7 Выбор муфты и тормоза15

8 Проверочные расчёты17

РАСЧЕТ МЕХАНИЗМА ПЕРЕДВИЖЕНИЯ КРАНА24

1 Выбор кинематической схемы24

2 Определение статической нагрузки на ходовые колёса24

3 Выбор колёс и рельсов24

4 Определение сопротивлений передвижению крана25

5 Выбор электродвигателя соединительных муфт и редуктора25

6 Определение тормозных моментов и выбор тормоза31

РАСЧЕТ МЕХАНИЗМА ПЕРЕДВИЖЕНИЯ КРАНОВОЙ ТЕЛЕЖКИ34

1 Выбор кинематической схемы34

2 Определение статической нагрузки на ходовые колёса34

3 Выбор колёс и рельсов34

4 Определение сопротивлений передвижению крановой тележки35

5 Выбор электродвигателя соединительных муфт и редуктора35

6 Определение тормозных моментов и выбор тормоза41

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ПРОИЗВОДСТВЕ РАБОТ КРАНОМ45

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ49

В процессе подготовки будущего инженера к самостоятельному решению технических и производственных задач одно из ведущих мест принадлежит курсовому проектированию.

Цель данного курсового проекта – закрепить и обобщить теоретический материал изложенный в курсе “Подъёмно-транспортные машины”.

Грузоподъемные машины – высокоэффективное средство комплексной механизации и автоматизации подъемно-транспортных погрузочно-разгрузочных и складских работ. Применение таких машин уменьшает объем использования тяжелых ручных операций и способствует повышению производительности труда. Автоматизация ПТМ позволяет включить ее в поточную линию а универсальность использования – сделать составным элементом гибкого автоматизированного производства.

Курсовое проектирование ПТМ основываясь на практике ранее выполнявшихся работ по черчению начертательной геометрии деталям машин призвано выработать навыки проектирования машины в целом и тем самым закончить общеинженерную подготовку будущего специалиста.

Актуальность проектирования грузоподъемных машин заключается в увеличении производительности труда при минимальных затратах энергии. Крановые устройства представляют собой источник повышенной опасности что заставляет проектировать более совершенные и надежные машины которые будут обеспечивать безопасность при работе с ними. Все это приведет к снижению несчастных случаев и низкому травматизму на производстве.

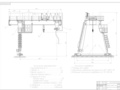

В данной работе проектируется полукозловой кран грузоподъёмностью 9 тонн.

НАЗНАЧЕНИЕ И УСТРОЙСТВО КРАНА

Полукозловые краны. Для монтажа систем пылеприготовления и золоулавливания мощных тепловых электростанций применяют специальные полукозловые краны. Отличаясь высокой производительностью простотой и низкой стоимостью эксплуатации полукозловые краны быстро завоевали общее признание и в настоящее время являются неотъемлемой частью схем механизации строительно-монтажных работ. В зависимости от назначения полукозловые краны изготовляют с различными характеристиками: их грузоподъемность колеблется от 75 до 30 тс. Полукозловые краны установленные обычно на большой высоте передвигаются по путям уложенным на строительных конструкциях здания поэтому особенно важно чтобы вес их был минимальным а нагрузки на подкрановый путь не превышали обычные монтажные нагрузки предусмотренные проектом здания.

Все полукозловые краны отличаются малым весом а их весовые коэффициенты в 2 раза ниже чем у обычных наземных козловых кранов и не превышают 01—0135 ml (тс-м). Полукозловой кран состоит из несущей металлической конструкции механизмов подъема передвижения грузовой тележки и передвижения крана. Мост крана жестко соединенный с опорой образует совместно с ней пространственную раму. Рама опирается на ходовые тележки с установленными на них автоматическими противоугонными захватами и ручными рельсовыми захватами. Для того чтобы разгрузить подкрановые пути от усилий распора и горизонтальных сил возникающих вследствие температурных изменений мост соединяют с ходовой тележкой через короткую гибкую опору при помощи горизонтального шарнира. Каждая ходовая тележка снабжена самостоятельным механизмом передвижения управляемым общим командо-контроллером из кабины машиниста. Грузовая тележка несущая только полиспаст подъема груза передвигается по монорельсу при помощи канатной тяги. Лебедка подъема груза и лебедка передвижения грузовой тележки установлены на металлоконструкциях верхней части жесткой опоры. Таким образом пролетная часть моста крана полностью разгружена от веса механизмов. Развитие конструктивных форм полукозловых кранов тесно связанное с их назначением и условиями установки целиком зависело от успешного решения основной проблемы — снижения собственного веса крана и прежде всего веса его металлических конструкций. Уже первый полукозловой кран КП 75-112 отличался сравнительно небольшим весом полученным главным образом за счет снижения подвижной нагрузки на мост крана. Это достигнуто путем уменьшения собственного веса грузовой тележки разгруженной от веса механизмов подъема и передвижения. Вес самоходной тележки кранов легкого режима работы грузоподъемностью 5—10 тс составляет соответственно 2 и 38 т т. е. 40 и 38% полезной нагрузки.

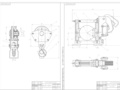

Крюковые подвески включающие траверсу и крюк известны.

Особенностью описываемой крюковой подвески является то что траверса снабжена скобой в нижней части которой предусмотрен продольный паз для пропуска петли грузового каната навешиваемого на крюк.

Такое выполнение крюковой подвески устраняет самопроизвольный поворот крюка с грузом.

На чертеже изображена крюковая подвеска в трех проекциях.

Крюк 1 может свободно поворачиваться вокруг своей оси в траверсе 2.

Для предотвращения самопроизвольного поворота крюка с грузом траверса снабжена П-образной скобой 3 имеющей в нижней части продольный паз 4 через который пропускают петлю грузового каната 5. Во избежание повреждения каната кромки паза закруглены.

Рисунок 2.1 — Крюковая подвеска с траверсой

Пропущенная через паз петля каната не позволяет крюку поворачиваться. Если же при работе поворот крюка необходим то скобу откидывают в сторону и петля каната надевается на крюк без пропуска через паз скобы.

Крюковая подвеска включающая траверсу и крюк отличающаяся тем что с целью устранения самопроизвольного поворота крюка с грузом траверса снабжена скобой имеющей в нижней части продольный паз через который пропущена петля грузового каната навешиваемого на крюк.

Условие максимальной прочности при действии изгибающего момента в ослабленном сечении нормальной и удлиненной траверсы имеет вид соответственно

где–изгибающий момент в опасном сечении траверсы Нм; находят как

где–расчетная длина траверсы для нормальной подвески с одним блоком; находят как

где–наружный диаметр упорного подшипника мм; Находят в зависимости от диаметра хвостовика крюка .

–конструктивная длина траверсы; принимают в диапазоне от 5 до 10мм;

–конструктивная толщина траверсы; принимают в диапазоне от 2 до 5мм;

–толщина серьги; принимают в диапазоне от 10 до 24мм в соответствии с рекомендациями таблицы1;

РАСЧЁТ МЕХАНИЗМА ПОДЪЁМА ГРУЗА

1 Выбор кинематической схемы

Рисунок 3.1 – Кинематическая схема механизма подъёма груза.

– вал электродвигателя; 2 – муфта; 3 – тормоз; 4 – редуктор; 5 – сферический подшипник; 6 – ось; 7 – барабан.

Все передачи помещены в редуктор. Соединение вала этого редуктора с барабаном осуществляется при помощи специальной зубчатой муфты. При серийном производстве кранов такая схема позволяет производить блочную сборку узлов тележки используя типовые редукторы и узлы что значительно упрощает изготовление и сборку механизмов на заводе. Недостаток этой схемы – малая доступность для осмотра узла соединения редуктора с барабаном.

2 Выбор крюковой подвески

Исходя из заданного среднего (4М) режима работы механизма и грузоподъёмности крана по ГОСТ 6627-74 выбирается крюковая подвеска типа 16 грузоподъёмностью 32 т.

По таблице 1 принимаем сдвоенный двукратный полиспаст.

Таблица 1 – Рекомендуемая кратность полиспастов

Кратность одного полиспаста

Канат выбирается по максимальному статическому усилию

где G – вес номинального груза с весом крюковой подвески Н;

zКБ – число ветвей навиваемых на барабан zКБ = 2;

uп – кратность полиспаста uп = 2;

n – КПД полиспаста n = 099;

н.бл. – КПД направляющих блоков н.бл = 1;

k – коэффициент запаса (таблица 2) k = 55.

Таблица 2 – Наименьший допускаемый коэффициент запаса прочности стальных канатов k

Грузовые и стреловые

С учетом данных таблицы 3 выбираем по ГОСТ 2688-80 канат двойной свивки типа ЛК-Р конструкции 619(1+6+66+1о.с) диаметром d = 91 мм имеющий при маркировочной группе проволок 1764 МПа разрывное усилие S = 455 кН.

Канат грузовой (Г) первой марки (1) из проволоки с оцинкованным покрытием (С) правой крестовой свивки (–) нераскручивающийся (Н):

Канат – 91 – Г – 1 – I – С – Н – 1764 ГОСТ 2688-80.

Таблица 3 – Канаты рекомендуемые для грузоподъемных машин

4 Определение основных размеров барабана

Требуемый диаметр барабана мм по средней линии навитого стального каната

где d – диаметр каната мм;

е – коэффициент зависящий от типа машины привода механизма и режима работы механизма (таблица 4).

Принимаем диаметр барабана D = 200 мм.

Таблица 4 – Наименьшие допускаемые значения коэффициента e по правилам Госпромнадзора

Тип грузоподъемной машины

Тип привода механизма

Режим работы механизма

Грузоподъемные машины всех типов за исключением стреловых кранов электроталей и лебедок

Длина каната м навиваемого на барабан с одного полиспаста

где Н – высота подъёма груза м;

un – кратность полиспаста;

D – диаметр барабана м;

Z1 – число запасных витков на барабане: Z1= 15 2; Z2 – число витков каната: Z2= 3 4.

Рабочая длина барабана м для навивки каната с одного полиспаста

где – длина каната навиваемого на барабан с одного полиспаста;

– диаметр барабана по средней линии навитого каната

– Коэффициент неплотности навивки

– число слоев навивки

Приняв расстояние между правой и левой нарезками на барабане (длина ненарезной части) равным расстоянию между ручьями блоков в крюковой обойме т.е. l = b = 02 м найдём полную длину барабана м

где – рабочая длина барабана для навивки каната с одного полиспаста;

– расстояние между правой и левой нарезками на барабане

Таким образом полная длина барабана равна

L = 2 0186 + 02 = 0572 м.

Минимальная толщина м стенки литого чугунного барабана должна быть не менее:

Принимаем = 12 мм [1].

Определяем статическую мощность двигателя механизма подъёма груза кВт

где Q – номинальная грузоподъемность кг;

v – скорость подъёма груза мс;

– КПД механизма предварительно принимаем = 085.

Номинальная мощность двигателя принимается равной или несколько меньшей (с учётом коэффициента использования мощности) расчетной статической мощности.

Выбираем крановый электродвигатель МТF412-6 имеющий при ПВ = 25 % номинальную мощность Pном. = 36 кВт и частоту вращения n = 915 мин-1. Момент инерции ротора Ip = 0068 кг·м2 максимальный пусковой момент двигателя Tmax = 950 Н·м [1].

6 Выбор редуктора и определение параметров передачи

Частота вращения барабана

где un – кратность полиспаста;

D – диаметр барабана м.

Требуемое передаточное отношение редуктора

Расчетная мощность редуктора

где kp – коэффициент учитывающий условия работы редуктора;

Р – наибольшая мощность передаваемая редуктором при нормально протекающем процессе работы механизма; Р = Рс.

Выбираем редуктор по передаточному числу и мощности: цилиндрический двухступенчатый горизонтальный крановый типоразмера Ц2-500 с передаточным числом uр = 4134 и мощностью на быстроходном валу при среднем режиме работы Рр = 289 кВт [1].

7 Выбор муфты и тормоза

Момент статического сопротивления Нм на валу двигателя в период пуска

где Fб – усилие в грузоподъёмном канате набегающем на барабан Н;

z – число полиспастов в системе (число ветвей каната наматываемых на барабан) z = 2;

Dб – диаметр барабана лебедки подъёма м;

u – общее передаточное число привода механизма;

б – КПД барабана б = 094;

пр – КПД привода барабана пр = 09.

Расчетный момент Нм для выбора соединительной муфты

где k1 – коэффициент учитывающий степень ответственности механизма (таблица 5);

k2 – коэффициент учитывающий режим работы механизма (таблица 5).

Таблица 5 – Значения коэффициентов k1 и k2

Наименование механизма

Выбираем по требуемому крутящему моменту упругую втулочную–пальцевую муфту № 1 с тормозным шкивом диаметром D = 200 мм и наибольшим передаваемым крутящим моментом 500 Нм. Момент инерции муфты Iм = 0125 кгм2 [1].

Момент статического сопротивления на валу двигателя при торможении механизма

Необходимый момент развиваемый тормозом выбирается из условия

Тт ≥ 175·6263 = 1096 Н·м

где kт – коэффициент запаса торможения выбирается в зависимости от режима работы механизма подъема груза (легкий – 15; средний – 175; тяжелый – 20; весьма тяжелый – 25)

Выбираем тормоз ТКТ-200 с тормозным моментом 160 Н·м диаметром тормозного шкива DT = 200 мм. Регулировкой можно получить требуемый тормозной момент Тт = 1096 Н·м.

8 Проверочные расчёты

8.1 Проверка двигателя на время разгона

где = 11 125 – коэффициент учитывающий влияние вращающихся масс привода механизма (кроме ротора двигателя и муфты) валов и зубчатых колес редуктора барабана и др.;

I – момент инерции ротора двигателя и муфты кг·м2

I = 0068 + 0125 = 0193 кг·м2.

n – частота вращения ротора электродвигателя n = 915 обмин;

Q – грузоподъёмность крана Q = 3200 кг;

– фактическая скорость подъема груза.

где – фактическая частота вращения барабана.

Фактическая скорость отличается от ближайшего значения 0125 мс из стандартного ряда (таблица 6) на 4 % что допустимо.

Таблица 6 – Стандартный ряд скорости грузоподъёмных кранов с гибкой подвеской грузозахватного органа (по ГОСТ 1575–81) мс

Тср.п – средний пусковой момент двигателя Нм

где Тном – номинальный момент на валу двигателя Нм

– минимальная кратность пускового момента электродвигателя

– максимальная кратность пускового момента электродвигателя

Ускорение при пуске мс2

Полученное значение время пуска tn и ускорения при пуске а соответствуют рекомендациям таблиц 7 и 8.

Таблица 7 – Ориентировочное время пуска и торможения механизмов подъема и передвижения крана

Механизм подъема груза при скорости подъема груза:

Механизм передвижения:

Таблица 8 – Наибольшие допускаемые ускорения (замедления) [а] механизмов подъема

Краны для подъема жидкого и раскаленного металла

Краны машиностроительных заводов

Краны для перегрузки массовых насыпных грузов

8.2 Проверка двигателя на время торможения

Определяем время торможения при опускании груза (при подъёме груза). Это время будет меньше так как в этом случае момент от веса груза и тормозной момент действуют в одном направлении

Из таблицы 9 для среднего режима работы находим путь торможения механизма подъёма груза.

Таблица 9 – Наибольшая допускаемая длина пути торможения механизма подъема груза

Длина пути торможения S м

Время торможения с механизма подъёма в предположении что скорости подъёма и опускания груза одинаковы при равномерно замедленном движении из условия обеспечения допустимой длинны пути торможения

Замедление при торможении

что соответствует данным таблицы 8.

8.3 Проверка двигателя на нагрев

Во избежание перегрева электродвигателя необходимо чтобы развиваемая двигателем среднеквадратичная мощность Pср удовлетворяла условию Pср ≤ Рном.

Среднеквадратичная мощность двигателя кВт

где Тср – среднеквадратичный момент Нм

– время разгона и замедления механизма за цикл его работы с;

= 092 + 085 = 177 с.

tу – общее время установившегося движения за цикл с;

где Hср – средняя высота подъема груза Hср 08H =32 м;

– общее время включения электродвигателя за цикл с.

Рср = 157 кВт Рном= 58 кВт – условие соблюдается.

РАСЧЕТ МЕХАНИЗМА ПЕРЕДВИЖЕНИЯ КРАНА

Рисунок 4.1 – Кинематическая схема механизма подъёма передвижения крана.

– ходовое колесо; 2 – муфта; 3 – редуктор; 4 – тормоз; 5 – электродвигатель.

Принимаем кинематическую схему с раздельным приводом.

2 Определение статической нагрузки на ходовые колёса

Согласно рекомендациям [1 с.13] ориентировочная масса полукозлового крана определяется по формуле

где Q – номинальная грузоподъемность крана т;

3 Выбор колёс и рельсов

По таблице [1 с.33] находим рекомендуемый диаметр ходовых колес Dк = 500 мм.

Коэффициент трения качения ходовых колес по рельсам с плоской головкой и коэффициент трения в подшипниках качения ходовых колёс принимаем по таблице [1 с.33]: = 00005 и f = 002 соответственно.

Диаметр цапфы вала ходового колеса определяется по формуле [1 с.33]

4 Определение сопротивлений передвижению крана

Общее сопротивление передвижению крана определяется по формуле [1 с.68]

где Fтр – сопротивление трения определяемое по формуле [1 с.68]

где kр – коэффициент учитывающий дополнительные сопротивления от трения реборд ходовых колес и торцов ступиц колеса для подшипников качения принимаем из пособия [1 с.33] kр = 25;

g – ускорение свободного падения g = 981 мс2.

5 Выбор электродвигателя соединительных муфт и редуктора

Статическая мощность двигателя необходимая для привода механизма передвижения крана определяется по формуле [1 с.68]

где – КПД механизма принимается по таблице [1 с.23] = 085;

vпер – номинальная скорость передвижения мс.

С учетом указаний [1 с.68] из таблицы [1 с.313] выбираем крановый электродвигатель с фазным ротором MTF 012-6 имеющим при ПВ = 25% номинальную мощность Pном = 27 кВт и частоту вращения n = 840 мин-1. Момент инерции ротора Iр = 0029 кг·м2.

Номинальный момент двигателя определяется согласно формуле [1 с.23]

Частота вращения ходового колеса определяется по формуле

Общее передаточное число привода механизма определяется по формуле [1 с.65]

Поскольку в приводе рассчитываемого механизма передвижения должно быть установлено два одинаковых редуктора на каждый из них приходится мощность равная (05 06)Рс т.е. 125 15 кВт. Расчётная мощность для выбора редуктора определяется по формуле [1 с.40]

где kр – коэффициент учитывающий условия работы редуктора выбираем по таблице [1 с.40] kр = 22;

По таблице [1 с.331] по передаточному числу и мощности выбираем редуктор цилиндрический трехступенчатый вертикальный крановый типа ВК-550 с передаточным числом uр = 1772 и мощностью на быстроходном валу при тяжелом режиме работы Pр = 10 кВт.

Номинальный момент передаваемый муфтой двигателя принимается равным моменту статических сопротивлений который определяется по формуле [1 с.23]

Расчетный момент для выбора соединительных муфт определяется по формуле [1 с.41]

где k1 – коэффициент учитывающий степень ответственности механизма;

k2 – коэффициент учитывающий режим работы механизма.

Коэффициенты k1 и k2 выбираем по таблице [1 с.42] k1 = 12; k2 = 12.

Расчётный момент для одной муфты рассчитывается по формуле:

По таблице [1 с.338] выбираем ближайшую по требуемому крутящему моменту упругую втулочно-пальцевую муфту с крутящим моментом 315 Н·м. Диаметр муфты Dм = 90 мм.

Момент инерции муфты определяем по формуле [1 с.25]

где m – масса муфты кг.

Для трансмиссионного быстроходного вала предусматриваем такие же промежуточные муфты и со стороны ходовых колес.

Фактическую скорость передвижения крана определяем по формуле [1 с.91]

Эта скорость отличается от ближайшего значения 125 мс из стандартного ряда на 08% что допустимо.

Полагаем что общее число ходовых колес крана z = 4 из них приводных zпр = 2. Примем коэффициент сцепления ходовых колес с рельсами φ = 015 коэффициент запаса сцепления kφ = 12 [1 с.23].

По формуле [1 с.32] определим максимально допустимое ускорение крана при пуске в предложении что ветровая нагрузка отсутствует

где zпр – число приводных ходовых колес;

z – общее число ходовых колес.

Наименьшее допускаемое время пуска по условию сцепления определяется по формуле [1 с.91]

Средний пусковой момент двигателя определяем по формуле [1 с.35]

min – минимальная кратность пускового момента электродвигателя min = 11.

Момент статического сопротивления при работе крана без груза определяется по формуле [1 с.23]

где Fпер’ – сопротивление передвижению крана без груза определяется согласно формуле [1 с.68] Н;

Момент инерции муфты Iм = 0002 кг·м2. Момент инерции ротора двигателя и муфты определяем по формуле [1 с.87]

У механизма передвижения крана фактическое время пуска без груза определяем по формуле [1 с.30]

где – коэффициент учитывающий влияние вращающихся масс привода механизма (кроме ротора двигателя и муфты) выбираем по [1 с.25]; = 12;

что согласуется с данными таблицы [1 с.28].

Фактическое ускорение крана без груза при пуске определяется по формуле [1 с.68]

Фактический запас сцепления проверяем по формуле [1 с.68]

где Fпр – суммарная нагрузка на приводные колеса без груза определяется согласно формуле [1 с.69] Н;

Фактический запас сцепления соответствует условию [1 с.68].

6 Определение тормозных моментов и выбор тормоза

По формуле [1 с.33] определим максимально допустимое замедление крана при торможении в предположении что ветровая нагрузка отсутствует

По таблице [1 с.32] принимаем amaxт = 015 мс2.

Время торможения крана без груза определим по формуле [1 с.68]

Сопротивление при торможении крана без груза определим по формуле [1 с.69]

Момент статических сопротивлений на тормозном валу при торможении крана в предположении что тормоз установлен на валу двигателя определим по формуле [1 с.69]

где Tтрт – момент сил трения при торможении определяем по формуле [1 с.69]

Момент силы инерции при торможении крана без груза определяется по формуле [1 с.29]

Расчётный тормозной момент на валу тормоза определяется по формуле [1 с.31]

Из таблицы [1 с.341] выбираем тормоз ТКГ-160 с диаметром тормозного шкива Dт = 160 мм и наибольшим тормозным моментом Тт = 100 Н·м который следует отрегулировать до 10 Н·м.

Минимальная длина пути торможения крана определяется согласно таблице [1 с.31] по формуле

где k – расчетный коэффициент зависящий от коэффициента сцепления выбираемый согласно таблице [1 с.31] k = 15.

Фактическая длина пути торможения крана определяется исходя из формулы [1 с.31]

что соответствует условию .

РАСЧЕТ МЕХАНИЗМА ПЕРЕДВИЖЕНИЯ КРАНОВОЙ ТЕЛЕЖКИ

Принимаем кинематическую схему с центральным приводом и быстроходным трансмиссионным валом.

Рисунок 5.1 – Кинематическая схема механизма передвижения крановой тележки.

– ходовое колесо; 2 – муфта; 3 – редуктор; 4 – вал промежуточный; 5 – тормоз; 6 – электродвигатель.

По таблице [1 с.33] находим рекомендуемый диаметр ходовых колес Dк = 250 мм.

Коэффициент трения качения ходовых колес по рельсам с плоской головкой и коэффициент трения в подшипниках качения ходовых колёс принимаем по таблице [1 с.33]: = 00003 и f = 002 соответственно.

4 Определение сопротивлений передвижению крановой тележки

Общее сопротивление передвижению крановой тележки определяется по формуле [1 с.68]

Статическая мощность двигателя необходимая для привода механизма передвижения крановой тележки определяется по формуле [1 с.68]

где – КПД механизма принимается по таблице [1 с.23] = 08;

С учетом указаний [1 с.68] из таблицы [1 с.313] выбираем крановый электродвигатель с фазным ротором MTF 011-6 имеющим при ПВ = 25% номинальную мощность Pном = 17 кВт и частоту вращения n = 850 мин-1. Момент инерции ротора Iр = 0021 кг·м2 максимальный пусковой момент двигателя Tmax = 40 Н·м.

Номинальный момент на валу двигателя определяется согласно формуле [1 с.23]

Поскольку в приводе рассчитываемого механизма передвижения должно быть установлено два одинаковых редуктора на каждый из них приходится мощность равная (05 06)Рс т.е. 041 049 кВт. Расчётная мощность для выбора редуктора определяется по формуле [1 с.40]

Расчетный момент для выбора соединительной муфты определяется по формуле [1 с.41]

Фактическую скорость передвижения крановой тележки определяем по формуле [1 с.91]

Эта скорость не отличается от ближайшего значения 063 мс из стандартного ряда что допустимо.

Полагаем что общее число ходовых колес крановой тележки z = 4 из них приводных zпр = 2. Примем коэффициент сцепления ходовых колес с рельсами φ = 015 коэффициент запаса сцепления kφ = 12 [1 с.33].

По формуле [1 с.32] определим максимально допустимое ускорение крановой тележки при пуске в предложении что ветровая нагрузка отсутствует

Момент статического сопротивления при работе крановой тележки без груза определяется по формуле [1 с.23]

где Fпер’ – сопротивление передвижению крановой тележки без груза определяется согласно формуле [1 с.68] Н;

У механизма передвижения крановой тележки фактическое время пуска без груза определяем по формуле [1 с.30]

Фактическое ускорение крановой тележки без груза при пуске определяется по формуле [1 с.68]

Проверку электродвигателя на нагрев в данном случае можно не выполнять т.к. принимаем электродвигатель номинальной мощностью больше чем статическая мощность двигателя необходимая для привода передвижения крановой тележки т.е. Pном > Pс.

По формуле [1 с.33] определим максимально допустимое замедление крановой тележки при торможении в предположении что ветровая нагрузка отсутствует

Время торможения крановой тележки без груза определим по формуле [1 с.68]

Сопротивление при торможении крановой тележки без груза определим по формуле [1 с.69]

Момент статических сопротивлений на тормозном валу при торможении крановой тележки в предположении что тормоз установлен на валу двигателя определим по формуле [1 с.69]

Момент силы инерции при торможении крановой тележки без груза определяется по формуле [1 с.29]

Из таблицы [1 с.341] выбираем тормоз ТКТ-160 с диаметром тормозного шкива Dт = 160 мм и наибольшим тормозным моментом Тт = 100 Н·м который следует отрегулировать до 2 Н·м.

Минимальная длина пути торможения крановой тележки определяется согласно таблице [1 с.31] по формуле

Фактическая длина пути торможения крановой тележки определяется исходя из формулы [1 с.30]

что соответствует условию .

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ПРОИЗВОДСТВЕ РАБОТ КРАНОМ

Требования безопасности перед началом работы

Прежде чем приступить к работе машинист (крановщик) должен ознакомиться с записями в вахтенном журнале и произвести приемку крана убедившись в исправности всех его механизмов и частей для чего он должен при выключенном рубильнике:

произвести внешний осмотр механизмов крана их тормозов и электрооборудования защитного заземления крюка а также каната и убедиться в их исправности;

проверить наличие смазки механизмов и канатов и в случае необходимости произвести их смазку;

проверить наличие и исправность ограждений механизмов электрооборудования галерей площадок;

убедиться в наличии и исправности рабочего и ремонтного освещения а также звукового сигнального устройства;

убедиться в наличии резинового диэлектрического коврика в кабине крана;

осмотреть подкрановые пути и убедиться в отсутствии на кране в подкрановых путях ремонтного персонала и посторонних лиц;

осмотреть металлоконструкции ограждения крана и убедиться в отсутствии посторонних предметов которые могут при движении упасть с крана;

проверить исправность приборов безопасности - ограничителя подъема крюка ограничителя грузоподъемности и других приборов безопасности.

Осмотр крана в ночное и вечернее время следует производить только при достаточном освещении.

После осмотра крана перед пуском его в работу машинист должен опробовать вхолостую и проверить исправность действия:

электрооборудования в том числе: концевых выключателей нулевой блокировки блокировочных контактов люка двери кабины и двери на мосту крана освещения и т.д.

Требования безопасности во время работы

Машинисту (крановщику) запрещается работать с необученными стропальщиками и допускать к строповке грузов посторонних лиц. Работу нужно производить только по сигналу стропальщика или специально выделенного сигнальщика. Машинист во время работы не должен отвлекаться от своих прямых обязанностей и допускать на кран посторонних лиц.

Подъем и перемещение машин металлоконструкций или другого груза снятого с фундамента крановщик должен производить лишь после освобождения поднимаемого груза от всех креплений.

Включение и остановку механизмов крана машинист должен производить плавно без рывков. Производить перевод механизмов с прямого хода на обратный до полной остановки их не разрешается за исключением случаев когда необходимо предотвратить аварию или несчастный случай.

Подъезжать к тупиковым упорам или к соседнему крану машинист (крановщик) должен только на пониженной скорости.

Перед началом передвижения крана при подъеме опускании и перемещении груза машинист должен давать предупредительный звуковой сигнал.

Машинист не должен допускать превышения грузоподъемности крана; крюк следует устанавливать точно под грузом подлежащим подъему; перед подъемом груза необходимо предупредить сигналом стропальщика и других лиц о необходимости отойти от поднимаемого груза.

При подъеме груза близкого по массе грузоподъемности крана следует предварительно поднять груз на высоту 200-300 мм и убедившись в исправности тормоза и надежности строповки можно продолжать подъем на нужную высоту.

Для перемещения груза в горизонтальном направлении его следует предварительно поднять на 05 м выше встречающихся на пути предметов и следить за тем чтобы перемещение грузов производилось не над рабочими местами где постоянно работают люди.

Уборку и разборку грузов машинист должен производить не нарушая установленных для складирования габаритов и не загромождая проходов на местах исключающих возможность их опрокидывания.

Машинист должен входить на кран и сходить с него только через посадочную площадку.

Перед выходом на настил галереи крана машинист обязан отключить рубильник в кабине и повесить на него плакат с надписью: "Не включать! Работают люди".

Во время работы крана машинист должен следить за тем чтобы рабочее место под краном было надлежащим образом освещено.

Перед уходом с крана крановщик обязан:

поставить в нулевое положение штурвалы и рукоятки всех контроллеров;

отключить рубильник установленный в кабине и установить кран на стояночный тормоз.

Машинист должен спустить груз и прекратить работу крана:

в случае поломки крана;

в случае спадания канатов с барабана или блоков образования на канатах петель или обнаружения повреждения канатов;

при неисправности приборов безопасности;

если корпуса электрооборудования или металлические конструкции крана находятся под напряжением;

при частом срабатывании максимально-токовой или тепловой защиты электродвигателей.

Требования безопасности в аварийных ситуациях

При возникновении неисправностей крана а также при внезапном прекращении питания крана электрическим током или остановке крана машинист должен поставить в нулевое положение рукоятки контроллеров отключить рубильник в кабине и доложить лицу ответственному за безопасное производство работ по перемещению грузов кранами и лицу ответственному за исправное состояние грузоподъемных кранов.

В случае если из-за отсутствия напряжения в электросети груз остается в подвешенном состоянии надо принять меры если возможно к его спуску ручным растормаживанием в присутствии лица ответственного за исправное состояние крана или огородить место под грузом.

При возникновении на кране пожара машинист должен немедленно отключить рубильник в кабине и приступить к тушению пожара имеющимися на кране противопожарными средствами. Одновременно он должен вызвать пожарную охрану и известить администрацию.

Устранение неисправностей крана должно производиться только при отключении его от питающей сети.

При несчастном случае пострадавший или очевидец обязаны немедленно известить мастера или начальника участка которые должны организовать оказание первой помощи пострадавшему и направить его в лечебное учреждение.

Требование безопасности по окончании работы

По окончании смены или работы крана машинист должен:

освободить от груза крюк или другое грузозахватное устройство; не оставлять груз в подвешенном состоянии;

поставить кран у посадочной площадки или на место предназначенное для его стоянки;

поднять крюк в верхнее положение а подъемный электромагнит грейфер или другое подобное приспособление опустить на пол на отведенный для этого участок;

рукоятки всех контроллеров перевести в нулевое положение и отключить рубильник в кабине крана;

осмотреть кран произвести его чистку сделать запись в вахтенном журнале о состоянии или неполадках в работе крана имевших место в течение смены;

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

Грузоподъёмные машины: Учебник для вузов по специальности "Подъемно- транспортные машины и оборудование" М.П. Александров Л.Н. Колобов Н.А. Лобов и др.: - М.: Машиностроение 1986. – 400 с.

Александров М.П. Подъёмно-транспортные машины – 6 е изд. – М.: Высш. школа 1985. –520с.

Павлов Н. Г. Примеры расчётов кранов. – 4-е изд. – Л.: Машиностроение 1976. – 320 с.

Вайнсон А.А. Подъёмно транспортные машины. – 3-е изд. – М.: Машиностроение 1989.-535с.

Александров М.П. Тормоза подъёмно-транспортных машин. – 3-е изд. – М.: Машиностроение 1976. – 383с.

Кузьмин А.В. Марон Ф.Л. Справочник по расчетам механизмов подъёмно- транспортных машин. – 2-е изд. – Мн: Выш. школа 1983. – 350с.

Справочник по кранам. В 2-х т. Под ред. А.И. Дукельского. – Л.: Машиностроение 1971 т. I – 399с.; т. 2. – 504с.

Поляков В.И. Полосин Н.Д. Машины грузоподъемные для строительно монтажных работ: Справочное пособие по строительным машинам. – 3-е изд. – Москва: Стройиздат. 1993. – 244с.

Гохберг М.М. Металлические конструкции подъемно – транспортных машин. – Л.: Машиностроение 1976. – 454с.

Поляков В.С. Барбаш И.Д. Ряховский О.А. Справочник по муфтам. – 2-е изд. – Л.: Машиностроение 1979 – 343с.

Краузе Г.Н. Кутилин Н.Д. Сыцко С.А. Редукторы: Справочное пособие. – 2-е изд. – Л.: Машиностроение 1972. – 144с

Руденко Н.Ф. Руденко В.Н. Грузоподъёмные машины: Атлас конструкций. – М.: Машиностроение 1970. – 116с.

Подъёмно-транспортные машины: Атлас конструкций Под ред. М.П. Александрова и Д.Н. Решетова. – М.: Машиностроение 1987 – 122с.; 1973 – 256с.

Вайнсон А.А. Подъёмно-транспортные машины строительной промышленности: Атлас конструкций. – М.: Машиностроение1976 – 152с.

![]() Крюковая подвеска и тормоз.dwg

Крюковая подвеска и тормоз.dwg

![]() Чертёж главного вида.dwg

Чертёж главного вида.dwg

Высота подъема крюка

передвижения крана 37

предвежения крановой тележки 54

Управление из кабины

КП.ПТМ.ППКК.00.00.00.ВО

передвижения крана 75

предвежения крановой тележки 55

Технические требования

*Размеры для справок

Неуказанные предельные отклонения по ГОСТ 30021-93

Остальные технические требования по СТБ 1016-96

![]() rrsrrrerr-ryirrsrrr-rssrr.dwg

rrsrrrerr-ryirrsrrr-rssrr.dwg

Группа режима работы 5М

Продолжительность включения 40%

Скорость подьема груза 18ммин

Электродвигатель механизма подьема

Редуктор механизма подьема

Тормоз механизма подьема

КП.ПТМ.ППКК.00.00.00.СБ

Высота подьема груза 4м

Технические требования

*Размеры для справок

Неуказанные предельные отклонения по ГОСТ 30021-93

Остальные технические требования по СТБ 1016-96

Техническая характеристика

Продолжительность включения 25%

Скорость подьема груза 7

Электродвигатель механизма подъема груза MTF 412-6

Редуктор механизма подъема груза Ц2-500

Тормоз механизма подъема груза TКТ-200

Рекомендуемые чертежи

- 25.10.2022