Модернизация шпалоподбивочной машины ШПМ-02

- Добавлен: 25.10.2022

- Размер: 1 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Программа для просмотра изображений

- Microsoft Word

- AutoCAD или DWG TrueView

- Компас или КОМПАС-3D Viewer

Дополнительная информация

![]() titulniki.docx

titulniki.docx

УЧРЕЖДЕНИЕ ОБРАЗОВАНИЯ

БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ТРАНСПОРТА

Кафедра “Детали машин

путевые и строительные машины”

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту по дисциплине

“Путевые машины и механизмы”

гр. ЗМ-61 уч. шифр. 09-14-ЗМ-989

ПРОЕКТ МОДЕРНИЗАЦИИ шпалоподбивочной машины ШПМ-02

![]() rr-re-rr.dwg

rr-re-rr.dwg

Мощность двигателя 75 кВт

Производительность в ручном режиме 250-350 шпалч

Производительность в автоматическом режиме 350-400 шпалч

Количество подбоек 16 шт

Амплитуда колебания подбоек 5

Усилие уплотнения балласта под шпалами (регулируемое) 294-686 КПа

Скорость передвижения:

КП.ПМиМ.МС-51.15.00.00.01ВО

Шпалоподбивочная машина

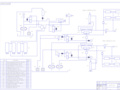

КП.ПММ.ЗМ-61.2017.00.00.03ГС

Левый подбивочный блок

Правый подбивочный блок

Насос шестеренчатый НШ-50 ГОСТ 19027-89

Клапан предохранительный АГ-66-34М

Клапан обратный Г51-23 ОСТ 17754-41

Напорный золотник Г 54-13 ГОСТ 17752-41

Реверсивный золотник ПГ-73-11

Клапан распределительный КГР-13 ГОСТ 2145-05

Гидроцилиндр сжатия подбоек ГОСТ 17411-91

Гидроцилиндр опорно-поворотного устройства

2.8603023 ГОСТ Р 53817-2010

Гидроцилиндр тормозной ГОСТ 18464-96

Фильтрующий элемент ФМ-6 ГОСТ 9833-73

Кран управления ГА-7-4М10

Электромагнитная муфта ГОСТ 18306-92

Гидробак ГОСТ 12448-80

Манометр МП-600 ГОСТ 8291-83

Демпфер ГОСТ 55184-2012

Реле давления 2РДП ГОСТ 17216-71

Гидроцилиндр заглубления подбоек ГОСТ18464-96

Мощность двигателя 88 кВт

Тип двигателя - дизель У2Д6С3

Производительность 350-400 шпалч

Амплитуда колебания подбоек 6 мм

Масса машины 13100 кг

транспортная 36.8 кмч

КП.ПММ.ЗМ-61.2017.00.00.01ВО

КП.ПММ.ЗМ-61.2017.00.00.02СБ

Подбивочный блок машины

верха рельса до нижней кромки подбойки

Наибольшее заглубление подбоек от уровня

Количество одновременно подбиваемых шпал 1

Количество подбоек в блоке 8

Амплитуда колебания концов подбоек

Частота вибрации подбоек

Эксцентриситет эксцентрикового вала

Техническая характеристика подбивочного блока

Винт М8х24 ГОСТ 10338-80

Шайба 5Г ГОСТ 6402-70

Шайба 10Г ГОСТ 6402-70

Винт М4х12 ГОСТ 10338-80

Гидролиния ГОСТ 51544-00

Задняя колесная пара

Подъемное устройство

Устройство нажима на рельс

Передняя колесная пара

Гидроцилиндр ГОСТ 18464-96

![]() rrersrssrrr.dwg

rrersrssrrr.dwg

Левый подбивочный блок

Правый подбивочный блок

Насос шестеренчатый НШ-50 ГОСТ 19027-89

Клапан предохранительный АГ-66-34М

Клапан обратный Г51-23 ОСТ 17754-41

Напорный золотник Г 54-13 ГОСТ 17752-41

Реверсивный золотник ПГ-73-11

Клапан распределительный КГР-13 ГОСТ 2145-05

Гидроцилиндр сжатия подбоек ГОСТ 17411-91

Гидроцилиндр опорно-поворотного устройства

2.8603023 ГОСТ Р 53817-2010

Гидроцилиндр тормозной ГОСТ 18464-96

Фильтрующий элемент ФМ-6 ГОСТ 9833-73

Кран управления ГА-7-4М10

Электромагнитная муфта ГОСТ 18306-92

Гидробак ГОСТ 12448-80

Манометр МП-600 ГОСТ 8291-83

Демпфер ГОСТ 55184-2012

Реле давления 2РДП ГОСТ 17216-71

Гидроцилиндр заглубления подбоек ГОСТ18464-96

![]() ryirssrresrrsrrs-rrryiresryer.docx

ryirssrresrrsrrs-rrryiresryer.docx

Описаниеконструкции машины и разрабатываемого рабочего органа

Расчеты по выбору параметров машины и рабочего органа

Техника безопасности и охрана труда

Железная дорога - это сложный производственно-технический комплекс. Железные дороги играют решающую роль в осуществлении перевозок важнейших грузов обеспечивающих бесперебойное функционирование промышленного комплекса. Железнодорожный транспорт - это системообразующая отрасль экономики нашего государства. От его работы зависит бесперебойная работа всех его секторов.

Железнодорожный транспорт - многоотраслевое хозяйство представлявшее собой огромный по протяженности конвейер бесперебойная и безаварийная работа которого зависит от функционирования каждой из его составных частей.

Железнодорожный транспорт состоит из многих взаимодействующих между собой и взаимозависящих друг от друга отраслей которые составляют в целом единый хозяйственный организм единую систему.

В многоотраслевой системе железнодорожного транспорта одно из ведущих мест принадлежит путевому хозяйству. К путевому хозяйству относится железнодорожный путь с многочисленными его сооружениями и устройствами которые всегда должны находиться в исправном состоянии обеспечивающим своевременное и бесперебойное движение поездов.

Железнодорожный путь – это комплекс инженерных сооружений предназначенных для пропуска по нему поездов с установленной скоростью. От его состояния зависит непрерывность и бесперебойность движения поездов эффективное использование технических средств железных дорог в конечном итоге сам перевозочный процесс.

Железнодорожный путь работает в самых сложных атмосферно-климатических условиях при постоянном воздействии динамической нагрузки от проходящих поездов.

Для обеспечения указанных требований постоянно ведутся работы по усилению несущей способности и надёжности всех элементов пути широко применяются термоупрочненные рельсы тяжелых типов новые конструкции рельсовых скреплений стрелочных переводов бесстыковой путь железобетонные шпалы. К путевому хозяйству относятся также комплекс хозяйственных предприятий и производственных формирований предназначенных для обеспечения бесперебойной работы пути его текущего содержания и ремонта. Основным назначением путевого хозяйства является содержание пути и путевых устройств постоянной исправности чтобы обеспечить безопасное и плавное движение поездов с наибольшими скоростями установленными и для данного участка.

Достигается это текущем содержанием пути своевременным выявлением и предупреждением неисправности пути устранением их причин а также усилением и ремонтом пути.

Внедрение более эффективной системы ремонтов создающей возможности значительного сокращения работ по текущему содержанию пути вполне реально уже в ближайшее время поскольку ожидается более полное обеспечение путевого хозяйства материалами верхнего строения пути. Кроме этого созданы и создаются соответствующие технические средства которые позволяют значительно повысить темпы и качество ремонтов пути.

Основной задачей текущего содержания пути является обеспечение безопасного и бесперебойного движения поездов без снижения установленных скоростей движения поездов из-за состояния пути и сооружений.

Текущее содержание пути заключается в постоянном надзоре и контроле состояния пути с целью установки составления его нормам и допускам а также предупреждении и устранении неисправностей обеспечение длительных сроков службы всех элементов пути и сооружений.

Для успешного решения поставленных задач производственные организации железнодорожного транспорта и транспортного строительства интенсивнее оснащаются разными по назначению и сложности строительными путевыми транспортными и погрузочно-разгрузочными машинами. Уже сейчас технологические процессы строительства текущего содержания и капитального ремонта пути и железнодорожных объектов представляют собой совокупность взаимосвязанных во времени машинизированных операций по обработке формированию сборке и перемещению предметов и материалов осуществляется на основе производственного потенциала в первую очередь путем оценки возможностей имеющегося машинного парка. На текущем содержании пути используются как машины тяжелого типа так и механизированный и ручной путевой инструмент. Из машин тяжелого типа на текущем содержании используется злектробалластер с навесным приспособлением для непрерывной рихтовки пути путевой струг и струг снегоочиститель землеуборочная машина Балашенко выпровочно-подбивочно-отделочная машина ВПО-3000 шпалоподбивочная машина ШПМ-02 выпровочно-подбивочно-рихтовочные машины типов ВПР-1200 ВПРС-500 рихтовочная машина Р-2000 клеммно-болтовая КБМ-1 путевой моторный гайковерт ПМГ машина для распределения балласта и отделки балластной призмы УБРМ-1 и ряд других.

При создании путевых машин особое внимание уделяют следующим основным положениям: повышению скоростей и усилий на рабочих органах со-зданию машин непрерывного действия широкому применению гидропривода автоматизации работы машин применению ЭВМ созданию машин с широким набором оборудования для выполнения различных операций с целью более эффективного использования машины по времени и сокращению числа видов ремонтов на перегон.

Механизация подбивочно-выправочных работ при всех видах ремонта и текущего содержания пути относится к важнейшим задачам стоящим перед путейцами в условиях все увеличивающихся скоростей движения поездов и роста грузонапряженности железных дорог. Удельный вес подбивочно- выправочных работ от общих трудовых затрат составляет около 15% на капитальном ремонте пути и 60-70% на его текущем содержании.

На отделочных работах при ремонте пути магистральных железных дорог а также при текущем его содержании широко применяют шпалоподбивочные машины цикличного действия. Эти машины обеспечивают высокое качество подбивки при всех видах балласта облегчают условия труда и снижают трудоемкость ремонта пути.

Шпалоподбивочные машины цикличного действия целесообразно применять для механизации подбивки пути на железных дорогах промышленного транспорта в системе коммунального хозяйства и на строительстве новых железных дорог.

В курсовом проекте рассмотрена модернизация шпалоподбивочной машины цикличного действия ШПМ-02 с целью повышения эффективности и надежности работы.

Железнодорожный транспорт по-прежнему остаётся основным из всех видов транспорта по объёму перевозок. Железнодорожный путь является основой фундаментом железнодорожного транспорта. Бесперебойная работа железных дорог невозможна без систематического контроля за состоянием пути без постоянного ухода за ним без производства в установленные сроки ремонтных работ. Железнодорожный путь представляет собой комплекс инженерных сооружений и устройств предназначенных для осуществления движения поездов. Объёмы работ по текущему содержанию и ремонтам пути зависят главным образом от грузонапряжённости скоростей движения поездов нагрузок на ось мощности верхнего строения пути. В настоящее время дороги переходят на новую систему ведения путевого хозяйства на основе повышения технического уровня качества ремонта пути за счёт глубокой очистки балластного слоя шлифовки рельсов усиления земляного полотна широкого применения высокопроизводительных путевых машин и ресурсосберегающих технологий что обеспечит стабильность пути. В то же время текущее содержание колеи остаётся наиболее сложным процессом в организации труда так как значительная часть путевых работ выполняется без перерыва в движении поездов. Значительная часть технологических операций имеет характер неотложных выполняемых незамедлительно в основном вручную а люди обслуживающие путь постоянно находятся в опасной зоне испытывая эмоциональную напряжённость. На текущем содержании пути занято до 70 % всех путевых рабочих.

Стратегией развития железных дорог относящейся к путевому хозяйству предусматривается: "внедрение современных технологий в путевом хозяйстве позволяющих сократить удельные издержки на единицу работы".

В настоящее время всё чаще звучит термин "техническое обслуживание пути" в которое входит непосредственное обеспечение его работоспособности - контроль профилактика текущий ремонт. В современных условиях техническое обслуживание пути осуществляется в ходе его текущего содержания и ремонтов проводимых силами дистанций пути и ремонтных подразделений. На подразделения по текущему содержанию должен быть возложен надзор за его состоянием и устранение неисправностей которые препятствуют пропуску поездов с установленными скоростями. Остальные работы по восстановлению стабильности пути должны выполняться машинизированными комплексами при сплошной выправке пути.

Необходимо подчеркнуть что механизация главной работы по выправке пути - подбивки - осуществляется за счёт применения главным образом различного вида машин и электрошпалоподбоек вибрационного действия. Были созданы и внедрены новые важнейшие путевые машины и механизмы такие как: выправочно - подбивочно - рихтовочные машины ВПР-1200 машина 09-32 GSM «Duomat выправочно - рихтовочные машины для стрелочных переводов ВПРС - 03 08 - 275 UNIMAT 3S STM - XLC многофункциональная машина Combi - 20 для выправки пути и стрелочных переводов динамический стабилизатор пути ДСП - 6 усовершенствована конструкция электрошпалоподбоек. Эти машины занимают важное место в комплексе путевых машин ликвидируя узкое место по выправке при планово-предупредительной выправке и ремонте железнодорожного пути с существующей путевой решёткой.

Появление высокопроизводительных выправочно-рихтовочных машин побудило некоторых специалистов поставить под сомнение необходимость текущего содержания исходя из того что все расстройства пути могут быть устранены в ходе сплошных выправок и ремонтов.

Такое утверждение несостоятельно если исходить в первую очередь из технико-экономических соображений. Действительно применять высокопроизводительные выправочно- рихтовочные машины непрерывно-цикличного действия целесообразно на больших участках в "окна" достаточной продолжительности. То есть на отрезке пути длинной несколько километров должно накопиться определённое количество отступлений требующее сплошной выправки.

Ныне применяемые технологические процессы ремонта пути предусматривают полную вырезку или очистку загрязнённого щебеночного балласта. Основные щебнеочистительные машины СЧ-601 ЩОМ-6Б и RM-80 выполняют вырезку балласта до 065 м ниже подошвы шпал и имеют возможность укладывать разделительный слой. Щебнеочистительные машины нового поколения СЧУ-801Р СЧ-1200 и ЩОМ-1200 могут выполнять дополнительные функции по формированию и уплотнению нижнего балластного слоя при укладке на него части очищенного щебня. Такие операции позволяют сократить период стабилизации отремонтированного пути. Опыт применения щебнеочистительных машин для глубокой очистки выявил недостатки при уплотнении и стабилизации вновь отсыпанного щебня. Новые нормативы по приёмке отремонтированного пути определяют толщину балластного слоя до 40 см на прямых участках и максимально 50 см в кривых у торцов шпал со стороны обочины. На сети железных дорог для выправки пути и уплотнения балласта после глубокой очистки используются машины ВПР-02 и ВПО- 3000 которые по имеющимся технологическим процессам позволяют уплотнять щебень только на 10–15 см ниже подошвы шпал. Между верхними и нижними слоями балластной призмы образуется средний слабоуплотненный слой толщина которого составляет 30–40 см. При существующих геометрических параметрах уплотнительных рабочих органов машин этот слой не может быть хорошо уплотнен так как зоны влияния уплотнительных рабочих органов машин расположены выше. Эта технологическая проблема находит свое решение в отечественной и зарубежной практике путевых работ по-разному.

Современными технологическими процессами связанными с ремонтом пути в зависимости от глубины очищаемого слоя балласта предусматривается объемное уплотнение балластного слоя в подшпальной зоне со стороны торцов шпал с помощью основных виброплит машин непрерывного действия ВПО-3000 (ВПО-3-3000). Для эффективной работы машин ВПО должна производиться вырезка загрязнённого щебня у торцов шпал на ширину не менее 39 м чтобы исключить попадание загрязнённого балласта вместе со свежеотсыпанным щебнем под шпалы что сокращает цикл нормальной работы балластного слоя. После дозировки балласта машина ВПО обеспечивает уплотнение плечеоткосных зон. Далее комплекс машин ВПР (Duomatic) ПБ-01 и ДСП выполняет выправку пути уплотнение и стабилизацию балластного слоя и планировку балластной призмы. В большинстве европейских стран используются машины и технологии ремонта пути австрийской фирмы «Plasser & Theurer». Технология формирования уплотнения и стабилизации балластной призмы фирмы «Plasser & Theurer» преимущественно используется при укладке нового пути обновлении пути и после глубокой очистки щебня. Балластная призма формируется уплотняется и стабилизируется послойно для достижения гомогенного состояния (рис. 1).

Рис. 1. Технология формирования уплотнения и стабилизации балластной призмы после глубокой очистки щебня фирмы «Plasser & Theurer».

Опыт использования машины ВПО-3-3000С показывает что её эксплуатационные затраты в 13–14 раза ниже чем при работе тремя машинами по общепринятой технологии.

Работа крупных машинизированных комплексов в основном сосредоточена на основных магистральных ходах а на малозагруженных участках осуществляется по остаточному принципу. Сокращение численности отделенческих бригад затрудняет использование весьма тяжёлого электрического инструмента и всё большая часть работ выполняется вручную.

Укрупнение дистанций и передача путевых машин в специализированные организации негативно отразилось на обслуживании малодеятельных участков так как им стало уделяться меньше внимания.

В тоже время протяжённость участков с низкой грузонапряжённостью продолжает составлять значительную часть сети поэтому организация технического обслуживания пути на них продолжает оставаться весьма актуальной задачей и необходим поиск технических решений позволяющих решать её в современных условиях эксплуатации.

По классическому подходу действовавшему многие десятилетия на отечественных железных дорогах задача текущего содержания - предупреждения появления расстройств пути; в последнее время задача формируется как своевременное устранение возникших неисправностей угрожающих безопасности движения. Представляется что классический подход — более правильный и существует объективная необходимость заблаговременно ликвидировать неисправности на коротких отрезках или даже в отдельных сечениях что может быть выполнено только в рамках текущего содержания ибо использование высокопроизводительных машинных комплексов для устранения отдельных отступлений экономически нецелесообразно. Поэтому в рамках технического обслуживания пути необходимо сочетать оба подхода.

Цель планово-предупредительных работ - периодически уменьшать неравномерность состояние пути по длине когда отступления ещё невелики но накопились на участке в большом количестве. Поэтому такие работы выполняются со сплошной выправкой пути и подбивкой шпал. В этих случаях целесообразно использовать выправочные машинные комплексы в «окно». Но закрытие во второй половине 90-х лет прошлого века малодеятельных станций и увеличение длины перегона повлекло за собой сокращение продолжительности предоставляемых «окон». Их продолжительность не достигает норм предусмотренных нормативной документацией что усложняет условия производства работ. В сложившихся условиях возросла роль работ по текущему содержанию пути выполняемых бригадами в интервалах между поездами. Нельзя не учитывать постоянное сокращение расчётной численности монтёров пути достигшей 03 чел. на километр из-за существующего в отчётах «высокого уровня механизации». В результате основная тяжесть содержания пути ложится на малочисленные бригады по текущему содержанию оснащённые тяжёлым гидравлическим электрическим и ручным инструментом.

Описаниеконструкции машины и разрабатываемого рабочего органа

Именно в таких условиях работы находят своё применение уже морально и физически устаревшие шпалоподбивочные машины ШПМ-02 и аналоги. Проводимые модернизации всех составляющих этих машин направлены на приведение их рабочих параметров в соответствие с современными требованиями что находит отражение в многочисленных научных разработках авторских свидетельствах и патентах.

Самоходная шпалоподбивочная машина ШПМ-02 предназначена для уплотнения балласта под шпалами предварительно выправленного пути при строительстве новых а также ремонте и содержании действующих железнодорожных путей. Применяется при капитальном среднем и подьемочном ремонтах железнодорожного пути как на перегонах так и на станциях.

Шпалоподбивочная машина состоит из рамы кузова ходовой части силовой установки трансмиссии рабочего органа пневмосистемы электрооборудования. Рама с кузовом опирается на две колесные пары. Передняя колесная пара (со стороны подбивочного механизма) — ведущая задняя - поддерживающая.

Рис. 3. Шпалоподбивочная машина типаШПМ-02

Силовая установка машины - двигатель внутреннего сгорания пуск - стартером.

Рис. 4. Кинематическая схема шпалоподбивочной машиныШПМ-02

-дизель; 212-карданные валы; 3-центральный редуктор; 4-муфта; 5- коробка передач; 6-зубчатая передача; 7- ведущая колесная пара; 8-пальцевая муфта; 9-угловой редуктор; 10-клиноременная передача; 11-компрессор; 13-подбивочный механизм.

Трансмиссия состоит из карданных валов центрального редуктора и коробки передач зубчатой передачи угловых редукторов. Центральный редуктор представляет собой трехступенчатую коробку передач и служит для отбора мощности на угловые редукторы привода подбивочных механизмов. Коробка перемены передач прифланцована к корпусу центрального редуктора и служит для изменения скоростей и направления движения. Привод рабочих органов осуществляется от угловых редукторов с помощью карданных валов. На левом угловом редукторе имеется шкив для привода воздушного компрессора.

Основным рабочим органом машины являются подбивочные механизмы которые могут работать одновременно и раздельно. Каждый подбивочный механизм имеет восемь подбоек расположенных симметрично как относительно каждой рельсовой нитки так и подбиваемой шпалы. Одновременно подбивают шпалу 16 подбоек. Постоянные вибрационные движения подбойками передаются от эксцентрикового вала через шатуны а периодические возвратно-поступательные - от винтовых пар. Подъем и опускание подбивочных механизмов осуществляется с помощью пневмоцилиндров.

Машина оборудована выносным пультом служащим для управления движением подъемом опусканием сжатием и разжатием подбоек и реверсирования машины.

Техническая характеристика:

Ширина колеи мм 1520

Габарит по ГОСТ 923 8-73 1-Т

Производительность шпал ч 350-400

Амплитуда колебаний лопаток мм 6

Число колебаний в минуту 1800

Пределы сжатия и разжатия подбоек мм 300 - 800

Наибольшее заглубление верхних кромок лопаток подбоек ниже уровня головок рельсов мм 420

Скорость передвижения кмч:

рабочая при подбивке 33

при переездах I II Ш скорости 63; 188; 368

Тип воздушного компрессора ПК-35 или ВПЗ-49

Подача насоса м3мин 35

Тип аккумуляторных батарей 6СТК-135МС 6СТЭ-128 6СТК-180М

Количество батарей 4

Номинальное напряжение В 24

Запас топлива л не менее .. 250

Габаритные размеры мм:

Масса с комплектом оборудования т 153

Серийное производство с 1961 г.

Изготовитель - Кировский машиностроительный завод им. 1 Мая.

При анализе существующих патентов некоторые из которых представлены в приложении мной был выбран для разработки в курсовом проекте патент РФ RU 2293155 C1 «Подбойка шпалоподбивочной машины».

Изобретение относится к устройствам для строительства и ремонта железнодорожного пути в частности к конструкциям подбоек подбивочных блоков шпалоподбивочных машин. Подбойка шпалоподбивочной машины содержит стержень нижний конец которого выполнен в виде лопатки снабженной выступающими над её поверхностью зубьями из твердосплавного материала жестко зафиксированными относительно лопатки. Техническим результатом изобретения является повышение надежности защиты лопатки и стержня подбойки от абразивного износа и ударных нагрузок. А также сохранение стабильной геометрии подбойки в течение всего периода эксплуатации подбойки.

Подбойка шпалоподбивочной машины содержит стержень 1 нижний конец которого выполнен в виде лопатки 2. Лопатка 2 и стержень 1 снабжены выступающими над поверхностью лопатки зубьями 3 из твердосплавного материала в качестве которого может быть использован например карбидовольфрамовый сплав.

В качестве примера расчета приведем расчёт гидроцилиндров подъёма-опускания подбивочного блока. Расчет ведется в соответствии с методическими указаниями.

Определяем силу F кН

где – вес подбивочного блока =21 кН.

– коэффициент запаса

Максимальный вылет штока гидроцилиндра составляет 500 мм а минимальный 100 мм при максимальной длине гидроцилиндра 500 мм.

В данном случае целесообразно применять трехступенчатый телескопический гидроцилиндр 142.8603023 ГОСТ Р 53817-2010 со следующими параметрами: диаметры плунжеров – 56 мм 75 мм 95 мм; общий ход штока – 828 мм; длина гидроцилиндра – 420 мм; наружный диаметр гидроцилиндра 115 мм; масса – 237 кг; усилие 135 кН.

Насос для гидросистемы подбираются по двум параметрам:

-номинальное давление;

-расход (производительность) насоса.

Определяем расход жидкости м3с

где D – наибольший диаметр плунжера гидроцилиндра D = 95 мм;

– скорость перемещения

Таблица 4.1 – Технические характеристики насоса

Номинальное давление развиваемое насосом МПа

Максимальное давление развиваемое насосом МПа

Расход рабочей жидкости лмин

Объемный КПД в номинальном режиме

Полный КПД в номинальном режиме

Выбор гидрораспределителя

Для данного гидропривода выбираем распределитель золотниковый с ручным управлением.

Таблица 4.2 – Технические характеристики распределителя

Марка распреде-лителя

Тип распредели-теля и управления

Давление предохрани-тельного клапана МПа

Золотниковый с фиксацией вручную

Выбор предохранительного клапана

Предохранительные клапаны служат для предохранения гидросистемы от перегрузок а также от недопустимо высоких давлений.

Выбираем клапан с переливным золотником.

Таблица 4.3 – Технические характеристики предохранительного клапана

Номинальный расход лмин

Номинальное давление МПа

Выбор фильтрующего элемента гидрозамка и обратного клапана

Надежность работы гидросистемы зависит от чистоты рабочей жидкости. Фильтры служат для защиты гидравлических систем способствуют меньшему износу механизмов повышению эффективности их работы и снижают вероятность преждевременного выхода их из строя.

Таблица 4.4 – Технические характеристики фильтра

Таблица 4.5 – Технические характеристики гидрозамка серии 541.12.00

Максимальный расход лмин

Максимальное давление МПа

Минимальное давление МПа

Таблица 4.6 – Технические характеристики обратного клапана

Рабочее давление МПа

Расчет трубопроводов

Основной характеристикой трубопровода является его внутренний диаметр. Исходными параметрами для определения внутреннего диаметра трубопровода являются: рабочее давление развиваемое выбранным насосом; подача насоса при этом давлении; скорости движения.

Определяем внутренний диаметр трубопроводов мм

где – подача насоса лс;

– значение скоростей движения в соответствующих гидролиниях; принимается по справочной литературе

Определяем диаметр всасывающего сливного и напорного трубопроводов

При выборе внутреннего диаметра трубопровода необходимо учитывать соответствие его значений стандартному ряду ГОСТ 8734-75.

Определение фактических скоростей движения в трубопроводах мс

где - подача насоса лмин;

у - условный проход всасывающего трубопровода мм (4.3).

Определяем скорость во всасывающем сливном и нагнетательном трубопроводе

РАСЧЕТ УСТОЙЧИВОСТИ МАШИНЫ

Расчет устойчивости машины против опрокидывания

Расчет ведется в соответствии с методическими указаниями.

Произведем оценку устойчивости машины ШПМ-02 против поперечного опрокидывания при движении с максимальной конструкционной скоростьюVм= 10 мс (36 кмч) в кривой радиусомR= 600 м с возвышением наружного рельсаhв= 012 м (120 мм). В расчете учитываются активные и реактивные силы показанные на рисунке 5.1. Эффектом «заваливания» корпуса машины относительно осей при недостатке или избытке возвышения допускается пренебрегать и считать в расчетной модели оси и корпус монолитным жестким диском: боковое смещение центра тяжести корпуса = 0.

Оценку запаса устойчивости против поперечного опрокидывания производим по критерию

Рисунок 5.1 - Схема к расчету запаса поперечной устойчивости машины ШПМ-02 при движении в транспортном режиме:G– вес машины;Q- центробежная сила инерции действующая на машину при движении в кривой;Pв– суммарная сила бокового ветрового давления;RAиRB– реакции рельсов на силовое воздействие;hв– возвышение наружного рельса в кривой; α – угол наклона плоскости УВГР к горизонту;S– расстояние между осями рельсов (точками вероятного опрокидывания A и B);HGиHв– высоты от УВГР до центра тяжестиСти центра парусностиСпмашины

С учетом допустимых упрощений реакции рельсов кН определим из решения уравнений равновесия относительно точек опрокидывания

где G– вес машины G = 13100 кг = 1285 кН;

Q- центробежная сила инерции действующая на машину при движении в кривой;

Pв– суммарная сила бокового ветрового давления;

RAиRB– реакции рельсов на силовое воздействие;

hв– возвышение наружного рельса в кривой hв = 012 м;

α – угол наклона плоскости УВГР к горизонту;

S– расстояние между осями рельсов (точками вероятного опрокидывания A и B) S = 161 м;

HGиHв – высоты от УВГР до центра тяжести Ст и центра парусности Сп машины.

Угол наклона УВГР к горизонту

Центробежная сила инерции кН

где К – радиус кривой К= 600 м.

Высота HG центра тяжести совпадает с высотой центра масс. HG = 095 м.

Для вычисления высоты Hв составим схему подветренных площадей машины (рисунок 5.2). Результаты заносим в таблицу 5.1.

Таблица 5.1 – Результаты вычислений положений центров парусности

Подветренная площадь м2

Высота до центра парусности м

Суммарная площадь 96655

Рисунок 4.2 – Схема к определению подветренной площади машины:

Hві – высота расположения центра парусности і-того элемента; Fві – площадь парусности і-того элемента;

Высоту центра парусности машины Hв определим из уравнения статических моментов подветренных площадей относительно УВГР

где – боковая подветренная площадь

- высота расположения центра парусности i-того элемента м.

Расчетная сила бокового ветрового давления кН

где – расчетное ветровое давление ;

По формулам 4.2 и 4.3 определяем реакции рельсов

Отсюда искомый коэффициент запаса устойчивости

Запас поперечной устойчивости машины ШПМ-02 при движении со скоростьюVм= 10 мс (36 кмч) в кривой радиусом R = 600 м с возвышением наружного рельсаhв= 012 м (120 мм) гарантируется.

Расчет устойчивости машины против схода с рельсов при движении в транспортном режиме

Произведем оценку устойчивости машины ШПМ-02 против схода с рельсов при движении с максимальной конструкционной скоростьюVм= 10 мс (36 кмч) в кривой радиусомR= 600 м с возвышением наружного рельсаhв= 012 м (120 мм). Условия движения аналогичны приведенному примеру расчета устойчивости машины против поперечного опрокидывания что дает возможность воспользоваться некоторыми полученными в расчете результатами.

Критичной с точки зрения потери устойчивости является одна из колесных пар машины для которой соотношение вертикальных и горизонтальных нагрузок в контакте гребня и поверхности катания рельса минимально (рисунок 5.3).

Рисунок 5.3 - Схема к расчету запаса устойчивости колесной пары против схода с рельсов: P1д– вертикальная нагрузка на колесо с учетом динамики движения; Pд– статическая вертикальная нагрузка на колесо;Yр1д- передаваемая через буксы на колесную пару горизонтальная нагрузка от корпуса машины и рамы ходовой тележки (рамная сила)

Произведем оценку запаса устойчивости колесной пары против схода с рельсов по зависимости

где f– расчетный коэффициент сцепления боковой поверхности гребня колеса и головки рельса f= 025;

– угол наклона боковой поверхности гребня к УВГР; = 60°.

При определении вертикальных нагрузок сделаем допущение что статические вертикальные нагрузки передаваемые через колеса на рельсы по модулю равны реакциям рельсовRAиRB деленных на количество колесных пар. ШПМ-02 имеет двухосный экипаж. Тогда

Для упрощения расчета спроектируем силы действующие на машину на направление УВГР. Центробежную силуQи суммарную ветровую нагрузкуPв проектируем без учета угла α так как они на порядок меньше силы веса машиныG. Считаем что эта нагрузка распределяется равномерно между колесными парами и обусловливает рамную силуYр1д.

Тогда грубое оценочное значение рамной силы в статике

Учитывая динамику движения обусловленную погрешностями рихтовки пути и боковыми ударами при вхождении экипажа с прямой на кривую примемYр1д= 3 кН.

Расчетная вертикальная нагрузка на колесо (на рисунке 4.3 слева) кН

гдеPср– средняя нагрузка на колесо тележки Pср= G12 = 7644 = 191 кН;

q– неподрессоренный вес приведенный к одному колесу; для оси с диаметром колес 450 мм и осевым редуктором примем;

kдин– коэффициент вертикальной динамики; для скорости 36 кмчkдин= 033;

Подставим полученные значения в формулу 4.6

Таким образом запас устойчивости против схода с рельсов машины ШПМ-02 при движении со скоростьюVм= 10 мс (36 кмч) в кривой радиусомR= 600 м с возвышением наружного рельсаhв= 012 м (120 мм) гарантируется.

ТЯГОВЫЙ РАСЧЕТ МАШИНЫ

Технической характеристикой шпалоподбивочной машины ШПМ-02 предусмотрены следующие режимы движения:

- движение в составе поезда в качестве прицепной несамоходной подвижной единицы со скоростью до 80 кмч;

- движение самоходом без нагрузки со скоростью до 36 кмч на площадке;

- движение на уклоне

- рабочее передвижение машины самоходом без нагрузки при ручном или автоматическом режиме. Скорость передвижения в этом режиме не превышает 5 кмч.

В начале движения необходимо преодолеть дополнительные сопротивления начала движения связанные с силами трения покоя и силами инерции возникающими при разгоне.

Произведем оценку возможности движения и начала движения (трогания) машины самоходом без нагрузки со скоростью 36 кмч на расчетном подъемеi= 0012 в кривой расчетного радиусаR= 150 м. Определим также длительную мощность кВт которую должен развивать двигатель машины передающий крутящий момент на ведущую ось машины.

Расчетная схема приведена на рисунке 6.1.

Рисунок 6.1 – Расчетная схема: FkN Fkсц– развиваемые машиной касательные силы тяги по условиям сцепления ведущих колесных пар с рельсами и мощности силовой установки и тяговых электродвигателей;W1– основное сопротивление движению состава;W2– дополнительное сопротивление движению на расчетном уклоне;W3– дополнительное сопротивление движению в кривой;W4– дополнительное сопротивление движению возникающее при трогании с места

Расчет произведем сначала для случая движения с расчетной скоростью в принятых расчетных условиях. Для того чтобы происходило устойчивое движение рассматриваемой машины необходимо выполнить условия связанные с ограничением по сцеплению

где – коэффициент учитывающей необходимость наличия избыточной силы тяги .

Трогание машины с места возможно при выполнении условия наличия достаточного сцепления ведущих колес с рельсами

Кроме того необходимо выполнить условие отражающее наличие достаточной подводимой к ведущей колесной паре мощности

Основное сопротивление движению машины

где 1м – основное удельное сопротивление движению машины кН;

G– вес машиныG= 764 кН.

Основное удельное сопротивление машины

Дополнительное сопротивление движению машины возникающее при движении на подъем

где 2– удельное сопротивление состава движению на подъем численно равное расчетному уклону .

Дополнительное сопротивление движению машины возникающее при движении в кривой

где 3– удельное сопротивление машины движению в кривой .

Расчетное сопротивление троганию машины с места

где 4– удельное сопротивление троганию машины с места кН.

гдеqо– усредненная по машине нагрузка на одну ось кНqо= (764)2 = 382кН.

Машина имеет две колесные пары одна из которых ведущая поэтому сцепной вес машиныGсц=G*12 = 76412 = 382 кН.

Максимальное тяговое усилие развиваемое машиной ШПМ-02 по условию отсутствия буксования ведущих колесных пар

где сц– расчетный коэффициент сцепления колесной пары с рельсами; сц= 025.

Проверим выполнение условия (6.2)

Условие выполняется.

Касательная сила тяги развиваемая машиной по условию наличия достаточной мощности дизель-электрического агрегата

где Nдэ– мощность дизель-электрического агрегата кВтNдэ= 53 кВт;

тр– коэффициент полезного действия электромеханической трансмиссии привода колесных пар тр= 07;

kдо– коэффициент учитывающий затраты энергии на привод вспомогательного оборудования (компрессора тормозной системы)kдо= 08;

Vм– расчетная скорость движения машины мсVм= 10 мс (36 кмч).

Проверим выполнение условия (6.3)

Выполненный тяговый расчет позволяет сделать выводы:

обеспечивается устойчивое движение и трогание с места машины по условиям наличия достаточного сцепления колесных пар с рельсами;

мощности дизель-электрического агрегата достаточно чтобы обеспечить устойчивое движение машины на затяжном подъеме крутизной

устойчивое движение машины гарантируется в прямой на площадке когда действует только основное сопротивление движению.

Требования безопасности перед началом работы:

Осмотреть привести в порядок и надеть спецодежду. Застегнуть и заправить ее так чтобы она не имела свисающих и развевающихся концов и не стесняла движений.

Убедиться в исправности и комплектности средств индивидуальной защиты.

Пройти предсменный медицинский осмотр. Получить направление на работу от механика по эксплуатации шпалоподбивочной машины.

Получить от машиниста ШПМ сдающего смену сведения о неполадках которые наблюдались в течение предыдущей смены и мерах принятых для их устранения. Совместно с машинистом ШПМ сдающим смену осмотреть и проверить шпалоподбивочную машину (при сменной работе).

При односменной работе необходимо проверить состояние шпалоподбивочной машины.

Проверить наличие и исправность ручного инструмента аптечки и средств пожаротушения. На шпалоподбивочной машине должен быть установлен углекислотный огнетушитель.

Убедиться в отсутствии людей около шпалоподбивочной машины подать звуковой сигнал и запустить двигатель.

Опробовать работу всех механизмов. Устранить неисправности обнаруженные при осмотре машины.

Требования безопасности во время работы:

Во время работы машинист ШПМ своими действиями должен обеспечить безопасную и безаварийную работу обслуживаемой им машины.

К месту работы шпалоподбивочная машина транспортируется своим ходом со скоростью не более 40 кмч - по перегонам и не более 10 кмч - по стрелочным переводам.

Прибыв на место работы получить от мастера пути задание на работу и инструктаж по технике безопасности связанный с особенностями работы.

Выполнение работ с применением шпалоподбивочной машины должно производиться на тупике или перегоне закрытом для движения поездов под руководством и постоянным наблюдением руководителя работ (мастера бригадира пути) который несет ответственность за безопасное производство работ.

Выезд шпалоподбивочной машины на закрытый перегон (тупик) и возвращение на станцию производятся по разрешению оформленному на бланке (белого цвета с красной полосой по диагонали) с выдачей предупреждения о порядке скорости следования и пункта остановки.

При работе на перегоне и тупике места работы должны быть ограждены в соответствии с действующей инструкцией по сигнализации.

У мест работы шпалоподбивочной машины должен выставляться сигналист для оповещения работающих о приближении поездов по соседнему пути. Оповещение производится сигналом рожка.

В темное время суток место работы шпалоподбивочной машины должно быть освещено.

Работа шпалоподбивочной машины во время прохода поездов должна быть прекращена.

При дистанционном управлении шпалоподбивочной машины машинист ШПМ должен находиться около рабочего органа машины на обочине земляного полотна с полевой стороны.

находиться в междупутье во время работы машины;

работать на шпалоподбивочной машине в сильный туман снегопад и т.д.;

находиться ближе 5 м спереди или сзади шпалоподбивочной машины во время ее работы;

производить крепление смазку и регулировку рабочих узлов во время работы шпалоподбивочной машины;

подлезать под шпалоподбивочную машину приподнятую на гидравлических домкратах;

производить осмотр рабочих узлов машины со стороны соседнего пути не убедившись в отсутствии проходящих поездов.

Требования безопасности в аварийных ситуациях:

При сходе шпалоподбивочной машины с железнодорожного пути:

сообщить об этом диспетчеру указав место схода и возможность движения составов по соседним путям;

ожидать прибытия ремонтной бригады.

При пожаре приступить к тушению очага пожара имеющимися средствами пожаротушения; сообщить об этом по телефону или другими средствами связи диспетчеру или мастеру (начальнику) смены.

При обрыве провода запрещается приближаться к опасному месту на расстояние ближе 8 м. При этом необходимо принять меры исключающие попадание других работников в опасную зону и сообщить о случившемся диспетчеру или другому должностному лицу.

Уходить из зоны растекания тока следует короткими шажками не отрывая одной ноги от другой.

Требования безопасности по окончании работы:

Возвращение шпалоподбивочной машины на станцию после окончания работы должно производиться в полном соответствии с выданными поездными документами. В тех случаях когда шпалоподбивочная машина снимается с железнодорожного пути и хранится на перегоне снятие ее с пути должно производиться под наблюдением руководителя работ с помощью приспособления обеспечивающего плавный сход машины и исключающего возможность ее падения.

Снимать с пути сигналы остановки поездов разрешается только после уборки шпалоподбивочной машины и приспособлений с железнодорожного пути за пределы габарита приближения строений.

Путевые машины с ДВС загрязняют воздух оксидом углерода оксидами азота и серы углеводородами альдегидами сажей а также свинцом и его соединениями. Топливо и отработавшие газы двигателей путевых машин по-разному влияют на организм человека но наиболее токсичными являются свинец и его соединения.

Оксид азота в соединении с водяными парами образует азотную кислоту которая раздражает легочную ткань что приводит к хроническим заболеваниям. Диоксид азота раздражает слизистую оболочку глаз легких и вызывает необратимые изменения в сердечнососудистой системе. Соединения свинца вызывают в организме нарушения в обмене веществ и кроветворных органах.

Загрязнение окружающей среды токсичными компонентами отработавших газов приводит к большим экономическим потерям. Это связано прежде всего с тем что токсичные вещества вызывают нарушения в росте растений приводят к снижению урожаев и потерям в животноводстве.

Непосредственную опасность для растений представляют диоксид серы оксид азота продукты фотохимических реакций и этилен.

Грунтовые и поверхностные воды в большей степени подвержены опасности загрязнения топливом маслами и смазочными материалами. Пленка из углеводородов на поверхности воды затрудняет процессы окисления отрицательно влияет на живые организмы и изменяет качество воды.

Отработавшие газы способствуют ускорению процессов разрушения изделий из пластмассы и резины оцинкованных поверхностей и черных металлов а также покраски облицовки и конструкции зданий.

На концентрацию в воздухе токсичных веществ влияют сорт топлива тип двигателя скорость и равномерность движения состав парка машин и интенсивность движения возможности распределения этих продуктов в атмосфере.

Еще одним фактором воздействия транспорта на окружающую среду и человека является шум создаваемый двигателем внутреннего сгорания.

Поэтому для снижения экологической нагрузки на окружающую среду от путевых машин очень важно поддержание в течение всего срока службы экологических параметров заложенных заводом-изготовителем.

Так разрабатываются методы повышения к.п.д. существующих ДВС путем создания конструкции регулирования степени сжатия и рабочего объема. Теоретические и экспериментальные исследования показывают что путем оптимизации степени сжатия и рабочего объема ДВС может быть улучшена эксплуатационная топливная экономичность и обеспечено снижение выброса парниковых газов (СО2) в условиях городского движения от 20 до 40 %.

Перспективы альтернативного топлива таковы что уже сегодня мировые автопроизводители говорят о внедрении к 2010 году порядка 50 различных моделей работающих на альтернативном виде горючего. В Европе к примеру особенно активны в этой области компании Mercedes-Benz BMW MAN. А к 2020 году согласно резолюции ООН нацелившей страны Европы на переход автомобилей на альтернативные виды моторного топлива ожидается увеличение «альтернативщиков» до 23% всего автопарка из них 10% (порядка 235 млн. единиц) – на природном газе.

В настоящее время также разрабатываются конструкции гидридных силовых установок что может положительно сказаться на экологии.

В данном курсовом проекте была рассмотрена шпалоподбивочная машина ШПМ-02 в качестве машины для подбивки балласта под шпалами предназначенная для уплотнения балласта под шпалами при строительстве реконструкции капитальном и среднем ремонтах а также текущем содержании пути. Были рассчитаны основные параметры машины изучена конструкция основных узлов и агрегатов произведён тяговый расчет машины и расчет на устойчивость в транспортном и рабочем положении.

Данный курсовой проект развивает способность к логическому мышлению и саморазвитию помогает развить навыки которые понадобятся в последующей работе по инженерной специальности.

Кузьмин А.В. Марон Ф.Л. Справочник по расчётам механизмов подъёмно-транспортных машин изд. 2-е переработанное и дополненное – Мн.: Вышейшая школа 1983.

Машины и механизмы для путевого хозяйства изд. 3-е переработанное и дополненное под редакцией С.А. Соломонова – М.: Транспорт 1984.

Путевые машины. Под общей редакцией С.А. Соломонова изд. 2-е переработанное и дополненное – М.: Транспорт 1985.

Путевые машины под ред. С.А. Соломонова. 2000г.

Путевые машины и механизмы отраслевой каталог Москва 1982г.

Путевые машины и механизмы : учеб.-метод. Пособие по курсовому проектированию В.Л. Моисеенко; М-во образования Респ. Беларусь Белорус. Гос. Ун-т трансп. – Гомель: БелГУТ. 2011. – 36 с.

Малицкий Л.Я. Ушаков С.М. Платов В.И.: Шпалоподбивочная и уплотняющая машины (ШПМ-02 и УМ); М.: Транспорт 1965.

Машина шпалоподбивочная ШПМ-02. Техническое описание и инструкция по эксплуатации. М.: Транспорт 1978.

Проектирование шпалоподбивочных органов машин. Новосибирск 1985.