Модернизация электропогрузчика с шарнирно-сочлененным грузоподъемником

- Добавлен: 25.10.2022

- Размер: 6 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- AutoCAD или DWG TrueView

- Microsoft Word

Дополнительная информация

![]() Освещение склада_v15.cdw

Освещение склада_v15.cdw

Расчетная освещенность Е

Количество светильников N=84 шт.

Тип светильников ВЗГ

Световой поток лампы Ф

Мощность лампы Рл=80 Вт.

Мощность светильной установки Ру=3

Основные параметры осветительной

световой поток каждой из ламп;

Е - нормируемая минимальная освещенность

k - коэффициент запаса;

S - освещаемая площадь

характеризующий неравномерность освещения;

N - число светильников

которое намечается еще до расчета;

- коэффициент использования светового потока в долях единицы;

- коэффициент затенения

может вводиться в помещениях с фиксированным

положением работающего и приниматься равным 0

Характеристики лампы

Огнетушащая способность притушении

модельного очага пожара

Продолжительность подачи огнетушащего

Разработка электропогрузчика для работы

в складе с поворотным грузоподъемником

Освещение склада стеллажного хранения

Схема расположения светильников в складе

Расчет по методу коэффициента использования светового потока:

Рабочее напряжение в лампе

Минимальная t зажигания

Средняя продолжительность горения

Технические характеристики огнетушителя ОВП-4

Масса огнетушащего вещества

Длина струи огнетушащего вещества

Диапозон рабочих температур

Колличество перезарядки в году

Масса огнетушителя полная

![]() Технология.dwg

Технология.dwg

Торцевать справа "как чисто

Cверлить центровое отверстие справа по условию эскиза

-Размеры для справок

Общие допуски по ГОСТ 30893.1

Сталь 40Х ГОСТ 1050-88

Установ Б (торцевание заготовки)

Переустановить заготовку

Торцевать справа в размер 1

Установ Д (точение получистовое).

Точить получисто в размер 1 на длине

Точить фаску в размер

Установ В (черновое точение)

Точить начерно в размер 1 на длине 2

Центровое отверстие В6.3

Установ Г (точение черновое

Точить начерно в размер 3 на длине 12

Точить начерно в размер 6 на длине 9.

Точить начерно в размер 2 на длине 7.

Точить получисто в размер 5 на длине 9.

Точить получисто в размер 4 на длине 8.

Точить получисто в размер 1 на длине 10 и

обеспечивая допуск перпендикулярности упорного бортика.

Установ Ж (предварительное и чистое шлифование)

Шлифовать предварительно размер 1 на длине 6

Шлифовать предварительно размер 3 на длине 5

Шлифовать чисто в размер 2 на длине 6

Шлифовать чисто в размер 4 на длине 5

Точить канавку В под резьбу.

Точить канавку А под выход

шлифовального круга.

Установ Е (шлифование предварительное и чистое)

Шлифовать предварительно в размер 1 на длине 3.

Шлифовать на чисто в размер 2 на длине 3.

*- размеры для справок.

Общие допуски по ГОСТ 30893

Модернизация погрузчика с

шарнирно-сочленённым

Технология изготовления оси ведущего колеса

Операционные эскизы по изготовлению детали

![]() экономика(внесение штабелера).dwg

экономика(внесение штабелера).dwg

Энергия аккумуляторной

Обслуживающий персоонал

Экономическая эффективность совершенствования

конструкции погрузчика.

Сравнительная технико-экономическая

характеристика погрузчика и штабелера.

Расчёт чистых денежных

Зависимость чистой текущей

стоимости(NPV) от ставки

дисконтирования(HR).

-зарядные устройства

Модернизация погрузчика с

шарнирно-сочленённым

![]() Гидросхема.dwg

Гидросхема.dwg

Клапан предохранительный с перелевным золотником

Цилиндр поворота грузоподъемника

Распределитель PVG 32

Модернизация погрузчика с

шарнирно-сочленённым

![]() Освещение склада.dwg

Освещение склада.dwg

Расчетная освещенность Е

Количество светильников N=84 шт.

Тип светильников ВЗГ

Световой поток лампы Ф

Мощность лампы Рл=80 Вт.

Мощность светильной установки Ру=3

Основные параметры осветительной

световой поток каждой из ламп;

Е - нормируемая минимальная освещенность

k - коэффициент запаса;

S - освещаемая площадь

характеризующий неравномерность освещения;

N - число светильников

которое намечается еще до расчета;

- коэффициент использования светового потока в долях единицы;

- коэффициент затенения

может вводиться в помещениях с фиксированным

положением работающего и приниматься равным 0

Характеристики лампы

Огнетушащая способность притушении

модельного очага пожара

Продолжительность подачи огнетушащего

Разработка электропогрузчика для работы

в складе с поворотным грузоподъемником

Освещение склада стеллажного хранения

Схема расположения светильников в складе

Расчет по методу коэффициента использования светового потока:

Рабочее напряжение в лампе

Минимальная t зажигания

Средняя продолжительность горения

Технические характеристики огнетушителя ОВП-4

Масса огнетушащего вещества

Длина струи огнетушащего вещества

Диапозон рабочих температур

Колличество перезарядки в году

Масса огнетушителя полная

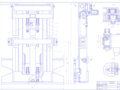

![]() механизм поворота.dwg

механизм поворота.dwg

Перед сборкой все детали прмыть и высушить.

На трущихся и сопряжаемых поверхностях деталей

не допускается наличае рисок

механических повреждений.

Скручивание уплотнений при монтаже не допускается.

При испытании рейка поз.6 с поршнями поз.3 должны

перемещаться на всей длине хода в обе стороны плавно

без вибраций при давлении масла не более 0.5 мПа.

Испытать на герметичность давлением 25 мПа в

течение 30 с маслом М-12 ВуТУ38-001-248-76 при температуре

масла 35 С -15 С в двух крайних положениях рейки.

Утечки через уплотнения не допостимы.

Отверстия для подвода жидкости заглушить пробками.

После испытаний масло слить

гидроцилиндра свыше суток

все обработанные и не окрашенные

наружные поверхности покрыть тонким слоем смазкисм.табл.

Модернизация погрузчика с

шарнирно-сочленённым

![]() общ вид.dwg

общ вид.dwg

шарнирно-сочленённым

Расстояние от центра тяжести

Скорость передвижения

Технические характеристики электропогрузчика

![]() Гидросхема.cdw

Гидросхема.cdw

Клапан предохранительный с перелевным золотником

Цилиндр поворота грузоподъемника

Распределитель PVG 32

Модернизация погрузчика с

шарнирно-сочленённым

![]() общ вид.cdw

общ вид.cdw

шарнирно-сочленённым

Расстояние от центра тяжести

Скорость передвижения

Технические характеристики электропогрузчика

![]() экономика(внесение штабелера).cdw

экономика(внесение штабелера).cdw

Энергия аккумуляторной

Обслуживающий персоонал

Экономическая эффективность совершенствования

конструкции погрузчика.

Сравнительная технико-экономическая

характеристика погрузчика и штабелера.

Расчёт чистых денежных

Зависимость чистой текущей

стоимости(NPV) от ставки

дисконтирования(HR).

-зарядные устройства

Модернизация погрузчика с

шарнирно-сочленённым

![]() механизм поворота.cdw

механизм поворота.cdw

Перед сборкой все детали прмыть и высушить.

На трущихся и сопряжаемых поверхностях деталей

не допускается наличае рисок

механических повреждений.

Скручивание уплотнений при монтаже не допускается.

При испытании рейка поз.6 с поршнями поз.3 должны

перемещаться на всей длине хода в обе стороны плавно

без вибраций при давлении масла не более 0.5 мПа.

Испытать на герметичность давлением 25 мПа в

течение 30 с маслом М-12 ВуТУ38-001-248-76 при температуре

масла 35 С -15 С в двух крайних положениях рейки.

Утечки через уплотнения не допостимы.

Отверстия для подвода жидкости заглушить пробками.

После испытаний масло слить

гидроцилиндра свыше суток

все обработанные и не окрашенные

наружные поверхности покрыть тонким слоем смазкисм.табл.

Модернизация погрузчика с

шарнирно-сочленённым

![]() ведущее колесо.cdw

ведущее колесо.cdw

![]() поворотный грузоподъемник.cdw

поворотный грузоподъемник.cdw

![]() организация работ (дораб).cdw

организация работ (дораб).cdw

![]() Грузоподъемник.spw

Грузоподъемник.spw

![]() 2.Ведущее колесо.dwg

2.Ведущее колесо.dwg

Промежуточная шестерня

Уплотнение войлочное

![]() 1.общ.вид.dwg

1.общ.вид.dwg

шарнирно-сочленённым

Поворотный грузоподъемник

Шарнирное соединение

![]() Повоторный грузоподъемник.dwg

Повоторный грузоподъемник.dwg

Гидроцилиндр наклона

Шарнирное соединение

![]() Механизм поворота.spw

Механизм поворота.spw

![]() 2.Ведущее колесо.spw

2.Ведущее колесо.spw

Промежуточная шестерня

Уплотнение войлочное

![]() 1.общ.вид.cdw

1.общ.вид.cdw

шарнирно-сочленённым

Поворотный грузоподъемник

Шарнирное соединение

![]() Повоторный грузоподъемник.spw

Повоторный грузоподъемник.spw

Гидроцилиндр наклона

Шарнирное соединение

![]() Освещение склада_v5.11.cdw

Освещение склада_v5.11.cdw

Расчетная освещенность Е

Количество светильников N=84 шт.

Тип светильников ВЗГ

Световой поток лампы Ф

Мощность лампы Рл=80 Вт.

Мощность светильной установки Ру=3

Основные параметры осветительной

световой поток каждой из ламп;

Е - нормируемая минимальная освещенность

k - коэффициент запаса;

S - освещаемая площадь

характеризующий неравномерность освещения;

N - число светильников

которое намечается еще до расчета;

- коэффициент использования светового потока в долях единицы;

- коэффициент затенения

может вводиться в помещениях с фиксированным

положением работающего и приниматься равным 0

Характеристики лампы

Огнетушащая способность притушении

модельного очага пожара

Продолжительность подачи огнетушащего

Разработка электропогрузчика для работы

в складе с поворотным грузоподъемником

Освещение склада стеллажного хранения

Схема расположения светильников в складе

Расчет по методу коэффициента использования светового потока:

Рабочее напряжение в лампе

Минимальная t зажигания

Средняя продолжительность горения

Технические характеристики огнетушителя ОВП-4

Масса огнетушащего вещества

Длина струи огнетушащего вещества

Диапозон рабочих температур

Колличество перезарядки в году

Масса огнетушителя полная

![]() грузоподъемник_3храмный.cdw

грузоподъемник_3храмный.cdw

![]() Технология.cdw

Технология.cdw

Торцевать справа "как чисто

Cверлить центровое отверстие справа по условию эскиза

-Размеры для справок

Общие допуски по ГОСТ 30893.1

Сталь 40Х ГОСТ 1050-88

Установ Б (торцевание заготовки)

Переустановить заготовку

Торцевать справа в размер 1

Установ Д (точение получистовое).

Точить получисто в размер 1 на длине 3.

Точить фаску в размер 2.

Установ В (черновое точение)

Точить начерно в размер 1 на длине 2

Центровое отверстие В6.3

Установ Г (точение черновое и получистовое)

Точить начерно в размер 3 на длине 12

Точить начерно в размер 6 на длине 9.

Точить начерно в размер 2 на длине 7.

Точить получисто в размер 5 на длине 9.

Точить получисто в размер 4 на длине 8.

Точить получисто в размер 1 на длине 10 и

обеспечивая допуск перпендикулярности упорного бортика.

Установ Ж (предварительное и чистое шлифование)

Шлифовать предварительно размер 1 на длине 6

Шлифовать предварительно размер 3 на длине 5

Шлифовать чисто в размер 2 на длине 6

Шлифовать чисто в размер 4 на длине 5

Точить канавку В под резьбу.

Точить канавку А под выход

шлифовального круга.

Установ Е (шлифование предварительное и чистое)

Шлифовать предварительно в размер 1 на длине 3.

Шлифовать на чисто в размер 2 на длине 3.

*- размеры для справок.

Общие допуски по ГОСТ 30893

Модернизация погрузчика с

шарнирно-сочленённым

Технология изготовления оси ведущего колеса

Операционные эскизы по изготовлению детали

![]() 9. БЖД(стр 121-131).docx

9. БЖД(стр 121-131).docx

1.1 Электропогрузчик (Рис.3.1) представляет собой самоходную четырехопорную машину.

Техническая характеристика.

расстояние от центра тяжести груза до спинки вил Lq

скорость передвижения

габаритные размеры: длина с вилами

шины массивные: передние

Корпус представляет собой несущую конструкцию состоящую из рамы капота отсека противовеса.

Электропогрузчик — передвижная машина на колесном ходу оборудованный грузоподъемным устройством все механизмы которого приводятся в действие от электродвигателя получающего энергию от аккумуляторной батареи. Он предназначен для выполнения погрузочно-разгрузочных работ в складских помещениях.

1.2 Для приемки погрузчика поступившего с завода-изготовителя организация получившая электропогрузчик выделяет инженерно-технического работника который проверяет техническое состояние и комплектность электропогрузчика в соответствии с упаковочной ведомостью; проводит внешний осмотр удостоверяется что запасные части инструменты и эксплуатационная документация прилагаются сверяет заводские номера агрегатов и деталей с номерами проставленными в паспорте; контролирует состояние аккумуляторной батареи. После этого составляют приемо-технический акт регистрируют электропогрузчик в приобретшей его организации и присваивают ему инвентарный номер. Так же оформляют машину при передаче ее другому владельцу.

Для управления электропогрузчиками назначают машинистов окончивших профессионально-технические учебные заведения курсы или школы на предприятиях и имеющих удостоверения о профессиональной подготовке. Во время работы машинисты и обслуживающий персонал машины должны иметь эти удостоверения при себе. Кроме того эти лица должны иметь допуск к работе оформленный приказом по предприятию.

Перед началом работы машинист получив наряд-задание осматривает машину и удостоверяется в исправности ее проводит ежедневное обслуживание. Во время работы машинист соблюдает правила безопасной работы: останавливает машину при обнаружении повреждения и устраняет неисправность; во время перерыва в работе (обед отдых) опускает груз на землю устанавливает машину в положение исключающее ее самопроизвольное движение выключает двигатель отключает энергопитание. По окончании работы машинист освобождает машину от груза и переводит ее в транспортное положение оформляет наряд-задание. На стоянку погрузчик ставят так чтобы к нему не было доступа посторонним лицам и он не мешал работе других машин и механизмов.

1.3 При эксплуатации электропогрузчика на водителя могут воздействоватьопасныеивредныефакторы:

- движущиеся машины и механизмы перевозимые грузы;

- повышенная загазованность и запыленность воздуха рабочей зоны;

- повышенная или пониженная температура поверхностей оборудования и материалов;

- повышенное давление в шинах колес;

- повышенная или пониженная влажность воздуха рабочей зоны;

-вредные вещества (кислоты щелочи и другие);

-опасность поражения электрическим током;

-повышенные уровни шума и вибрации на рабочем месте водителя;

- повышенная или пониженная температура воздуха рабочей зоны;

- недостаточная освещенность рабочего места.

Выполняя разнообразные технологические операции по погрузке-выгрузке транспортных средств транспортировке и штабелированию грузов операторам часто необходимо использовать предельные возможности погрузчиков по грузоподъемности высоте подъема груза и устойчивости что в сочетании с неблагоприятными и случайными факторами возникающими в процессе выполнения работ может приводить к авариям.

Опасные с точки зрения потери устойчивости погрузчиков ситуации возникают:

- при подъеме груза в сочетании с боковым смещением груза;

- при кантовании груза поворотным захватом центр тяжести которого смещен относительно продольной оси вращения захвата;

- при подъеме груза и отклонении вперед грузоподъемника;

- при использовании удлинителей вил захватов типа «пантограф» захватов с боковым смещением каретки и т.д.

Для рассматриваемого электропогрузчика главной опасностью является опрокидывание т.к штабелирование и позиционирование грузов совершается на высоте до 6.5 метров. Во избежание опрокидываний необходимо соблюдать правила техники безопасности при работе на электропогрузчике а главное не допускать перегруза.

1.4 Общие сведения и нормы освещённости

Устройство освещения складов должно обеспечивать нормы освещенности и показатели качества освещения бесперебойность действия освещения удобство обслуживания и управления. Различают два вида освещения: естественное и искусственное. Естественное освещение осуществляется через специальные проемы и фонари в наружных стенах искусственное создается с помощью осветительных приборов. Отсутствие или недостаток естественного освещения в складских помещениях связано со строительством многопролетных одноэтажных зданий большой ширины и безоконных и бесфонарных сооружений. Как правило в складских помещениях планируется смешанное освещение при котором недостаточное по нормам естественное освещение дополняется искусственным. В бесфонарных и безоконных зданиях используется только искусственное освещение.

Согласно СНиП 23.05-95 склады оборудуют рабочим аварийным и охранным освещением причем устройство дежурного освещения в складских помещениях не допускается. Электроосвещение складов выполняют в соответствии с требованиями ПУЭ – Правилами устройства электроустановок СНиП 23.05-95 «Естественное и искусственное освещение» ГОСТ 50571.8–94 «Электроустановки зданий. Требования по обеспечению безопасности» НПБ 249-97 «Светильники. Требования пожарной безопасности. Методы испытаний».

Рабочее освещение обеспечивает нормируемые осветительные условия (освещенность качество освещения) в помещениях и в местах производства работ вне зданий. В складских зданиях применяется как правило общее освещение; в этом случае светильники размещаются в верхней зоне помещения равномерно (общее равномерное освещение) или применительно к расположению хранимых товаров материалов оборудования (общее локализованное освещение). Последнее применяют при стеллажном хранении. Для питания светильников общего освещения согласно ПУЭ используется напряжение переменного тока не выше 220 В. При общем освещении светильники устанавливают непосредственно на поверхности потолка или подвешивают к нему на фермах стенах и колоннах.

Устройство рабочего электрического освещения обязательно для всех складских помещений независимо от устройства других видов освещения. Для помещений имеющих зоны с разными условиями естественного освещения и разными режимами работы необходимо чтобы и управление освещением таких зон было выполнено раздельным.

Аварийное освещение подразделяется на освещение безопасности и эвакуационное. Освещение безопасности предназначено для создания осветительных условий необходимых для продолжения работы персонала в помещениях и на местах производства открытых работ при отключении рабочего освещения. По рекомендациям РАМН разработанным на основании требований ПУЭ и СНиП 23.05-95 (Суворов Т.А. Освещение на производстве. Эколого-гигиеническая оценка и контроль. РАМН 1998) освещение безопасности должно создавать минимальную освещенность на рабочих местах не менее 5% нормируемой рабочей освещенности но не меньше 2 лк внутри помещений и не меньше 1 лк для территорий предприятий.

Эвакуационное освещение предназначено для создания необходимых осветительных условий для эвакуации людей из помещений или мест производства наружных работ при аварийном отключении рабочего освещения. Эвакуационное освещение согласно требованиям СНиП 23.05-95 переключаемое на источник не используемый при нормальном режиме для питания рабочего освещения является обязательным для помещений без естественного освещения и должно обеспечивать минимальную освещенность на полу основных проходов (или на земле) и на ступенях лестниц 05 лк – в помещениях и 02 лк – на открытых территориях.

Для рабочего освещения освещения безопасности и эвакуационного освещения не допускается применение общих групповых щитков а также установка аппаратов управления рабочим освещением освещением безопасности и эвакуационным освещением в общих шкафах.

Светильники аварийного освещения могут быть горящими включенными одновременно с основными светильниками нормального освещения и не горящими автоматически включающимися при отключении нормального освещения. Устанавливать их рекомендуется по возможности в удалении от оконных проемов. Для аварийного освещения в складах используются только лампы накаливания.

При наличии в одном помещении рабочих и вспомогательных зон следует предусматривать локальное общее освещение рабочих зон и менее интенсивное освещение вспомогательных зон относя их к соответствующему разряду освещенности.

Нормы освещенности для складов устанавливаются в соответствии со СНиП 23.05-95:

– для закрытых складов при напольном хранении (разряд зрительной работы VШб) минимальный уровень освещенности 75 лк с газоразрядными лампами 50 лк – с лампами накаливания (по СНиП 11-4-79 этот показатель был ниже – 50 и 30 лк соответственно);

– для стеллажного хранения (разряд зрительной работы VI-1) – 200 лк с газоразрядными лампами 100 лк – с лампами накаливания.

Минимальный уровень освещенности при производстве грубых работ (по рекомендациям РАМН в соответствии с требованиями СНиП 23.05-95) при общем освещении составляет 200 лк с газоразрядными лампами и 100 лк с лампами накаливания. Этот показатель может быть использован для нормирования уровня освещенности при проведении погрузочно-разгрузочных и транспортно-складских (ПРТС) работ на складах.

Для создания освещенности 100 лк в зоне проведения ПРТС работ при необходимости освещения высоко расположенных вертикальных поверхностей (при освещенности всей площади складирования 50 лк) необходимо раздельное управление освещением этих зон. Большое значение для достижения нужного уровня и качества освещения имеет выбор типа светильников (например прямого или рассеянного света одностороннего распределения света с увеличенным световым потоком и т. п.) а также их рациональное расположение и установка.

Выбор источников света. Осветительные приборы

Для освещения складских помещений как правило применяют лампы накаливания. В неотапливаемых складах сырых пожаро- и взрывоопасных помещениях а также для аварийного освещения следует использовать только лампы накаливания. В отапливаемых складских помещениях с нормальными условиями среды допускается применение люминесцентных ламп но при этом необходимо соблюдать следующие условия: температура окружающей среды помещения должна быть не ниже +5 °С напряжение питания осветительных приборов – не менее 90% номинального. Следует также учитывать конструктивные возможности здания для крепления светильников люминесцентного освещения высоту установки доступ для обслуживания и т. д. В основном люминесцентное освещение используют в лабораториях весовых административных помещениях диспетчерских с постоянным пребыванием людей.

Дуговые ртутные лампы (ДРЛ) могут использоваться для освещения территорий складов (особенно в прожекторах) но применение их для аварийного и охранного освещения не допускается.

Конструкция светильников должна обеспечивать надежную защиту всех их частей от вредных воздействий окружающей среды электро- пожаро- и взрывобезопасность надежность долговечность стабильность светотехнических характеристик. Светильники должны соответствовать требованиям ГОСТ 14254–96 «Изделия электротехнические. Оболочки. Степени защиты» ГОСТ 15597–82 «Светильники для производственных зданий. Общие технические условия» ПУЭ и НПБ 249-97. Допустимая степень защиты светильников в зависимости от класса пожаро- и взрывоопасной зоны по ГОСТ 14254–96 ГОСТ Р 51330.0–99 «Электрооборудование взрывозащищенное. Общие требования» приведена в табл. 1 и 2.

Для увеличения высоты складирования товаров светильники целесообразно размещать над свободными от штабелей и стеллажей участками площади.Не допускается устройство в штабелях ниш для электросветильников; осветительная сеть должна быть смонтирована так чтобы светильники не соприкасались со сгораемыми конструкциями зданий и горючими материалами.

Защита осветительных сетей. Электропроводка

Согласно ПУЭ осветительные сети защищаются от токов короткого замыкания во всех случаях. Номинальные токи аппаратов защиты должны быть не менее расчетных токов защищаемых участков и не должны отключать электроустановку при включении ламп. В качестве аппаратов защиты применяются плавкие предохранители автоматические выключатели с регулируемыми нерегулируемыми и мгновенно действующими расцепителями. Они монтируются в щитках и шкафах которые устанавливают в специальных помещениях. Способы выполнения осветительных сетей должны соответствовать требованиям надежности долговечности пожарной безопасности.

Сечение проводов и кабелей следует рассчитывать исходя из условий нагрева (длительно допустимой токовой нагрузки) допустимой потери напряжения и механической прочности. Сечение заземляющих и нулевых защитных проводников надо выбирать с соблюдением требований ПУЭ. Электропроводка должна быть выполнена открытой или скрытой и иметь исполнение и степень защиты с учетом требований ПУЭ. Изоляцию проводов независимо от вида электропроводки необходимо рассчитывать на напряжение не ниже 500 В (при напряжении сети 380 220 В). Места соединения и ответвления жил проводов и кабелей а также соответствующие зажимы должны иметь изоляцию равноценную изоляции жил целых мест этих проводов и кабелей. Соединения проводов и кабелей и их ответвления выполняют с помощью соединительных и ответвительных коробок изготовленных из несгораемого материала а металлические коробки должны иметь внутри надежную изолирующую прокладку.

1.5 Техника безопасности при обслуживании электропогрузчика.

Инструкция содержит основные требования по технике безопасности для слесарей ремонтных работ работающих по ремонту техники с применением механизированного электрического инструмента а также использующих станочное оборудование для сверлильных заточных и других работ применяющих различные приспособления и механизмы.

К выполнению слесарных работ допускаются лица прошедшие медицинское освидетельствование имеющие соответствующее квалификационное удостоверение или прошедшие специальное обучение по утвержденной программе с проверкой знаний в квалификационной комиссии и получившие права (допуск).

До проведения ремонтных работ вновь принятые слесари а также машинисты водители автомобилей и рабочие других профессий принимающие участие в ремонте закрепленных за ними машин и оборудования обязаны получить от непосредственного руководителя работ инструктаж на рабочем месте о способах безопасного выполнения слесарных работ.

Выполнять работы на сверлильных и других металлообрабатывающих и заточных станках с пневмо-и электроинструментом а также работы связанные со строповкой подъемом и перемещением грузов грузоподъемными механизмами управляемыми с пола разрешается только лицам не моложе 18 лет прошедшим дополнительное обучение и инструктаж по безопасным методам выполнения этих работ.[16]

2 Расчет освещения склада

Для создания благоприятны и безопасных условий труда для работы электропогрузчика огромное значение имеет достаточная

освещенность рабочей площади правильное направление света отсутствие резких теней и бликов. Недостаточное или нерациональное освещение не только затрудняет работу но и ведет к снижению производительности труда но может явиться причиной травматизма.

Ширина склада – 26 м

Высота склада – 10 м

Площадь склада – 1196 м2.

Для складов с общим освещением при высоте помещения 10м выбираем дуговые ртутные люминесцентные лампы ДРЛ. Этим лампам соответствует светильник ВЗГ.

Для зрительной работы необходима освещённость Енорм=30лк.

Определяем расстояние между светильниками:

где: =1.6 величина зависящая от кривой распределения светильника;

- расчётная высота подвеса светильников м.

где: Н- высота помещения 10 м;

hc- расстояние от светильников до перекрытия 05 м;

hn- высота рабочей поверхности над полом 0 м.

Исходя из размеров склада принимаем: L=95 м.

Определим расстояние от крайнего светильника до стены

hp=(015-045)h=(015-045)51=08-23 м; (9.4.3.)

Определим необходимое число светильников:

принимаем количество светильников по длине склада: 12 шт

принимаем количество светильников по ширине склада: 7 шт

Определим необходимое значение светового потока:

где: Ен - нормируемая освещённость: Ен=30 лк;

S- освещаемая площадь S=1196 м2;

кз – коэффициент запаса: кз =15;

z- коэффициент неравномерности освещения для ламп ДРЛ z=11;

N- число светильников N=84;

- зависит от типа светильника индекса помещения i коэффициента отражения (пола и стен) и других условий освещённости принимаем =065.

- расчетная высота подвески светильника над рабочей поверхностью м;

По рассчитанному световому потоку выбираем лампу ДРЛ-80.

Определим расчётную освещённость:

где: Фл- - световой поток лампы Фл-=3200 лм.

Определяем мощность осветительной установки:

где: Pл- -мощность лампы Рл=80В

Для обеспечения безопасности в складском помещении при работе погрузчика необходимо выполнять все вышеперечисленные требования безопасности и охраны труда персонала. При выполнении всех норм шансы происшествий и несчастных случаев резко сокращаются.

Безопасность жизнедеятельности: Учебник для вузов Занько Н.Г Малаян К.Р. Русак О. Н. - 12 издание пер. и доп. – СПб.: Лань 2008 . – 672 с.: ил.

Б.С. Мастрюков Опасные ситуации техногенного характера и защита от них. Учебник для вузов Б.С. Мастрюков.- М.: Академия 2009. – 320 с.: ил.

Б.С. Мастрюков Безопасность в чрезвычайных ситуациях. – Изд. 5-е перераб.- М.: Академия 2008.- 334 с.: ил.

Человеческий фактор в обеспечении безопасности и охраны труда: Учебное пособие П.П. Кукин Н.Л. Пономарев В.М. Попов Н.И. Сердюк.— М.: Высшая школа 2008.— 317 с.: ил.

В.А. Акимов. Безопасность жизнедеятельности. Безопасность в чрезвычайных ситуациях природного и техногенного характера: Учебное пособие В.А. Акимов Ю.Л. Воробьев М.И. Фалеев и др. Издание 2-е переработанное — М.: Высшая школа 2007. — 592 с: ил.

![]() 1. обзор существующих конструкций(стр 6-13).doc

1. обзор существующих конструкций(стр 6-13).doc

Машины напольного безрельсового транспорта (МНБТ) получили широкое распространение в промышленности на железнодорожном транспорте и в иных отраслях для работы в крупнотоннажных контейнерах крытых вагонах автомобилях складах судах благодаря отличной маневренности высоким эксплуатационным показателям. Они требуют относительно небольших капиталовложений при малых сроках окупаемости.

МНБТ относятся к погрузочно-разгрузочным машинам циклического действия и производят следующие операции: захват груза его подъем и опускание транспортирование освобождение груза с захвата. Некоторые операции могут совмещаться полностью или частично. Возможность совмещения операций — важный фактор повышения производительности перегрузочных работ зависящий от квалификации водителя и маневренности машины.

Захват тарно-штучных сыпучих грузов производится погрузчиками без применения питателей или других дополнительных загрузочных приспособлений необходимых для функционирования машин непрерывного транспорта (конвейеров) и как правило без ручного труда рабочих-стропальщиковтакелажников.

В отличие от рельсовых пневмоколесных гусеничных кранов погрузчики способны перемещаться с грузом на значительные расстояния и обслуживать большие складские и производственные площади. Возможность использования разнообразной номенклатуры быстро заменяемых грузозахватных приспособлений в сочетании с высокой мобильностью автономностью привода (в большинстве случаев) и отсутствием привязки к ограниченному месту МНБТ получает свойство универсальности.

В основании классификации МНБТ положены конструктивные исполнения машин и сферы применения при выполнении перегрузочных работ.

Универсальные автопогрузчики с приводом от моторов внутреннего сгорания используют для работы на открытых площадках либо в хорошо вентилируемых помещениях с расстоянием транспортировки грузов до 200 м.

Универсальные электропогрузчики с приводом от аккумуляторных батарей используют преимущественно для перегрузочных работ в крытых помещениях с расстоянием транспортировки до 100-120 м.

Погрузчики с фронтальным выдвижным грузоподъемником (электро-штабелеры) применяют для складских работ они более маневренны но уступают по скоростным характеристикам и проходимости универсальным погрузчикам рабочее плечо до 50 м высота подъема груза 6-8 м а в специальных исполнений 15-20.

Погрузчики с боковым выдвижным грузоподъемником перегружают многотонные контейнеры крупногабаритные грузы (пиломатериалы прокат железобетонные изделия и др.). Бывают с приводом от аккумуляторных батарей малой грузоподъемности и от двигателей внутреннего сгорания крупной грузоподъемности до 40-60 т. Длина транспортировки зависит от вида привода и грузоподъемности и может доходить до 1000 м и больше.

Электротележки бывают с подъемной платформой или вилами с опрокидывающимся кузовом или ковшом со статичной платформой используются для перемещения грузов на расстояние 100 м и больше.

Тягачи характеризуются величиной тягового усилия от 0250 до 5000 кН и выше используются для транспортировки грузов на тележках или сцепках на расстояния 100-1000 м. Производятся электро- и автотягачи последние имеют более высокие тяговые и скоростные качества.

Портальные погрузчики (контейнеровозы) используют для перегрузки и транспортировки крупнотоннажных контейнеров и других длинномерных грузов. Расстояние транспортировки до 500-1000 м высоты штабелирования 45-7 м в зависимости от двух- или трехъярусной установки контейнеров.

Специальные погрузчики используют для транспортировки рулонов металла расплавленного металла или шлака в ковшах т.е. выполнения технологических операций на производстве. Для них характерно применение специальных приспособлений в виде одно или двухстержневого раздвижного хобота большая грузоподъемность до 100-150 т. Разновидностью специальных машин являются тележки для транспортировки расплавленных металлов подъема и установки штампов.

Кроме основных типов электропогрузчиков электроштабелеров электротележек и электротягачей где управление выполняется водителем с пульта сидя имеется большое количество конструкций мало

габаритных машин для работы в узких проездах и стесненных условиях с дышловым управлением рядом идущим оператором. В последние годы получают распространение электроштабелеры для комплектования грузов у которых пульт управления вместе с оператором и захватным устройством перемещаются в вертикальном направлении по грузоподъемнику. Такие погрузчики используют для обслуживания складов со стеллажным хранением груза в ячейках. Известны исполнения машин с перемещением грузозахватного устройства в трех взаимно перпендикулярных направлениях что улучшает степень обслуживания стеллажных складов.

Машины в зависимости от типа силовой установки делятся на авто - и электропогрузчи. Тип силовой установки в большой степени определяет технические характеристики машин и области их применения. Из-за ограниченной энергоемкости аккумуляторных батарей электропогрузчики имеют невысокие скорости подъема и передвижения и предназначаются основном для работы на площадках с ровным асфальтовым или бетонным покрытием. Импульсные схемы управления тяговыми двигателями улучшают ходовые качества электропогрузчиков увеличивают величину и длину преодолеваемых уклонов и способствуют сохранению энергоемкости аккумуляторной батареи.

Автопогрузчики в сравнении с идентичными по грузоподъемности электропогрузчиками имеют повышенные скорости подъема в 2-25 и передвижения в 2-5 раз. Они предназначены для работы в более тяжелых дорожных условиях и имеют меньше ограничений в отношении проходимости. Использование в механизмах передвижения гидромуфт гидротрансформаторов гидродвигателей и дизель-электрического привода существенно улучшает тяговые характеристики машин и условия работы водителя. Сфера применения автопогрузчиков ограничивается вредными действиями выхлопных газов что практически не позволяет использовать их в закрытых плохо вентилируемых помещениях. Чтобы уменьшить этот недостаток ведутся большие исследовательские и конструкторские работы по использованию нейтрализаторов выхлопных газов способствующих уменьшению содержания вредных примесей в продуктах выхлопа и установках двигателей работающих на сжиженном газе. Для работы на автопогрузчиках требуется более высокая квалификация водителя и обслуживающего персонала так как они сложны в управлении и чаще требуют ремонта двигателя чем электропогрузчики.

Для механизации работ на складах применяют электропогрузчики с кабельным питанием от электрической сети они не ограничены энергоемкостью но радиус транспортировки груза определяется длиной питающего кабеля (обычно в пределах 25—50 м). Кабель ухудшает маневренные качества электропогрузчиков и это сужает сферы их применения при перегрузочных работах. Особенно эффективны машины напольного безрельсового транспорта при массовых пакетных и контейнерных перевозках их также легко приспособить для перегрузки различных штучных и насыпных грузов оснастив сменными грузозахватными приспособлениями.

Электропогрузчики — передвижные машины на колесном ходу оборудованные грузоподъемным устройством все механизмы которого приводятся в действие от электродвигателя получающего энергию от аккумуляторной батареи. Они предназначены для выполнения погрузочно-разгрузочных работ в железнодорожных вагонах контейнерах автофургонах морских и речных судах применяются для штабелирования тарно-штучных грузов в крытых складах а также для внутрицеховой транспортировки и обслуживания станочных и сборочных линий комплектовочных складов и др.

Электропогрузчики могут работать в помещениях или на открытых площадках при температуре от —40 до + 40°С и высоте над уровнем моря не более 1200 м. Они не предназначены для работы в пожароопасных содержащих активные химические газы пары и пыль средах. Для таких условий выпускают погрузчики специального исполнения. Электропогрузчики изготовляются в климатическом исполнении У и Т категории II по ГОСТ 15150—69. Электропогрузчики могут работать только на твердом гладком основании с уклонами не более 1:10.

Основанием пола в складах обычно служит утрамбованный грунт усиленный щебнем или шлаком. На основание укладывается подстилающий слой толщиной 150—200 мм из щебня гравия или бетона на цементном растворе с заполнителями небольшой крупности. Покрытие пола рекомендуется асфальтовое или асфальтобетонное состоящее из смеси асфальтовой мастики со щебнем крупностью фракций до 10—12 мм. Полы с асфальтовым покрытием допускают нагрузку до 25 — 30 кНм2 с асфальтобетонным до 30—35 кНм2.

Для въезда погрузчиков в склад с прилегающих к нему площадок или автопроезда (и в обратном направлении) применяются наклонные дорожки (пандусы) обеспечивающие уклон не более 1:10. Для въезда погрузчиков в крытые вагоны и выезда из них в склад (или на рампу) применяются простейшие переносные мостики в виде стального рифленого листа прямоугольной формы толщиной 7—8 мм. При высоте пола склада над уровнем головки рельса 1200 мм длина мостика в направлении склад—вагон достаточна 800 мм. Ширина листа должна быть около 1200 мм. Снизу к листу приваривают два зацепа для закрепления мостика за дверную рейку нагона. При высоте пола склада 1100 мм над уровнем головки рельса устанавливают мостики длиной около 2000 мм для обеспечения их наклона не круче 1:10. Для въезда в кузов автомобиля и выезда из него электропогрузчиков применяют встроенные выравнивающие мостики длиной 2—3 м в связи с тем что высота пола кузовов автомобилей и прицепов различных моделей над дорогой составляет от 1150 до 1400 мм. Высота пола крупнотоннажных контейнеров находящихся на автополуприцепах над тем же уровнем может достигать 1600—1700 мм.[18]

Все крупнотоннажные контейнеры допускают заезд и работу внутри них вилочных погрузчиков. Среднетоннажные универсальные контейнеры также допускают применение внутри них электропогрузчиков.

У электропогрузчиков общего назначения грузоподъемный механизм расположен впереди машины вне опорного контура и предназначен для перемещения груза в вертикальной плоскости. Для удобства захвата транспортировки и укладки груза рама грузоподъемника при помощи механизма наклона отклоняется вперед на 3° и назад на 10°. По конструкции рамы грузоподъемники делятся на простые (однорамные) телескопические (двухрамные) и двойные телескопические (трехрамные).

Для работы в низких помещениях используют погрузчики у которых конструкция грузоподъемника позволяет поднимать груз без увеличения габарита по высоте (грузоподъемник со свободной высотой подъема). Обычно машины им оснащают по специальному заказу. Отличительная особенность такой конструкции — телескопический гидроцилиндр: сначала вилы поднимает подвижный цилиндр с двукратным полиспастом а потом каретку и внутреннюю раму поднимает плунжер гидроцилиндра. Рабочее давление в гидросистеме 18 МПа (есть варианты с давлением до 23 МПа). Привод гидросистемы обеспечивает работу гидроцилиндров механизмов подъема наклона и поворота грузоподъемника или каретки а также гидроусилителя руля.

Номинальные скорости электропогрузчиков обеспечиваются при температуре масла в гидросистеме и смазки в картерах ведущих колес в пределах от 10 до 35°С и температуре электролита в аккумуляторах от 15 до 35°С.

Конструкция грузоподъемника дает возможность устанавливать на нем различные сменные грузозахватные устройства что значительно расширяет область применения электропогрузчиков делает их универсальными. Однако следует учитывать что грузоподъемность и устойчивость универсальных электропогрузчиков снижается с удалением центра тяжести массы груза от оси передних колес. Для обеспечения продольной устойчивости сзади погрузчика устанавливается противовес.

Маневренные качества электропогрузчиков определяющие область их применения зависят от многих факторов. Наиболее важные из них — размеры машины и минимальный радиус поворота. На маневренные качества влияет и принципиальная схема компоновки узлов погрузчика особенно конструкция ходовой части. При большом многообразии ее конструктивных решений можно выделить следующие схемы:

трехопорные — ходовая часть опирается на грунт в трех точках. Заднее колесо может быть и ведущим и управляемым однако чаще ведущими служат передние колеса с индивидуальным приводом;

четырехопорные — ходовая часть опирается на грунт (дорогу) в четырех точках. Передние колеса ведущие а задние управляемые. Вариантов исполнения четырехопорной схемы два: с подрессориванием заднего моста или жестким креплением его к раме для обеспечения сцепления обоих ведущих колес с дорогой и с горизонтальным шарнирным соединением заднего моста с рамой.

Каждая из этих схем обладает своими достоинствами и недостатками. Трехопорные схемы обеспечивают достаточное сцепление ведущих колес с покрытием пути и позволяют получить более высокую маневренность но несколько снижают поперечную устойчивость машины по сравнению с четырехопорными.

Трехопорные электропогрузчики сочетают высокую маневренность и малую собственную массу. Это позволяет применять их при загрузке крытых железнодорожных вагонов контейнеров автомашин и для работы в стесненных условиях складов и цехов промышленных предприятий.

Все электропогрузчики повышенной маневренности выпускаемые в настоящее время унифицированы по узлам и по конструктивному исполнению. Модели отличаются габаритными размерами некоторыми узлами электрооборудования гидропривода и конструкцией грузоподъемника. Электропогрузчики ЭП-0805 ЭП-1205 отличаются от электропогрузчиков ЭП-0803 и ЭП-1203 только конструкцией каретки грузоподъемника и имеют дополнительно натяжное устройство и третью секцию гидрораспределителя.[17]

Четырехопорные электропогрузчики выпускаются грузоподъемностью 10; 15; 20 и 50 т соответственно моделей ЭП-103 (106); 02(04) ЭП-202(201) и ЭП-501.

![]() 7.технологиия(стр 88-107).docx

7.технологиия(стр 88-107).docx

1. Анализ технологических требований к конструкции детали.

В конструкторской части был выполнен расчет основных параметров электропогрузчика с шарнирно-сочлененным грузоподъемником выполнен прочностной расчет оси ведущего колеса в программе APM Shaft. Заданием на дипломное проектирование в технологической части предложена разработка технологического процесса изготовления уникальной оси ведущего колеса т.к. изменяется вес конструкции грузоподъемника. Задание выполнено в следующей последовательности: выбор вида заготовки определение размеров заготовки составление маршрута изготовления детали разработка токарной и шлифовальной операций с составлением эскизов.

Ось редуктора приводного колеса 5-ти ступенчатая длиной 170 мм. Ось запрессовывается в редуктор и заваривается на ось надевают приводное колесо. Компоновочная схема оси изображена на рисунке 7.1.

Рисунок 7.1. Компоновочная схема оси приводного колеса

ступень оси под резьбу; 2. ступень оси под подшипник; 3. нерабочая ступень; 4. ступень под подшипник; 5. ступень под запрессовку в редуктор;

I. круглая шлицевая гайка; II. прокладка; III. роликовый подшипник;

IV. корпус редуктора.

Первая ступень длинной 18 мм и диаметром 36 мм имеет резьбу М36 с шагом витка 15 мм для навинчивания круглой шлицевой гайки для удержания подшипника. Согласно [6 c. 123] выбираем поле допуска 6g (предельные отклонения наружного диаметра резьбы для 6g составляют [6 c. 124] что соответствует квалитету вала 12. Также на данной ступени имеется канавка под резьбу фаска 16х45º.

Ось имеет две опоры в виде конических роликовых подшипников которые располагаются на 2 и 4 ступенях. Длины 2 и 4 ступени равны 22 мм а их диаметры 40 мм. Эти поверхности обрабатываются с допуском k6 и шероховатостью Ra=08 мкм. Имеются фаски для запрессовки подшипника 2х45º.

Третья ступень длиной 52 мм и диаметром 36 мм не рабочая. Специально не обрабатывается.

Пятая ступень длиной 56 мм и диаметром 48 мм служит для упора подшипника и для запрессовки в редуктор. Эта поверхность обрабатывается с допуском n6 и шероховатостью Ra=08. Имеет фаску 2х45º.

Материал заготовки сталь 40Х ГОСТ 1050-88. Твердость HB 260 285 термообработка - улучшение.

В качестве конструкционной базы выбираем поверхности 2 и 4 так как эти поверхности детали соприкасается с подшипником и определяет своё положение в сборочной единице.

Необходимо при изготовлении детали выдерживать допуски формы и расположения.

Допуск соосности расположения для поверхностей 2 и 4 составит:

Т=01 .В1 .ТТабл(7.1)

где В1- ширина поверхности под подшипник (В=22мм)

ТТабл = 3 [1 табл. 22.5]

Т=01 .22 .3=66мкм=00066 мм. Принимаем Т=001 мм.

Допуск цилиндричности: То = 05 · Т

Для поверхностей 2 и 4 . Т= 0016

То24 = 05 ·Т=05·0016=0008(7.2)

Допуск перпендикулярности упорного буртика под подшипник Т=0016 мм для диаметра d=40 мм.

2 Выбор вида окончательной финишной обработки

конструктивных элементов.

Дано: деталь ступенчатая ось = 164 мм max

- посадочные места под подшипники качения из требований к шероховатости и получения точности размера по квалитету 6 применяется шлифование чистовое;

Торцы вала подрезаются «начисто» а обработка нерабочих поверхностей вала – обтачивание черновое.

Таким образом назначаем:

Под резьбу M36x15-6g Rz 20 финишная обработка - получистовое точение.

Ra 08 финишная обработка - чистовое круглое

Rz 80 финишной обработки - черновое точение

Ra 08 финишная обработка – чистовое круглое

Выточить канавки под шлифовальный круг и резьбу с помощью канавочного резца резьбу нарезать резьбовым резцом.

3 Выбор способов установки на операциях по формированию контура.

Определяем средний диаметр заготовки по формуле [5]:

гдеn – число конструктивных элементов;

Определяем технологическую жёсткость по формуле [5]:

т.к. Кж>2 то деталь целесообразно обрабатывать в центрах.

1.1.Выбор вида и типоразмера центровых отверстий

Для обработки детали в центрах необходимо выбрать вид и типоразмер центровых отверстий. Выбранное центровое отверстие (рис. 2) является базой для многократного использования.

Рис. 2. Центровое отверстие

Тип В 63 ГОСТ 14034-74 в соответствии с [2 табл. 23 с. 171].

4 Выбор вида и размеров заготовки для детали.

В качестве заготовки для условия единичного производства наиболее рациональным является сортовой прокат круглого сечения обычной степени точности. Для максимального диаметра равного 48 мм диаметр заготовки составляет 52мм. Из сортамента выпускаемого круглого проката выбираем в качестве заготовки сталь горячекатаную круглую (ГОСТ 2590-71) обычной точности прокатки (В) .

z – припуск на торцевую обработку детали.

Согласно [5 стр. 586 табл.6] принимаем z = 2 мм.

5 Составление укрупнённого маршрута изготовления детали.

Отрезать от прутка приводной ножовкой штучную заготовку

Заготовку (сталь 40Х) подвергнуть термообработке – улучшению до HB 260 285.

Для формирования профиля вала применяем токарный станок 16К20.

Последовательно торцевать и сверлить центровые отверстия. За несколько установов выполнить токарную обработку заготовки точить фаски канавки на участках 1 и 4. Центровка производится свёрлами центровочными комбинированными диаметром 4 мм из быстрорежущей стали Р18.

При токарной обработке применяем проходные и отрезные резцы.

За несколько установов выполнить обработку шеек оси диаметром 40мм и 48мм с шероховатостью указанной на чертеже.

Произвести контроль размеров по чертежу.

6Разработка операций по формированию контура детали.

6.1 Расчёт числа переходов механической обработки числа стадий для

достижения точности конструктивного элемента.

Число переходов механической обработки [5]:

где коэффициент ужесточения точности [5]:

Выполним расчет числа стадий обработки по каждому конструкторскому элементу. Результаты сведены в таблице 7.1.

Расчет числа стадий обработки

Коэффициент ужесточения точности

Расчётное значение количества переходов

Принятое значение количества переходов

7 Определение квалитетов промежуточных размеров.

Квалететы промежуточных размеров в порядке выполнения механической обработки резаньем определяют с шагом вычисляем по убывающей арифметической прогрессии.

Расчет квалитетов промежуточных размеров заготовки выполняется в табличной форме (табл.7.2-7.5)

Назначение квалитетов по стадиям обработки для поверхности 36h7

Получистовое точение

Назначение квалитетов по стадиям обработки для поверхности 40k6

Шлифование предварительное

Назначение квалитетов по стадиям обработки для поверхности 36h14

Назначение квалитетов по стадиям обработки для поверхности 48n6

8 Расчёт промежуточных размеров заготовки.

Промежуточные размеры находим по формуле:

Zi – припуск на токарную обработку.

В качестве исходного размера принимают максимальный размер детали по данной поверхности.

Припуск 2Zi -выбираем из таблицы [5]

Расчёт промежуточных размеров по стадиям обработки

Расчёт промежуточных размеров

Характеристика размера

Точение получистовое

Проверка: Минимальный фактический диаметр заготовки составляет dзmin=52 - 1=51 мм.

Минимальный расчётный диаметр составляет dзрасч=5024 - 1=4924 мм.

dзmin=51 > dзрасч=4924 следовательно заготовка подходит.

9. Составление плана токарной обработки.

Расчёт выполним исходя из характеристик станка 16К20:

Мощность на шпинделе: 75 кВт;

Максимальный диаметр заготовки: 400 мм;

Максимальный диаметр закрепляемой детали в трёхкулачковом патроне: 190 мм;

Диаметр центрового отверстия в шпинделе станка для пропуска проката: 58 мм

Максимальная длина заготовки: 1400мм.

Частота вращения шпинделя: 125; 16; 20; 25; 315; 40; 56; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 860; 1000; 1250; 1600 мин-1.

Продольная подача суппорта резца Sпродол: 005; 006; 0075; 009; 01; 0125; 015; 0175; 02; 025; 03; 035; 04; 05; 06; 07; 08; 1; 12; 14; 16; 22; 28 ммоб.

Поперечная подача: Sпопер. = 05 Sпродол.

Глубину резания для технологического перехода рассчитываем по формуле:

и сравниваем полученное значение с предельно допустимым для данного диаметра:

-если то переход возможен

-если то переход невозможен.

Согласно [4] значение .

Выполним также анализ допустимой глубины резания исходя из ограничения по мощности резания.

В нормах [4 стр.266 табл. 11] приведены ориентировочные значения мощности резания в соответствии с глубиной резания и подачей .

Так как KЖ=4 8 то принимаем [t]d=001·d

Установ А. Установить заготовку в универсальный самоцентрующийся трехкулачковый патрон и закрепить. Торцевать заготовку сверлить центровое отверстие.

Установ Б. Переустановить заготовку торцевать в размер 1. сверлить центровое отверстие.

Следовательно переход возможен.

Согласно [4 с. 266 табл. 11] выбираем подачу 03 ммоб согласно [7 с. 27 табл. 12] мощность 63 кВт.

Таким образом 1 технологический переход выполним до мм.

Установ Г (черновое точение)

Следовательно переход невозможен.

Следовательно переход возможет только при выполнении его в два прохода с глубиной резания t1=t2=295 мм.

Следовательно переход возможен. Согласно [4 с. 266 табл. 11] выбираем подачу 03 ммоб согласно [7 с. 27 табл. 12] мощность 63 кВт.

Таким образом 2 технологический переход выполним до мм.

Таким образом 3 технологический переход выполним до мм.

Установ Г (получистовое точение)

Точить получисто в размер 5 на длине 9.

Точить получисто в размер 4 на длине 8.

Точить получисто в размер 1 на длине 10.

Установить закрепить снять заготовку.

Точить получисто в размер 1 на длине 3.

Шлифовать предварительно в размер 1 на длине 3.

Шлифовать на чисто в размер 2 на длине 3.

Шлифовать предварительно размер 1 на длине 6.

Шлифовать предварительно размер 3 на длине 5.

Шлифовать чисто в размер 2 на длине 6.

Шлифовать чисто в размер 4 на длине 5.

10 Определение режимов резания.

Операция токарная 015

Определим скорость резания

где Cv - коэффициент скорости зависящий от значения величины подачи.

Согласно [4 табл.17 стр.269] для материала режущей части резца Т15К6 и подачи 03s07 принимаем Cv=350;

x y m - показатели степени.

Согласно [4 табл.17 стр.269] для материала режущей части резца Т15К6 и подачи 03s07 принимаем y=035; m=020;

Т – расчётная стойкость резца. Принимаем согласно [4 стр.268]

t – глубина резания;

-для чернового обтачивания принимаем значение глубины резания из пункта 8.7.

-для получистового обтачивания: .

-для чернового обтачивания принимаем значение подачи из пункта 8.7.

-для получистового обтачивания:

где Ks - коэффициент корректировки подачи. Согласно [4 стр.271] принимаем Ks = 08;

- табличное значение подачи. Согласно [4 табл.14 стр.268] принимаем .

ммоб. Принимаем s = 07 ммоб.

Kv – поправочный коэффициент

где - коэффициент учитывающий материал заготовки.

Согласно [4 табл.1 стр.261]

где КГ - коэффициент характеризующий группу стали по обрабатываемости.

Согласно [4 табл.2 стр.262] при =650мПа>550мПа принимаем Кг=10;

- временное сопротивление.

Согласно [4 табл.2 стр.262] принимаем =650мПа;

nv – показатель степени.

Согласно [4 табл.2 стр.262] при обработке резцами из твёрдого сплава принимаем nv=1.

– коэффициент учитывающий влияние состояния поверхности заготовки на скорость резания.

Согласно [4 табл.5 стр.263] при состоянии поверхности заготовки:

-прокат с коркой принимаем КПv=09;

-без корки принимаем КПv=1;

– коэффициент учитывающий качество материала инструмента.

Согласно [4 табл.6 стр.263] для марки инструментального материала Т15К6 принимаем КИv=1;

- коэффициент учитывающий главный угол в плане.

Согласно [4 табл.18 стр.271] при главном угле резца в плане φ=45 принимаем Кφv=1.

Определим частоту вращения:

Полученное значение принимаем согласно частоте вращения шпинделя.

Произведем расчет согласно описанной выше методике. Результаты расчета сведены в таблицу 7.7

Режимы токарной обработки

Диаметр поверхности мм

- Установ В (черновое обтачивание)

- Установ Г (черновое обтачивание)

- Установ Г (получистовое обтачивание)

- Установ Д (получистовое обтачивание)

11 Расчет режимов шлифования

Расчёт режимов шлифования выполним исходя из характеристик шлифовального станка 3А110В:

Наибольший диаметр и длина шлифуемой поверхности – мм;

Диаметр и толщина шлифовального круга – 600мм и 63мм;

Частота вращения детали – 63 400 (регулирование бесступенчатое);

Скорость продольного перемещения рабочего стола - 01 6 ммин (регулирование бесступенчатое);

Поперечная подача шлифовального круга – 00025 005 мм за 1 ход рабочего стола с шагом 00025 мм;

Дискретные значения подач шлифовального круга

Непрерывная подача шлифовального круга при врезном шлифовании – 01 2 мммин (00005 001 ммоб.);

Мощность электродвигателя привода шлифовального круга – 7кВт.

Согласно [4 табл.55 стр.301] назначаем следующий режим шлифования:

Скорость вращения шлифовального круга Vшл.кр. = 30мс;

Скорость вращения заготовки:

- для предварительного шлифования Vзаг = 12ммин;

- для окончательного шлифования Vзаг = 15ммин

Подача шлифовального круга:

- для предварительного шлифования s = (03 07) Вшл.кр. = (03 07)·63=189 441 ммоб.

Принимаем s = 20 ммоб;

- для окончательного шлифования s = (02 04) Вшл.кр. = (02 04)·63=126 255 ммоб.

Принимаем s = 14 ммоб;

Глубина шлифования:

- для предварительного шлифования мм;

- для окончательного шлифования мм.

Так как за один проход согласно [4 табл.55 стр.301] снимается:

- для предварительного шлифования мм то необходимое число рабочих ходов шлифовального круга:

- для окончательного шлифования мм то необходимое число рабочих ходов шлифовального круга:

Частота вращения заготовки

Частота вращения шлифовального круга

Проверка шлифовального станка по мощности:

где СN r x y q – поправочный коэффициент и показатели степени.

Принимаем согласно [6]:

СN= 265; r = 05; y = 055; q = 0 при поперечной подаче на двойной ход с использованием шлифовального круга с зернистостью 40 и твердостью СМ1 – С1.

Если условие N[N]= 7 кВт соблюдено то проверка выполняется.

Произведем расчет режимов шлифования а результаты сведем в таблицу 7.9.

- предварительное шлифование

- окончательное шлифование

12 Расчет режимов нарезания резьбы

Согласно [4с . 294] принимаем число черновых рабочих ходов 3 чистовых – 2.

Согласно [4 табл. 49] принимаем: Т=80 мин; Cv =233; y=05; m=05.

Согласно [4 табл. 49] sz=08 ммоб.

s – продольная подача (равна шагу резьбы 15 мм)

где Kcv – коэффициент учитывающий способ нарезания резьбы. Согласно [4 с. 297] принимаем Кcv=07

Для черновых проходов:

nрез.ч=1000·166314·36=1473 обмин

принимаем n=125 обмин.

В процессе выполнения задания разработан технический процесс изготовления оси приводного колеса. Процесс состоит из разных способов обработки заготовки: точения шлифования нарезание резьбы. Режимы токарной обработки спроектированы с учетом использования станка 16К20 а режимы шлифования определены для станка 3Б151.

![]() 2. анализ(стр 14-17).doc

2. анализ(стр 14-17).doc

1 Конструктивное исполнение ведущего моста

Электропогрузчики могут быть с жестким передним мостом с выдвижным передним мостом и поворотно-выдвижным мостом.

У серийно выпускаемых погрузчиков обычно передний мост крепится к корпусу неподвижно. В ряде погрузчиков имеет место устройство подвижного переднего моста относительно корпуса погрузчика. При выдвижении переднего моста грузоподъемник погрузчика наклоняется назад увеличивается колесная база и следовательно продольная устойчивость машины увеличивается нагрузка на заднее ведущее колесо улучшается сцепление колеса с опорной поверхностью. При уменьшении колесной базы погрузчика повышается его маневренность. Все это имеет важное значение для погрузчиков повышенной маневренности. Погрузчики с поворотно-выдвижным передним мостом имеют ограниченное маневрирование при захвате грузов и штабелировании.

Таким образом конструкция погрузчика с поворотным мостом имеет ряд преимуществ перед конструкцией с жестким мостом так например погрузчику с поворотным мостом требуется меньшая ширина проходов для проезда по складу что позволяет увеличить полезную площадь склада за счет уменьшения ширины проездов. Также у погрузчика с поворотным мостом уменьшается время цикла штабелирования груза за счет упрощения процесса погрузки груза в штабель. Поэтому целесообразно в разрабатываемом погрузчике использовать поворотный передний мост. Поворотное устройство для поворота моста по принципу действия схоже с поворотным устройством погрузчика ЭП-1008 (зубчатая рейка на гидроцилиндре обкатывает зубчатое колесо.).

Для передачи движения на ходовые колеса вилочных погрузчиков применяют устройства с механическим дифференциалом с гидростатической трансмиссией с электрическим дифференциалом и без дифференциала.

Почти во всех четырехколесных и реже в трехколесных вилочных погрузчиках с приводным передним мостом применяется механический дифференциал. Обычно передние колеса у электропогрузчиков приводятся в движение от одного двигателя через редуктор и механический дифференциал а у автопогрузчиков — через карданный вал коробку передач и специальный механизм обратного хода который соединен при помощи карданного вала с ведущим мостом. Применение карданного вала позволяет располагать двигатель в задней части погрузчика что дает возможность уменьшить массу противовеса а следовательно и всей машины. В отдельных случаях механический дифференциал применяется в трехколесных погрузчиках с приводным передним мостом.

Погрузчики в приводных мостах которых применяется механический дифференциал имеют относительно плохую проходимость в случае недостаточного сцепления с опорной поверхностью одного из ведущих колес а также сравнительно низкий к.п.д. (особенно при поворотах) что увеличивает непроизводительный расход электроэнергии. Широкое применение передние приводные мосты с механическим дифференциалом получили благодаря возможности использовать серийно выпускаемые узлы автомобилей и тракторов что снижает себестоимость изготовления погрузчиков.

Повышение проходимости и маневренности вилочных погрузчиков достигается применением ведущего моста с раздельным приводом передних колес и использованием электрического дифференциала. При прямолинейном движении погрузчика оба приводных двигателя работают синхронно а при проходе по кривой в момент поворота один из двигателей отключается. В электрических схемах привода предусматривается последовательное соединение электродвигателей при значительных радиусах поворота погрузчика и отключение одного из двигателей или изменение стороны его вращения при малых радиусах поворота (до 15 м) которые имеют место при работе погрузчика в закрытых помещениях и вагонах.[19]

![]() 8. Экономика(стр 108-120).docx

8. Экономика(стр 108-120).docx

1.Характеристика конструкции разрабатываемого погрузчика

Данный раздел представляет собой расчет экономической эффективности применения разрабатываемого в данном дипломном проекте электропогрузчика грузоподъемностью 1 т с поворотным грузоподъемником.

а базовый вариант сравнения в расчете экономической эффективности принят электроштабелер CQD15L предназначенный для погрузочно-разгрузочных и подъемно-транспортных работ.

На заданном складе мы производим замену электроштабелеров CQD15L на разработанные электропогрузчики и определяем экономический эффект.

Учет фактора времени в расчетах осуществлялся с помощью дисконтирования т. е. приведения будущих результатов применения погрузчика в стоимостном выражении к нулевому году.

2 Сравнительная технико-экономическая характеристика электропогрузчиков и штабелеров.

2.1 Определяем количество электропогрузчиков и штабелеров при использовании базового и нового варианта

Находим время рабочего цикла погрузчиков:

Обозначения со знаком () относятся к базовому электропогрузчику.

где: L – длина рабочего плеча м;

HCP – средняя высота подъема и опускания вил м;

V’ – скорость передвижения электропогрузчика с грузом мс;

V’I – скорость передвижения электропогрузчика без груза мс;

’ – скорость подъема каретки с грузом мс;

’ – скорость подъема каретки без груза мс;

’ – скорость опускания каретки с грузом мс;

’ – скорость опускания каретки без груза мс;

а - ускорение погрузчика а=03 05мс2;

tВСП – время на вспомогательные операции с;

tпов –время затрачиваемое на повороты погрузчика с.

Для электропогрузчика:

Эксплуатационная производительность погрузчика:

П’Э = = 134 тчас (8.3)

где: КВР – коэффициент использования погрузчика по времени

КГР – коэффициент использования погрузчика по грузоподъемности.

Эксплуатационная сменная производительность погрузчиков.

’ = = 1072 тсмену (8.4)

Объем механизированных работ:

где: QC- суммарный суточный грузопоток т;

kП - коэффициент непосредственной перегрузки груза по прямому варианту.

Потребное количество погрузчиков:

где m – количество рабочих смен за сутки m = 2 см;

nВЫХ nПР – количество выходных и праздничных дней в году 115 дней;

nР – время нахождения погрузочно-разгрузочной машины в ремонте в течение года nР = 16 дней;

Принимаем необходимое число погрузчиков М’Э = 6

2.2 Расчет списочного числа рабочих для обслуживания погрузчиков.

Списочное число механизаторов для обслуживания машин и оборудования определяют учитывая следующие потребности:

водитель на каждый погрузчик;

ремонтник на каждый погрузчик;

аккумуляторщик на 7 погрузчиков.

Списочное число рабочих рассчитываем по формуле:

R’ = αmМэ’(1+1+15) = 1226(1+1+15) = 317 чел. (8.6)

где: a – коэффициент подмены α = 12;

m – количество рабочих смен m = 2.

Принимаем R’ = 32 человек.

R = αmМэ(1+1+17) = 1224(1+1+15) = 211 чел. (8.7)

Принимаем R = 22 человек.

2.3. Расчет энергоемкости батареи разрабатываемого погрузчика и времени его работы без перезарядки батареи.

Средняя затрата электроэнергии от батареи на один цикл погрузчика:

Wц = Wц1+Wц2+Wц3+Wц4 (8.8)

где: Wц1 – расход энергии на движение машины в цикле без груза

Wц2 – расход энергии на движение машины с грузом

Wц3 – расход энергии на подъем груза

Wц4 – расход энергии на подъем грузоподъемника без груза

где: 1–суммарный к.п.д. от зажимов батареи до обода ведущего колеса при движении без груза.

где: 2–суммарный к.п.д.

где: 3 и 3– к. п. д. механизма подъема гидропривода и электродвигателя насоса в режимах работы с грузом и без груза.

GГР – вес подвижных частей грузоподъемника.

Wц’ = 207+237+225+135=804 Втч

Wц = 325+343+225+135=1028 Втч.

Количество циклов разрабатываемого погрузчика в смену при заданном режиме работы (Тсм = 8 час)

Nц’ = (ТсмКвр3600) Тц’ = 80753600202 = 106 циклов.

Nц = (ТсмКвр3600) Тц = 80753600131 =164 циклов.

Энергоемкость батареи.

W6’ = Wц’ Nц’ = 00804 106 = 85 кВтч.

W6 = Wц Nц = 01028 164 =169 кВтч.

Время работы погрузчика без перезарядки батареи.

Тр’ = (Tц’W6’)(3600Wц’) = (20285)(360000804) = 59 час.

Тр = (TцW6)(3600Wц) = (131169)(360001028) = 6 час.

По величине энергоемкости выберем аккумуляторную батарею типа ТНЖ-450-У2 напряжение U = 40 В.

Учитывая использование погрузчика по времени (Кв = 075) энергоемкости выбранной батареи хватит для работы в течение смены.

Для зарядки выбранной батареи необходимо автоматическое зарядное устройство для тяговых аккумуляторных батарей типа ТПП 160-70 (мощность Nз = 12).[22]

Технико-экономические показатели разрабатываемого погрузчика и погрузчика ЭП -1008 приведены в таблице 9.1.

Таблица 8.1 Сравнительная технико-экономическая характеристика погрузчиков.

Разрабатываемый погрузчик

Высота подъема груза м

Максимальная скорость передвижения с грузом мс

Скорость подъема каретки с грузом мс

Скорость опускания каретки мс с грузом

Энергия аккумуляторной батареи кВтч

Время работы погрузчика без перезарядки батареи час

Нормативный срок службы лет

Продолжительность рабочего цикла с

Эксплуатационная производительность тчас

Мощность потребляемая зарядным устройством кВт

Продолжительность нормального заряда батарей час

Обслуживающий персонал чел

Цена батареи руб. за банку

Цена зарядного устройства руб

Количество погрузчиков для выполнения заданного объема работ шт

Основные вложения на организацию механизированной погрузки-разгрузки грузов на складе представляют собой расходы на приобретение:

комплекта сменных тяговых батарей;

зарядного устройства для тяговых батарей.

Обозначения со знаком (“) относятся к разрабатываемому погрузчику. Денежные потоки со знаком (-) представляют собой оттоки денежных средств.

3.1 Электропогрузчики.

Ип = (Мэ' Цп’)– (Мэ Цп) = (6750000)–(41400000) = -1100000 руб. (8.13)

3.2 Сменные аккумуляторные батареи.

Электропогрузчики работают в две смены то сменных аккумуляторных батарей требуется:

Иб = Nn * Цб * 34 - Nn" * Цб" * 34 =6 488634-4488634=332248 руб. (8.14)

3.3 Зарядное устройство.

Изу = Мэ’Цзу’ – МэЦзу =673854– 473854=147708 руб. (8.15)

3.4 Общий объем инвестиций:

Поскольку для выполнения заданного объема погрузочно-разгрузочных работ требуется меньшее количество разрабатываемых погрузчиков (по сравнению с базовым вариантом) но их сумма больше тем самым эта величина не войдет в расчет денежных потоков. Эти инвестиции осуществляются в нулевой год.

И = Ип + Иб + Изу = -1100000+332248+147708=-620044 руб. (8.16)

4. Изменение расходов.

4.1 Расходы на заработную плату.

= Згод R’ – Згод R = 122640(6–4) =245280 руб. (8.17)

где: Згод – годовой размер заработной платы

Згод = Змес 12 = 10220 12 = 122640 руб.

Змес - месячный размер заработной платы.

Змес =Зтариф "+ Д + Здоп =7300+2190+730=10220 руб.

где: Зтариф – тарифная ставка обслуживающего персонала.

Д – размер доплаты (30% размера тарифа)

Д = 730003 = 2190 руб.

Здоп – размер дополнительной заработной платы (10% размера тарифа)

Здоп = 730001=730 руб.

Таким образом общее снижение расходов на заработную плату составит 245280 руб.

Затраты на социальные нужды(26% размера тарифа)

С.Н.=245280026=637728 руб.

4.2 Расходы на электроэнергию:

Э = (Тзар’ Nзу пб Мэ’) Драб.п Цэл – (Тзар Nзу пб Мэ) Драб.пЦэл Э = (71226)34545 – (71224)34545 =521640 руб. (8.18)

где: пб – количество заряжаемых в день аккумуляторных батарей для одного погрузчика пб = 2 шт.

Тзар – продолжительность нормального заряда батарей.

Цэл = 45 руб. – цена 1 кВтчас электроэнергии

Драб.п – число дней работы погрузчика в году с учетом простоев связанных с ремонтом Драб.п = 345 дней.

4.3 Затраты на ремонт погрузчиков.

Затраты на ремонт погрузчиков рассчитываются укрупненно и составляют 12 % от стоимости погрузчиков.

Р = Ип 012 =1400000 012 = 168000 руб. (8.19)

4.4 Затраты на вспомогательные материалы.

Затраты на вспомогательные материалы определяются в размере 15% от стоимости электроэнергии.

Мвсп = Э015 = 521640 015 = 78246 руб. (8.20)

4.5 Амортизационные отчисления:

А = Aп + Азу +Аб = 233800+29542+66450 = 329792 руб. (8.21)

где: Aп – амортизационные отчисления по погрузчикам

Ап = Ип Nal = 14000000167= 233800 руб.

где: Nal =167% –норма амортизации по погрузчикам

Азу – амортизационные отчисления по зарядным устройствам

Азу = Изу Na2 = 147708 02 = 29542 руб.

где: Na2 = 20 %– норма амортизации по зарядным устройствам

Аб – амортизационные отчисления по батареям

Аб = Иб Na3 = 332248 02 =66450 руб.

где: Na3 = 20 %– норма амортизации по батареям.

5 Корректировка денежных потоков.

Корректировка денежных потоков проводится по амортизации.

Остаточная стоимость погрузчиков

Coп = Ип No = 140000001=140000 руб. (8.22)

где: No = 10 % - норма остаточной стоимости.

6 Расчет чистых денежных потоков.

Расчет чистых денежных потоков приведен в таблице 8.2. Чистые денежные потоки представляют собой разность результатов достигнутых в i-том году и затрат осуществленных в том же году. В качестве результатов выступает годовая величина чистой прибыли а в последнем году – также чистая выручка от ликвидации оборудования.

Таблица 8.2 Расчет чистых денежных потоков (тыс. руб.)

7. Определение барьерной ставки

Барьерная ставка определяет ту финансовую отдачу которую инвесторы ожидают от своих капиталовложений и включает в себя два компонента – свободную от риска ставку СРС и страховую премию СП.

БС = СРС + СП (8.23)

Стоимость капитала — это средневзвешенная цена (в процентах) которую предприятие уплатило за денежные средства использованные для формирования своего капитала. Эта величина определяется соотношением заемного и собственного капиталов в пассивной части баланса и может быть определена следующим образом:

СК = БС = ДД · СД + ДСК · ССК (8.24)

где СК – стоимость капитала %;

ДД – доля долга ДД = 02%;

ДСК – доля собственного капитала ДСК = 03 %;

СД– стоимость долга %;

CCК – стоимость собственного капитала %;

Так как выплаты процентов по займам уменьшают величину налогооблагаемой прибыли то собственно уменьшается и величина налоговых выплат. Экономия на налогах частично компенсирует выплаты по долгам. Поэтому процент выплат по займам с учётом этой экономии составит:

где СН – ставка налога на прибыль;СН=02

НСД – номинальная банковская ставка.

Эффективные ставки то есть ставки с учётом реинвестиций по месяцам:

НСД = ((Нкб р) + 1)р – 1 (8.25)

где р – число периодов начисления процентов в течение года р=2

НКБ – номинальная кредитная банковская ставка НКБ = 02

НСД = ((02 2) + 1)2 – 1 = 021

СД = (1 – 02) · 021 = 0168.

НСК = ((Ндб р) + 1)р – 1

Ндб – номинальная депозитная банковская ставка Ндб = 01

НСК = ((01 2) + 1)2 – 1=0103

ССК = (1 – 02) · 0103 = 00824.

СК = БС = 02 · 0168 + 03 · 00824 0103 = 103%

8. Оценка эффективности инвестиций.

8.1 Определение чистой текущей стоимости.

Показателем эффективности инвестиций является чистая текущая стоимость (NPV) представляющая собой сумму дисконтированных чистых денежных потоков от инвестиций за весь расчетный период. Дисконтирование (т.е. учет фактора времени) осуществляется следующим образом:

Значение номинальной банковской ставки рассчитывается как среднее по десяти банкам.

Если значение NPV положительно то инвестиционный проект является эффективным и может рассматриваться вопрос о его осуществлении. Чем больше NPV тем эффективней проект.

Чистая текущая стоимость:

Положительное значение чистой текущей стоимости (NPV) говорит об эффективности рассматриваемого варианта применения разрабатываемого погрузчика (при работе в две смены по 8 часов).

Анализ зависимости экономической эффективности применения разрабатываемого погрузчика от величины барьерной ставки.

Рассмотрим зависимость чистой текущей стоимости от величины барьерной ставки для варианта работы предприятия в две смены по 8 часов (по данным таблицы 8.3) т.е. NPV = (БС)

Внедрение и использование электропогрузчика новой конструкции увеличивает производительность погрузочно-разгрузочных работ позволяет сократить количество обслуживающего персонала и получить экономический эффект.

NPV=868314 тыс. руб.

![]() содержание(стр2).doc

содержание(стр2).doc

Обзор существующих конструкций и выбор рациональной

Анализ различных вариантов конструктивного исполнения

электропогрузчика 14

Описание конструкции и предварительная разработка

общего вида машины .. 18

Разработка отдельных механизмов и узлов . . . 22

1 Разработка механизма передвижения . 22

2 Расчет грузоподъемного механизма .. . 45

3 Гидравлическая система 60

Организация работ . .72

Автоматизация управления . .. .83

Технология изготовления оси приводного колеса 88

Экономический расчет . .108

Обеспечение безопасности жизнедеятельности .. 121

Список используемой литературы . 132

![]() 6. автоматизация(стр 83-87).docx

6. автоматизация(стр 83-87).docx

1 Устройство и принцип работы гидрораспределителя с пропорциональным электрическим управлением.

Одной из наиболее актуальных задач в промышленном использовании грузоподъемных машин является применение пропорционального электрического управления.

PVG 32 является распределителем чувствительным к нагрузке разработанным для обеспечения максимальной гибкости.