Курсовой по ТММ тема 6 вариант 4

- Добавлен: 25.10.2022

- Размер: 2 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Adobe Acrobat Reader

- AutoCAD или DWG TrueView

- Microsoft Word

Дополнительная информация

![]() Тема-6_Вариант-4_лист-1.dwg

Тема-6_Вариант-4_лист-1.dwg

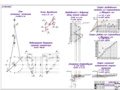

Диаграмма движения ползуна D

Диаграмма ускорения движения ползуна D

Кинематический анализ рычажного механизма

План положений механизма

![]() ПЗ_TMM_T6_V4_ver-1.doc

ПЗ_TMM_T6_V4_ver-1.doc

Государственное образовательное учреждение

высшего профессионального образования

Тихоокеанский государственный университет

МЕХАНИЗМ ДВУХСТУПЕНЧАТОГО ДВУХЦИЛИНДРОВОГО ВОЗДУШНОГО КОМПРЕССОРА

Пояснительная записка к курсовому проекту

теория машин и механизмов

Тема6.Механизм двухступенчатого двухцилиндрового воздушного компрессора (рисунок1 таблица1):

Рисунок1 – Механизм компрессора:

а – рычажный механизм компрессора; б – индикаторная диаграмма I ступени компрессора; в - индикаторная диаграмма II ступени компрессора (фазы индикаторных диаграмм: 1 – всасывание 2 – сжатие; 3 – нагнетание; 4 - расширение)

Вариант тактограммы подлежащий рассмотрению – 64.

Шифр тактограммы – 132231.

Таблица1 – Исходные данные для проектирования

Размеры звеньев рычажного механизма

Частота вращения электродвигателя

Частота вращения коленчатого вала l

Массы звеньев рычажного механизма

Моменты инерции звеньев

Максимальное давление в цилиндре I ступени

Максимальное давление в цилиндре II ступени

Диаметры цилиндров Iступени

Диаметры цилиндров IIступени

Коэффициент неравномерности вращения коленчатого вала

Положение кривошипа при силовом расчете механизма

Курсовой проект содержит 3листа чертежей форматаА1 пояснительную записку на 45листах форматаА4 включающую 3рисунка 12таблиц 5литературных источников.

Ключевые слова: КОМПРЕССОР РЫЧАЖНЫЙ МЕХАНИЗМ КИНЕМАТИЧЕСКИЙ АНАЛИЗ ДИНАМИЧЕСКИЙ СИНТЕЗ ПЛАН СКОРОСТЕЙ ТАКТОГРАММА.

Цель курсового проекта: приобретение практических навыков по кинематическому анализу и синтезу плоских рычажных механизмов.

Методы проведения исследований: графоаналитический.

В данном проекте определены структурные кинематические и динамические характеристики рычажного механизма компрессора по заданным условиям.

Структурный анализ рычажного механизма

Кинематический анализ рычажного механизма

Определение положений звеньев и построение траекторий точек звеньев механизма

Построение планов скоростей

Построение планов ускорений

Динамический синтез рычажного механизма по коэффициенту неравномерности движения

Построение графика приведённого к ведущему звену момента инерции механизма

Построение графика приведенного момента сил сопротивления и движущих сил

Построение графика работ сил сопротивления и движущих сил

Построение графика изменений кинетической энергии механизма и диаграммы Виттенбауэра

Определение момента инерции маховика

Определение параметров маховика

Динамический анализ рычажного механизма

Определение угловой скорости и углового ускорения начального звена

Инерционная нагрузка звеньев

Определение реакций в кинематических парах структурной группы 2 – 3 без учета сил трения

Определение реакций в кинематических парах структурной группы 4 – 5 без учета сил трения

Кинематический расчет начального звена 1

Синтез системы управления механизмами машины-автомата по заданной тактограмме

Список использованной литературы

Динамический синтез рычажного механизма

Синтез системы управления механизма

Курс теории механизмов и машин рассматривает общие методы исследования и проектирования и является общетехнической дисциплиной формирует знание инженеров по конструированию изготовлению и эксплуатации машин. Общие методы синтеза механизмов позволяют будущему инженеру определять многие параметры проектируемых механизмов и машин. Курс теории механизмов и машин является основой для изучения последующих дисциплин.

Курсовое проектирование по теории механизмов и машин является самостоятельной творческой работой студента. В процессе разработки курсового проекта студент решает ряд расчётно-графических задач с решением которых инженеру-конструктору приходится встречаться на современном производстве.

Цель курсового проекта - развить у студента навыки самостоятельного решения комплексных инженерных задач приобретение навыков оформления конструкторской документации в соответствии с требованиями ЕСКД.

Объектом исследования является рычажный механизм компрессора.

Проект по разработке (анализу и синтезу) механизма компрессора выполнен в соответствии с исходным заданием и методическими указаниями на курсовой проект[1].

СТРУКТУРНЫЙ АНАЛИЗ РЫЧАЖНОГО МЕХАНИЗМА

Рычажный механизм (рис.1а) состоит из стойки0 кривошипа1 шатуна2 ползуна3 шатуна4 и ползуна5. Кривошип1 образует вращательные пары со стойкой0 и шатунами2 и 4. Шатун2 входит во вращательную пару с ползуном3. Шатун4 входит во вращательную пару с ползуном5. Ползуны3 и 5 входят в поступательные пары со стойкой.

Таким образом число подвижных звеньев n=5 число одноподвижных пар p1=7 (пять вращательных и две поступательные – см.таблицу2).

Таблица2 – Кинематические пары

№ кинематической пары

Тип кинематической пары

Класс кинематической пары

I (стойка0 – кривошип1)

II (кривошип1 – шатун2)

III (кривошип1 – шатун4)

IV (шатун2 – ползун3)

V (шатун4 – ползун5)

VI (ползун3 – стойка0)

VII (ползун5 – стойка0)

Кинематическая цепь механизма плоская сложная замкнутая. Число степеней подвижности определяем по формуле Чебышева [2]:

W = 3n - 2p1 - p2 = 3×5 - 2×7 - 0 = 1

Следовательно исследуемый механизм имеет одну обобщенную координату: угол поворота начального звена

Установим класс механизма который определяется наивысшим классом группы Аcсура. Выполним классификацию структурных групп механизма. Отделяем группу второго класса второго вида (ВВП) со звеньями 4 и 5 (рисунок2а).

Рисунок2 – Структурные группы механизма:

а – группа второго класса второго вида; б – группа второго класса второго вида; в – механизм первого класса

Затем отделяем аналогичную группу второго класса второго вида (ВВП) со звеньями 2 и 3 (рисунок2б).

В результате остается механизм первого класса в состав которого входит начальное звено1 и стойка0 (рисунок2в).

Механизм образован присоединением к начальному звену двух структурных групп второго класса. Поэтому по классификации Ассура-Артоболевского его следует отнести ко второму классу.

Формула строения рассматриваемого механизма имеет вид:

Кинематическая схема служит основой для разработки технического проекта рычажного механизма компрессора. Исходные данные для проектирования приведены в таблице1.

КИНЕМАТИЧЕСКИЙ АНАЛИЗ РЫЧАЖНОГО МЕХАНИЗМА

При заданном законе движения входного звена механизма с одной степенью свободы движение остальных звеньев является вполне определённым. Каждому положению входного звена соответствуют определённые положения скорости и ускорения остальных подвижных звеньев и точек механизма.

Основными задачами кинематического анализа являются определение положений звеньев и траекторий движения скоростей и ускорений звеньев и точек механизма.

Движение механизма периодически повторяется поэтому достаточно исследовать его движение за период соответствующий одному обороту входного звена.

1Определение положений звеньев и построение траекторий точек звеньев механизма

1.1Масштабные коэффициенты построений

Так как при графоаналитическом методе решения задач кинематического анализа длины звеньев векторы скоростей и ускорений точек и другие величины на чертеже необходимо изображать в масштабе важное значение приобретает понятие о масштабном коэффициенте.

Масштабным коэффициентом m физической величины называется отношение числового значения физической величины в свойственных ей единицах к длине отрезка в миллиметрах изображающего на чертеже эту величину [3].

где А - действительное значение величины; [А] - длина отрезка представляющего величину А на чертеже мм.

Зная масштабный коэффициент и величину отрезка на чертеже [А] можно вычислить истинное значение данной величины А=m[А] или зная истинное значение величины А и величину масштабного коэффициента определить величину отрезка которую необходимо отложить на чертеже: [А]=Аm.

При кинематическом анализе механизма заданными являются кинематическая схема и размеры всех звеньев механизма.

1.2Планы положений механизма

Планом положения механизма называется структурная схема построенная в выбранном масштабе для заданного положения начального звена.

При кинематическом анализе механизма движение начального звена считаем равномерным. Угол поворота звена1 являющегося обобщенной координатой разделим на 12 последовательных угловых шагов каждый из которых равен 30°.

За входное звено принимаем звено1 кривошип. План положений строим методом засечек. Траектория точки А – окружность с центром в т.О. Положение точки А на траектории определяется заданным углом j1. Из каждой точки А проводим линию движения точки В засечкой радиусом АВ на прямой ОО’. Аналогично определяем положение точки D засечкой радиусом CD на прямой ОО’.

При построении принимаем масштабный коэффициент m=00025ммм. Длины отрезков на плане определяем по формуле (2) результаты заносим в таблицу3.

Таблица3 – Размеры на планах положения механизма

Размеры на планах мм

1.3Крайние положения механизма

Крайними положениями механизма называются положения из которых ведомое звено механизма может двигаться только в одном направлении (прямом или обратном). В рассматриваемом механизме кривошип (звено1) совершает полный оборот а ползуны (звенья3 и 5) совершают возвратно-поступательное движение между двумя крайними положениями 0 и 6.

Расстояние D0–D6 является полным ходом ползуна (точкиD).

2Построение планов скоростей

Строим план скоростей механизма при φ1=2100.

Вычисляем угловую скорость входного звена [3]:

где n1=680обмин – частота вращения коленчатого вала (начального звена).

Определяем линейную скорость точки А начального звена [3]:

VA=w1×lOA = 7117×014 = 996мс.

Приймем масштабный коэффициент mv=02м×с-1мм.

Вектор перпендикулярен радиусу ОА и направлен в сторону угловой скорости w1. Из произвольной точкир–полюса плана скоростей проводим отрезок [pa]=VAmv=99602=498мм получаем на плане скоростей точку а.

Для определения скорости точки В составляем векторное уравнение для структурной группы1-2 [3]

и решаем это уравнение построением плана скоростей.

Из точки а проводим линию перпендикулярную АВ а из полюса опускаем вертикальную линию. Точку пересечения обозначим точкой b.

Определяем искомые скорости:

VB=[рb]×mv=3005×02=601мс;

VBА=[аb]×mv=4343×02=869мс.

Здесь отрезки [рb]=3005мм и [аb]=4343мм определены путем замера на плане скоростей.

Аналогично находим скорости точек С и D.

VD=[рd]×mv=1975×02=395мс;

VDC=[cd]×mv=4343×02=869мс.

Здесь отрезки [рd]=1975мм и [cd]=4343мм определены путем замера на плане скоростей.

Скорость Vs2 центра масс S2 звена2 определяем по теореме подобия. Точки А S2 и В лежат на одной прямой и принадлежат одному звену2:

Длины АS2=7867мм и АВ=236мм получены путем замера отрезков на плане положений механизма.

Откладываем отрезок из полюса к точке s2. Получаем вектор скорости центра масс звена2 VS2. Величину этой скорости определяем из выражения VS2=[ps2]×mv=3917×02=783мс.

Скорость Vs4 центра масс S4 звена4 определяем аналогично: VS4=[ps4]×mv=3693×02=739мс.

Аналогично строим план скоростей для остальных положений механизма.

Результаты заносим в таблицу4.

Таблица4 – Линейные скорости звеньев для различных положений механизма

Линейная скорость мс

Определим угловую скорость второго и четвертого звеньев:

Результаты заносим в таблицу5.

Таблица5 – Угловые скорости звеньев для различных положений механизма

Угловая скорость с-1

3Построение планов ускорений

Построение плана ускорений начинаем с точки А звена ОА. Абсолютное ускорение определяется из выражения [3]:

Здесь нормальная составляющая равна по величине:

и направлена вдоль звена ОА к центру вращения (точкеО).

Тангенциальная составляющая:

равна 0 так как w1=const и

Подставляя в формулу (7) получаем: .

Аналогично определям ускорение точки С: .

Составляем векторное уравнение для структурной группы2-3 [3]:

где - нормальное ускорение точки В во вращательном движении шатуна относительно точки А; - тангенциальное ускорение точки В во вращательном движении шатуна относительно точки А.

Решаем векторное уравнение (10) построением плана ускорений задавшись масштабным коэффициентом mа=15мс2×мм.

Из произвольной точки p - полюса плана ускорений проводим вектор pа параллельно звену ОА в направлении от точки А к точке О. Величина отрезка конец вектора обозначаем точкой а.

Из точки а параллельно АВ в направлении от точки А к точке В проводим вектор нормальной составляющей : конец вектора обозначаем буквой n2. Величина отрезка равна . Из точки n2 проводим линию перпендикулярную звену АВ до пересечения с осьюY. Точка пересечения определяет ускорение точки В.

Аналогично составляем и решаем векторное уравнение для структурной группы4-5.

Замеряем длины отрезков на плане: [ba]=2432мм [pb]=4669мм [n2b]=2278мм [dc]=2432мм [pd]=3518мм [n4d]=2278мм.

Определим величины ускорений:

=[n2b]×mа=2278×15=34170мс2;

=[ba]×mа=2432×15=36480мс2;

=[pb]×mа=4669×15=70035мс2;

=[n4d]×mа=2278×15=34170мс2;

=[dc]×mа=2432×15=36480мс2;

=[pd]×mа=3518×15=52770мс2.

Ускорение аs2 центра масс S2 звена2 определяем по теореме подобия. Точки А S2 и В лежат на одной прямой и принадлежат одному звену2:

Откладываем отрезок из полюса к точке s2. Получаем вектор ускорения центра масс звена2 VS2. Величину этой скорости определяем из выражения аS2=[ps2]×mа=4566×15=68490мс.

Ускорение аs4 центра масс S4 звена4 определяем аналогично: аS4=[ps4]×mа=4208×15=63120мс.

Определяем величину углового ускорения звеньев2 и 4:

Аналогично строим план ускорений для остальных положений механизма. Результаты заносим в таблицы6 и 7.

Таблица6 – Линейные ускорения звеньев для различных положений механизма

Линейное ускорение мс2

Таблица7 – Угловые ускорения звеньев для различных положений механизма

Угловое ускорение с-2

ДИНАМИЧЕСКИЙ СИНТЕЗ РЫЧАЖНОГО МЕХАНИЗМА ПО КОЭФФИЦИЕНТУ НЕРАВНОМЕРНОСТИ ДВИЖЕНИЯ

Внутри цикла установившегося движения угловая скорость начального звена машины периодически изменяется из-за постоянного изменения нагрузок что приводит к нежелательной неравномерности движения. Неравномерность движения начального звена характеризуется коэффициентом неравномерности движения d который не должен превышать допустимого значения [d]. Для снижения колебаний угловой скорости начального звена до допустимых пределов в механизме предусматривают маховик который с целью уменьшения его размеров устанавливают на быстроходном валу.

Динамическая модель механизма состоит из одного звена к которому приложены движущие силы Мпд а также приведены все силы Мпс действующие на звенья механизма и моменты инерции звеньев Jn.

1Построение графика приведённого к ведущему звену момента инерции механизма

За звено приведения принимаем кривошип1. Полный приведенный момент инерции для каждого положения механизма определяется по формуле:

Jn = Jм + DJn + Jnдв

где Jм – приведенный момент инерции маховика;

DJn – приведенный момент инерции звеньев механизма;

Jnдв – приведенный момент инерции электродвигателя.

Приведенный момент инерции электродвигателя определяется по формуле:

Приведенный момент инерции звеньев механизма определяем по формуле:

w1 – угловая скорость ведущего звена;

Jsi – момент инерции звена i.

Для рычажного механизма компрессора формула (13) примет вид:

при этом отношения скоростей зависят от положения механизма и определяются из планов скоростей (см.раздел2.2 таблица3).

Значения моментов инерций и масс звеньев механизма указаны в исходных данных (таблица1): Js1=080кг×м2 Js2=Js4=055кг×м2 m2=m4=22кг m3=42кг m5=29кг.

Значения DJn для двенадцати положений кривошипа расчитанные по формуле (15) приведены в таблице8.

Таблица8 – Приведенные моменты инерции звеньев механизма для различных положений механизма

Строим график DJn(j) приведенного момента инерции звеньев приняв масштабные коэффициенты по осям: mj=005радмм mJ=005(кг×м2)мм.

Величину ординаты Y(J) найдем по формуле:

Значения остальных ординат вычисленных аналогичным образом заносим в таблицу8.

2Построение графика приведенного момента сил сопротивления и движущих сил

2.1По заданной диаграмме сил производственного сопротивления ступеней компрессора определим силы и которые действуют на ползуны В и D соответственно по следующей формуле:

где - максимальное индикаторное давление ;

Определяем силы сопротивления для всех положений механизма результаты заносим в таблицу9.

Таблица9 – Силы производственного сопротивления для различных положений механизма

На плане скоростей прикладываем силу Fb в точке b а F5 в точке d.

2.2Определяем силы тяжести звеньев рычажного механизма:

G2 = m2×g = 22×98 = 2156H;

G4 = m4×g = 22×98 = 2156H;

G3 = m4×g = 42×98 = 4116H;

G5 = m5×g = 29×98 = 2842H

где g = 98 мс2 – ускорение свободного падения.

На плане скоростей прикладываем силу G2 в точке S2 G4 в точке S4 G3 в точке b и G5 в точке d.

2.3В точке а прикладываем приведенную силу Pn перпендикулярно (pa) модуль и направление которой найдем по теореме Жуковского.

Для всех положений механизма приведенную силу определяем по формуле:

где – скорости точек В и D соответственно;

– проекции скорости точек S2 и S4 на ось Y.

Так для положения 7 (j1=210°) по формуле (18) имеем:

Аналогично находим приведенную силу для остальных положений результаты вычислений заносим в таблицу10.

Таблица10 – Приведенная сила и приведенный момент сил сопротивления для различных положений механизма

2.4Приведенный момент сил сопротивления определяем по формуле:

Для положения 7 (j1 = 210°) получим:

Мс7 = 1091566×014 = 152819Н×м.

Аналогично находим значения приведенного момента сил сопротивления для всех указанных положений механизма результаты вычислений заносим в таблицу10.

Для построения графика приведенного момента сил сопротивления принимаем масштабные коэффициенты по осям: mj = 005радмм mм = 50(Н×м)мм.

Величину ординаты Y(M) найдем по формуле: .

Значения остальных ординат приведены в таблице10.

3Построение графика работ сил сопротивления и движущих сил

3.1График работы сил сопротивления Ас(j1) строим методом графического интегрирования графика момента сил сопротивления Мс(j1).

Возьмем отрезок интегрирования (РО)=40мм тогда получим масштабный коэффициент:

mА=mМ×mj×(РО)=50×005×40=100Джмм

3.2График работы движущих сил Ад(j1) строим в виде отрезка соединяющего положения 0 и 12 механизма т.к. по условию момент движущих сил Мд(j1) является постоянным и за время одного цикла установившегося движения работа движущих сил равна работе сил сопротивления.

Ад=Ас=Y(А)×mА=11193×100 = 11193Дж.

3.3График момента движущих сил Мд(j1) строим путем графического дифференцирования графика Ад(j1) для чего из точки Р проводим к оси ординат графика Мс(j1) луч параллельный прямой графика Ад(j1).

Модуль момента движущих сил определяем из выражения:

Мд=Y(Мд)×mМ=3563×50=17815Н×м.

4Построение графика изменений кинетической энергии механизма и диаграммы Виттенбауэра

4.1График изменения кинетической энергии DT(j1) строим путем вычитания из ординат графика Ад(j1) соответствующие ординаты графика Ас(j1). Масштабный коэффициент при этом равен mТ=mА=100Джмм.

4.2Диаграмму Виттенбауэра (диаграмму “энергия – масса”) DT(DJn) строим путем исключения параметра j1 из графиков DT(j1) и DJn(j1).

Масштабные коэффициенты по осям диаграммы Виттенбауэра равны mТ=100Джмм; mJ=005(м2×кг)мм.

5Определение момента инерции маховика

5.1Проведем две касательные к диаграмме Виттенбауэра образующие с осью DJn углы ymax и ymin тангенсы которых найдем по формулам:

где d=180 – коэффициент неравномерности вращения коленчатого вала w1 – среднее значение угловой скорости коленчатого вала в режиме установившегося движения.

5.2Найдем приведенный к валу кривошипа момент инерции маховика:

где (KL) – отрезок на оси ординат графика DT(DJn) отсекаемый касательными к диаграмме “энергия – масса”.

6Определение параметров маховика

6.1Для стального маховика примем плотность g=7800кгм. Также примем соотношения: b=05м; h=01м.

Подставим G в формулу (23) откуда получим:

Отсюда выразим приближенный диаметр D:

Если маховик ставить на ось кривошипа механизма то он будет иметь нецелесообразные размеры и массу потому расположил его прямо на оси двигателя. В этом случае JM–примет следующий вид:

Подставив затем JMДВ в (26) имеем:

Зная D найдём величину D1 – средний диметр:

Найдём длину окружности маховика по формуле:

Имеем все данные для нахождения объёма V:

Находим вес маховика:

Рисунок3 – Схема маховика

ДИНАМИЧЕСКИЙ АНАЛИЗ РЫЧАЖНОГО МЕХАНИЗМА

1Определение угловой скорости и углового ускорения начального звена

1.1На основании формулы [4]:

можно определить в положении7’. Замеряем угол 7’ который равен 5150. Тогда в заданном положении из формулы (33) определяем угловую скорость кривошипа:

1.2Из уравнения движения механизма в дифференциальной форме:

выразим угловое ускорение звена приведения:

где Mn=Mд–Мс – приведенный момент сил;

w1(7')=7091с-1 – угловая скорость в заданном положении;

– производная от приведенного момента инерции по обобщенной координате механизма.

Jn7’=Jм+Jnдв+(ΔJn7’J)=

=7436+166+(3479005)=7776кг×м2

– полный приведенный момент инерции механизма для положения 7' имеем:

где a-угол наклона касательной DJn(j) в заданном положении.

Подставляя числовые значения в формулу (36) получим:

Знак минус показывает что кривошип ОА замедляется.

2Инерционная нагрузка звеньев

2.1Построение плана скоростей и ускорений для расчетного положения (j1=210°) выполним по алгоритму описанному в разделах2.2 и 2.3.

2.2Из плана ускорений найдем ускорения центров масс звеньев и угловые ускорения звеньев: ; ; ; ..

2.3Силы тяжести звеньев рычажного механизма равны (п.3.2.2.):

2.4Силу инерции звеньев определяем по формуле:

аSi – ускорение центра масс звена.

Модули сил инерции звеньев равны:

PU2 = m2·aS2 = 22·6855 = 150810H

PU3 = m3·aS3 = 42·7062 = 296604H

PU4 = m4·aS4 = 22·6306 = 138732H

PU5 = m5×aS5 = 29×5307 = 153903H.

Моменты пар сил инерции звеньев определим по формуле:

где JS ei - угловое ускорение звена.

3Определение реакций в кинематических парах структурной группы 2-3 без учета сил трения

Рассмотрим группу Асура2-3.

Группу состоящую из звеньев 2 и 3 вычерчиваем отдельно в масштабе длин и в соответствующих ее точках прикладываем силы тяжести силы инерции звеньев и моменты сил инерций. Отброшенные связи заменяем реакциями (реакция воздействия опоры 0 на звено3) и (реакция воздействия звена1 на звено2).

Под действием внешних сил сил инерции и реакций структурная группа будет находиться в равновесии.

Неизвестными в данном уравнении являются реакции и . Зададимся произвольными направлениями и и для их определения разложим реакцию на нормальную направленную по звену AB и тангенциальную направленную перпендикулярно звену AB составляющие.

Тангенциальную составляющую реакции определяем из уравнения моментов всех сил приложенных к звеньям 2 и 3 относительно точкиВ:

Из уравнения (41) получим:

Составим векторное уравнение равновесия системы сил действующих на группу звеньев в целом:

С помощью плана сил определим неизвестные реакции и которые помещены в уравнении в крайних местах.

Зададим масштабный коэффициент: =200 тогда:

Для построения плана сил действующих на группу звеньев 2–3 проведем прямую линию a параллельно АВ. На прямой a выберем произвольную точку2 в которую поместим начало вектора . В точку3 т.е. конец вектора поместим начало следующего вектора . Аналогичным образом выполним сложение векторов сохраняя последовательность их расположения на плане сил такой же как и в уравнении равновесия группы. Затем через точку8 т.е. конец вектора проведем прямую линию b перпендикулярно оси S. Точка пересечения прямых a и b (точка1) будет являться концом вектора и началом вектора .

На построенном таким образом плане проведем вектор который является суммой векторов и .

Из условия равновесия звена2 следует:

где - реакция действующая на звено 2 со стороны звена3. Соединив на плане точки 5 и 1 получим вектор .

Из плана сил определяем значения неизвестных сил:

Таблица11 – Силы и векторы сил 2-го и 3-го звеньев

4Определение реакции в кинематических парах структурной группы 4 – 5 без учета сил трения

Рассмотрим группу Асура 4-5.

Группу состоящую из звеньев 4 и 5 вычерчиваем отдельно в масштабе длин и в соответствующих ее точках прикладываем силы тяжести силы инерции звеньев и моменты сил инерций. Отброшенные связи заменяем реакциями (реакция воздействия опоры 0 на звено5) и (реакция воздействия звена1 на звено4).

Неизвестными в данном уравнении являются реакции и . Зададимся произвольными направлениями и и для их определения разложим реакцию на нормальную направленную по звену CD и тангенциальную направленную перпендикулярно звену CD составляющие.

Тангенциальную составляющую реакции определяем из уравнения моментов всех сил приложенных к звеньям 4 и 5 относительно точкиD:

Из уравнения (44) получим:

С помощью плана сил определим неизвестные реакции и :

Для построения плана сил действующих на группу звеньев 4–5 проведем прямую линию a параллельно CD. На прямой a выберем произвольную точку2 в которую поместим начало вектора . В точку3 т.е. конец вектора поместим начало следующего вектора . Аналогичным образом выполним сложение векторов сохраняя последовательность их расположения на плане сил такой же как и в уравнении равновесия группы. Затем через точку8 т.е. конец вектора проведем прямую линию b перпендикулярно оси S. Точка пересечения прямых a и b (точка1) будет являться концом вектора и началом вектора .

Таблица12 – Силы и векторы сил 4-го и 5-го звеньев

найдём из векторного уравнения:

5Кинематический расчет начального звена 1

5.1Рассмотрим начальный механизм.

Изобразим на рисунке 1 схему начального звена1 входящего в кинематическую пару со стойкой. На звено1 действуют силы: R12 реакция со стороны отброшенного звена2 R10 реакция со стороны стойки G1 сила тяжести звена1 Му уравновешивающий момент. Реакция R12 равна по величине и противоположно направлена реакции R21 проходит через точкуА. Сила тяжести G1 проходит через центр масс S1 совпадающий с центром вращения звена и направлена вниз. Реакция R10 проходит через точку О.

Определим уравновешивающую силу :

Уравновешивающий момент равен

Реакцию определяем графически

Из плана сил находим:

5.2Определим уравновешивающую силу методом Жуковского. Для этого к повёрнутому на плану скоростей в соответствующих точках прикладываем все внешние силы действующие на механизм не изменяя их направления.

Записываем уравнение моментов сил относительно полюса р:

Уравновешивающий момент равен:

Определим относительную разницу МУ найденными разными методами:

где - сила полученная методом Жуковского ; - сила полученная методом планов ; - погрешность .

Полученная разница не превышает 5%.

СИНТЕЗ СИСТЕМЫ УПРАВЛЕНИЯ МЕХАНИЗМАМИ МАШИНЫ-АВТОМАТА ПО ЗАДАННОЙ ТАКТОГРАММЕ

1Цикл работы содержит шесть тактов в каждом из которых совершается одностороннее движение одного механизма (поршня). Тактограмма задается шифром - шестизначным числом (по числу тактов движения) составленным из номеров механизмов. Номер каждого механизма входит дважды: первое указание номера означает что в соответствующем такте происходит прямой ход механизма (поршня); вторичное указание номера отвечает обратному ходу.

Тактограмма заданная в задании соответствует шифру 132231. Наклонные линии на тактограмме отвечают тактам движения а горизонтальные - тактам выстоя. В первом такте имеет место прямой ход поршня М1 Во втором - прямой ход поршня М3 а в третьем такте - прямой ход поршня М2. В четвертом и пятом тактах совершаются обратные хода поршня М2 и М3. Завершается цикл движения обратным ходом поршня М1.

Каждый механизм имеет два конечных выключателя на которые нажимает шток поршня в крайних положениях. В нажатом положении сигнал от конечного выключателя равен 1 в ненажатом - 0. Через x1 обозначен сигнал от конечного выключателя М1 в исходном положении поршня т.е. в нижнем положении по тактограмме. Сигнал от другого конечного выключателя механизма М1 обозначен через . На тактограмме показываются значения сигнала x1 в начале каждого такта. Соответствующие значения сигнала не показываются так как их всегда можно определить как инверсные по отношению к сигналу x1. Аналогично показываются на тактограмме сигналы х2 и х3 от конечных выключателей механизмов М2 и МЗ.

2 Тактограмма считается реализуемой если все комбинации сигналов x1 x2 и x3 в начале каждого такта будут различными. Сумма сигналов умноженных на их веса дает искомое число в десятичной системе которое называется весом комбинации сигналов (вес состояния) для начала каждого такта.

В рассматриваемом случае совпадают веса состояний в начале третьего и пятого а также второго и шестого тактов. Следовательно тактограмма нереализуема так как одна и та же комбинация сигналов должна вызывать различные движения механизмов.

Для того чтобы веса состояний не совпадали вводим дополнительный сигнал от устройства называемого “памятью”. Обозначим этот сигнал через z и будем считать что z=1 при включенной памяти и z=0 при выключенной памяти. Такты в начале которых включается или выключается память должны быть выбираем так чтобы не было совпадающих весов состояний. При этом такт в начале которого включается или выключается память разбиваем на два логических такта (до изменения сигнала памяти и после изменения).

Проверим реализуемость тактограммы с учетом памяти считая вес памяти равным 23=8. Этот вес прибавляется в тех тактах где память включена. Совпадающих суммарных весов нет т.е. такты включения и выключения памяти выбраны правильно.

3Верхняя часть таблицы включений содержит значения сигналов от конечных выключателей и от памяти (входные сигналы). При переходе от одного логического такта к другому меняется значение только одного сигнала. Этот сигнал называется тактирующим. Тактирующие сигналы в таблице включений отмечены звездочками.

В нижней части таблицы включений отмечаем такты в которых должны подаваться сигналы на включение и выключение памяти (fz и ) сигналы на пуск поршней вперед (f1 f2 f3) и назад ( ). Эти сигналы называются выходными. Для каждой выходной функции имеется только одно рабочее состояние при котором эта функция должна быть равна единице. После простановки единиц в рабочих состояниях делаем прочерки в безразличных состояниях т.е. в тех состояниях следующих за рабочим при которых может повторяться (или не повторяться) сигнал на выполнение действия соответствующего данной функции. Все остальные состояния являются запрещенными и для них выходные функции должны быть равны нулю.

4Составление формулы включения сводится к нахождению алгебраического выражения двоичной функции по ее табличному заданию приведенному в таблице включений. В формулы включения не входят входные сигналы от того механизма или элемента памяти для которого составляется формула.

По значениям входных сигналов в рабочих состояниях составляем исходные формулы включения в виде логического произведения этих сигналов причем значению 0 соответствует инверсное значение аргумента.

Для исходной функции включения подбираем упрощенный вариант содержащий меньшее число входных сигналов но обладающий теми же свойствами что исходная функция: исходная и упрощенная функция равны единице в рабочем состоянии и нулю в запрещенных состояниях причем набор сигналов входящих в упрощенную формулу при рабочем состоянии не встречается в запрещенных состояниях. В упрощенный вариант формулы включения обязательно входит тактирующий сигнал.

5Построение схемы путевого управления на пневматических элементах начинаем со схематического изображения пневмоцилиндров причем поршни всех трех механизмов показываем в крайних левых положениях которые соответствуют исходным (нижним) положениям на тактограмме. При этом штоки поршней нажимают на конечные выключатели x1 x2 x3. Каждый из этих выключателей представляет собой двухпозиционный трехлинейный распределитель условное изображение которого состоит из двух квадратов соответствующих двум возможным положениям его подвижной части и трех линий (трубопроводов). Первая линия соединена с источником сжатого воздуха (кружок с точкой) вторая линия соединена с атмосферой (треугольник). Третья линия дает сигнал в управляющее устройство. Каналы изображаем линиями со стрелками показывающими направление потоков. Закрытый канал имеет поперечную черту. В нажатом положении у конечного выключателя атмосфера соединена с закрытым каналом а сжатый воздух по открытому каналу поступает в управляющее устройство т.е. дает сигнал.

После того как показаны все конечные выключатели в тех же условных обозначениях вычерчиваем изображения двухпозиционных четырехлинейных распределителей для каждого из пневмоцилиндров. Первая линия соединена с левым рабочим объемом цилиндра вторая — с правым рабочим объемом цилиндра третья — с атмосферой и четвертая — с источником сжатого воздуха. Так как все поршни занимают крайние левые положения то каждый распределитель показан в такой позиции при которой сжатый воздух поступает в правый рабочий объем цилиндра. В другой позиции сжатый воздух поступает в левый рабочий объем цилиндра т.е. перемещение подвижных частей распределителя справа налево вызывает прямой ход поршня. Это перемещение происходит под действием сжатого воздуха при поступлении сигнала . Обратное перемещение происходит при поступлении сигнала подаваемого с противоположной стороны.

После вычерчивания распределителей пунктиром намечаем прямоугольник в котором располагаем блок управления. К верхней стороне прямоугольника подводим линии от конечных выключателей - это будут входы блока управления. К нижней стороне прямоугольника подводим линии от распределителей - это будут выходы блока управления. Так как заданная тактограмма реализуема только при наличии памяти то с левой стороны блока управления псказываем логический элемент памяти в виде двустороннего четырехлипейного распределителя т.е. такого же распределителя какой был применен для управления перемещениями поршней.

Далее соединяем входы и выходы блока управления так чтобы их соединения соответствовали формулам включения.

6Построение схемы управления на электромагнитных элементах по выполняем для механизмов М1 М2 и МЗ с гидроцилиндрами и двусторонними распределителями которые отличаются от ранее показанных пневмораспределнтелей только тем что перемещение их подвижных частей выполняется от электромагнитов управляемых электромагнитными реле. Гидроцилнндры и их распределители на схеме не показываем так как их соединения аналогичны указанным на пневмосхеме.

Изображение схемы начинаем с вычерчивания электромагнитных реле включения и выключения памяти а также электромагнитных реле управляющих передвижением поршней. Каждое реле изображаем квадратом включенным в электрическую цепь проходящую от одной линии к другой.

Реле памяти в нашем случае имеет три пары нормально разомкнутых (замыкающих) контактов и три пары нормально замкнутых (размыкающих) контактов.

Реле прямого и обратного ходов механизма М1 посредством электромагнитов вызывает перемещение подвижных частей распределителей гидроцилиндров. Если по цепи в которую включено реле пойдет ток то якорь правого электромагнита распределителя механизма передвинет справа налево подвижную часть распределителя и начнется прямой ход поршня.

После вычерчивания условных изображений реле дальнейшее построение схемы управления на электромагнитных элементах сводится к включению в электрическую цепь каждого реле тех элементов которые входят в формулу включения.

В ходе выполнения данного проекта были выполнены структурный и кинематический анализы рычажного механизма. Определены положения звеньев и построение траектории точек звеньев механизма построены планы скоростей и ускорений.

В результате выполнения динамического синтеза рычажного механизма по коэффициенту неравномерности движения были построены графики: приведённого к ведущему звену момента инерции механизма; приведенного момента сил сопротивления и движущих сил; работ сил сопротивления и движущих сил; изменений кинетической энергии механизма; диаграмма Виттенбауэра.

После определения момента инерции маховика обоснованы его параметры.

В результате выполнения динамического анализа рычажного механизма определены следующие параметры: угловая скорость и угловое ускорение начального звена; инерционная нагрузка звеньев; реакции в кинематических парах структурных групп 4–5 и 2–3 без учета сил трения. Также выполнен кинематический расчет начального звена.

В завершении проекта выполнен синтез системы управления механизмами машины-автомата по заданной тактограмме.

Полученные в ходе выполнения курсового проекта результаты могут служить основой для разработки технического проекта рычажного механизма двухступенчатого двухцилиндрового воздушного компрессора.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

ЛевитскийН.И. СолдаткинЛ.П. Теория механизмов и машин: Методические указания и задания на контрольные работы и курсовой проект. – М.:Высш. школа 1980. – 88с.

ЛевитскийО.Н. ЛевитскаяН.И. Курс теории механизмов и машин: Учебное пособие для мех. спец. вузов. – 2-е изд. перераб. и доп. – М.:Высш. шк. 1985. – 279с.

ПлахтинВ.Д. ПантюшинБ.Д. Теория механизмов и машин. Кинематический и силовой анализ плоских механизмов. Основы теории. Курсовое проектирование: Учеб. Пособие. – М: Изд-во МГОУ 2009. – 94с.

АртоболевскийИ.И. Теория механизмов и машин: Учеб. пособие для вузов. – 4-е изд. перераб. и доп. – М.: Наука 1988. – 640с.

ЕрмоловА.А. СтручковА.П. Теория механизмов и машин: Методическое пособие по выполнению курсового проекта – Рязань: РИ МГОУ 2002. – 29с.

![]() Тема-6_Вариант-4_лист-3.dwg

Тема-6_Вариант-4_лист-3.dwg

План элементарного механизма

План сил элементарного механизма

![]() Тема-6_Вариант-4_лист-2.dwg

Тема-6_Вариант-4_лист-2.dwg

План положений механизма

Приведенный к ведущему звену момент инерции

Индикаторная диаграмма ступеней компрессора

График приведенного момента сил сопротивления и движущих сил

График работы сил сопротивления и движущих сил

График изменений кинетической энергии механизма

Диаграмма Виттенбауэра

![]() Тема-6_Вариант-4_лист-4.dwg

Тема-6_Вариант-4_лист-4.dwg

на пневматических элеменах

на электромагнитных элеменах