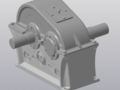

Редуктор с шевронной передачей

- Добавлен: 18.05.2022

- Размер: 28 MB

- Закачек: 1

Описание

В данной работе рассматривается вопрос расчета и проектировании цилиндрического одноступенчатого редуктора с шевронной передачей на основе заданных мощности, частоты вращения выходного вала и требуемого времени работы. В результате были произведены и обоснованы все расчеты и конструкторские решения, разработана рабочая документация с соблюдением требований ЕСКД, расписан порядок сборки редуктора

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Программа для просмотра изображений

- Microsoft Word

- Adobe Acrobat Reader

Дополнительная информация

![]() Быстроходный вал.m3d

Быстроходный вал.m3d

![]() колесо.m3d

колесо.m3d

![]() корпус.m3d

корпус.m3d

![]() Крышка смотрового отверстия.m3d

Крышка смотрового отверстия.m3d

![]() крышка.m3d

крышка.m3d

![]() Курсач.cdw

Курсач.cdw

![]() Редуктор.docx

Редуктор.docx

Федеральное государственное бюджетное образовательное учреждение высшего образования

«Санкт-Петербургский горный университет»

Кафедра Машиностроения

по дисциплине Детали трансмиссий и приводов

(наименование учебной дисциплины согласно учебному плану)

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Тема: «Расчет и проектирование электромеханического привода с одноступенчатым редуктором»

Автор: студент гр. ОНГ-18-1 Павлюченко А.Д.

(шифр группы)(подпись) (Ф. И. О.)

Руководитель работыдоцент Королёв И. А.

(должность)(подпись) (Ф. И. О.)

Представленная пояснительная записка - это отчет о выполнении курсового проекта. В нем рассматривается вопрос расчета и проектировании цилиндрического одноступенчатого редуктора с шевронной передачей на основе заданных мощности частоты вращения выходного вала и требуемого времени работы. В результате были произведены и обоснованы все расчеты и конструкторские решения разработана рабочая документация с соблюдением требований ЕСКД расписан порядок сборки редуктора.

Пояснительная записка содержит:

Объем пояснительной записки: 30 с;

Количество приложений: 2 с;

Количество иллюстраций: 14 ед;

Количество таблиц: 10 ед.

Библиографический список состоит из 5 наименований.

The presented explanatory note is a report on the completion of the course project. It deals with the calculation and design of a cylindrical single-stage gearbox with a chevron transmission based on the specified power output shaft speed and required operating time. As a result all calculations and design decisions were made and justified working documentation was developed in compliance with the requirements of the ESCD the order of assembly of the gearbox was painted.

The explanatory note contains:

Number of tables: 10 units.

The bibliographic list consists of 5 titles.

Энергетический и кинематический расчет привода:6

Выбор материалов зубчатых колес и их термообработки:7

Определение допускаемых контактных и изгибных напряжений:7

Геометрический расчет передачи:8

Проверочный расчет основных параметров передачи по условию контактной и изгибной выносливости:10

Эскизная компоновка редуктора с составлением расчетных схем валов:11

Оценка статистической и усталостной прочности валов:21

Определение расчетного ресурса подшипников:24

Определение габаритных и присоединительных размеров корпуса редуктора и конструктивных размеров элементов передачи:25

Определение порядка сборки редуктора:27

Библиографический список30

Редуктор - механизм изменяющий крутящий момент и мощность двигателя присутствует практически в любой машине и станке. С технической точки зрения редуктор - это одно или несколько зубчатых зацеплений взаимодействующих между собой и понижающих количество оборотов двигателя до приемлемой скорости вращения исполняющего узла.

Шевронная передача – вид зацепления венец которого состоит из зубьев направленных в разные стороны. Преимущества: высокая плавность хода меньшие габариты долговечность и надежность высокий КПД. Недостатки: сложность изготовления высокая стоимость требуемая высокая точность монтажа.

В данном курсовом проекте необходимо спроектировать электромеханический привод состоящий из электродвигателя соединенного с помощью муфты с быстроходным валом цилиндрического редуктора. Проектирование привода осуществляется на основании технического задания. Также необходимо разработать чертеж общего вида редуктора его спецификацию и комплект технологической документации.

Рис. 1. Схема зубчатой передачи во фронтальной плоскости

Табл. 1. Исходные данные

– мощность на выходном звене;

– количество оборотов в минуту на выходном звене;

– долговечность редуктора.

Энергетический и кинематический расчет привода:

Для выбора двигателя необходимо вычислить КПД редуктора. КПД зубчатой передачи в масляной ванне с учетом потерь в подшипниках рассчитывается как:

Определяем мощность на валу электродвигателя с учетом КПД:

По полученной мощности выбираем двигатель. Рациональным вариантом является выбор асинхронного двигателя как малогабаритного низкостоимостного и высоконадежного.

Рассматриваем двигатель 4A 315 М12 который имеет следующие характеристики:

Табл. 2. Характеристики двигателя 4А 315 М12

Определим передаточное отношение для числа оборотов

Выбираем стандартное значение передаточного числа u для закрытых передач: по первому ряду нам подходит значение 16 однако по второму ряду наиболее близко значение 18.

Таким образом останавливаем свой выбор на двигателе 4А 315 М12.

Теперь определим угловые скорости вращения валов и вращающие моменты на валах:

угловая скорость вращения вала шестерни равна угловой скорости вращения вала электродвигателя:

Вращающий момент на валу шестерни

Вращающий момент на валу колеса

В результате получаем параметры передачи:

Табл. 3. Параметры передачи

Выбор материалов зубчатых колес и их термообработки:

При выборе материалов следует руководствоваться правилом:

Следовательно по вышеприведённому условию были выбраны следующие материалы для шестерни и колеса причем были взяты минимальные значения диапазона прочности для расчета наихудшего случая:

Твердость сердцевины НВ

Термическая обработка

улучшение цементация закалка объемная

Табл. 4. Параметры материалов шестерни и колеса

Определение допускаемых контактных и изгибных напряжений:

Допускаемые контактные напряжения определяются по формуле:

где - предел контактной выносливости при базовом числе циклов;

- коэффициент долговечности. Поскольку число циклов нагружения больше базового NK>NHl

– коэффициент безопасности для колес из нормализированной и улучшенной стали а также при объемной закалке принимают равным 11.

Предел контактной выносливости при базовом числе циклов для углеродистых сталей с твердостью поверхности зубьев менее 350 НВ и термической обработкой (улучшением):

Допускаемое контактное напряжение цилиндрических колес определяется наименьшее по зависимости:

Тогда допускаемое расчетное контактное напряжение:

Следовательно 495МПа

Теперь определим допускаемое напряжение изгиба по формуле:

где – коэффициент безопасности принимаемый как 175 для зубчатых колес изготовленных из поковок;

– предел выносливости который для данных сталей равен;

– коэффициент учитывающий влияние двустороннего приложения нагрузки в нашем случае приравнивается к единице;

– коэффициент долговечности в нашем случае также приравнивается к единице за счет превышения NK>NFlimb.

Тогда допускаемое изгибное напряжение равно:

Таким образом получаем допускаемые напряжения:

Табл. 5. Допускаемые напряжения

Геометрический расчет передачи:

Определим межосевое расстояние по формуле:

– вспомогательный коэффициент для шевронных передач равный 430;

- коэффициент учитывающий неравномерность распределения нагрузки по ширине венца для косозубых колес с твердостью меньше 350 НВ и симметричным расположением зубчатых колес относительно опор примем равным 113;

– вращающий момент на валу колеса ;

– допускаемые контактные напряжения МПа;

- передаточное число;

– величина которая для шевронных передач равна: примем .

Тогда расчетное межосевое расстояние:

Полученную величину округляем до ближайшего большего значения по ГОСТ 2185-66. Получаем значение межосевого расстояния .

Нормальный модуль зацепления принимаем следующим образом:

Принимаем по ГОСТ 9563-60

Примем предварительно угол наклона зубьев и определим суммарное число зубьев:

Для шевронной передач: округляем в меньшую сторону до целого значения получаем 110.

Определим число зубьев шестерни и колеса:

По ГОСТ 13733-77 принимаем тогда .

По округленным значениям уточняем передаточное число:

Расхождение с принятым ранее номинальным передаточным числом не должно превышать 25 %. Данное условие выполняется.

Уточним значение угла наклона зубьев:

Теперь рассчитаем основные размеры шестерни и колеса:

Диаметры делительные:

Проверяем по межосевому расстоянию:

Диаметры вершин зубьев:

Диаметры впадин зубьев:

Параметры шестерни и колеса:

Табл. 6. Параметры шестерни и колеса

Проверочный расчет основных параметров передачи по условию контактной и изгибной выносливости:

Определим расчетные контактные напряжения шевронной передачи по следующей формуле:

– коэффициент неравномерности распределения нагрузки между зубьями для шевронных колес зависит от степени точности и окружной скорости передачи;

- коэффициент неравномерности распределения нагрузки по длине контактных линий;

- коэффициент учитывающий динамическую нагрузку.

Для цилиндрической шевронной передачи примем ;

Девятая степень точности примем .

Теперь определим расчетные изгибные напряжения шевронной передачи по следующей формуле:

- окружная сила действующая в зацеплении Н;

– коэффициент нагрузки равный ;

– коэффициент учитывающий форму зуба;

– коэффициент введенный для компенсации погрешности возникающей из-за применения той же расчетной схемы прямого зуба определяется по формуле: .

– коэффициент торцевого перекрытия; - степень точности зубчатых колес. Можно принимать значение и степень точности 9.

Значение следует выбирать по эквивалентному числу зубьев:

Тогда согласно ГОСТ 21354-87 и .

Далее произведем расчет для колеса у которого отношение меньше.

Теперь проведем расчет для шестеренки:

При при степени точности 9 и симметричном расположении зубчатых колес: ; ; и тогда

Теперь можем рассчитать изгибные напряжения:

Проверка условий прочности:

Условие прочности выполняется.

Силовой расчет передачи:

Осевая сила уравновешивается поскольку задана шевронная передача и не передается в дальнейшем.

Эскизная компоновка редуктора с составлением расчетных схем валов:

Проектирование вала начинаем с определения диаметра его выходного конца из расчета на чистое кручение по пониженному допускаемому напряжению без учетов влияния изгиба:

где – крутящий момент ;

- допускаемое напряжение на кручение принимают значение примем наибольший вариант

Минимальный диаметр быстроходного вала:

Минимальный диаметр тихоходного вала:

Диаметр вала выбранного электродвигателя равен . Тогда минимальный диаметр быстроходного вала редуктора равен .

Полученные значения округляем до ближайшего значения из стандартного ряда: – быстроходного вала - тихоходного вала.

Теперь определим конструкцию вала длины и диаметры каждой ступени:

Первая ступень вала предназначена под полумуфту длинна и диаметр этой ступени уже определены и равны полумуфте по ГОСТ 20761-96: .

Вторая ступень предназначена для посадки подшипника ее диаметр равен:

где . Тогда следуя ГОСТ 6636-69 .

Длина второй ступени:

что согласно ГОСТ о взаимозаменяемости округляем до 95 мм.

На данный диаметр выбираем шариковый радиальный подшипник ISO 6213 имеющий параметры: d=75 мм D=115 мм B=20 мм.

Диаметр третьей ступени предназначенной для установки колеса рассчитываем следующим образом:

что опять же округляем по ГОСТ 6636-69 до 85мм избегая применения дополнительного размера.

Длина третьей ступени определяем через расстояния между внутренними стенками корпуса. Так расстояние от ступицы колеса до внутренней стенки корпуса примем равным 10 мм. Следовательно

Для определения необходимо первоначально определить размерные характеристики колеса:

Так диаметр ступицы равняется:

Теперь мы можем рассчитать длину третьей ступени:

Четвертая ступень предназначена для посадки подшипника ее диаметр равен диаметру второй ступени . Длина ступени равна

Результаты проведенных вычислений представлены ниже (Рис. 2):

Рис. 2. Чертеж тихоходного вала

Расчет тихоходного вала:

Рис. 3. Расчетная схема тихоходного вала

Расчет начнем с определения основных реакций в опорах подшипников:

- отсутствует в шевронной передаче.

Определение консольной силы:

Проверка правильности определения опорных реакций :

Суммарные реакции тихоходного вала:

Построение эпюр для тихоходного вала на :

Моменты для промежутка

Моменты для промежутка

Рис. 4. Схема эпюр тихоходного вала в проекции [xOz]

Построение для тихоходного вала на :

Рис. 5. Схема эпюр тихоходного вала в проекции [xOy]

Построение суммарных эпюров для тихоходного вала:

Рассчитаем по формуле:

Рис. 6. Схема суммарных эпюр тихоходного вала

Построим эпюр крутящего момента:

Рис. 7. Схема эпюр крутящего момента тихоходного вала

Первая ступень вала предназначена под полумуфту диаметр этой ступени уже определен ее длина равна длине полумуфты: .

где . Тогда также округлили согласно ГОСТ 6636-69 чтобы не прибегать к дополнительным размерам.

Длина второй ступени равна:

На диаметр 75 мм выбираем шариковый радиальный подшипник ISO 355 имеющий параметры: d=85 мм D=130 мм B=22 мм.

Третью ступень предназначенную для посадки шестерни рассчитываем следующим образом:

Диаметр ступени равен где .

или согласно ГОСТ о взаимозаменяемости .

Длина ступени равна длине 3 ступени тихоходного вала .

Четвертая ступень предназначена для посадки подшипника. Ее диаметр равен диаметру второй ступени: .

Длина ступени равна:

Результаты проведенных вычислений представлены ниже (Рис. 3):

Рис. 8. Чертеж быстроходного вала-шестерни

Расстояние между опорами быстроходного вала: ;

Расстояние между опорами тихоходного вала: .

Расчет основных реакций быстроходного вала:

Рис. 9. Расчетная схема быстроходного вала

Расчет реакций на :

Суммарные реакции быстроходного вала:

Построение эпюр для быстроходного вала на :

Рис. 10. Схема эпюр быстроходного вала в проекции [xOz]

Моменты для промежутка где

будут также как указано выше равны нулю.

Построение для быстроходного вала на :

Рис. 11. Схема эпюр быстроходного вала в проекции [xOy]

Построение суммарных эпюров для быстроходного вала:

Рис. 12. Схема суммарных эпюр быстроходного вала

Рис. 13. Схема эпюр крутящего момента быстроходного вала

Оценка статистической и усталостной прочности валов:

Расчет быстроходного вала:

Принимаем материал быстроходного вала – 18ХГТ. Механическая обработка: тонкое обтачивание с применением модульной фрезы. Упрочнение поверхности вала: отжиг улучшение механическая обработка термическая обработка шлифование.

Пределы текучести и прочности:

Пределы выносливости 18ХГТ при симметричном цикле напряжений для изгиба () и кручения () и коэффициент определим по таблице:

Будем проверять вал по опасным сечениям на статическую и усталостную прочность таким сечением является сечение вала посредине правой подшипниковой шейки с :

Проверим на статическую прочность:

Найдем общий коэффициент запаса прочности по пределу текучести при совместной действии нормальных и касательных напряжений:

где и – запас прочности для опасных сечений по нормальным и касательным напряжениям где пределы текучести при изгибе и кручении; и максимальные нормальные и касательные напряжения.

Найдем нормальное напряжение:

- суммарный изгибающий момент Нм;

W – осевой момент сопротивления изгибу ;

- кратковременная наибольшая осевая сила H;

A – площадь рассчитываемого сечения .

В свою очередь для шевронной передачи имеем:

Теперь найдем касательное напряжение:

- максимальный кратковременный крутящий момент ;

- номинальный крутящий момент;

- полярный момент сопротивления .

Рассчитаем запас прочности для опасных сечений по нормальным и касательным напряжениям:

Найдем общий коэффициент запаса прочности:

Проверку статической прочности сечение вала посредине правой подшипниковой шейки вал прошел так как

Проверим на сопротивление усталости сечение вала посредине нарезанных зубьев шестерни коэффициент запаса прочности по усталости:

- запас прочности по выносливости по нормальным напряжениям;

- запас прочности по выносливости по касательным напряжениям.

Найдем запас прочности по выносливости по нормальным напряжениям:

- коэффициент снижения предела выносливости при изгибе;

- амплитудное напряжение изгиба в опасном сечении.

Коэффициент снижения предела выносливости при изгибе находится:

- эффективный коэффициент концентрации напряжений для данного сечения вала в зависимости от его формы;

- коэффициент влияния абсолютных размеров поперечного сечения;

- коэффициент влияния шероховатости поверхности;

- коэффициент влияния поверхностного упрочнения.

Найдем амплитудное напряжение изгиба в опасном сечении:

Теперь можно рассчитать запас прочности по выносливости по нормальным напряжениям:

Найдем коэффициент запаса прочности по усталости при кручении:

- амплитудное напряжение изгиба в опасном сечении;

коэффициентсниженияпределавыносливостиприкручении;

–эффективныйкоэффициентконцентрациинапряжений;

–коэффициентвлиянияабсолютныхразмеровпоперечногосечения;

–коэффициентвлияниякачестваповерхности;

– коэффициент влияния поверхностного упрочнения.

Напряжение изгиба в опасном сечении:

Теперь найдем запас прочности по выносливости по касательным напряжениям:

Теперь можно найти коэффициент запаса прочности по усталости:

Проверку на сопротивление усталости сечение вала посредине правой подшипниковой шейки вал прошел так как

Быстроходный вал прошёл проверку.

Принимаем материал тихоходного вала – сталь 45. Вид механической обработки: тонкое обтачивание с применением модульной фрезы. Вид упрочнения поверхности вала: улучшение цементация закалка объемная.

Пределы текучести и прочности для стали 45:

Пределы выносливости стали 45 при симметричном цикле напряжений для изгиба () и кручения () и коэффициент определим по таблице:

Проверим опасное сечение посредине левой подшипниковой шейки с

Рассчитаем суммарный изгибающий момент:

Расчет W для сплошного круглого сечения диаметром :

Теперь можно рассчитать нормальное напряжение:

Расчет для сплошного круглого сечения:

Рассчитаем максимальный крутящий момент:

Теперь можно найти касательное напряжение:

Проверку статической прочности сечение левой подшипниковой шейки вал прошел так как

Проверим на сопротивление усталости сечение вала посредине левой подшипниковой шейки.

Найдем коэффициент снижения предела при изгибе:

Можно рассчитать запас прочности по выносливости по нормальным напряжениям:

Рассчитаем коэффициент снижения предела выносливости при кручении :

Проверку на сопротивление усталости сечение посредине левой подшипниковой шейки вал прошел так как

Тихоходный вал проходит проверку.

Определение расчетного ресурса подшипников:

Напомним что ранее были выбраны шариковые радиальные подшипники ISO 6213 для тихоходного вала и ISO 355 для быстроходного вала.

Так номинальная долговечность подшипника в миллионах оборотов:

– динамическая грузоподъемность по каталогу;

– эквивалентная нагрузка;

– показатель степени (для шарикоподшипников ).

С другой стороны номинальная долговечность в часах выражается как: .

Эквивалентная нагрузка для однорядных сферических радиальных шарикоподшипников однорядных радиально-упорных шариковых и роликовых подшипников равняется:

– коэффициент равный 1 при вращении внутреннего кольца;

X Y – табличные значения;

– значение которое зависит от отношения ;

- коэффициент безопасности для ленточных конвейеров;

- температурный коэффициент.

Подбираем подшипник по более нагруженной опоре В.

Табл. 7. Параметры шарикового радиального подшипника ISO 355

Эквивалентная нагрузка:

; – поскольку в шевронной передаче отсутствует осевая сила следовательно тогда:

Расчетная долговечность млн. оборотов:

Расчетная долговечность ч:

Подбираем подшипник по более нагруженной опоре D.

Табл. 8. Параметры шарикового радиального подшипника ISO 6213

Расчетная долговечность млн. оборотов

Расчетная долговечность ч

Согласно ГОСТ 16162-85 для зубчатых редукторов ресурс работы подшипников должен составлять не менее 10 тыс. ч. Расчетная долговечность второго подшипника оказалась меньше минимальной. Заменяем подшипники тихоходного вала ISO 6213 на подшипники ISO 355 тогда: что вписывается в требования ГОСТ 16162-85.

Определение габаритных и присоединительных размеров корпуса редуктора и конструктивных размеров элементов передачи:

Проверка прочности шпоночных соединений

Для шпоночных соединений рекомендуется применять сталь чистотянутую ГОСТ 8787-68. Также допускается применять другую сталь с временным сопротивлением разрыву не менее 590 МПа (60 кгсмм). Материал шпонок – Сталь 45 нормализованная.

Длину шпонки назначают из стандартного ряда так чтобы она была меньше длины ступицы (примерно на 5–10 мм). Напряжение смятия узких граней шпонки не должно превышать допускаемого то есть должно выполняться условие:

Т – крутящий момент на валу [Н·мм];

d – диаметр вала [мм];

h – размер высоты шпонки сидящей в пазу вала [мм];

b – ширина шпонки [мм];

l – длина шпонки [мм].

При чугунной ступице и спокойной нагрузке допускаемое напряжение смятия при стальной

Проверка шпонки на срез: где

При чугунной ступице

При стальной ступице

Момент передаваемый валом

Тихоходный (хвостовик)

Быстроходный (хвостовик)

Табл. 9. Характеристики шпонок согласно ГОСТ 23360-78

Напряжение смятия шпонки устанавливаемой в хвостовик быстроходного вала:

Напряжение смятия шпонки устанавливаемой в ступицу тихоходного вала:

Напряжение смятия шпонки устанавливаемой в хвостовик тихоходного вала:

Все условия и выполняются поэтому в качестве шпонок используем шпонки указанные выше.

Корпус редуктора используется для размещения узлов зубчатых и червячных передач поэтому должны быть обеспечены прочность и жесткость исключающие перекосы валов. Для повышения жесткости служат ребра. Корпус зачастую выполняют разъемным: из основания (картера) и крышки - из чугуна СЧ 10 или СЧ 15.

Расчетные зависимости

Посчитанное значение (мм) в соответствии с Ra40

Высота центров редуктора

Толщина стенки основания корпуса

Толщина стенки крышки корпуса

Толщина ребра основания корпуса и крышки

Толщина пояса жесткости (фланца)

Толщина нижнего пояса корпуса

Диаметр стяжного болта

Диаметр фундаментального болта

Диаметр болта подшипников

Диаметр болтов соединяющих основание с крышкой

Табл. 10. Размеры элементов корпуса

Определение порядка сборки редуктора:

Перед сборкой редуктора внутреннюю полость корпуса тщательно очищают и покрывают маслостойкой краской. Сборку производят в соответствии со сборочным чертежом:

)Закладывают шпонки на валы в соответствии со спецификацией; последовательно с элементами передачи насаживают мазеудерживающие кольца; напрессовывают зубчатое колесо до упора в бурт тихоходного вала; надевают распорную втулку и устанавливают шариковые радиальные подшипники предварительно нагретые в масле до 80-100 °С

)Укладывают собранные валы в основание корпуса редуктора и надевают верхнюю часть корпуса покрывая предварительно поверхности стыка нижней и верхней части корпуса спиртовым лаком. Для центровки устанавливают крышку на верхнюю часть корпуса с помощью двух конических штифтов; затягивают болты крепящие крышку к верхней части корпуса.

)Закладывают в подшипниковые камеры смазку ставят крышки подшипников с комплектом прокладок. Проворачиванием валов проверяют заклинивание подшипников. Закрепляют крышку винтами.

)Ввертывают пробку маслоспускного отверстия заливают масло закрывают смотровое отверстие крышкой закрепляют ее болтами.

)Обкатывают редуктор и подвергают его испытанию на стенде по программе устанавливаемой техническими условиями.

В данном курсовом проекте был спроектирован одноступенчатый цилиндрический редуктор и привод состоящий из электродвигателя соединенного посредством муфты с быстроходнымваломредуктора.

В соответствии с техническим заданием была произведен энергетический и кинетический расчет привода выбран материал зубчатых колес и их термообработка определены допускаемые контактные и изгибные напряжения произведен геометрический расчет параметров передачи произведен проверочный расчет основных параметров передачи по условию контактной и изгибной выносливости произведена эскизная компоновка редуктора с составлением расчетных схем валов оценена статическая и усталостная прочность валов определен расчетный ресурс подшипников определены габаритные и присоединительные размеры корпуса редуктора и конструктивных размеров элементов передачи определен порядок сборки редуктора. Также был выполнен сборочный чертеж редуктора (фронтальная проекция и разрез по линии разъема крышки и корпуса) со спецификацией.

В ходе выполнения работы были изучены нормативно-технические документы методики расчета и проектирования электромеханического привода с одноступенчатым редуктором а также закреплены знания по дисциплине «Детали трансмиссийиприводов».

Библиографический список

Методические указания к курсовой Прялухин Тимофеев – СПб: Санкт-Петербургский горный ин-т 2007 61 с.

Денегин В.В. ПРИКЛАДНАЯ МЕХАНИКА: Методические указания по курсовому проектированию В.В. Денегин А.Б. Рыжих И.П. Тимофеев – СПб: Санкт-Петербургский горный ин-т. 2003 29

Чернилевский Д.В. Детали машин. Проектирование приводов технологического оборудования: Учебное издание для студентов вузов. 3-е изд. исправл. – М.: Магшиностроение 2004 560 с.;

Шейнблит А. Е. Курсовое проектирование деталей машин: Учеб. пособие. 2-е изд. перераб. и дополн. — Калининград: Янтар. сказ. 2002 454 с.;

![]() Сборка.cdw

Сборка.cdw

Передаточное число и=1

Крутящий момент на выходном валу Т=1655 Н·м;

Частота вращения выхобного вала п=260 обмин.

Технические требования:

Покрыть поверхности стыка нижней и верхней части корпуса

Заложить в подшипниковые камеры смазку.

Редуктор цилиндрический

![]() сборка.pdf

сборка.pdf

Передаточное число и=18;

Крутящий момент на выходном валу Т=1834 Н·м;

Частота вращения выхобного вала п=272 обмин.

Технические требования:

Покрыть поверхности стыка нижней и верхней части корпуса

Заложить в подшипниковые камеры смазку.

Разраб. Павлюченко А.Д.

Редуктор цилиндрический

![]() Сборка2.cdw

Сборка2.cdw

Передаточное число и=1

Крутящий момент на выходном валу Т=1834 Н·м;

Частота вращения выхобного вала п=272 обмин.

Технические требования:

Покрыть поверхности стыка нижней и верхней части корпуса

Заложить в подшипниковые камеры смазку.

Редуктор цилиндрический

![]() Сборка2копия.cdw

Сборка2копия.cdw

![]() Сборка3.cdw

Сборка3.cdw

Передаточное число и=1

Крутящий момент на выходном валу Т=1834 Н·м;

Частота вращения выхобного вала п=272 обмин.

Технические требования:

Покрыть поверхности стыка нижней и верхней части корпуса

Заложить в подшипниковые камеры смазку.

Редуктор цилиндрический

![]() спец.pdf

спец.pdf

Быстроходный вал шестерня

Крышка смотрового отверстия

Разраб. Павлюченко А.Д.

Болт М10-6gx16 ГОСТ 7796-70

Гайка М16x15-6H ГОСТ 2524-70

Подшипник 115 ГОСТ 8338-75

Подшипник 117 ГОСТ 8338-75

Болт М12x125-6ex24.35 ОСТ 92-0718-72

Крышка 31- 115 ГОСТ 18511-73

Крышка 2- 130 x865 ГОСТ 11641-73

Редуктор цилиндрический

Крышка 2- 115 x765 ГОСТ 11641-73 1

Болт М16x15-6gx40 ГОСТ 7796-70 4

![]() Спецификация.spw

Спецификация.spw

Сборочный чертеж цилиндрического редуктора

Быстроходный вал шестерня

Крышка смотрового отверстия

Болт М10-6gx16 ГОСТ 7796-70

Подшипник 115 ГОСТ 8338-75

Подшипник 117 ГОСТ 8338-75

-6ex24.35 ОСТ 92-0718-72

Крышка 31- 115 ГОСТ 18511-73

![]() Тихоходный вал.m3d

Тихоходный вал.m3d

![]() шестерня.m3d

шестерня.m3d