Разработка технологического процесса литья ступицы

- Добавлен: 03.02.2022

- Размер: 684 KB

- Закачек: 2

Описание

Разработан технологический процесс литья ступицы

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Microsoft Word

- Компас или КОМПАС-3D Viewer

Дополнительная информация

Содержание

Введение

1 Литье в песчано-глинистые формы. Особенности процесса

2 Химический состав, физико-механические и технологические свойства материала

3 Определение массы детали

4 Вид заготовки и припуски на обработку

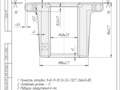

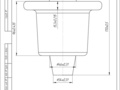

4.1 Разработка чертеж отливки, определение допусков, размеров и припусков на механическую обработку

4.2 Расчет элементов литниковой системы

Заключение

Список литературы

Введение

Сущность литейного производства состоит в получении заготовок или деталей путем заливки расплавленного металла заданного химического состава в литейную форму, полость которой имеет конфигурацию заготовки или детали. При охлаждении залитый металл затвердевает и сохраняет конфигурацию полости формы. Литые заготовки (отливки) в дальнейшем подвергают механической обработке. Литьем получают отливки как простой, так и сложной конфигурации с внутренними полостями. Важнейшей задачей литейного производства является получение отливок, по форме и размерам приближающихся к готовой детали, что существенно сокращает обработку резанием.

Литье в песчано-глинистые формы. Особенности процесса

Литье в песчано-глинистые формы является распространенным и относительно простым способом получения отливок. Разовые песчано-глинистые формы могут быть приготовлены либо непосредственно в почве (в полу литейного цеха) по шаблонам, либо в специальных ящиках-опоках по моделям.

Литье в песчано-глинистые формы имеет свои преимущества. К ним следует отнести:

- масса отливки может достигать величины сотен тонн (станины станков),

- размеров от нескольких миллиметров до десятков метров,

- может изготовляться любой конфигурации и из любых литейных сплавов. Этим способом изготовляется подавляющая часть отливок в машиностроении.

Для изготовления литейной формы служит формовочная смесь, представляющая собой многокомпонентную систему, состав которой определяется типом и массой отливки, и природой металла. Основными компонентами формовочной смеси являются кварцевый песок и формовочная глина. Глина является связующим и при оптимальном содержании воды (45%) придает формовочной смеси необходимую прочность и пластичность. Песок увеличивает пористость и, следовательно, газопроницаемость формовочной смеси. Кроме того, в формовочную смесь вводят противопригарные добавки (каменноугольную пыль, графит), защитные присадочные материалы (борную кислоту) и другие ингредиенты. Для изготовления стержней используют стрежневые смеси, состоящие из кварцевого песка и самотвердеющихся неорганических (жидкое стекло с добавкой 10% раствора NaOH) или органических связующих.

Заливка литейных форм – процесс заполнения полости литейной формы расплавленным металлом из ковша. Ковш с расплавленным металлом от плавильных печей к месту разливки перевозят мостовым краном или по монорельсовому пути.

Важное значение при заливке форм имеет выбор температуры заливки расплавленного металла. При повышенной температуре заливки возрастает жидкотекучесть металла, улучшается питание отливок, но горячий металл более газонасыщен, сильнее окисляется, вызывает пригар на поверхности отливки. В то

время как низкая температура заливки увеличивает опасность незаполнения полости формы, захвата воздуха, ухудшается питание отливки. Температуру заливки сплавов целесообразно назначать на 100150оС выше температуры ликвидуса.

Охлаждение отливок в литейных формах после заливки продолжается до температуры выбивки. Небольшие тонкостенные отливки охлаждаются в форме несколько минут, а толстостенные (массой 5060 тонн) – в течение нескольких суток и даже недель.

Для сокращения продолжительности охлаждения: формы обдувают воздухом; в формы при формовке укладывают змеевики или трубы, по которым пропускают воздух или воду и другие. При этом качество отливок не ухудшается.

Выбивка отливок – процесс удаления затвердевших и охлажденных до определенной температуры отливок из литейной формы, при этом литейная форма разрушается. Выбивку отливок осуществляют на различных выбивных установках.

Очистка отливок – процесс удаления пригара, остатков формовочной и стержневой смеси с наружных и внутренних поверхностей отливок.

Контроль отливок прежде всего осуществляют визуально для выявления брака или отливок, подлежащих исправлению. Правильность конфигурации и размеров проверяют разметкой, плотность металла отливки – гидравлическими испытаниями под давлением воды до 200 МПа. Внутренние дефекты выявляют в специализированных лабораториях.

Заключение

В данной работе расмотрены теоретические основы обработки металлов литьем, проведен анализ материала, определена масса детали, проведен расчет припусков на механическую обработку заготовку, построен чертеж заготовки и расчитана ее масса.

Высокий коэффициент использования материал свидетельствует о том, что выбран верный метод получения заготовок, обеспечивающий минимальные припуски, максимальное приближение формы заготовки к форме детали. Анализ формы заготовки также свидетельствует о том, что форма не сложна, что и обуславливает экономическую целесообразность производства заготовок по предлагаемой технологии.

![]() Деталь.m3d

Деталь.m3d

![]() отливка ступицы.m3d

отливка ступицы.m3d

![]() литейная форма.cdw

литейная форма.cdw

![]() Модель _ РГР1.ПиПЗ.МО41.2019.06.04.00.00.cdw

Модель _ РГР1.ПиПЗ.МО41.2019.06.04.00.00.cdw

![]() Стержень _ РГР1.ПиПЗ.МО41.2019.06.03.00.00.cdw

Стержень _ РГР1.ПиПЗ.МО41.2019.06.03.00.00.cdw

![]() Ступица (отливка) _ РГР.ПиПЗ.МО-41.2020.15.00.00.00.02.00.cdw

Ступица (отливка) _ РГР.ПиПЗ.МО-41.2020.15.00.00.00.02.00.cdw

Литейные уклоны - 3°;

Радиусы закругления 6 мм;

![]() Ступица _ РГР.ПиПЗ.МО-41.2020.15.00.00.00.01.00.cdw

Ступица _ РГР.ПиПЗ.МО-41.2020.15.00.00.00.01.00.cdw

![]() Ящик стержневой.cdw

Ящик стержневой.cdw

Рекомендуемые чертежи

- 25.01.2023

- 25.01.2023

- 25.01.2023

- 24.01.2023

- 24.01.2023