Разработка наладки металлорежущих станков 5М14 и 6М83

- Добавлен: 22.11.2020

- Размер: 4 MB

- Закачек: 2

Описание

Исходные данные к проекту Для нарезания зубчатых колес: Модель станка – 5М14; 3.1.2. Число зубьев колеса zК = 40; 3.1.3. Длина зуба колеса b = 65 мм; 3.1.4. Модуль m = 5,5мм; 3.1.5 Число проходов k = 1; 3.1.6. Материал заготовки – Сталь 40; Фрезерования колес с косыми зубьями: Модель станка – 6М83; 3.2.3. Число зубьев колеса z = 40; 3.2.3. Модуль m = 5,0мм; 3.3.4. Угол наклона зубьев α = 22град; 3.2.5. Направление наклона зуба - правое; 3.2.6. Ширина колеса b = 50мм; 3.2.7. Материал заготовки – СЧ24.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ 4 1 АНАЛИЗ БАЗОВОГО СТАНКА 5М14 5 1.1 Устройство, назначение, область применения, принцип работы, конструктивные особенности станка 5 1.2 Описание кинематических цепей формообразующих движений 7 1.3 Структурная схема и рабочая зона оборудования 11 1.4 Элементы привода оборудования или узлов, обеспечивающих согласованность отдельных движений 12 2 КИНЕМАТИЧЕСКАЯ НАСТРОЙКА И НАЛАДКА СТАНКА 5М14 16 2.1 Выбор заготовки и схем обработки поверхностей 16 2.2 Выбор применяемого режущего инструмента 17 2.3 Определение припусков для обработки 18 2.4 Расчёт режимов резания 18 2.5 Расчеты, обеспечивающие настройку и наладку движений оборудования 20 2.6 Проверка по прочности наиболее нагруженных элементов наладки станка 23 2.7 Наладка оборудования на обработку, возможные причины неисправностей и их устранение 24 3 АНАЛИЗ БАЗОВОГО СТАНКА 6М83 31 3.1 Устройство, назначение, область применения, принцип работы, конструктивные особенности станка 31 3.2 Описание кинематических цепей формообразующих движений 34 3.3 Структурная схема и рабочая зона оборудования 36 3.4 Элементы привода оборудования или узлов, обеспечивающих согласованность отдельных движений 38 4 КИНЕМАТИЧЕСКАЯ НАСТРОЙКА И НАЛАДКА СТАНКА 6М83 46 4.1 Выбор заготовки и схем обработки поверхностей 46 4.2 Выбор применяемого режущего инструмента 47 4.3 Определение припусков для обработки 48 4.4 Расчет режимов резания 48 4.5 Расчеты, обеспечивающие настройку и наладку движений оборудования 50 4.6 Проверка по прочности наиболее нагруженных элементов наладки станка 53 4.7 Наладка оборудования на обработку, возможные причины неисправностей и их устранение 56 5 СТАНДАРТИЗАЦИЯ И КОНТРОЛЬ КАЧЕСТВА ОБОРУДОВАНИЯ 59 6. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ОБОРУДОВАНИЯ 62 ЛИТЕРАТУРА 67

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

Содержание

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1 АНАЛИЗ БАЗОВОГО СТАНКА 5М

1.1 Устройство, назначение, область применения, принцип работы, конструктивные особенности станка

1.2 Описание кинематических цепей формообразующих движений

1.3 Структурная схема и рабочая зона оборудования

1.4 Элементы привода оборудования или узлов, обеспечивающих согласованность отдельных движений

2 КИНЕМАТИЧЕСКАЯ НАСТРОЙКА И НАЛАДКА СТАНКА 5М

2.1 Выбор заготовки и схем обработки поверхностей

2.2 Выбор применяемого режущего инструмента

2.3 Определение припусков для обработки

2.4 Расчёт режимов резания

2.5 Расчеты, обеспечивающие настройку и наладку движений оборудования

2.6 Проверка по прочности наиболее нагруженных элементов наладки станка

2.7 Наладка оборудования на обработку, возможные причины неисправностей и их устранение

3 АНАЛИЗ БАЗОВОГО СТАНКА 6М

3.1 Устройство, назначение, область применения, принцип работы, конструктивные особенности станка

3.2 Описание кинематических цепей формообразующих движений

3.3 Структурная схема и рабочая зона оборудования

3.4 Элементы привода оборудования или узлов, обеспечивающих согласованность отдельных движений

4 КИНЕМАТИЧЕСКАЯ НАСТРОЙКА И НАЛАДКА СТАНКА 6М

4.1 Выбор заготовки и схем обработки поверхностей

4.2 Выбор применяемого режущего инструмента

4.3 Определение припусков для обработки

4.4 Расчет режимов резания

4.5 Расчеты, обеспечивающие настройку и наладку движений оборудования

4.6 Проверка по прочности наиболее нагруженных элементов наладки станка

4.7 Наладка оборудования на обработку, возможные причины неисправностей и их устранение

5 СТАНДАРТИЗАЦИЯ И КОНТРОЛЬ КАЧЕСТВА ОБОРУДОВАНИЯ

6. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ОБОРУДОВАНИЯ

ЛИТЕРАТУРА

ПРИЛОЖЕНИЕ

Введение

Металлорежущие станки составляют основную часть технологического оборудования. Удельный вес механических цехов на предприятиях машиностроения составляет около 40 %. Несмотря на то, что в последнее время значительно возросла доля других видов обработки (штамповка, литьё, сварка), обработка резанием на сегодняшний момент является основным методом получения деталей машин.

Металлообрабатывающее оборудование занимает особое место среди разнообразного оборудования, используемого в промышленности, т. к. оно предназначено для изготовления деталей этого оборудования, т. е. для производства средств производства.

Станок – это машина, предназначенная для размерной обработки заготовок в целях образования заданных поверхностей путём снятия стружки. Обработка производится преимущественно путём резания лезвийными или абразивными инструментами.

Режимы резания являются исходными данными для расчетов узлов и приводов станка. Они служат в большинстве случаев основой для разработки кинематики станка – чисел оборотов, чисел ходов, величины подач; динамики станка – мощности электромотора, усилий возникающих при резании, величин крутящих моментов на шпинделях и валах станка, прочности и жёсткости отдельных деталей и узлов станка и т.д. На основе выбранных режимов резания устанавливается периодичность и порядок смены режущих инструментов, расход инструментов, определяется число работающих, фонды зарплаты, число станков, необходимых для выполнения заданной программы, площади цехов и участков, необходимые капиталовложения и многие другие элементы организации и экономики производства.

Важное значение приобретает правильный выбор оптимальных режимов резания, обеспечивающих наибольший экономический эффект с учетом, по возможности, всех факторов, влияющих на производительность, технические качества и экономику производства.

Наладкой металлорежущего станка называют его подготовку вместе с технологической оснасткой к выполнению определенной работы по изготовлению детали в соответствии с установленным технологическим процессом для обеспечения требуемой производительности, точности и шероховатости поверхности.

Цель курсовой работы состоит в получении навыков наладки металлорежущий станков.

Определение припусков для обработки

Припуском является часть удаленного материала, наличие которого на заготовке вызвано необходимостью обеспечения заданных требований к точности и качеству поверхности в результате обработки резанием или другим методом со снятием слоя материала. Условие оптимальности припусков играет важную роль при разработке технологических процессов изготовления деталей. Увеличение припусков приводит к повышенному расходу материала и энергии, введению дополнительных технологических переходов. Все это увеличивает трудоемкость и повышает себестоимость изготовления деталей.

Зубодолбление заданной детали производим в один проход с учетом припуска под чистовую обработку шлифованием после термообработки зубчатого колеса. Принимаем для диаметра нарезаемого колеса dа=231 мм и модулем m=5,5 мм припуск под чистовую обработку ∆з.ф.=2,0 по норме нарезаемого зуба. ,

Определение припусков для обработки

Припуском является часть удаленного материала, наличие которого на заготовке вызвано необходимостью обеспечения заданных требований к точности и качеству поверхности в результате обработки резанием или другим методом со снятием слоя материала. Условие оптимальности припусков играет важную роль при разработке технологических процессов изготовления деталей. Увеличение припусков приводит к повышенному расходу материала и энергии, введению дополнительных технологических переходов. Все это увеличивает трудоемкость и повышает себестоимость изготовления деталей.

Фрезерование заданной детали производим после токарной операции. Таким образом припуском на обработку является величина снятого слоя при точении заготовки.

Заключение

В курсовой работе проведен анализ зубодолбёжного станка модели 5М14 и консольнофрезерного станка 6М83. А также описано устройство, назначение, область применения, принцип работы и конструктивные особенности данных станков. Кроме этого произведены расчеты, обеспечивающие настройку и наладку движений оборудования.

Были посчитаны режимы резания, произведена проверка по прочности наиболее нагруженных элементов наладки станка, наладка оборудования на обработку. Разработаны кинематическая схема и принципиальная схема наладки каждого станка.

В ходе работы были рассмотрены конструкции этих станков и их технологическое оборудование, обеспечивающие безопасную работу и высокое качество продукции.

![]() кинематика 5М14.cdw

кинематика 5М14.cdw

Уравнение цепи главного движения:

Уравнение цепи круговой подачи:

Уравнение цепи радиальной подачи:

Уравнение цепи обкатки и деления:

Кинематическая схема

зубодолбежного станка

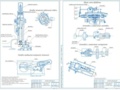

![]() Кинематика 6М83.cdw

Кинематика 6М83.cdw

Цепь вертикальной подачи

![]() Наладка 6м83.cdw

Наладка 6м83.cdw

Торцое биение шпинделя не более 0

Универсальная делительная головка

Установка и закрепление заготовки

Установка и закрепление инструмента

Общая схема обработки

![]() Наладка5м14.cdw

Наладка5м14.cdw

Радиальное биение шпинделя не более 0

Торцое биение шпинделя не более 0

При эксплуатации станка следует регулярно производить очистку

электродвигателей и электроаппаратуры от пыли и грязи.

Неуказанные предельные отклонения размеров: охватываемых -

Параллельность рабочей поверхности стола по направлению перемещения

Однопроходной кулачок

Наладка механизма радиальной подачи

Наладка кривошипно-шатунного механизма

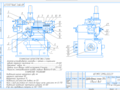

![]() общий вид 5м14.cdw

общий вид 5м14.cdw

Диаметр устанавливаемой заготовки с прямыми и спиральными

зубьями наружного зацепления

Пределы чисел двойных ходов инструмента в минуту 125-400

Мощность электродвигателя привода главного движения в кВт 2

Наибольшая ширина нарезаемого зуба

наружного зацепления 105

внутреннего зацепления 75

Наибольший ход штосселя долбяка

Наим. и наиб. расстояние от стола до торца инстр. штосселя

Наибольшее продольное перемещение суппорта

И др. тех. требования смотреть по ГОСТ 7599

Зубодолбежный станок 5М14

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

![]() Общий вид 6м83.cdw

Общий вид 6м83.cdw

Все наружные и внутренние необработанные поверхности деталей станка

должны быть защищены лакокрасочными покрытиями.

Линия разъема съемных крышек на корпусных деталях после окраски

должны быть прорезаны

рваные края прорезей не допускаются.

На стыках между сопряжениями поверхностями подвижных деталей и клиньев

служащих для регулирования зазоров в направляющих повсему доступному

контуру прилегания может проходить щуп толщиной 0

Остальные технические требования по ГОСТ 7599-82

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА СТАНКА

Размеры рабочей площадки стола в мм 1600x400

Число скоростей вращения горизонтального шпинделя 18

Пределы чисел оборотов шпинделя в минуту 31.5-1600

Пределы величин подач в мммин:

поперечных и продольных 25-1250

Мощность электродвигателя привода шпинделя в кВт 10

![]() спецификация 5м14.cdw

спецификация 5м14.cdw

Нижняя часть станины

Верхняя часть станины

Суппорт со шпинделем

Кран подачи охлаждающей

Гитара круговых подач

Гитара радиальных подач

![]() Спецификация 6М83.cdw

Спецификация 6М83.cdw

Рукоятка продольной подачи стола

Переключатель вращения шпинделя

Переключатель насоса охлаждения

Рукоятка переключения скоростей

Переключатель освещения

Маховик перемешения стола

Рекомендуемые чертежи

- 24.01.2023