Редуктор цилиндрический (вар. 315)

- Добавлен: 24.01.2023

- Размер: 4 MB

- Закачек: 0

Описание

Редуктор цилиндрический (вар. 315)

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Программа для просмотра изображений

- Microsoft Word

Дополнительная информация

![]() Редуктор Сборочный чертеж.cdw

Редуктор Сборочный чертеж.cdw

Передаточное число редуктора u=2

Частота вращения быстроходного вала n

Крутящий момент на выходном валу T

В редуктор заливается индустриальное масло И-Г-А-32.

![]() Редуктор Компоновка.cdw

Редуктор Компоновка.cdw

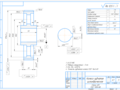

![]() Колесо зубчатое цилиндрическое .cdw

Колесо зубчатое цилиндрическое .cdw

сопряжённого зубчатого колеса

Допуск на радиальное биение

Коэффициент смещения

Радиусы закруглений - 5 мм

Точность зубчатого колеса ГОСТ 1643-81

![]() КУРСОВОЙ 315.docx

КУРСОВОЙ 315.docx

Академия Государственной противопожарной службы

Кафедра: «Пожарной техники»

Дисциплина: «Детали машин»

Редуктор цилиндрический

пояснительная записка

В соответствии с Государственным образовательным стандартом высшего профессионального образования курс «Детали машин и основы конструирования» представлен частью общепрофессиональной дисциплины «Механика». По определению в нем изучают основы расчета и конструирования простых деталей общего назначения. Эти детали за редким исключением составляют основу конструкций всех механизмов и агрегатов пожарной надстройки пожарных автомобилей и систем пожаротушения.

Для инженеров специальности «Пожарная безопасность» этот курс имеет особое значение что обусловлено следующим:

Во-первых инженеры пожарной безопасности назначаются на должности представителей заказчика на предприятия изготавливающие пожарную технику они так же привлекаются на приемку новых образцов пожарной техники следовательно им необходимо иметь представление о конструировании машин уметь читать чертежи

Во-вторых инженер пожарной безопасности эксплуатируют пожарную технику оценивают целесообразность конструирования. Следовательно они должны уметь определять состояние деталей машин и причины их изменения.

В-третьих перед Государственной противопожарной службой поставлена задача продления сроков службы деталей машин поэтому важно уметь оценивать влияние условий эксплуатации на долговечность и надежность деталей и механизмов.

В-четвертых от состояния многих деталей их сопряжений зависят расходы эксплуатационных материалов утечки из сосудов масла которые создают пожарную опасность и способствуют загрязнению окружающей среды.пожарной безопасности зная эту специфику должен предусмотреть аварийные ситуации и принять все необходимые меры для их предотвращения

Выполнение курсового проекта по дисциплине «Детали машин» будет способствовать углублению знаний курса и решению ряда важных практических задач.

Исходные данные 4 стр.

Расчет цилиндрической прямозубой передачи ..5 стр.

1 Определение допускаемых напряжений. Определяем предел контактной выносливости .5 стр.

2 Расчет кинематических параметров и крутящих моментов передачи

3 Определение межосевого расстояния передачи и модуля зацепления зубчатой передачи из условий изгибной и контактной прочности ..7 стр.

4 Определение делительных диаметров колеса и шестерни ..9 стр.

5 Проверочные расчеты по контактным напряжениям и напряжениям изгиба 10 стр.

Эскизное проектирование (расчет рекомендуемых размеров элементов редуктора 12 стр.

Расчет валов ..13 стр.

1 Нахождение среднего диаметра валов .13 стр.

2 Нахождение расстояния между опорами ..13 стр.

3 Расчет валов 14 стр.

Выбор подшипника качения ..23 стр.

Расчет шпоночных соединений 26 стр.

Выбор смазочных материалов .27 стр.

Мощность на ведущем валу редуктора:

Частота вращения ведущего вала редуктора:

Материал зубчатых колес и термообработки:

Сталь 40Х с термообработкой до твердости НRC 49 51.

Характеристики материала:

Принимаемая твердость:

Термообработка – азотирование;

Тип передачи: Прямозубая

Передаточное отношение:

Продолжительность работы:

Расчет цилиндрической прямозубой передачи

1 Определение допускаемых напряжений. Определяем предел контактной выносливости:

Предел выносливости по контактной выносливости:

Предел выносливости по напряжения изгиба:

Flim = 12* НRCсерд+300 = 12*30+300 = 660 МПа.

Допускаемое контактное напряжение при расчете на усталость:

SH-коэффициент безопасности SH=12;

ZN-коэффициент долговечности ZN=1;

Допускаемые напряжения изгиба при расчете на усталость:

SF-коэффициент безопасности SF=175;

YA-коэффициент учитывающий влияние двухстороннего приложения нагрузки YA=1;

YN-коэффициент долговечности YN=1;

Определение угловых скоростей:

Определение крутящего момента:

3 Определение межосевого расстояния передачи и модуля зацепления зубчатой передачи из условий изгибной и контактной прочности зубьев

Расчет коэффициента распределения нагрузки:

KHα=1+006*(nct - 5)≤125;

KHα=1+006*(9-5)≤125;

KHα=1.24≤1.25 – условие выполняется;

Определяем коэффициент ширины колеса относительно межосевого расстояния по рекомендации Н350HB принимаем ba=03;

Определяем коэффициент ширины шестерни относительно диаметра:

Определение коэффициента концентрации нагрузки:

В соответствии с рядом Ra40 принимаем aw=110 мм;

Находим ширину венца

m выбираем по рекомендации:

Суммарное число зубьев:

Число зубьев шестерни:

Число зубьев колеса:

Определение фактического передаточного отношения:

Определяем делительный диаметр шестерни:

Определяем делительный диаметр колеса:

Фактическое межосевое расстояние:

4 Проверочные расчеты по контактным напряжениям и напряжениям изгиба

Проверочный расчет на усталость по контактным напряжениям:

Предварительно определяем окружную скорость:

По рекомендации назначаем 7 степень точности.

Определяем коэффициент расчетной нагрузки:

KH-коэффициент динамической нагрузки

Определяем по рекомендации:

KH-коэффициент концентрации

KHα-коэффициент распределения нагрузки между зубьями находился ранее: KHα=124;

н=486МПа – условие выполняется;

Проверочный расчет по напряжениям изгиба:

YFS-коэффициент формы зуба. Находим по графику:

Расчет ведем по колесу 1 т.к. [F2]=[F1] у шестерни 1 более тонкий зуб у основания. Если материал шестерни более прочный то расчет ведем по тому из колес у которого меньше соотношение

KF-коэффициент расчетной нагрузки по напряжениям изгиба:

KFα-коэффициент распределения нагрузки между зубьями:

KF-коэффициент концентрации нагрузки находим по графику KF=107;

KF-коэффициент динамической нагрузки принимаем KF=122;

F=281 МПа ≤ 377 МПа;

Условие прочности выполнено

Эскизное проектирование (расчет рекомендуемых размеров элементов редуктора)

Определение параметров корпуса редуктора

Расчет расстояний между внешними поверхностями зубчатых колес:

Расчет толщины стенки корпуса одноступенчатого редуктора:

Расчет толщины стенки крышки одноступенчатого редуктора:

по рекомендации принимаем 1=7 мм.

Расчет минимального зазора между колесом и корпусом:

Расчет расстояния между поверхностью колеса и дном редуктора

1 Нахождение среднего диаметра валов

По формуле d приближенно оцениваем средний диаметры валов при []=12 МПа.

диаметр ведущего вала:d1=

диаметр ведомого вала:d2=

2 Нахождение расстояния между опорами

b-расстояние между поверхностями колеса и дном редуктора

a-минимальный зазор между колесом и корпусом

Δ-углубление подшипника качения в стенку редуктора

принимать за Δ=5 мм;

B-ширина подшипника;

K-длина размещения крышки подшипника;

На конце вала Р устанавливается соединительная муфта.

Р=15*d; ;P2= 525 мм;

Диаметр в месте посадки шестерни с натягом dш=35 мм;

По таблице определяем номер подшипника средней серии 306;

Определяем ширину подшипника В=19 мм;

Диаметр в месте посадки шестерни с натягом dш=45 мм;

По таблице определяем номер подшипника средней серии 308;

Определяем ширину подшипника B=23 мм;

3 Проверочный расчет валов

Разрабатываем конструкцию вала и оцениваем его размеры d1=35 мм.

- шестерня выполнена заодно с валом;

-диаметр в месте посадки подшипника dп= d1-5 dп=35-5=30 мм;

-диаметр в месте посадки муфты dм=dп-5 dм=30-5=25 мм;

а=в==52 мм; с1=82 мм; D=72 мм.

Определяем допускаемую радиальную нагрузку на выходном конце вала

Определяем силы в зацеплении:

Определяем окружную силу: Ft=

Определяем радиальную силу: Fr= Ft * tg =

Определяем реакции в опорах и строим эпюру изгибающих и крутящих моментов

В вертикальной плоскости

В горизонтальной плоскости

В плоскости смещения валов

Максимальные реакции в опорах (наихудший случай нагружения опор)

Определяем запасы сопротивления усталости в опасных сечениях

Просчитываем два предполагаемых опасных сечения: сечение I-I II-II

Крутящий момент: Т=Нмм;

Напряжение изгиба: и==

Напряжение кручения: =

-1-1в-пределы выносливости

KD-коэффициент концентрации напряжений в расчетном опасном сечении при изгибе

K1=0.38+1.48lg35=2665

K2=0.305+0.0014В=1705;

Оцениваем велечину масштабного фактора

При шероховатости поверхности вала Rz=3.3

KV-вал без поверхностного упрочнения КV=1

KD-коэффициент концентрации напряжений в расчетном опасном сечении при кручении

Находим -коэффициенты корректирующие влияние постоянной составляющей цикла напряжений на сопротивление усталости

Находим амплитуды переменных составляющих циклов напряжений;амплитуды постоянных составляющих циклов напряжений

s=2.15≥1.5 – условие выполняется;

Принимаем радиус галтели r=1.25 и по таблице при

находим =1.925 и =1.6125

54≥1.5 – условие выполняется.

Разрабатываем конструкцию вала и по чертежу

оцениваем его размеры d1=45 мм.

- диаметр вала диаметр в месте посадки колеса с натягом dш=45 мм;

-диаметр в месте посадки подшипника dп= dш-5 dп=45-5=40 мм;

-диаметр в месте посадки муфты dм=dп-5 dм=40-5=35 мм.

l2=108 мм а=в==54 мм с2=99 мм D=90 мм.

Определяем окружную силу Ft=

Определяем радиальную силу Fr=

Из уравнения (1) =3002-1501=1501 Н;

Из формулы (1) =7448-3886=3562 Н;

Просчитываем два предполагаемых опасных сечения: сечение I-III-II

Напряжение изгиба: и=

s=2.93≥1.5 – условие выполняется;

Принимаем радиус галтели r=1.25 и по таблице при

≥15 – условие выполняется.

Эпюра изгибающих и крутящих моментов ведущего вала

Эпюра изгибающих и крутящих моментов ведомого вала

Выбор подшипников качения

Предварительно назначаем шариковые радиальные подшипники средней узкой серии условное обозначение 306 для которых по каталогу: С=28100 Н C0=14600 Н.

Определяем эквивалентную динамическую нагрузку на подшипник по формуле: Pr=(XVFr+YFa)

Fr - радиальные силы; Fa=0 - осевые силы; X=1 - коэффициент радиальной силы; Y=0 - коэффициент осевой силы; V-коэффициент вращения зависящий от того какое кольцо подшипника вращается относительно внешней нагрузки V=1;

K - коэффициент безопасности учитывающий характер нагрузки K=1.3;

KT - температурный коэффициент KT=1;

C учетом переменного режима нагружения предварительно определив средние значения Fr по формуле:Fmr=

KE - коэффициент эквивалентности KE=0.63;

Так как Pr2> Pr1 то подбор подшипников проводим для правой опоры как более нагруженной.

Согласно с формулой: С=

L-ресурс млн.об; P-эквивалентная динамическая нагрузка;

а1-коэффициент долговечности а1=1; а23-обобщенный коэффициент совместного влияния качества металла и условий эксплуатации а23=1.

определяем потребную динамическую грузоподъемность подшипника

расчет производим по самой нагруженной опоре:

С=49258 Н 28100 Н – условие не выполняется;

Значит выбираем подшипники роликовые конические однорядные 7306.

С=39139 Н 43000 Н – условие выполняется;

С учетом двух кратной перегрузки проверим подшипник 7306 по статической грузоподъемности: P0=X0Fr+Y0Fa

Р0= – условие выполняется;

Условие выполнено «Подшипник 7306 ГОСТ 333-79» удовлетворяет условиям

Предварительно назначаем шариковые радиальные подшипники средней узкой серии условное обозначение 308 для которых по каталогу: С=41000 Н C0=22400 Н.

K-коэффициент безопасности учитывающий характер нагрузки K=1.3;

KT-температурный коэффициент KT=1;

C учетом переменного режима нагружения предварительно определив средние значения Fa Fr по формуле: Fmr=KEFr ;

KE-коэффициент эквивалентности KE=0.63

Так как Pr2> Pr1 то подбор подшипников проводим для правой опоры как более нагруженной

L-ресурс млн.об.; P-эквивалентная динамическая нагрузка; а1-коэффициент долговечности а1=1; а23-обобщенный коэффициент совместного влияния качества металла и условий эксплуатации а23=1; L-ресурс млн. оборотов

Определяем потребную динамическую грузоподъемность подшипника

С=54155 Н 41000 Н – условие не выполняется;

Значит выбираем подшипники роликовые конические однорядные 7308.

С=44466 Н 66000 Н – условие выполняется;

С учетом двух кратной перегрузки проверим подшипник 7308 по статической грузоподъемности: P0=X0Fr+Y0Fa

Условие выполнено «Подшипник 7308 ГОСТ 333-79» удовлетворяет условиям

Расчет шпоночных соединений

Размер призматических шпонок выбираются из ГОСТ 23360-78.

Допускаемое напряжения смятия принимаем [см] =90 МПа.

Для ведущего вала d=25 мм выбираем шпонку длиной 40 мм.

Выбранную шпонку проверяем шпонку на смятие по формуле:

Проверка шпонки на смятие выполняется следовательно выбираем «Шпонка 8x7x40 ГОСТ 23360-78»

Для ведомого вала d=35 мм выбираем шпонку длиной 50 мм.

Выбранную шпонку проверяем на смятие по формуле:

Проверка шпонки на смятие выполняется следовательно выбираем «Шпонка 10x8x50 ГОСТ 23360-78»

Для ведомого вала d=45 мм выбираем шпонку длиной 40 мм.

Проверка шпонки на смятие выполняется следовательно выбираем «Шпонка 10x8x40 ГОСТ 23360-78»

Выбор смазочных материалов

В редукторах используются смазочные масла по ГОСТ 17479.4-87

Для смазки подшипников в сепараторную часть запрессовывается пластические смазки наиболее часто применяются циатим-201 литол-24

Рекомендуемый объем заливаемого масла находим по формуле

При скорости зубчатого колеса 914 мс и контактных напряжениях 486 МПа для передачи подходит смазочное масло И-Г-А-32.

![]() Вал-шестерня.cdw

Вал-шестерня.cdw

сопряжённого зубчатого колеса

Допуск на радиальное биение

Коэффициент смещения

Точность зубчатого колеса ГОСТ 1643-81

![]() Спецификация.spw

Спецификация.spw

Болт М12х1-6gх40 ГОСТ 7808-70

Гайка М12х1-6Н ГОСТ 5927-70

Манжета 30х50-2 ГОСТ 5927-70

Манжета 40х60-2 ГОСТ 5927-70

Подшипник 7306 ГОСТ 333-79

Подшипник 7308 ГОСТ 333-79

Шайба 8 ГОСТ 6402-70

Шайба 12 ГОСТ 6402-70

Штифт 6х30 ГОСТ 3129-70