Редуктор с электродвигателем

- Добавлен: 24.01.2023

- Размер: 788 KB

- Закачек: 1

Описание

Редуктор с электродвигателем

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Microsoft Word

- Компас или КОМПАС-3D Viewer

Дополнительная информация

![]() Пояснительная записка.doc

Пояснительная записка.doc

САНКТ-ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ИНФОРМАЦИОННЫХ ТЕХНОЛОГИЙ МЕХАНИКИ И ОПТИКИ

Пояснительная записка к курсовому проекту

«Редуктор с электродвигателем»

Санкт-Петербург – 2010г.

Техническое задание3

Назначение проектируемого механизма4

Выбор электродвигателя5

Кинематический расчёт редуктора6

Ориентировочный расчёт модуля зацепления7

Геометрический расчёт8

Динамические расчёты10

1. Определение крутящих моментов на валах10

2. Расчёты на прочность12

2.1 зубчатых колёс12

2.2 выходного вала14

2.6 подшипников на грузоподъёмность20

3 Расчёт времени разгона21

4 Расчёт фрикционной муфты23

5 Расчёт момента трогания25

1 Кинематического мёртвого хода27

2 Упругого мёртвого хода29

3 Кинематической погрешности30

4 Расчёт размерной цепи31

Выбор материалов покрытий смазки32

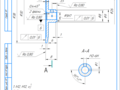

1. Компоновочный чертёж

Техническое задание.

Степень точности зубчатых колёс 8-G;

Погрешность передаточного отношения ;

На выходе поставить предохранительную фрикционную муфту с цилиндрической винтовой пружиной сжатия;

Вид компоновки: на одной плате перпендикулярно оси двигателя;

Условие определения числа ступеней и распределения общего передаточного отношения: минимизация приведенного момента инерции;

Долговечность редуктора:

Схема кинематическая:

Назначение проектируемого механизма.

Редуктор – механизм осуществляющий передачу движения с электродвигателя на выходной вал с помощью зубчатых передач. Редуктор понижает скорость вращения и увеличивает крутящий момент на выходе механизма.

На валу электродвигателя установлено шестерня [поз.20] с помощью которой передаётся крутящий момент на выходной вал [поз.7] через зубчатые колёса [поз. 11 21 12 22 13 23 1] и фрикционную муфту [поз.16] установленные на валах [поз. 4 5 6 7]. Валы установлены в платы на подшипники [поз.26 27]. Фрикционная муфта состоит из двух полумуфт [поз.16 17] на одну из полумуфт [поз.17] постоянно действует в осевом направлении пружина [поз.18]. Передача вращательного движения с вала [поз.6] на вал [поз.7] прекращается если крутящий момент сопротивления достигает заданного значения. При этом начинается проскальзывание по одной или двум поверхностям муфты. На выходе вала установлен двухпальцевый поводок [поз.2].

Выбор электродвигателя.

Выбор электродвигателя осуществляется по полезной мощности равной мощности нагрузки механизма умноженной на коэффициент запаса:

где - коэффициент запаса

- мощность нагрузки механизма которая вычисляется по формуле:

- мощность нагрузки статическая где

- статический момент нагрузки

- частота вращения выходного вала

- мощность нагрузки динамическая где

- динамический момент нагрузки где

- момент инерции нагрузки

- угловое ускорение на выходе

Исходя из произведенных расчетов мощности электродвигателя был выбран электродвигатель постоянного тока ДПР-52-Ф1-02.

Механические параметры электродвигателя приведены в таблице.

Технические характеристики

Момент нагрузки не более

Момент пусковой не менее

Гарантийная наработка

Момент инерции ротора

Кинематический расчет редуктора.

Номинальная частота вращения электродвигателя n равна 6000 обмин.

Передаточное отношение механизма:

Определение числа ступеней редуктора из условия минимизации приведенного момента инерции

причем дробное значение n следует округлять до ближайшего меньшего целого числа тогда получаем .

Подбор числа зубьев колёс в парах:

Действительное передаточное отношение:

Ориентировочный расчет модуля зацепления.

Модуль зацепления рассчитывается по следующей формуле:

- крутящий момент на шестерне последней пары

(для и ) - коэффициент учитывающий форму зубьев

- коэффициент учитывающий влияние наклона зубьев на изгибную прочность

- коэффициент учитывающий распределение нагрузки по ширине венца при твёрдости материала

- коэффициент учитывающий динамическую нагрузку возникающую в зубчатом зацеплении

- коэффициент учитывающий рабочую ширину венца

- допускаемое напряжение при расчёте на изгиб

- предел выносливости зубьев на изгиб при базовом числе циклов перемены напряжений

- коэффициент безопасности

- коэффициент учитывающий влияние двустороннего приложения нагрузки

- коэффициент долговечности

Из конструкторских соображений увеличим величину модуля до 08 мм.

Геометрический расчет зубчатых колес.

Передаточное отношение

Угол профиля торцовый

Коэффициент смещения

Межосевое расстояние

Коэффициент воспри-нимаемогосмещения

Коэффици-ент уравни-

Минимальное число зубьев свободное от подрезания

Коэффициент минимально-го смещения

Диаметр измеритель-ных роликов

эвольвенты в точке касания измеритель-ных роликов

Динамические расчеты.

1. Определение Мкр на валах.

Крутящие моменты на валах определяются по формуле:

где - КПД зубчатых передач

С – поправочный коэффициент

- крутящий момент на валу j

f – коэффициент трения скольжения в зацеплении зависящий от степени точности зубчатых колес f=009 (для 8 степени точности).

Суммарный момент нагрузки (крутящий момент на 4-ом валу):

Крутящий момент на 3-ем валу:

Крутящий момент на 2-ом валу:

Крутящий момент на 1-ом валу:

Крутящий момент на валу двигателя:

2. Расчёты на прочность

2.1 Расчёт на прочность зубчатых колёс

Расчёт по напряжениям изгиба производится по следующей формуле:

- расчётное напряжение изгиба в опасном сечении зубьев шестерни МПа;

- крутящий момент на ведущем колесе последней пары Н×мм;

- коэффициент учитывающий форму зубьев;

- коэффициент учитывающий влияние наклона зубьев;

- коэффициент учитывающий распределение нагрузки по ширине венца при твёрдости материала ;

- коэффициент учитывающий динамическую нагрузку возникающую в зубчатом зацеплении;

- делительный диаметр шестерни мм;

- рабочая ширина зубчатого венца мм;

- допускаемое напряжение при расчёте на изгиб Нмм2;

Условие прочности по напряжениям изгиба выполнено.

Расчёт по контактным напряжениям производится по формуле:

- расчётное контактное напряжение МПа;

- начальный диаметр шестерни мм;

- передаточное отношение;

- коэффициент учитывающий распределённые нагрузки по ширине венца и твёрдости материала;

- допускаемое напряжение при расчёте на контактную выносливость где

- предел контактной выносливости поверхностей зубьев при базовом числе циклов перемены напряжений

- коэффициент безопасности;

- коэффициент учитывающий шероховатость поверхностей зубьев ;

- коэффициент долговечности;

Условие прочности по контактным напряжениям выполнено.

2.2. Расчет выходного вала на прочность.

Вертикальная плоскость.

Уравнения статического равновесия:

Горизонтальная плоскость.

Суммарный изгибающий момент:

Эквивалентные напряжения в опасном сечении:

2.3 Расчёт винтов на прочность

Так как прочность материалов с наружной и внутренней резьбой существенно различается (стальной винт ввинчен в плату из алюминиевого сплава) выполняются проверки на разрыв стержня витка на срез витков и на смятие поверхности витков.

Условие прочности на разрыв стержня:

- приведённое напряжение в стержне винта;

- напряжение растяжения;

- усилие растягивающее стержень винта численно равное усилию затяжки резьбового соединения;

- площадь поперечного сечения винта по внутреннему диаметру резьбы;

Для метрической резьбы с крупным шагом с учётом этого

- допускаемое напряжение при растяжении где - предел текучести

При классе прочности винта 5.8 предел текучести: ;

- коэффициент запаса.

Условие прочности на разрыв выполнено.

Т.к. прочность материалов с наружной и внутренней резьбой существенно различаются то витки детали из менее прочного материала подлежат обязательной проверке на срез и смятие.

Условие прочности для среза витков:

- допускаемое напряжение при срезе.

- длина свинчивания;

5 – коэффициент полноты резьбы учитывающий отношение толщины витка на цилиндре по которому происходит срез витков к шагу резьбы.

Условие прочности на срез витков выполнено.

Условие прочности для смятия поверхности витков:

- напряжение смятия на поверхности витков;

- допускаемое напряжение при смятии;

- число витков резьбы на длине свинчивания где

Условие прочности на смятие поверхности витков выполнено.

2.4 Расчёт штифтов на прочность.

Штифт в соединении воспринимает усилие направленное по касательной к поверхности контакта соединяемых деталей поэтому он испытывает напряжение среза причём поверхность среза совпадает с поверхностью касания деталей.

Если соединяются стальные детали то наиболее слабым является штифт который и рассчитывается на срез.

Условие прочности штифта:

- усилие отнесённое к одной поверхности среза штифта

для соединительных штифтов где

- площадь поперечного сечения штифта где

d l- диаметр и длина штифта.

Условие прочности штифта выполнено.

2.5 Расчёт шпонки на прочность

Шпонки в соединениях испытывают напряжения среза смятия изгиба. Основным расчётом является условный расчёт на смятие. Проверку прочности шпонок на срез и изгиб не проводят так как эти условия удовлетворяются при использовании стандартных сечений шпонок.

Среднее напряжение смятия определяется из выражения:

- крутящий момент передаваемый валом;

- глубина захода шпонки в ступицу;

- рабочая длина шпонки;

- допускаемое напряжение смятия (для ступицы из стали).

Условие прочности на смятие выполнено.

2.6. Расчёт подшипников на грузоподъёмность.

При расчёте на динамическую грузоподъёмность должно выполняться условие:

- расчётное значение динамической грузоподъёмности где

- коэффициент вращения;

- радиальная нагрузка в качестве которой принимается наибольшая из результирующих реакций в опорах рассчитываемого вала Н;

- температурный коэффициент;

- значение грузоподъёмности для конкретного подшипника;

- долговечность подшипника;

3. Расчёт времени разгона

Для расчёта времени разгона сначала необходимо рассчитать приведённый момент инерции:

- приведённый момент инерции ротора;

- приведённый момент инерции редуктора где

- момент инерции на

- передаточное отношение от i-ого вала к j-тому

Для простоты расчёта все детали инерция которых учитывается считаются цилиндрами.

Момент инерции зубчатого колеса:

- масса зубчатого колеса где

- плотность материала;

- диаметр вершин зубчатого колеса мм;

- ширина зубчатого венца мм;

- радиус наибольшего сечения детали мм.

Время разгона определяется по формуле:

- скорость вращения вала двигателя;

- угловое ускорение звена динамической модели

4. Расчёт фрикционной муфты.

Сила при рабочей деформации где

- коэффициент запаса;

- крутящий момент на муфте;

- число поверхностей трения;

- коэффициент трения скольжения для пары сталь-текстолит;

- средний радиус площадки контакта

Для обеспечения высокой износостойкости поверхностей трения следует ограничивать значение возникающего на них удельного давления:

- площадь кольца по которому контактируют детали муфты;

Предварительный индекс пружины

Предварительное значение диаметра проволоки

Ближайшее значение диаметра проволоки

Действительное значение индекса пружины

Коэффициент учитывающий кривизну витка пружины

Допускаемое напряжение где

- временное сопротивление разрыву

Минимальное значение диаметра проволоки

Условие прочности выполнено

Число рабочих витков пружины где

- рабочая деформация пружины;

Число витков округленное

Уточнённое значение рабочей деформации пружины

Длина пружины при полностью поджатых витках

Условие прочности пружины:

5. Расчёт момента трогания.

Статический момент трогания измеряемый на выходном валу определяется по формуле:

- собственный момент трения опор на ведущем и ведомом колесах;

- статический момент нагрузки на ведомом колесе;

Собственный момент трения пары шарикоподшипников:

где - посадочный диаметр шарикоподшипника мм;

- КПД зубчатых передач

Момент трения двигателя

Момент трогания механизма с электродвигателем

1.Расчет кинематического мертвого хода (КМХ)

Мертвым ходом зубчатой передачи называется перемещение ведомого колеса за время покоя ведущего в процессе реверсирования.

Максимальный КМХ механизма приведенный к его выходному валу определим по формуле:

где - максимальный КМХ р-ой передачи приведенному к её ведомому колесу;

- передаточное отношение.

Максимальный КМХ передачи приведенный к её ведомому колесу с числом зубьев z и модулем m определим по формуле:

где - максимальный боковой зазор в зацеплении;

- минимальный гарантированный боковой зазор;

- боковые зазоры вызванные эксцентриситетом колес и отклонением межосевого расстояния в передаче .

где - допуски на радиальное биение шестерни и колеса соответственно.

Определим допуски и отклонения межосевого расстояния начиная с первой передачи все зубчатые колеса 8-й степени точности вид сопряжения – G.

Определим боковые зазоры начиная с первой передачи:

Максимальный КМХ редуктора:

2. Расчет упругого мертвого хода.

Упругий мертвый ход возникает за счет упругих деформаций из-за скручивания валов под действием крутящего момента. Произведем расчет упругого мертвого хода для последнего вала

- длина отрезка вала на котором действует крутящий момент

- полярный момент инерции;

где d – диаметр выходного вала d = 5 мм;

G – модуль упругости второго рода;

Е = 210000 (МПа) для материала вала Сталь 45 ГОСТ 1050-88;

- коэффициент Пуассона .

Полярный момент инерции:

Модуль упругости второго рода:

Упругий мертвый ход:

3. Расчет кинематической погрешности.

Максимальную кинематическую погрешность механизма приведенную к его выходному валу определим из формулы:

где - максимальная кинематическая погрешность передачи.

Максимальная кинематическая погрешность передачи приведенная к её выходному ведомому колесу с числом зубьев z и модулем m определяется по формуле:

где - максимальная кинематическая погрешность передачи по делительной окружности колес;

k – коэффициент фазовой компенсации k = 1;

- допуски на кинематическую погрешность ведущего и ведомого звена.

Определим для всех пар:

Кинематическая погрешность механизма

4. Расчет размерной цепи.

). Определим номинальные размеры звеньев:

). Определим координаты середины поля допуска:

). Определим величину поля допуска:

). Определение предельных отклонений:

Таким образом получаем:

Выбор материалов покрытия смазки

Сталь 20 ГОСТ 1050-88

ЛС 59-1 ГОСТ 15527-70

Сталь 45 ГОСТ 1050-88

Ст50ХФА ГОСТ 14959-79

Сталь 65Г ГОСТ 14959-79

Подвижные соединения смазать смазкой ЦИАТИМ-201 ГОСТ 6267-74.

Роль смазки при работе состоит в снижении потерь на трение защите трущихся поверхностей а также в предохранении открытых поверхностей от коррозии. В приборостроении смазка имеет свою специфику заключающуюся в том что масло поданное к трущимся деталям не отводится непрерывно как в машинах а остаётся в узлах трения долгое время иногда до конца службы прибора. Поэтому смазки применяемые в приборах должны хорошо удерживаться на рабочих поверхностях иметь стабильные свойства и не вызывать коррозии трущихся поверхностей.

Сопряжение деталей поз.27 и поз.7 (гарантированный натяг)

Сопряжение деталей поз.27 и поз.9 (с нулевым зазором)

Сопряжение деталей поз.21 и поз.4 (переходная посадка)

Сопряжение деталей поз.16 и поз.7 (переходная посадка)

Сопряжение деталей поз.1 и поз.7 (с гарантированным зазором)

Электромеханические элементы оптико-электронных оптико-механических и автоматических систем. Рыбаков В.И. Симанков В.В.: Учебное пособие. -Л. : ЛИТМО1988.

Зубчатые передачи в приборах: учебное пособие. Политавкин А.М. Шалобаев Е.В. Заморуев Г.Б. Симанков В.В. – Л. : ЛИТМО1985.

Проектирование передаточного механизма: методические указания к выполнению РГР. Политавкин А.М. Симанков В.В.. – Л.: ЛИТМО1988.

Оформление чертежей и пояснительной записки курсовых проектов и расчётно-графических работ: методические указания.Ёлкин В.В. Рыбаков В.И. – СПб: ЛИТМО 1992.

Разъёмные соединения деталей и приборов. Учебное пособие.Брицкий В.Д. Рыбаков В.И. – СПб: ЛИТМО 1991.

Пружины в механизмах приборов: методические указания к курсовому проекту. Рыбаков В.И. Рыбакова Н.И. – Л.: ЛИТМО 1990

![]() свертка1.frw

свертка1.frw

![]() ВАЛ.cdw

ВАЛ.cdw

![]() СБОРКА.cdw

СБОРКА.cdw

Подвижные соединения смазать смазкой ЦИАТИМ-201 ГОСТ6567-74

Осевой люфт валов в пределах от 0

Момент трогания не более 0

Кинематический мертвый ход не более 12 угл. мин.

Кинематическая погрешность не более 27 угл. мин.

Момент проскальзывания детали поз. 1 в пределах 16

Регулировку производить изменением положения гайки поз. 10.

После регулировки гайку поз. 10 застопорить гайкой поз. 32

Клей БФ-4 ТУ МХП 1367-49

Схема кинематическая

![]() ПОЛУМУФТА.cdw

ПОЛУМУФТА.cdw

![]() Свертка.cdw

Свертка.cdw

![]() ВТУЛКА.cdw

ВТУЛКА.cdw

![]() спецификация лист1.cdw

спецификация лист1.cdw

Втулка подшипниковая

Полумуфта фрикционная

![]() ЗК.cdw

ЗК.cdw

![]() спецификация лист3.cdw

спецификация лист3.cdw

![]() спецификация лист2.cdw

спецификация лист2.cdw

Рекомендуемые чертежи

- 30.05.2018