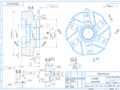

Разработка технологии изготовления резцовой головки с помощью CAD и CAM систем

- Добавлен: 24.01.2023

- Размер: 2 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Microsoft Word

- Microsoft Excel

- Компас или КОМПАС-3D Viewer

Дополнительная информация

![]() 5. Управляющая программа для станка с ЧПУ.docx

5. Управляющая программа для станка с ЧПУ.docx

10TOOL1CL40D10FR43SP1000

22TOOL2CL40D10FR25SP125

26TOOL2CL40D10FR25SP125

31TOOL2CL40D9FR25SP51

35TOOL2CL40D9FR25SP100

43TOOL4CL10D5FR0.13SP100

48TOOL5CL20D7FR0.13SP2000

P 1 X= -31.6000 Y= 69.7000

P 2 X= 1.0900 Y= 69.7000

P 3 X= 2.8200 Y= 69.8700

P 4 X= 22.6000 Y= 73.3600

P 5 X= -16.5849 Y= 71.5234

P 6 X= -6.6870 Y= 15.3894

P 7 X= 1.1413 Y= 74.6510

P 8 X= 17.0499 Y= 77.4580

P 9 X= 0.0000 Y= 29.0000

P 10 X= -1.9314 Y= 39.9533

P 11 X= -5.4228 Y= 59.7544

L 1 A= 0.0000 D= -69.7000

L 2 A= 0.1773 D= -68.3172

L 5 A= 0.1773 D= -73.3172

L 6 A= 0.1773 D= -16.3172

L 7 A= -8.0408 D= 3.9130

L 8 A= -8.0408 D= -14.0870

L 9 A= -8.0408 D= -30.2414

L 10 A= 188.0408 D= 5.0358

C 1 X= 0.0000 Y= 0.0000 R= 73.4211

C 2 X= 0.0000 Y= 0.0000 R= 40.0000

C 3 X= 0.0000 Y= 0.0000 R= 60.0000

PF 1 n E N Xi Yi A(x )Xc DYc R

L 1 -31.6000 69.7000 0.0000 -69.7000

C 0.9811 69.7000 0.9811 79.7000 10.0000

L 2 2.7186 69.8521 10.0063 -68.3172

PF 2 n E N Xi Yi A(x )Xc DYc R

L 7 -16.5849 71.5234 -80.0000 3.9130

L 6 -6.6870 15.3894 10.0063 -16.3172

L -8 11.0392 18.5170 100.0000 14.0870

PF 3 n E N Xi Yi A(x )Xc DYc R

L 8 1.1413 74.6510 -80.0000 -14.0870

L 6 11.0392 18.5170 10.0063 -16.3172

L -9 26.9479 21.3239 100.0000 30.2414

![]() 6.2 Вылет инструментов.cdw

6.2 Вылет инструментов.cdw

![]() 1. Содержание.docx

1. Содержание.docx

Технологический процесс механической обработки6

Управляющая программа для станка с ЧПУ21

Альтернативный технологический процесс26

![]() 6.1 Станок.cdw

6.1 Станок.cdw

![]() выбор припусков.docx

выбор припусков.docx

![]()

Заготовку проектуємо по ГОСТ 7505-89. Для проектування нам потрібні слідуючи данні відносно деталі: маса поковки група сталі ступінь складності клас точності.

Масу поковки визначаємо за формулою:

- коефіцієнт що враховує відходи металу в стружку при механічній обробці поковки;

Для поковки для на ГКМ у відкритих штампах

Група сталі М2 так як заготовка має 04% карбону.

Розрахункове значення ступеня складності визначається по формулі:

де Мр – маса поковки;

Мф – маса простої фігури в яку може бути описана заготовка;

Мф =29480706 гр. (з твердотільної моделі заготовки).

так як С>063 то степінь складності поковки С1.

Так як заготовка – поковка на ГКМ то клас точності Т4.

Вихідний індекс – 13.

По вихідному індексу назначаємо припуски та їх значення заносимо до таблиці 9.2.

Таблиця 9.2 – Припуски на механічну обробку

![]() 0. Титульный лист.docx

0. Титульный лист.docx

Днепродзержинский государственный технический университет

Кафедра технологии машиностроения

Индивидуальное задание

на тему: «Проектирование техпроцесса обработки детали – головка резцовая с использованием CAD и CAM систем»

![]() 8. Заключение.docx

8. Заключение.docx

В данной работе рассмотрен процесс изготовления резцовой головки – державки для резцов выполненную из стали 40Х.

Мой основной техпроцесс спроектирован с использованием на мой взгляд наиболее подходящим оборудованием и режущим инструментом а так же с допустимыми режимами которые в случае применения данного техпроцесса на производстве должны корректироваться при наладке оборудования на пробных деталях.

Для сравнения был наведен альтернативный техпроцесс обработки (см. раздел 7) в котором кратко описан маршрут обработки необходимое оборудование инструмент и оснастка которые как вариант тоже подходят для обработки данной детали и рассматривались для применения в основном техпроцессе но были заменены более подходящими вариантами. Специализированное оборудование выбранное в альтернативном техпроцессе более подходит под крупно серийный и массовый тип производства так как они имеют большое время на наладку малая автоматизация данных станков предусматривает огромное время для перезакрепления деталей для некоторых операций требуется как фасонный инструмент так и специальная оснастка.

В основном же техпроцессе выбрано всего два станка – обрабатывающий центр и координатно расточной станок. Полная автоматизация обрабатывающего центра CHH6125G достигается за счет его расширенных возможностей и управлению с ЧПУ которое позволяет обрабатывать любого типа контуры стандартным инструментом. Наличие двух шпинделей и двухсторонней револьверной головки а также измерительной головки Renishawn PH10T позволяют полностью автоматизировать механообработку и контроль геометрических параметров на операции 005.

Учитывая вышеперечисленные доводы можно сделать вывод что данный техпроцесс является одним из оптимальных для изготовления заданной детали.

![]() 3.1 Чертеж.cdw

3.1 Чертеж.cdw

![]() klin.m3d

klin.m3d

![]() maxmimkothebitch_pazi_na_fanar3.m3d

maxmimkothebitch_pazi_na_fanar3.m3d

![]() rezec.m3d

rezec.m3d

![]() boltik.m3d

boltik.m3d

![]() 7. АЛЬТЕРНАТИВНЫЙ ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС.docx

7. АЛЬТЕРНАТИВНЫЙ ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС.docx

Используя те же входные данные как и для основного технологического процесса возможно спроектировать множество альтернативных техпроцессов. Рассмотрим вариант маршрута обработки выбрав другое более специализированном оборудование.

Токарная операция на гидро-копировальном станке 1Н713 – точить поверхности с переустановом детали в шпинделе.

Использованный инструмент: резцы проходные подрезные фасочный.

Фрезерная операция на вертикально – фрезерном станке 6Р713 - закрепить деталь в призмах фрезеровать пазы перевернуть делать посадить деталь на оправку зажать в приспособлении фрезеровать пазы.

Использованный инструмент: фрезы концевые фрезы дисковые трехсторонние фреза угловая.

Сверлильная на станке 2Н125 – центровать отверстия сверлить отверстия нарезать резьбу.

Использованный инструмент: сверло центровочное сверло спиральное метчик машинный.

Шлифовальная на внутришлифовальном станке 3М225В – шлифовать центральное отверстие.

Использованный инструмент: эльборовый шлифовальный круг.

![]() 2. Подрезать торец предварительно.frw

2. Подрезать торец предварительно.frw

![]() 4. Измерить обработаные поверхности.frw

4. Измерить обработаные поверхности.frw

![]() 29. Нарезать резьбу в отверстиях.frw

29. Нарезать резьбу в отверстиях.frw

![]() 8. Измерить обработаные поверхности.frw

8. Измерить обработаные поверхности.frw

![]() 13. Перехватить деталь противошпинделем.frw

13. Перехватить деталь противошпинделем.frw

![]() 11. Измерить обработаные поверхности.frw

11. Измерить обработаные поверхности.frw

![]() 5. Подрезать торец окончательно.frw

5. Подрезать торец окончательно.frw

![]() 3. Точить контур.frw

3. Точить контур.frw

![]() 6. Расточить отверстие окончательно.frw

6. Расточить отверстие окончательно.frw

![]() 19. Расточить отверстие окончательно.frw

19. Расточить отверстие окончательно.frw

![]() 12. Фрезеровать шпоночные пазы окончательно.frw

12. Фрезеровать шпоночные пазы окончательно.frw

![]() 21. Измерить обработаные поверхности.frw

21. Измерить обработаные поверхности.frw

![]() 1. Расточить отверстие предварительно.frw

1. Расточить отверстие предварительно.frw

![]() 24. Нарезать пазы.frw

24. Нарезать пазы.frw

![]() 26. Измерить обработаные поверхности.frw

26. Измерить обработаные поверхности.frw

![]() 28. Сверлить отверстия.frw

28. Сверлить отверстия.frw

![]() 25. Нарезать пазы по программе.frw

25. Нарезать пазы по программе.frw

![]() 17. Измерить обработаные поверхности.frw

17. Измерить обработаные поверхности.frw

![]() 10. Фрезеровать шпоночные пазы.frw

10. Фрезеровать шпоночные пазы.frw

![]() 7. Точить фаску.frw

7. Точить фаску.frw

![]() 30. Шлифовать отверстие.frw

30. Шлифовать отверстие.frw

![]() 18. Точить контур окончательно.frw

18. Точить контур окончательно.frw

![]() 22. Перехватить деталь шпинделем.frw

22. Перехватить деталь шпинделем.frw

![]() 27. Центровать отверстия.frw

27. Центровать отверстия.frw

![]() 15. Расточить отверстие предварительно.frw

15. Расточить отверстие предварительно.frw

![]() 16. Расточить отверстие.frw

16. Расточить отверстие.frw

![]() 20. Расточить фаску.frw

20. Расточить фаску.frw

![]() 14. Точить контур предварительно.frw

14. Точить контур предварительно.frw

![]() 23. Фрезировать пазы.frw

23. Фрезировать пазы.frw

![]() 3.2 Заготовка.cdw

3.2 Заготовка.cdw

![]() Резцовая головка ЗD.m3d

Резцовая головка ЗD.m3d

Рекомендуемые чертежи

- 24.01.2023

- 29.05.2025

- 04.11.2022

- 12.04.2021